Термические превращения полиариленфталидов и их производных 02. 00. 06 Высокомолекулярные соединения

| Вид материала | Автореферат |

Содержание1.6. Влияние условий синтеза на деструкцию полиариленфталидэфира Xxvii), –c 2.2. Термостабильность и огнестойкость галоидзамещенных полидифениленфталидов |

- Название факультета, 245.29kb.

- Тверской государственный технический университет реферат на тему, 430.37kb.

- Физико-химические свойства и структурная подвижность сверхсшитых полистиролов 02. 00., 883kb.

- «Кинетика и механизм реакции поликонденсации аминокислот» 02. 00. 04 физическая химия, 332.67kb.

- Носители противоопухолевых препаратов на основе синтетических полипептидов 02. 00., 548.13kb.

- Специфические взаимодействия и особенности реологических свойств силоксанов 02. 00., 613.03kb.

- План реферата по органической химии " Высокомолекулярные соединения. Конкретный вид, 29.13kb.

- Композиционные материалы на основе полипропилена и наноразмерных наполнителей 02. 00., 231.61kb.

- 1. Сварка, 51.43kb.

- Особенности релаксационных свойств металлополимерных композитов 02. 00. 06 Высокомолекулярные, 319.93kb.

1.6. Влияние условий синтеза на деструкцию

полиариленфталидэфира

Методом изотермического анализа изучена деструкция образцов полиариленфталидэфира (ПАФЭ) XIV с различной характеристической вязкостью, полученных при варьировании концентрации катализатора, мономера и температуры синтеза

(16)

При повышении концентрации катализатора до 7.5 моль. % характеристическая вязкость образующегося полимера повышается, а затем падает (рис. 14а). Аналогичным образом изменяется и энергия активации термодеструкции ПАФЭ (поскольку после дополнительной очистки образца, полученного при максимальной (10 моль. %) концентрации SbCl5, его Еа не изменилась, сделан вывод, что причина ухудшения термостабильности ПАФЭ не связана с влиянием остаточного катализатора).

Рис. 14. Зависимость [] и Еа термодеструкции ПАФЭ от концентрации катализатора (а) и мономера (б), температуры синтеза (в).

Симбатное изменение [] и Еа обнаружено и в опытах с варьированием концентрации мономеров См (рис. 14б). Полимер с максимальными значениями [] и Еа получен при оптимальной концентрации См равной 1 моль/л.

Увеличение температуры поликонденсации с 90 до 1300С также сопровождается возрастанием и [] и Еа (рис. 14в). Дальнейшее повышение температуры не сказывается на значении характеристической вязкости, но приводит к снижению термостабильности полимера, что может быть обусловлено появлением дефектных структур, в том числе и разветвленных макромолекул, образующихся при замещении атомов водорода в дифеноксибензольном фрагменте в орто- и метаположении (замещения в терфенильном фрагменте не обнаружено).

Рис. 3.18. Влияние концентрации катализатора (а) и мономера (б) на характеристическую вязкость и энергию активации термодеструкции ПАФЭ

Образцы, синтезированные при максимальном содержании катализатора и максимальной температуре, окрашены в светло-коричневый цвет, и в их ИК-спектрах обнаружены полосы поглощения 1688 и 1710 см-1, характерные для колебаний карбонильных групп антрахиноновых и флуореноновых концевых фрагментов полимерной цепи. Данные ЯМР 13С и УФ-спектрофотометрии сернокислотных растворов этих образцов свидетельствуют о присутствии в полимерах разветвленных фрагментов.

На основании полученных результатов можно сделать вывод об определяющем влиянии концевых групп на термостабильность полиариленфталидэфира.

2. Деструкция производных полидифениденфталида

2.1. Тепло- и термостойкость алифатических и ароматических полидифенилен-N-фталимидинов

Поскольку полидифенилен-N-фталимидины содержат вместо C–O более прочные гетеросвязи C–N, интересно было сравнить термические характеристики исходного полидифениленфталида и его производных, полученных путем полимераналогичных превращений. Исследовано влияние химического строения на термические свойства полидифенилен-N-алкилфталимидинов, полидифенилен-N-арилфталимидинов и не замещенного полидифенилен-N-фталимидина1

(17)

(3.14)

R

= –CH3 (XXV), –C4H9 (XXVI), –C8H17 (XXVII), –C18H37 (XXVIII), –C2H4OH (XXIX), –H (XXX),

Наличие алкильных заместителей у атома азота в XXV-XXXIV оказывает существенное влияние на их тепло- и термостойкость (табл. 7). Алкилзамещенные полиариленфталимидины имеют более низкие температуры начала размягчения и разложения, чем исходный полидифениленфталид (I) и их ближайший аналог – незамещенный полидифениленфталимидин (XXX). Увеличение длины –R– приводит к закономерному уменьшению тепло- и термостойкости этих полимеров.

Таблица 7

Тепло- и термостойкость полидифениленфталимидинов

| Полимер | R | Т н. разм., 0С | Т н. разл., 0С |

| I | — | 420 | 440 |

| XXV | –CH3 | 390 | 360 |

| XXVI | –C4H9 | 300 | 320 |

| XXVII | –C8H17 | 180 | 300 |

| XXVIII | –C18H37 | 80 | 260 |

| XXIX | –C2H4OH | 400 | 320 |

| XXX | –H | 450 | 440 |

| XXXI |  | 450 | 475 |

| XXXII |  | 430 | 360 |

| XXXIII |  | 420 | 400 |

По данным ТГА разложение замещенных полидифениленфталимидинов протекает в две стадии. Первая стадия связана с окислением алифатических цепочек (потери массы пропорциональны длине заместителя), а вторая (более медленная) – с выгоранием ароматических сшитых структур, образующихся на первой стадии. С увеличением длины алифатического заместителя наблюдается уменьшение температуры начала разложения полимеров.

В отличие от алифатических производных, для всех арилзамещенных полидифениленфталимидинов характерны высокие температуры начала размягчения (420-4500С); в случае полимеров XXXII и XXXIII они превышают их температуры начала разложения (табл. 7). По данным динамического ТГА на воздухе в ряду исследованных полимеров наименьшей термостойкостью характеризуется полимер XXXII, что вероятно связано с низкой устойчивостью к окислению метильной группы, входящей состав его боковой группы. Наиболее устойчивым, как и следовало ожидать исходя из его структуры, оказался полимер XXXI, хлорсодержащий полидифениленфталимидин занимает промежуточное положение.

2.2. Термостабильность и огнестойкость галоидзамещенных полидифениленфталидов

Изучена деструкция замещенных в ароматическое ядро полимеров полидифениленфталидов, полученных прямым галоидированием полидифениленфталида:

(18)

Х1, Х2, Х3 = Сl, Х1, Х2 = Вr, Х3 =H

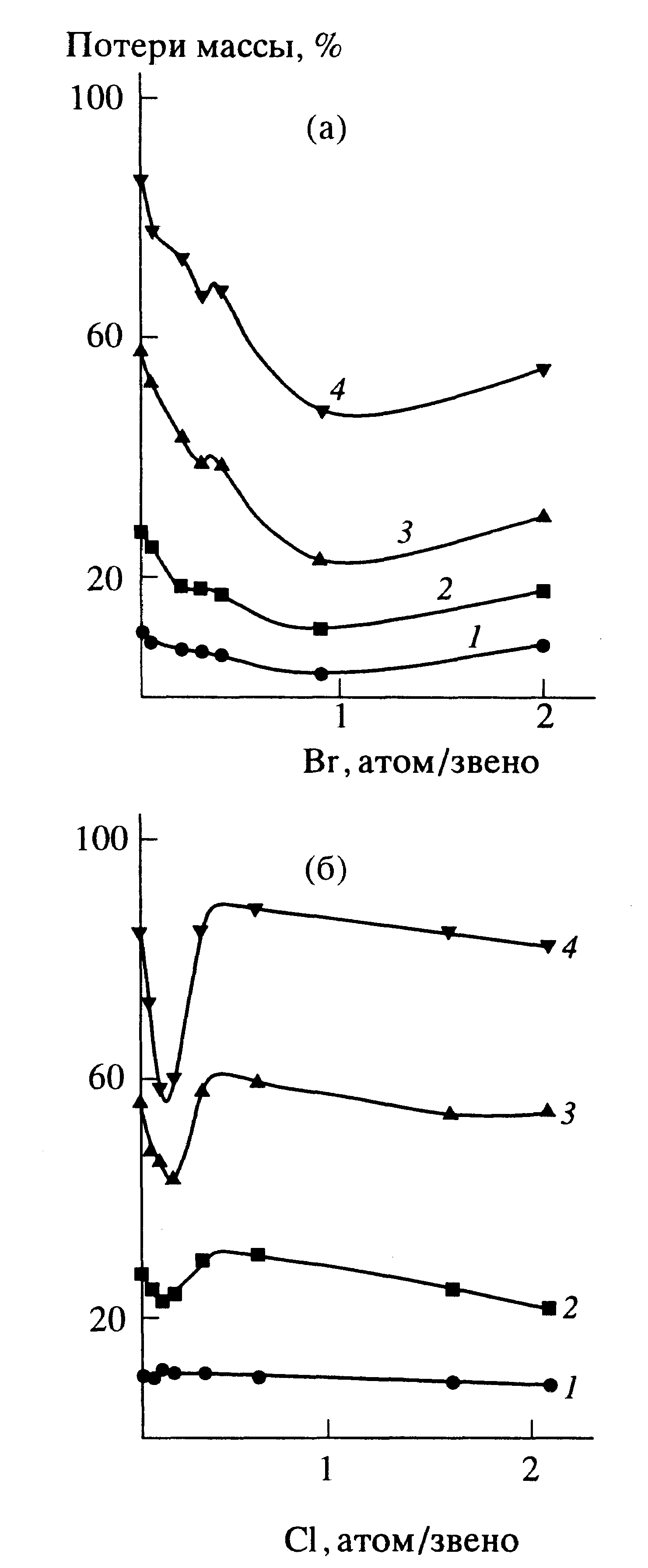

Стабилизирующий эффект от введения хлора отмечен в очень узком интервале концентраций галогена, а его оптимальное содержание составляет 0.05 – 0.08 атома на одно полимерное звено. В случае бромированного полидифениленфталида оптимальная концентрация брома выше (0.8 атом/звено), но также выше и относительное изменение термостабильности (рис. 15).

В порядке уменьшения выхода коксового остатка исследованные полимеры образуют следующий ряд: незамещенный полимер > хлорированные полимеры > бромированные полимеры. Выход кокса определяется устойчивостью связей С–Hal, которая уменьшается в той же последовательности: C–H (402-414 кДж/моль) < C–Cl (331) < C–Br (276 кДж/моль) (рис. 16).

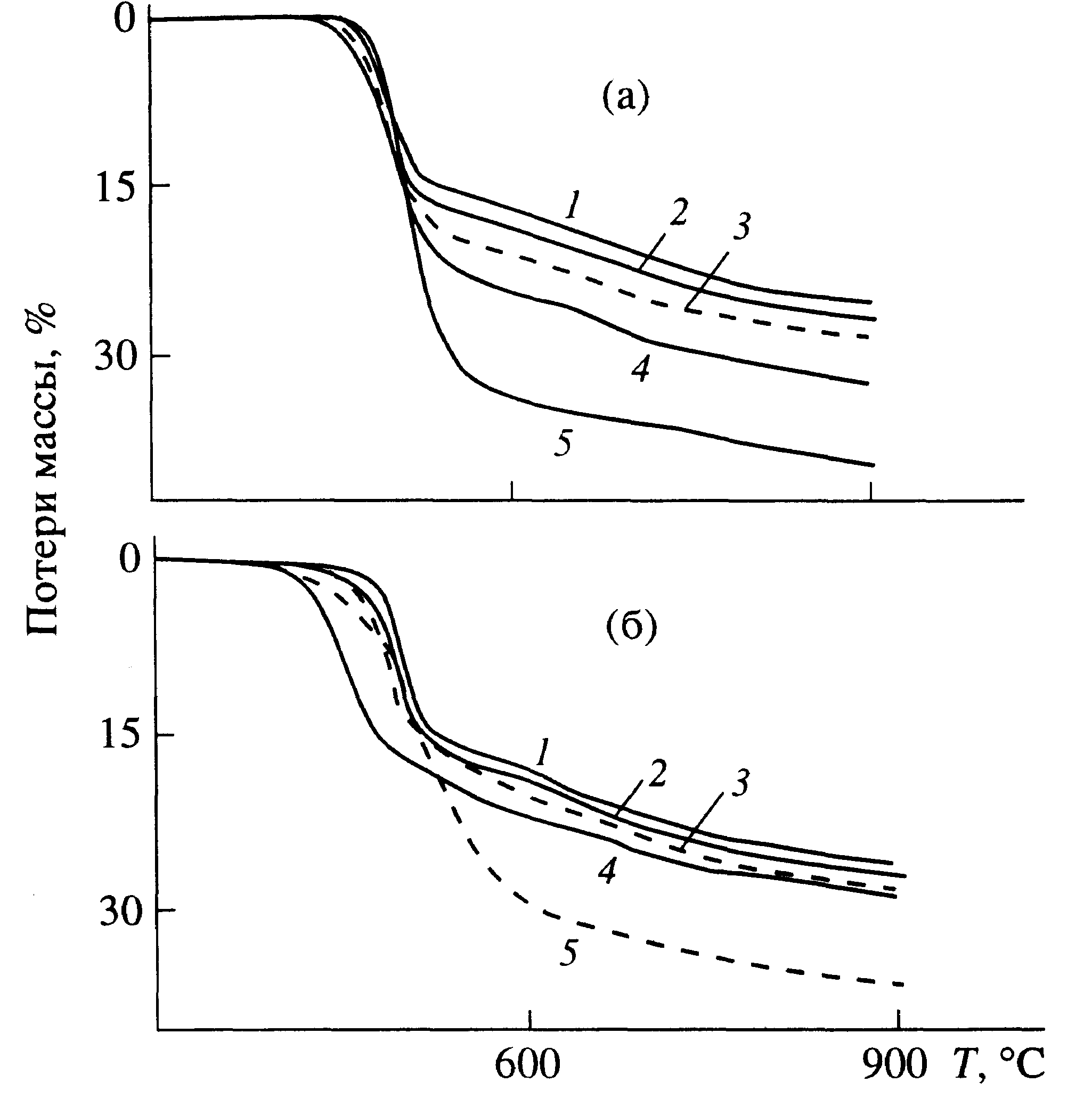

Рис. 16. Кривые динамического ТГА в аргоне полидифениленфталидов с различным содержанием атомов брома (а) и хлора (б) в полимерной цепи. Число атомов галогена на звено: а - 0 (1), 0.05 (2), 0.2 (3), 0.4 (4) и 0.9 (5); б - 0 (1), 0.1 (2), 0.17(3), 0.6 (4) и 2.1 (5).

Рис. 15. Потери массы на воздухе при 450°С для бромированных (а) и хлорированных полидифениленфталидов (б). Продолжительность прогревания 30 (1), 60 (2), 90 (3) и 120 мин (4).

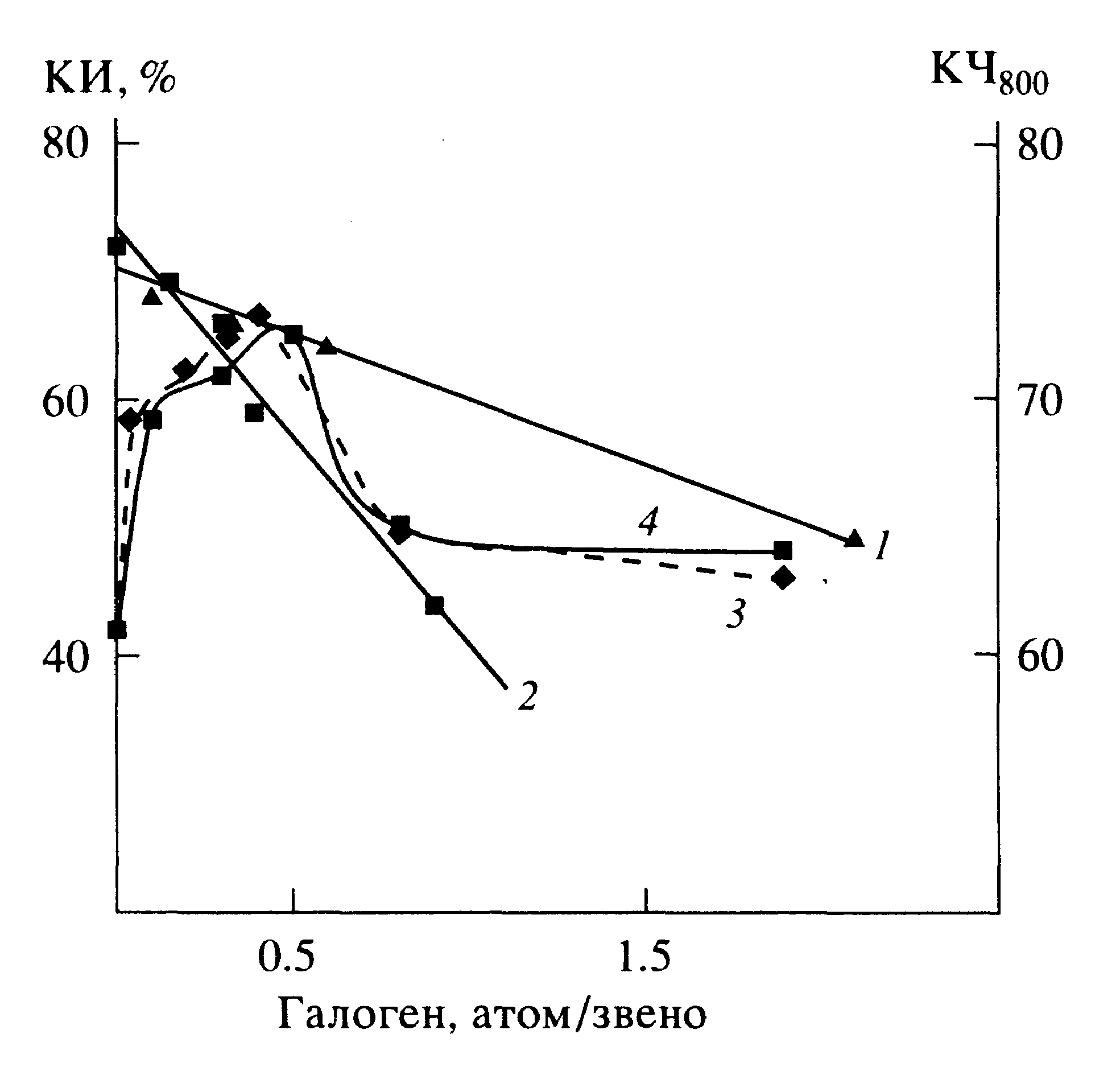

Увеличение содержания атомов галогенов в полимере приводит к уменьшению выхода кокса (КЧ). Зависимости между КЧ и концентрацией атомов галогенов сBr (сCl) (рис. 16) описываются уравнениями прямой линии

КЧBr 8000 = 76.5 – 16 сBr ; КЧCl 8000 = 75 – 5 сCl (19)

где КЧ8000 – коксовое число при 8000С, сBr , сCl – содержание галогенов, атом/ звено.

З

ависимость КИ от содержания атомов галогенов в полимерной цепи замещенных полидифениленфталидов также имеет экстремальный характер с максимумом в области содержания брома (хлора) 0.3–0.5 атом/ звено (рис. 17). Природа галогена мало сказывается на огнестойкости галоидзамещенных полимеров: концентрационные кривые КИ для хлора и брома практически совпадают. Особо следует отметить высокое значение КИ у исходного, незамещенного поли(дифениленфталида), который на четыре единицы выше аналогичного показателя для близкого по строению поликарбоната на основе фенолфталеина (42 против 38%).

Рис. 17. Концентрационная зависимость КЧ (1, 2) и КИ (3, 4) для хлорированных (1, 4) и бромированных полидифениленфталидов (2, 3).

Таким образом, галоидопроизводные полидифениленфталида характеризуются более высокими по сравнению с незамещенным полимером термостабильностью и огнестойкостью. Максимальный эффект стабилизации достигается при введении в полимерную цепь оптимального количества атомов хлора и брома. Для брома оптимальная концентрация галогена в полимерной цепи выше, чем для хлора, но выше и эффективность его применения.

Лучшие представители полидифенилен-N-фталимидинов и галоидированных полидифениленфталидов были испытаны в условиях изотермического старения на воздухе при 3500С. Наиболее высокие прочностные и деформационные характеристики в течение длительного времени сохраняет бромированный полидифениленфталид (сBr = 0.3 атом/звено), затем следуют полидифениленфталид (взят для сравнения) и полидифенилен-N-фенилфталимидин.