Анализ эволюции дефектной структуры поликристаллических материалов на различных стадиях нагружения методом акустической эмиссии

| Вид материала | Автореферат |

- Методика обработки параметров сигналов акустической эмиссии для контроля и диагностики, 48.12kb.

- Программа по дисциплине опд ф. 08 " Методы исследования материалов и процессов" для, 233.62kb.

- 1 Структуры на основе различных полупроводниковых материалов, 74.43kb.

- Бизнесс планирование инновационной фирмы. Совершенствование фирмы организационной структуры, 17.43kb.

- Комплекс методов и средств содержит в себе развитие теории и новые разработки по: акустической, 135.93kb.

- М. А. Полетаева дискурсивный анализ научных текстов как метод современной культурологии, 668.62kb.

- Алгоритмы и средства регистрации и обработки сигналов акустической эмиссии для автоматизированной, 240.87kb.

- Труктуры поверхности различных материалов, модифицированных ионно-плазменными методами,, 30.17kb.

- Темы курсовых работ на кафедре физики твердого тела для студентов 2 курса Авдюхина, 26.73kb.

- Программа «Контроль и учет делящихся материалов» по направлению подготовки 011200 «Физика», 25.74kb.

5.2. Влияние концентрации напряжений на стадийность деформации и разрушения и кинетику акустической эмиссии образцов с надрезом.

В разделе представлены результаты исследования стадийности деформации и разрушения при одноосном растяжении образцов конструкционных сплавов с концентраторами напряжения, выполненными в виде надреза. Введение искусственного концентратора напряжения было обосновано двумя целями:

1) локализация области оптического наблюдения и акустического излучения для подтверждения возможности количественной оценки полученных результатов при совокупном использовании различных методов анализа стадийности деформации;

2) исследование влияния концентраторов напряжений на эволюцию дефектной структуры.

Результаты исследований показали неоднозначное влияние концентраторов напряжений на характер деформации на различных масштабных уровнях. Деформация сталей 20 и 45 протекает по типу II, подобно как и для гладких образцов с наличием стадий: I – упругости, II – начала пластической деформации и параболического упрочнения, II линейного упрочнения, III – макролокализации (рис. 12, а). Деформация образцов алюминиевых сплавов, в отличие от сталей, заканчивается резким разрушением без стадии макролокализации (рис. 12, б).

а) |        б) |

| Рис. 12 Графики зависимостей =f(ε) и N=f(ε) для образцов сплавов: а) сталь 45 (кривые 1 и 3), сталь 20 (кривые 2 и 4); б) Д16АТ (кривые 1 и 4), АМг6АМ (кривые 2 и 3). |

Наибольшую чувствительность к надрезу проявили титановые сплавы. Высокая активность АЭ, вызванная высокой энергией излучения двойников и дислокаций, проявилась с самого начала деформации и имела степенную зависимость N(t) (рис. 13).

С повышением пластичности деформируемых образцов с надрезом при прочих равных условиях (скорость деформации, размеры концентратора и образца параметры регистрации АЭ и др.) средняя удельная энергия сигналов АЭ EАЭ УД. уменьшается (рис. 12). Установленная количественная связь EАЭ УД.() может является критерием чувствительности материала к концентрации напряжений.

|

| Рис. 13 Графики зависимостей =f(ε) и N=f(ε) для образцов сплава Д16АТ: кривые 1 и 3 – закаленный и состаренный, кривые 2 и 4 отожженный. |

|

| Рис. 14 Зависимость удельной энергии сигналов АЭ от пластичности сплавов EАЭ УД =f() |

Однако, в отличие от стали 20 и АМг6АМ на стадии упрочнения происходит степенной рост активности АЭ вплоть до разрушения, что говорит о высокой скорости локализованного развития дефектов в структуре деформируемого материала. Штриховыми линиями на графиках N(t), продолжающими развитие интегрального накопления сигналов АЭ, показан ход зависимостей, характерных для гладких образцов без надреза. Введение надреза способствует структурному переходу на следующий уровень деформации для данных материалов.

1 2    I II III IV   I II III |

| Рис. 15 Графики интегральной интенсивности деформации сдвига =f(t): 1- сталь 45, 2 - Д16АТ |

В результате на основании энергетического анализа и анализа интегральных зависимостей N(t) материалы были условно разделены на малочувствительные и высокочувствительные к наличию концентраторов напряжений. К малочувствительным материалам были отнесены нормализованная сталь 20 и алюминиевый сплав АМг6АМ, к сплавам с повышенной чувствительностью относятся сталь 45 и Д16АТ. Титановые сплавы имеют особо высокую чувствительность к концентрации напряжений. На рис. 16 приведены фотографии микрорельефа поверхности исследованных образцов непосредственно перед разрушением.

а)  |  б)  | Рис. 16 – Микроструктурный рельеф деформируемой поверхности. а) сталь 20 ( = 6,5 %), б) АМг6АМ ( = 4,1 %). Надрез в верхней части изображения. Размер изображения 550370 мкм. |

Необходимо отметить, что наиболее крупные элементы рельефа наблюдаются в более пластичных сплавах исследованных образцов стали 20 и сплава АМг6АМ.

5.3. Влияние поверхностного упрочнения на стадийность деформации и кинетику АЭ.

В разделе представлены результаты исследования стадийности деформации и разрушения образцов стали 12Х18Н10Т с нанесенным на поверхность путем ионного азотирования упрочняющим слоем различной толщины (10, 14 и 30 мкм).

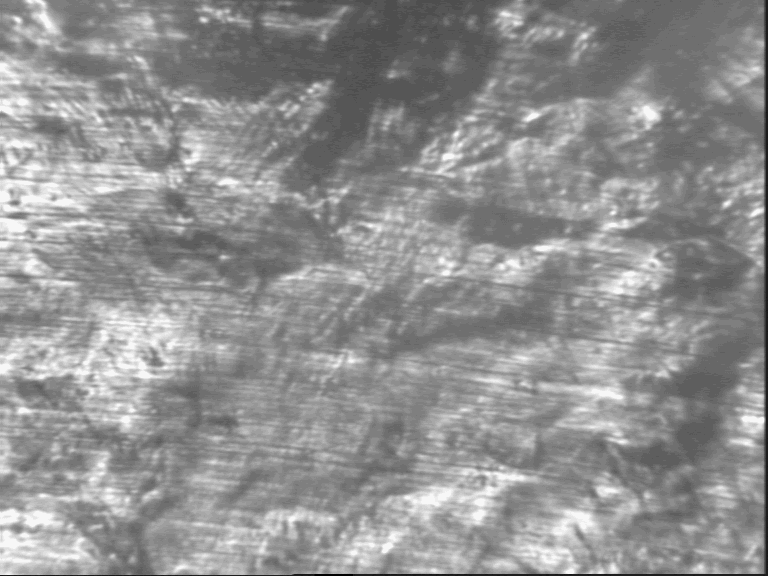

Использованы критерии идентификации источников АЭ, связанных с пластической деформацией и хрупким разрушением, на основе анализа параметров регистрируемых сигналов АЭ. Деформация стали протекает по типу II (рис. 1) с наличием 4-х стадий. На рис. 17 представлен начальный фрагмент зависимости d/d=f() до =3 % . Растрескивание упрочненного слоя приводит к образованию дополнительной стадии. Ввиду несовместности упругой деформации покрытия и пластической деформации матрицы, происходит образование в покрытии сетки квазипериодических трещин, а в подложке мезополос локализованного сдвига (рис. 18). Развитие пластической деформации в подложке в локальных местах зарождения трещин происходит со скоростью на порядок выше, чем в местах, удаленных от поверхности. Поэтому регистрируемая активность АЭ дислокационного типа достаточно высока и ее максимум приходится на стадии упругости I и параболического упрочнения IV. Энергия излучаемых акустических волн возрастает, что являться следствием увеличения скорости движения дефектов.

|  |

| |

| Рис. 17 Стадии деформационного упрочнение d/d=f() стали 12Х18Н10Т с азотированным слоем: а) 30 мкм, б) 14 мкм, в) 10 мкм, г) без слоя азотирования | Рис. 18 Микрорельеф поверхности образца стали 12Х18Н10Т с азотированным поверхностным слоем толщиной 30 мкм на различных стадиях деформации: а) 1,9 %; б) 2,3 %. Размер изображения 700500 мкм. |

С увеличением толщины упрочненного слоя пик активности АЭ на стадии IV снижается, а пик активности сигналов, излучаемых макротрещинами, растет. Анализ изменения интенсивности деформации сдвига γ=f(ε), рассчитанной на основании анализа карт деформации поверхности, показал качественную схожесть графиков γ(ε) и L(ε) для различных толщин упрочненного слоя. Установлено, что первичное растрескивание упрочненного слоя большей толщины вызывает больший уровень значений γ при деформации ε = 0,5-1 %, что характеризует более высокую степень локализации деформации при разрушении покрытий большей толщины.

Рис. 19 Зависимости: суммарного счета ΣN (а) и суммарной энергии ΣE (б) сигналов АЭ от толщины покрытия при деформации образцов стали 12Х18Н10Т |

5.4. Влияние термической обработки на характер АЭ эволюцию дефектной структуры изучали при деформации образцов стали 45 с различной степенью отпуска. Образцы подвергали закалке в воде от 850 оС и отпуску при температурах: 200, 300, 400, 500, 600 оС. С повышением температуры отпуска наблюдается закономерное уменьшение измеренных механических свойств: в и HRCэ (рис. 20).

|   |

| Рис. 20 Графики изменения механических характеристик а) и интегральных АЭ параметров от температуры отпуска стали 45 |

При температуре 270-300 °С начинается интенсивное уменьшение тетрагональности решетки мартенсита с выделением из него углерода, сопровождающееся снижением внутренних напряжений. Дальнейший рост температуры отпуска сопровождается образованием кубической решетки мартенсита и ростом карбидных зерен, что выражается в выравнивании графика изменения механических свойств стали 45 в диапазоне 400-500 °С. Графики интегрального накопления сигналов АЭ для температуры отпуска до t=400 °С имеют качественно схожий между собой вид с увеличивающейся с температурой отпуска крутизной графика N=f(t), что говорит о повышении подвижности дефектов, связанной с уменьшением тетрагональности решетки и восстановлением при t=400 °С ее кубической формы. При температуре отпуска 500 °С происходит растворение мелких и рост крупных карбидных частиц при сохранении все еще малых размеров зерен, чем и обосновано некоторое снижение подвижности дефектов и активности АЭ. Дальнейшее повышение температуры отпуска и отжиг приводят к образованию зернистого перлита. При этом возвращается пластичность стали 45, что сказывается на резком росте активности АЭ на стадии текучести.

Увеличение пластичности улучшенной стали (отпуск 600 °С) не значительно снижает ее прочностные свойства, обеспечив лишь достижение равновесного состояния и некоторую подвижность дислокаций в структуре измельченных зерен. Полученные изменения характера АЭ коррелируют с дилатометрическими исследованиями, а также изменением электрического сопротивления и магнитной индукции при изменении температуры отпуска.

В шестой главе представлены результаты исследования стадийности деформации и разрушения по данным акустической эмиссии на различных стадиях накопления повреждений в условиях действия циклических нагрузок.

В данной главе представлено описание стадий процесса усталости и накопления повреждений в конструкционных материалах на различных структурных уровнях с использованием инструмента, чувствительного к анализу на микроуровне – акустической эмиссии. В рассматриваемом в работе случае испытаний на циклический изгиб, напряжения, по мере удаления от поверхности и приближения к средней линии образца, убывают. В связи с этим максимальная деформация охватывает поверхностные слои, и наступление каждой из стадий усталости в различных сечениях образца по глубине будет происходить позднее. Это затрудняет разделение стадий накопления повреждений по параметрам АЭ, но не делает ее невозможной.

На основании уже известных представлений о механизмах усталостного и статического накопления повреждений была предложена гипотеза стадийности развития дефектов и связанной с ней стадийностью акустической эмиссии при циклическом нагружении. Стадия I (рис. 21) неактивного накопления сигналов АЭ – стадия микротекучести, формируемая в основном за счет локальной подвижки дефектов в приповерностных слоях в начале циклического воздействия. Стадия II характеризуется высокой активностью АЭ дислокационного типа, связанной с циклической текучестью образца.

| Рис. 21 Схема интегрального накопления сигналов АЭ NАЭ=f(N) при накоплении повреждений в процессе циклической усталости (1 – интегральное накопление сигналов АЭ дислокационного типа, 2 – интегральное накопление сигналов АЭ при образовании и развитии микротрещин) | |

Стадия III связана с формированием повышенной плотности дислокаций и упрочнением материала, в связи с чем по аналогии с процессами, происходящими при статическом деформировании, стадия должна сопровождаться снижением активности АЭ дислокационного типа. Стадия IV состоит в образовании и развитии первичных микротрещин, образующихся в упрочненном материале. В свою очередь, продвигаясь в глубь материала, множественные поверхностные микротрещины влекут за собой развитие пластической зоны при их вершинах, что сопровождается приращением сигналов АЭ исходящих от развития микротрещин и дислокаций. Активность дислокационных сигналов может быть выше активности на стадии текучести II в связи с возросшей скоростью локализованной деформации пластических зон в вершинах растущих микротрещин. Следующая стадия в зависимости от пластичности и чувствительности материала к концентрации напряжений может быть либо короткой, приводящей к последующему разрушению образца с хрупким доломом, либо может приводить к некоторому «затишью» перед разрушением. Снижение активности АЭ может быть вызвано остановкой развития большей части образованных поверхностных микротрещин и дальнейшим продвижением только их части. Установлено, что распределение количества поверхностных трещин по размеру близко к экспоненциальному.

6.1. Стадийность деформации и разрушения на различных стадиях накопления повреждений в условиях действия циклических нагрузок.

Согласно классическому представлению, инкубационный период усталости Iп (рис. 2) состоит из трех последовательных и связанных стадий. Длительность стадий зависит от материала, его структуры, напряжения и асимметрии цикла и др. На рис. 22 представлены графики интегрального накопления сигналов АЭ, разделенных по типам источников излучения, при испытании изгибом образцов стали 20 и сплава Д16АТ, выполненных в форме балки равного сопротивления нагрузке. На стадии I циклической микротекучести происходит незначительное излучение сигналов АЭ в основном дислокационного типа. Искажение решетки и пластическая деформация происходит в отдельных локальных зонах поверхностных слоев материала. На этой стадии возможно образование отдельных микротрещин в локальных местах образца подобно их образованию при статическом растяжении (рис. 22, б). Стадия обычно не превышает нескольких сотен циклов при напряжениях испытания выше предела усталости.

Стадия II циклической текучести сопровождается активной пластической деформацией по всему объему поверхностных слоев материала. Генерация дислокаций приводит к значительному повышению активности сигналов АЭ преимущественно дислокационного типа. Длительность стадии может составлять 103 – 104 циклов в зависимости от напряжения цикла. Активность АЭ на стадии II для обоих исследованных материалов близка к частоте испытания образцов (29 Гц), что говорит об излучении сигнала АЭ практически при каждом цикле изгиба. Следующую стадию III циклического упрочнения для многих материалов достаточно трудно отделить от стадии текучести. Особенно это касается материалов с неярко выраженным пределом текучести.

а)   (1) (2) |  б) |

| Рис. 22 Зависимости интегрального накопления сигналов АЭ NАЭ (а), от числа циклов нагружения N. при циклических испытаниях материалов: а) сталь 20 (N=29500 циклов до разрушения, максимальное напряжение цикла на поверхности образца 610 МПа), б,г) сплав Д16АТ (90300 циклов до разрушения, максимальное напряжение цикла на поверхности образца 220 МПа). |

Одним из критериев, позволяющих выделить данную стадию, является спад активности АЭ, подобно спаду, происходящему на одноименной стадии упрочнения при статическом растяжении. Длительность стадии III больше, чем предыдущей и может достигать 105 циклов и более.

На стадии IV, называемой периодом IIп (рис. 2) образования субмикроскопических трещин и их развитием до микроскопических размеров, происходит интенсивное пластическое течение с вовлечением в процесс деформации новых объемов материала. Об этом свидетельствует рост активности источников АЭ дислокационного типа, превышающий по уровню даже стадию циклической текучести II. Интенсивное скопление дислокаций при пластической деформации провоцирует образование субмикротрещин, которые, сливаясь, приводят к образованию микротрещин (рис. 23), генерируя соответствующие сигналы АЭ.

На стадии IV, называемой периодом IIп (рис. 2) образования субмикроскопических трещин и их развитием до микроскопических размеров, происходит интенсивное пластическое течение с вовлечением в процесс деформации новых объемов материала. Об этом свидетельствует рост активности источников АЭ дислокационного типа, превышающий по уровню даже стадию циклической текучести II. Интенсивное скопление дислокаций при пластической деформации провоцирует образование субмикротрещин, которые, сливаясь, приводят к образованию микротрещин (рис. 23), генерируя соответствующие сигналы АЭ.  |  | |

в) |   г) | Рис. 23 Фотографии микроструктур боковой поверхности образцов: стали 20 при σmax=485 МПа после: а) N=10000 циклов; б) N= 20000 циклов; Д16АТ при σmax=220 МПа после: в) N=40000 циклов; г) N=80000 циклов |

Выявить образующиеся микроскопические трещины, не превышающие размер зерна, оптическими методами в ходе эксперимента довольно сложно. Поэтому фотографирование микроструктур производилось на каждой из стадий после полной остановки эксперимента и соответствующей пробоподготовки. Микротрещины, выявляемые на стадии IV, иногда достигают значительных размеров (рис. 23, б, г), однако сигналов излучаемых от макротрещин не обнаруживается. Это связано с тем, что приращение каждой из них, регистрируемое после проведения испытаний, складывается из незначительных приращений, приводящих к излучению сигналов АЭ только характерных для микротрещин, согласно ранее проведенной классификации. На стадии упрочнения возможно наличие периодов развития дефектов, повторяющих прохождение предыдущих стадий, как это было отмечено для стали 20, где участок картины NАЭ(N) как бы повторяется с наличием периодов снижения и повышения активности АЭ. На вновь образованных поверхностях растущих микротрещин возможно образование вторичных, как это было отмечено на сплаве Д16АТ, что приводит к наложению множественных процессов развития дефектов на различных структурных уровнях и активной регистрации АЭ.

Стадия V, именуемая периодом IIIп развития микротрещин до макротрещин критического размера, как правило, не имеет высокой общей активности АЭ при отсутствии внешних концентраторов напряжений в материалах с равновесной структурой. В случае создания равных напряжений по длине образца, как это было реализовано в данной работе, стадия протекает с постепенным образованием на поверхности сетки или небольшого числа равномерно распределенных микротрещин (рис. 24, в) с регистрацией соответствующих сигналов АЭ. Длительность стадии зависит от уровня напряжений, асимметрии цикла, структуры и предварительной обработки материала, в связи с чем, стадия V может слиться или быть не достаточно различима со стадией IV. Развитие завершающей стадии долома VI (на рис. 22 не показана ввиду малости масштаба) сопровождается стремительно быстрым прорастанием одной из трещин и разрушением образца. Регистрируются в основном сигналы АЭ с большой энергией, характеризуя рост магистральной макротрещины.

По данным об АЭ активности на различных стадиях при доведении образцов до разрушения были построены диаграммы усталости. На рис. 24 представлена диаграмма усталости стали 20, построенная по данным АЭ активности на различных стадиях.

|

| Рис. 24 Диаграмма усталости, построенная на основании экспериментальных данных об испытаниях и данных АЭ, и зависимость микротвердости поверхностных слоев стали 20 от числа циклов испытания при σmax= σи2=485 МПа |

Интегральный анализ параметров АЭ для циклических испытаний стали 20 и сплава Д16АТ показал, что суммарный счет АЭ является функцией напряжения при циклическом нагружении материалов, имеющей монотонную убывающую зависимость (рис. 25).

а) |  б) |

| Рис. 25 Графики изменения суммарного счета АЭ от максимального напряжения цикла: а) сталь 20, б) Д16АТ. |

По графику интегрального накопления сигналов при исследовании титанового сплава ОТ4 (рис. 26) также удалось выделить стадии: циклической микротекучести (I), текучести (II), упрочнения (III), развития субмикротрещин до размеров микротрещин (IV). На стадии циклической текучести выявлена активная полигонизация зеренной структуры на различной глубине залегания относительно поверхности образцов (рис. 27). Также обнаружено образование дефектов, выявляемых при травлении, в виде прямолинейных участков длиной 10-40 мкм, которые проходили, как правило, через все сечение вытянутых вдоль поверхности полигонов зерен, расположенных под углами ~60° или ~30° к поверхности (рис. 26, а), что связано, по всей видимости, с кристаллографическим строением титана: титан имеет г.п.у. решетку, угол наклона одной из вероятных плоскостей скольжения (1011) составляет ~ 57°. Образованные микронесплошности могли образоваться в результате скопления дислокаций при повторно-переменных смещениях по плоскостям скольжения зерен с малой кристаллографической разориентировкой. На стадиях образования данных дефектов (стадии II и III) регистрировались сигналы АЭ преимущественно дислокационного типа. По результатам измерения микротвердости в конце стадии III обнаружено разупрочнение материала с повторным последующим упрочнением к началу стадии IV.

а) а) |   б) | |

| Рис. 26 Фотографии микроструктур боковой поверхности образцов сплава ОТ4 после испытания на усталость циклическим изгибом. Размер изображений 250×200 мкм | Рис. 27 Зависимость интегрального накопления сигналов АЭ NАЭ и микротвердости HV от числа циклов нагружения титанового сплава ОТ4 (1- дислокации, 2 – микротрещины) | |

Стадии V-VI выделить не удалось, в связи с их достаточно малой длительностью. Сигналы АЭ, зарегистрированные на стадии циклической текучести, являются сигналами преимущественно дислокационного типа, в отличие от испытания образцов методом статического растяжения, где на одноименной стадии регистрируются сигналы, излучаемые, в том числе, двойниками и микротрещинами.

Разработанная методика акустико-эмиссионного анализа стадийности усталости не только позволяет сокращать время и трудоемкость экспериментов, но также позволяет получить новые сведения о процессах, происходящих на всех структурных уровнях накопления повреждений в реальном времени.

6.2. Влияние поверхности на стадийность накопления повреждений и механические свойства в условиях циклического нагружения.

Известно, что состояние поверхности оказывает влияние на статическую и усталостную прочность материалов. Ряд деталей сложной формы, а также выполняемые из труднообрабатываемых материалов, изготавливаются электроэрозионным методом. В процессе электроэрозионного воздействия на поверхности материала формируется поврежденный слой с различной шероховатостью и рельефом, зависящими от состава материалов и режимов обработки.

В разделе представлены результаты исследований влияния силы тока импульсного воздействия при электроэрозионной обработке поверхности на выносливость и стадийность накопления повреждений при циклическом деформировании сплава Д16АТ. Режимы обработки обеспечивали различную шероховатость:

| Д16АТ | ток обработки, А | 3 | 12 | 18 | 33 |

| Rz, мкм | 54 | 90 | 122 | 137 |

Для серии образцов сплава Д16АТ установлено, что выносливость образцов имеет не монотонную зависимость от значения тока импульсного воздействия (рис. 28, а).

а) |  б) |

| Рис. 28 Графики зависимостей для образцов сплава Д16АТ: а) числа циклов до разрушения от тока электроэрозионной обработки, б) распределения размеров поверхностных трещин |

Образцы, изготовленные с использованием режима токового воздействия 12 А имеют максимальную циклическую выносливость. Наиболее низкой выносливостью обладают образцы с током обработки 3 и 33 А. Трещины для образца с током обработки 12 А равномерно распределены по поверхности. Количество трещин, как было установлено после разрушения образца, имеет монотонно убывающее распределение в зависимости от их размера. Другие же образцы имеют значительное число трещин размером 600 мкм и более, которые распределены локальными группами. Большинство зарегистрированных сигналов АЭ для образцов с током импульсного воздействия 12 А дислокационного типа, а также излучаемые образующимися микротрещинами, что свидетельствует об интенсивном увеличении плотности дислокаций в период циклической текучести и упрочнения и образовании сетки микротрещин. При этом число сигналов, излучаемых макротрещинами, достаточно низкое, в сравнении с образцами других токов обработки (рис. 29, а).

Однако, наиболее значимым результатом, который может быть использован при прогнозировании выносливости, является длительность инкубационного периода: число циклов до разрушения пропорционально числу циклов до значительного роста активности АЭ в условиях равных испытательных напряжений (рис. 29, б). Установлена прямая зависимость между длительностью инкубационного периода и числом циклов до разрушения. Данный критерий не зависит от шероховатости поверхности образцов, полученных электроэрозионной обработкой.

б) а) |  |

| Рис. 29 Графики: а) суммарного счета АЭ разделенные по типам источников, б) зависимость числа циклов до разрушения от числа циклов до активного роста АЭ, образцов сплава Д16АТ с различными режимами обработки. |

Из рис. 29, б видно, что распределение размеров поверхностных трещин образца, обработанного током 12 А, монотонно убывает, что свидетельствует о малом числе глубоких трещин и о большем количестве небольших трещин до 200 мкм. Наблюдается определенное противоречие: образование меньшего числа равномерно распределенных трещин приводит к большему суммарному счету АЭ. Однако, это противоречие вполне объяснимо.

Из теории усталости известно, что наличие концентраторов напряжений не всегда приводит к разрушению, если локальные напряжения не превышают некоторых значений. Образующиеся микротрещины останавливают свой рост, достигая определенных размеров, рядом образовываются новые трещины, что приводит к их равномерному распределению по поверхности.

I1> I2 >I3> I4 |

| Рис. 30 Нормированные графики зависимостей интегрального накопления АЭ от числа циклов нагружения NАЭ/NАЭ(N/Nmax) сплава Д16АТ, обработанного различными токами импульсного воздействия: 1 – 33 А, 2 – 18 А, 3 – 12 А, 4 – 3 А. |

NАЭ/NАЭ=A·(N/Nmax)n,

где А – коэффициент пропорциональности, определяемый первичной структурой, режимом нагружения, n – показатель степени.

Показатель степени n является информативным параметром, определяющим степень развития дефектов, приводящих к разрушению материала. Отмечено, что увеличение тока обработки приводит к увеличению показателя степени n. Это объясняется более ранним началом зарождения и развития дефектов различных структурных уровней при увеличении шероховатости сплава Д16АТ.