Громова екатерина Ивановна

| Вид материала | Автореферат |

Содержание29 ” сентября Актуальность исследования Цель и задачи исследования Методы исследования |

- Тлесова Екатерина Ивановна, учитель физики моу "Дедуровская сош оренбургского района", 141.24kb.

- Кормилицина Екатерина Ивановна, 132.53kb.

- Конституционное право россии, 8475.95kb.

- Юрия Иосифовича Громова. Фестиваль-конкурс, 83.33kb.

- Научный Гольдфельд Иветта Лазаревна, канд мед, 49.03kb.

- Г. Г. Исаев (гл редактор), Е. Е. Завьялова, Т. Ю. Громова, 4887.01kb.

- Тематическое и поурочное планирование по физике к учебнику С. В. Громова, Н. А. Родиной, 1532.4kb.

- Деревня голыгино, 258.86kb.

- -, 763.12kb.

- Г. Р. Латфуллин, О. Н. Громова Организационное поведение Авторский коллектив:, 4898.59kb.

На правах рукописи

ГРОМОВА

Екатерина Ивановна

СОВЕРШЕНСТВОВАНИЕ ПИЛЬНО-КОЛОСНИКОВОЙ СИСТЕМЫ ОЧИСТИТЕЛЕЙ ВОЛОКНА С ЦЕЛЬЮ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ОЧИСТКИ

Специальность:

05.02.13 – Машины, агрегаты и процессы (легкая промышленность)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Кострома

2008

Работа выполнена в Костромском государственном технологическом университете

Научный руководитель: доктор технических наук,

профессор Корабельников

Ростислав Васильевич

Официальные оппоненты: доктор технических наук,

профессор Гусев

Вадим Александрович

(Костромской государственный

технологический университет)

кандидат технических наук,

доцент Гаврилова

Алла Борисовна

(Костромской научно-исследовательский институт льняной промышленности)

Ведущая организация: Ивановская государственная текстильная академия

Защита состоится 31 октября 2008 года в 10 часов на заседании диссертационного совета Д 212.093.01 в Костромском государственном технологическом университете по адресу: г. Кострома, ул. Дзержинского – 17, ауд. 214.

С диссертацией можно ознакомиться в библиотеке Костромского государственного технологического университета.

Автореферат разослан “ 29 ” сентября 2008 г.

Ученый секретарь диссертационного совета,

доктор технических наук, профессор Рудовский

Павел Николаевич

1. Общая характеристика работы

Актуальность исследования

Основными направлениями экономического и социального развития страны остаются повышение производительности и качества выпускаемой продукции во всех областях промышленности.

В текстильной промышленности России наметился подъем производства. На первый план выносятся проблемы совершенствования технологических процессов и создания нового высокопроизводительного оборудования. При создании нового оборудования первостепенное значение необходимо уделить поиску решений по более эффективной переработке волокнистых материалов, позволяющей улучшить качество полуфабрикатов и пряжи, снизить ее себестоимость.

Одним из важнейших процессов технологии текстильной промышленности является технологический процесс очистки волокнистого материала от сорных примесей и пороков волокна. Именно здесь закладываются основы высокого качества конечной продукции.

Переработка волокна с повышенной засоренностью и широкое использование пневмомеханических прядильных машин требует увеличения степени очистки волокнистого материала. Модернизация существующего очистительного оборудования заключается, в основном, в изменении скоростных режимов рабочих органов, ужесточении технологических разводок, увеличении числа ступеней очистки, замене некоторых рабочих органов. Однако интенсификация механических воздействий на волокнистый материал при последовательном применении однотипных рабочих органов приводит к утере волокном природных свойств: прочности, эластичности, длины и тонины.

Для удовлетворения потребности предприятий текстильной промышленности в натуральных волокнах в последние годы ведутся поиски дополнительных источников сырья. При переработке в смеси с хлопковым волокном на оборудовании хлопчатобумажной отрасли текстильной промышленности льняное волокно подвергается котонизации. Технологический процесс котонизации сводится к изменению длины и линейной плотности льняного волокна, очистке от костры и пыли. В современных условиях, когда решающим критерием технологических процессов является фактор экономичности, использование для очистки короткоштапельного льняного волокна традиционного очистительного оборудования хлопкопрядильного производства, к недостаткам которого относятся низкий очистительный эффект и высокая волокнистость отходов, нельзя считать рациональным.

Решение задачи повышения интенсивности технологического процесса очистки волокнистого материала при сохранении природных свойств и бережном использовании сырья требует совместных усилий научных и проектных организаций в разработке фундаментальных вопросов прикладной науки и создании высокоэффективных очистительных машин. В этой связи тема диссертационной работы является актуальной.

Цель и задачи исследования

Цель исследования: на основании результатов теоретических и экспериментальных исследований процессов взаимодействия волокнистого материала с элементами очистительной секции, совершенствование конструкции очистительной машины для хлопкового и короткоштапельного льняного волокон.

Для достижения указанной цели исследования в диссертации решены следующие задачи:

- Проведен обзор существующих конструкций волокноочистительных машин и пильно-колосниковых систем очистительных машин, определены их недостатки. Проведен анализ работ, посвященных совершенствованию технологического процесса очистки волокнистых материалов;

- Теоретически и экспериментально исследован процесс взаимодействия волокнистого материала с колосником волокноочистительной машины;

- Экспериментально исследован процесс ударного взаимодействия пряди волокон с элементами колосниковой решетки. Установлено влияние отдельных факторов технологического регулирования (скорости взаимодействия, угла установки колосников и шага расстановки колосников) на характер взаимодействия, на очистительный эффект и на качество волокна;

- Разработана конструкция и проведено экспериментальное исследование модели волокноочистительной машины с регулируемыми параметрами пильно-колосниковой системы для хлопкового и короткоштапельного льняного волокон.

Методы исследования

Диссертационная работа содержит теоретические и экспериментальные исследования. Теоретические исследования проводились с применением методов дифференциального и интегрального исчисления, теории механических колебаний. Экспериментальные исследования проводились с применением методов планирования. Статистическая обработка результатов экспериментальных исследований проводилась на основе общепринятых методов оценки и интерпретации при доверительной вероятности не ниже 0.95. Теоретические и экспериментальные исследования проводились с применением ПЭВМ, прикладных программ MathCad, AutoCad, Microsoft Excel и оригинальных программных разработок на языке программирования C++.

Научная новизна

Научная новизна работы заключается в том, что:

- Создан комплекс математических и физических моделей, описывающих процессы очистки натуральных волокон и являющихся основой для создания гибкой технологии в новой пильно-колосниковой системе очистительной машины с регулируемыми параметрами;

- Разработана математическая модель процесса взаимодействия волокна с колосниковой решеткой, описывающая взаимосвязь кинематических и конструктивных параметров волокноочистительной машины; предложена методика для определения основных параметров процесса ударного взаимодействия;

- Разработана методика определения сил аэродинамического сопротивления для частиц натуральных волокон с возможностью использования полученных результатов для теоретических исследований и при проектировании машин;

- Получены экспериментальные зависимости усилий взаимодействия пряди волокна с колосниками от основных технологических и конструктивных характеристик очистителя;

- Установлены причины и получены зависимости укорачивания длины волокна от конструктивных параметров колосниковой решетки.

Практическая значимость

Практическая значимость работы заключается в том, что:

- Изготовлен экспериментальный стенд для исследования процесса ударного взаимодействия пряди волокон с элементами колосниковой решетки, который может быть макетом для создания будущей очистительной машины;

- Результаты теоретических и экспериментальных исследований могут быть использованы при проектировании новых волокноочистительных машин короткоштапельного волокна, а также при модернизации существующих очистителей;

- Создана новая конструкция и выбраны рациональные технологические и конструктивные характеристики пильно-колосниковой системы очистительной машины для хлопкового и короткоштапельного льняного волокон.

Апробация результатов работы

Основные результаты работы были представлены и получили положительную оценку:

- на заседаниях кафедры ТММ и ПТМ КГТУ (2005 – 2008 гг.);

- на международной научно-технической конференции «Актуальные проблемы переработки льна в современных условиях» (Лен 2006, Лен 2008) г. Кострома;

- на международной научно-практической конференции «Наука, сельское хозяйство и промышленность – пути развития и ожидаемые результаты» г. Вологда, 2006, 2008;

- на международной научно-технической конференции «Современные наукоемкие технологии и перспективные материалы текстильной и легкой промышленности» (Прогресс 2005, 2007) г. Иваново;

- на всероссийской научно-технической конференции «Современные технологии и оборудование текстильной промышленности» (Текстиль – 2006, 2007, 2008) г. Москва;

- на научно-методической конференции, посвященной юбилею Костромского государственного технологического университета, 2007.

Публикации

По материалам диссертационной работы опубликовано 16 работ, из них 3 статьи в журнале, включенном в перечень ВАК, 3 статьи в научных сборниках, 10 тезисов докладов на конференциях.

Структура и объем работы

Диссертационная работа состоит из введения, четырех глав, общих выводов, списка литературных источников, приложений. Диссертационная работа изложена на 130 страницах, содержит 11 таблиц и 48 рисунков.

2. Краткое содержание работы

Во введении обоснована актуальность темы диссертации, изложены цель и задачи исследования, отмечена новизна и практическая значимость работы.

В первой главе представлен обзор существующих способов очистки и конструкций очистительных машин, проведен анализ работ, посвященных совершенствованию технологического процесса очистки волокнистого материала.

Традиционно очистка волокон осуществляется в зажатом или в свободном состоянии. В первом случае происходит ударное взаимодействие рабочего органа, а во втором – ударное воздействие клочков материала о колосниковую решетку с выделением сорных примесей между колосниками и растаскивающее воздействие на материал подвижного рабочего органа и неподвижной колосниковой решетки.

Но как показали исследования существующие способы очистки и конструкции очистительных машин обладают рядом недостатков, основным из которых является невысокая очистительная способность. Стремление повысить очистительную способность приводит к росту поврежденности волокон с образованием сопутствующих пороков. В этой связи перед сотрудниками научных и проектных организаций стоит задача совершенствования техники и технологии очистки волокнистых материалов.

Среди существующих очистительных машин пильные волокноочистительные машины наиболее эффективны. Решение задачи нахождения новых резервов совершенствования конструкций пильных волокноочистительных машин предполагает необходимость глубоких теоретических и экспериментальных исследований сложных процессов, происходящих в них.

Значительный вклад в развитие теории и практики технологического процесса очистки внесли ученые Будин Е.Ф., Мирошниченко Г.И., Корабельников Р.В., Бурнашев Р.З. и другие. Вопросами совершенствования конструкции пильных волокноочистительных машин занимались ученые Крыгин А.И., Турсунов Х.К., Корабельников А.Р., Лебедев Д.А. и другие.

Совершенствование техники и технологии очистки волокнистого материала приобретает особую актуальность при переработке короткого льняного волокна или льняного очеса в хлопчатобумажной отрасли.

Вместе с тем, ряд вопросов остается не исследованным.

До настоящего времени недостаточно исследованы механика процессов ударного взаимодействия волокнистого материала с элементами очистительных секций пильных волокноочистительных машин и влияние отдельных факторов технологического регулирования на характер взаимодействия;

На основании представленных выводов были сформулированы цель и задачи исследования.

Вторая глава посвящена теоретическим исследованиям процесса взаимодействия волокнистого материала с элементами колосниковой решетки.

Одним из основных этапов удаления сорных примесей и пороков волокна на пильных волокноочистительных машинах является протрепывание захваченного зубьями пильного цилиндра волокнистого материала по колосниковой решетке.

В работе рассмотрен сложный процесс взаимодействия прядки волокна с элементом колосниковой решетки. Были разработаны математические модели, описывающие движение прядки волокна в процессе взаимодействия с колосником, с учетом и без учета силы аэродинамического сопротивления. В результате теоретического исследования получены зависимости угла поворота прядки волокна относительно кромки колосника и ее угловой скорости от времени взаимодействия (рисунок 1, 2).

Рисунок 1. Зависимость угловой скорости пряди волокна от времени

(1 – без учета аэродинамического сопротивления; 2 – с четом аэродинамического сопротивления)

Рисунок 2. Зависимость угла поворота пряди волокна от времени

(1 – без учета аэродинамического сопротивления; 2 – с четом аэродинамического сопротивления)

Анализ полученных данных показал, что угловая скорость за короткий промежуток времени достигает довольно большого значения, что может вызвать существенный динамический удар прядки о переднюю поверхность колосника. Эти данные подчеркивают необходимость регулирования передней грани колосника с целью повышения эффективности очистки волокна.

Известно, что все волокна хлопковые и особенно льняные теряют свою длину при механических взаимодействиях с рабочими органами очистительных машин. Главными причинами обрыва волокон, а особенно кончиков, являются высокие напряжения, возникающие в волокнах при механических взаимодействиях с активными и пассивными рабочими органами. В этой связи проведена качественная оценка напряжений, возникающих в сечении прядки.

Из анализа результатов исследования следует, что основными факторами, влияющими на величину обрыва, являются угловая скорость вращения

и радиус кромки колосника r. Величина напряжений имеет высокое значение при малых радиусах скругления r и возрастает с увеличением угловой скорости вращения свободного конца прядки. Высокие напряжения в волокне при приближении длины свободной части прядки L к нулю, является причиной укорачивания волокон (так называемой «обсечки»).

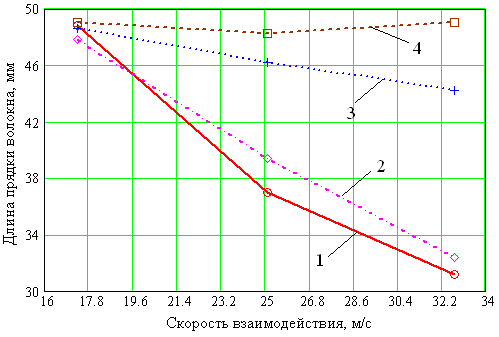

и радиус кромки колосника r. Величина напряжений имеет высокое значение при малых радиусах скругления r и возрастает с увеличением угловой скорости вращения свободного конца прядки. Высокие напряжения в волокне при приближении длины свободной части прядки L к нулю, является причиной укорачивания волокон (так называемой «обсечки»).Для подтверждения теоретических данных проведено экспериментальное исследование на базе установки, моделирующей схему взаимодействия волокна с колосниками. В ходе эксперимента определялось влияние скорости взаимодействия и формы колосников (колосники треугольной, круглой формы в поперечном сечении и плоские колосники) на укорочение комплексов льняного волокна. Образцы прядок формировались вручную длиной 50 мм. Для каждого образца записывалось одинаковое количество ударов о колосник. Скорость взаимодействия изменялась в пределах от 17 33 м/с. Что соответствует реальному процессу при очистке волокна. Радиус скругления рабочей кромки колосника треугольной формы составлял около 0,01 мм, а диаметр круглого колосника был равен 12 мм.

Рисунок 3. Изменение длины прядки волокна от скорости взаимодействия

1 – обсечка волокна при взаимодействии с колосником треугольного профиля при угле установки колосника 30 град; 2 – обсечка волокна при взаимодействии с колосником треугольного профиля при угле установки колосника 60 град; 3 – обсечка волокна при взаимодействии с круглым колосником;4 – обсечка волокна при взаимодействии с плоским колосником

Из графиков видно, что наибольшее укорочение волокна происходит при использовании колосников треугольного профиля. Обрыв волокон значительно уменьшается при использовании колосников круглого сечения, и практически отсутствует при взаимодействии с поверхностью плоского колосника. Это также подтверждает, что причиной укорочения волокна является малый радиус скругления рабочей кромки колосника.

Таким образом, увеличение площади контакта волокна с поверхностью колосника снижает нагрузку на волокно и предупреждает его обрыв. Безусловно, это не означает, что нужно отказываться от использования колосников треугольного профиля, поскольку именно они позволяют достичь наибольшей степени очистки волокна, однако, радиус скругления рабочей кромки, по нашему мнению, должен быть увеличен.

Третья глава посвящена экспериментальному исследованию процесса взаимодействия волокнистого материала с элементами колосниковой решетки.

Поскольку при работе современных очистителей используется волокно с различными свойствами, различной засорённости, то возникает задача эффективной их переработки, которая может быть достигнута в течение технологического процесса изменением основных кинематических и конструктивных параметров колосниковой секции. Основными параметрами колосниковой решетки, влияющими на качество переработки волокна, являются: угол установки колосников α, шаг их расстановки Н.

В работе проведен ряд экспериментальных исследований по установлению влияния угла установки колосников α и шага их расстановки Н на силу ударной нагрузки взаимодействия пряди волокон с элементами колосниковой решетки (Y1), а также на дробленность волокна (Y2) и потери волокна по массе (Y3).

Для проведения экспериментальных исследований был разработан и изготовлен стенд, моделирующий процесс ударного взаимодействия.

Варьируемыми при проведении экспериментального исследования факторами были выбраны скорость взаимодействия (Х1, м/с), угол установки колосника (Х2, град), а также масса (Х3, мг) и длина пряди волокон (Х4, мм). Материалом пряди волокон было выбрано трепаное льняное волокно, полученное в традиционной технологии из нормальной вылежки льняной тресты сорта «Белочка» (№ 1,75, влажность 13 %).

Y1=3,31+1,15X1+0,52X2+0,4X3+0,43X4+0,17X1X2+0,1X1X3+0,21X1X4+0,16X2X4–0,13Х3Х4–0,16X1X3X4

Y2=48,9–1,3X1–1,3X2+1,4X3–7,8X4+2,4X1X2+2,6X1X3+1,1X1X4–4,1X2X4+2,3X3X4 –1,9X1X3X4+3,1X2X3X4+8,3X1X2X3X4

Y3=11+3,1X1+1,1X2+3,3X3+1,3X4+0,6X1X2+X1X3+0,4X1X4+0,3X2X3+0,3X1X3X4

Анализ уравнений регрессии свидетельствует о том, что значительное влияние на силу ударной нагрузки оказывают угол установки колосника и скорость взаимодействия. Так, например, сила ударной нагрузки при взаимодействии с колосниками при его угле установки 35 и 65 град составляет, соответственно, 1,56 и 1,73 Н при скорости взаимодействия 17 м/с, длине прядки 30 мм и массе пряди 30 мг. Для прироста дроблености наиболее значимым фактором является длина пряди волокна, для потери волокна по массе – масса волокна и скорость взаимодействия.

Проведено экспериментальное исследование по установлению влияния шага расстановки колосников на силу ударного взаимодействия (Y).

Исследование проводилось на базе установки, описанной выше. Во время эксперимента варьировались: скорость взаимодействия (Х1), шаг расстановки колосников (Х2), а также масса (Х3) и длина (Х4) пряди волокон.

Y=4,93+1,7X1–1,53X2+0,55X3+0,64X4–0,46X1X2+0,19X1X3+0,23X1X4+0,15X2X3–0,16X1X3X4

Анализируя эту модель можно отметить, что на силу ударного взаимодействия наряду со скоростью взаимодействия существенное влияние оказывает и шаг расстановки колосников.

Было проведено экспериментальное исследование по определению аэродинамической силы сопротивления.

В полном факторном эксперименте исследовалось влияние количественных факторов: скорости движения пряди волокна (Х1, м/с) и миделева сечения прядки волокна (Х2, мм2), на изменение угла отклонения прядки волокна (Y, град) для различных по виду и объемной плотности волокнистых материалов.

При проведении эксперимента использовалось короткоштапельное льняное волокно, полученное из нормальной вылежки льняной тресты сорта «Белочка» (№ 1,75), и хлопковое волокно, полученное из хлопка-сырца II сорта, разновидности 4880-C.

- для хлопкового волокна:

при объемной плотности

при объемной плотности  =51

=51

при объемной плотности

при объемной плотности  =77

=77

- для короткоштапельного льняного волокна:

при объемной плотности

при объемной плотности  =51

=51

при объемной плотности

при объемной плотности  =77

=77

Анализ полученных данных показал, что с увеличением угловой скорости пильного цилиндра уменьшается угол отклонения прядки волокна, а, следовательно, и коэффициент аэродинамического сопротивления. Это можно объяснить следующим. При увеличении скорости воздушного потока прядь волокна начинает деформироваться (нарушается ее первоначальная форма), отдельные кончики волокон, выступающие из пряди, отклоняются по направлению потока, меняя тем самым характер шероховатости поверхности пряди, что определяет и изменение ее сопротивления. При этом уменьшается отношение силы аэродинамического сопротивления к центробежной силе инерции

и угол отклонения

и угол отклонения  , что ведет к улучшению условий взаимодействия волокна с колосниками.

, что ведет к улучшению условий взаимодействия волокна с колосниками.Сила аэродинамического сопротивления составляет в среднем 60% от величины центробежной силы инерции.

Результаты экспериментальных исследований процесса ударного взаимодействия пряди волокон с элементами колосниковой решетки, позволили установить влияние скорости взаимодействия, массы и длины пряди волокон, а также угла установки колосника и расстояния между ними на силу ударной нагрузки, на дробленность волокна и потери волокна по массе, а также рекомендовать рациональные параметры пильно-колосниковой системы.

Представленные результаты экспериментальных исследований важны для совершенствования технологического процесса очистки.

Четвертая глава посвящена разработке конструкции и экспериментальному исследованию очистительной машины с регулируемыми параметрами пильно-колосниковой системы для хлопкового и короткоштапельного льняного волокон.

Анализ результатов теоретических и экспериментальных исследований процессов взаимодействия волокнистого материала с элементами очистительной секции показал, что существенное влияние на интенсивность очистки и качество волокна влияют угол установки колосников и расстояние между ними.

На основании данных исследований была разработана конструкция и изготовлена очистительная машина для хлопкового и короткоштапельного льняного волокон (волокноочистительная машина с регулируемыми параметрами пильно-колосниковой системы) (рисунок 4).

На основании данных исследований была разработана конструкция и изготовлена очистительная машина для хлопкового и короткоштапельного льняного волокон (волокноочистительная машина с регулируемыми параметрами пильно-колосниковой системы) (рисунок 4).Волокноочистительная машина включает корпус 1, снабженный входной горловиной 2 и выходной горловиной 3. Внутри корпуса установлен вращающийся очистительный барабан 4, выполненный в виде вала 5, на котором надеты дисковые пилы 6, чередующиеся с прокладками 7. Под очистительным барабаном расположена колосниковая решетка 8, состоящая из плоских или трехгранных колосников 9 и имеющая устройства для регулирования шага расстановки колосников Н (рисунок 5) и угла наклона передней грани колосника к радиусу очистительного барабана α (рисунок 6).

Рис.4. Волокноочистительная машина

(общий вид)

1 – корпус; 2 – входная горловина; 3 – выходная горловина; 4 – очистительный барабан; 5 – вал; 6 – пильный диск; 7 – прокладка; 8 – колосниковая решетка; 9 – колосники; 27 – угарная камера; 28 – транспортер; 29 – жалюзийное устройство.

Устройство для регулирования шага расстановки колосников представляет собой последовательную цепочку чередующихся между собой опор колосников 10 и упругих элементов 11, связанных с регулировочным устройством. Опоры колосников и упругие элементы помещены в направляющие 12, оси которых эквидистантны поверхности очистительного барабана. Регулировка угла наклона колосников осуществляется посредством шаговых двигателей 19 с микропроцессорным управлением.

Волокноочистительная машина работает следующим образом.

Волокно вместе с транспортирующим его воздухом поступает в приемную горловину 2, расположенную ниже оси очистительного барабана 4. Воздух, проходя между пилами 6, выходит наружу через горловину 3, а волокно, захватываясь зубьями пил 6, протрепывается по колосниковой решетке 8, где при ударах о грани колосников 9 происходит отделение сора, различных примесей.

Таким образом, описываемая волокноочистительная машина, имея гибкую систему регулирования основных конструктивных характеристик колосниковой решетки (шаг расстановки колосников Н и угол наклона передней грани колосников к радиусу очистительного барабана α), позволяет обрабатывать волокно различных сортов, а также волокно неоднородное по длине, влажности и засоренности, а также повышает очистительный эффект.

Рис. 5. Устройство для регулирования шага расстановки колосников

10 – опоры колосников; 11 – упругий элемент; 12 – направляющая; 13 – регулировочный винт; 14 – винт; 16 – серьга; 19 – шаговый электродвигатель

К

онструкция очистительной машины отличается принципиальной новизной и оригинальностью технического решения. На конструкцию данной волокноочистительной машины подана заявка на патент.

онструкция очистительной машины отличается принципиальной новизной и оригинальностью технического решения. На конструкцию данной волокноочистительной машины подана заявка на патент.Рис. 6. Устройство для регулирования угла наклона колосников

9 – колосник, 19 – шаговые двигатели, 20 – муфта, 23 – блок усиления, 24 – устройство сопряжения, 26 – ЭВМ

На основании экспериментальных исследований очистительный эффект одной секции составляет 40% в отличие от существующего (30%).

Конструктивные и технологические парамеры предложенного очистителя приняты в качестве исходных требований при разработке новой волокноочистительной машины в Костромском научно-исследовательском институте льняной промышленности.

Общие выводы

- На основании обзора конструкторских разработок установлено, что известные очистительные машины не обеспечивают необходимого (согласно требованиям технологического процесса) очистительного эффекта при одновременном сохранении природных свойств волокна. Среди известных очистительных машин пильные волокноочистительные машины наиболее эффективны. Интенсификация технологического процесса очистки волокнистого материала от сорных примесей и пороков волокна на пильных волокноочистительных машинах может быть осуществлена лишь при создании новых технических и технологических решений с учетом недостатков известных;

- Разработана математическая модель взаимодействия пряди волокна с колосником треугольного профиля, которая описывает процесс взаимодействия пряди волокна с элементом колосниковой решетки, в которой учитываются скоростные параметры взаимодействия, характеристики волокна и др. Представлена методика расчета основных кинетостатических параметров процесса;

- Предложена методика, позволяющая оценить силы натяжения, действующие на элементы пряди волокна, при различных технологических и конструктивных характеристиках очистительной секции.

- Разработана математическая модель взаимодействия пряди волокна с колосником треугольного профиля, которая описывает процесс взаимодействия пряди волокна с элементом колосниковой решетки с учетом аэродинамического сопротивления. Показано, что воздушные потоки могут значительно уменьшать скорость огибания прядью колосника, а, следовательно, и силу взаимодействия.

- Разработана методика экспериментального определения сил аэродинамического сопротивления, действующих на волокно. Определены значения коэффициента аэродинамического сопротивления для короткоштапельного льняного волокна и хлопкового волокна. Установлены зависимости изменения силы аэродинамического сопротивления и ее соотношения с центробежной силой инерции от вида сырья, скорости набегающего воздушного потока, площади поперечного сечения и объемной плотности пряди волокна.

- Предложена методика, позволяющая оценить напряжения, возникающие в опасном сечении волокна, при различных технологических и конструктивных характеристиках очистительной секции. Показано, что с увеличением скорости взаимодействия возникают большие инерционные нагрузки, которые приводят к обрыву волокна. Для снижения обрыва волокон необходимо регулировать угловую скорость вращения. Наибольшее влияние на укорачивание волокна оказывают ножевой и треугольной формы колосники с малым радиусом скругления рабочей кромки r. Для снижения обрыва волокна необходимо радиус скругления рабочей кромки треугольного и ножевого колосников увеличивать до 1 – 2 мм. Результаты экспериментального исследования процесса ударного взаимодействия пряди волокон с элементами колосниковой решетки позволили установить влияние скорости взаимодействия, массы и длины пряди волокон, а также угла установки колосника на силу ударной нагрузки, дробленость волокна и потери волокна по массе.

- Разработана конструкция волокноочистительной машины с регулируемыми параметрами пильно-колосниковой системы позволяющая повысить очистительный эффект с 30 до 40%.

Основные положения диссертации опубликованы в работах

Статьи в журнале, включенном в перечень ВАК

- Громова Е.И. Процесс взаимодействия волокна с колосником треугольного профиля / Е.И. Громова, А.Р. Корабельников, Д.А. Лебедев // Изв. вузов. Технология текстильной промышленности. – Иваново – 2006. – № 4С.

- Громова Е.И. Экспериментальное определение коэффициента аэродинамического сопротивления для натурального волокна / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Изв. вузов. Технология текстильной промышленности. – Иваново – 2008. – № 2.

- Громова Е.И. Изучение причин укорачивания волокон при очистке / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Изв. вузов. Технология текстильной промышленности. – Иваново – 2008. – № 4С.

Статьи в научных сборниках

- Громова Е.И. Определение ударной нагрузки при взаимодействии волокна с кромкой треугольного колосника в процессе очистки / Е.И. Громова, Д.А. Лебедев // Сб. научных трудов молодых ученых КГТУ. – Кострома – 2007. – № 8.

- Громова Е.И. Взаимодействие прядки волокна с колосником в процессе очистки с учетом аэродинамического сопротивления. / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Вестник КГТУ. – Кострома – 2007. – № 15

- Громова Е.И. Влияние основных параметров взаимодействия волокна с колосником на силу удара и характеристики льняного волокна. / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Вестник КГТУ. – Кострома – 2008. – № 17

Материалы конференций

- Громова Е.И. Экспериментальное изучение дроблености комплексов льняного волокна. / Е.И. Громова, Д.А. Лебедев // Тез. докл. международной научно-технической конференции «Прогресс – 2005». – Иваново – 2005.

- Громова Е.И. Исследование процесса взаимодействия волокна с колосником треугольного профиля. / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Тез. докл. всероссийской научно-технической конференции «Современные технологии и оборудование текстильной промышленности» (ТЕКСТИЛЬ – 2006). – Москва – 2006.

- Громова Е.И. Обоснование выбора пильно-колосниковой системы с регулируемыми параметрами. / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Тез. докл. международной научно-технической конференции «Прогресс – 2007». – Иваново – 2007.

- Громова Е.И. Совершенствование волокноочистительной машины для короткоштапельного волокна. / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Тез. докл. международной научно-практической конференции «Наука, сельское хозяйство и промышленность – пути развития и ожидаемые результаты». – Вологда. – 2008.

- Громова Е.И. Исследование взаимодействия прядки волокна с колосником с учетом аэродинамического сопротивления. / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Тез. докл. всероссийской научно-технической конференции «Современные технологии и оборудование текстильной промышленности» (ТЕКСТИЛЬ – 2007). – Москва – 2007.

- Громова Е.И. Определение сил аэродинамического сопротивления, действующих на волокно в процессе очистки. / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Тез. докл. Ташкент

- Громова Е.И. Причины укорочения волокна при очистке. / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Тез. докл. всероссийской научно-технической конференции «Современные технологии и оборудование текстильной промышленности» (ТЕКСТИЛЬ – 2008). – Москва – 2008.

- Громова Е.И. Определение рациональных конструктивных и режимных параметров очистительной секции волокноочистителя. / Е.И. Громова, Д.А. Лебедев, Н.В. Виноградова // Тез. докл. международной научно-методической конференции, посвященной 75-летию КГТУ: «Развитие профессионального инженерного образования: от текстильного института к инновационному университету». – Кострома. – 2007.

- Громова Е.И. Экспериментальное исследование причин укорочения волокна во время очистки. / Е.И. Громова, Р.В. Корабельников, Д.А. Лебедев // Тез. докл. международной научно-технической конференции «Актуальные проблемы переработки льна в современных условиях» (Лен – 2008). – Кострома – 2008.

- Громова Е.И. Создание пильно-колосниковой системы с регулируемыми параметрами. / Е.И. Громова // Тез. докл. международной научно-технической конференции «Актуальные проблемы переработки льна в современных условиях» (Лен – 2008). – Кострома – 2008.