Комплексная программа по предотвращению процессов коррозии и накипеобразования в теплообменном оборудовании систем жизнеобеспечения «интеллектуального здания» Башня 2000 (Москва-Сити). 21

| Вид материала | Программа |

- А. Н. Бондарь 2011 г. Часть техническое задание, 4748.3kb.

- Конференция «современные технологии водоподготовки и защиты оборудования от коррозии, 1036.07kb.

- Удмуртским Государственным Университетом и нпк «Вектор». На чтениях прозвучал 41 доклад, 1249.61kb.

- Конференция «современные технологии водоподготовки и защиты оборудования от коррозии, 1416.87kb.

- Инструментальный контроль качества жизнеобеспечения, 70.33kb.

- Вторая Международная научная конференция моделирование нелинейных процессов и систем, 145.53kb.

- «Вызов», 86.73kb.

- Урок в 9-м классе по теме "Коррозия", 149.58kb.

- План-конспект открытого урока по химии в 10 классе. Учитель химии: Берцева, 103.65kb.

- Основные вопросы, которые планируется затронуть: Нормативно-правовое и нормативно-техническое, 49.05kb.

Литература

1. Акользин П.А. Коррозия и защита металла теплоэнергетического оборудования. М.: Энергоиздат, 1982.

2. Стырикович М.А., Мартынова О.И., Миропольский З.Л. Процессы генерации пара на электростанциях. М.: Энергия, 1969.

3. Лапотышкина Н.П., Сазонов Р.П. Водоподготовка и водно-химический режим тепловых сетей. М.: Энергоатомиздат, 1982.

4. Манькина Н.Н. Физико-химические процессы в пароводяном цикле электростанций. М.: Энергия, 1977.

5. Протопопов В.С., Меньшикова В.Л., Макарова Л.В. Расчет количества отложений, образующихся на теплопередающей поверхности при конвективном теплообмене // Труды Моск. энерг. ин-та. 1988. вып. 166.

6. Hömig H.E. Metall und Wasser. BRD, Essen, 1964.

7. Петрова Т.И., Фурунджиева А.В. Использование хеламина на тепловых электростанциях с барабанными котлами // Энергосбережение и водоподготовка. 2004. № 1.

8. Долматов Ю.Д., Салашенко О.Г., Гронский Р.К. и др. Взаимодействие в системе оксид железа – вода – полиэлектролит при обработке питательной воды парогенераторов сверхвысоких давлений. // Химия и технология воды. 1983. Т.5. № 4.

Разработка схем дозирования реагентов марки «Аминат» для защиты пароконденсатных трактов на предприятиях ОАО «Пивоваренная компания «Балтика»

Черкаев Г. В., к.т.н., ООО «Интрэй», Санкт-Петербург

Хорошо известно, что надежность работы теплообменного оборудования, и в первую очередь паровых и водогрейных котлов, обеспечивается водно-химическим режимом (ВХР). Общими задачами организации водно-химических режимов являются предотвращение образования отложений на теплообменных поверхностях и уменьшение коррозии конструкционных материалов на всех участках пароводяного тракта объектов паро- и теплоснабжения. Требования к ВХР находят свое выражение в нормировании содержания различных примесей в паре и воде цикла паровых котлов и в водах тепловой сети водогрейного оборудования. Перечень и значения нормируемых показателей зависят от конструкции и рабочих параметров оборудования.

Оптимальным водно-химическим режимом паровых котлов считается такой режим, при котором обеспечивается:

- получение чистого пара;

- отсутствие на поверхностях нагрева котлов отложений труднорастворимых солей (накипи);

- предотвращение всех типов коррозии металла котлов и пароконденсатного тракта.

Вышеперечисленные требования удовлетворяются путем организации мероприятий в двух основных направлениях:

1) при подготовке питательной воды;

2) при регулировании качества котловой воды.

Регулирование качества котловой воды осуществляется, как правило, путем продувки котлов. Подготовка питательной воды в основном проходит на водоподготовительных установках (ВПУ) с последующей деаэрацией. В случае отклонения показателей качества воды, пара и конденсата по тракту от нормируемых значений рекомендуется проводить коррекционную обработку питательной воды.

В настоящее время в состав ОАО «Пивоваренная компания «Балтика» входят 11 пивоваренных заводов. Первый из них был открыт в Санкт-Петербурге еще в 1990 году, последний – в Новосибирске – в мае 2008 года.

В связи с проводимой экономической политикой компании, направленной на снижение финансовых затрат на водоподготовку в ноябре 2005 года между компаниями ООО «НПФ «Траверс», ООО «ИНТРЭЙ» и ОАО «ПК «Балтика» было принято с

оглашение о проведении «пилотных» испытаний реагентов марки Аминат на двух заводах компании (в Санкт-Петербурге и Туле).

оглашение о проведении «пилотных» испытаний реагентов марки Аминат на двух заводах компании (в Санкт-Петербурге и Туле).Первые испытания проводились в Санкт-Петербурге.

Пивоваренный завод «Балтика» был построен по проекту института «Гипропищепром-2» как один из пивных заводов Ленинградского производственного объединения пивоваренной и безалкогольной промышленности «Ленпиво».

Строительство нового завода началось в 1978 году. Государственное предприятие «Пивоваренный завод «Балтика» было образовано в 1990 году сразу после завершения строительства.

30 ноября 2000 года состоялось открытие крупнейшего в России «Солодовенного завода Суффле-Санкт-Петербург». Завод построен ОАО «Пивоваренная компания «Балтика» совместно с французской фирмой "Groupe Soufflet". Производственная мощность «Солодовенного завода Суффле-Санкт-Петербург» составляет 105 тысяч тонн солода в год.

Для обеспечения технологических нужд и системы отопления филиала ОАО «ПК «Балтика» в Санкт-Петербурге предназначена производственная котельная, в которой установлено два паровых котла компании LOOS Internatuional с рабочим давлением не более 22 бар и один котел-утилизатор компании OMNIKAL. Пар, вырабатываемый котлами, поступает на технологические нужды в цеха предприятия и в бойлеры и теплообменники системы теплоснабжения.

Добавочная вода для подпитки котлов проходит обработку на водоподготовительной установке (ВПУ) по схеме двух-ступенчатого Na-катионирования. После ВПУ умягченная вода поступает в деаэратор атмосферного типа. В этот же деаэратор по нескольким коллекторам возвращается конденсат с производства, процент возврата которого колеблется в пределах 85 – 95%.

После деаэратора смесь умягченной воды и конденсата поступает на подпитку паровых котлов.

Для коррекционной обработки воды использовались реагенты JurbySoft, которые подавались в систему при помощи двух дозирующих комплексов, непосредственно в деаэратор.

В качестве аналога реагента JurbySoft 12 был предложен реагент Аминат КО-3 на основе неорганических фосфатов, необходимый для предотвращения отложений солей жесткости. Дозирование Амината КО-3 обеспечивает условия, при которых кальций образует твердую фазу не на поверхности нагрева, а в объеме котловой воды. Образующаяся твердая фаза удаляется из котла с продувкой.

С целью предотвращения углекислотной коррозии пароконденсатного тракта в качестве аналога реагента JurbySoft 36 был предложен реагент Аминат ПК-1 на основе летучих аминов. При кипении котловой воды амины и углекислота переходят в пар, а затем при охлаждении и конденсации пара происходит переход аминов и углекислоты в конденсат. В жидкой фазе (конденсате) протекает реакция нейтрализации углекислоты гидроксил ионами, образующимися в результате гидролиза аминов реагента Амината ПК-1.

Была разработана Программа на общую продолжительность испытаний реагентов Аминат КО-3 и Аминат ПК-1 равную 14 календарным дням.

В ходе реализации Программы проводились следующие мероприятия:

1. Проведение контрольных определений показателей качества питательной, котловой воды и конденсата в условиях дозирования реагента JurbySoft 12, 36.

2. Дозирование реагентов Аминат КО-3 и Аминат ПК-1 в условиях постепенной замены реагентов JurbySoft 12 и 36 и вытеснения их из тракта паровых котлов. Расход реагентов Аминат КО-3 и Аминат ПК-1 устанавливается равным расходу JurbySoft 12 и 36. Задача осложнялась неравномерным потреблением питательной воды из-за постоянно меняющихся производственных потребностей завода.

3. Проведение контрольных замеров значений рН в питательной, котловой воде и конденсате на этапе смены реагентов.

4. Контрольное определение показателей качества воды и конденсата при дозировании Аминатов. Корректировка дозы реагента и его расхода в случае значительных отклонений значений рН воды и конденсата от выбранных пределов.

5. Проведение контрольных замеров значений рН в питательной, котловой воде и конденсате на этапе смены реагентов.

6. Контрольное определение показателей качества воды и конденсата при дозировании Аминатов. Обсуждение результатов испытаний для составления Заключения.

Оценкой результатов испытаний по возможности замены реагентов JurbySoft 12 и 36 и применении реагентов Аминат КО-3 и Аминат ПК-1 являлось поддержание требуемых значений рН конденсата в пределах 9,0 + 0,5. При этом показатели качества конденсата пара, питательной и котловой воды котельной филиала ОАО «ПК «Балтика» «Балтика-СПб» должны были находиться в пределах нормируемых значений.

Проверка анализов воды контролировалась независимой организацией.

Согласно разработанной Программе перед началом проведения испытаний были выполнены контрольные определения показателей качества питательной, котловой воды и конденсата в условиях дозирования реагентов JurbySoft 12, 36. Основными особенностями отобранных проб стали кислый пар (рН в районе 6,5) и недостаток сульфитов в котловой воде (на уровне 1 мг/дм3).

Точку дозирования реагентов марки «Аминат» было решено перенести из деаэратора на всас питательных насосов.

Уже на второй день испытаний, при дозировании реагентов «Аминат», уровень рН пара вырос до 7,5, на третий – до 9,5. За время дальнейших испытаний уровень рН пара больше не падал и держался в районе 9,5 – 9,7.

Кроме того наблюдалось повышение уровня сульфитов в котловой воде с 1 мг/дм3 до 6-7 мг/дм3.

На протяжении всего срока испытаний наблюдался нулевой уровень свободной углекислоты в паре и питательной воде.

К концу испытаний наблюдалось пониженное содержание железа в конденсате. Перед началом испытаний его уровень был 100 – 250 мкг/л, к концу испытаний уровень железа снизился в 10 раз.

В ходе испытаний определялось содержание железа в котловой воде, величина которого не нормируется, но является косвенным показателем процесса коррозии пароконденсатного тракта. К концу испытаний уровень железа снизился в 3-4 раза, что свидетельствует о снижении коррозионного процесса по всему котловому и пароконденсатному тракту.

Практически аналогичная картина складывалась при проведении испытаний на заводе в Туле.

Отличительной особенностью было то, что вместо первоначально применявшегося реагента JurbySoft 36, коррекционная обработка велась с помощью реагента HydroChem 710/40.

В 2007 реагент Аминат ПК-1 был внедрен на заводе в Челябинске, а в 2008 году – на заводах в Ярославле и в Новосибирске.

В

котельной филиала ОАО ПК «Балтика» - «Балтика-Ярославль» на момент проведения испытаний реагента Аминат ПК-1 коррекционная обработка питательной воды отсутствовала, в связи с чем наблюдалась углекислотная коррозия пароконденсатного тракта и коррозия металла котлов, о чем свидетельствовало пониженное значение рН общего конденсата (на уровне 6,0 – 6,5) и повышенное содержание общего железа в котловой воде (на уровне 9,0 – 10,0 мг/дм3) и конденсате (0,9 – 1,0 мг/дм3).

котельной филиала ОАО ПК «Балтика» - «Балтика-Ярославль» на момент проведения испытаний реагента Аминат ПК-1 коррекционная обработка питательной воды отсутствовала, в связи с чем наблюдалась углекислотная коррозия пароконденсатного тракта и коррозия металла котлов, о чем свидетельствовало пониженное значение рН общего конденсата (на уровне 6,0 – 6,5) и повышенное содержание общего железа в котловой воде (на уровне 9,0 – 10,0 мг/дм3) и конденсате (0,9 – 1,0 мг/дм3).В ходе испытаний было выявлено периодическое забивание дренажной трубы, что свидетельствовало о том, что продукты коррозионного процесса могут остаться не только на внутренних поверхностях котлов, но и на всем теплообменном оборудовании. В связи с этим была проведена отмывка котлов «на ходу» с помощью реагента Аминат ДМ-50А, раствор которого может дозироваться совместно с Аминатом ПК-1.

При испытаниях Амината ПК-1 на заводе в Новосибирске возникла проблема поиска точки ввода реагента в систему из-за того, что предприятие не имело собственной котельной, и по паропроводу, протяженностью около 4 км, выполненного из углеродистой стали, получало пар из котельной соседнего предприятия.

Приходящий на предприятие пар имел уровень рН = 5,5.

Предприятие – поставщик пара - категорически отказалось ставить у себя комплекс дозирования Амината перед котлами.

В результате была разработана схема дозирования Амината ПК-1 непосредственно в паропровод. Первая точка ввода реагента была выбрана за котлами, откуда подавалось около 70% дозы реагента для защиты паропровода. Второй комплекс дозирования был установлен в теплопункте «Балтики».

Итогом введения Амината в систему стало увеличение уровня рН пара и конденсата до требуемого уровня, что привело к снижению коррозионного процесса по всему тракту, а кроме того это позволило возвращать качественный конденсат, что значительно сократило расходы пивоваренной компании на указанный реагент.

И наконец, в 2009 года прошли испытания реагентов марки «Аминат» на заводе в Самаре.

Отличительной особенностью котельной являлось наличие двух деаэраторов, в один из которых возвращается до 95% конденсата с производства. Второй заполняется химочищенной водой, подщелачиваемой раствором гидроксида натрия. В связи с этим существует четыре комплекса дизирования реагентов (по два на каждый деаэратор).

Как и на заводе в Санкт-Петербурге, для коррекционной обработки воды применялись два реагента JurbySoft – 8 и 36.

Точка дозирования реагентов марки «Аминат» была перенесена из деаэратора на всас питательных насосов.

Переход с зарубежных реагентов на отечественные реагенты показал, что показатели качества воды по основным показателям не менялись, при этом предварительный расчет экономии денежных средств при переходе с реагентов Jurby Soft на реагенты Аминат составил порядка 350 тысяч рублей.

Таким образом, в качестве основного вывода по результатам проделанной работы хочется сказать, что разработанные на сегодняшний день отечественные реагенты марки Аминат нисколько не уступают своим зарубежным аналогам по качеству и свойствам, но значительно ниже по цене, что особенно актуально в условиях мирового экономического кризиса.

Оптимизация технологий применения реагентов марки АМИНАТ для коррекционных режимов паровых котлов.

Гусева О.В., к.т.н., ООО «НПФ Траверс», Москва

В последние годы на отечественных промышленных котельных вводятся в эксплуатацию змеевиковые прямоточные паровые котлы, поставляемые в основном зарубежными компаниями. К наиболее распространенным маркам змеевиковых котлов относятся котлы Booster (Южная Корея), Steamrator (Финляндия), Garioni Naval (Италия), LOOS (Германия), AMELIN (Канада). Широкому внедрению этих котлов способствовали их преимущества: пар генерируется через несколько минут после включения котла, экономный расход топлива, малые габариты, простота эксплуатации и технического обслуживания т.п.

В отличие от барабанных котлов в змеевиковых паровых котлах нагрев и испарение воды осуществляется за один проход среды по тракту. Образующаяся в змеевиках пароводяная смесь поступает в сепаратор, после которого пар идет к потребителю, а отсепарированный конденсат либо сбрасывается, либо возвращается в питательный бак. Количество сбрасываемого конденсата зависит от требований к качеству пара и в первую очередь к его влажности.

При этом примеси поступающие с питательной водой не могут быть выведены из котла с продувкой части котловой воды. Поэтому часть примесей может осаждаться на внутренней поверхности труб, а часть уносится с паром. В связи с этим требования к качеству питательной воды должны быть более жесткими.

В первую очередь качество питательной воды зависит от схемы водоподготовительной установки (ВПУ). В настоящее время самой распространенной схемой является двух - ступенчатое натрий - катионирование. Однако для вод с высокой минерализацией и высокой щелочностью (или концентрацией сульфат-ионов) возникает опасность выпадения солей жесткости на трубках змеевиков даже при предварительном умягчении воды. Поэтому для таких вод оптимальной схемой ВПУ для змеевиковых котлов является установка обратного осмоса. Однако в случае если на поверхности труб змеевиков все же образуется накипь необходимо организовать коррекционную обработку питательной воды котлов.

Для предотвращения накипеобразования на поверхностях нагрева прямоточных котлов, обрастания и забивания труб специалистами ООО «НПФ Траверс» разработан реагент АМИНАТ КО-3П. Данный реагент обеспечивает полное отсутствие шлама, переводя все примеси в растворенное состояние. Помимо предотвращения образования солей жесткости реагент также растворяет продукты коррозии и приводит к образованию защитной пленки на поверхностях труб змеевика.

Необходимая доза АМИНАТа КО-3п рассчитывается на основании данных по качеству питательной воды D =f(Ж,Fe) (жесткости и содержания железа). Однако следует учитывать, что передозированка реагента может привести к возникновению очагов коррозионного поражения. Поэтому определение оптимальной дозы должны проходить при постепенном увеличении дозы АМИНАТа КО-3п с минимального значения, рассчитанного по значению жесткости. Увеличение дозы реагента для растворения продуктов коррозии должно осуществляться только после проведения мероприятий по предотвращению процессов коррозии.

Основными факторами, определяющими протекание процессов коррозии, является растворенные в воде кислород и углекислота, для удаления которых в схемах подготовки питательной воды паровых котлов предназначены деаэраторы. Однако для змеевиковых прямоточных котлов установка деаэратора часто не предусмотрена, а предусмотрено только частичное удаление агрессивных газов из воды в питательном баке. При этом глубина удаления агрессивных газов зависит от температуры нагрева питательной воды. Поэтому необходимо также предусмотреть коррекционную обработку с целью дообескислороживания питательной воды (реагент АМИНАТ КО-2).

Другим источником поступления продуктов коррозии в питательную воду может являться конденсат паро - конденсатного тракта. Причиной протекания процессов коррозии в паро-конденсатном тракте является углекислота, образующаяся в результате гидролиза и разложения бикарбонат - ионов при кипении котловой воды:

СО32- + Н2О = НСО3- + ОН-

2НСО3- = СО32- + СО2 + Н2О

Уносимая с паром углекислота при растворении в конденсате понижает рН и приводит к протеканию коррозии с водородной деполяризацией.

Для защиты пароконденсатного тракта от коррозии необходимо поддерживать рН конденсата в пределах 8,5 -9,5. В настоящее время ООО «НПФ Траверс» разработал реагенты АМИНАТ марки ПК на основе нейтрализующих аминов.

Только после анализа качества питательной воды и проведения мероприятий по предотвращению или ограничению поступления продуктов коррозии должна определяться оптимальная доза реагента АМИНАТа КО-3п.

Учитывая способность компонентов реагента АМИНАТа КО-3п переводить все отложения в растворенную форму и их способность создавать комплексы как с катионами жесткости, так и с железом был разработан реагент АМИНАТ ДМ 50А для отмывки отложений теплопередающих поверхностей барабанных паровых котлов. При этом удаление отложений может осуществляться без останова котла, т.е. отмывка «на ходу».

Условия работы барабанных котлов низкого и среднего давления таковы, что основная задача коррекции их водного режима состоит в предотвращении кальциевого накипеобразования. Фосфатирование является наиболее распространенным методом, надежно переводящим кальциевые соединения в шлам – гидроксилапатит, выводимый с продувкой. Однако при этом на внутренних поверхностях экранных труб котлов все же образуются железофосфатные и железоокисные отложения, которые приходится удалять периодическими химическими очистками. Проблема вторичного образования железоокисных отложений остро встает в случае поступления продуктов коррозии с возвратным конденсатом.

Учитывая выше изложенное, для отмывки теплообменных поверхностей котлов нами предлагается периодический переход с режима фосфатирования на дозирование реагента АМИНАТ ДМ 50А. При этом продолжительность отмывки «на ходу» может продолжаться 2-4 недели с увеличенной продувкой в этот период.

Таким образом, предлагаемая отмывка «на ходу» имеет следующие преимущества:

- отмывка проводится без останова работы котлов;

- реагент не агрессивен к поверхности металла;

- образует защитную пленку на поверхности металла;

- не ограничена продолжительность отмывки;

- эффективно удаляет отложения всех типов (соли жесткости, соединения железа, меди и т.п.)

- для дозирования можно использовать линии ввода других реагентов (например, фосфатов);

- отложения удаляются в основном в растворенном виде.

Перечисленные выше преимущества отмывки «на ходу» имеют еще большее значение в тех случаях, когда отложения неравномерны и находятся в трудноудаляемых местах.

Разработанная специалистами ООО «НПФ Траверс» технология отмывки «на ходу» была внедрена для отмывки паровых котлов предприятия ЗАО «Завода электроизоляционных материалов – Элинар» (г. Нарофоминск Моск. обл.).

Для обеспечения технологических нужд и системы отопления ЗАО «Завода электроизоляционных материалов – Элинар» предназначена производственная котельная. В котельной установлено три паровых котла марки ДКВР 10-13, один из которых работает в водогрейном режиме, и три паровых котла марки ДЕ 16-14. Пар, вырабатываемый котлами, поступает на технологические нужды в цеха предприятия и в бойлеры и теплообменники системы теплоснабжения.

Добавочная вода для подпитки котлов проходит обработку на водоподготовительной установке (ВПУ) по схеме двух-ступенчатого натрий -катионирования. После ВПУ умягченная вода поступает в конденсатный бак. В конденсатный бак по двум основным коллекторам возвращается также конденсат с производства и конденсат системы отопления.

Смесь умягченной воды и конденсата из конденсатного бака направляется на керамзитовые фильтры с целью удаления продуктов коррозии и поступает в деаэратор атмосферного типа ДСА-50, а затем на подпитку паровых котлов. Из конденсатного бака осуществляется также подпитка закрытого контура теплосети. При этом подпиточная вода теплосети не проходит этап деаэрирования.

Основной проблемой при эксплуатации паровых котлов являлась коррозия паро - конденсатного тракта, что привело к значительному образованию отложений продуктов коррозии на теплопередающих поверхностях котлов и к замене экономайзеров котлов. В составе отложений определялись также соединения солей жесткости (карбоната кальция), что было вызвано периодическим повышением жесткости в возвращаемом конденсате.

С целью обеспечения безнакипного режима работы котлов и ограничения процессов коррозии в котельной ЗАО «ЗЭИМ ЭЛИНАР» в конце 2005 года был внедрен коррекционный ВХР паровых котлов с использованием реагентов марки АМИНАТ. Для предотвращения отложений солей жесткости дозируется реагент АМИНАТ КО-3 на основе неорганических фосфатов.

С целью предотвращения углекислотной коррозии пароконденсатного тракта котлов было отлажено дозирование реагента АМИНАТа ПК-1 на основе летучих аминов. Использование АМИНАТа ПК-1 позволило повысить значение рН конденсата с 5,5 -6,0 до 8,5-9,5, а содержание железа в возвращаемом конденсате и котловой воде снизилось в 5-10 раз.

Реагенты АМИНАТ КО-3 и АМИНАТ ПК-1совместимы, поэтому для обеспечения требуемых доз реагентов использовался один комплекс пропорционального дозирования. Точка ввода реагентов была организована в питательную воду котлов после деаэратора на всас питательных насосов. В результате внедрения коррекционного ВХР котлов образование новых отложений на поверхностях нагрева практически прекратилось. Однако наличие старых отложений снижало надежность эксплуатации оборудования и эффективность работы котлов.

В период эксплуатации паровых котлов неоднократно проводились как кислотные, так и водные (гидродинамические) промывки для удаления отложений.

Для кислотных отмывок ранее использовалась ингибированнная соляная кислота, которая наряду с преимуществами (доступностью, дешевизной, интенсивностью воздействия и др.) имеет и серьезные недостатки. К их числу относятся:

- агрессивность воздействия, в результате которой наряду с удалением окислов железа травится и чистый металл;

- в отмывочном растворе соединения железа содержатся в основном в виде крупной взвеси с возможностью ее повторного осаждения и даже закупоркой труб;

- необходимость монтажа и последующего демонтажа специальных промывочных схем с установкой циркуляционных насосов в кислотоупорном исполнении;

- необходимость нейтрализации сбросных вод;

- требования обеспечения соответствующей техники безопасности.

Применение соляной кислоты приводило к неравномерному и частичному удалению отложений. Отложения были плотные и слоистые с высокой степени адгезии к поверхности, поэтому и гидродинамические очистки котлов практически не дали положительных результатов

Учитывая прочность сцепления и локальный характер отложений, оставшихся после проведенных ранее отмывок на поверхностях, было рассмотрено предложение специалистов ООО «НПФ Траверс» по применению технологии очистки «на ходу» с использованием реагента АМИНАТ ДМ-50А.

Продолжительность первой отмывки с использованием АМИНАТа ДМ-50А составляла 1 неделю. Перед началом отмывки дозирование фосфатов было прекращено. В рабочей емкости готовился рабочий раствор смеси реагентов АМИНАТа ПК-1 и АМИНАТа ДМ-50А. Перед отмывкой отмываемый котел (№ 6) вскрывался и осматривался. В ходе отмывки «на ходу» ежесуточно отбирались пробы котловой воды с продувкой котла, расход которой увеличивали на период отмывки до 15-20%.

Эффективность отмывки оценивалась по содержанию железа в котловой воде. В котловой воде определялось общее содержание железа, включающее соединения комплексов железа с компонентами реагента и нерастворимые продукты коррозии. Отдельно определялось содержание соединений железа не связанных в комплексы, т.е. содержание нерастворенных продуктов коррозии. Результаты определений приведены на рис.1.

Как видно из рисунка характер изменения соединений общего железа и нерастворенных продуктов коррозии одинаков. Содержание общего железа в котловой воде резко возрастает на вторые сутки и сохраняется на максимальном уровне в течение 4 -5-ти суток, а к концу седьмых – восьми суток снизилось до исходного значения. При этом кривая 2 показывает, что максимальное растворение и вынос нерастворимых отложений также максимальный происходил на третьи - четвертые сутки.

Необходимо отметить, что содержание свободных не связанных (нерастворенных) компонентов АМИНАТа ДМ-50А имеет такой же характер. Таким образом, увеличение содержание реагента в котловой воде приводило к переводу отложений в растворенное состояние и одновременное подтравливание с поверхности отложений. А затем происходило взаимодействие компонентов реагента с поверхностью металла и образованию защитной пленки.

На основании полученных результатов было решено через месяц провести более продолжительную повторную отмывку в течении 2-х недель. При этом технология отмывки была несколько изменена - через каждые 3-4 дня доза реагента АМИНАТа ДМ-50А незначительно увеличивалась - примерно на 10%.от предыдущего значения. Результаты данной отмывки приведены на рис.2. Как видно из рисунка данная технология позволила удалить большое количество отложений в растворенном виде. Этот уровень отмывки поддерживался постоянным уровнем свободного реагента – около 40 мг/л, который обеспечивал как растворение отложений, так и образование защитной пленки на отмываемых поверхностях.

Осмотр поверхностей котла после окончания отмывки показал, что отложения стали более рыхлыми и удалялись послойно, при этом полного удаления отложений получить не удалось. Несмотря на это наблюдалось понижение температуры уходящих газов после включения котлов в нормальный режим, что свидетельствовало об эффективности проведенной отмывки. Необходимо также отметить, что теплообменные поверхности не покрытые отложениями приобрели ровный защитный слой.

В апреле-мае 2009 года была проведена очередная отмывка «на ходу» котла №6. Отмывка «на ходу» проводилась в течение двух недель. При этом в ходе отмывки также увеличивали дозу АМИНАТа ДМ-50А (через пять и четыре дня). Состав реагента АМИНАТа ДМ-50А был скорректирован за счет добавления эффективного диспергатора. Результаты отмывки приведены на рис.3.

Как видно из рисунка, количество железа, удаляемого в первые дни с продувкой практически в два раза больше, чем в предыдущее две отмывки. Однако, несмотря на увеличение дозы АМИНАТа ДМ-50А в ходе отмывки содержание железа в продувке постоянно уменьшалось, что свидетельствовало о снижении эффективности отмывки.

Эффективность отмывки в первые дни обусловлена, очевидно, добавлением в состав реагента диспергатора. Общий же характер зависимости количества соединений железа в продувке в ходе отмывки обусловлен изменением режима работы котла. В отличие от предыдущих отмывок, в связи с пониженными нагрузками котельной, в течение отмывки котел переводился на ночь в режим горячего резерва. Дозирование реагентов в этот период прекращалось.

Растворение отложений при дозировании отмывочного реагента является суммой двух процессов – непосредственно химической реакцией и подводом реагента к поверхности. Так как в период останова котла реагенты не дозировались, не было подпитки и продувки котла - эффективность самой отмывки также снижалась.

Таким образом, проведенные испытания показали эффективность технологии отмывки «на ходу» с использованием реагента АМИНАТа ДМ-50А. Самое главное преимущество предложенной технологии – эффективное удаление отложений с поверхностей при работе паровых котлов в эксплуатационном режиме.

Обработка воды систем водооборотных циклов на промплощадке ОАО «Воскресенские минеральные удобрения»

Павлухина Л.Д., Ракчеева Л.В., Якушева А.М., Гаврилов Н.Б.

ОАО «Воскресенские минеральные удобрения», МО, Воскресенск

На промплощадку ОАО «Воскресенские минеральные удобрения для подпитки водооборотных циклов (ВОЦ) поступает речная вода в количестве 38-40 % от общего расхода взамен безвозвратных потерь на испарение, брызгоунос и продувку (сброс части оборотной воды из системы).

С целью снижения расхода речной воды, предотвращения процессов накипеобразования, биоотложений и коррозии в системах ВОЦ в производстве серной кислоты, компрессорной станции и производстве аммиака подпиточную воду для оборотных циклов обрабатывали эффективными ингибиторами. Реагентная обработка воды фактически полностью предотвратила отложения малорастворимых солей на поверхности основного оборудования, уменьшила скорость коррозии теплообменной аппаратуры и коммуникаций до нормативного показателя, а также снизила образование микробиологических обрастаний на поверхности градирен и в трубопроводах до допустимых значений.

Обработка оборотной воды системы В/О №1

(производство серной кислоты)

В системе водооборота производства серной кислоты №1 оборотная вода подаётся на охлаждение растворов серной кислоты после моногидратной и сушильной башен.

Потери воды на брызгоунос в период испытаний составляли 11-12 м3/ч, на испарение 37-52 м3/час, продувка воды из системы В/О достигала 40-50 м3/ч при изменении К упаривания воды от 1,5 до 2,0.

Дозирование растворов реагентов в оборотную воду проводили с помощью насосов-дозаторов фирмы «Проминент»:

ИК-1 - 0,75-1,15 г/м3 подпиточной воды или 2,4-3,6 дм3/сутки (0,1-0,15 дм3/ч);

ИКС-2 - 0,5 г/м3 в пересчёте на цинк или 30,0 дм3/сутки (1,25 дм3/ч);

Д-1 - 8,0 г/дм3 товарного продукта или 20,0 дм3/сутки (0,48 дм3/ч).

В качестве ингибитора накипеобразования (ИК-1) использовали реагент на основе комплексонов-оксиэтилидендифосфоновой и нитрилотриметилфосфоновой кислот;

В качестве ингибитора коррозии использовали цинковую соль оксиэтилидендифосфоновой кислоты;

В качестве диспергатора применяли смесь неионогенных ПАВ, которые как «щётка» вычищают внутреннюю поверхность оборудования и коммуникаций от грязи, ила и рыхлых отложений.

Изменение фактического содержания солей жёсткости и сухого остатка в оборотной воде при её обработке относительно расчётных (по составу подпиточной воды и К упаривания воды), принятых за 100 %, приведены на рис.1.

Как следует из полученных результатов, изменение фактического содержания солей жёсткости в оборотной воде находится выше расчётного показателя, принятого за 100 %, что свидетельствует об отсутствии процессов накипеобразования. Содержание сухого остатка в оборотной воде, обработанной реагентами, ниже расчётного, что обусловлено не процессами образования отложений солей, а, вероятно, процессами десорбции СО2 из оборотной воды на градирне.

Микробиологический анализ оборотной воды показал содержание ОМЧ (общее микробное число ) не более 600 КОЕ в см3 при норме 104 - 105 КОЕ/см3, колиформных бактерий - 23 КОЕ в 100 см3, термотолерантных колиформных бактерий - 23 КОЕ в 100 см3 при нормативе £100 КОЕ в 100 см3. Результаты микробиологического анализа оборотной воды свидетельствуют, что содержание в ней ОМЧ в 100 - 1000 раз ниже нормы, вероятно, в связи с биоцидным действием аморфной серы, содержащейся в расхоложенном конденсате пара, небольшая часть которого сбрасывается в систему ВОЦ.

Скорость коррозии контрольных пластин из стали 3 составила 0,23 мм / год ( 6 балл стойкости по десятибалльной шкале стойкости - пониженно-стойкие в данной среде), причём коррозия пластин носит язвенный характер.

В процессе обработки системы В/О контролировали изменение расчётных относительных показателей К теплопередачи теплообменников, приведенных в таблице №1.

Таблица №1

Изменение показателей работы теплообменного оборудования

| Месяц | N, м3/час | T охл воды,0С | T нагр. воды, 0С | D T воды, 0С | T охл. кислоты, 0С | K, ккал/м2хч |

| Август | 5226 | 26,1 | 35,5-37,7 | 9,1-11,6 | 49,8-52,2 | 495 |

| Сентябрь | 5112 | 25,5 | 35,6-36,2 | 10,1-10,7 | 48,6-53,4 | 506 |

| Декабрь | 5240 | 20,8 | 31,1 | 10,3 | 49 | 471 |

| Январь | 5040 | 19,76 | 31,0 | 11,23 | 49,5 | 489 |

| Февраль | 5250 | 19,8 | 31,0 | 11,2 | 49,92 | 504 |

Как следует из сопоставления полученных результатов, относительный К теплопередачи холодильников за 6 месяцев реагентной обработки снизился незначительно.

При продолжении испытаний проведены следующие мероприятия:

1 Уменьшена подпитка системы В/О до величины суммарных потерь воды на градирне в объёме не более 60 м3/час с целью повышения К упаривания воды;

2 Увеличена доза ингибитора коррозии ИКС -2 в 1,5 - 2 раза.

Реагенты в подпиточную воду вводили с помощью насосов-дозаторов в тех же количествах, что и на 1-ом этапе. Ингибитор коррозии ИКС-2 вводили дозой в 1,5 раза больше, чем на 1-ом этапе. Кроме того, провели испытания сроком около 1000 час с ингибитором на основе триполи- и гексаметафосфатов натрия ИКС-5 при дозе 4,0 г/м3 по РО43- - 30,0 дм3/сутки ( 1,25 дм3/час).

Скорость коррозии контрольных пластин при этом составила:

- 0,07 мм/год при добавлении ингибитора ИКС-5;

- 0,14 мм/год при обработке ингибитором ИКС-2 при увеличенном расходе последнего.

В связи с полученными данными для обработки оборотной воды в качестве ингибитора коррозии выбрана композиция на основе поли- и гексаметафосфатов натрия.

Обработка оборотной воды системы водооборота №6

(компрессорная станция сжатого воздуха)

Производительность системы водооборота 1500-1800 м3/час.

Обработка оборотной воды реагентами проводится с 1998 г при следующих дозах.

при К уп=2-3 при Куп =1,5-1,8

ИК-1 2 дм3/сутки 1 дм3/сутки

ИКС-2 2 дм3/сутки 1 дм3/сутки

Д-1 2,5 дм3/сутки 1-2 дм3/сутки

Оборотную воду также обрабатывали биоцидом Б-1 на основе четвертичных аммониевых оснований. Оборотную воду обрабатывали периодически 2 раза в неделю летом и 1 раз в месяц зимой. Шоковая концентрация составляла 40-50 мг/дм3 на ёмкость системы. Биоцид медленно разрушал биообрастания, внедряясь в их структуру и вызывая их постепенное отмирании, разлагаясь при этом на нетоксичные реагенты.

Продувка системы водооборота при К уп =2-3 поддерживалась на уровне 0,5-1,0 м3/час, при К уп=1,5-1,8 увеличилась до 3-4 м3/час..

В системе водооборота проводится 1 раз в квартал определение скорости коррозии контрольных пластин из Ст.3 для анализа качества ингибирования воды. Результаты контроля свидетельствовали, что скорость коррозии последних в воде 0,1 мм, что не превышает установленный норматив. Поверхность пластин, как правило, практически чистая и визуально на ней не отмечено следов питтинговой коррозии.

На градире системы водооборота через 5 лет эксплуатации была разобрана одна из форсунок, которая оказалась полностью чистой.

В результате реагентной обработки воды зафиксировано:

а) отсутствие солевых отложений в теплообменной аппаратуре;

б) снижение биообрастаний в системе водооборота, в форсунках, на поверхности теплообменников от ОМЧ=104-106 КОЕ/см3 до 102-104 КОЕ/см3;

в) уменьшение скорости коррозии в оборотной воде до нормы (0,1 мм/год).

Внедрение реагентной обработки оборотной воды позволило уменьшить расход электроэнергии в компрессорной станции за счёт улучшения эффекта охлаждения в межступенчатых холодильниках компрессоров на величину 1 196 400 квтч, что составило 525 000 руб за 2000 год.

В системе В/О №6 был повышен К упаривания оборотной воды до 3 и достигнуто снижение сброса условно чистых вод в 3,5 раз.

Обработка оборотной воды системы водооборота №3

( производство аммиака)

Мощность системы водооборота -14000 м3/ч. Коэффициент упаривания оборотной воды составил 1,3. Емкость системы водооборота по расчёту составила 6000 м3. Период обработки оборотной воды – 4 месяца.

В системе была проведена только биоцидная обработка подпиточной воды с целью определения возможности повышения эффективности производства аммиака за счет снижения количества отложений и содержания микробиологии в оборотной воде.

В качестве реагентов использовали гипохлорит натрия при дозе 8,9 дм3/ч и бромид натрия при дозе 1,1 дм3/ч. Для дозирования реагентов использовали насосы Грундфос.

В ходе испытаний биоцидной обработки были зафиксированы следующие параметры, которые приведены в таблице №2

Таблица №.2

Показатели обработки оборотной воды системы В/О №3

| Наименование параметров | Норма | Без обработки | При обработке |

| Скорость коррозии, мм/год | < 0,1 | 0,3 | 0,3 |

| Уровень микробиологии, КОЕ/см3 | < 104 | 104-105 | 102-103 |

| Содержание взвешенных, мг/дм3 | < 20 | до 79 | до 64 |

Результаты изменения микробиологического состава воды и состава оборотной воды приведены на рис. .2-3. Изменение микробиологического состава свидетельствует о его резком снижении в период обработки. В период остановки обработки в сентябре месяце обнаружен резкий рост в воде микроорганизмов, который снова уменьшился до норматива при подаче реагентов в воду.

Изменение фактического содержания солей жёсткости и фосфатов на рис. 3 относительно расчётных их количеств показывает их изменение ниже расчётных, что свидетельствует об образовании отложений на поверхности оборудования

Через 20 суток после начала испытаний в теплообменниках одного из блоков появилось большое количество ракушечника, что вызвало их незапланированные чистки. В меньшем количестве ракушечник был обнаружен в отделении синтеза и конверсии. В процессе испытаний проводили анализ отложений, состав которых существенно не изменился и в основном состоял из неорганических соединений.(50 – 90 %).

За 4 месяца испытаний реагентной обработки в ноябре получили заметное снижение энергопотребления в блоке «А» в количестве 64,43 кВт ч/1 т NH3, что обусловлено чистотой поверхности оборудования в этом блоке в начале проведения испытаний.

Зафиксированы следующие езультаты реагентной обработки системы водооборота №3:

- снижение общего микробного числа (ОМЧ) в оборотной воде в 4-10 раз;

- резкое уменьшение содержания ракушечника в теплообменниках, что повысило теплопередачу в аппаратах водяного охлаждения в отделении сжижения воздуха и тем самым позволило получить экономию электроэнергии при работе компрессоров на сумму 1 200 000 руб.

На основании проведенных испытаний и расчётов получено, что с помощью реагентной обработки воды для систем водооборотов при К упаривания её до 2 возможно снижение объёма подпитки с 38-40 % до 25 % от общего расхода речной воды, поступающей на предприятие.

Оптимизация водно-химических режимов систем охлаждения конденсаторов турбин

Репин Д. А., ВНИИАМ ОАО, Москва

В нашей стране существует два типа систем охлаждения: прямоточная и оборотная. Известно, что прямоточная система охлаждения требует наличия мощного источника охлаждающей воды и приводит к тепловому загрязнению источника водоснабжения. Организация ВХР прямоточной системы охлаждения не вызывает значительных проблем.

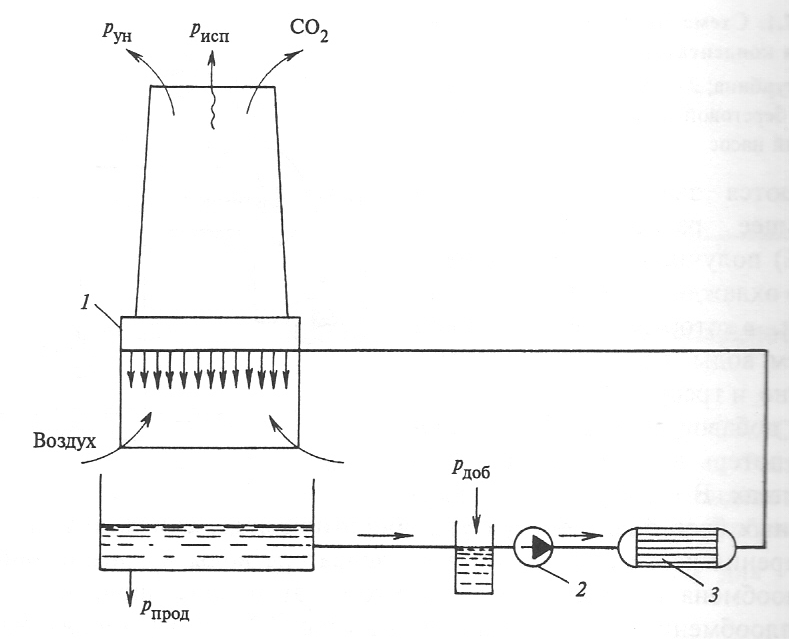

Наиболее распространены оборотные системы охлаждения с градирнями (рис.1).

Рис.1. Схема оборотной системы охлаждения с градирнями.

1- градирня; 2- циркуляционный насос; 3 – конденсатор.

Основные требования к охлаждающей воде в системах оборотного охлаждения сводятся к тому, чтобы она имела необходимую для охлаждения потребителя температуру, не вызывала при нагреве образования отложений и биообрастаний теплопередающих поверхностей и трубопроводов и не приводила к коррозии оборудования и трубопроводов.

В системах оборотного охлаждения в результате многократного повторного использования охлаждающей воды происходит увеличение общего солесодержания и жесткости воды, что существенно влияет, с одной стороны, на интенсивность протекания коррозионных процессов, а с другой - на скорость образования отложений на трубных поверхностях конденсаторов.

Отложения минеральных примесей, как в градирнях, так и на поверхности трубок конденсаторов турбин снижают эффективность теплопередачи, и как следствие, КПД энергоблока. Кроме того, отложения увеличивают гидравлическое сопротивление тракта, что повышает расход электроэнергии при эксплуатации системы. Для предотвращения образования минеральных отложений в конденсаторах турбин применяют:

- продувку системы;

- физическую обработку воды в магнитном или акустическом поле;

- стабилизационную обработку воды с помощью химических реагентов.

Следует отметить, что использование продувки для снижения накипеобразования лимитировано возможностями источника исходной воды и экономическими составляющими (платой за исходную воду и сброс продувочной воды).

Физическая обработка воды в магнитном поле не показала стабильных результатов, поэтому его применение ограничено фактором надежности работы.

Выяснено, что стабилизационная обработка воды используемыми в нашей стране реагентами - кислотой и фосфонатами позволяет снизить скорость роста отложений.

Однако из зарубежных публикаций следует, что наиболее эффективными методами ведения ВХР системы охлаждения являются использование комплексных программ ингибирования и пленкообразующих аминов. Одной из наиболее известных комплексных программ в нашей стране является программа компании GE Water; наиболее распространенными ПАА – хеламин и ОДА. Однако данные по влиянию всех перечисленных реагентов на скорость коррозии латуни отсутствуют.

Проведенный анализ качества добавочной и охлаждающей воды на ТЭЦ-8, ТЭЦ-25 и ТЭЦ-26 ОАО “Мосэнерго”, из которого следует, что качество воды в этих системах значительно отличается, и изменяется в течение сезона. Было установлено, что в данных системах охлаждения имеет место образование отложений солей жесткости и коррозия медьсодержащих сплавов. Кроме того, из расчета коэффициентов упаривания по щелочности, жесткости и хлоридам выявлено, что даже после внедрения ВХР с дозированием ОЭДФК в системе охлаждения ТЭЦ-8 ОАО “Мосэнерго” происходит интенсивное выпадение солей жесткости на теплопередающих поверхностях. Кроме того, было выявлено интенсивное протекание коррозионных процессов медных сплавов в тракте ТЭЦ-26 о чем говорит несоответствие коэффициентов упаривания по меди коэффициентам упаривания по остальным примесям.

Из приведенных данных следует, что состав охлаждающей воды различается значительно и может сильно влиять на протекание коррозионных процессов в тракте системы охлаждения. Поэтому были проведены опыты по изучению скорости коррозии латуни на водах, качество которых характерно для систем оборотного охлаждения в системе ОАО “Мосэнерго”, а также на воде, качество которой характерно для добавочной воды этой энергосистемы. В таблице 1. приведены данные о составе вод, которые использовались для проведения опытов. Из этих данных следует, что использованные в опытах воды значительно различаются, в первую очередь, по содержанию в них хлоридов и сульфатов, т.е. по наличию коррозионно-активных примесей.

Таблица 1.

Химический состав вод, на которых проводились опыты.

| Наименование показателя | рН, Ед. | Сухой остаток, мг/л | Хлориды, мг/л | Сульфаты, мг/л | Ж, мг-экв/дм3 | Щ, мг-экв/дм3 |

| Вода 1 | 8,40 | 321 | 29,7 | 26,4 | - | - |

| Вода 2 | 8,32 | 471 | 98,1 | 50,0 | - | - |

| Вода 3 | 8,45 | - | 71,8 | 44,4 | 5,68 | 4,0 |

| Вода 4 | 7,70 | 193 | 20,0 | 27,7 | 3,63 | 2,6 |

| Вода 5 | 8,89 | 323 | 54,2 | 46,9 | 5,60 | 3,9 |

Таблица 2

Результаты экспериментов по определению скорости коррозии латуни Л 68 на водах оборотных систем охлаждения.

| № испытуемой воды | Время испытаний, ч | Скорость коррозии, мг/м2*ч | Ошибка определения, % |

| Вода 1 (СCl- = 29,7 мг/дм3 ; CSO42- = 26,4 мг/дм3, рН = 8,4) | 790 | 3,40 | 8 |

| 3,12 | 7 | ||

| 3,21 | 4 | ||

| среднее значение | 3.24 | 3 | |

| Вода 2 (СCl- = 98,1 мг/дм3 ; CSO42- = 50,0 мг/дм3, рН = 8,32) | 1121 | 16,18 | 1 |

| 16,81 | 4 | ||

| 15,54 | 5 | ||

| среднее значение | 16,18 | 3 | |

| Вода 3 (СCl- = 71,8 мг/дм3 ; CSO42- = 44,4 мг/дм3, рН = 8,45) | 584 | 3,28 | 11 |

| 4,35 | 9 | ||

| 3,83 | 3 | ||

| среднее значение | 3,82 | 4 | |

| Вода 4 (СCl- = 20,0 мг/дм3 ; CSO42- = 27,7 мг/дм3, рН = 7,7) | 525 | 0,67 | 8 |

| 0,74 | 15 | ||

| 0,60 | 13 | ||

| среднее значение | 0,67 | 11 | |

| Вода 5 (СCl- = 54,2 мг/дм3 ; CSO42- = 46,9 мг/дм3, рН = 8,89) | 1460 | 0,74 | 7 |

| 0,92 | 14 | ||

| 0,54 | 14 | ||

| среднее значение | 0,73 | 9 |

Из экспериментальных данных следует (табл. 2), что воды систем охлаждения обладают повышенной коррозионной активностью по отношению к латуни Л 68. Было установлено, что скорость коррозии латуни в охлаждающей воде в основном зависит от концентрации хлоридов (рис. 2.). В результате обработки экспериментальных данных в программе Mathcad 13, было выведено уравнение, показывающее зависимость скорости коррозии латуни от концентрации хлоридов в охлаждающей воде:

Опыты по изучению влияния дозирования ОЭДФК, хеламина 9100 МК, ОДА и комплексной программы обработки охлаждающей воды реагентами компании GE Water на скорость коррозии латуни показали следующее.

Рис. 2. Изменение скорости коррозии латуни Л-68 в зависимости от содержания хлоридов в охлаждающей воде (рН =7,7 – 8,9).

Наличие ОЭДФК в охлаждающей воде в исследованном диапазоне концентраций (до 10 мг/дм3) приводило к повышению скорости коррозии латуни (рис. 3.).

Рис. 3. Влияние концентрации ОЭДФК на скорость коррозии латуни в воде № 4.

Опыты по влиянию хеламина 9100 МК на скорость коррозии латуни показали, что дозирование данного реагента в воду систем охлаждения приводит к увеличению скорости коррозии латуни Л 68 во всем диапазоне исследованных концентраций т.е. до 10 мг/дм3(табл. 3.).

Таблица 3.

Влияние концентрации хеламина на скорость коррозии латуни Л-68 в воде № 1, 2, 4.

| Схел, мг/дм3 | № образца | Скорость коррозии, мг/м2*ч | ||

| Вода № 1 | Вода № 2 | Вода № 4 | ||

| 0 | 1 | 3,40 | 16,18 | 0,67 |

| 2 | 3,12 | 16,81 | 0,74 | |

| 3 | 3,21 | 15,54 | 0,60 | |

| Средние значение | 3,24 | 16,18 | 0,67 | |

| 1 | 1 | 3,77 | 16,31 | 5,09 |

| 2 | 4,03 | 16,82 | 5,18 | |

| 3 | 3,34 | 16,18 | 5,15 | |

| Средние значение | 3,71 | 16,44 | 5,14 | |

| 5 | 1 | 5,22 | 22,00 | 4,71 |

| 2 | 5,09 | 20,99 | 4,71 | |

| 3 | 5,03 | 23,01 | 5,10 | |

| Средние значение | 5,11 | 22,00 | 4,84 | |

| 10 | 1 | 5,31 | 25,34 | 7,42 |

| 2 | 5,44 | 23,52 | 7,23 | |

| 3 | 6,01 | 27,15 | 7,17 | |

| Средние значение | 5,59 | 25,34 | 7,27 | |

Данные по влиянию дозирования ОДА показывали, что дозирование данного реагента в охлаждающую воду при температуре ≈ 25 °С во всем диапазоне исследованных концентраций (до 20 мг/дм3) не влияло на скорость коррозии латуни Л 68 (рис. 4).

Результаты испытаний по влиянию комплексной программы обработки охлаждающей воды реагентами GE Water (Inhibitor AZ 8101 в концентрации 15 мг/дм3 и реагент Depositrol BL 5313 в концентрациях от 0 до 15 мг/дм3) показывают, что данная обработка не позволяет снизить скорость коррозии латуни Л-68 в охлаждающей воде (рис. 5).

Рис. 4. Зависимость скорости коррозии латуни Л68 от концентрации ОДА в воде № 1.

Рис. 5. Изменение скорости коррозии латуни Л 68 при различных концентрациях реагента Depositrol BL 5313 в воде № 5 в присутствии реагента AZ 8101 в концентрации 15 мг/дм3.

Таким образом, результаты экспериментов показали, что ни один из рекомендуемых производителями реагентов, изученных в данной работе, не позволяет снизить скорость коррозии латуни Л-68 в охлаждающей воде различных систем охлаждения ОАО “Мосэнерго”.

Нами были рассмотрены результаты опытов по обработке поверхности конденсаторов турбин ПАА ОДА со стороны охлаждающей воды на скорость коррозии латуни и образования отложений на поверхности латунных трубок.

Данный способ имеет ряд преимуществ по сравнению с ингибированием охлаждающей воды, а именно:

1. Нет необходимости в постоянном дозировании в тракт дорогостоящих химических реагентов;

2. Продувочные воды системы охлаждения не содержат ингибиторов, ПДК на которые, как правило, невелики.

3. Поверхность защищена не только во время работы оборудования, но и во время простоев.

Результаты опытно-промышленных испытаний данного метода на ТЭЦ-8 и ТЭЦ-22 ОАО “Мосэнерго” показали, что обработка поверхности конденсаторов турбин ОДА позволяет существенно снизить как скорость коррозии латуни, так и скорость образования отложений на поверхности латунных трубок (табл. 4).

Таблица 4.

Скорость образования отложений и коррозии латуни Л 68 в воде систем охлаждения ТЭЦ-8 и ТЭЦ-22.

| Показатель | ТЭЦ-8 | ТЭЦ-22 | ||

| Образцы без обработки | Образцы, обработанные ОДА | Образцы без обработки | Образцы, обработанные ОДА | |

| Скорость образования отложений, мг/м2*ч | 1,93 | 0,59 | 56,0 | 28,0 |

| Скорость коррозии, мг/м2*ч | 4,38 | 1,46 | 0,86 | 0,62 |

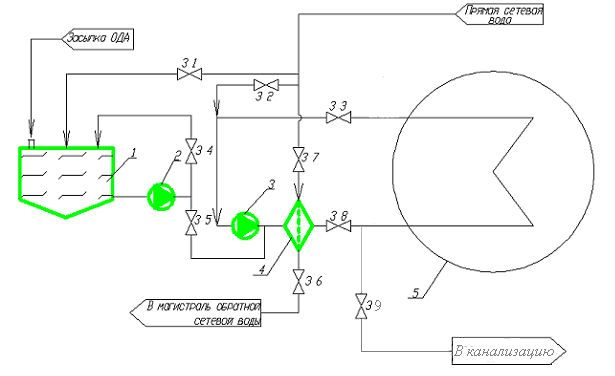

В рамках договора с ТЭЦ-22 ОАО “Мосэнерго” была разработана схема и методика проведения обработки конденсатора турбины Т-100 со стороны охлаждающей воды, приведенная на рис. 6.

Рис. 6. Схема обработки конденсаторных трубок турбины Т-100 водной эмульсией ОДА.

1 – бак водной эмульсии ОДА, 2 – насос рециркуляции и дозирования раствора реагента, 3 – циркуляционный насос, 4 – теплообменник, 5 – конденсатор.

Расчет экономической эффективности данного способа показал, что капитальные затраты на его проведение составляют 4.175.000 руб, годовая экономия – 5.094.000 руб, а период окупаемости – менее 10 месяцев.