Выбор параметров конвейеров и определение их производительности при транспортировании горных пород

| Вид материала | Задача |

СодержаниеQч можно принять без дополнительных расчётов соответствующей Q V – скорость движения ленты, м/с; k Lф), длины капитальной траншеи (L |

- Определение свойств горных пород и оценка сопротивляемости горных пород разрушению, 79.2kb.

- Исследование взаимосвязи параметров электромагнитных молотов с физико-механическими, 195.5kb.

- Внеклассное мероприятие: «Вудивительном мире камня» (экскурсия знакомство с минералами, 69.88kb.

- Экспериментальное обоснование прочности и разрушения насыщенных осадочных горных пород, 554.01kb.

- Тема: Минералы и горные породы, 19.13kb.

- Прогнозирование прочности и устойчивости горных пород по фрактальной размерности линии, 305.61kb.

- Учебно-наглядный комплекс : Коллекция минералов и горных пород, презентация. Ход урока, 14.55kb.

- Сибирское отделение ран, 599.36kb.

- Испытания материалов и облицовочных изделий из горных пород на соответствие требованиям, 4.14kb.

- Методика оценки напряженного состояния краевой части рудного массива при отработке, 214.81kb.

Работа №13

Выбор параметров конвейеров и определение их производительности

при транспортировании горных пород

А. Общие положения и исходные данные

Задача данной работы заключается в том, чтобы при известной мощности грузопотока уступа и заданных параметрах трассы конвейера определить необходимую ширину конвейерной ленты (тип ленты – резинотросовая), установить скорость ее движения, выбрать тип забойного, подъемного и магистрального конвейеров и привести их технические характеристики. Далее, с учетом параметров трассы необходимо установить количество конвейерных ставов и количество перегрузочных пунктов на каждом участке трассы. В заключении работы определяется возможная производительность сформированной системы конвейеров.

Содержание работы

1

Рис.1.

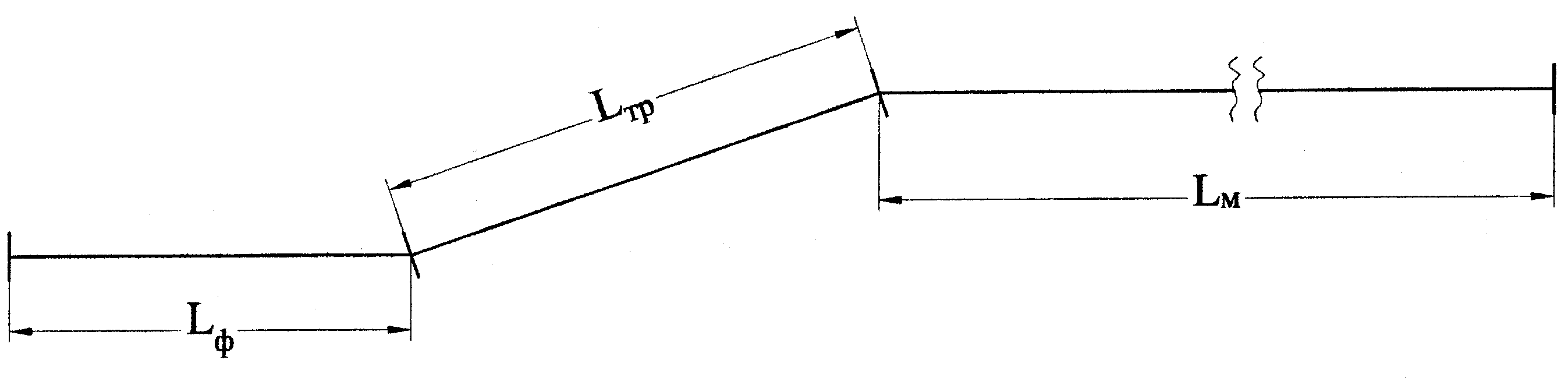

. В соответствии с условиями задания вычерчивается профиль трассы конвейеров (рис.1.)

2. Определяется часовая мощность грузопотока при работе на уступе одного экскаватора ЭКГ (при использовании в качестве загрузочного устройства бункера-дозатора). Модель экскаватора принимается в соответствии с работой №9.

, м3/ч.

, м3/ч.Величину Qч можно принять без дополнительных расчётов соответствующей Qт , установленной в работе №9

С учетом разрыхленного состояния породы на ленте Qч составит

, м3/ч;

, м3/ч;где kрл – коэффициент разрыхления породы на ленте конвейера (в зависимости от кусковатости пород kрл можно принимать равным 1,1 ÷ 1,3).

3. Определение ширины ленты забойного, магистрального и подъемного (наклонного) конвейеров

, м,

, м,где Сп – коэффициент производительности, зависящий от формы поперечного сечения груза на ленте (коэффициент наполнения лотка конвейера);

V – скорость движения ленты, м/с;

kу – коэффициент, учитывающий угол наклона конвейера.

3.1. Величина Сп принимается из табл.39 Приложения в зависимости от конструкции роликоопор (из условий задания) и величины угла откоса породы на ленте (табл.40 Приложения).

3.2. Скорость движения ленты принимается в соответствии с данными табл.41 Приложения в зависимости от свойств пород и производительности конвейера (Qч).

3.3. Величина коэффициента kу принимается по данным табл.1.

Таблица 1.

| Угол установки конвейера, град. | 0 ÷ 10 | 12 | 14 | 16 | 18 | 20 |

| Значение kу | 1 | 0,98 | 0,96 | 0,94 | 0,92 | 0,9 |

3.4. Определение Вл производится отдельно для горизонтальных (забойного и магистрального) конвейеров и для наклонного (подъемного) конвейера.

4. Проверка Вл по кусковатости транспортируемой породы

- при содержании в транспортируемой массе кусков аmax < 15%

Вл ≥ (2,3 ÷ 2,5) аmax , м;

- при содержании кусков аmax > 15%

Вл ≥ (3,3 ÷ 4) amax ,м.

5. Из полученных по расчету (пункты 3 и 4) значений Вл выбирается большее и округляется до стандартного значения ширины ленты (табл.42 Приложения).

6. В соответствии с принятой Вл и производительностью конвейера по табл.43 Приложения выбирается тип конвейера и приводится его техническая характеристика.

7. С учетом длины конвейера (по его технической характеристике), длины фронта работ на уступе ( Lф), длины капитальной траншеи (Lтр) и расстояния от карьера до отвала (Lм) определяется количество ставов конвейеров на каждом участке трассы и количество перегрузочных пунктов. Следует при этом иметь в виду, что в технической характеристике приведены максимальные значения длины става конвейеров, которую возможно уменьшить с учетом длины соответствующего участка трассы.

8. Определение возможной производительности системы конвейеров, в которую входят пункт загрузки, установленное расчетом количество ставов конвейеров и количество перегрузочных пунктов с неприводными устройствами.

Qск = Qч Tпл kгс , м3/год,

где Tпл –планируемое время работы конвейеров в году, ч;

kгс – коэффициент готовности системы конвейеров к работе.

Тпл = Ткал kи, ч;

где Tкал – календарное время работы в году, ч;

kи – коэффициент использования календарного времени (kи = 0,6 ÷ 0,65).

Tкал=24 Np, ч,

где Np – число рабочих дней в году.

Коэффициент готовности системы к работе определяется по выражению

kгс = kг1 kг2 … kг(n-1) kгn

где kг1 ÷ kгn – коэффициенты готовности каждой из соединенных последовательностью элементов систем.

Значения коэффициентов готовности можно принять в соответствии с табл.2.

Таблица 2.

| Элементы системы | kг |

| Ленточные конвейеры при транспортировке рыхлых и скальных пород | 0,96 ÷ 0,97 |

| Перегрузочный пункт | 0,96 ÷ 0,99 |