Учебное пособие для студентов среднего профессионального образования Специальность 1701 "Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)"

| Вид материала | Учебное пособие |

СодержаниеКонтрольные вопросы Студент должен Особенности обработки торцовых поверхностей Обработка канавок и отрезка. |

- Учебное пособие для студентов нефтехимических колледжей и техникумов Специальность, 3210.24kb.

- Программа и контрольные задания для студентов заочного отделения Специальность: 1701, 688.94kb.

- Государственный образовательный стандарт среднего профессионального образования государственные, 1346.06kb.

- Федеральный государственный образовательный стандарт среднего профессионального образования, 1074.58kb.

- Методические указания и контрольные задания для студентов заочной формы обучения гоу, 2389.4kb.

- Методические указания и контрольные задания для студентов заочного отделения специальность:, 848.08kb.

- «Материаловедение», 179.95kb.

- Формирование профессионально-значимых качеств личности в условиях личностно-ориентированного, 51.94kb.

- Система управления качеством подготовки техников по специальности 150411 – Монтаж, 102.4kb.

- Примерная программа профессионального модуля проведение подземного ремонта скважин, 226.39kb.

Контрольные вопросы:

- Какие резцы применяют для обработки наружных поверхностей?

- Как влияют разные значения элементов (углов) резцов на процесс обработки наружных цилиндрических поверхностей?

- Расскажите об условиях применения резцов с пластинками из твердых сплавов, из быстрорежущей стали, с минералокерамическими пластинками, со вставками из эльбора и поликристаллических сверхтвердых материалов?

- Расскажите об основных параметрах, определяющих режимы резания при точении?

Тема 1.3 Подрезка торцов и уступов. Проточка канавок и отрезка

Студент должен

знать:

- цепочку режимов резания при подрезании торца;

- конструкцию упорно-проходного и подрезного резца.

уметь:

- устанавливать деталь в патрон станка;

- проводить подрезку торцов;

- производить подрезку уступов и отрезку деталей

соответствующим отрезным резцов;

- контролировать размеры.

Оснащение рабочего места: то же, что и для темы 1.2, кроме того, набор различных прорезных, фасонных, отрезных и подрезных резцов; стальные и чугунные заготовки с предварительно обработанной наружной поверхностью типа валов диаметром 60…10 мм, различные фланцы, втулки и прутковый материал.

Упражнение по подрезанию торцов заготовок заключается в выполнении приемов, предусмотренных в предыдущих упражнениях (установка патрона, резца и заготовки, настройка станка на требуемую частоту вращения шпинделя). Заготовку закрепить в патроне с вылетом из кулачков не более 40…50 мм. Обработку выполнять подрезным торцовым отогнутым резцом с углом φ = 900 или проходным отогнутым резцом с углом φ = 450.

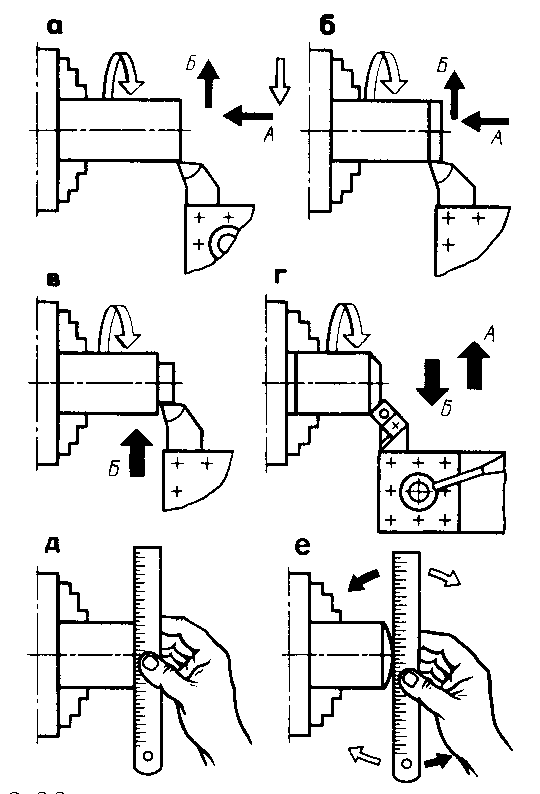

Обработку торца заготовки выполнять в такой последовательности: коснуться вершиной головки резца торца заготовки и отвести резец от заготовки на себя; установить резец на требуемый размер срезаемого слоя (глубину резания или припуск по торцу), перемещая его влево по стрелке А; подать резец по стрелке Б движением ручной поперечной подачи, уменьшая значение скорости движения подачи при подходе вершины резца к оси заготовки (рис. 1.59,а).

Для подрезки второго торца заготовки открепить заготовку, измерить ее длину, определить оставшийся припуск для обработки 2-го торца, закрепить заготовку в патроне другим концом. Переместить резец по стрелке А, отсчитывая перемещение по лимбу винта верхних салазок (или по лимбу движения продольной подачи каретки суппорта) от торца заготовки, оставив 0.1…0,2 мм на окончательное подрезание.

Подрезать торец путем перемещения резца к центру по стрелке Б движением поперечной ручной подачи (рис. 1.59, б). Отвести резец от заготовки в исходное положение. По лимбу винта верхних салазок суппорта подать резец влево на оставшийся припуск и подрезать второй торец окончательно (рис. 1.59, в). при подрезке торцов проходным отогнутым резцом с углом φ = 450 предварительный проход выполнять перемещением резца от наружной поверхности заготовки к центру (по стрелке А), окончательный проход – перемещением от центра к наружной поверхности заготовки по стрелке Б (рис. 1.59, г). Прямолинейность торца заготовки после обработки проверить измерительной линейкой (рис. 1.59, д, е). Выпуклость торца не допускается.

Рисунок 1.59

Приемы подрезания торцов

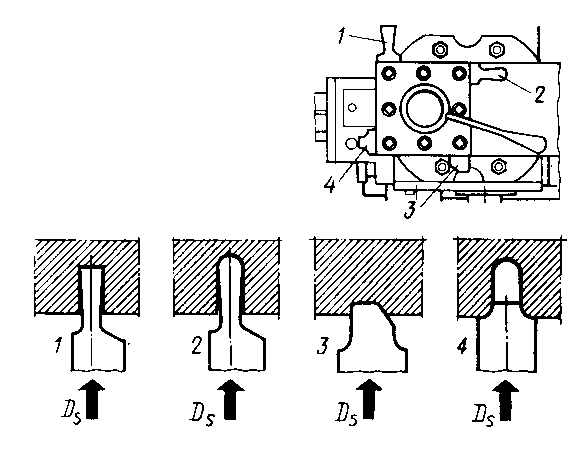

Упражнение по вытачиванию различных канавок выполняют прорезными резцами соответствующей формы с поперечной подачей суппорта (рис. 1.60), пользуясь шкалой лимба поперечной каретки суппорта. Диаметр вытачиваемой канавки измеряют штангенциркулем, ее глубину – стержнем глубинометра штангенциркуля (рис. 1.61), ширину канавки – измерительной линейкой, штангенциркулем или шаблонами.

1 - резец для канавок прямоугольного профиля;

2 - резец для полукруглых канавок; 3, 4 - резцы для фасонных канавок

Рисунок 1.60 Вытачивание канавок

Рисунок 1.61

Измерение глубины канавки

Для отрезки заготовок требуемой длины нужно выполнить следующие приемы:

- Установить и закрепить отрезной резец, при этом длина головки резца должна быть равна половине диаметра отрезаемой заготовки плюс 3…5 мм.

- Вставить пруток в отверстие шпинделя с левой стороны коробки скоростей. Вылет прутка из кулачков патрона на длину L должен включить длину l1 отрезаемой заготовки, ширину канавки а и расстояние b от левой стороны канавки до кулачков, которое должно примерно равняться диаметру заготовки (рис. 1.62, а).

- Подобрать скорость главного движения резания, по ее значению и диаметру заготовки определить частоту вращения шпинделя.

- П

ереместить отрезной резец правой вершиной головки от торца заготовки на требуемую длину l1 и ручным движением поперечной подачи без разгонки резцом отрезать заготовку (рис. 1.62,б).

Рисунок 1.62

Приемы отрезания заготовок

Широкую канавку (больше ширины резца) вытачивают поперечным и продольным движениями подач с разгонкой резцом за несколько проходов, для чего резец устанавливают на размер правой стороны канавки от торца детали и подают резец по лимбу поперечной подачи на глубину на 0,5 мм меньше, чем задано по чертежу, оставив припуск для окончательного прохода. Затем отводят резец на себя в исходное положение, смещают резец влево на ширину канавки (с учетом ширины режущей кромки резца), подают резец по лимбу поперечной подачи на полную глубину канавки и, перемещая его слева направо, обрабатывают дно канавки окончательно (рис. 1.62, в).

Этот же способ применяют для уменьшения трения боковых сторон отрезного резца об образующиеся торцовые поверхности отрезаемой заготовки.

При отрезке заготовки нельзя отламывать ее от основного прутка на ходу станка. Чтобы на торце отрезной заготовки не оставалась бобышка, режущую кромку резца можно заточить под углом 5…100 относительно оси вращения заготовки (при правой вершине резца угол в плане ε = 80…850). В этом случае правая вершина головки резца опережает левую и прорезание произойдет до самого центра. Оставшийся на торце прутка конический выступ удаляют путем продолжения поперечной подачи резца (рис. 1.62, г).

При отрезке заготовок большого диаметра для уменьшения дрожания и возможности поломки резца применяют изогнутый отрезной резец с тонкой и длинной головкой, который устанавливают режущей кромкой вниз, а заготовку (шпиндель с патроном) вращают в обратном направлении (рис. 1.62, д).

Все приведенные выше упражнения по обтачиванию цилиндрических поверхностей и подрезке торцов повторить несколько раз, после чего обработать заготовки, необходимые для проведения следующих занятий или изготовления деталей для продукции, выпускаемой учебными мастерскими.

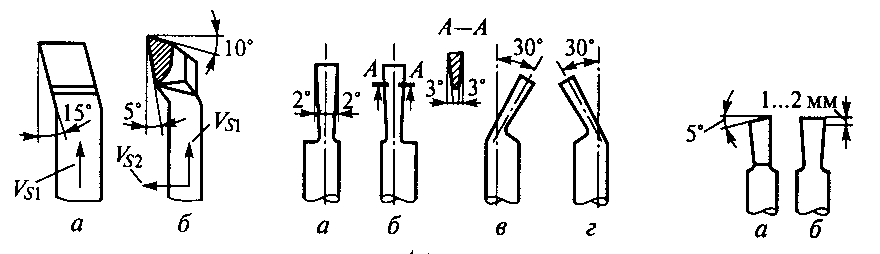

Особенности обработки торцовых поверхностей (рис. 1.63). Торцы и уступы обрабатывают подрезными, проходными отогнутыми или проходными упорными резцами.

Подрезной резец предназначен для обработки наружных торцовых поверхностей. При подрезании торца движение подачи резца осуществляется перпендикулярно к оси обрабатываемой заготовки. Подрезной резец (рис. 1.63, б) позволяет обрабатывать различные торцовые и другие поверхности с продольным и поперечным движениями подачи.

Подрезные резцы изготовляют сборными с пластинами из быстрорежущих сталей или твердых сплавов. Главный задний угол α = 10...15°, передний угол γ выбирают в зависимости от обрабатываемого материала.

а - для обработки

наружных торцов;

б - для работы с

продольной VS2 и

поперечной VS1

подачами

Рисунок 1.63

Подрезные резцы

а - прямой левый;

б - прямой правый;

в - отогнутый левый;

г - отогнутый правый

Рисунок 1.64

Прорезные резцы

а - для получения ровного торца у отрезаемой детали;

б - для уменьшения шероховатости поверхности, получен-ной после отрезки

Рисунок 1.65

Отрезные резцы

Скорость резания для обработки торцов и уступов обычно на 20% выше, чем при обработке наружных цилиндрических поверхностей, так как время участия резца в процессе резания незначительно и он не успевает нагреться до критической температуры.

Обработка канавок и отрезка. Узкие канавки обрабатывают прорезными резцами. Форма режущей кромки резца соответствует форме обрабатываемой канавки. Прорезные резцы (рис. 1.64) бывают прямые и отогнутые, которые, в свою очередь, делятся на правые и левые. Чаще применяют правые прямые и левые отогнутые прорезные резцы.

Жесткость детали не всегда позволяет прорезать канавки заданной ширины за один проход резца. Канавку шире 5 мм в нежесткой детали прорезают за несколько проходов резца с поперечным движением подачи. На торцах и по диаметру канавки оставляют припуск 0,5...1 мм для чистовой обработки, которую выполняют этим же резцом или канавочным резцом с размером режущей кромки, равным заданному размеру канавки.

Заготовки и детали разрезают отрезными резцами (рис. 1.65). Ширина режущей кромки отрезного резца зависит от диаметра отрезаемой заготовки и может быть равна 3; 4; 5; 6; 8 и 10 мм. Длина головки отрезного резца должна быть несколько больше половины диаметра d прутка, от которого отрезают заготовку (l>0,5d).

Отрезные резцы изготовляют цельными, а также с пластинами из быстрорежущей стали или твердого сплава. Для уменьшения трения между резцом и разрезаемым материалом головка резца сужается к стержню под углом 1...20 (с каждой стороны резца), угол λ = 0°, задний угол α = 12°.

Отрезные резцы следует устанавливать под прямым углом к оси обрабатываемой заготовки. Установка режущей кромки резца выше оси обрабатываемой заготовки (даже на 0,1 - 0,2 мм) может привести к его поломке, а при установке режущей кромки резца ниже оси заготовки на торце детали остается необработанный выступ. Расстояние от торца приспособления для закрепления прутка до обработанного торца прутка не должно превышать диаметра отрезаемого прутка.

При резании хрупкого материала заготовка отламывается раньше, чем резец подойдет к центру заготовки, в результате чего на торце заготовки остается выступ (бобышка). Для получения ровного торца режущую кромку резца выполняют под углом 5...10° (рис. 1.65, а).

Для уменьшения шероховатости поверхности, полученной после отрезки, на задних вспомогательных поверхностях резца делают фаски шириной 1...2 мм (рис. 1.65, б). Поперечная подача при обработке канавок - 0,05...0,3 мм/об (для стальных деталей диаметром до 100 мм).

Скорость резания при обработке канавок и отрезке заготовок - 25...30 м/мин для резцов из быстрорежущих сталей и 125...150 м/мин для твердосплавных резцов.

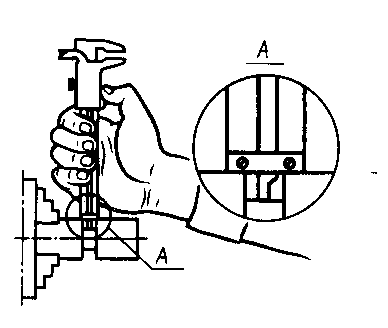

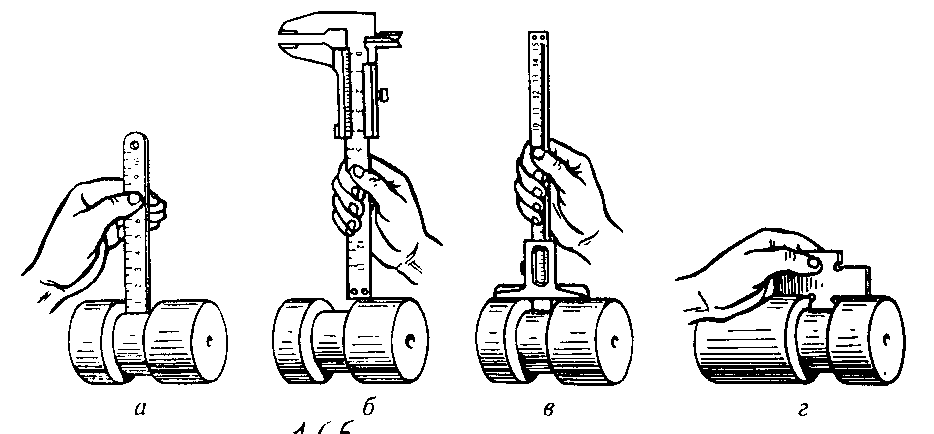

Контроль наружных уступов, торцов и канавок. Глубину канавок на наружной поверхности детали измеряют линейкой, штангенциркулем, штангенглубиномером и шаблоном-уступомером (рис. 1.66).

а - линейкой; б - штангенциркулем; в - штангенглубиномером;

г - шаблоном-уступомером

Рисунок 1.66 Измерение глубины канавки

Ширину обработанного участка до уступа измеряют линейкой в том случае, если не требуется большой точности измерения. При более высоких требованиях к точности измерения лучше использовать штангенциркуль, а при серийном производстве деталей - шаблон-уступомер. Проходная сторона шаблона (ПР) при измерении должна упираться в обработанную цилиндрическую поверхность детали, а непроходная сторона (НЕ) - в наружную цилиндрическую поверхность детали.

Контрольные вопросы:

- Назовите резцы и режимы резания, применяемые при обработке торцов и уступов?

- Расскажите о способах протачивания канавок и отрезки заготовок?

- Как устроен штангенциркуль, предельные скобы и как ими пользоваться?

- Расскажите, как измеряют уступы и канавки?

Тема 1.4 Обработка отверстий

Студент должен

знать:

- конструкцию сверла;

- цепочку режимов резания при сверлении.

уметь:

- затачивать сверло;

- выбирать режимы резания при сверлении и сверлить отверстия;

- производить контроль обработки отверстия;

- рассверливать и растачивать отверстие резцом.

Оснащение рабочего места: то же, что и для темы 1.2., кроме того, патрон трехкулачковый самоцентрирующийся; патрон четырехкулачковый; планшайба с планками и болтами; трехкулачковый сверлильный патрон; двухкулачковый сверлильный патрон; переходные конические втулки Морзе 2/3 и ¾; спиральные сверла диаметром 8…15 мм с цилиндрическим хвостовиком; спиральные сверла диаметром 15…20 мм с коническим хвостовиком; подрезные и расточные резцы различной длины для растачивания сквозных и глухих отверстий; центровочные сверла; заготовки стальные и чугунные диаметром 25…100 мм и длиной 60…150 мм; плакаты; образцы токарных работ с обработанными отверстиями (желательно с вырезами или в разрезе); инструменты для контроля отверстий (штангенциркуль, кронциркуль, штангенглубинометр); чертежи обрабатываемых деталей; щетка-сметка; защитные очки.

Обработку отверстий на токарных станках выполняют различными режущими инструментами, выбор которых зависит от вида заготовок ( в сплошном металле или с отверстием предварительно полученным литьем, ковкой или штамповкой), формы отверстия (цилиндрической, конической, ступенчатой, сквозной и т.п.), точности и шероховатости поверхности отверстия.

Заготовки крепят в шпинделе станка и сообщают им вращательное движение, а режущие инструменты – в пиноли задней бабки (реже – в резцедержателе на суппорте станка) и сообщают им поступательное движение подачи. В зависимости от формы и размеров заготовку крепят в трехкулачковом патроне, на планшайбе с помощью планок и болтов или другими способами.

Обработку отверстий в сплошном металле заготовки производят спиральными сверлами. Когда длина отверстия превышает 5…10 диаметров, при так называемом глубоком сверлении, применяют специальные сверла (ружейные, пушечные, шпиндельные, кольцевые, центровочные и др).

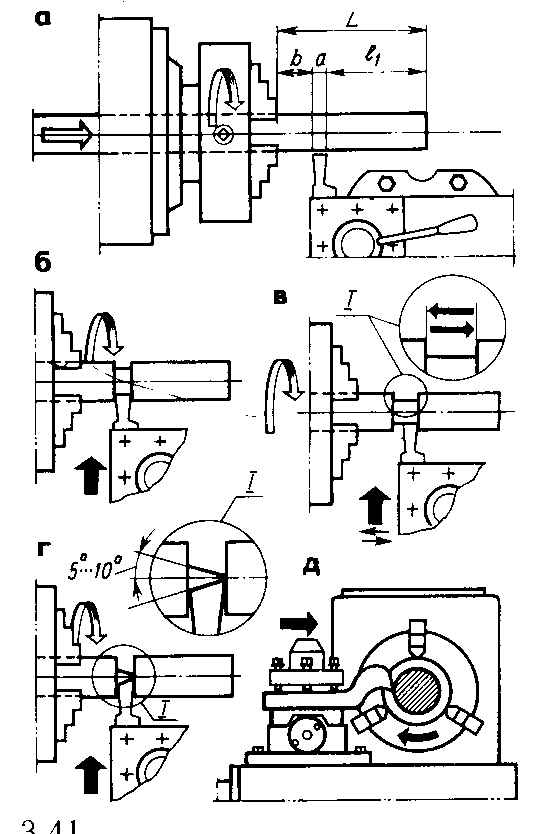

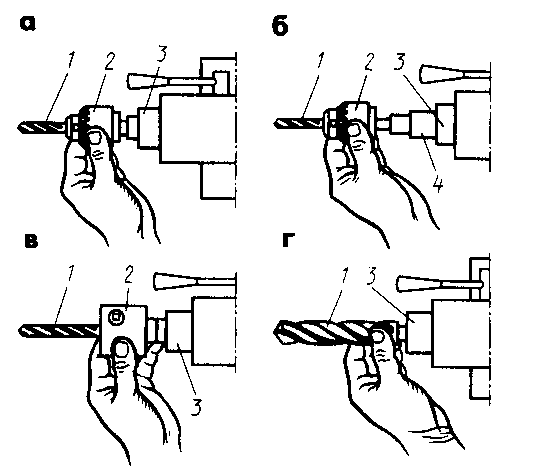

Спиральные сверла диаметром до 10 мм с цилиндрическим хвостовиком закрепляют в трехкулачковом сверлильном патроне, который устанавливают непосредственно в коническое отверстие пиноли задней бабки (рис. 1.67, а). Если конус хвостовика сверлильного патрона меньше конуса конического отверстия пиноли, то необходимо использовать переходную коническую втулку 4 (рис. 1.67, б). Спиральные сверла диаметром более 10 мм с цилиндрическим хвостиком закрепляют в двухкулачковом сверлильном патроне, обладающем большей силой зажима (рис. 1.67, в).

1 - сверло; 2 - патрон; 3 - пиноль; 4 - переходная втулка

Рисунок 1.67 Способы закрепления сверл на

токарном станке

Спиральные сверла с коническими хвостовиками устанавливают непосредственно в коническом отверстии пиноли задней бабки станка (рис. 1.67, г), а когда конус сверла меньше конического отверстия пиноли, то с помощью одной или нескольких переходных втулок.

Различают предварительное и окончательное сверление. При предварительном сверлении диаметр сверла подбирают меньше окончательного диаметра на размер припуска, оставленного для окончательной обработки. После предварительного сверления, т.е. сверление сверлом большего диаметра, зенкерования, развертывание или растачивание отверстия резцом. Выбор вида дальнейшей обработки зависит от точности обрабатываемого отверстия.

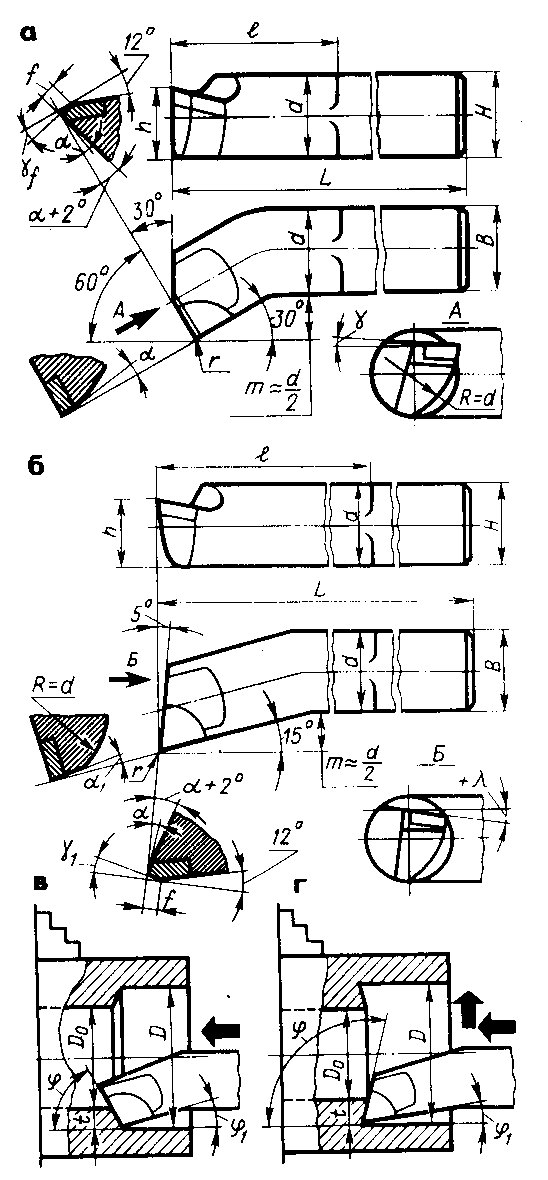

Увеличение диаметра уже имеющегося в заготовке отверстия и придание ему необходимой формы (цилиндрической, конической, ступенчатой) с помощью расточных резцов называется растачиванием. Расточной резец, устанавливаемый в резцедержатель суппорта станка, должен иметь консольную часть, выступающего из резцедержателя на длину, большую длины растачиваемого отверстия заготовки. Геометрические элементы расточных резцов и элементы режимов резания при расставании аналогичны этим параметрам при обтачивании цилиндрических заготовок проходными резцами. На рис. 1.68. приведены конструктивные и геометрические элементы расточных резцов и способы растачивания различных видов отверстий.

а - для обработки сквозных отверстий;

б - для обработки глухих и ступенчатых отверстий; в - растачивание гладкого отверстия; г - растачивание отверстия с уступом

Рисунок 1.68 Токарные расточные резцы и способы растачивания гладких отверстий и с уступами

Упражнение по сверлению отверстий в сплошном металле заключается в выполнении следующих приемов.

- Подобрать сверло для сверления сквозного цилиндрического отверстия. Если отверстие требует последующей обработки (зенкерования, развертывания, нарезания резьбы и т.п), то диаметр сверла может быть выбран по таблице 4.1.

Таблица 4.1 Рекомендуемые диаметры сверл в зависимости от их назначения, мм

| Номинальные диаметры обработки | Сверление | ||||||

| На проход | под зенке-рование | под развер- тывание | под метри- ческую резьбу | ||||

| Точная сборка | Грубая сборка | ||||||

| под болты, винты и шпильки | под заклепки | под болты, винты и шпильки | под заклепки | ||||

| 1 1,2 1,4 1,6. 2 2,3 2,5 2,6 3 3,5 4 4,5 5 6 7 8 10 12 13 14 15 16 18 20 22 24 27 30 33 36 39 42 | 1,2 1,4 1,6 1,8 2,2 2,5 2,7 2,8 3,2 3,7 4,2 - 5,2 6,3 7,3 8,3 10,5 12,5 - 14,5 - 16,5 18,5 20,5 22,5 24,5 28,0 31,0 34,0 37,0 40,0 43,0 | 1,1 1,3 1,5 - 2,1 2,4 - 2,7 3,1 3,6 4,1 - 5,1 6,2 7,2 8,2 10,3 - 13,5 - - 16,5 - 21,0 23,0 - - 31,0 - - - - | - - - - - - - - - - - 6,0 7,0 - 9,0 11,0 13,0 - - - 17,0 20,0 22,0 23,0 26,0 29,0 32,0 36,0 39,0 43,0 44,0 | - - - - 2,3 2,6 - 3,1 3,5 4,0 - - 5,7 6,7 7,7 8,7 10,5 - 14,0 15,0 - 17,0 - - 24,0 - - 32,0 - - - - | - - - - - - - - 3,1 - 4,1 - 5,1 6,1 - 8,1 10,1 - - - - 14,25 16,25 17,5 19,5 21,5 24,5 27,5 - 33,0 - 39,0 | - - - - - 2,1 2,4 - 2,9 - 3,9 - 4,8 5,8 6,7 7,7 9,7 11,7 12,7 - 14,7 15,5 17,5 19,5 21,5 23,5 25,5 29,5 32,5 35,5 - 41,5 | 0,75 0,95 1,1 - 1,6 1,9 - 2,15 2,5 - 3,3 3,6 4,2 5,0 - 6,7 8,4 10,1 - 11,8 - 13,8 15,3 17,3 19,4 20,9 - 26,4 - 31,9 - 37,4 |

- Закрепить сверло в зависимости от его размера и конструкции в сверлильном патроне или непосредственно в пиноли задней бабки.

3. Закрепить заготовку в зависимости от ее размеров и формы в трехкулачковом самоцентрирующемся или в четырехкулачковом патроне.

4. Подрезать проходным отогнутым резцом торец заготовки и в центре его сделать зацентровку – углубление конической формы для направления сверла при врезании (рис. 1.69, а). Вместо этого углубления можно выполнить надсверливание торца коротким сверлом большого диаметра, закрепленным в пиноли задней бабки.

- Сверлить сквозное отверстие сверлом требуемого диаметра, осуществляя подачу вращением маховичка задней бабки и охлаждая сверло смазачно-охлаждающей жидкостью.

Сверление глухого отверстия отличается тем, что при его обработке надо выдерживать заданную длину отверстия l (рис. 1.69, б). Сверление и рассверливание сквозных, глухих, ступенчатых отверстий заключается в выполнении приемов, предусмотренных в предыдущем упражнении, т.е. подрезании торца заготовки резцом, зацентровке и сверлении. Затем производят рассверливание отверстия сверлом большего диаметра или зенкером. Сверление глухого ступенчатого отверстия отличается от сверления отверстия одного диаметра тем, что обработку выполняют последовательно двумя сверлами, выдерживая заданную глубину для каждой ступени (рис. 1.69, в, г).