Методические указания к практическим и лабораторным работам по

| Вид материала | Методические указания |

- Методические указания по лабораторным работам Факультет: электроэнергетический, 554.73kb.

- Методические указания к лабораторным работам по курсу, 438.32kb.

- Методические указания к электронным лабораторным работам по курсу физической химии, 2388.82kb.

- Методические указания к лабораторным работам по дисциплине «Материаловедение и ткм», 215.09kb.

- Методические указания к лабораторным работам №1-5 для студентов специальности 210100, 363.6kb.

- Методические указания к лабораторным работам для студентов специальности 210100 "Автоматика, 536.56kb.

- Методические указания по лабораторным работам По дисциплине, 929.67kb.

- Методические указания по лабораторным работам По дисциплине, 803.46kb.

- Методические указания по практическим работам По дисциплине, 193.22kb.

- Методические указания к лабораторным работам Самара 2007, 863.04kb.

министерство образования и науки российской федерации

Северо-кавказская государственная гуманитарно-технологическая академия

Кафедра «Технология пищевых производств»

Устройство и принцип действия

тестомесильных машин малой производительности

Методические указания

к практическим и лабораторным работам по дисциплинам:

«Оборудование малых предприятий производства хлеба, макаронных и кондитерских изделий» для студентов специальности 260202, «Оборудование предприятий общественного питания» для студентов специальности 260601

г. Черкесск,

2011г

Методические указания составлены на основе примерной и рабочей программ по дисциплинам: «Оборудование малых предприятий производства хлеба, макаронных и кондитерских изделий», «Оборудование предприятий общественного питания» в соответствии с Государственным образовательным стандартом высшего профессионального образования по специальностям 260202 «Технология хлеба, кондитерских и макаронных изделий» и 260601 «Машины и аппараты пищевых производств»

Обсуждены и одобрены на заседании кафедры «Технология и оборудование пищевых производств» (протокол № от 2011г.)

Утверждены методическим объединением (секцией) учебно-методического совета

Северо-кавказской государственной гуманитарно-технологической академии по инженерно техническим дисциплинам (протокол № 2011г.)

Публикуются по решению учебно-методического совета Северо-кавказской государственной гуманитарно-технологической академии (протокол № 2011г)

Составители: ст. преподаватель Боташева Х.Ю.,

зав. лабораторией Коркмазов Р.М.,

ассистент Бисилов Н.У.

Рецензент:

Канд. тех. наук, Казиев Ш.М.

Содержание

- Цель работы.

- Порядок выполнения работы.

- Некоторые теоретические сведения о процессах замеса теста.

- Назначение и классификация тестомесильных машин малой производительности.

- Устройство и принцип действия тестомесильных машин малой производительности.

- Изучение конструкции, принципа действия и эксплуатации лабораторной тестомесилки ЕТК- 1М.

- Основы расчета тестомесильной машины периодического действия.

- Содержание и порядок оформления отчета о работе.

- Список литературы.

1.Цель работы

Целью данной работы является:

1) знакомство с назначением и классификацией тестомесильных машин малой производительности, а также с процессами, происходящими при замесе теста, изучение конструкций и их принципа действия, а так же приобретение навыков по расчетам и составлению их принципиальных кинематических схем.

2)изучение конструкции, принципа действия и эксплуатации лабораторной тестомесилки ЕТК- 1М

2. Порядок выполнения работы.

Приступая к работе, студент должен изучить настоящие методические указания и рекомендуемую литературу. Затем студент может приступить к практическому изучению и проведению необходимых измерений тестомесильных машин (по указанию преподавателя).

В заключение студент составляет и оформляет отчет, в соответствии с требованиями, изложенными в разделе 7 настоящих методических указаний, и сдает его преподавателю.

Из общего количества времени (4 часа), отводимого на выполнение лабораторной работы следует затратить:

на изучение методических указаний и рекомендуемой литературы – 1 час;

на практическое изучение и измерение отдельных элементов тестоприготовительного агрегата, а также на проведение необходимых расчетов – 2 часа;

на оформление и сдачу отчета – 1 час.

3.Некоторые теоретические сведения о процессе замеса теста.

Замес теста осуществляется в рабочей камере тестомесильной машины в течение 0,5-4,0 мин., в результате тщательного перемешивания компонентов и механической его проработки, существенно влияющей на структуру и свойства теста, интенсивность его созревания и качество готового продукта.

Процесс замеса пшеничного теста существенно отличается от замеса ржаного и является более сложным. В пшеничном тесте образуется губчатый, упругий клейковинный каркас, тесто становится эластичным и упругим. Для ржаного теста характерны пластичность, высокая вязкость, слабые упругость и растяжимость. При замесе теста механическая проработка наиболее существенно влияет на качество пшеничного теста.

В результате замеса образуется однородная упругопластичная капиллярно-пористая масса, содержащая муку, воду, дрожжи и прочие компоненты; в ней активно протекают физические, коллоидные, микробиологические и ферментальные процессы.

Для анализа и постадийного обоснования рабочих параметров следует рассмотреть физическую модель процесса, предложенную Х.Д. Чейнтером, которая приведена на рис. 1.

Первая стадия – смешивание компонентов – завершается образованием трёхфазной смеси с высокой равномерностью распределения компонентов замеса. Здесь происходит увлажнение сухих компонентов, их диспергирование, аэрация, сорбция влаги поверхностью частиц. Эта стадия должна проводиться как можно быстрее, чтобы достичь равномерного смешивания компонентов с минимальной затратой энергии. При медленном же перемешивании одновременно будет происходить набухание частиц муки с образованием комочков и повышением когезии, затрудняющих дальнейшее равномерное распределение компонентов.

Вторая стадия – собственно замес – характеризуется выравниванием влагосодержания, диффузией влаги внутрь частиц муки, набуханием белков и переходом в раствор водорастворимых компонентов муки. Здесь заметно возрастает усилие сдвига массы и, следовательно, потребление энергии на привод месильной машины. При набухании большую часть влаги забирают белковые вещества – глиадин и глютения (имеющие водопоглотительную способность около 200%), альбумин и глобулин (могут набухать неограниченно). Набухшие белки образуют гидрогель. Водопоглощение крахмала муки составляет 40 %, однако скорость поглощения влаги крахмалом выше, чем белками. Вязкость массы теста увеличивается при добавлении окислителей. На скорость течения второй стадии замеса оказывают влияние свойства муки, степень измельчения крахмальных зёрен, температура и рецептурные добавки, вносимые в тесто. При поглощении влаги белки пшеничной муки сильно увеличиваются в объёме, образуя клейковинный каркас, скрепляющий набухшие зёрна и нерастворимые частицы муки. Вторая стадия замеса не требует энергичной механической проработки массы.

Третья стадия – пластификация – сопровождается структурными изменениями крахмальных зёрен и образованием клейковинной решётки, связывающей крахмальные зёрна. При этом они частично измельчаются и обволакиваются белковыми плёнками, которые также претерпевают структурные изменения. Благодаря образованию межмолекулярных соединений появляются молекулы-гиганты молекулярной массой около 105. Такие структурированные плёнки создают хороший газоудерживающий каркас теста.

Третья стадия требует усиленного механического воздействия. При этом изменяются структурно-механические свойства клейковины, происходит её измельчение, выравнивание структуры теста, что в дальнейшем при брожении способствует образованию равномерной мелкой пористости.

В зависимости от конструкции тестомесильной машины, температуры замеса t и интенсивности воздействия на тесто длительность процесса может изменяться в широких пределах, а также совмещаться по времени.

Замес в конечном итоге должен обеспечивать равномерное перемешивание всех компонентов, получение теста с определёнными свойствами и создание предпосылок для обеспечения оптимальных условий последующих этапов технологического процесса: брожения, деления, формования, расстойки и выпечки.

Параметры Параметры Параметры

Готовое

тесто

t, τ, U1 t, τ, U2 t, τ, ρ, U3

Жидкая фаза

Соль

Белки клейковины

9

10

1

5

3

Дрожжи

1

Микроорганизмы

Нерастворимые

белки и

углеводы

Крахмал

Мука

1

Липиды

Набухшее

тесто

Рецептурные добавки

6

1

2

Ферменты

Растворимые

белки и

углеводы

Трехфазная

смесь

Вода

7

3

4

Крахмал

Воздух

Воздух

Воздух

Твердая фаза

8

7

Каратиноиды

Газообразная фаза

Рис.1. Теоретическая модель замеса теста: I – предварительное смешивание; II – собственно замес; III – пластификация; 1 – увлажнение;

2 – аэрация; 3 – сорбция; 4 – диспергирование; 5 – растворение;

6 – набухание; 7 – окклюзия; 8 – окисление; 9 – образование интерполярных связей; 10 – структурообразование.

4. Назначение и классификация тестомесильных машин малой производительности.

Тестомесильные машины предназначены для приготовления опары (закваски) и теста – при двухфазном тестоведении и только теста – при однофазном. Последовательно в них осуществляются следующие технологические операции: дозирование компонентов опары (закваски), ее замес, брожение, дозирование компонентов теста, его замес, брожение и, наконец, передача теста для дальнейшей обработки.

Указанная последовательность технологических операций приведена для случая двухфазного тестоведения. При однофазном (безопарном) тестоведении технологические операции, связанные с опарой (закваской) отсутствуют. Как правило на малых предприятиях применяют безопарный способ тестоведения, то есть все компоненты замешивают одновременно.

Для замеса теста применяют различные тестомесильные машины, которые можно классифицировать по следующим признакам:

-по схеме тестоведения: на однофазные и двухфазные;

-по способу управления рабочими процессами: на машины с ручным управлением и на машины с автоматическим управлением;

-по характеру работы: машины периодического и непрерывного действия;

-по типу емкости: машины с подкатными или съемными дежами;

-по расположению и характеру движения месильного органа :с вертикальной и горизонтальной осью вращения- рабочего органа, тихоходные (15-60 об/мин) и быстроходные(80-280 об/мин)

-по конструкции месильного органа: спиральные, лопастные, роторные и др.

5.Устройство и принцип действия тестомесильных машин малой производительности.

Каждая тестомесильная машина состоит из четырех основных элементов: привода, месильного органа, емкости для замеса теста, органов управления. В России и за рубежом выпускают большое количество машин малой производительности с оригинальными характеристиками. Устройства для замеса жидкого или бисквитного теста еще называют взбивальными машинами. Они отличаются повышенной частотой вращения рабочего органа.

В качестве примера можно выделить такие марки Российского производства: ТММ- 1М, МТИ-100, взбивальные машины МВ-35,МВ-60; pзарубежного производства итальянская SIGMA SLA 25/35/40 СИГМА, шведская AGRENGO MIXER A-40 и другие

Таблица 1

Техническая характеристика машин

| Характеристики | ТММ-1М | МВ-60 | Sigma sla | Agrengo Mixser |

| Рабочая емкость дежи, л | 140 | 60 | 20и40 | 40 |

| Частота вращения раб органа, об/минуту | 27 | 70-316 | 25-280 | 38-275 |

Мощность электродвигателя, кВт | 1,7 | 1,7 | 1,1 | 1,1 |

| Масса, кг | 350 | 480 | 107 | 175 |

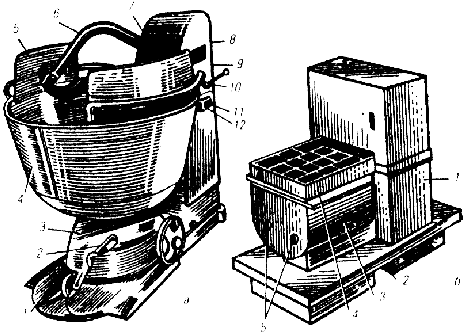

Тестомесильная машина ТММ-1М

Машина состоит из плиты, корпуса, привода, установленного корпусе машины, дежи на трехколесной тележке и месильного рычага с лопастью.

На чугунной фундаментальной плите собраны вертикальный корпус с приводом, а также дежа емкостью 140 л, укрепленная на трехколесной тележке. Внутри корпуса размещен редуктор, электродвигатель, цепная передача и кривошип, соединенный с месильным рычагом.

На боковой стенке корпуса расположены кнопки управления машиной. Машина комплектуется тремя сменными дежами. Во время замеса дежа вращается в сторону, противоположную вращению месильного рычага. Над дежой установлены щиты для предотвращения выбрасывания теста и защиты обслуживающего персонала. Рабочим органом служит месильный рычаг, который изогнут и на конце имеет лопасть.

Принцип действия: Вращение от электродвигателя через два редуктора и цепную передачу получают одновременно тестомесильный рычаг и дежа. Благодаря одновременному вращению дежи и тестомесильного рычага в противоположные стороны, загруженная продукция интенсивно перемешивается и образует однородную массу, насыщенную воздухом.

Эксплуатация ТММ- 1М: Дежу вкатывают на чугунную плиту при поднятом месильном рычаге и оградительных щитах. Проверяют скрепление дежи с приводом Опускают месильный рычаг и щитки. Выполняют правила техники безопасности и безопасности труда. Загружают машину продукцией и приступают к работе. Норма загруженности дежи: для жидкого теста 80-90%, крутого на 50% ее вместимости. Невыполнение этих условий приводит к перегрузке двигателя, быстрому износу и поломке машины.

Продолжительность перемешивания должна соответствовать заданной технологии. Превышение времени замеса ведет к его перегреву и нежелательным изменениям клейковины теста.

После окончания работы поднимают месильный рычаг и защитные щитки нажимают на педаль, скатывают дежу с чугунной плиты. Затем проводят санобработку машины. Очищают щеткой, промывают теплой водой, протирают поверхность машины влажной, а затем сухой тканью.

Машина ТММ-1М широко применяется на предприятиях общественного питания, так как является самым надежным отечественным и экономичным оборудованием .

При появлении неисправностей необходимо немедленно остановить машину и пригласить мастера по обслуживанию данного оборудования.

Изображенная на рисунке тестомесильная машина МТМ-15 служит для замеса крутого теста для пельменей, чебуреков и домашней лапши. Устройство ее существенно отличается (см рис1.).Вращение от электродвигателя через червячно-цилиндрический редуктор передается двум лопастям, которыми перемешиваются загруженные продукты. Дозагрузка ингредиентами возможна во время работы машины через защитную решетку.

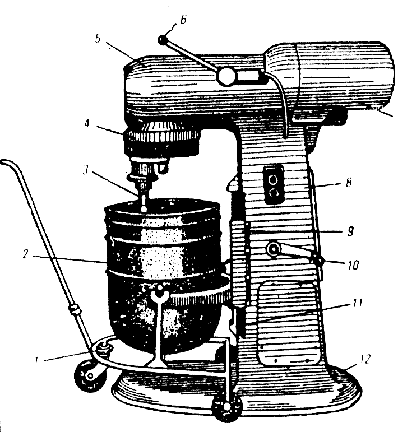

Взбивальная машина МВ-60

Машина предназначена для перемешивания и взбивания теста и других продуктов на малых предприятиях общественного питания.

Она состоит из чугунной плиты, электродвигателя с коробкой скоростей, взбивателя, бака и трехколесной тележки. Для установки бака на машину имеется специальный кронштейн с зажимами ,который снабжен механизмом подьема и опускания. Машина комплектуется тремя взбивателями: крюкообразным, плоскорешетчатым и прутковым. МВ-60 имеет коробку скоростей, рукоятка которой установлена на поверхности корпуса приводной головки. На корпусе машины размещен кнопочный пускатель и маховик подъема и опускания кронштейна.

Эксплуатация МВ-60: Перед началом работы проверяют санитарное состояние машины. После этого бак закрепляют на кронштейне машины и на вертикальном валу устанавливают сменный взбиватель, соответствующий обрабатываемому продукту. Сменный взбиватель устанавливают на вал хвостовиком и поворачивают против часовой стрелки до упора. При этом штифт вала должен попасть в паз хвостовика взбивателя.

В бак загружают продукты и вращая маховик, поднимают кронштейн с баком в верхнее положение так, чтобы между взбивателем и дном бака был зазор не менее 5 мм. Убедившись в том, что взбиватель не касается стен и дна бачка, с помощью коробки скоростей устанавливают нужную скорость. Изменять скорость вращения взбивателя во время работы запрещается. В таких случаях машину останавливают, изменяют скорость вращения взбивателя и вновь включают.

После окончания работы машину выключают, опускают кронштейн с баком в нижнее положение и снимают взбиватель. Взбиватель и бачок промывают горячей водой и просушивают. Машину протирают влажной, а затем сухой тканью.

Таблица 2

Возможные неисправности и способы их устранения.

Неисправности | Возможные причины | Способы устранения |

| Рукоятка переключателя скоростей не фиксируется в установленном положении | Ослаблено напряжение винта, поджимающего пружину | Затянуть винт |

| При крайнем верхнем положении кронштейна с баком взбиватель задевает дно бака | Не правильная регулировка верхнего упора болта упора | Установить регулировочный болт так, чтобы при верхнем положении кронштейна между дном и взбивателем бы зазор 5 мм. |

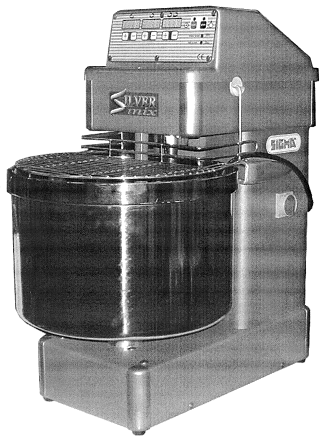

Тестомесильная машина SIGMA SLA 40.

Предназначена для замеса теста для хлеба и пиццы, в т. ч. и теста до 80% влажности (итальянский хлеб «Чиабатто»)

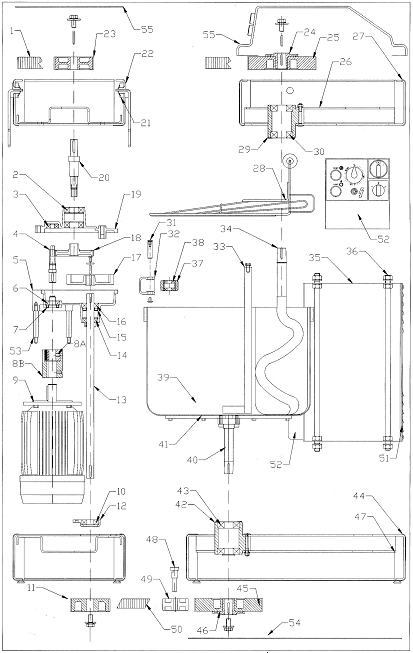

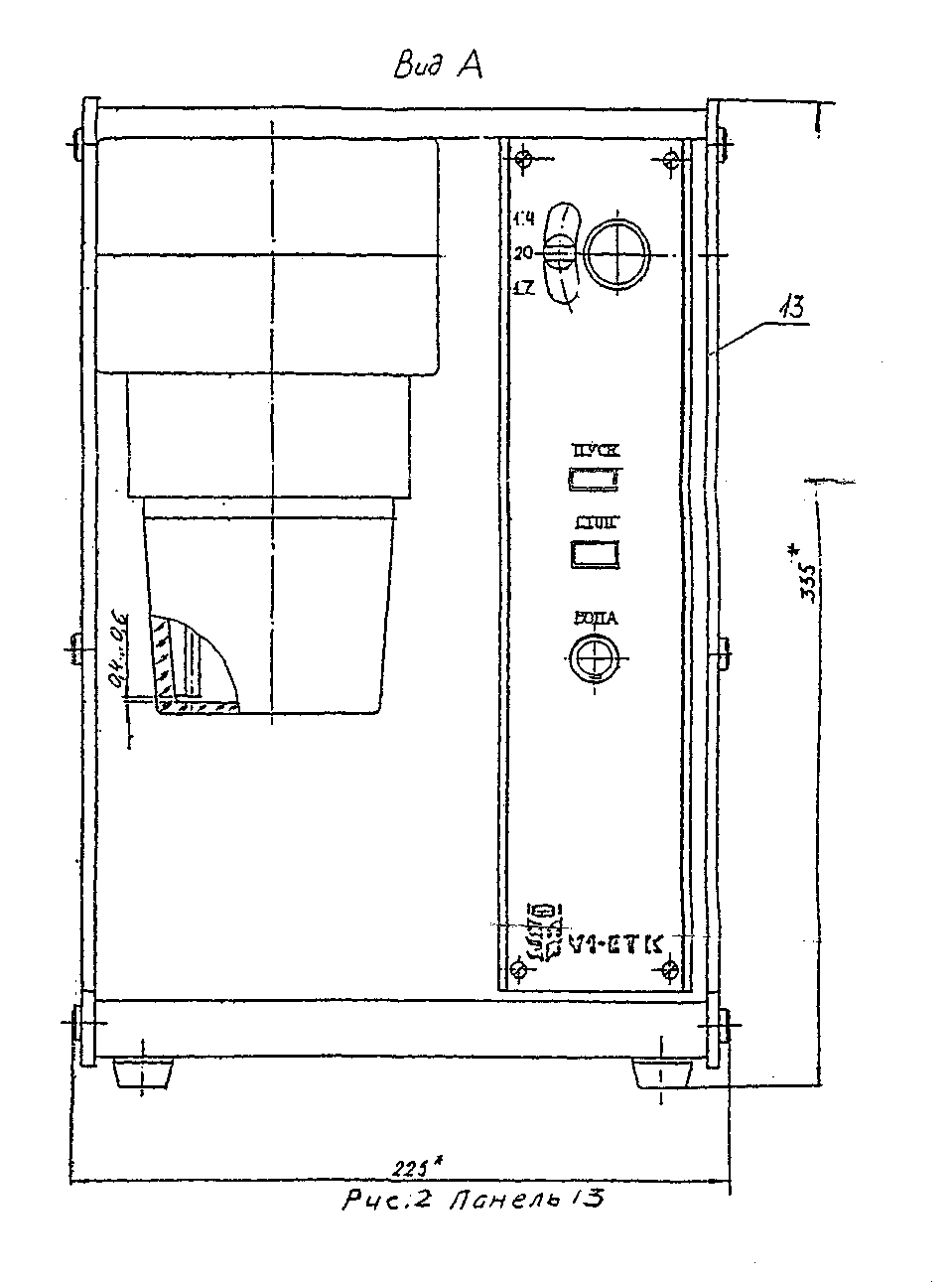

Устройство SIGMA SLA 40. Рис.3. Общий вид тестомесильной машины SIGMA SLA 40.Машина состоит из следующих основных частей: станины с приводом; вращения дежи; корпуса; контролирующие и задающие панели с дисплеем; редуктора с мультипликатором скорости и ременной передачей; электродвигателя; дежи; защитной решетки; планетарного спаренного спирального месильного органа.

Установка машины:

- установить машину через резиновые опоры на прочное основание;

- провести электроэнергию силовым кабелем 4x1,5. Нулевой провод должен быть подключен на клемму «масса». Автоматическая защита должна быть рассчитана на 6А.

Рис.4 Схема привода спиральных рабочих органов и дежи SIGMA SLA 40: 1.Ремень зубчатый; 9.Электродвигатель; 11.Ведущий шкив; 13.Ведущий вал; 23.Ведущий шкив; 24.Ведомый шкив; 39.Дежа; 34.Спирали; 40.Вал привода дежи; 45.Ведомый шкив; 50.Ремень.

Эксплуатация машины: После проверки электрического соединения следует проверить правильность расположения дежи. Включить машину с помощью главного выключателя на боковой стенке машины.

Внимание: предохранительная решетка дежи должна быть опущена. Нажать кнопку «Старт». Дежа начнёт вращаться по часовой стрелке. Если дежа вращается против часовой стрелки, отключить питание и перекинуть два фазных провода на вводе силового напряжения (выполняет электрик!).

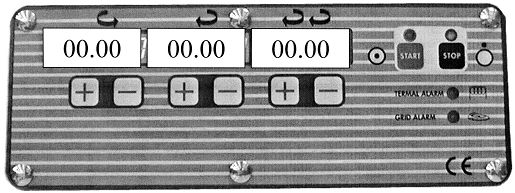

Органы управления и отображения различных режимов замеса находятся на контрольной панели:

- кнопка «Старт» позволяет начать уже выработанный рабочий цикл;

- кнопки с графическими символами комментирующие вращение спиралей и позволяющие установить время работы в секундах:

а) в стандартном направлении;

б) в обратном направлении;

в) вторую скорость вращения спиралей;

Они также показывают оставшееся время работы.

- контрольные лампочки, уточняющие тревогу: «Термальная» в случае перегрева двигателя, или «Решетка», если решетка на деже открыта.

При включении главного включателя все дисплеи буду показывать время 1 мин. После нажатия «Старт», дежа и спирали начнут вращаться против часовой стрелки, как показывает стрелка на первом таймере слева.

Не нажимая кнопку «Старт», можно предварительно установить время замеса теста на 3-х дисплеях.

Рис.5. Контрольная панель.

Для этого нажатием кнопок (+) или (-), находится под каждым дисплеем, изменяем время работы каждого рабочего цикла. Нажатием кнопки «Старт» цикл замеса будет происходить в другом режиме.

С помощью таймеров аппарат остановится, когда установленное время истечет. Решетка откроется автоматически, магнит отключится и выпустит поднос, держащий дежу.

В автоматическом режиме можно сохранять до 20 заданных программ в памяти аппарата, а также соответственное время приготовление теста. При этом кнопку «Стоп» держать в нажатом состоянии 5 сек. Контрольная лампочка «Старт» будет мигать.

При этом 1-ый дисплей показывает номер программы с 1 по 20 (например «Pr.01»), 2-ой дисплей – выбранный с 1 по3 цикл (например «Gr.02»), 3-й дисплей показывает время работы, установленное для рабочего цикла, выбранного на 2-ом дисплее.

Чтобы сохранить установки, необходимо держать «Стоп» нажатой 2 сек. Дисплей будут показывать сообщение «MEM On», подтверждая, что программа сохранена.

После этого для выхода из режима установки необходимо нажать «Старт». Высветится один из номеров программы и «Старт» перестанет мигать. Вторичное нажатие на «Старт» запустит в работу машину по выбранной программе.

Во время работы машины:

- не переполнять дежу (24кг муки+13,5-14,5воды) но не более 40-42кг теста;

- в дежу залить воду, затем добавить постепенно муку;

- в процессе замеса добавить другие ингредиенты (соль, дрожжи, масло и т.д.);

- при замесе густого теста масса теста значительно снижается;

Техника безопасности:

- всегда проверяйте зануление или заземление аппарата;

- немедленно нажать «Стоп» в случае сигнальных ламп «Термальная» или «Решетка»;

- не открывать электрическую панель дисплея, бокового выключателя;

- не отключать механически (принудительно) кнопки защиты решетки;

- чистка, обтирание и смазка машины во время работы запрещена.

Стандартное обслуживание:

- прекратите подачу напряжения и вытащите вилку из розетки (двойной разрыв напряжения).

- Тесто на станине и в деже убирают пластиковой палочкой и влажной тряпкой. Моющие средства применяют только нейтральные (те, что для мытья посуды).

- Для обслуживания машины, как правило, 1 раз в 6 месяцев можно проверить натяжение ремней. Для этого перевернуть машину набок, тем самым открыть доступ к передаче привода дежи. Ослабить винты на колесе натяжения ремней и натянуть ремень. Закрыть винт обратно. Ремень должен прогибаться на 3-5 мм от нажатия пальца. Зубчатый ремень (передача от шкива электродвигателя на спиральные шнеки) не требует натяжения весь срок эксплуатации до капитального ремонта. Он находится в верхней части машины. Все подшипники в машине водонепроницаемые, и повторная смазка осуществляется при ремонте.

Таблица 3

Возможные неисправности и способы их устранения.

| Проблемы | Возможные причины | Решение |

| При повороте главного выключателя лампочка не загорается. |

|

|

| При нажатии кнопки «Старт» аппарат не начинает работать. |

|

|

| Периодический шум. |

|

|

| Постоянный шум. |

|

|

Неисправности устраняет механик технологического оборудования мини-пекарни.

Тестомесильная машина AGRENCO MIXER типа А-20.

Предназначена для замеса крутого и жидкого теста, взбивания жидки пищевых смесей, а также в качестве привода съемного оборудования (мясорубки, измельчителя сухарей, орехов и т.д.)

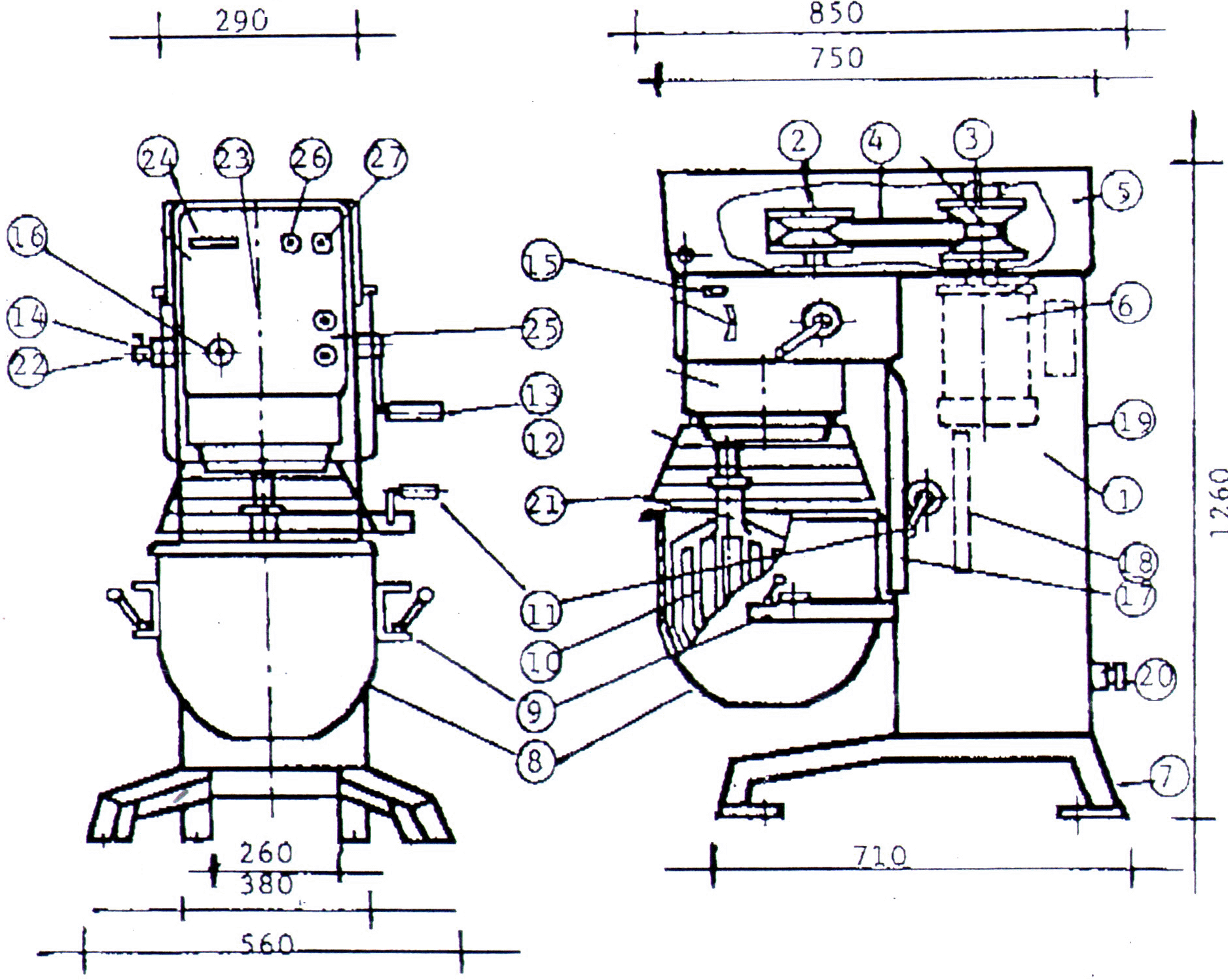

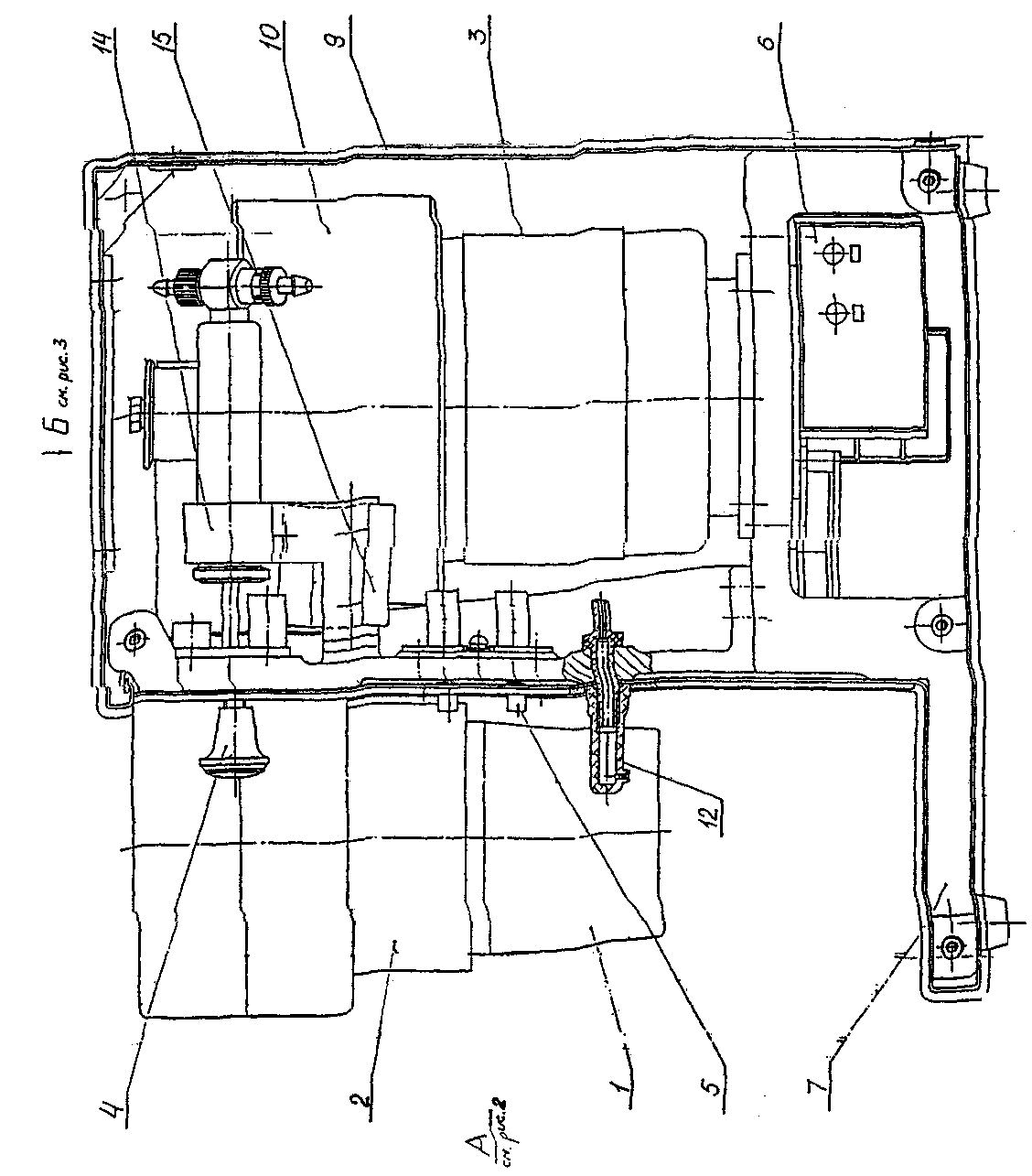

Состоит из корпуса, электродвигателя, подъемного механизма, дежи, планетарного механизма с валом, панели управления.

Рис.6. 1.Корпус; 2.Ведомый шкив; 3.Ведущий шкив; 4.Ремень; 5.Защитный корпус; 6.Электродлигатель 1,1 кВт; 7.Станина; 8.Съемная дежа; 9.Подъемный механизм с эксцентриками крепления дежи; 10.Съемный месильный орган; 11.Ручка для подъема дежи вручную; 12.Планетарный механизм с валом; 13.Рукоятка плавного изменения скорости вращения месильного вала; 14,22-электрическая розетка со штепсельным разъемом; 15.Предохранитель; 16.Таймер замеса; 17.Передяя крышка; 18.Устройство подъема дежи; 19.Обечайка корпуса; 20.Заземление; 21.Защитный выключатель; 23.Панель управления; 24.LED-дисплей; 25.Кнопка автоматического подъема дежи; 26.Кнопка пуска – зеленая; 27.Кнопка пуска – красная.

Установка машины:

- установить машину через резиновые опоры на прочное основание;

- провести электроэнергию силовым кабелем 4x1,5. Нулевой провод должен быть подключен на клемму «масса». Автоматическая защита должна быть рассчитана на 6А.

Эксплуатация машины: После проверки электрического соединения следует проверить правильность расположения дежи. Включить машину с помощью главного выключателя на боковой стенке машины.

Внимание: предохранительная решетка дежи должна быть опущена. Пуск и остановка миксера должны осуществятся на самой малой скорости. Скорость можно изменить только во время работы миксера. Следить, чтобы во время работы миксера не попадали посторонние предметы в дежу.

Мыть корпус, вал, планетарный механизм водой, но не высокого давления! Вручную также моют дежу, взбивалку для теста, крюк, проволочную взбивалку, мясорубку. Миксер нужно регулярно смазывать через насадку, расположенную на верху ведомого шкива, а также смазывать механизмы подъема дежи. Подтягивание ремня и точки смазывания механизма подъема находятся под верхним кожухом. Отключайте через штепсельный разъем электрической сети перед обслуживанием машины.

Запуск машины. Обслуженная машина готова к работе. Необходимо в соответствии с технологическим процессом подобрать рабочий орган, например для густого теста – крюк, и закрепить его на валу планетарного месильного органа. Благодаря сложной конфигурации месильного органа масса теста в процессе замеса перемешивается по сложной траектории, в результате обеспечивается его интенсивная механическая обработка. В миксерах это прослеживается особенно четко, поэтому замес длится несколько минут вместо 12-20 мин (в зависимости от свойств муки). Время замеса устанавливается таймером (рис.7) и им контролируется. Скорость вращения месильного органа устанавливается рукояткой вариатора (справа) (13).

Количества муки, воды и других ингредиентов не должно превышать 50-80% объёма дежи.

После окончания замеса и остановки месильного органа кнопкой 3,кнопкой 14для автоматического отпускания дежи, отпускаем дежу вниз. Месильный орган при этом не мешает съему дежи с готовым тестом. Затем тесто подлежит предварительной расстойке и делению.

Рис.7. Панель управления тестомесильной машины AGRENGO MIXER типа А-20.

Панель; Кнопка пуска – зеленая ; Кнопка остановки – красная; Таймер; Винты; Кабель электрический (зелёный и желтый) (клемма подключения с пружиной 10);Красный провод; Лимб с делениями; Дисплей; Кнопка подъема и отпуска дежи.

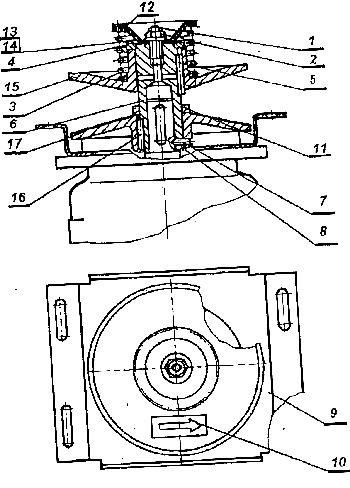

Рис. 8. Вариатор тестомесильной машины

AGRENGO MIXER типа А-20.

Смазочное устройство; Штифт; Пружина; Клипса; Ключ; Спаренная муфта; Штифт; Клипса; Фланец; Стрелка направления вращения шкива; Шайба; Диск с канавками; Кольцо с пружиной; Пружина; Подвижная часть шкива; Ключ; Диск.

Особенностью вариатора является возможность плавного регулирования передаточного числа на ведомый шкив за счет изменения диаметра ведущего шкива тестомесильной машины, что достаточно хорошо просматривается на рис. 8. За счет сжатия пружины вращением рукоятки диаметром шкива уменьшается (ремень садится глубже в паз шкива). Особенностью регулирующего устройства является возможность изменения передаточного числа только при работающей машине.

После изучения устройства и правил эксплуатации тестомесильных машин с разрешения преподавателя приступить к выполнению лабораторной работы.

6. Изучение конструкции, принципа действия и эксплуатации лабораторной тестомесилки ЕТК- 1М

6.I. НАЗНАЧЕНИЕ ИЗДЕЛИЯ

Тестомесилка лабораторная УТ-ЕТК (далее тестомесилка) предназначена для механизированного замеса теста при определении количества качества клейковины в цельномолотом зерна и муке при массе замешиваемой муки 0,01...0,05 кг по ГОСТ 13586.1-68 и ГОСТ 27839-88.

Тестомесилка применяется на хлебоприемных, мукомольных и хлебопекарных предприятиях, а так же в лабораториях ГХИ и научно-исследовательских организациях.

Нормальная работа тестомесилки гарантируется при температуре окружающего воздуха от +10 до +35 С и. относительной влажности 55 ± 15% при 20°С (климатическое исполнение УХЛ4 по ГССТ 15150-69).

Напряжение питающей сети ~ 220В.

6.2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Производительность, замесов/ч, не менее .. …………………………40

Продолжительность замеса, с ……………………………………….18-60

Частота вращения рабочего органа

(на холостом ходу), с-1 (об/мин) ……………………………………..10±0,3(600±60)

Установленная мощность, кВт ……………………………………… .0,25

Габаритные размеры, мм, не более:

длина …………………………………………………………………….320

ширина …………………………………………………………………..225

высота …………………………………………………………………....335

Масса, кг, не более ……………………………………………………...25

Средняя наработка на отказ, замесов, не менее ………………………7110

Установленная безотказная наработка, замесов , не менее………….. 3210

Установленный полный срок службы, лет, не менее …………………6

Полный средний ресурс, замесов, не менее…………………………….33720.

Среднее время восстановления работоспособного

состояния, ч, не более…………………………………………………….8

6.3... УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Принцип работы тестомесилки заключается в смешивании компонентов, помещенных в дежу, образования в ней теста и его интенсивном перемешивании пальцами вращающейся головки, движущейся по эпициклоидам относительно неподвижных стенок дежи.

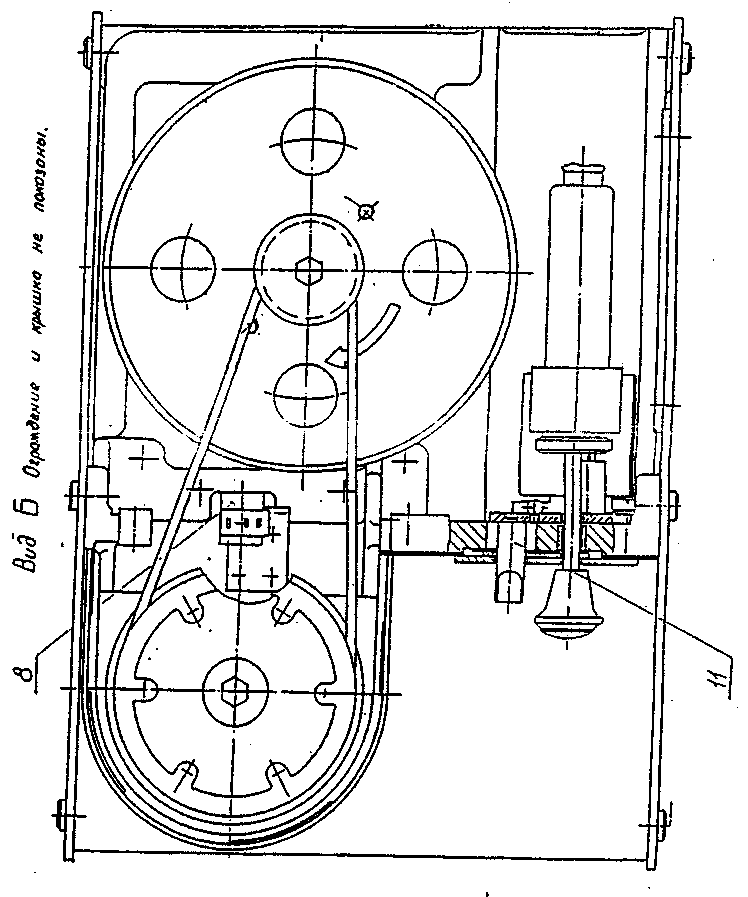

Устройство и конструкция тестомесилки изображены на рис.1-3.

Тестомесилка состоит из следующих составных частей: дежи – 1, месильной головки 2,

привода - 3, узла - подачи воды - 4, панели управления -5, электропанели - 6, корпуса - 7 и ограждающих декоративных панелей.

Дежа устанавливается в полость головки и фиксируется байонетным зажимом.

Месильная головка представляет собой планетарный редуктор, имеющий косозубую цилиндрическую передачу. Дежа головки связана с механизмом блокировки запуска электродвигателя. Блокировка срабатывает при неправильной установке дежи или ее отсутствии. Регулировка блокировки — производится перемещением уголка - 8. Для доступа и блокировке необходимо снять ограждение - 9.

В головке применены подшипники: приводной вал - 60202 ГОСТ 7242-81 и

60029 ГОСТ 7242-81, водило - 1000900 ГОСТ 8338-75.

Привод состоит из ременной передачи, маховика - 10 и электродвигателя.

Узел подачи воды предназначен для выпуска порции вода (дозы) 14, 17, и 20 мл с точностью ±2%.

В узле используется шприц разборный взаимозаменяемый ТУ64-1-789-83 под узлом подачи вода усыновлен поддон - 15.

Узел снабжен 3-х позиционным переключателем доз - 11.

На верхней и боковой крышке корпуса имеется смотровое окно для наблюдения за работой узла подачи воды.

На лицевой части корпуса расположен штуцер выпуска дозы воды – 12.

6.4.. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

Запрещается работать с неисправной блокировкой.

Запрещается снимать дежу до полной остановки головки.

Тестомесилка должна быть надежно заземлена путем подсоединения к наружному контуру заземления.

6.5. ПОДГОТОВКА К РАБОТЕ

Перед началом работы необходимо убедиться в исправности тестомесилки и надежности срабатывания блокировки. Для этого необходимо при снятой деже нажать кнопку «пуск». Запуск двигателя не должен осуществится.

Установить дежу на место, нажать кнопку «пуск».Двигатель должен включится и отключится через 18 с.

Для проверки узла подачи воды необходимо под штуцер подставить дежу, вытянуть шток узла подачи воды на себя до упора и вдвинуть до упора обратно.

Операцию повторить несколько раз ,убедившись в отсутствии пузырьков воздуха внутри колбы.

Регулировка настройки точности дозы производится перемещением кронштейна -14 после снятия панели-13.

6.6. ПОРЯДОК РАБОТЫ

Подготовку исходных продуктов к анализу и обработку теста после замеса проводят в соответствии с ГОСТ 13586.1-63 и ГОСТ 27839-?

В дежу при помощи узла подачи воды налить требуемую порцию и высыпать подготовленную массу размолотого зерна (шрота) или муки.

Переключатель доз переводить в требуемое положение только при вдвинутом штоке.

Вставить дежу в головку, повернуть ее в пазах до упора для надежного закрепления и нажать кнопку "Пуск".

После окончания замеса и полной остановки головки вынуть дежу и извлечь из нее тесто.

В случае неравномерного замеса теста процесс повторяют, т.е. не вынимая дежу с тестом, еще раз нажимают на кнопку "Пуск".

Не допускается оставлять шток подачи в выдвинутом положении.

6.7. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

6.7. 1. Ежесменно необходимо:

- мыть теплой водой дежу и рабочий орган от остатков теста и вытирать насухо;

- протирать насухо корпус тестомесилки от просыпа муки и влаги;

- перед началом работы проверить срабатывание блокировки.

6.7. 2. Один раз в год производить проверку точности выдаваемой порции воды.

Исходя из того, что объем порции воды численно равен массе (плотность воды I г/см3), проверку ведем на массе выдаваемых порций.

Для этого необходимо:

а) выполнить - операции по п.6.2;

б) выпускать заданную порцию воды в предварительно взвешенный стакан;

в) взвесить полученную порцию;

г) найти относительное отклонение действительного значения объема (массы) от номинального по формуле:

где

- относительное отклонение действительного значения

- относительное отклонение действительного значения! объема (массы) порции воды от номинального, %;

— действительное значении объема (массы) порции воды

— действительное значении объема (массы) порции водыVН - номинальное значение объема (массы) порции воды установленное на

переключателе доз (14 ,17 и 20 см3)

переключателе доз (14 ,17 и 20 см3)Максимальное относительное отклонение не должно превышать 2%

Проверку каждой порции производить в десятикратной повторности, порции воды взвешивать на лабораторных весах ГОСТ 24104-30.

6.7.3. Один раз в год производить смазку трущихся деталей переключателя доз бытовым машинным маслом.

Возможные неисправности и способы их устранения

| Неисправность, ее внешнее проявление | Возможная причина | Способ устранения |

| I. He включается двигатель. | I. Отсутствует напряжение сети. 2.Сгорел предохранитель. 3.Нарушилась работа блокировки. | Устранять неисправность внешней сети. Заменить плавкие вставки. Отрегулировать блокировку |

| 2. Пальцы месильного органа не вращаются при включении двигателя. | 2. Пальцы месильного органа не вращаются при включении двигателя. | Очистить кожух головки от теста влажной ветошью. Заменить зубчатое колесо месильной головки. |

Дежа -1, месильная головка -2, привод -3, узел подачи воды -4, панель управления -5, электромотор -6, корпус -7, уголок -8, ограждение -9, маховик -10, переключатель доз -11, штуцер -12, кронштейн -13, поддон -15.

7. Основы расчета тестомесильной машины периодического действия.

Расчет тестомесильной машины периодического действия выполняется при создании новой конструкции либо при уточнении технических данных существующей машины, подвергшейся реконструкции с целью совершенствования её рабочего процесса. При создании новой машины расчет начинается с обоснования выбора единичной мощности (производительности). За тем определяется вместимость дежи, далее производится расчет баланса энергозатрат, расчет мощности, потребляемой для привода тестомесильной машины, подбор электродвигателя и редуктора. После этого выполняются прочностные расчеты, которые здесь не рассматриваются, так как порядок их выполнения является общим для всех машин. На основании расчета энергозатрат дается оценка мероприятий по совершенствованию рабочего процесса тестомесильной машины.

Производительность тестомесильной машины выбирается из расчета обеспечения тестом печей хлебопекарни. Если тестомесильная машина уже установлена то делаем поверочный расчет.

Производительность тестомесильной машины определяется по формуле, кг/ч.

где

– производительность печи по горячему хлебу, кг/ч;

– производительность печи по горячему хлебу, кг/ч;У – упек в процентах к горячему хлебу;

–коэффициент, учитывающий возможные остановки на регулирование и очистку,

–коэффициент, учитывающий возможные остановки на регулирование и очистку,  =1,2…1,3.

=1,2…1,3.Затем определяется вместимость дежи по формуле,

где

–длительность замеса теста, с;

–длительность замеса теста, с; – длительность вспомогательных операций, с;

– длительность вспомогательных операций, с; – плотность теста, кг/

– плотность теста, кг/ ;

;k1– коэффициент заполнения месильной камеры, k1 = 0,4…0,5.

При выполнении поверочного расчета производительность тестомесильной машины по

известной вместимости дежи определяется по формуле, кг/ч.

известной вместимости дежи определяется по формуле, кг/ч.

Далее составляется баланс энергозатрат на рабочий процесс

А = А1 + А2 + А3 + А4 (4)

А = А1 + А2 + А3 + А4 (4)где А1 – работа, затрачиваемая на перемешивание массы, Дж;

А2 – работа, затрачиваемая на перемещение месильных лопастей, Дж;

А3 – работа, затрачиваемая на нагрев теста и соприкасающихся с ним металлических частей машин, Дж;

А4 – работа, затрачиваемая на изменение структуры теста, Дж.

Опуская промежуточные математические преобразования, приводим формулы для определения слагаемых уравнения.

Определить работу А4 весьма затруднительно. В первом приближении её можно вычислить из баланса энергий замеса в эксперименте. Поскольку структурные изменения в тесте зависят от интенсивности замеса, А4 приближенно можно определить так:

А4 = (0,05…0,10) А1 (8)

Значение величин, входящих в (5) – (7):

r1, r2 – малый и большой радиус месильной лопасти, м;

– число месильных лопастей;

– число месильных лопастей; – высота месильных лопастей, м;

– высота месильных лопастей, м; – толщина месильных лопастей, м;

– толщина месильных лопастей, м; – угол атаки месильной лопасти,…°;

– угол атаки месильной лопасти,…°; – вертикальная проекция месильной лопасти, м;

– вертикальная проекция месильной лопасти, м; – шаг месильной лопасти, м;

– шаг месильной лопасти, м; – частота вращения месильной лопасти, с–1;

– частота вращения месильной лопасти, с–1; – средняя вязкость теста, Па·с;

– средняя вязкость теста, Па·с; – зазор между торцом месильной лопасти и корпусом, м;

– зазор между торцом месильной лопасти и корпусом, м; – зазор между нижней кромкой месильной лопасти и корпусом, м;

– зазор между нижней кромкой месильной лопасти и корпусом, м; – коэффициент подачи теста, равный 0,5;

– коэффициент подачи теста, равный 0,5; – плотность материала месильной лопасти, кг/м3;

– плотность материала месильной лопасти, кг/м3; – плотность тест, кг/м3.

– плотность тест, кг/м3.Далее определяется мощность электродвигателя привода тестомесильной машины по формуле, Вт

где

– КПД основных механизмов тестомесильной машины;

– КПД основных механизмов тестомесильной машины; – КПД промежуточных механизмов привода (вариатора, редуктора); при их отсутствии

– КПД промежуточных механизмов привода (вариатора, редуктора); при их отсутствии  = 1.

= 1.В зависимости от величины

по каталогу подбирают приводной электродвигатель. Допускать увеличение мощности свыше 20% по сравнению с расчетной не следует, так как при этом значительно снижается КПД электродвигателя.

по каталогу подбирают приводной электродвигатель. Допускать увеличение мощности свыше 20% по сравнению с расчетной не следует, так как при этом значительно снижается КПД электродвигателя.Одним из основных показателей качества замеса теста является удельная работа замеса, определяемая по формуле, Дж/г

или

где

– масса замешиваемого теста, г

– масса замешиваемого теста, г8. Содержание и порядок оформления отчета о работе

Отчет должен содержать (согласно заданию преподавателя):

- описание конструкции и принципа действия одной из тестомесильных машин;

- кинематическая схема тестомесильной машины;

- расчет тестомесильной машины.

По окончании задания студент сдает преподавателю отчет по работе.

Список литературы

Список литературы

- Антипов С.Т. и др. Машины и аппараты пищевых производств. М.: Высшая школа, 2001. – 1384 с.

- Хромеенков В.М. Оборудование хлебопекарного производства. – М.: Высшая школа, 2000. – 315 с.

- Громцев С.А. и др. Расстойные шкафы: Мет. Указания к лаб. Работам по курсу «Технологическое оборудование отрасли» 2002г.

- Г.Д. Кавецкий, О.К. Филатов, Т.В. Шленская. Оборудование предприятий общественного питания. М.: «КолосС», 2004.- 304 с.

- М.И.Ботов, В.Д.Елхина, А.И.Стрельцов.Лабораторные работы по оборудованию предприятий общественного питания. М.: Экономика, 1991, -192 с.

- Кошевой Е.П. Практикум по расчётам технологического оборудования пищевых производств. М, 2005. – 228 с.