Тема: Балансиры рессорного подвешивания подвижного состава вырезка по разметке вручную

| Вид материала | Документы |

СодержаниеТехника безопасности при работе с электросварочным оборудованием. Организация рабочего места электросварщика Рабочие кабины |

- Технический регламент тс «О безопасности железнодорожного подвижного состава» (тр, 1261.41kb.

- Правила эксплуатации тормозов подвижного состава железнодорожного транспорта российской, 2042.5kb.

- Корректирование нормативов технического обслуживания и ремонта подвижного состава, 136.2kb.

- Критический обзор и анализ дизайна железнодорожного подвижного состава, 188.98kb.

- Решение задачи повышения безопасности эксплуатации подвижного состава обеспечивается, 3181.13kb.

- Пояснительная записка к бухгалтерской отчетности Открытого Акционерного общества «Желдорреммаш», 382.47kb.

- Приказ от 9 декабря 1970 года n 19 Об утверждении Правил технической эксплуатации подвижного, 435.52kb.

- Приказ «25» ноября 2008 г. №523/н екатеринбург Оприменении Инструкции по эксплуатации, 192.34kb.

- Правила технической эксплуатации подвижного состава автомобильного транспорта, 420.17kb.

- Рабочая программа по дисциплине «Русский язык и литература» По профессии 190623., 485.91kb.

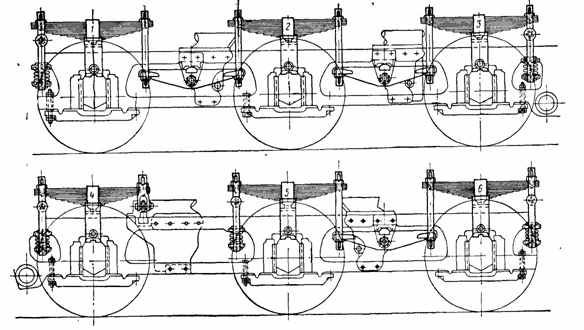

| В отверстия подвесок для валиков впрессовываются цементированные втулки. Для подачи смазки к трущимся поверхностям шарнирных соединений в подвесках высверливаются специальные каналы. Валики имеют прорези для чек, удерживающих валики от выпадания. Устанавливаются валики прорезями к наружной стороне тележек, что обеспечивает удобство осмотра и проверки наличия чек. На рис. 1 показано соединение концов рессорных подвесок с балансиром при помощи валиков; при применении балансиров, качающихся на призмах, на концах рессорных подвесок также устанавливаются призмы. Такое рессорное подвешивание изображено на рис. 1.  Рис.1. Ресорное подвешивание на призмах. Рессорное подвешивание тележки одинарное и состоит из двух самостоятельных групп, симметрично расположенных вдоль рамных листов. Каждая из групп представляет собой независимую точку подвешивания. Суммарная жёсткость подвешивания для тележки в целом составляет 445 кг/мм. Жёсткость, приведённая к колесу, равна 111 кг/мм. Просадка рамы под статической нагрузкой 74 мм. Обрессоренный вес одной секции составляет 67 128 кг. | ||||||||||||||||||

| | | | | | Введение | Лист | ||||||||||||

| | | | | | 4 | |||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | ||||||||||||||

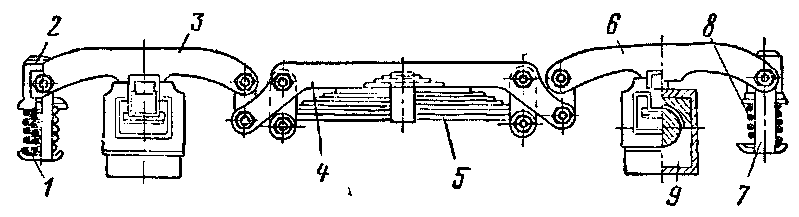

Рис. 2. Рессорное подвешивание тележки: Рессорное подвешивание состоит из листовых рессор 5 (рис. 2), спиральных пружин 1 и 8, рессорных балансиров 4, буксовых балансиров 3 и 6, связанных в общую систему посредством валиков и подвесок 7. Для смазки трущихся поверхностей на торцах валиков имеются маслёнки для заправки твёрдой смазкой с затворами, предохраняющими от попадания пыли и грязи в смазочные каналы. Добавление смазки в эксплуатации должно производиться шприцпрессом после пробега 500—600 км.В проушины подвесок запрессованы сменные втулки, которые по мере износа должны заменяться новыми.Листовые рессоры изготовляются из гладкой рессорной полосы 10 X 130 в соответствии с ГОСТ 1425—53. Материал Ст. 55С2 ГОСТ В-2052—53. Листы прямоугольной формы без скосов. Концы листов во избежание образования трещин в процессе термообработки зачищаются на наждачном точиле. Плотность тока при температуре дуги до 200°С зависит от способа сварки и может достигать следующих значений (А/мм ): 18—20 при ручной сварке электродом с покрытием; 50—100 при сварке под флюсом; 50—350 при сварке в защитном газе. Снаружи газовый столб окружен ореолом нагретых паров и газов. Сварочная дуга характеризуется напряжением, силой тока и потенциалом ионизации дугового газа. Напряжение дуги определяется разностью потенциалов между катодом (электродом) и анодом (свариваемым металлом). Расстояние между катодом и анодом равно сумме длин анодной и катодной областей, а также длине столба дуги. При этом общее напряжение дуги 1/д равно сумме падений напряжения в катодной, анодной областях и столбе дуги. Вольтамперная характеристика дуги показывает зависимость между напряжением и током в дуге и делится на: участок падения напряжения при | ||||||||||||||||||

| | | | | | Введение | Лист | ||||||||||||

| | | | | | 5 | |||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | ||||||||||||||

| увеличении тока и участок стабилизированных характеристик при силе тока 80—800 А. Все параметры столба дуги зависят от потенциала ионизации газа, с ростом которого значительно увеличивается температуpa столба, напряженность поля и плотность тока. Поскольку напряжение ионизированной дуги зависит от насыщенности и состава ионизированного газового столба, то потенциал ионизации обусловливает температуру сварочной дуги 800 °С. Тепловые и металлургические процессы сварки начинают происходить при касании концом электрода свариваемого металла. Короткое замыкание сварочной цепи и ток высокой плотности вначале мгновенно расплавляет металл и электрод в точке их касания, а затем образует прослойку из жидкого металла. Тепловые процессы при сварке плавлением зависят от действия источников нагрева. В этот период теплота распространяется по изделию, используется для плавления металла и отводится в окружающую среду. Металлургические процессы при сварке протекают с большой скоростью при высокой температуре нагрева. Эти процессы характеризуются малыми объемами расплавленного металла, обеспечивают быстрый отвод тепла от сварочной ванны, создают условия для воздействия на расплавленный металл окружающей среды при следующих основных реакциях: окисление, вызывающее хим. соединение кислорода с металлом и образование окислов с ухудшением качества сварного шва. С железом кислород образует три окисла: закись железа, окись железа и закись-окись железа. Основное условие получения наплавленного металла высокого качества — защита его от окисления кислородом окружающей среды. Это достигается созданием вокруг зоны плавления защитной среды из газов и шлаков, а также раскислением металла шва (раскисление—процесс удаления кислорода из наплавленного металла с целью повышения его качества). Кристаллизация и строение сварного шва происходят в сварной ванне, образов, расплавленным металлом, который перемещается вместе со сварочной дугой вдоль шва. Процесс кристаллизации сварных швов отличается от кристаллизации металла в больших объемах высокой скоростью охлаждения и малым | ||||||||||||||||||

| | | | | | Введение | Лист | ||||||||||||

| | | | | | 6 | |||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | ||||||||||||||

| объемом сварочной ванны. Металл ванны в жидком состоянии находится очень короткое время, т.к. скорость сварки очень велика (3—11 м/ч для ручной, 50 м/ч — для автоматической сварки). После интенсивного нагрева металла электрической дугой происходит быстрый отвод тепла, что вызывает образование кристаллитов на линии расплавления, которые растут в сторону толщи металла шва. По типу сварного шва электросварка подразделяется на: шовную, точечную, многошовную, ванную и ванно-шовную. Шовная и точечная электросварка выполняются с накладками или внаклейку с получением сварного шва с заданными размерами и необходимой прочностью. Последовательность выполнения швов зависит от класса стали и химического состава. | ||||||||||||||||||

| | | | | | Введение | Лист | ||||||||||||

| | | | | | 7 | |||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | ||||||||||||||

В соответствии с «Правилами технической эксплуатации электроустановок потребителей» сварщики относятся к группе II по электробезопасности персонала, обслуживающего электроустановки. Для лиц с группой II обязательны элементарное техническое знакомство с электроустановками, отчетливое представление об опасности электрического тока, знание основных мер предосторожности при работе, практические навыки оказания первой помощи пострадавшим. К работам по эксплуатации и обслуживанию источников сварщик допускается после инструктажа на конкретном оборудовании и проверки знаний. Работы, связанные с подключением и ремонтом источников, сварщику запрещены. Одной из причин электротравматизма при сварке является поражение сварщика высоким входным напряжением сети. В частности, высокий потенциал может появиться на кожухе или в сварочной цепи при повреждении изоляции входной цепи. В этом случае при одновременном касании земли и кожуха тело сварщика окажется включенным в цепь с высокой разностью потенциалов. Такую ситуацию и должно предотвратить заземление. Внешний защитный провод соединяет кожух с землей, поэтому разность потенциалов между ними близка к нулю даже при описанной аварийной ситуации. Обязательно также заземление зажима сварочной цепи, соединенного со свариваемым изделием. Не допускается последовательное включение в защитный провод кожухов нескольких источников. Недопустимо также использование сварочного провода, подключаемого к изделию, в качестве защитного, так же как и использование для заземления металлоконструкций зданий и трубопроводов. Иногда вместо заземления используется защитное зануление, т. е. соединение кожуха с нулевым проводом питающей трехфазной сети. В этом случае при попадании высокого напряжения на кожух образуется цепь короткого замыкания «фаза- кожух-нулевой провод», что приводит к срабатыванию защиты и отключению источника от сети. | ||||||||||||||||||

| | | | | | Техника безопасности при работе с электросварочным оборудованием. | Лист | ||||||||||||

| | | | | | 8 | |||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | ||||||||||||||

| В процессе эксплуатации исправного источника возможно поражение сварщика низким (сварочным) напряжением, типично поражение напряжением холостого хода. Специальные меры принимаются при эксплуатации источника в средах с повышенной опасностью поражения электрическим током. Такими считают места: сырые, в частности при работе на открытом воздухе, где вероятно выпадение атмосферных осадков; влажные, где относительная влажность длительное время превышает 75 %; горячие, где пот и влажность снижают как сопротивление кожи сварщика, так и изолирующие свойства сварочных принадлежностей; стесненные, поскольку из-за ограниченной свободы движения сварщик может касаться токоведущих деталей незащищенными участками тела, например, при сварке внутри металлических сосудов. У таких источников, как отмечено выше, ограничивают напряжение холостого хода, или их комплектуют специальными устройствами снижения напряжения холостого хода. Это дает право на маркирование источника символом S (safety — безопасно). Сравнительно высокое напряжение холостого хода до 141 В источников для механизированной сварки по окончании сварки должно автоматически сниматься. При плазменной резке допускается еще более высокое напряжение: при ручной резке до 180 В, при полуавтоматической — до 300 В, при автоматической — до 500 В. Но это разрешение сопровождается дополнительными ограничениями — отключение источника при снятом плазмотроне, невозможность касания сопла в процессе резки, уменьшение напряжения ниже 68 В по окончании процесса и т. д. Организация рабочего места электросварщикаРабочим местом электросварщика является закрепленный за рабочим или бригадой участок производственной площади, оснащенной в соответствии с требованиями осуществляемого технологического процесса определенным оборудованием, инструментом, приспособлениями и т.д. При обслуживании рабочего места необходимо:

| ||||||||||||||||||

| | | | | | Техника безопасности при работе с электросварочным оборудованием. | Лист | ||||||||||||

| | | | | | 9 | |||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | ||||||||||||||

Рабочие кабины служат для защиты сварщиков от излучения дуги в постоянных местах сварки. Для каждого рабочего устанавливают отдельную кабину размером 2 х 2,5 м. Ее стены могут быть выполнены из тонкого железа, фанеры или брезента. Фанера и брезент должны быть пропитаны огнестойким составом, например раствором алюмокалиевых квасцов. Каркас кабины изготавливают из трубы или угловой стали, пол — из огнестойкого материала (кирпич, бетон или цемент). Стены окрашивают в светлосерый цвет красками, хорошо поглощающими ультрафиолетовое излучение (цинковые или титановые белила, желтый крон). Освещенность кабины должна составлять не менее 80 лк. Кабину оборудуют местной вентиляцией (рис. 3) с подачей воздуха 40 м3/ч на каждого рабочего.  Рис.3. Схема отсоса газов, выделяющихся при сварке, от сварочного поста: 1 — воздухопровод; 2 — шибер; 3 — воздухоприемник; 4 — штампованная решетка; 5 — козырек Вентиляционный отсос должен располагаться так, чтобы газы, выделяющиеся при сварке, проходили в стороне от сварщика. Сварку деталей производят на рабочем столе. Крышку стола толщиной 20... 25 мм изготавливают из чугуна. | ||||||||||||||||||

| | | | | | Техника безопасности при работе с электросварочным оборудованием. | Лист | ||||||||||||

| | | | | | 10 | |||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | ||||||||||||||

| Сварочный пост оснащен генератором, выпрямителем или сварочным трансформатором (рис. 4).  Рис. 4. Электросварочное оборудование: 1 — сварочный трансформатор; 2 — ручка регулировки тока; 3 — электродержатель; 4 — заземляющий зажим; 5 — электрод; 6 — сетевой шнур Электродержатели применяют для закрепления электрода и подвода к нему тока при ручной электродуговой сварке. Их основные характеристики приведены в табл.1. Таблица 1. Характеристики электродержателей

| ||||||||||||||||||