Ооо «Демпос»

| Вид материала | Документы |

СодержаниеТехнология химических очисток Практические результаты Технологическое оборудование Механизм защиты металла Очистка оборудования Практические результаты |

- Чья тушенка лучше?, 201.86kb.

- Фбу «Волжское гбу» 05 августа 2011, 55.62kb.

- Отчет о деятельности Межрегиональной профсоюзной организации ОАО «Газпром» за период, 332.71kb.

- Методические рекомендации по оценке эффективности инноваций в строительстве, 1066.64kb.

- Календарный план- график, 97.87kb.

- Акт передачи имущества в уставный капитал ООО, 15.52kb.

- 1. Краткая характеристика организации ООО, 235.25kb.

- Обвинительное заключение, 3931.97kb.

- План основных мероприятий по обеспечению введения фгос ООО мбоу «сош №3» г. Ачинска, 83.04kb.

- К совещанию по экспертным организациям, 81.78kb.

ООО « ДеМПОС»

Член Торгово-Промышленной палаты Оренбургской области и РФ

460051, г.Оренбург. т.3532 21-32-06, 8-912-349-16-77 e-mail: dempos56@mail.ru

ИНН 5610121679 КПП 561001001

Оборудование и технологии

для химических очисток теплоэнергетического

и водонагревательного оборудования

ООО «ДеМПОС» предлагает предприятиям системы ЖКХ препараты нового поколения для очистки жестких солевых отложений с внутренней поверхности водогрейного оборудования , трубопроводов систем отопления , горячего и холодного водоснабжения.

К преимуществам применения данных препаратов относится:

1.Высокая степень очистки оборудования

2.Экологическая безопасность (95% биоразлагаемость)

3.Безопасность персонала при работе с данными препаратами

4.Защита поверхности металла за счет антикоррозийных присадок

5.Увеличение сроков службы оборудования и трубопроводов, при регулярном применении препаратов, в два раза

6.Нейтральность по отношению к резиновым и полиэтиленовым прокладкам используемых в водогрейном оборудовании

7.Нейтральность по отношению к оборудованию и трубам изготовленным из цветных металлов

| В настоящее время предлагаются следующие услуги:

| |

| Химические очистки энергетического и промышленного оборудования |  |

| Проведение химических очисток энергетического и промышленного оборудования: энергетических, водогрейных, паровых котлов, всех видов теплообменников, трубопроводов, систем отопления, промышленных установок. Н  еобходимость химических очисток еобходимость химических очистокСогласно РД 10-165-97 "Методические указания по надзору за водно-химическим режимом паровых и водогрейных котлов", химическую очистку поверхностей нагрева паровых котлов следует производить при наличии отложений, количество которых превышает удельную загрязненность 500 г/м2. Согласно п.3.7. РД 34.37.506-88 "Методические указания по водоподготовке и водно-химическому режиму водогрейного оборудования и тепловых сетей", "очистку поверхностей нагрева водогрейных котлов следует проводить при их удельной загрязненности > 1000 г/м2", что соответствует толщине отложений около 0,5 мм. Необходимость очистки котлов от образовавшихся отложений вызывается следующими причинами: - отложения в трубах котла из-за их низкой теплопроводности приводят к снижению экономичности котельной установки. Перерасход топлива при толщине отложений в трубах котла до 1 мм может достигать 12%; - наличие отложений в трубах котла при определенной толщине приводит к перегреву металла труб выше 500 °C, что вызывает изменения в структуре металла и приводит к его разрушению; - наряду с потерями топлива и затратами на ремонты, внутритрубные отложения увеличивают гидравлическое сопротивление тракта котла, что ведет к перерасходу электроэнергии при эксплуатации водогрейных котлов (до 8 % на 2 мм отложений); - при большой толщине накипи из-за увеличения сопротивления проходу воды происходит нарушение циркуляции котловой воды, что ведет к пережогу металла; - отложения могут ускорять коррозию металла труб. Для поддержания должной чистоты внутренней поверхности труб котлов требуется периодически проводить эксплуатационные промывки. Наиболее эффективным методом удаления отложений являются химические очистки. С помощью химической очистки внутренних поверхностей котлов и теплообменных аппаратов техническим моющими средствами НПП "Технобиор®" достигается растворение и удаление отложений и продуктов коррозии, которые в процессе эксплуатации образуются на поверхностях нагрева. Технологический режим химической очистки разрабатывается в зависимости от типа промываемого оборудования и на основании определения химического состава накипи и количества отложений. Технология химических очисток Химические очистки энергетического и промышленного оборудования выполняются при помощи технических моющих средств НПП "Технобиор®". Препарат для очистки в каждом конкретном случае выбирается исходя из количества и состава отложений, условий очистки, типа и особенностей оборудования. Главным образом используются препараты ТМС ДТ, ТМС ДМ, ТМС ДП. Для организации очистки используется специальное оборудование. При проведении очистки постоянно осуществляется химико-аналитический контроль за технологическим процессом. Все мероприятия по подготовке и проведению работ выполняются квалифицированными специалистами. | |

| Практические результаты | |

|  |

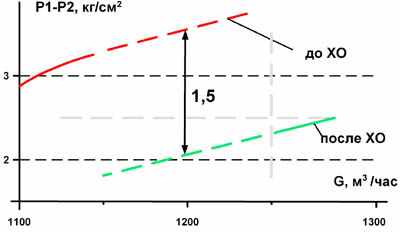

| Снижение гидродинамического сопротивления водогрейного котла ПТВМ-100 в результате проведения химической очистки  сопротивление до химической очистки сопротивление до химической очистки сопротивление после химической очистки сопротивление после химической очистки | Состояние поверхности трубок кожухотрубного теплообменника до и после проведения химической очистки |

| Своевременное проведение химических очисток позволяет:

| |

| Поставка комплектов оборудования для проведения химических очисток |

| Комплекты технологического оборудования для химических очисток Наборы для аналитического контроля процесса очистки Технологическая документация Технологическое оборудование Состав и рабочие параметры комплектов подбираются исходя из технологических условий и обеспечивают проведение полного цикла химических очисток конкретного оборудования. | |

| Комплект оборудования формируется из:

|        |

| Комплект для химического контроля Комплект предназначен для организации рабочего места химика и ведения аналитического контроля за процессом химической очистки. К   омплект состоит из: омплект состоит из:

| |

| Технологическая документация В  месте с оборудованием поставляется комплект технологической документации, позволяющий квалифицированно проводить работы по химической очистке оборудования. месте с оборудованием поставляется комплект технологической документации, позволяющий квалифицированно проводить работы по химической очистке оборудования. | |

| Использование комплектов оборудования для химических очисток позволяет:

| |

| Защита металла от эксплуатационной и стояночной коррозии |  |

| Для защиты энергетического оборудования от коррозии используется тенология, основанная на введении в воду или пар специальных реагентов, содержащих пленкообразующие амины. | |

Механизм защиты металла Защитные свойства реагента основаны на присутствии в нем пленкообразующих аминов, которые адсорбируются на поверхности металла, при этом полярные аминогруппы удерживаются на поверхности электростатическими силами притяжения, а углеводородные цепи ориентируются перпендикулярно поверхности. Таким образом, на поверхности металла формируется защитная пленка, причем коррозионно-агрессивные вещества, присутствующие в воде или паре сталкиваются с двумя препятствиями. Первое - углеводородные цепи, второе - адсорбированные аминогруппы, расстояние между которыми меньше, чем размеры молекул воды кислорода и углекислого газа. Очистка оборудования При образовании защитной пленки проявляются флотирующие свойства пленкообразующих аминов. Молекулы пленкообразующих аминов проникают в микротрещины отложений, окружают частички отложений, ослабляют их связь с поверхностью и в конце концов отрывают. Таким образом, при воздействии пленкообразующих аминов на отложения происходит их постепенное разрыхление и удаление с поверхности металла. На практике это ведет к тому, что при длительном использовании реагента оборудование не только надежно защищается от коррозии, но и происходит постепенная очистка его поверхности от отложений. Практические результаты | |

| Образцы экранной поверхности котла ПТВМ-50 | |

после консервации |  без обработки |

Турбина Т-100-130 поверхность ЦВД после консервации |  Котёл ДКВР-10/13 Поверхность верхнего барабана после длительной (4 года) обработки |

| Применение технологии обеспечивает:

| |