Учебное пособие Нижний Новгород 2010 ббк 39. 3 М 79

| Вид материала | Учебное пособие |

- Учебное пособие Нижний Новгород 2003 удк 69. 003. 121: 519. 6 Ббк 65. 9 (2), 5181.42kb.

- Учебное пособие Нижний Новгород 2010 Печатается по решению редакционно-издательского, 2109.64kb.

- Учебное пособие Нижний Новгород 2002 удк ббк к найденко В. В., Губанов Л. Н, Петрова, 1219.74kb.

- Учебное пособие Нижний Новгород 2007 Балонова М. Г. Искусство и его роль в жизни общества:, 627.43kb.

- Учебное наглядное пособие для студентов экономического факультета Нижний Новгород, 356.34kb.

- Учебно-методическое пособие Нижний Новгород 2010 удк 338. 24(075. 8) Ббк 65. 290-2я73, 2121.39kb.

- Учебное пособие Ульяновск 2010 удк 004. 8(075. 8) Ббк 32. 813я73, 1559.86kb.

- Конкурс школьных сочинений «Нижегородский Кремль», 43.59kb.

- Учебно-методическое пособие для студентов, обучающихся по специальности 030501 Нижний, 1855.66kb.

- Учебно методическое пособие Рекомендовано методической комиссией факультета вычислительной, 269.62kb.

Федеральное агентство по образованию

ГОУ ВПО «Волжский государственный инженерно-

педагогический университет»

Ю.Ф.МОРДАШОВ, В.Н.НОСАКОВ, В.Д.ЗАПОЙНОВ

________________________________________________

УСТРОЙСТВО АВТОМОБИЛЕЙ КАМАЗ

Учебное пособие

Нижний Новгород

2010

ББК – 39.3

М 79

Мордашов Ю.Ф., Носаков В.Н., Запойнов В.Д.

Устройство автомобилей КамАЗ: Учебное пособие. Н.Новгород: ВГИПУ, 2010 – 78 с.

В учебном пособии изложено устройство и работа кривошипно-шатунного и газораспределительного механизмов, систем смазывания, охлаждения, питания топливом, системы питания двигателя воздухом и выпуска отработавших газов, трансмиссии, шасси, систем управления автомобилем модификаций автомобиля КамАЗ.

Предназначено для исследователей и специалистов на автомобильном транспорте, аспирантов и студентов специальности 190603.65 – сервис транспортных и технологических машин и оборудования (Автомобильный транспорт).

Содержание

Введение …………………………………………………………………………………………..4

Двигатель ………………………………………………………………………………………...5

Блок цилиндров и привод агрегатов……………………………………………………………..6

Кривошипно-шатунный механизм……………………………………………………………….8

Механизм газораспределения…………………………………………………………………….9

Система смазывания………………………………………………………………………………11

Система охлаждения………………………………………………………………………………15

Система питания топливом……………………………………………………………………….18

Система питания двигателя воздухом и выпуска отработавших газов …………………….....33

Контрольные вопросы…………………………………………………………………………….29

Трансмиссия………………………………………………………………………………………30

Сцепление………………………………………………………………………………………….30

Коробка передач …………………………………………………………………………………..32

Раздаточная коробка………………………………………………………………………………37

Карданная передача…………………………………………………………………………….... 40

Ведущие мосты………………………………………………………………………………........41

Контрольные вопросы…………………………………………………………………………….46

Шасси……………………………………………………………………………………………...47

Рама………………………………………………………………………………………………...47

Подвеска………………………………………………………………………………………...…49

Передняя ось, колеса…………………………………………………………………………….. 53

Кабина……………………………………………………………………………………………..56

Контрольные вопросы……………………………………………………………………………61

Системы управления автомобилем.………………………………………………………......62

Рулевое управление ………………………………………………………………………...........62

Тормозная система………………………………………………………………………………..71

Контрольные вопросы……………………………………………………………………………78

Введение

Автомобили КамАЗ с колесной формулой 6x4 рассчитаны на эксплуатацию при температурах окружающего воздуха плюс 40... минус 40 "С, относительной влажности воздуха до 80% при 20 °С, запыленности до 1,0 г/м3, скорости ветра до 20 м/с и в районах, расположенных на высоте не более 3000 м над уровнем моря.

Автомобили разделяются на две группы.

Первая группа – автомобили, предназначенные для эксплуатации по дорогам всех категорий, с массой, приходящейся на ось, до 60 кН (6 тс). К этой группе относятся:

КамАЗ-5320 – автомобиль-тягач с бортовой платформой грузоподъемностью 8000 кг, предназначенный для работы с прицепом полной массой 11500 кг; базовый прицеп мод. 8350 грузоподъемностью 8000 кг;

КамАЗ-5410 – седельный тягач с нагрузкой на седельно-сцепное устройство 81 кН (8,1 тс), предназначенный для работы с полуприцепом полной массой 19100 кг; базовый полуприцеп мод. 9370 грузоподъемностью 14200 кг;

КамАЗ-55102 – самосвал-тягач грузоподъемностью 7000 кг, оборудованный платформой, разгружающейся на боковые стороны, и предназначенный для работы с прицепом полной массой 11500 кг; базовый самосвальный прицеп мод. 8527 грузоподъемностью 7000 кг, разгружающийся на боковые стороны.

Вторая группа – автомобили, предназначенные для эксплуатации в основном по дорогам I и III категорий, с массой, приходящейся на ось, до 80 кН (8 тс). К этой группе относятся:

КамАЗ-55111 – предназначен для перевозки различных сыпучих строительных и промышленных грузов общей массой до 13000 кг по дорогам, рассчитанным на движение автомобилей с осевой нагрузкой 100 кН (10 тс);

КамАЗ-53212 – автомобиль-тягач с бортовой платформой грузоподъемностью 10000 кг, предназначенный для работы с прицепом полной массой 14000 кг; базовый прицеп мод. 8352 грузоподъемностью 10000 кг;

КамАЗ-53211, КамАЗ-53213 – шасси, служащие для установки на них специализированных кузовов и различного оборудования и эксплуатации по дорогам, рассчитанным на пропуск автомобилей с осевой нагрузкой 100 кН (10 тс);

КамАЗ-54112 – седельный тягач с нагрузкой на седельно-сцепное устройство 111 кН (11,1 тс), предназначенный для работы с полуприцепом полной массой 26000 кг; базовый полуприцеп мод. 9385 грузоподъемностью 20500 кг.

Тягачи можно эксплуатировать с прицепами и полуприцепами других моделей, полная масса которых не превышает допустимую для данного автомобиля. Такие прицепы и полуприцепы должны иметь соответствующие электро- и пневмовыводы: штепсельный разъем на 24 В; пневмовыводы приводов тормозных систем двух - или однопроводной схемы по ГОСТ 4364—81 или ГОСТ 4365-67.

Прицепы к тягачам моделей 5320 и 55102 должны иметь буксирную петлю, диаметр прутка которой равен 41,4... 43,2 мм и диаметр отверстия петли 88,8 ...90,7 мм, а прицепы к тягачу мод. 53212 – тягово-сцепное устройство ISO/R 1102–69. Присоединительные размеры полуприцепов должны соответствовать требованиям ГОСТ 12105-74.

Бортовой автомобиль-тягач КамАЗ-43114 предназначен для перевозки различных грузов, людей, буксировки прицепов и прицепных систем по всем видам дорог и местности. На шасси автомобиля возможен монтаж специализированного оборудования массой до 7 т.

Автомобильное шасси КамАЗ-43118 предназначено для монтажа различного специализированного оборудования и эксплуатации по дорогам, рассчитанным на пропуск автомобилей с осевой нагрузкой до 10 тс, а также по местности.

Автомобили-самосвалы КАМАЗ-65111 предназначены для перевозки различных сыпучих строительных материалов и промышленных грузов в крайне тяжелых дорожных условиях .

Автомобильное шасси КамАЗ-53228 предназначено для монтажа различного специализированного оборудования и эксплуатации на всей сети дорог, рассчитанным на пропуск автомобилей с осевой нагрузкой до 10 тс, а также на местности.

Автомобильное шасси КамАЗ-44108 предназначено для монтажа различного специализированного оборудования и эксплуатации по дорогам, рассчитанным на пропуск автомобилей с осевой нагрузкой до 10 тс, а также по местности.

Автомобиль-тягач мод. 43115 транспортного назначения - модификация автомобиля-тягача мод. 43114, служит для перевозки различных грузов и буксирования прицепов по дорогам, допускающим осевую нагрузку 60 кН (6 тс).

Автомобиль-самосвал КамАЗ-65115 предназначен для перевозки различных сыпучих, строительных и промышленных грузов обшей массой до 15000 кг по дорогам, рассчитанным на движение автомобилей с осевой нагрузкой до 98 кН (10 тс).

Автомобиль-самосвал КАМАЗ-6540 предназначен для перевозки различных сыпучих строительных и промышленных грузов по дорогам, рассчитанным на пропуск автомобилей с осевой нагрузкой до 10 тс. На шасси автомобиля возможен монтаж специализированного оборудования массой до 22 т.

Шасси автомобильное КамАЗ-53229 предназначено для монтажа различного специализированного оборудования и эксплуатации по дорогам рассчитанным на пропуск автомобилей с осевой нагрузкой до 10 тс

Бортовой автомобиль-тягач КамАЗ-4326 предназначен для перевозки различных грузов, людей, буксировки прицепов и прицепных систем по всем видам дорог и местности. На шасси автомобиля возможен монтаж специализированного оборудования массой до 5 т.

Бортовой автомобиль-тягач КамАЗ-53215 предназначен для перевозки различных грузов в составе автопоезда по дорогам, рассчитанным на пропуск автомобилей с осевой нагрузкой до 10 тс. На шасси автомобиля возможен монтаж специализированного оборудования массой до 12 т.

Седельный автомобиль-тягач КамАЗ-54115 предназначен для перевозки различных грузов в составе автопоезда по дорогам, рассчитанным на пропуск автомобилей с осевой нагрузкой до 10 тс. На шасси автомобиля возможен монтаж специализированного оборудования массой до 12 т.

ДВИГАТЕЛИ КАМАЗ-740.10 и КАМАЗ-7403.10

Двигатели КАМАЗ-740.10 и КАМАЗ-7403.10 имеют следующие конструктивные особенности:

– поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

– гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

– поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

– трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

– закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима,

– гидромуфтой привода вентилятора и термостатами;

– высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

– электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при отрицательных температурах окружающего воздуха до минус 25 "С.

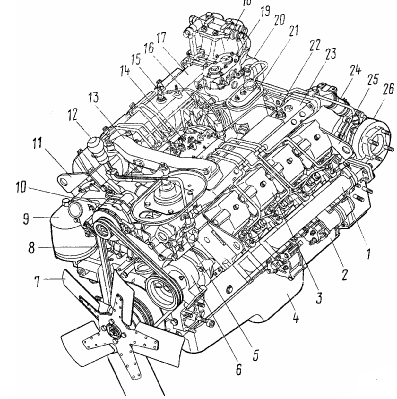

Рис. 1. Двигатель КамАЗ-7403.10 с турбонаддувом: 1 – коллектор выпускной; 2 - стартер; 3 - крышка головки цилиндра; 4 – картер масляный; 5 - кронштейн рычага переключения передач; 6 - насос водяной; 7 – крыльчатка вентилятора; 8 - ремни привода; 9 - фильтр центробежный масляный; 10 – генератор; 11, 25 - кронштейны; 12-рычаг переключения передач; 13 – патрубок объединительный; 14 – крышка регулятора топливного насоса высокого давления; 15, 22 – свечи факельные; 16 – клапан электро-магнитный; 17, 23 – коллекторы впускные; 18 - фильтр тонкой очи-стки топлива; 19 - компрессор; 20, 26 – турбокомпрессоры; 21 - бачок насоса гидроусилителя рулевого управления; 24 - патрубок

БЛОК ЦИЛИНДРОВ И ПРИВОД АГРЕГАТОВ

Блок цилиндров отлит из легированного серого чугуна заодно с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока. Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора, сзади — картер маховика, который служит крышкой механизма привода агрегатов, расположенного на заднем торце блока. Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна, объемно закалены для повышения износостойкости. Зеркало гильзы обработано плосковершинным хонингованием для получения сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы. В соединении гильза – блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части два кольца установлены в расточки блока.

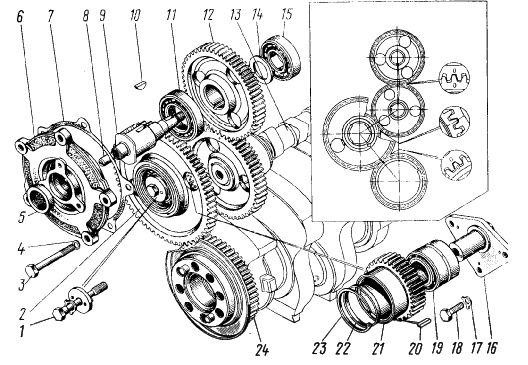

Привод агрегатов (рис. 2) шестереночный с прямозубыми шестернями, газораспределительный механизм приводится в действие от ведущей шестерни 24, установленной с натягом на хвостовике коленчатого вала, через блок промежуточных шестерен 2 и 21. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике 19. Шестерня распределительного вала 13 установлена на хвостовик вала с натягом. При сборке надо следить, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены. Привод топливного насоса высокого давления осуществляется от шестерни 12, находящейся в зацеп

Рис. 2. Шестерня привода генератора: 1 - болт М 12x1,25x90 крепления роликового подшипника; 2, 21 - шестерни промежуточные; 3-болт; 4 - шайба пружинная; 5-манжета; 6-корпус заднего подшипника; 7-прокладка; 8 - сухарь; 9 - вал шестерни привода топливного насоса высокого давления; 10, 20 - шпонки: 11,15- подшипники шариковые;12 - шестерня привода топливного насоса высокого давления; 13 - вал распределительный в сборе с шестерней; 14 -шайба упорная; 16-ось ведущей шестерни; 17- шайба; 18 - болт М 10x1,25x25; 19 – подшипник роликовый конический двухрядный; 22 - кольцо упорное; 23 - кольцо стопорное; 24 - шестерня ведущая коленчатого вала

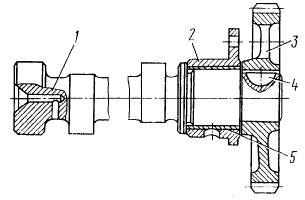

Рис.3.Коленчатый вал в сборе: 1- вал коленчатый; 2- маслоотражатель; 3- шестерня ведущая; 4- противовес задний; 5 - заглушка шатунной шейки; 6 – шестерня привода масляного насоса; 7- противовес передний

Рис. 4. Маховик: 1 - венец зубчатый; 2 - фик-сатор маховика; 3 - маховик; 4, 8 - втулки уста-новочные; 5 - сухарь отжимного рычага сцепле-ния; 6 - болт крепления маховика; 7- кольцо опорное, пружинное; 9 – манжета ведущего вала коробки передач

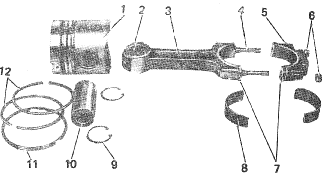

Рис. 5. Шатунно-поршневая группа: 1-поршень: 2-втулка верхней головки шатуна; 3-шатун; 4-болт шатунный; 5-крышка шатуна; 6-гайка; 7 - метка спаренности; 8 - вкладыш нижней головки шатуна; 9 - кольцо стопорное; 10 - палец; 11 - кольцо маслосъемное; 12 - кольца компрессионные

лении с шестерней распределительного вала. Вращение к топливному насосу высокого давления передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность. С шестерней 12 привода топливного насоса находятся в зацеплении шестерня привода компрессора, шестерня привода насоса гидроусилителя руля.

Моменты затяжки болтов 18 крепления оси промежуточных шестерен 49,1...60,8 Нм (5...6,2 кгс.м), болта 1 крепления роликоподшипника 88,3... 98,1 Нм (9...10 кгс-м). Окружной зазор в шестернях привода агрегатов – 0,1...0,3 мм.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

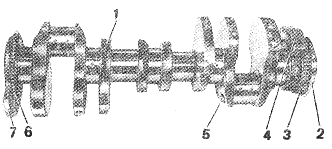

Коленчатый вал (рис. 3) стальной, изготовлен горячей штамповкой, упрочнен азотированием или закалкой токами высокой частоты шатунных и коренных шеек. Коленчатый вал имеет пять коренных опор и четыре шатунные шейки. В шатунных шейках вала выполнены внутренние полости, закрытые заглушками 5, где масло подвергается дополнительной центробежной очистке. Полости шатунных шеек сообщаются наклонными отверстиями с поперечными каналами в коренных шейках. На носке и хвостовике коленчатого вала установлены шестерня 6 привода масляного насоса и ведущая шестерня 3 в сборе с маслоотражателем 2. Выносные противовесы 4 и 7 съемные, закреплены на валу прессовой посадкой. Осевые перемещения коленчатого вала ограничены четырьмя сталеалюминиевыми полукольцами, установленными в проточках задней коренной опоры так, чтобы сторона с канавками прилегала к упорным торцам вала, а ус входил в паз на крышке заднего коренного подшипника. Хвостовик коленчатого вала уплотнен резиновым самоподжимным сальником, установленным в картере маховика.

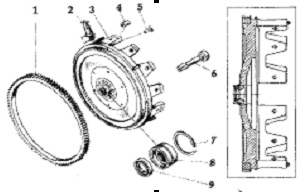

Маховик (рис. 4) из серого специального чугуна, закреплен болтами на заднем торце коленчатого вала и зафиксирован двумя штифтами и установочной втулкой 8. Зубчатый венец 1 посажен на маховик по горячепрессовой посадке и служит для пуска двигателя стартером. Число зубьев венца маховика 113. На наружной поверхности маховика имеется паз под фиксатор 2 маховика, который используется при регулировании двигателя.

Шатуны 3 (рис. 5) стальные, двутаврового сечения; нижняя головка выполнена с прямым и плоским разъемом. Шатун окончательно обработан в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы. На крышке и шатуне нанесены метки спаренности 7 в виде трехзначных порядковых номеров. При сборке метки на шатуне и крышке должны находиться с одной стороны. Кроме того, на крышке шатуна выбит порядковый номер цилиндра. На каждой шатунной шейке коленчатого вала установлено по два шатуна. Подшипниками скольжения служат втулка 2 из биметаллической ленты в верхней головке шатуна и съемные взаимозаменяемые вкладыши 8 - в нижней. Крышка шатуна закреплена двумя шатунными болтами 4 с гайками 6.

Поршни 1 из высококремнистого алюминиевого сплава со вставкой (специальный чугун) под верхнее компрессионное кольцо и коллоидно-графитным покрытием юбки. На поршне установлены два компрессионных кольца 12 и одно маслосъемное кольцо 11. Компрессионные кольца в сечении представляют одностороннюю трапецию, изготовлены из чугуна специального химического состава. Рабочая поверхность верхнего компрессионного кольца покрыта хромом, нижнего – молибденом. Маслосъемное кольцо прямоугольного сечения с витым пружинным расширителем и хромированной рабочей поверхностью. В головке поршня расположена камера сгорания. Подбором варианта исполнения поршня, с целью уменьшения надпоршневого зазора, при сборке двигателя обеспечено выступание поршня над уплотнительным торцом гильзы в пределах 0,5...0,7 мм. Индекс варианта поршня нанесен на его днише: 10; 20; 30; 40, а также на нерабочем торце выступа гильзы. В запасные части поставляются поршни с индексом «10», которые при ремонте допускается устанавливать в гильзы с любым индексом.

Поршень с шатуном соединен пальцем 10 (см. рис. 5) плавающего типа, осевое перемещение пальца в поршне ограничено стопорными кольцами 9. Поршневой палец изготовлен из хромоникелевой стали в виде пустотелого цилиндрического стержня, упрочнен цементацией и закалкой.

Вкладыши подшипников коленчатого вала и нижней головки шатуна сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы. Верхний и нижний вкладыши коренного подшипника коленчатого вала невзаимозаменяемы. В верхнем вкладыше имеются отверстие для подвода масла и канавка для его распределения.

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Механизм газораспределения предназначен для впуска в цилиндры воздуха и выпуска отработавших газов. Открытие и закрытие впускных и выпускных клапанов происходит в строго определенных положениях по отношению к верхней и нижней мертвым точкам, которые соответствуют углам поворота шейки колечатого вала, указанным в диаграмме фаз газораспределения.

Механизм газораспределения двигателя — верхнеклапанный (рис. 6). Кулачки распределительного вала 1 в определенной последовательности приводят в действие толкатели 2. Штанги 4 сообщают качательные движения коромыслам 6, которые, преодолевая сопротивление пружин 13, 14, открывают клапаны. Клапаны закрываются под действием силы сжатых пружин.

Крутящий момент на распределительный вал передается от коленчатого вала через шестерни привода агрегатов.

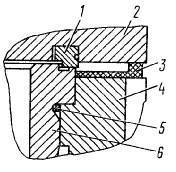

Головки цилиндров, отлитые из алюминиевого сплава, имеют полости для охлаждающей жидкости, сообщающиеся с рубашкой блока. Стыки головки цилиндра и гильзы, головки и блока уплотнены прокладками. В канавку на привалочной плоскости головки запрессовано кольцо газового стыка, которым головка непосредственно устанавливается на бурт гильзы цилиндра (рис. 7). Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей кольца и гильзы цилиндра и, дополнительно, нанесением на по- верхность кольца свинцовистого покрытия для компенсации микронеровностей уплотняемых поверхностей. Уплотнение перепускных каналов для охлаждающей жидкости осуществляется уплотнительными кольцами из силиконовой резины, устанавливаемыми хвостовиками в отверстия головки цилиндра. Подголовочное пространство, отверстие стока моторного масла и прохода штанг уплотнены формованной прокладкой головки цилиндров. Впускные и выпускные каналы расположены на противоположных сторонах головки. Впускной канал имеет тангенциальный профиль для завихрения воздуха в цилиндре. В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов, которые растачиваются после запрессовки.

Каждая головка закреплена на блоке четырьмя болтами. Клапанный механизм закрыт алюминиевой крышкой, под которой размещена уплотнительная прокладка.

Рис. 6. Механизм газораспределения: 1 - вал распределительный; 2 - толкатель; 3 - направляющая толкателей; 4 - штанга; 5 - прокладка крышки головки; 6 - коромысло; 7 - гайка; 8 - винт регулировочный; 9 - болт крепления крышки головки; 10 - сухарь; 11 -втулка тарелки; 12 - тарелка пружины; 13 - пружина наружная; 14 - пружина внутренняя; 15 - направляющая клапана; 16 - шайба; 17- клапан; А - зазор тепловой

Рис. 7. Стыки головки цилиндра и гильзы, головки и блока цилиндров: 1 - кольцо стопорное; 2 - головка цилиндра; 3 – прок-ладка; 4 - блок цилиндров; 5 - кольцо уплот-нительное гильзы; 6 - гильза цилиндров

Рис. 8. Распределительный вал в сборе: 1 - вал распределительный; 2 - корпус заднего подшипника; 3 - шестерня; 4 - шпонка; 5 - подшипник

Распределительный вал (рис. 8) стальной, поверхности кулачков и опорных шеек цементированы и закалены токами высокой частоты. Вал установлен в развале блока на пяти подшипниках скольжения. Подшипник задней опоры представляет собой втулку, плакированную бронзой и запрессованную в съемный чугунный корпус. Втулки из биметаллической ленты, запрессованные в поперечные перегородки блока, служат подшипниками для остальных опор вала.

Осевое перемещение распределительного вала ограничено корпусом 2 подшипника, в торцы которого упираются с одной стороны ступица шестерни 3, с другой – упорный бурт задней опоры шейки вала. Корпус подшипника задней опоры закреплен на блоке тремя болтами.

Толкатели 2 (см. рис. 6) – грибкового типа, пустотелые, с цилиндрической направляющей частью, изготовлены холодной высадкой из стали с последующей наплавкой тарелки отбеленным чугуном. Внутренняя цилиндрическая часть толкателя заканчивается сферическим гнездом для упора нижнего конца штанги.

Клапаны впускной и выпускной изготовлены из жаропрочных сталей. Диаметр головки выпускного клапана меньше диаметра головки впускного клапана. Стержни обоих клапанов на длине 125 мм от торца покрыты графитом для улучшения приработки. Во время работы двигателя стержни клапанов смазываются маслом, вытекающим из сопряжений коромысел с осями и разбрызгиваемым пружинами клапанов. Для предотвращения попадания масла в; цилиндр по зазору стержень клапана — направляющая втулка на втулке впускного клапана установлена резиновая манжета.

Направляющие толкателей, отлитые из серого чугуна, выполнены съемными для повышения ремонтоспособности и технологичности блока. На двигатель установлены четыре направляющие, в которых перемещаются по четыре толкателя. Каждая направляющая установлена на двух штифтах и прикреплена к блоку цилиндров двумя болтами. Болты застопорены отгибными шайбами. Штанги толкателей – стальные, трубчатые, с запрессованными и обжатыми наконечниками. Нижний наконечник имеет выпуклую сферическую поверхность, верхний – выполнен в виде сферической чашечки для упора регулировочного винта коромысла.

Коромысло 6 клапана (см. рис. 6) – стальное, кованое, с бронзовой втулкой, представляет собой двуплечий рычаг, имеющий передаточное отношение 1,55. В короткое плечо коромысла для регулирования зазора в клапанном механизме ввернут регулировочный винт 8 с контргайкой 7. Коромысла впускного и выпускного клапанов установлены консольно на осях, выполненных заодно со стойкой коромысел; стойка установлена на штифт и закреплена на головке двумя шпильками. Осевое перемещение коромысел ограничено пружинным фиксатором. К каждому коромыслу через отверстия в стойке коромысла подводится смазка.

Пружины клапанов цилиндрические с равномерным шагом витков и разным направлением навивки. На каждом клапане установлены две пружины. Нижними торцами пружины опираются на головку через стальную шайбу 16, верхними — в тарелку 12. Тарелки упираются во втулку, которая соединена со стержнем клапана двумя конусными сухарями. Разъемное соединение втулка – тарелка дает возможность клапанам проворачиваться относительно седла.