IV. научные основы приготовления и практического использования катализаторов генезис катализаторов

| Вид материала | Документы |

| Давление после Показания термопар, °С Показания термопар, °С Время, ч. мин |

- I. предвидение каталитического действия механизм действия твердых катализаторов, 2280.42kb.

- Синтез 1,3,5-трийодбензола, 104.25kb.

- М. В. Ломоносова Химический факультет Синтез 1,3,5-трийодбензола Курсовая, 114.07kb.

- Методика расчета экономического ущерба от аварии, 34.54kb.

- Проекта, 119.13kb.

- Список научных и учебно-методических трудов Томиной Натальи Николаевны, 343.14kb.

- Утверждаю, 72.57kb.

- Научная программа 4 сентября, четверг Конференц-зал 09. 00 Открытие конференции пленарная, 638.24kb.

- Процессы и технологии синтеза алмазных поликристаллических композиционных материалов, 892.93kb.

- А. Д. Ишмухаметова научный руководитель В. И. Тефанов,, 25.11kb.

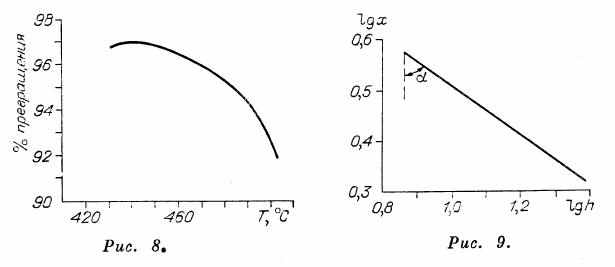

Результаты измерения гидравлического сопротивления слоя массы высотой 130 мм при различных скоростях воздуха приведены на рис. 9. Здесь w - фиктивная скорость газа в минуту; h — потеря давления в 1 мм водяного столба. Выражая гидравлическое сопротивление формулой Рамзина [17]:

h = αwn Н,

где Н - высота слоя в мм, - вес 1 м3 в кг, можно вычислить из приведенных экспериментальных данных значение коэффициентов α и h : h, очевидно, равно тангенсу угла наклона (см. рис. 9), т. е. 1,33; α = 0,45.

Проведенный на основе этих данных расчет показывает, что величина гидравлического сопротивления контактной массы лежит в допустимых пределах и не может создать затруднений для работы вентилятора. Механическая прочность массы вполне удовлетворительна и после обработки сернистым газом значительно возрастает, что совершенно исключает возможность ее механического разрушения во время эксплуатации.

По окончании просушки контактная масса была перегружена в контактные аппараты I системы.

Согласно произведенному расчету, были загружены следующие количества массы на разные полки (табл. 4).

Для предотвращения просыпания массы, а также для уничтожения мертвых объемов контактной массы вблизи решетки катализатор помещался на подкладку из инертного материала. Предварительное исследование показало непригодность для этой цели имевшегося в нашем распоряжении кварца, так как он растрескивался и поэтому не мог служить надежной подкладкой для массы. Поэтому мы заменили его керамикой, полученной дроблением битых колец Рашига. Кольца измельчались до размера 15—30 мм и насыпались на решетку сплошным слоем высотой 1,5 см.

Для измерения температур были установлены 10 термопар: при входе в контактный аппарат и после каждой полки. Термопары железоконстантановые, длиной 1,5 и 2 м, были предварительно проградуированы по точкам. Количество газа, поступавшего в контактный аппарат, замерялось с помощью трубки Пито, установленной на прямом участке газопровода, между маслоотделителем и I теплообменником.

Степень конверсии вычислялась по начальной и конечной концентрациям сернистого газа. Анализ производился по методу Рейха: крепкого газа — перед первым теплообменником, слабого газа — после ангидридного холодильника или олеумного абсорбера.

Анализ слабого газа после абсорбции производить нельзя, так как первая и вторая системы имеют общий моногидратный абсорбер. Анализ газа, содержащего S03, представляет известные затруднения вследствие быстрого разъедания каучука и обесцвечивания иода образующимися органическими продуктами. Для устранения этого газ перед поступлением в анализатор пропускался через промывалку с моногидратом для поглощения S03.

Чтобы предохранить раствор иода от попадания брызг моногидрата, содержащего органические вещества, между промывалкой и анализатором помещался брызгоулавливатель, состоящий из банки, заполненной стеклянной ватой. Загрузка массы была закончена 28/VIII. Одновременно с разогревом аппаратов производилась изолировка всех газопроводов и второго теплообменника, вследствие чего разогрев аппаратов задержался до 8/IX.

Для разогрева второго аппарата до температур, допустимых для начала насыщения, было открыто лудло из подогревателя на второй контактный аппарат на 9 витков. Благодаря этому и сильной форсировке подогревателя удалось достичь следующих температур, приведенных в табл. 5.

9/IX открыт шибер из печей на пыльные камеры и пущен газ.

Постепенное нарастание крепости газа регулировалось лючками на холодильнике.

Таблица 5

| Время, ч | Давление после вентилятора | | | | Показания термопар, °С | | | | ||||

| | | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| 8/IX | | | | | | | | | | | | |

| 13 | 93 | 502 | 492 | 473 | 449 | 409 | 420 | 419 | 412 | 399 | 375 | |

| 15 | 98 | 505 | 499 | 484 | 463 | 424 | 425 | 425 | 419 | 408 | 462 | |

| 9/IX | | | | | | | | | | | | |

| 15 | 104 | 505 | 500 | 485 | 460 | 420 | 425 | 425 | 428 | 406 | 464 | |

Таблица 6

-

Время, ч

% so2

Показания термопар, °С

1

2

3

4

5

6

7

8

9

10

16

0,2

505

500

485

463

420

425

425

419

425

385

17

0,45

487

503

517

410

429

419

442

437

420

392

18

0,51

477

495

514

490

435

413

440

435

423

395

19

0,41

462

490

514

517

459

413

443

455

434

405

20

0,52

470

494

494

534

484

417

439

471

447

414

21

—

468

505

497

492

469

407

432

465

413

475

22

—

469

514

504

495

470

405

422

492

448

502

23

—

473

527

523

510

480

415

425

429

430

425

34

—

460

500

500

495

463

420

,440

435

425

410

Изменение температур в процессе насыщения видно из табл. 6.

Перемещение процеccа насыщения с полки на полку можно ясно проследить по смещению максимального разогрева. При этом интересно, что этот разогрев значительно превышает теплоту окисления S02.

Для содержания 0,5% S02 разогрев должен был бы составить всего около 18°, между тем, как видно из таблицы, он достигает 50-60°.

Это следует объяснить сильной экзотермичностью процесса насыщения, что вполне понятно, учитывая наличие в контактной массе свободных оснований.

В 5 ч, по выходе из ангидридного холодильника, появился хлор; в 7 ч появился туман после первого аппарата; в 11 ч появился туман после второго аппарата.

Крепость газа нарастала очень медленно, составив к 6 ч 9/IX всего 1,4%. В 17 ч удалось повысить крепость до 4-4,5% и через 20 ч крепость, постепенно нарастая, достигла 5—6%. Для ликвидации возможного восстановления массы она по окончании насыщения была разогрета до возможно более высоких температур: в первом аппарате, благодаря форсировке подогревателя, во втором - благодаря непосредственному пуску свежего газа из подогревателя во второй аппарат.

Максимальный разогрев во втором аппарате виден из табл. 7 и разогрев I аппарата из табл. 8.

После этого температура постепенно снижалась до достижения оптимального режима. Превращение при этом постепенно повышалось и достигло 12/IX 95- Таблица 7 97%.

15/IX в 14 ч система была остановлена вследствие аварии огневого подогревателя. 18/IX, по окончании ремонта подогревателя, начат разогрев контактных аппаратов воздухом. Во время разогрева разорвало газопровод, соединявший I аппарат со II, поэтому в дальнейшем мы были

Таблица 7

| Время, ч. мин | Давление после вентилятора | Показания термопар, °С | Крепкий газ | Слабый газ | Процент превращения | |||||||||

| | | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | | | |

| 10/IX 18.20 19.00 19.20 10.00 | 14,6 14,6 14,6 15,2 | 445 447 445 447 | 545 542 542 545 | 532 530 532 533 | 505 512 512 512 | 488 478 477 477 | 442 442 437 440 | 532 537 534 532 | 537 537 538 542 | 517 520 520 523 | 490 492 437 497 | 5,63 5,2 5,2 5,22 | 0,02 1,07 1,23 - | 61,6 79,5 76,4 - |