Удмуртским Государственным Университетом и нпк «Вектор». На чтениях прозвучал 41 доклад

| Вид материала | Доклад |

- Об утверждении программы научного и технологического обеспечения социально-экономического, 2029.51kb.

- Положение о 2-й межрегиональной научно-практической конференции «Общество и выборы:, 74.42kb.

- Проект резолюции межрегиональной научно-практической конференции " Реалии XXI века, 26.66kb.

- Правила проведения форума: место и время проведения: Форум проводится Белорусским государственным, 129.79kb.

- Приглашаем Вас принять участие, 41.95kb.

- Академическое сотрудничество с приднестровским университетом в тирасполе, 61.42kb.

- Петербургским Государственным Политехническим Университетом объявляют фестиваль «Технологии, 87.97kb.

- К. К. Андреев Вопросы к экзамену, 185.2kb.

- Закон рсфср от 19. 04. 1991 n 1034-1 утратил силу в связи с принятием Федерального, 490.61kb.

- Высшим Арбитражным Судом РФ и Кубанским государственным университетом, проведен, 52.46kb.

О технологии Технология "Spin Klin"

- в разработанных компанией Аркал фильтрационных системах Spin Klin используются полипропиленовые дисковые фильтры с цветовым кодированием. На поверхностях дисков имеются канавки определенной глубины и ширины, обеспечивающие требуемую тонкость очистки;

- диски устанавливаются на специальном устройстве, реализующем автоматическую промывку пакета сжатых дисков;

- при сжатии двух соседних дисков между ними образуется объемная сетчатая структура, являющаяся рабочим фильтрующим элементом, удерживающим частицы загрязнения;

- дисковые фильтры защищены специальным кожухом, который не подвержен коррозии и не разрушается под действием высокого давления;

- компания Аркал производит широкий круг модификаций автоматических фильтрационных систем Spin Klin, детали которых изготовлены из покрытой полиэфиром углеродистой стали или полимерных материалов.

Блок дисковых фильтров системы Spin Klin (spine model II).

Дисковые фильтры Spin Klin помещаются в специальный блок Spin Klin. Дисковые фильтры имеют цветовую кодировку: цвет диска указывает на тонкость очистки, которую он обеспечивает. Порядок компоновки дисков в блоке зависит от требуемого качества воды на выходе фильтра.

Исходная вода подается через фланцевый порт во входной коллектор установки. Далее поток воды делится по числу параллельно установленных фильтров ARKAL и через промывочные клапаны подается на дисковые фильтрующие элементы. Пройдя через фильтрующие элементы, очищенные потоки воды суммируются в выходном коллекторе установки.

В режиме фильтрации диски фильтрующего элемента сжаты усилием пружины и составляющей гидродинамической силы, возникающей при прохождении потока воды через фильтрующие каналы-насечки. Сжатые диски представляют собой единый фильтрующий объем.

Автоматическая промывка фильтров Spin Klin

Обратная промывка начинается при поступлении внешнего сигнала. При этом клапаны меняют направление потока воды через фильтр на противоположное, одновременно разжимается пакет дисков. Под действием тангенциального потока воды, создаваемого специальными форсунками, диски начинают вращаться и все частицы с поверхности дисков быстро и эффективно вымываются в дренаж под действием обратного тока воды и центробежных сил. Фильтры промываются водой, прошедшей очистку.

Все оборудование УФУ и ОО необходимо размещать в помещении, оборудованном дренажным каналом с уклоном пола, обеспечивающим сбор протечек от оборудования.

Помещение для баков мерников должно иметь половое покрытие из кислотостойкой плитки и дренажный канал, обеспечивающий аварийный слив из баков-мерников. При проектировании реагентного узла необходимо руководствоваться «Правилами транспортировки и хранения кислот и щелочей».

Все технологические трубопроводы в верхних точках должны быть оборудованы автоматическим воздухоотводчиками, обеспечивающими удаление воздуха из трубопровода. В противном случае возможны гидравлические удары при открытии/закрытии арматуры, приводящие к повреждению оборудования. Все насосные агрегаты должны иметь плавный пуск и/или частотный привод.

Установки обратного осмоса.

Установки ОО имеет ряд проблем аналогичных УФУ в части управления и резервирования АСУ, об этом будет сказано позже.

Следует помнить о некоторых особенностях конструкции модулей обратного осмоса необходимых для безотказной работы, а именно:

-установка механического предохранительного клапана от превышения давления в пермеатной линии.

-обеспечение обратной связи от управляющей арматуры к контроллеру( сигналы положения концевых выключателей арматуры).

-установка защитного устройства от прямого осмоса (при отключении установки начинается процесс прямого осмоса, способный вызвать отрицательное давление и повредить мембранные элементы);

- необходимость реализации на коллекторе сброса концентрата «разрыва струи» для исключения попадания рассола из работающей установки в неработающую установку.

- необходимость организации дозирования биоцида для исключения появления и роста биологии на мембранах;

- необходимость автоматического контроля свободного хлора на подводящем коллекторе УОО и дозирования бисульфита натрия, через статический миксер для его связывания.

КИПиА, программное обеспечение.

Количество измерительных каналов должно обеспечивать автомати-ческую работу установки, давать четкую и ясную картину о состоянии оборудования и текущего процесса.

Предпочтительны системы АСУ нижнего уровня на контроллерах Siemens s-300, с саморезервируемыми модулями вх\вых аналоговых и дискретных сигналов. В случае выхода из строя контроллера нижнего уровня все функции управления берет на себя процессор Siemens s-400 (верхний уровень). Все связи взаимодействия реализуются на основе технологии Profibas с резервированием по шинам.

Вопросы повышения надежности функционирования системы решаются операционной системой и аппаратной частью контроллера.

• Стандартная обработка данных. С точки зрения пользователя в резервированной системе S7-400H есть только один центральный процессор и одна программа.

• Быстрое безударное переключение с ведущей на ведомую подсистему в течение 30мс. Во время переключения операционная система S7-400H гарантирует исключение возможности потери данных и запросов на прерывания.

• Автоматическая синхронизация после замены одного из центральных процессоров. После замены одного из центральных процессоров предусмотрено выполнение автоматической безударной синхронизации с передачей в память

включенного в работу процессора всех текущих данных (программы, блоков данных, динамических данных и т.д.).

F-модули – это модули ввода-вывода дискретных и аналоговых сигналов, которые характеризуются:

• дублированной внутренней структурой;

• поддержкой большого количества вариантов подключения датчиков и исполнительных устройств – от обычных до логически связанных схем на базе одного или двух модулей;

• поддержкой F-функций, позволяющих выявлять на аппаратном уровне одного или двух модулей расхождения в считываемых значениях для каждого канала ввода или выводимых значениях для каждого канала вывода F-системы;

• поддержкой широкого спектра диагностических функций.

Выбор схем подключения датчиков и исполнительных устройств определяется требуемым уровнем безопасности и задается на этапе конфигурирования F-системы.

В зависимости от требований безопасности, предъявляемых к конкретной системе автоматического управления, на основе программируемых контроллеров S7 F/FH могут создаваться распределенные структуры ввода-вывода различной степени сложности.

Резервированные системы ввода-вывода поддерживаются только программируемыми контроллерами S7-400FH и строятся на основе промышленных сетей PROFIBUS DP/PA.

F-каналы ввода-вывода образуются F-модулями станций ET 200, а также датчиками и исполнительными устройствами сетей PROFIBUS PA. Между каналами могут устанавливаться логические связи с принципами обработки сигналов 1v1, 1v2, 2v2 или 2v3.

Подобная схема реализуется на блоке УФУ обратного осмоса. В таком случае появляется возможность реализации принципа «безударного» переключения и создание полноценной системы управления и визуализации.

Порядок производства работ проводится по следующему алгоритму:

-монтаж конструкций для прокладки кабеля (кабельных лотков), согласно ПУЭ изд.7 (силовой и контрольный кабель необходимо прокладывать в разных кабельных лотках). Устройство заземления помещения согласно гл.1.7 ПУЭ 7 издания, заземление лотков, средств измерения полевого уровня должным образом.

-поочередное подключение модулей УФУ и обратного осмоса к шкафу контроллера;

-загрузка управляющей программы;

-реализация «обратной связи» арматуры УФУ и УОО для надежной работы блоков;

-наладка алгоритма работы;

В заключение необходимо отметить, что все приборы контроля технологических параметров установок УФУ и ОО, должны быть внесены в Реестр средств измерений РФ, иметь сертификат первичной поверки и паспорт установленного образца.

Использование комплексообразователей при

эксплуатации установок обратного осмоса

Первов А. Г., д.т.н., «WATERLAB», Рудакова Г. Я., к.х.н.,

ООО «НПФ Траверс», Андрианов А. П., «WATERLAB», Москва

Применение процесса обратного осмоса (нанофильтрации) чрезвычайно перспективно не только в промышленной водоподготовке (пищевая промышленность, энергетика, медицина, опреснение воды), но и в питьевом водоснабжении.

Современное состояние городского строительства требует подачи в здания не только качественной питьевой воды, удовлетворяющей требованиям СанПиН, но и воды для специальных технологических нужд: подпитки контуров теплосети и отопления, оросителей и испарителей систем кондиционирования воздуха, паровых котлов «крышных котельных» для систем теплоснабжения.

В зависимости от требований к качеству подготовленной воды в системах нанофильтрации используются мембраны с разными показателями селективности (солезадерживающей способностью). Для нужд подпитки теплосети и горячего водоснабжения карбонатный индекс KI очищенной воды в мембранных установках должен удовлетворять следующим условиям:

KI = [Ca2+]•[HCO3–] ≤ 2 – 5,

где [Ca2+] и [HCO3–] – концентрация кальция и щелочность, мг-экв/л.

Для обеспечения таких требований идеально подходят нанофильтрационные мембраны в сочетании с мембранными элементами с открытым каналом, исключающим образование застойных зон и осадка карбоната кальция, резко снижающего время работы аппарата.

При необходимости получения питательной воды для паровых котлов и контуров систем кондиционирования воздуха требуется вода со значениями жесткости на уровне 0,01 – 0,02 мг-экв/л. Традиционно для получения глубоко умягченной воды используются двухступенчатые системы натрий-катионирования или вместо первой ступени натрий-катионирования – установки обратного осмоса. И в том и в другом случае схемы глубокого умягчения требуют высоких эксплуатационных затрат (на таблетированную соль, ингибитор, моющие растворы, частое сервисное обслуживание) и расходов на утилизацию регенерационных растворов. Экономический эффект от применения технологии нанофильтрации определяется сокращением затрат на обслуживание установок.

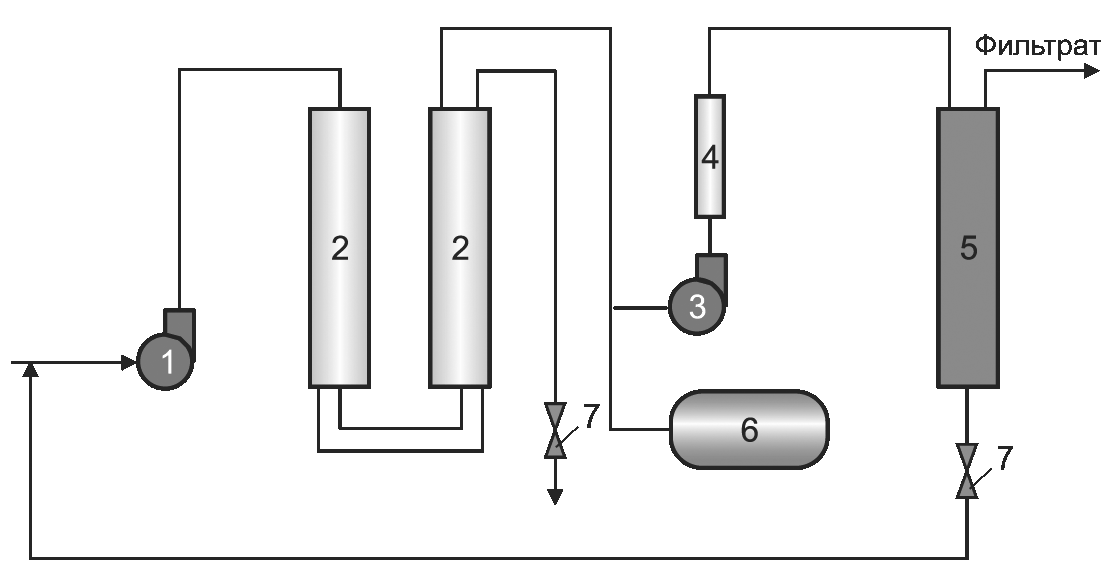

На основе вышеприведенных разработок созданы схемы двухступенчатого умягчения воды с применением мембранных нанофильтрационных аппаратов на первой ступени и аппаратов обратного осмоса на второй ступени (рис. 1). При эксплуатации таких схем часто не требуются реагенты. Период безостановочной работы составляет свыше 2500 ч.

Рис. 1. Технологическая схема получения глубоко умягченной воды

1 – насос первой ступени;

2 – нанофильтрационные аппараты первой ступени;

3 – насос второй ступени;

4 – ингибиторный патрон;

5 – обратноосмотический аппарат; 6 – промежуточный бак-аккумулятор;

7 – вентиль регулировки давления

Для определения эксплуатационных характеристик мембранных схем с использованием аппаратов обратного осмоса и нанофильтрации (определение типа моющих растворов, времени непрерывной работы и др.) разработана специальная компьютерная программа. Благодаря новым типам мембран и мембранным аппаратам продолжительность работы максимально увеличена, что приводит к снижению затрат на обслуживание установки.

Программы по использованию химикатов, предлагаемые поставщиками реагентов, не всегда дают исчерпывающую информацию. Эффективность часто ограничивается допустимыми пределами растворимости солей и требованиями не превышать эти пределы. А рекомендации по промывкам носят общий характер, не будучи точно привязаны к каждому конкретному случаю. Обоснование выбора доз и расходов реагентов серии «Аминат» для ингибирования и промывки установок обратного осмоса и нанофильтрации выполнено на основании опытных данных. В таблице 1 приведены характеристики реагентов серии «Аминат».

Таблица 1

| Марка продукта | Физические свойства | Химический состав | Применение |

| Ингибитор для предотвращения образования кристаллических отложений малорастворимых в воде солей на мембранах | |||

| «Аминат-К» | Жидкость светло-желтого цвета | Водный раствор натриевых солей смеси метилиминодиметилфосфоновой и нитриметилфосфоновой кислот | Эффективная доза составляет 5–10 мл/м3 обрабатываемой воды. Реагент дозируется в исходную воду при помощи насоса-дозатора |

| Моющие композиции для удаления с мембран различных отложений | |||

| «Аминат» ДМ-30, ДМ-14, ДМ-56 | Кислый раствор | Водный раствор смеси неорганической и органической кислот | Растворение отложений CaCO3, Fe(OH)3, CaSO4 |

| «Аминат» ДМ-50, ДМ-70 | Щелочной моющий состав | Водный раствор натрия гидроксида, содержащий органический комплексообразователь | Растворение органических, коллоидных и биологических загрязнений с поверхности мембран |

Э

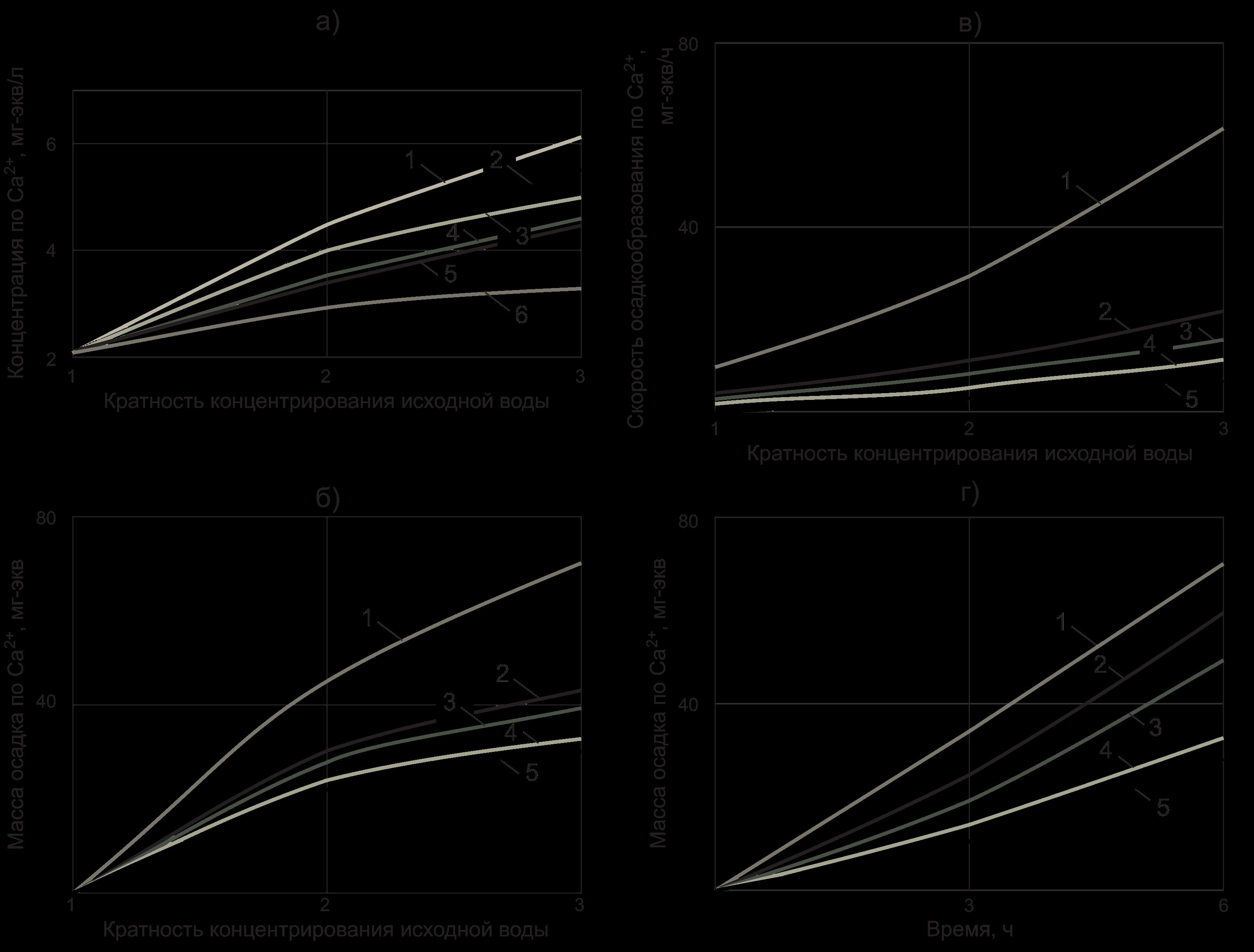

ксперименты, проведенные на основе массового баланса, позволяет определить количество и скорость образования осадка CaCO3 в зависимости от состава исходной воды, наличия ингибитора и параметров установки: типа мембран, величины рабочего давления, выхода фильтрата, температуры. Технологическая схема экспериментальной установки показана на рис. 2. Сначала определяется количество образованного осадка в зависимости от времени и величины выхода фильтрата. Скорость осадкообразования выражается как производная функции зависимости количества осадка от времени и наглядно представляется в виде зависимости от величины выхода фильтрата (рис. 3). Эффективность действия ингибитора определяется снижением скорости осадкообразования для заданных условий (рис. 4).

ксперименты, проведенные на основе массового баланса, позволяет определить количество и скорость образования осадка CaCO3 в зависимости от состава исходной воды, наличия ингибитора и параметров установки: типа мембран, величины рабочего давления, выхода фильтрата, температуры. Технологическая схема экспериментальной установки показана на рис. 2. Сначала определяется количество образованного осадка в зависимости от времени и величины выхода фильтрата. Скорость осадкообразования выражается как производная функции зависимости количества осадка от времени и наглядно представляется в виде зависимости от величины выхода фильтрата (рис. 3). Эффективность действия ингибитора определяется снижением скорости осадкообразования для заданных условий (рис. 4).

Рис. 3. Стадии определения скорости осадкообразования на мембранах ОПМН-К при различных составах исходной воды

а – концентрация кальция в циркуляционном растворе; водопроводная вода + NaCl (20 мг-экв/л) + ингибитор; водопроводная вода + Na2SO4 (20 мг-экв/л); водопроводная вода + MgCl2 (20 мг-экв/л); водопроводная вода + NaCl (20 мг-экв/л); водопроводная вода; водопроводная вода + NaHCO3

(3 мг-экв/л); б – масса осадка, накопленного на мембране в зависимости от кратности концентрирования; в – скорость роста осадка в зависимости от кратности концентрирования; г – скорость роста осадка в зависимости от времени; водопроводная вода + NaHCO3; водопроводная вода; водопроводная вода + NaCl; водопроводная вода + MgCl2; водопроводная вода + Na2SO4

Для эксплуатации установки важно прогнозировать снижение производительности и селективности мембран в процессе накопления осадка. При накапливании осадка в аппаратах определяется скорость осадкообразования в зависимости от количества образовавшегося осадка. Интегрирование полученной зависимости дает зависимость количества осадка от времени работы аппарата для заданных условий. Выбор времени, когда установку останавливают на промывку, зависит от количества накопленного осадка. Требуемое количество промывочного раствора и режим промывки подбираются на основе оптимизационных расчетов.

В

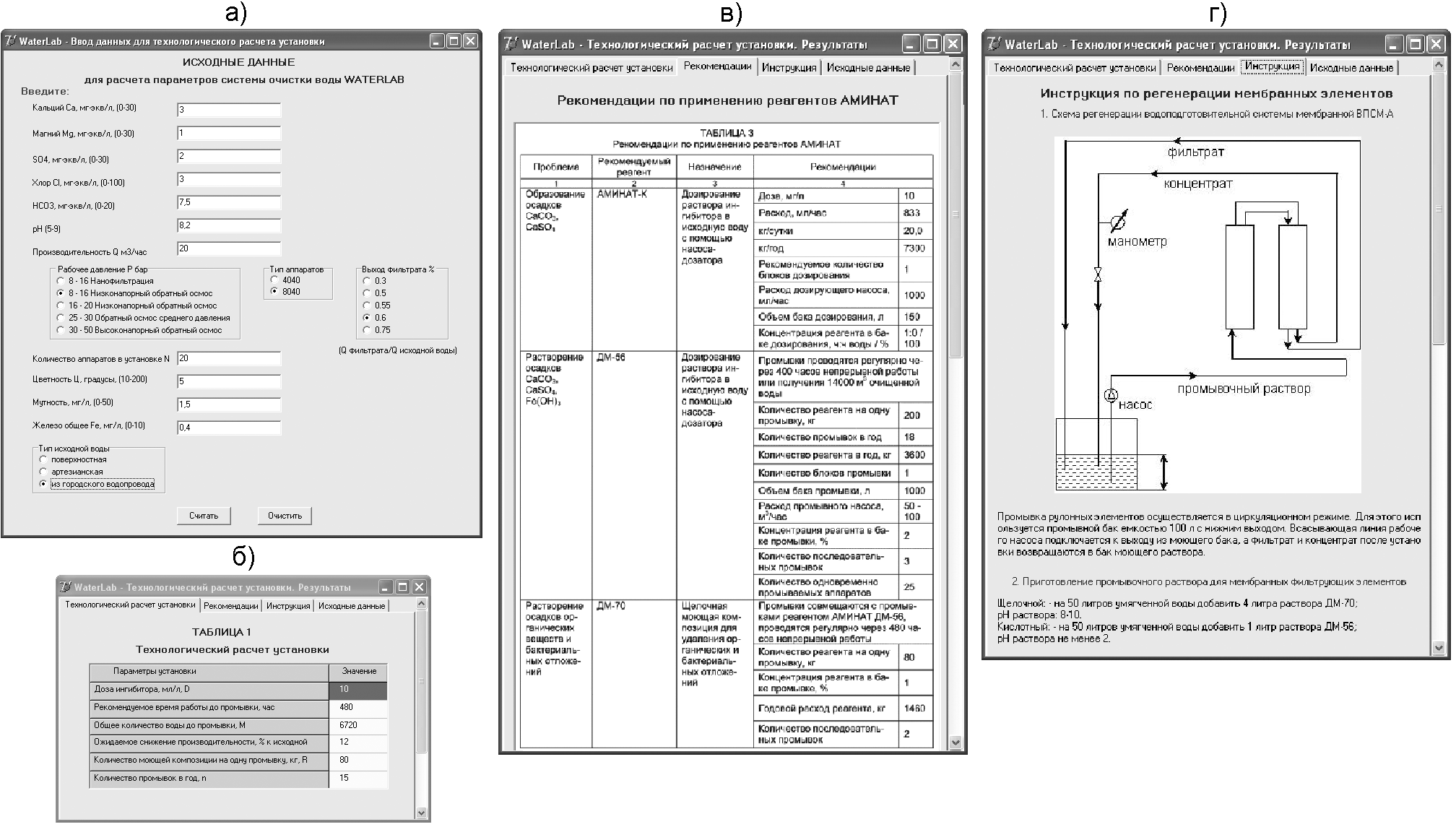

зависимости от параметров установки (производительность, тип мембран, рабочее давление, выход фильтрата) и состава исходной воды технологический расчет позволяет определить: вид и марку необходимых реагентов; дозы реагентов и их расходы; снижение производительности установки с течением времени и рекомендуемое время работы установки до промывки, а также рекомендует инструкцию по эксплуатации и промывке.

зависимости от параметров установки (производительность, тип мембран, рабочее давление, выход фильтрата) и состава исходной воды технологический расчет позволяет определить: вид и марку необходимых реагентов; дозы реагентов и их расходы; снижение производительности установки с течением времени и рекомендуемое время работы установки до промывки, а также рекомендует инструкцию по эксплуатации и промывке.Виды моющих растворов подбираются в зависимости от происхождения и состава исходной воды и наличия в ней потенциальных осадкообразующих веществ. Например, для подземной воды ожидается образование карбоната кальция и железистых отложений, реже – других малорастворимых солей (сульфата или силиката кальция). Для поверхностной воды наряду с карбонатом кальция характерны органические осадки и биологические обрастания. Скорость их образования исследована по той же методике.

В зависимости от состава исходной воды для любого типа установки специально разработанная специалистами компьютерная программа позволяет: подобрать наиболее эффективный реагент; определить дозы и годовую потребность в реагентах; выбрать технологию промывки; определить параметры установки; прогнозировать работу установки. Технологический расчет предполагает представить схему установки, определить входящие в нее узлы, выбрать оборудование, реагенты, расходные материалы, методы их применения.

В приведенных на рис. 5 таблицах представлены результаты обработки исходных данных (состава исходной воды и заданных параметров работы установки) и составления рекомендаций по выбору и применению реагентов. Пример ввода данных показан на рис. 5, а. Результаты технологического расчета установки показаны на рис. 5, б. На рис. 5, в представлена таблица рекомендаций по выбору и применению реагентов. На рис. 5, г показана инструкция по проведению химических промывок с применением реагентов «Аминат».

Рис. 5. Компьютерная программа расчета состава очищенной воды при нанофильтрации

а – введение показателей качества исходной воды и параметров установки: производительности, типа и числа мембранных аппаратов, степени извлечения пермеата; б – результаты расчета – технологические показатели; в – рекомендации по применению реагентов марки «Аминат»; г – инструкция по промывке мембранной установки

Однако современное дозирующее оборудование достаточно дорого. Для установок малой производительности (при дозировании не более 5 г/ч) насос-дозатор с расходной емкостью ингибитора оказывается экономически невыгодным и неудобным с точки зрения эксплуатации. Для обеспечения малых доз ингибитора требуется разбавление. При длительном нахождении разбавленного ингибитора в расходных баках происходит его бактериальное загрязнение. Жидкие ингибиторы обычно имеют низкое содержание продукта (порядка 20%), что усложняет их транспортировку и использование. Указанные недостатки современных жидких ингибиторов при их применении в установках малой производительности заставляют искать новые решения.

Для удобства эксплуатации небольших систем обратного осмоса авторами проведены исследования по разработке и получению твердого ингибитора с набором заданных свойств, по испытаниям эффективности его растворения в дозаторах специальных конструкций, а также по сравнительной оценке ингибирующих свойств [1, 2].

Р

азработанный продукт представляет собой смесь органических и неорганических соединений фосфора. По физическим свойствам он обладает достаточной скоростью растворения.

азработанный продукт представляет собой смесь органических и неорганических соединений фосфора. По физическим свойствам он обладает достаточной скоростью растворения.На рис. 6 приведены результаты сравнительных определений интенсивности осадкообразования карбоната кальция в аппаратах с обратноосмотическими мембранами. Значения скорости осадкообразования представлены в зависимости от кратностей объемного концентрирования исходной воды в аппарате. Расчеты скорости осадкообразования проведены для известного ингибитора Аминат и новых ингибиторов «Продукт 1» и «Продукт 2» дозами ингибиторов 5 и 10 мг/л. Интенсивность осадкообразования зависит от величины селективности мембран. В аппаратах с высокоселективными обратноосмотическими мембранами (99% и выше) накопление карбоната кальция идет значительно интенсивнее, чем в аппаратах с нанофильтрационными мембранами с величиной селективности на уровне 70%.

Для дозирования сухого ингибитора в исходную воду перед мембранными установками разработаны патроны-дозаторы, изготовленные на базе прозрачных корпусов-держателей патронных фильтров. Ингибитор засыпается в корпус патронного фильтра, и его расход фиксируется по уровню. По мере прохождения воды через патронный фильтр ингибитор медленно растворяется. Разработаны типоразмеры патронов-дозаторов для установок производительностью от 0,005 до 10 м3/ч. Скорость растворения ингибитора в патроне и доза ингибитора зависят от расхода воды. Для каждого типоразмера патрона-дозатора и типа ингибитора исследован режим растворения. На рис. 7 представлены зависимости дозы ингибитора в прошедшей через патрон воде от расхода. Различные составы ингибиторов («Продукт 1» и «Продукт 2») дают разные дозы. Зная дозу ингибитора и расход воды, проходящей через патрон, можно определить время работы патрона и максимальный объем пропущенной через патрон воды до полного растворения ингибитора.

К

ак показали исследования, оптимальная доза ингибитора для установок обратного осмоса находится в пределах 5–10 мг/л [1]. Поэтому для каждого требуемого номинального расхода подбирается патрон-дозатор и корректирующее дозу устройство, вставляемое в патрон. Разработанные патроны-дозаторы находят применение не только в качестве предфильтров в установках обратного осмоса. Для небольших объектов, например, автономных источников тепла и бойлерных мини-дозаторы эффективны для дозирования ингибиторов отложений в подпиточную воду котлов и ингибиторов коррозии в контуры горячей или охлаждающей воды.

ак показали исследования, оптимальная доза ингибитора для установок обратного осмоса находится в пределах 5–10 мг/л [1]. Поэтому для каждого требуемого номинального расхода подбирается патрон-дозатор и корректирующее дозу устройство, вставляемое в патрон. Разработанные патроны-дозаторы находят применение не только в качестве предфильтров в установках обратного осмоса. Для небольших объектов, например, автономных источников тепла и бойлерных мини-дозаторы эффективны для дозирования ингибиторов отложений в подпиточную воду котлов и ингибиторов коррозии в контуры горячей или охлаждающей воды.Для прогнозирования качества воды, очищенной с помощью нанофильтрационных мембран, разработана специальная программа, которая позволяет для разных типов мембран определить концентрации различных ионов, а также значения цветности и перманганатной окисляемости в фильтрате и концентрате установок в зависимости от состава исходной воды, величины рабочего давления, выхода фильтрата (табл. 2).

Таблица 2

| Показатель | Исходная вода | Тип мембран | Требования к качеству воды | |||||||||||

| NE70 | NE90 | RE BLN | ||||||||||||

| выход фильтрата 50% | выход фильтрата 75% | выход фильтрата 50% | выход фильтрата 75% | выход фильтрата 50% | выход фильтрата 75% | |||||||||

| Ф | К | Ф | К | Ф | К | Ф | К | Ф | К | Ф | К | |||

| Катионы, мг/л: | ||||||||||||||

| Са2+ | 400 | 300 | 500 | 320 | 640 | 136 | 660 | 204 | 976 | 16 | 780 | 32 | 1504 | - |

| Mg2+ | 340 | 255 | 425 | 272 | 544 | 115,6 | 561 | 173,4 | 829,6 | 13,6 | 663 | 27,2 | 1278,4 | - |

| Na++K+ | 1150 | 1069,5 | 1219 | 1104 | 1253,5 | 586,5 | 1702 | 908,5 | 1863 | 241,5 | 2058,5 | 460 | 3220 | - |

| Fe2+ | 1,5 | 0,75 | 2,25 | 1,02 | 2,94 | 0,6 | 2,4 | 0,69 | 3,92 | 0,07 | 2,93 | 0,12 | 5,64 | 0,3 |

| NH4+ | 1,5 | 1,27 | 1,73 | 1,38 | 2,91 | 0,48 | 2,13 | 0,96 | 2,55 | 0,18 | 2,82 | 0,35 | 4,97 | 0,5 |

| Анионы, мг/л: | ||||||||||||||

| Cl– | 1750 | 1662,5 | 1837,5 | 1680 | 1925 | 945 | 2537,5 | 1105 | 2730 | 332,5 | 3167,5 | 630 | 5110 | 350 |

| SO42– | 960 | 480 | 1440 | 576 | 2112 | 240 | 1670,4 | 297,6 | 2928 | 33,6 | 1881,6 | 96 | 3552 | 500 |

| HCO3– | 1220 | 732 | 1708 | 793 | 2501 | 719,8 | 1549,4 | 1024,8 | 1769 | 192,76 | 2244,8 | 366 | 3782 | - |

| F– | 10 | 6,3 | 13,7 | 6,7 | 19,7 | 3,8 | 16,2 | 7,2 | 18,2 | 0,7 | 19,3 | 1,25 | 36,2 | 1-1,5 |

Примечание: Ф – фильтрат, К - концентрат

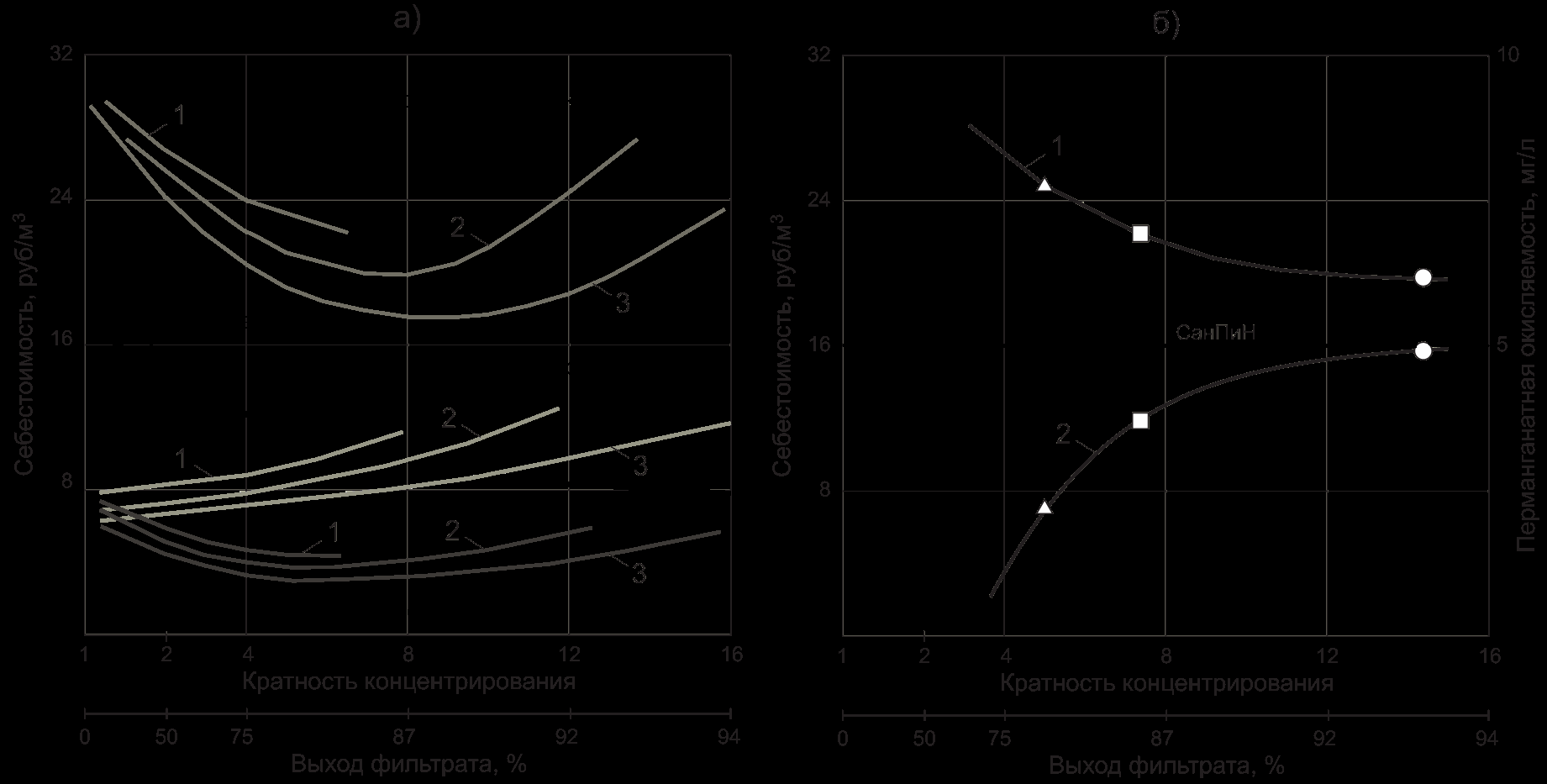

Главное преимущество программы состоит в возможности проведения оптимизации при выборе наиболее эффективных для заданного случая типа и марки мембран, соответствующих высокому качеству очищенной воды, минимальным значениям эксплуатационных затрат, расхода электроэнергии, величины сброса концентрата (рис. 8, 9).

Традиционно считается, что главным недостатком мембранной технологии является высокий расход воды на собственные нужды (от 35 до 50% расхода фильтрата). Разработанная программа по прогнозированию состава фильтрата нанофильтрационных установок позволяет определить концентрации различных загрязнений в фильтрате в зависимости от соотношения расхода фильтрата и концентрата (рис. 8, а).

Максимальная степень концентрирования воды в установке (минимальный расход сбросного расхода концентрата) определяется предельно допустимым солесодержанием, которое в городских зданиях, в соответствии с правилами приема воды в канализацию, составляет 1000 мг/л. На рис. 8, б приведены зависимости общего солесодержания концентрата мембранных установок от величины выхода фильтрата (кратности объемного концентрирования воды в установке). Чем ниже паспортное значение селективности мембран по солям, тем большей степени объемного концентрирования (величины выхода фильтрата) можно добиться.

Ч

ем ниже селективность мембран (рис. 8, а), тем хуже качество очищенной воды по заданному типу загрязнений (тем меньше будет величина выхода по фильтрату, соответствующая «проскоку» загрязнения – превышению его концентрации значения, определяемого требованиями СанПиН). Рисунки 8 и 9 иллюстрируют подбор оптимальных параметров работы установки (типа мембран, стоимости установки, величины выхода фильтрата) на примере снижения перманганатной окисляемости водопроводной воды.

ем ниже селективность мембран (рис. 8, а), тем хуже качество очищенной воды по заданному типу загрязнений (тем меньше будет величина выхода по фильтрату, соответствующая «проскоку» загрязнения – превышению его концентрации значения, определяемого требованиями СанПиН). Рисунки 8 и 9 иллюстрируют подбор оптимальных параметров работы установки (типа мембран, стоимости установки, величины выхода фильтрата) на примере снижения перманганатной окисляемости водопроводной воды.Как видно из рис. 8, а, мембраны NE 70 позволяют сконцентрировать исходную воду всего в 4–5 раз (выход фильтрата 75–80%) без ущерба качеству очищенной воды по окисляемости. Однако по содержанию солей в концентрате (рис. 8, б) кратность концентрирования исходной воды может быть доведена до значения 14–16, и наоборот, для низконапорных обратноосмотических мембран качество фильтрата остается высоким при любых значениях выхода фильтрата, а максимальная кратность концентрирования исходной воды составляет не более 5.

Для достижения минимальной величины выхода фильтрата при высоком качестве очищенной воды можно часть фильтрата, получаемого при концентрировании воды мембранами NE 70, направлять на вход в установку, смешивая его с исходной водой. Данная мера повышает стоимость установки (требуются дополнительные мембраны), но позволяет добиться экономии исходной воды и сбросного потока концентрата (рис. 9, а). В условиях, когда потребители платят за каждый кубометр исходной воды и за сбрасываемую в канализацию воду, такой способ позволяет сократить общие расходы на очистку воды. На рис. 9 приведены примеры определения эксплуатационных расходов (стоимость водопроводной воды, замена мембран, затраты на электроэнергию) для разных типов мембран.

Как показывают результаты расчетов, применение мембран с низкой селективностью позволяет довести выход фильтрата до 96%, что в условиях высокой платы за воду делает системы нанофильтрации экономичными в отношении расходов на собственные нужды. Себестоимость очистки снижается с увеличением выхода фильтрата, что достигается использованием низкоселективных мембран (рис. 9, б), при этом ухудшается качество фильтрата. Выбор оптимального типа мембран определяется соображениями себестоимости, уровня загрязненности исходной воды и глубины ее очистки.

Рис. 9. Определение оптимальных параметров себестоимости очистки

a – себестоимость в зависимости от величины выхода фильтрата; 1 – BLN; 2 – NE 90; 3 – NE 70;

б – влияние качества воды на величину выхода фильтрата; 1 – себестоимость; 2 – качество фильтрата; ○ – NE 70; Δ – NE 90; □ – BLN

Описанные технологии применяются при разработке систем подготовки питательной воды паровых котлов среднего и высокого давления («крышных котельных» и мини-ТЭЦ) для теплоснабжения зданий или городских жилых комплексов (ЦТП) в комбинации систем нанофильтрации с системами обратного осмоса.