Удмуртским Государственным Университетом и нпк «Вектор». На чтениях прозвучал 41 доклад

| Вид материала | Доклад |

- Об утверждении программы научного и технологического обеспечения социально-экономического, 2029.51kb.

- Положение о 2-й межрегиональной научно-практической конференции «Общество и выборы:, 74.42kb.

- Проект резолюции межрегиональной научно-практической конференции " Реалии XXI века, 26.66kb.

- Правила проведения форума: место и время проведения: Форум проводится Белорусским государственным, 129.79kb.

- Приглашаем Вас принять участие, 41.95kb.

- Академическое сотрудничество с приднестровским университетом в тирасполе, 61.42kb.

- Петербургским Государственным Политехническим Университетом объявляют фестиваль «Технологии, 87.97kb.

- К. К. Андреев Вопросы к экзамену, 185.2kb.

- Закон рсфср от 19. 04. 1991 n 1034-1 утратил силу в связи с принятием Федерального, 490.61kb.

- Высшим Арбитражным Судом РФ и Кубанским государственным университетом, проведен, 52.46kb.

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ВОДОПОДГОТОВКИ

Громов С.Л., к.т.н., Пантелеев А.А., д.ф.-м.н.,

ЗАО «Научно-производственная компания Медиана-Фильтр», Москва

Тезисы доклада

Затраты на водоподготовку – это неотъемлемая часть эксплуатационных расходов предприятий в промышленности и энергетики. Задача сокращения эксплуатационных расходов на водоподготовку усложнена за счет воздействия таких тенденций как:

- рост тарифов за водопользование

- непрерывное ухудшение качественных показателей воды (например, рост солесодержания), в источниках пригодных для промышленного использования

- ужесточение нормативов по количественным и качественным показателям для сбрасываемых стоков

- повышение требований к качеству обработанной воды, используемой в технологическом цикле.

Современные технологии позволяют потребителям снизить издержки при получении деминерализованной или умягченной воды.

Мембранные технологии – ультра- (УФ), нанофильтрация (НФ), обратный осмос (ОО), мембранная дегазация (МДГ), электродеионизация (ЭДИ) – являются основой современных подходов к решению задач по водоподготовке.

На базе указанных процессов возможна реализация так называемых «Интегрированных Мембранных Технологий» (ИМТ), применение которых, как показывает опыт, позволяет снижать эксплуатационные затраты на водоподготовку, даже в условиях негативного воздействия перечисленных выше факторов.

В общем случае УФ решает задачу предподготовки поверхностных вод перед их дальнейшей обработкой. УФ, заменяя стадии известкования с коагуляцией и осветлительного фильтрования, обладает следующими преимуществами:

- резко сокращается потребление реагентов

- в фильтрате практически отсутствуют взвеси и коллоиды.

При этом потребление воды на собственные нужды не превышает 20% (а, если для потребителя данный показатель является приоритетным, то его значение может быть снижено до 2-5%).

Использование ОО (или НФ, или их комбинаций) для целей деминерализации также обладает рядом преимуществ перед схемой традиционного двухступенчатого параллельно-точного ионного обмена (ИО):

- во-первых, применение мембранных технологий не сопровождается затратами больших количеств реагентов (кислот и щелочей) на регенерации

- во-вторых, исключается образование высокоминерализованных стоков, вызванных сбросом избытков реагентов при регенерациях

- в-третьих, достигается значительно более высокая, чем при ИО, степень удаления из обрабатываемой воды органических соединений (в том числе и неполярных) и коллоидной кремневки

- в-четвертых, отсутствует необходимость нейтрализации сбрасываемых стоков.

В конечном итоге вышеперечисленные обстоятельства приводят к тому, что эксплуатационные затраты при применении мембранных методов разделения оказываются существенно ниже, чем в случае традиционной технологии обессоливания с использованием ИО.

На приведенном далее по тексту рисунке показана так называемая «точка экономического равновесия эксплуатационных затрат», определяемых расходами на реагенты, электроэнергию и исходную воду при решении задачи о целесообразности выбора ОО или ИО в качестве основного метода деминерализации воды в зависимости от значения ее исходного солесодержания.

Рис. «Точка экономического равновесия» при применении обратного осмоса (синий цвет) и ионного обмена (красный цвет)

Рис. «Точка экономического равновесия» при применении обратного осмоса (синий цвет) и ионного обмена (красный цвет)Эксп. затраты, руб/м3

ИОИО

ИОИО2

-6

-6

Солесодержание, мг/л

Солесодержание, мг/л100 – 300

Отметим только, что в рассматриваемом случае подразумевалось, что в случае ИО применяется технология противоточной регенерации (например, АПКОРЕ, чьи эксплуатационные затраты на реагенты в 1,5-2 раза ниже, чем при параллельно-точной регенерации).

Наконец, ЭДИ, являясь безреагентной и практически бессточной мембранной технологией, позволяет гарантировать остаточную электропроводимость деминерализованной воды на уровне не более 0,1 мкСм/см. Эксплуатационные затраты для ЭДИ заметно ниже, чем для ФСД.

Правда, следует отметить, что стабильность показателей работы ЭДИ зависит от того, насколько хорошо функционирует ОО: в случае возникновения сбоев в работе последнего неизбежны следствием будут проблемы с качеством работы ЭДИ.

С учетом данного обстоятельства для случаев, когда требуется гарантировать высочайшую степень надежности работы технологической схемы обессоливания, вместо ЭДИ можно применить противоточное Н-ОН ионирование или ФСД.

Если вариант с ФСД предпочтительнее с точки зрения минимизации кап. затрат и амортизационных отчислений, а противоточный ИО - по показателям экономии реагентов при регенерации, по соображениям простоты автоматизации и удобства в эксплуатации.

Кроме того, если ИО-установка функционирует по технологии АПКОРЕ, то технологическая схема водоподготовки обретает дополнительную степень устойчивости и может эксплуатироваться даже в условиях байпассирования обратного осмоса.

Применение ИО технологий противоточной регенерации в качестве основного метода обработки оправдано в условиях, когда значение солесодержания исходной воды стабильно ниже 100 мг/л, а неполярная органика и коллоидная кремневка присутствуют в пренебрежимо малых количествах.

Современные технологии водоподготовки одновременно со снижением эксплуатационных затрат и повышением качества обработанной воды позволяют:

- минимизировать объемы сточных вод, сбрасываемых в окружающую среду,

- перерабатывать стоки с целью их повторного использования в технологическом цикле,

- снизить негативное воздействие антропогенного фактора на окружающую среду.

В докладе также проанализированы конкретные примеры эксплуатации установок водоподготовки, разработанных НПК «Медиана-Фильтр» для предприятий микроэлектроники, энергетики и промышленности.

Отдельные вопросы проектирования и монтажа установок ультрафильтрации и обратного осмоса.

А.С.Турчин, ОАО «ВТИ», Москва.

Выбор технологии подготовки воды, технологические решения.

Зачастую бытует мнение о чудо-технологиях, способных вмиг решить проблемы получения воды требуемого качества, но бурный рост внедрения мембранных технологий в различные отрасли экономики показал нам весьма неоднозначную картину.

Компании - поставщики оборудования и инжиниринговых услуг, не имея опыта реализации проектов с применением мембранных технологий, «вслепую» приступают к проектированию….

Наиболее верный и надежный метод определения целесообразности и необходимости применения мембранной технологии - пилотирование процесса на мобильной установке небольшой производительности. В процессе проведения испытаний определяется:

-качество фильтрата после ультрафильтрации;

-время протекания процесса коагуляции;

-оптимальная нагрузка на мембранный элемент;

-оптимальный фильтроцикл установки;

-расход воды на собственные нужды;

-расход реагентов на проведение технологических промывок;

-энергопотребление;

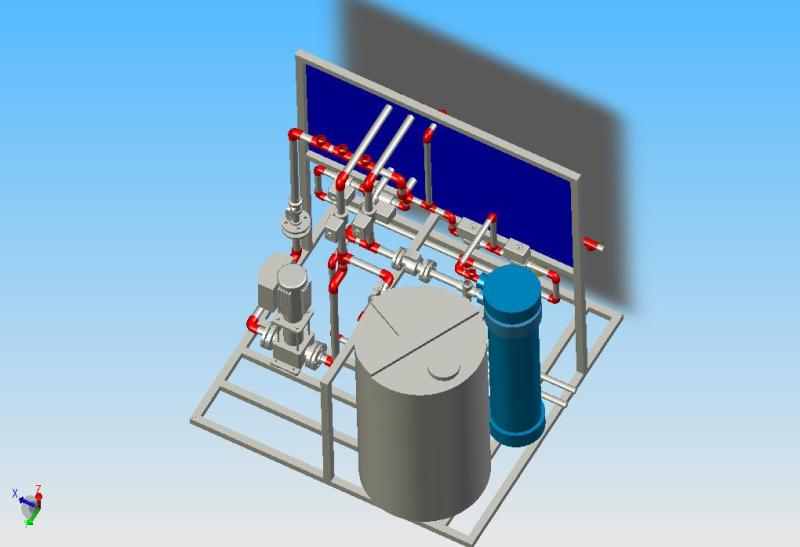

Рис.1 рис.2

Пилотная установка УФ должна в точности повторять по своим динамическим характеристикам проектируемую установку и работать в автоматическом режиме с архивацией данных, необходимых для проведения последующего анализа ее работы.

Испытания целесообразно проводить в паводковый период (весна, осень), когда количество взвешенных веществ максимально.

Имея результаты пилотирования, можно приступать к расчету схемы предочистки с применением УФУ.

Среди проектантов, аналитиков и людей, далеких от практики реализации проектов с УФУ бытует мнение о том, что для процесса коагуляции необходимо время 15-20 секунд, однако это неверно.

Проблема заключается в том, что процесс коагуляции может и должен проходить при строго фиксированном значении расхода, температуры и химических показателей исходной воды. При изменении одного из параметров исходной воды скорость коагуляции меняется и может проходить после УФУ, что недопустимо. Для сглаживания последствий изменения параметров исходной воды необходима установка контактной емкости с возможностью продувки, автоматического удаления продукта гидролиза и временем контакта не менее 10 мин. Это гарантированно обеспечит стабильные показатели коагуляции.

Промышленная установка.

При проектировании промышленной установки учитываются следующие факторы:

1.Производительность.

Потребность в фильтрате УФУ, для последующей обработки на установке обратного осмоса, ограничивается баком фильтрата, он же является баком «собственных» нужд для обратных и химических промывок УФУ. Его объем рассчитывается исходя из частоты промывок машин УФУ и потребности обратного осмоса в фильтрате.

Проектировщики зачастую не учитывают особенностей алгоритма работы автоматики УФУ, суммируя максимальный баланс промывок и потребности в фильтрате ОО. Однако при каждой остановке машины УФУ по максимальному/минимальному уровню в баке фильтрата и последующем включении она должна себя промыть вне зависимости от отработанного фильтроцикла. Чем больше в блоке УФУ машин, тем чаще идут промывки, увеличивая процент собственных нужд.

2.Степень резервирования.

В идеале установка проектируется по схеме 3 машины в работе, 1 машина промывка/резерв/ремонт, при этом 3 машины покрывают 100%-ную потребность в фильтрате. Возможны различные конфигурации выбора количества машин УФУ, это зависит от диапазона требуемого расхода фильтрата. При этом важно не забывать о резервировании насосов собственных нужд, дозаторов реагентов.

3.Подбор оборудования и материалов обвязки.

Наиболее оптимальным вариантом обвязки оборудования является низколегированная нержавеющая сталь, как правило, она тонкостенная, легко монтируется и выдерживает весь диапазон нагрузок, стойка к применяемым в технологии реагентам. Не требует ремонта в отличии от пластиковых труб. Что касается линий дозирования реагентов, в частности кислоты и щелочи для химических промывок УФУ, то разумно их монтировать из PVDF, материал достаточно дорогой, однако обеспечивающий надежность на протяжении всего срока службы оборудования.

Проектные решения.

Перед установками УФУ необходимо устанавливать блок самопромывных фильтров (СПФ).

По своей конструкции и исполнению некоторые фильтры могут оказаться неработоспособным в период «цветения воды», сетки забиваются иловыми отложениями и не отмываются предусмотренными заводом-изготовителем способами.

Ниже приведены некоторые характеристики самопромывного фильтра Arkal.

Т

емпература обрабатываемой воды - от +5 до +50 С.

емпература обрабатываемой воды - от +5 до +50 С.Напряжение - 220 В.

Потребляемая мощность каждой станции не более 300-500 Вт.

Наличие дренажа.

Требования:

Входное давление - минимально 3 Bar.

Рекомендовано- 4-5 Bar

Производительность системы- до 750 м.куб/час.

Максимальное давление - не более 10 bar.

Рейтинг фильтрации - 200мкм.

При работе на открытую емкость необходимо на выходе систем фильтрации установить регулировочный дроссель.

Устройство автоматических станций типа Spin Klin, принцип действия, режимы промывок.