Технические описание

| Вид материала | Документы |

- Описание прототипов, 2044.28kb.

- Электромаш комплектная трансформаторная подстанция с однофазным трансформатором ктпол, 309.09kb.

- Утверждаю первый заместитель главы Администрации Ленинского района городского округа, 307.6kb.

- Тематическое планирование уроков в 7 классе, 894.98kb.

- Технические рекомендации по использованию пособия. Краткое описание пособия, 33.6kb.

- Описание и технические характеристики самолета Ту – 444, 110.6kb.

- Статья «Технические каналы утечки информации» Вопрос : «Какие существуют технические, 106.49kb.

- Научно-производственное предприятие, 515.83kb.

- Требования к качеству деталей мебельных, 48.86kb.

- Технические требования к автомобилям, участвующим в рейде. Допустимые технические изменения, 64.42kb.

3.1.4. Устройство УАПС.

В состав шкафа управления и аварийно-предупредительной сигнализации входят следующие основные компоненты:

- встраиваемый промышленный компьютер;

- сенсорная панель оператора;

- коммуникационные средства;

- органы ручного управления и индикации;

- релейные схемы и средства коммутации;

- система гарантированного питания;

- клеммные блоки и кабели связи.

Назначение шкафа УАПС:

- обеспечение местного оперативного управления гидроагрегатом;

- аварийно-предупредительная сигнализация

- отображение состояния и режимов работы оборудования гидроагрегатов.

Функции УАПС:

- сбор информации с подсистем управления ГА;

- визуализация параметров гидроагрегата;

- усиление сигналов управления ГА от шкафов КУА;

- унифицирование сигналов от первичных измерительных преобразователей;

- обеспечение человеко-машинного интерфейса для управления ГА;

- резервирование функций человеко-машинного интерфейса для управления парой ГА;

- обеспечение бесперебойной работы системы местного оперативного управления ГА;

- аварийно предупредительная сигнализация и регистрация событий.

Шкафы УАПС предоставляют человеко-машинный интерфейс для управления конкретным гидроагрегатом. Они имеют независимый от сети верхнего уровня канал связи с микропроцессорными устройствами САУ, что обеспечивает работоспособность локальных органов отображения и индикации при любых неполадках, ремонтах или обслуживании коммуникационной системы Industrial Ethernet.

Человеко-машинный интерфейс выполнен на базе промышленного ПК с сенсорным дисплеем.

УАПС получает сигналы от устройств комплекса по интерфейсу, а также унифицированные сигналы от преобразователей сигналов. УАПС полностью замещает существующую громоздкую аппаратуру сигнализации.

УАПС полностью замещает органы управления, индикации и сигнализации старых панелей гидроавтоматики. На лицевой панели УАПС размещаются органы управления в традиционном исполнении, которые остаются после замены старых панелей гидроавтоматики "жесткого" блока на микропроцессорные. К таким органам относятся ключи и тумблеры ("МИЧ МИМ", "Автоподгонка", режим насосов МНУ "Прерывистый - Непрерывный" и др.), а также оперативные накладки.

Средства отображения и управления УАПС позволяют значительно уменьшить затраты при простоях основного оборудования во время обслуживания и ремонтов, а также повышает эргономичность системы управления.

Система гарантированного питания обеспечивает бесперебойное электропитание аппаратуры УКТП от двух независимых источников. В качестве основного источника используется сеть ~220В/~3х380В. В качестве резервного источника используется сеть =220В.

3.1.5. Устройство УКТП.

В состав шкафа устройства контроля температурных параметров УКТП входят следующие основные компоненты:

- микропроцессорный программируемый контроллер;

- модули УСО для ввода сигналов температурных датчиков;

- модули УСО дискретного ввода/вывода;

- система гарантированного питания

- встраиваемый промышленный компьютер;

- сенсорная панель оператора;

- элементы шкафной индикации;

- клеммные блоки и кабели связи.

Назначение шкафа УКТП:

- обеспечение измерения температурных параметров гидроагрегата;

- аварийно-предупредительная сигнализация температурных параметров.

Функции шкафа УКТП:

- измерение электрических величин датчиков температуры и пересчета их в единицы измерения температуры;

- контроль температурных параметров гидроагрегата в автоматическом режиме;

- архивирование измеренных значений и их отклонений от заданного диапазона;

- выдача сигнала при аварийных (предаварийных) значениях контролируемых параметров;

- выдача контролируемых параметров на сенсорную панель в табличном и графическом виде;

- выдача сигнала на отключение гидроагрегата при аварийных значениях контролируемых параметров;

- получение данных от сервера термоконтроля и визуализации температурных параметров в табличном и графическом виде по всем гидроагрегатам, оснащенным УКТП;

- дополнительно, УКТП имеет возможность получения данных от серверов верхнего уровня управления САУ гидроагрегатами и обеспечивает в этом случае полную визуализацию работы всех гидроагрегатов станции, оснащенных микропроцессорной САУ;

Информация от температурных датчиков после первичной обработки в модулях УСО по последовательным цифровым каналам поступает в микропроцессорный контроллер.

Обработанная информация от микропроцессорного контроллера поступает по отдельным цифровым последовательным каналам на сенсорную панель и на сервер термоконтроля для доступа к информации из любой точки ЛВС АСУТП ЧеГЭС, чем достигается высокая надежность устройства.

Одно устройство УКТП обеспечивает температурный контроль 2-х гидроагрегатов, работающих в паре на один выключатель (жесткий блок). Один УКТП позволяет подключить - до 156 (до 78 от одного гидроагрегата) датчиков температуры. Каждый канал измерения имеет индивидуальную гальваническую развязку и настраиваемый интегратор, кратный 20мс, что позволяет подавлять 50Гц-модуляцию входного сигнала сетями электроснабжения. В качестве датчиков температуры УКТП использует медные термометры сопротивления, установленные в элементах конструкции гидроагрегата ТСМ-50М, ТСМ-100М, ТСМ-6097 гр. 23.

УКТП непрерывно диагностирует исправность каждого канала измерения и микропроцессорного контроллера с формированием сигнала на сенсорную панель, сервер термоконтроля, светодиодную лампу на лицевой панели, а также сигнала типа «сухой контакт» для внешних цепей сигнализации.

Выход параметра за пределы предаварийной или аварийной уставок контролируется микропроцессорным контроллером с формированием сигнала на сенсорную панель, сервер термоконтроля, светодиодную лампу на лицевой панели, а также сигнала типа «сухой контакт» для внешних цепей сигнализации.

УКТП с лицевой сенсорной панели или дистанционно от сервера термоконтроля имеет возможность изменения следующих настроечных параметров по паролю доступа:

- выбор типа температурного датчика, подключенного к каждому каналу;

- компенсационные коэффициенты по каждому каналу в случае использования двухпроводной схемы подключения;

- значения аварийных и предаварийных уставок контролируемых параметров;

- значений зоны нечувствительности (гистерезиса) контролируемых параметров;

- флагов блокировки обсчета для резервных или неисправных каналов;

- флагов блокировки срабатывания аварийной сигнализации по каждому каналу и по каждому гидроагрегату в целом.

Система гарантированного питания обеспечивает бесперебойное электропитание аппаратуры УКТП от двух независимых источников. В качестве основного источника используется сеть ~220В/~3х380В. В качестве резервного источника используется сеть =220В.

3.1.6. Устройство «Инженерный пульт».

"Инженерный пульт" используется при проведении пуско-наладочных, регламентных и ремонтно-восстановительных работ, а также при перенастройке микропроцессорных контроллеров. Основное назначение – предоставление эксплуатационному персоналу диагностической информации о состоянии устройства, данных о значениях и состоянии внешних сигналов, текущей настройке и др. При отсутствии или неготовности сетей агрегатного уровня "Инженерный пульт" может использоваться дежурным персоналом для оперативного контроля функционирования микропроцессорному контроллеров ТА, АРЧ, СОИ, ВДИ.

"Инженерный пульт" представляет собой переносной IBM-совместимый персональный компьютер, функционирование которого полностью определяется соответствующим программным обеспечением, входящим в состав программного обеспечения ТА, АРЧ, СОИ, ВДИ. Подключение "Инженерного пульта" к микропроцессорному контроллеру осуществляется с использованием последовательного интерфейса типа RS232/RS485.

3.2. Микропроцессорные контроллеры.

Микропроцессорные контроллеры, входящие в состав шкафов КУА-Т, КУА-С, КУА-ТР выполнены на базе микропроцессорных средств автоматизации энергетических комплексов (МС АЭК) разработки ООО "АСУ ВЭИ" и производства ОАО "ЭЛАРА", используемых для построения микропроцессорной системы управления и контроля (МСУК) "Волна", эксплуатирующейся на восьми агрегатах ЧеГЭС (четыре "жестких блока") более шести лет, а также на других энергообъектах России.

Линия программно-технических средств МС АЭК является расширенным продолжением разработок ГУП ВЭИ в области микропроцессорных систем управления оборудованием электротехники и энергетики, внедренных на десятках энергообъектов в России и за рубежом начиная с 1981 года.

МС АЭК построены на базе ведущего INTEL-микропроцессора с применением периферийных однокристальных микро ЭВМ фирм INTEL и ATMEL. В состав МС АЭК включены необходимые средства аналогового и дискретного ввода/вывода сигналов, радиальные интерфейсы на основе RS232, сетевые средства на основе RS485 и Ethernet. Значительное внимание уделено созданию средств УСО с гальванической развязкой до 1500 В и защитой от помех характерных для ГЭС и высоковольтных подстанций. МС АЭК содержат в своем составе специализированные модули УСО и устройства ввода/вывода: выдача сигналов управления на гидромеханическую колонку типа ЭГРК-200-6, измерения положения открытия направляющего аппарата и разворота лопастей, измерения частоты вращения ГА в полном диапазоне скоростей, выдачи сигналов управления клином комбинатора, коммутации последовательных каналов связи, и другие.

Конструктивно АРЧ, ТА, СОИ, ВДИ представляют собой идентичные устройства, выполненные на основе базового комплекта технических средств (БКТС) из состава МС АЭК. Различие заключается в составе модулей, необходимых для реализации функций конкретного устройства.

БКТС построен по магистрально-модульному принципу. В состав БКТС входят две кассеты (кассета вычислителя КВ, кассета устройств связи с объектом КУСО) для установки модулей, модули вычислителя, связи с объектом, системного контроля и сетевых средств, жгуты связи, клеммные блоки. В одном шкафу может быть одновременно размещено два БКТС.

При разработке технических средств особое внимание было обращено на обеспечение их надежности. Надежность достигается:

- использованием технических средств, обеспечивающих наименьшие значения интенсивности отказов при высокой степени интеграции модулей;

- выбором структуры устройств;

- введением в состав устройств специальных средства контроля и диагностики;

- составом и количеством ЗИП;

- удобством эксплуатации и ремонта;

- на этапе производства соблюдением технологии, режимов испытаний, контроля дефектности;

- на этапе эксплуатации соблюдением требований условий эксплуатации, контроля технического состояния, порядка обслуживания и ремонта.

Средства контроля устройств обеспечивают диагностику и индикацию неисправностей до элемента замены. Для контроля использованы дополнительные каналы ввода/вывода и специальные модули контроля. Объем аппаратуры и связей, реализующих систему контроля, не превышает 15% от общего объема аппаратуры устройства.

Обеспечение надежности неконтролируемых элементов осуществляется за счет частичного дублирования этих цепей.

Возникновение неисправностей или пропадание питания приводит к снятию выходных аналоговых сигналов и переводу контактов выходных сигналов управления и сигнализации в их нормальное положение (нормально замкнутое или нормально разомкнутое).

Структурно система обеспечения надежности (СОН) состоит из:

- средств выявления отказов (индикаторы отказов), контролирующих элементы или группы однотипных элементов устройства;

- блока управления сигнализацией, который управляет внешней сигнализацией и сигнализацией в шкафу;

- внешней сигнализации, которая выдает контактные сигналы на устройства сигнализации и верхнюю панель шкафа и информацию в цифровом виде по каналам связи другим устройствам.

Индикаторы отказов определяют катастрофические отказы элементов и реализуются программно-аппаратными средствами, контролируя следующие части устройства:

- вычислитель;

- группы входных дискретных сигналов;

- группы входных аналоговых сигналов;

- средства СОН;

- установку необходимых модулей кассет.

Вычислитель выполняет самоконтроль заложенными аппаратными и программными средствами, проверяя отдельные составляющие.

Входные дискретные сигналы контролируются путем кратковременной подачи на входы устройства специальных тестовых сигналов, источником которых являются модули реле, входящие в состав устройства. Схема контроля организована таким образом, что при проверках полностью контролируются тракты входных дискретных сигналов, включая клеммник шкафа.

Выходные дискретные сигналы имеют дублированные контакты, по которым и осуществляется контроль срабатывания выходного реле.

Входные аналоговые сигналы, как и дискретные, контролируются путем кратковременной подачи на входы устройства специальных тестовых сигналов.

Контроль стыковки модулей выполняется аппаратно. При установке всех используемых модулей в кассеты формируется контрольная цепь. Выход из сочленения с кассетой любого модуля приводит к выдаче сигнализации о неисправности устройства.

3.3. Связь с «верхним уровнем» АСУ ТП.

Для связи с верхним уровнем шкафы КУА-Т, КУА-ТР, УКТП оснащены коммуникационными средствами Industrial Ethernet. Шкафы УАПС предоставляют человеко-машинный интерфейс для управления конкретным гидроагрегатом. Они имеют независимый от сети верхнего уровня канал связи с микропроцессорными устройствами САУ, что обеспечивает работоспособность локальных органов отображения и индикации при любых неполадках, ремонтах или обслуживании коммуникационной системы Industrial Ethernet. Человеко-машинный интерфейс выполнен на базе промышленного ПК с сенсорным дисплеем. УАПС получает сигналы от устройств комплекса по интерфейсу, а также унифицированные сигналы от преобразователей сигналов. УАПС полностью замещает существующую громоздкую аппаратуру сигнализации.

На лицевой панели УАПС размещены и органы управления, позволяющие осуществлять вручную операции пуска, останова и управления режимами работы агрегатов. Кажущаяся избыточность средств отображения и управления позволяет значительно уменьшить затраты при простоях основного оборудования во время обслуживания и ремонтов, а также повышает эргономичность системы управления.

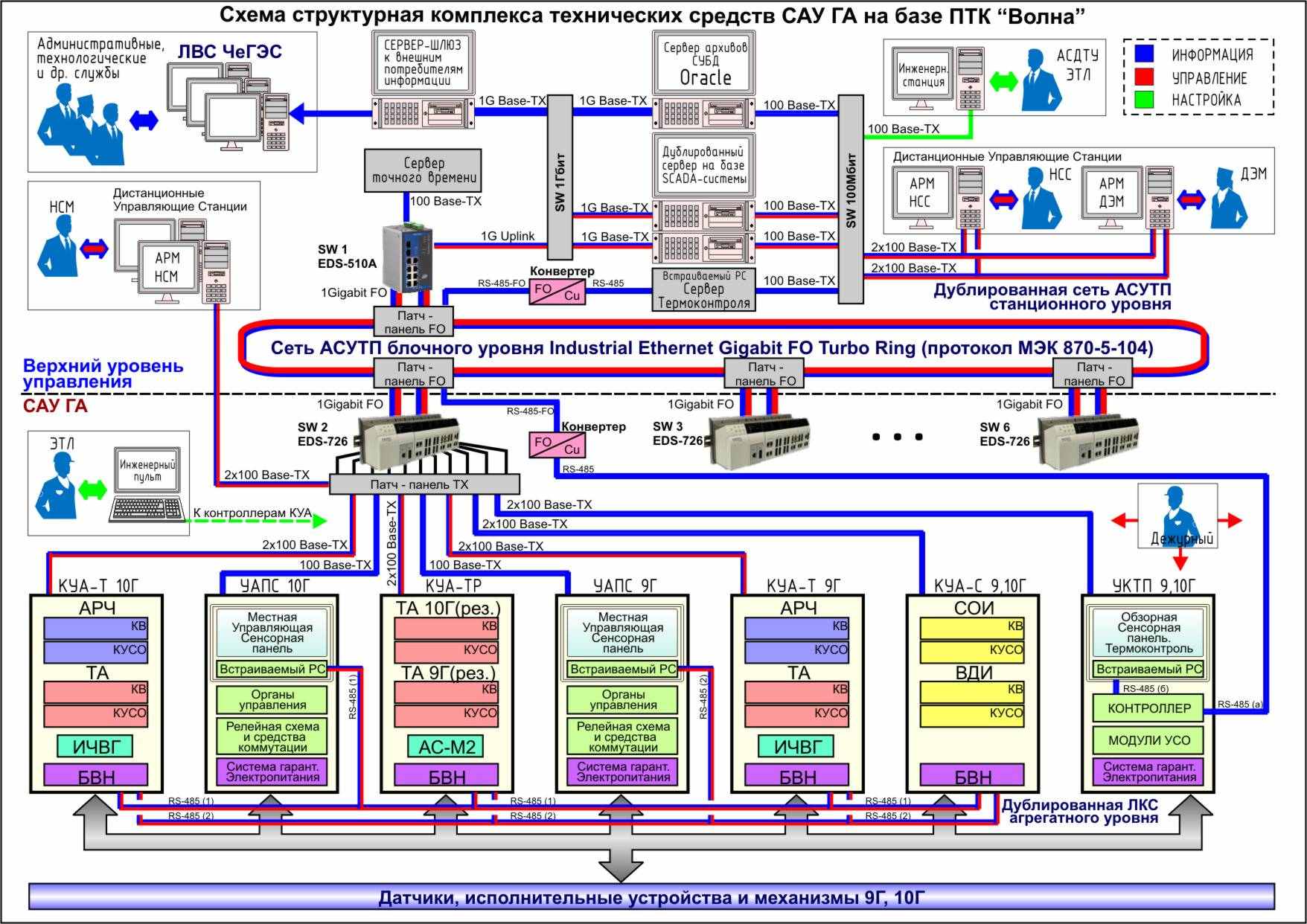

Архитектура предлагаемой коммуникационной подсистемы показана на рисунке 4.1. Узлами магистральной сети являются управляемые коммутаторы 1G Ethernet производства Moxa. Резервирование канала передачи данных выполнено по технологии Turbo Ring (аналоги других производителей: HIPER-Ring (Hirschmann), Super Ring (Korenix)). Коммутаторы Moxa имеют OPC-сервера, позволяющие осуществлять конфигурирование и диагностику сети с помощью SCADA-системы. Предлагается использовать модульные коммутаторы с двумя портами Gigabit Ethernet, которые используются для организации оптоволоконного резервированного кольца, и один 3-портовый коммутатор – для связи с сервером ШСВУ-Р. Технология Turbo Ring обеспечивает доставку пакетов данных при отключении или повреждении одного из сегментов кабеля сети. При этом переключение на резервный маршрут осуществляется в течение 20 мс, а уведомление о наличии и месте разрыва связи немедленно поступает на верхний уровень, что позволяет быстро восстановить целостность сети, в то время как ее функциональность сохраняется. Коммутаторы имеют входы резервного питания.

Для обеспечения отказоустойчивости всей сети требуется всего одно дополнительное соединение. Для сравнения: по технологии резервных линий (Redundant Link) необходимо продублировать все связи. Эта особенность делает "Ethernet Кольцо" экономически более выгодным решением.

3.4. Программное обеспечение.

3.4.1. Программное обеспечение (ПО) микропроцессорных контроллеров.

Системное ПО:

- диспетчер реального времени;

- управление режимами, системный контроль и диагностика аппаратных средств;

- ввод, контроль и обработки входных аналоговых и дискретных сигналов;

- формирование и контроль выходных контактных и аналоговых сигналов;

- тестовое и сервисное ПО;

- сетевое ПО.

Технологическое ПО:

- ПО для реализации функций АРЧ, ТА, СОИ, ВДИ с учетом принятой технологии управления блоком из двух гидроагрегатов.

ПО "Инженерного пульта":

- отображение текущего состояния и режима работы основного и вспомогательного оборудования, а также схемы электрических соединений ГЭС в целом и отдельных элементов схемы;

- контроль за проведением пуска и остановки гидроагрегата;

- контроль значений технологических параметров;

- оперативное изменение параметров настройки устройств управления;

- автоматический контроль за работой и диагностика отдельных устройств и системы в целом;

- тестовый контроль программно-аппаратных средств устройств управления при проведении регламентных и пусконаладочных работ;

- и другое.

3.4.2. Программное обеспечение УАПС.

Программное обеспечение УАПС включает в себя ПО, функционирующее во встраиваемом промышленном компьютере.

Системное ПО:

- встраиваемая операционная система Windows XP Embedded;

- система Enhanced Write Filter (фильтр расширенной записи);

- драйвер сторожевого таймера;

- драйвер сенсорного экрана.

Прикладное ПО:

- исполнительное программное обеспечение, выполняющее функции обработки, передачи, отображения информации и трансляции команд (SCADA-система), включающее драйвер связи с микропроцессорными контроллерами МС АЭК (АРЧ, ТА);

- программное обеспечение, обеспечивающее изменение параметров настройки SCADA-системы;

- диагностическое ПО, обеспечивающее непрерывный контроль выполнения всех функций SCADA-системы и контроль работоспособности каналов связи ЛКС и ЛВС;

- программное обеспечение, осуществляющее аутентификацию пользователей и предоставляющее доступ к функциям технологического управления.

Технологическое ПО (электронный проект для SCADA-системы):

- перечни тегов с адресами доступа;

- настроечные таблицы обработки сигналов;

- правила контроля значений технологических параметров;

- настройка каналов обмена ЛКС и ЛВС;

- экранные формы отображения информации в табличном и графическом виде для визуализации текущего состояния и режима работы основного и вспомогательного оборудования «жесткого блока» и контроля над проведением пуска и остановки гидроагрегата;

- экранные формы приема трансляции управляющих воздействий оператора в контроллеры МС АЭК (АРЧ, ТА).

3.4.3. Программное обеспечение УКТП.

Программное обеспечение УКТП включает ПО, функционирующее в программируемом промышленном контроллере и во встраиваемом промышленном компьютере.

Программное обеспечение промышленного контроллера.

Системное ПО имеет компонентную структуру:

- компонент "Системная задача" осуществляет запуск других программных компонентов контроллера и обслуживает базы текущих значений;

- компонент "Канальный уровень" поддерживает функции канального уровня сетей и обслуживает установленные интерфейсные платы;

- компонент "Сетевой уровень" включает в себя сетевой уровень, взаимодействующий со всеми прикладными алгоритмами, которые должны обмениваться данными по сети.

Прикладное инструментальное ПО контроллера функционирует на любом персональном компьютере (на инженерном пульте, панели термоконтроля, инженерной станции):

- программа для загрузки и настройки компонентов контроллеров;

- программа для связи компьютера с контроллерами;

- комплект программ для работы с архивами;

- программа для написания компонентов пользователя, выполняемых контроллером.

Технологическое ПО (проект для загрузки в контроллер):

- конфигурации параметров настройки и протоколы для используемых каналов связи;

- конфигурации, описывающие соседние узлы, направления и маршруты движения сетевых пакетов;

- конфигурации параметров компонентов пользователя, выполняемых контроллером.

3.4.4. Программное обеспечение промышленного компьютера.

Системное ПО:

- встраиваемая операционная система Windows XP Embedded;

- система Enhanced Write Filter (фильтр расширенной записи);

- драйвер сторожевого таймера;

- драйвер сенсорного экрана.

Прикладное ПО:

- исполнительное программное обеспечение, выполняющее функции обработки, передачи, отображения информации и трансляции команд (SCADA-система), включающее драйвера связи с микропроцессорными контроллерами МС АЭК (АРЧ, ТА) и с микропроцессорным контроллером УКТП;

- программное обеспечение, обеспечивающее изменение параметров настройки SCADA-системы;

- диагностическое ПО, обеспечивающее непрерывный контроль выполнения всех функций SCADA-системы и контроль работоспособности каналов связи ЛКС и ЛВС;

- программное обеспечение, осуществляющее аутентификацию пользователей и предоставляющее доступ к функциям технологического управления.

Технологическое ПО (электронный проект для SCADA-системы):

- перечни тегов с адресами доступа;

- настроечные таблицы обработки сигналов;

- правила контроля значений технологических параметров;

- настройка каналов обмена ЛКС и ЛВС;

- экранные формы отображения информации в табличном и графическом виде для визуализации текущего состояния и режима работы основного и вспомогательного оборудования «жесткого блока» и контроля над проведением пуска и остановки гидроагрегата;

- экранные формы отображения информации в табличном и графическом виде для визуализации текущего состояния и режима работы основного и вспомогательного оборудования всех гидроагрегатов, оснащенных микропроцессорной САУ;

- экранные формы приема трансляции управляющих воздействий оператора в контроллеры МС АЭК (АРЧ, ТА).