Научно-техническое описание и обоснование проекта (тэо)

| Вид материала | Бизнес-план |

- Планирование разработки с построением сетевого графика; Расчет стоимости разработки, 451.26kb.

- Общество с ограниченной ответственностью «компания «содружество», 57.8kb.

- Бизнес-планирование (технико-экономическое обоснование тэо); строительство и оснащение, 153.21kb.

- Пособие по тэо (eft) Техника Эмоционального освобождения (тэо), 2147.47kb.

- Научно техническое обоснование, 246.63kb.

- Задачи стажера в рамках проекта (индивидуальное проектное задание), 8.2kb.

- Рекламно-техническое описание, 53.72kb.

- Бизнес-план инвестиционного проекта это предназначенный для участников проекта структурированный, 769.62kb.

- Приложение №1, 263.93kb.

- Обоснование выбора программы 3 Математическое описание алгоритма расчетов и описание, 365.66kb.

Опыт авторов по использованию предлагаемых методов в предшествующих работах

| Новизна технологии МН - это помол в W-вакууме, в режиме непрерывной подачи сырья при максимальных величинах ан; а(g); Vср- окружных скоростях. Основные конкурентные преимущества технологии МН – это низкая себестоимость производства и АА – свойства получаемых порошков (нанопорошков). Работы по теме мельница и технология «НИнга» велись с 1989г, цель создать эффективную мельницу для получения абсолютно активных, микро и нанопорошковых материалов. Первые модели были небольшого размера с турбо приводом с низкой мощностью. Для повышения эффективности процесса помола, получения АА–порошков, сохранения высокой диффузионной и химической активности получаемых порошков, было решено вести помол в вакууме. В 1996г. фирмой ТОО "НИнга" была разработана и изготовлена первая полноценная мельница МН5 с вакуумной рабочей камерой, с двумя управляемыми электроприводами по 11кВт., с системой непрерывной подачи сырья и циклической выгрузки измельченного материала. На мельнице МН5 измельчали кварцевый песок, клинкер, цемент, известняк, карбид кремния, тальк, мрамор, стекло, резину, глину, уголь и др. Новый этап в развитии технологии было в период 1999 - 2001гг. На базе ООО «Фирма НИнга и К» была разработана и изготовлена более эффективной мельницы модели МН6. Мощность силовых приводов, управляемых инверторами, составляла 67кВт. Получены хорошие и стабильные результаты при измельчении различных сырьевых материалов. Было решено привлечь инвестора для организации производства качественного микроталька на уровне лучших мировых производителей, расчетная мощность производства до 40тыс.т./го. Для выполнения этой задачи была организована компания ООО«НИнга-Технология», 2001-2004гг. в компании работало до 35 человек. За два года работы компании ООО «НИнга-Технология» были разработаны и изготовлены вакуумный сепаратор СНВ-3 и помольное оборудование мод. МН7, получены образцы микроталька «НИнга» (характеристики МН7 и свойства полученных порошков приведены выше). Благодаря вакуумному сепаратору СВН-3-0,4 мы смогли получить высококачественный микроталька по фракционному составу значительно превосходящий лучшие мировые аналоги. Вакуумный сепаратор типа СВН-3 не имеет технологических ограничений сепарирования по нижнему пределу размера частиц. Расчетные технические характеристики сепаратора типа СВН приведены в таблице5: Таблица5. Технические характеристики вакуумного сепаратора типа СВН-3

|

- Ожидаемые важнейшие научно-технические и технологические результаты проекта (результаты и форма, в которой они будут представлены для экспертизы на промежуточных этапах и к моменту завершения проекта):

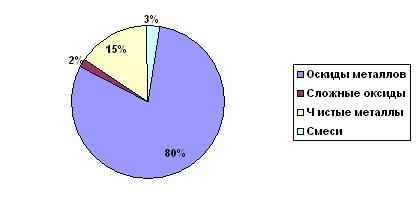

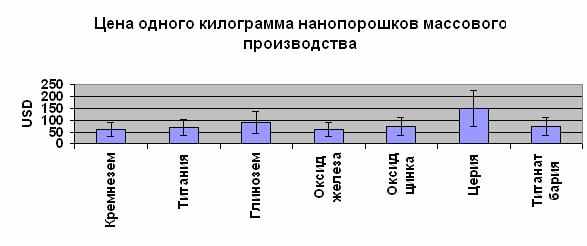

| Вся работа по проекту будет состоять из трех этапов. Цели и задачи каждого этапа расписаны в п.п. 2.1. Опираясь на реальные результаты работы мельницы МН7, потенциальные возможности технологии МН и согласно расчетов представленные в п.п. 2.4, можно планировать результаты которые могут обеспечить мельницы МН8, МН9 и МН10, и под них разрабатывать долгосрочные бизнес – проекты для различных отраслей экономики.  На первом этапе, на мельницах МН8 и МН9 с Vср.=280-320м/с можно организовать опытное, а в дальнейшем и промышленное производство АА - цементов высших марок М600-М900 с d90(3-30мкм), АА - микро цемент d90(0,3-3,0мкм) - аналог цементу «микродур», единственный производитель это немецкая компания Dyckerhoff AG, цена 2000-3000$/т, по технологии МН стоимость такого цемента будет не более 250-350$/т (обычный цемент М500 -150$/т). Кроме вяжущих материалов , можно будет производить АА - высококачественные микро пигменты с d90(0,1-0,5мкм), АА - наполнители из различных рудных и нерудных материалов с d90(0,2-2,0мкм) для производства высококачественных красок, уникальных по свойствам пластмасс, изделий из резины, для удовлетворение потребностей индустрии строительных материалов, химической промышленности и т. д. Свойства микропорошков будут выше, чем традиционные, было доказано на мельнице МН7, на примере производства микроталька «НИнга» (см. заключение о качестве ЗАО «Акзо-Нобель»). На первом этапе, на мельницах МН8 и МН9 с Vср.=280-320м/с можно организовать опытное, а в дальнейшем и промышленное производство АА - цементов высших марок М600-М900 с d90(3-30мкм), АА - микро цемент d90(0,3-3,0мкм) - аналог цементу «микродур», единственный производитель это немецкая компания Dyckerhoff AG, цена 2000-3000$/т, по технологии МН стоимость такого цемента будет не более 250-350$/т (обычный цемент М500 -150$/т). Кроме вяжущих материалов , можно будет производить АА - высококачественные микро пигменты с d90(0,1-0,5мкм), АА - наполнители из различных рудных и нерудных материалов с d90(0,2-2,0мкм) для производства высококачественных красок, уникальных по свойствам пластмасс, изделий из резины, для удовлетворение потребностей индустрии строительных материалов, химической промышленности и т. д. Свойства микропорошков будут выше, чем традиционные, было доказано на мельнице МН7, на примере производства микроталька «НИнга» (см. заключение о качестве ЗАО «Акзо-Нобель»). П диаграмма 1 осле отработки технологии МН(Vср.=280-320м/с) для различных порошков, изучения реального спроса, оценены перспективы развития и возможности технологии МН, после этого будут определена стратегия и основные направления развития сети СПЦ на первом этапе промышленного производства микро и нанопорошковых материалов. Такой же подход будет на втором этапе развития технологии нанопомола для МН10(Vср.=400-450м/с) и на третьем последнем этапе, когда мельницы МН и СПЦ будут ориентированы только на производство нанопорошков и изделий из них. Масштабные проектные работы над мельницей МН10 (Vср.=400-450м/с), начнутся, как было выше сказано, после определения технологических характеристик и рыночного потенциала мельниц МН8 и МН9. Согласно расчетов п.п.2.4., если при Vср.в.=194м/с; Vср.н.=339м/с и свойства γн.уд – энергия разрыва материалов из табл.1 получается, что можно получить нанопорошок - SiO2 с 30% содержание частиц dср.=100нм(9м2/г) [5], то на мельнице МН10 с Vср.н.=400-450м/с и увеличении Еуд. на 50-60%, можно увеличить и довести содержание наночастиц до 40-50% в порошке SiO2 - кремнезем. Если использовать совмещенную технологию, помол и сепарацию на сепараторе типа СВН, то можно увеличить содержание наночастиц в порошке до 70-80%. 80% мирового производства нанопорошков приходится на оксиды металлов см. диаграмму 1. Исходя из технологических возможностей мельниц МН, предполагается, что мельница МН10, как и МН8 и МН9 будут в основном использованы для организации промышленного производства нанопорошков оксиды металлов. На втором этапе реализации проекта, мельница МН10 будет служить, как прототип, базовая модель для создания мельниц следующих поколений МН11… 12 (Vср.н.=600-800м/с) и т. д., которые будут ориентированы только для производства нанопорошков из оксидов металлов, металлокерамики, рудных минеральных удобрений. С помощью мельниц МН обеспечить синтез органических и пищевых материалов, производство лекарственных препаратов, производство биотоплива из биоорганических материалов, организацию производства различных сорбентов, катализаторов и фильтров. Технология МН позволит решить проблему производства ЭАВ- энергоаккумулирующих веществ с использованием нанопорошков алюминия и оксидов алюминия, имеющих высокую реакционную способность и повышенный ЭАВ эффект. Производительность мельниц для производства нанопорошков d70(50нм) будет Q(50нм)=800-1200кг/час (ΣNмн10=170квт). Согласно данных диаграммы 2, средняя стоимость нанопорошков массового производства составляет 60-80$/кг, получается, что на одной мельнице МН10 можно выпускать продукции: Пср.=80тыс.$/час. = 1,9млн.$/сут.= $700млн./год. В 2007 году мировой рынок нанопорошков достиг ~$30-40млрд. Прогнозы объема рынка нанопорошков различаются в разы: от $150млрд. к 2010 г. (Mitsubishi Institute) до $2,6трлн. к 2014 г. (Lux Research). Если реализация проекта МН начнется в 2009г, то первые образцы нанопорошков на мельнице МН10 будут получены в 2011-2012гг. Расчетная себестоимость производства нанопорошков (оксиды металлов и металлокерамика) по технологии МН, будет не более 2-3$/кг.  Диаграмма2 22 На всех трех этапах и стадиях пуско-наладочных работ и стендовых испытаний мельниц всех моделей, полученные образцы порошковых материалов, будут тестироваться в два этапа. Сначала, первичный анализ, испытания и исследования образцов будут, проводится в собственной сертифицированной лаборатории, которая будет оснащенной всем необходимым лабораторным оборудованием. При необходимости, ели это будет необходимо, то дополнительно будут, проводится внешние независимые исследования образцов. Полученные результаты и заключения будут представляться специалистам на всех этапах реализации проекта. |

2.8. Ссылки на использованные источники

| 1. Чайкина М. В., Перспективы механохимической технологии получения фосфорных удобрений. - Институт химии твердого тела и механохимии (ИХТТМ) СО РАН. «Наука производству», №2,2002г. – 60 с.; 2. Михеев А. А. Диффузионные соединения. –М: Издательство стандартов. 1992 – 180 с. 3. Пащенко А. А. Удельная энергия разрыва некоторых материалов // Теория цемента – Будiвельник, 1991,- 168 с.).; 4. Рояк. С. М. Энергозатраты и производительность Ш/М при различной марке цемента // Специальные цементы – М.,Стройиздат, 1993., - 416 с.; 5. Пул Ч., Оуэн Ф. Площадь поверхности наночастиц // Нанотехнологии, - М: Техносфера, 2005. -306 с.; 6. Васильев В. В. Инерционные накопители энергии // композиционные материалы, - М.: Машиностроение, 1990. – 512 с.; 7. Журавлев Ю. Н. Активные магнитные подшипники, - СПб.: Политехника, 2003. – 206 с.; 8. Каминский Ю.Д., Анализ работы планетарных мельниц. - Институт химии твердого тела и механохимии (ИХТТМ) СО РАН. «Наука производству», №2,2002г. – 60 с.; 9. Федорченко И. М. Порошки тугоплавких соединений // Порошковая металлургия. – Киев; Наук. думка, 1985. – 624 с; 10. NETSCH-CONDUX Mahltechnik GmbH – ведущий мировой производитель помольного и оборудования для сепарации микропорошков. 11. Нанопорошки: описание мирового рынка / 28.07.2008. Нанотехнологии Poрnano RU/Аналитика/Промышленность; 12. ЗАО «Новые Технологии» г.С-Петербург. |

2.9. Эксперты в области тематики проекта (Ф.И.О., название организации, тел., e-mail):

| 1. Чайкина М.В. д-р хим. наук, институт химии твердого тела и механохимии СО РАН, г.Новосибирск, тел. 3832-329600; 2. Семенов В.А. ген. директор НПО «ГЕК» д.т.н., профессор, академик. См. расчеты в пункт 2,4 отношение КПД традиционных мельниц к МН «НИнга», разница в десятки и в сотни раз, это вызывает недоверие и большие сомнения к заявленным величинам КПД и технологическим возможностям мельницы «НИнга». Поэтому работы по данной тематике велись в закрытом режиме и не привлекались специалисты для оценки полученных результатов. Технология МН это десятки ноу-хау, система инноваций, обеспечивающая такие показатели эффективности. Учитывая значимость и потенциал технологии МН, работы велись в режиме минимальной утечки информации, поэтому не привлекались независимые эксперты для оценки технологии. |

3. Описание конечного продукта и технологий, характеристики и требования, сравнение с аналогами:

3.1. Описание продукта проекта:

| Более 80% мирового производства нанопорошков приходится на оксиды металлов см. диаграмму 1. Основная цель и задача проекта «НИнга МН» - это наладить промышленное производство нанопорошков d70(50нм) из любых сырьевых материалов, в первую очередь наиболее востребованных на рынке: оксиды металлов, металлокерамика, рудные минеральные удобрения, переработка, синтез органических и пищевых материалов, производство лекарственных препаратов, синтез биотоплива из биоорганических материалов, организация производства различных сорбентов, катализаторов, фильтров и т. д. В частности уникальные технологические свойства АА – металлокерамических нанопорошков «НИнга», позволят производить такие востребованные для авиакосмической промышленности материалы, как высокотемпературную, сверхлегкую и сверхпрочную металлокерамику. При этом технология МН позволяет изготавливать изделия любой сложности, массы и размеров, что традиционная порошковая металлургия не способна обеспечить, даже в некотором случае современные способы литья не смогут конкурировать с технологией низкотемпературного псевдожидкого спекания (НТС). Технология основана на возможности диффузионного [2] спекания АА-микро и нанопорошковых материалов. Технология НТС принципиально отличается от методов порошковой металлургии [9], где используются высокие давления Р>100МПа, температура Т>2000С0 и время спекания τ >30мин. Расчетные показатели технологии НТС: Р≤10МПа; Т≤300С0; τ≤5мин. Учитывая опыт и результаты при измельчении апатитовой руды на мельнице МН7, можно сказать, что на МН10 развернуть промышленное производство получения фосфорных минеральных удобрений по бескислотной технологии [1]. Исходя из опыта работы на мельнице МН7, рекомендуемая мощность для мельниц МН должна составлять не более ΣNмн10=170квт. Расчетная производительность мельниц МН для производства нанопорошков d70(50нм) будет Q(50нм)=800-1200кг/ча. Согласно данных диаграммы 2, средняя стоимость нанопорошков массового производства составляет 60-80$/кг. Если наладить производство нанопорошков оксидной группы в СПЦ, где будет установлено 4 мельницы МН10 или МН11, то можно выпускать нанопорошки и различные смеси: Пср.=4*80тыс.$/час. = 4*1,9млн.$/сут.=4* $700млн./год = $2,78млрд. Учитывая, что качество и свойства АА – нанопорошков «НИнга» выше, чем традиционные, и себестоимость производства на порядок ниже. У нас есть возможность снижать значительно цены, чтобы увеличить спрос и объемов продаж нашей продукции. Задача третьего завершающего этапа проекта – это наладить серийный выпуск мельниц МН с Vср.=600-800м/с, для промышленного производства нанопорошков практически из любых сырьевых материалов. По расчетам выпуск первых мельниц МН с Vср.=600-800м/с, начнется не раньше чем через 3-4 года с начало финансирования проекта «технология МН». |

3.2. Краткое описание ближайших аналогов продукта:

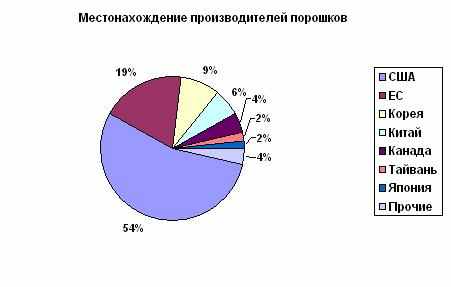

| В Диаграмма 3  2007 году мировой рынок нанопорошков достиг ~$30-40млрд. Промышленное производство большинства видов нанопорошков началось не более пяти лет тому назад. До этого в промышленных количествах производились только кремнезем, 2007 году мировой рынок нанопорошков достиг ~$30-40млрд. Промышленное производство большинства видов нанопорошков началось не более пяти лет тому назад. До этого в промышленных количествах производились только кремнезем, глинозем и оксид железа. Научно-исследовательские институты и университеты выпускали в небольших объемах многие из ныне имеющихся нанопорошков для применения в наноисследованиях. Несмотря на широкий ассортимент нанопорошков, доступный в настоящее время, всего лишь некоторые из них производятся в промышленных масштабах. Цены на порошки значительно разнятся от производителя к производителю. Большинство производителей снабжают ограниченное число отраслей. Поэтому на стоимость производства влияют требуемые свойства материалов. Сейчас только развитие в промышленном отношении страны производят наноматериалы в коммерческих количествах. Большинство из стран-производителей наноматериалов сильно зависят от импорта сырья. США контролируют 54% мирового производства нанопорошков диаграмма 3, производит большинство из них в достаточном количестве для удовлетворения своих внутренних потребностей. Большинство американских производителей представляют собой небольшие специализированные новые компании или научно-исследовательские институты. Европейские производители не производят порошки в достаточном объеме для внутреннего потребления, в результате этого европейские потребители импортируют большое количество порошков разнообразного ассортимента из Северной Америки. Азиатских производителей немного, но они крупные. Зачастую специализируясь на производстве всего нескольких порошков, азиатские производители могут поставлять их в соседние страны, тем самым ограничивая потребность в порошках североамериканского или европейского производства. В Китае и Японии находятся значительные залежи редкоземельных металлов, от которых зависит американское производство некоторых важных редкоземельных оксидов. Согласно данным последнего Геологического обследования США, Китай производит 74% мирового объема иттрия, я Япония – 22%. Растущий объем внутреннего производства в Китае угрожает мировым поставкам некоторых редкоземельных элементов. Ряд порошков быстро нашли свое применение. Оксид цинка широко используется для производства прозрачных лосьонов для загара нового поколения. Хотя европейские производители не сразу стали применять оксиды в производстве косметики, ссылаясь на еще не известные эффекты, которые нанопорошки могут вызвать в организме человека, в США и других регионах их производство уже началось. Ограниченные испытания показали, что оксиды нанопорошков проникают в эпидермис, но не попадают в кровоток. Вольфрамово-кобальтовый карбид используется для изготовления износоустойчивого покрытия деталей машин и инструментов, предохраняющего их от царапин. Сурьмяно-оловянный и индие-оловянный оксиды очень перспективны для использования в электронике. Ожидается умеренный рост потребления целого ряда порошков. Помимо оксида железа и церия – порошков, использование которых хорошо известно, эти порошки признаны как потенциально полезные для нескольких отраслей. Порошки чистых металлов производятся размером <10 нм, что придает материалам совершенно новые свойства, иногда неожиданные. Например, кремнезем при таких размерах становится прозрачным. Нанопорошки все больше будут использоваться для очистки и опреснения вод. Как только станет возможным производство более однородных по размеру и форме частиц порошков, появится новая разновидность смазочных материалов. Устройства для хранения данных будут управляться на молекулярном уровне. Производители автомобилей будут использовать оксид циркония, нитрит кремния и карбид кремния для производства керамических двигателей. Магнитные свойства иттрия дадут возможность улучшить работу двигателей и усовершенствовать аппаратуру, в которой используется магнитно-резонансные изображения. Появляется первое истинно медицинское применение – прочные, биологически совместимые имплантаты на основе оксида циркония и нитрида кремния. Изготовление недорогих фотоэлементов для промышленного производства эл. энергии. |

3.3. Таблица показателей продукции (проекта и аналогов):

| № п/п | Значения показателей | ||||||||

| Наименование показателей | Объекта рассмотрения | Отечественный аналог | Зарубежн. аналог* | Уровень предлагаемой продукции, сравнение с аналогами | Текущие требования | Прогноз на момент окончания проекта, 2012год | |||

| | Текущие характеристики | технические характеристики | |||||||

| Наименование: «Мельница МН10 или МН11» | Наименование: «Томский политехнический университет, Инновационно-технологический центр» | - | Превышает | На уровне | Превышает | ||||

| 1 | Технические: 1. Способ производства; 2.Производительность, кг/час(кг/год); 3.Тонина, dср(нм); 4.Мощность, кВт; 5.Удельные затраты, кВт*час/кг; 6.Вес установки, т. | Механический способ измельчения в вакууме 1000-1500 (8млн. -12млн.) 60-100 180 0,12-0,18 1,4 | Технология электрического взрыва проводников в газовых средах 0,15 (500) 20-100 2,5 18,5 0,7 | - | Нет аналогов Превышает Соответствует Превышает Нет аналогов На уровне | Ниже Превышает На уровне Ниже Ниже Ниже | - - Превышает - - | ||

| 2 | Стоимость на росс. рынке, руб./кг С/стоимость, ~ руб. | 1500-2000** 10 – 12*** | 8000-12000 4000-6000 | - | Ниже Ниже | Ниже Ниже | Ниже Ниже | ||

Примечания к таблице: допустимо заполнение таблицы на отдельном листе в альбомном формате; для блоков «технические характеристики» привести численные параметры; при сравнении уровня продукции указать «ниже», «соответствует», «на уровне», «превышает», «нет аналогов».

* - Зарубежные компании не публикуют технические и технологические показатели производства нанопорошков. Технико-экономические показатели оборудования и технологий западных производителей нанопорошков аналогичны, имеющихся в России. На рынке нанопорошков цены отличаются в разы от производителя к производителю.

** - Рекомендуемая цена;

*** - Себестоимость производства без учета сырья.