Х а д т є. Ф. Соболєв М. Р. Захарян Конспект

| Вид материала | Конспект |

- В. О. Соболєв, докт соц наук, проф., О. Н. Ярмиш, 150.32kb.

- Разработала: Захарян С. В., воспитатель мбдоу црр д/с №57 «Катюша», 113.95kb.

- Захарян Нонна мы – дети космоса, 74.53kb.

- Міліція І населення – партнери, 1673.58kb.

- Как составить конспект урока русского языка. Конспект урока, 4218.04kb.

- Соболєв олексій валерійович, 41.87kb.

- Конспект и самоанализ одного зачетного занятия. Конспект и самоанализ досугового мероприятия, 1222.92kb.

- Курс лекцій Рецензенти: Доктор соціологічних наук, проф. Соболєв В. О. Доктор соціологічних, 2781.7kb.

- В. С. Середюк Матеріалознавство Конспект, 2044.1kb.

- Конспект лекций 2010 г. Батычко Вл. Т. Муниципальное право. Конспект лекций. 2010, 2365.6kb.

Метод Виккерса

Твердість визначається по величині відбитка У якості індентора використовується алмазна чотиригранна піраміда з кутом при вершині 136o.

Твердість розраховується як відношення прикладеного навантаження P до площі поверхні відбитка F:

Навантаження Р становить 5…100кгс. Діагональ відбитка d виміряється за допомогою мікроскопа, установленого на приладі.

Перевага даного способу в тім, що можна вимірювати твердість будь-яких матеріалів, тонкі вироби, поверхневі шари. Висока точність і чутливість методу.

Спосіб мікротвердості – для визначення твердості окремих їх структурних тридцятилітніх і фаз сплаву, дуже тонких поверхневих шарів (соті частки міліметра).

Аналогічний способу Виккерса. Індентор - піраміда менших розмірів, навантаження при вдавленні Р становлять 5...500 гс

Метод дряпання.

Алмазним конусом, пірамідою або кулькою наноситься подряпина, що є мірою. При нанесенні подряпин на інші матеріали й порівнянні їх з мірою судять про твердість матеріалу.

Можна нанести подряпину шириною 10 мм під дією певного навантаження. Спостерігають за величиною навантаження, що дає цю ширину.

Динамічний метод (по Шору)

Кульку кидають на поверхню із заданої висоти, він відскакує на певну величину. Чим більше величина відскоку, тим твердіше матеріал.

У результаті проведення динамічних випробувань на ударний вигин спеціальних зразків з надрізом (ДЕРЖСТАНДАРТ 9454) оцінюється в'язкість матеріалів і встановлюється їхня схильність до переходу із грузлого стану в тендітне.

В'язкість - здатність матеріалу поглинати механічну енергію зовнішніх сил за рахунок пластичної деформації.

Є енергетичною характеристикою матеріалу, виражається в одиницях роботи В'язкість металів і сплавів визначається їхнім хімічним складом, термічною обробкою й іншими внутрішніми факторами.

Також в'язкість залежить від умов, у яких працює метал (температури, швидкості навантаження, наявності концентраторів напруги).

Вплив температури.

З підвищенням температури в'язкість збільшується

Границя текучості Sт істотно змінюється зі зміною температури, а опір відриву Sот не залежить від температури. При температурі вище Тв границя текучості менше опору відриву. При навантаженні спочатку має місце пластичне деформування, а потім - руйнування. Метал перебуває в грузлому стані.

При температурі нижче Тн опір відриву менше границі текучості. У цьому випадку метал руйнується без попередньої деформації, тобто перебуває в тендітному стані. Перехід із грузлого стану в тендітне здійснюється в інтервалі температур.

Холодноламкістю називається схильність металу до переходу в тендітний стан зі зниженням температури.

Холодноламкими є залізо, вольфрам, цинк і інші метали, що мають об’ємноцентровану кубічну й гексагональну щільно запаковану кристалічну решітку.

Способи оцінки в'язкості.

Ударна в'язкість характеризує надійність матеріалу, його здатність пручатися тендітному руйнуванню

Випробування проводять на зразках з надрізами певної форми й розмірів. Зразок установлюють на опорах копра надрізом убік, протилежну удару ножа маятника,що піднімають на певну висоту

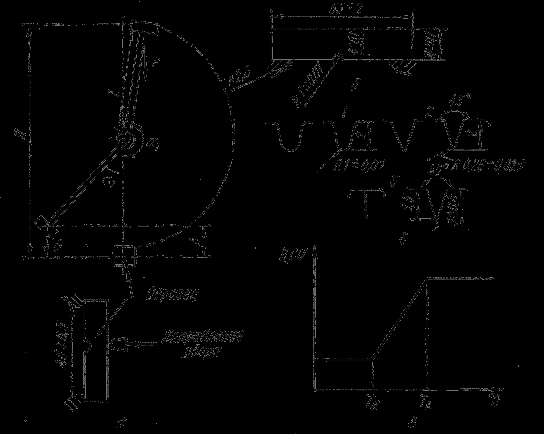

Рис.7.3. Схема випробування на ударну в'язкість: а – схема маятникового копра; б – стандартний зразок з надрізом; в – види концентраторів напруг; г – залежність в'язкості від температури

На руйнування зразка затрачається робота:

Де: Р – вага маятника, Н – висота підйому маятника до удару, h – висота підйому маятника після удару. Вплив температури на пластичний і тендітний стан.

Характеристикою в'язкості є ударна в'язкість (ан), - питома робота руйнування.

де: F0 - площа поперечного перерізу в місці надрізу.

ДЕРЖСТАНДАРТ 9454 - 78 ударну в'язкість позначає KCV. KCU. KCT. KC - символ ударної в'язкості, третій символ показує вид надрізу: гострий (V), з радіусом закруглення (U), тріщина (Т) Серійні випробування для оцінки схильності металу до холодноламкості й визначення критичних порогів холодноламкості.

Випробовують серію зразків при різних температурах і будують криві ударна в'язкість – температура ( ан – Т), визначаючи пороги холодноламкості.

Поріг холодноламкості - температурний інтервал зміни характеру руйнування, є важливим параметром конструкційної міцності. Чим нижче поріг холодноламкості, тим менш чутливий метал до концентраторів напруг (різкі переходи, отвори, ризики), до швидкості деформації.

Оцінка в'язкості по виду зламу.

При грузлому стані металу в зламі більше 90 % волокон, за верхній поріг холодноламкості Тв приймається температура, що забезпечує такий стан. При тендітному стані металу в зламі 10 % волокон, за нижній поріг холодноламкості Тн приймається температура, що забезпечує такий стан. У техніку за поріг холодноламкості приймають температуру, при якій у зламі 50 % в'язанням тридцятилітньому. Причому ця температура повинна бути нижче температури експлуатації виробів не менш чим на 40oС.

Випробування на витримку (ДЕРЖСТАНДАРТ 2860) дають характеристики утомної міцності.

У

тома - руйнування матеріалу при повторних знакозмінних напругах, величина яких не перевищує границі текучості.

тома - руйнування матеріалу при повторних знакозмінних напругах, величина яких не перевищує границі текучості.Утома міцність – здатність матеріалу пручатися утоми.

Процес утоми складається із трьох етапів, що відповідають цим етапам зони в зламі показані на мал.

1 - утворення тріщини в найбільш навантаженій частині перетину, що піддавалася мікродеформаціям і одержала максимальне зміцнення

2 - поступове поширення щілин, гладка притерта поверхня

3 - остаточне руйнування, зона «доломи», живий перетин зменшується,а щира напруга збільшується, поки не відбувається руйнування тендітне або грузле

Схема зародження й розвитку тріщини при змінному вигині круглого зразка

Характеристики утому міцності визначаються при циклічних випробуваннях «вигин при обертанні». Схема представлена на мал.

Випробування на утому (а), крива утоми (б)

Основні характеристики:

Межа витримки (

– при симетричній зміні навантаження,

– при симетричній зміні навантаження,  – при несиметричній зміні навантаження) – максимальна напруга, що витримується матеріалом за довільно велику кількість циклів навантаження N.

– при несиметричній зміні навантаження) – максимальна напруга, що витримується матеріалом за довільно велику кількість циклів навантаження N.Обмежена границя витривалості – максимальна напруга, що витримується матеріалом за певне число циклів навантаження або час.

Живучість – різниця між числом циклів до повного руйнування й числом циклів до появи утомної тріщини.

Технологічні властивості

Технологічні властивості характеризують здатність матеріалу піддаватися різним способам холодної й гарячої обробки.

1. Ливарні властивості.

Характеризують здатність матеріалу до одержання з нього якісних виливків.

Рідкоплинність – характеризує здатність розплавленого металу заповнювати ливарну форму.

Усадка (лінійна і об'ємна) – характеризує здатність матеріалу змінювати свої лінійні розміри й об'єм у процесі затвердіння й охолодження. Для попередження лінійної усадки при створенні моделей використовують нестандартні метри.

Ліквація – неоднорідність хімічного складу по об'єму.

2. Здатність матеріалу до обробки тиском.

Це здатність матеріалу змінювати розміри й форму під впливом зовнішніх навантажень не руйнуючись.

Вона контролюється в результаті технологічних випробувань, проведених в умовах, максимально наближених до виробничого.

Аркушевий матеріал випробовують на перегин і витяжку сферичної лунки. Дріт випробовують на перегин, скручування, на навівання. Труби випробовують на роздачу, сплющення до певної висоти й вигин.

Критерієм придатності матеріалу є відсутність дефектів після випробування.

3. Зварюваність.

Це здатність матеріалу утворювати нероз'ємні сполуки необхідної якості. Оцінюється по якості звареного шва.

4. Здатність до обробки різанням.

Характеризує здатність матеріалу піддаватися обробці різним різальним інструментом. Оцінюється по стійкості інструмента й по якості поверхневого шару.

Експлуатаційні властивості

Експлуатаційні властивості характеризують здатність матеріалу працювати в конкретних умовах.

Зносостійкість – здатність матеріалу пручатися поверхневому руйнуванню під дією зовнішнього тертя.

- Корозійна стійкість – здатність матеріалу пручатися дії агресивних кислотних, лужних середовищ.

- Жаростійкість – це здатність матеріалу пручатися окислюванню в газовому середовищі при високій температурі.

- Жароміцність – це здатність матеріалу зберігати свої властивості при високих температурах.

- Холодостійкість – здатність матеріалу зберігати пластичні властивості при негативних температурах.

- Антифрикцийність – здатність матеріалу прироблюватися до іншого матеріалу.

Ці властивості визначаються спеціальними випробуваннями залежно від умов роботи виробів.

При виборі матеріалу для створення конструкції необхідно повністю враховувати механічні, технологічні й експлуатаційні властивості.

Конструкційна міцність матеріалів. Особливості деформації полікристалічних тел. Наклеп, повернення й рекристалізація

Конструкційна міцність матеріалів

У результаті випробувань одержують характеристики:

- силові (межа пропорційності, межа пружності, границя текучості, межа міцності, границя витривалості);

- деформаційні (відносне подовження, відносне звуження);

- енергетичні (ударна в'язкість).

Всі вони характеризують загальну міцність матеріалу незалежно від призначення, конструкції й умов експлуатації. Висока якість деталі може бути досягнуто тільки при обліку всіх особливостей, які мають місце в процесі роботи деталі, і які визначають її конструкційну міцність.

Конструкційна міцність – комплекс властивостей міцності, які перебувають у найбільшій кореляції зі службовими властивостями даного виробу, забезпечують тривалу й надійну роботу матеріалу в умовах експлуатації.

На конструкційну міцність впливають наступні фактори:

- конструкційні особливості деталі (форма й розміри);

- механізми різних видів руйнування деталі;

- стан матеріалу в поверхневому шарі деталі;

- процеси, що відбуваються в поверхневому шарі деталі, що приводять до відмов при роботі.

Необхідною умовою створення якісних конструкцій при ощадливому використанні матеріалу є облік додаткових критеріїв, що впливають на конструкційну міцність. Цими критеріями є надійність і довговічність.

Надійність – властивість виробів, виконувати задані функції, зберігаючи експлуатаційні показники в заданих межах протягом необхідного часу або

опір матеріалу тендітному руйнуванню.

Розвиток тендітного руйнування відбувається при низьких температурах, при наявності тріщин, при підвищених залишкових напругах, а також при розвитку втомність процесів і корозії.

Критеріями, що визначають надійність, є температурні пороги холодноламкості, опір поширенню тріщин, ударна в'язкість, характеристики пластичності, живучість.

Довговічність – здатність деталі зберігати працездатність до певного стану.

Довговічність визначається утомою металу, процесами зношування, корозії й іншими, які викликають поступове руйнування й не тягнуть аварійних наслідків, тобто умовами роботи.

Критеріями, що визначають довговічність, є утомна міцність, зносостійкість, опір корозії, контактна міцність.

Загальними принципами вибору критеріїв для оцінки конструкційної міцності є:

- аналогія виду напруженого стану у випробовуваних зразках і виробах;

- аналогія умов випробування зразків і умов експлуатації (температура, середовище, порядок навантаження;

- аналогія характеру руйнування й виду зламу в зразку й виробі.

Особливості деформації полікристалічних тіл.

Розглянемо холодну пластичну деформацію полікристала. Пластична деформація металів і сплавів як тіл полікристалічних, має деякі особливості в порівнянні із пластичною деформацією монокристала.

Деформація полікристалічного тіла складається з деформації окремих зерен і деформації в прикордонних об'ємах. Окремі зерна деформуються ковзанням і двійникуванням, однак взаємний зв'язок зерен і їхня множинність у полікристалі вносять свої особливості в механізм деформації.

Площини ковзання зерен довільно орієнтовані в просторі, тому під впливом зовнішніх сил напруги в площинах ковзання окремих зерен будуть різні. Деформація починається в окремих зернах, у площинах ковзання яких виникають максимальні дотичні напруження. Сусідні зерна будуть розвертатися й поступово утягуватися в процес деформації. Деформація приводить до зміни форми зерен: зерна одержують форму, витягнуту в напрямку найбільш інтенсивного плину металу (повертаються осями найбільшої міцності уздовж напрямку деформації).

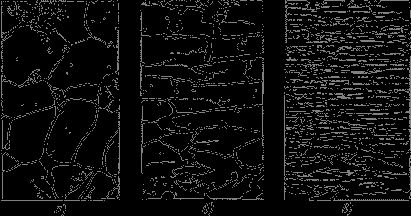

Зміна структури при деформації: а) до деформації; б) після обтиснення на 35%; в) після обтиснення на 90%.

Метал здобуває волокниста будова. Волокна з витягнутими уздовж них неметалічними включеннями є причиною неоднаковості властивостей уздовж і поперек волокон. Одночасно зі зміною форми зерен у процесі пластичної деформації відбувається зміна орієнтування в просторі їхньої кристалічної решітки.

Коли кристалічні решітки більшості зерен одержують однакове орієнтування, виникає текстура деформації.

Вплив пластичної деформації на структуру й властивості металу: наклеп

Т

екстура деформації створює кристалічну анізотропію, при якій найбільша різниця властивостей проявляється для напрямків, розташованих під кутом 45o друг до друга. Зі збільшенням ступеня деформації характеристики пластичності (відносне подовження, відносне звуження) і в'язкості (ударна в'язкість) зменшуються, а характеристики міцності (межа пружності, границя текучості, межа міцності) і твердість збільшуються Також підвищується електроопір, знижуються опір корозії, теплопровідність, магнітна проникність.

екстура деформації створює кристалічну анізотропію, при якій найбільша різниця властивостей проявляється для напрямків, розташованих під кутом 45o друг до друга. Зі збільшенням ступеня деформації характеристики пластичності (відносне подовження, відносне звуження) і в'язкості (ударна в'язкість) зменшуються, а характеристики міцності (межа пружності, границя текучості, межа міцності) і твердість збільшуються Також підвищується електроопір, знижуються опір корозії, теплопровідність, магнітна проникність.Вплив холодної пластичної деформації на механічні властивості металу

Сукупність явищ, пов'язаних зі зміною механічних, фізичних і інших властивостей металів у процесі пластичної деформації називають деформаційним зміцненням або наклепом.

Зміцнення при наклепі пояснюється зростанням на кілька порядків щільності дислокацій:

Їхнє вільне переміщення утрудняється взаємним впливом, також гальмуванням дислокацій у зв'язку зі здрібнюванням блоків і зерен, перекручуваннями решітки металів, виникненням напруг.

Вплив нагрівання на структуру й властивості деформованого металу: повернення й рекристалізація

Деформований метал перебуває в нерівновагому стані. Перехід до рівноважного стану пов'язаний зі зменшенням перекручувань у кристалічній решітці, зняттям напруг, що визначається можливістю переміщення атомів.

При низьких температурах рухливість атомів мала, тому стан наклепу може зберігатися необмежено довго.

При підвищенні температури металу в процесі нагрівання після пластичної деформації дифузія атомів збільшується й починають діяти процеси роззміцнення, що приводять метал у більше рівноважний стан – повернення й рекристалізація.

Повернення. Невелике нагрівання викликає прискорення руху атомів, зниження щільності дислокацій, усунення внутрішніх напружень і відновлення кристалічної решітки

Процес часткового разупрочнения й відновлення властивостей називається відпочинком (перша стадія повернення). Має місце при температурі

..

..Повернення зменшує перекручування кристалічної решітки, але не впливає на розміри й форму зерен і не перешкоджає утворенню текстури деформації.

П

олігонізація – процес розподілу зерен на частині: фрагменти, полігони в результаті ковзання й переповзання дислокацій.

олігонізація – процес розподілу зерен на частині: фрагменти, полігони в результаті ковзання й переповзання дислокацій.При температурах повернення можливе угруповання дислокацій однакових знаків у стінки, розподіл зерна маловугловими границями.

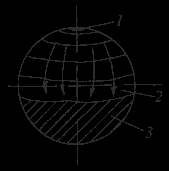

Схема полігонізації: а – хаотичне розташування крайових дислокацій у деформованому металі; б – дислокаційні стінки після полігонізації.

У полігонізованому стані кристал має меншу енергію, тому утворення полігонів - процес енергетично вигідний.

Процес протікає при невеликих ступенях пластичної деформації. У результаті знижується міцність на (10...15) % і підвищується пластичність. Границі полігонів мігрують убік більшої об'ємної щільності дислокацій, приєднуючи нові дислокації, завдяки чому кути розорієнтовки зерен збільшуються (зерна аналогічні зернам, що утворяться при рекристалізації). Змін у мікроструктурі не спостерігається Температура початку полігонізації не є постійною. Швидкість процесу залежить від природи металу, змісту домішок, ступеня попередньої деформації.

Вплив нагрівання деформованого металу на механічні властивостей

Зміна структури деформованого металу при нагріванні

При нагріванні до досить високих температур рухливість атомів зростає й відбувається рекристалізація.

Рекристалізація – процес зародження й росту нових недеформованих зерен при нагріванні наклепаного металу до певної температури.

Н

агрівання металу до температур рекристалізації супроводжується різкою зміною мікроструктури й властивостей. Нагрівання приводить до різкого зниження міцності при одночасному зростанні пластичності. Також знижується електроопір й підвищується теплопровідність.

агрівання металу до температур рекристалізації супроводжується різкою зміною мікроструктури й властивостей. Нагрівання приводить до різкого зниження міцності при одночасному зростанні пластичності. Також знижується електроопір й підвищується теплопровідність.1 стадія – первинна рекристалізація (обробки) полягає в утворенні центрів кристалізації й росту нових рівноважних зерен з неспотвореною кристалічною решіткою. Нові зерна виникають у границь старих зерен і блоків, де решітка була найбільш перекручена. Кількість нових зерен поступово збільшується й у структурі не залишається старих деформованих зерен.

Рушійною силою первинної рекристалізації є енергія, акумульована в наклепаному металі. Система прагне перейти в стійкий стан з неспотвореною кристалічною решіткою.

2 стадія - збірна рекристалізація полягає в росту нових зерен, що утворилися.

Рушійною силою є поверхнева енергія зерен. При дрібних зернах поверхня роздягнула більша, тому є великий запас поверхневої енергії. При укрупненні зерен загальна довжина границь зменшується, і система переходить у більше рівноважний стан.

Температура початку рекристалізації пов'язана з температурою плавлення, для металів, для твердих розчинів, для металів високої чистоти.

На властивості металу великий вплив робить розмір зерен, що вийшли при рекристалізації. У результаті утворення крупних зерен при нагріванні до температури t1 починає знижуватися міцність і, особливо значно, пластичність металу.

Основними факторами, що визначають величину зерен металу при рекристалізації, є температура, тривалість витримки при нагріванні й ступінь попередньої деформації

Вплив попереднього ступеня деформації металу на величину зерна після рекристалізації

З підвищенням температури відбувається укрупнення зерен, зі збільшенням часу витримки зерна також укрупнюються. Найбільш великі зерна утворяться після незначної попередньої деформації 3...10 % Таку деформацію називають критичною. І така деформація небажана перед проведенням рекристалізаційного відпала.

Практично рекристалізаційний відпал проводять для маловуглецевих сталей при температурі 600…700oС, для латуней і бронз – 560…700oС, для алюмінієвих сплавів – 350…450oС, для титанових сплавів – 550…750oС.