Х а д т є. Ф. Соболєв М. Р. Захарян Конспект

| Вид материала | Конспект |

- В. О. Соболєв, докт соц наук, проф., О. Н. Ярмиш, 150.32kb.

- Разработала: Захарян С. В., воспитатель мбдоу црр д/с №57 «Катюша», 113.95kb.

- Захарян Нонна мы – дети космоса, 74.53kb.

- Міліція І населення – партнери, 1673.58kb.

- Как составить конспект урока русского языка. Конспект урока, 4218.04kb.

- Соболєв олексій валерійович, 41.87kb.

- Конспект и самоанализ одного зачетного занятия. Конспект и самоанализ досугового мероприятия, 1222.92kb.

- Курс лекцій Рецензенти: Доктор соціологічних наук, проф. Соболєв В. О. Доктор соціологічних, 2781.7kb.

- В. С. Середюк Матеріалознавство Конспект, 2044.1kb.

- Конспект лекций 2010 г. Батычко Вл. Т. Муниципальное право. Конспект лекций. 2010, 2365.6kb.

Лекція

Конструкційні сталі. Класифікація конструкційних сталей.

Класифікація конструкційних сталей

Машинобудівні сталі призначені для виготовлення різних деталей машин і механізмів.

Вони класифікуються:

- по хімічному складі ( вуглецеві й леговані);

- по обробці (цементуємі, що поліпшуються);

- по призначенню (пружинні, шарикопідшипникові).

Вуглецеві стали

Низьковуглецеві сталі 05 кп, 08, 10, 10 пс мають малу міцність високою пластичністю. Застосовуються без термічної обробки для виготовлення малонавантажені деталей - шайб, прокладок і т.п.

Средньовуглецеві сталі 35, 40, 45 застосовуються після нормалізації, термічного поліпшення, поверхневого загартування.

У нормалізованому стані в порівнянні з низьковідпущеним мають більшу міцність, але меншою пластичністю. Після термічного поліпшення спостерігається найкраще сполучення механічних властивостей. Після поверхневого загартування мають високу поверхневу твердість і опір зношування.

Високовуглецеві стали 60, 65, 70,75 використовуються як ресорно-пружинні після середньої відпустки. У нормалізованому стані - для прокатних валків, шпинделів верстатів.

Достоїнства вуглецевих якісних сталей - дешевина й технологічність. Але через малу прокалюваність ці сталі не забезпечують необхідний комплекс механічних властивостей у деталях перетином більше 20 мм.

Цементуємі й поліпшені сталі

Цементуємі сталі.

Використовуються для виготовлення деталей, що працюють на зношування й піддаються дію змінних і ударних навантажень. Деталі повинні сполучити високу поверхневу міцність і твердість і достатню в'язкість серцевини.

Цементації піддаються низьковуглецеві стали зі змістом вуглецю до 0,25%, що дозволяє одержати грузлу серцевину. Для деталей, що працюють із більшими навантаженнями, застосовуються сталі з підвищеним змістом вуглецю (до 0,35 %).

З підвищенням змісту вуглецю міцність серцевини збільшується, а в'язкість знижується. Деталі піддаються ціануванню й нітроцементації.

Цементуемі вуглецеві стали 15,20,25 використовуються для виготовлення деталей невеликого розміру, що працюють в умовах зношування при малих навантаженнях (втулки, валики, осі, шпильки й ін.). Твердість на поверхні становить 60...64 HRC, серцевина залишається м'якої.

Цементуємі леговані сталі застосовують для більших і важконавантажених деталей, у яких необхідно мати, крім високої твердості поверхні, досить міцну серцевину (кулачкові муфти, поршні, пальці, втулки).

Хромисті сталі 15Х, 20Х використовуються для виготовлення невеликих виробів простої форми, цементуємих на глибину h =1...1,5 мм. При загартуванні з охолодженням у маслі, виконуваної після цементації, серцевина має бейнитну будову. Внаслідок цього хромисті сталі мають більше високими міцностними властивості при трохи меншій пластичності в серцевині й більшій міцності в цементованому шарі.

Додаткове легування хромистих сталей ванадієм (сталь 15ХФ), сприяє одержанню більше дрібного зерна, що поліпшує пластичність і в'язкість.

Нікель збільшує глибину цементованого шару, перешкоджає росту зерна й утворенню грубої цементитної сітки, впливає на властивості серцевини. Хромонікелеві сталі 20ХН, 12ХН3А застосовують для виготовлення деталей середніх і більших розмірів, що працюють на зношування при більших навантаженнях (зубчасті колеса, шліцьові вали). Одночасне легування хромом і нікелем, що розчиняється у фериті, збільшує міцність, пластичність і в'язкість серцевини й цементованого шару. Стали мало чутливі до перегріву. Більша стійкість переохолодженого аустеніту в області перлітного й проміжного перетворень забезпечує високу прокалюваємість хромонікелевих сталей і дозволяє проводити загартування великих деталей з охолодженням у маслі й на повітрі.

Стали, додатково леговані вольфрамом або молібденом (18Х2Н4ВА, 18Х2Н4МА), застосовують для виготовлення великих важконавантажені деталей. Ці сталі є кращими конструкційними сталями, але дефіцитність нікелю обмежує їхнє застосування.

Хромомарганцеві сталі застосовують замість дорогих хромонікелевих, однак ці сталі менш стійкі до перегріву й мають меншу в'язкість. Введення невеликої кількості титану (0,06...0,12 %) зменшує схильність сталі до перегріву (стали 18ХГТ, 30ХГТ).

З метою підвищення міцності застосовують легування бором (0,001...0,005 %) 20ХГР, але бор сприяє росту зерна при нагріванні.

Сталі, що поліпшуються.

Сталі, що піддаються термічному поліпшенню, широко застосовують для виготовлення різних деталей, що працюють у складних напружених умовах ( при дії різноманітних навантажень, у тому числі змінних і динамічних). Стали здобувають структуру сорбіту, добре сприймаючого ударного навантаження. Важливе значення має опір тендітному руйнуванню.

Поліпшенню піддаються середньовуглецеві сталі зі змістом вуглецю 0,30...0,50 %.

Що поліпшуються вуглецеві сталі 35, 40, 45 дешеві, з них виготовляють деталі, що випробовують невеликі напруги (сталь 35), і деталі, що вимагають підвищеної міцності (стали 40, 45). Але термічне поліпшення цих сталей забезпечує високий комплекс механічних властивостей тільки в деталях невеликого перетину, тому що стали мають низку прокалюваємість. Стали цієї групи можна використовувати й у нормалізованому стані.

Деталі, що вимагають високої поверхневої твердості при грузлій серцевині (зубчасті колеса, вали, осі, втулки), піддаються поверхневому загартуванню струмами високої частоти. Для зняття напруг проводять низьку відпустку.

Лекція

Конструкційні сталі. Класифікація конструкційних сталей.

Класифікація конструкційних сталей

Машинобудівні сталі призначені для виготовлення різних деталей машин і механізмів.

Вони класифікуються:

- по хімічному складі ( вуглецеві й леговані);

- по обробці (цементуємі, що поліпшуються);

- по призначенню (пружинні, шарикопідшипникові).

Вуглецеві стали

Низьковуглецеві сталі 05 кп, 08, 10, 10 пс мають малу міцність високою пластичністю. Застосовуються без термічної обробки для виготовлення малонавантажені деталей - шайб, прокладок і т.п.

Средньовуглецеві сталі 35, 40, 45 застосовуються після нормалізації, термічного поліпшення, поверхневого загартування.

У нормалізованому стані в порівнянні з низковідпущені мають більшу міцність, але меншою пластичністю. Після термічного поліпшення спостерігається найкраще сполучення механічних властивостей. Після поверхневого загартування мають високу поверхневу твердість і опір зношування.

Високовуглецеві стали 60, 65, 70,75 використовуються як ресорно-пружинні після середньої відпустки. У нормалізованому стані - для прокатних валків, шпинделів верстатів.

Достоїнства вуглецевих якісних сталей - дешевина й технологічність. Але через малу прокалюємість сталі не забезпечують необхідний комплекс механічних властивостей у деталях перетином більше 20 мм.

Цементуємі й поліпшені стали

Цементуємі стали.

Використовуються для виготовлення деталей, що працюють на зношування й піддаються дію змінних і ударних навантажень. Деталі повинні сполучити високу поверхневу міцність і твердість і достатню в'язкість серцевини.

Цементації піддаються низьковуглецеві стали зі змістом вуглецю до 0,25%, що дозволяє одержати грузлу серцевину. Для деталей, що працюють із більшими навантаженнями, застосовуються сталі з підвищеним змістом вуглецю (до 0,35 %).

З підвищенням змісту вуглецю міцність серцевини збільшується, а в'язкість знижується. Деталі піддаються ціануванню й нітроцементації.

Цементуемі вуглецеві стали 15,20,25 використовуються для виготовлення деталей невеликого розміру, що працюють в умовах зношування при малих навантаженнях (втулки, валики, осі, шпильки й ін.). Твердість на поверхні становить 60...64 HRC, серцевина залишається м'якої.

Цементуємі леговані сталі застосовують для більших і важконавантажених деталей, у яких необхідно мати, крім високої твердості поверхні, досить міцну серцевину (кулачкові муфти, поршні, пальці, втулки).

Хромисті сталі 15Х, 20Х використовуються для виготовлення невеликих виробів простої форми, цементуємих на глибину h =1...1,5 мм. При загартуванні з охолодженням у маслі, виконуваної після цементації, серцевина має бейнитну будову. Внаслідок цього хромисті сталі мають більше високими міцностними властивості при трохи меншій пластичності в серцевині й більшій міцності в цементованому шарі.

Додаткове легування хромистих сталей ванадієм (сталь 15ХФ), сприяє одержанню більше дрібного зерна, що поліпшує пластичність і в'язкість.

Нікель збільшує глибину цементованого шару, перешкоджає росту зерна й утворенню грубої цементитної сітки, впливає на властивості серцевини. Хромонікелеві сталі 20ХН, 12ХН3А застосовують для виготовлення деталей середніх і більших розмірів, що працюють на зношування при більших навантаженнях (зубчасті колеса, шліцьові вали). Одночасне легування хромом і нікелем, що розчиняється у фериті, збільшує міцність, пластичність і в'язкість серцевини й цементованого шару. Стали мало чутливі до перегріву. Більша стійкість переохолодженого аустеніту в області перлітного й проміжного перетворень забезпечує високу прокаливаемість хромонікелевих сталей і дозволяє проводити загартування великих деталей з охолодженням у маслі й на повітрі.

Стали, додатково леговані вольфрамом або молібденом (18Х2Н4ВА, 18Х2Н4МА), застосовують для виготовлення великих важконавантажені деталей. Ці сталі є кращими конструкційними сталями, але дефіцитність нікелю обмежує їхнє застосування.

Хромомарганцеві сталі застосовують замість дорогих хромонікелевих, однак ці сталі менш стійкі до перегріву й мають меншу в'язкість. Введення невеликої кількості титану (0,06...0,12 %) зменшує схильність сталі до перегріву (стали 18ХГТ, 30ХГТ).

З метою підвищення міцності застосовують легування бором (0,001...0,005 %) 20ХГР, але бор сприяє росту зерна при нагріванні.

Сталі, що поліпшуються.

Сталі, що піддаються термічному поліпшенню, широко застосовують для виготовлення різних деталей, що працюють у складних напружених умовах (при дії різноманітних навантажень, у тому числі змінних і динамічних). Стали здобувають структуру сорбіту, добре сприймаючого ударного навантаження. Важливе значення має опір тендітному руйнуванню.

Поліпшенню піддаються средньовуглецеві сталі зі змістом вуглецю 0,30...0,50 %.

Що поліпшуються вуглецеві сталі 35, 40, 45 дешеві, з них виготовляють деталі, що випробовують невеликі напруги (сталь 35), і деталі, що вимагають підвищеної міцності (стали 40, 45). Але термічне поліпшення цих сталей забезпечує високий комплекс механічних властивостей тільки в деталях невеликого перетину, тому що стали мають низку прокалюваємість. Стали цієї групи можна використовувати й у нормалізованому стані.

Деталі, що вимагають високої поверхневої твердості при грузлій серцевині (зубчасті колеса, вали, осі, втулки), піддаються поверхневому загартуванню струмами високої частоти. Для зняття напруг проводять низьку відпустку.

Вуглецеві інструментальні сталі (ДЕРЖСТАНДАРТ 1435)

Містять 0,65...1,35% вуглецю.

Стали В7...В13А - мають високу твердість, добре шліфуються, дешеві й недефіцитні.

Зі сталей марок В7, В8А виготовляють інструмент для роботи з дерева й інструмент ударної дії, коли потрібна підвищена в'язкість - пуансони, зубила, штампи, молотки.

Стали марок В9...В12 мають більше високу твердість і зносостійкість - використовуються для виготовлення свердел, мітчиків, фрез.

Сталь В13 має максимальну твердість, використовується для виготовлення напилків, граверного інструмента.

Для зниження твердості й створення сприятливої структури, всі інструментальні сталі до виготовлення інструмента піддають відпалу.

Для заевтектоїдних сталей проводять сфероідізуючий відпал, у результаті якого цементит вторинний здобуває зернисту форму. Регулюючи швидкість охолодження можна одержати будь-який розмір зерен.

Остаточна термічна обробка - загартування з наступною відпусткою.

Загартування для доевтектоїдних сталей проводять повну, а для заевтектоїдних - неповну. Структура загартованих сталей або мартенсит, або мартенсит і карбіди.

Температура відпустки вибирається залежно від твердості, необхідної для інструмента.

Для інструментів ударної дії, що вимагають підвищеної в'язкості, зі сталей В7, В8 відпустку проводять при температурі 280…300oС, що забезпечує твердість HRC 56...58.

Для напилків, мітчиків, плашок відпустку проводять при температурі 150…200o С, при цьому забезпечується одержання максимальної твердості - НRC 62...64.

Основними недоліками вуглецевих інструментальних сталей є їх невисока прокалюваємість (5...10 мм), низька теплостійкість (до 200oС), тобто

Лекція

Леговані сталі.

Конструкційні сталі

До конструкційних сталей, застосовуваним для виготовлення різноманітних деталей машин, висувають наступні вимоги:

- сполучення високої міцності й достатньої в'язкості

- гарні технологічні властивості

- економічність

- недефіцитність

Висока конструкційна міцність стали, досягається шляхом раціонального вибору хімічного складу, режимів термічної обробки, методів поверхневого зміцнення, поліпшенням металургійної якості.

Вирішальна роль у складі конструкційних сталей приділяється вуглецю. Він збільшує міцність сталі, але знижує пластичність і в'язкість, підвищує поріг холодноламкості. Тому його зміст регламентований і рідко перевищує 0,6 %.

Вплив на конструкційну міцність роблять легуючі елементи. Підвищення конструкційної міцності при легуванні пов'язане із забезпеченням високої прокалюваності, зменшенням критичної швидкості загартування, здрібнюванням зерна.

Застосування зміцнюючої термічної обробки поліпшує комплекс механічних властивостей.

Металургійна якість впливає на конструкційну міцність. Чиста сталь при тих самих міцностних властивостях має підвищені характеристики надійності.

Леговані сталі

Елементи, уводяться спеціально в сталь у певних концентраціях з метою зміни її будови й властивостей, називаються легуючими елементами, а стали – легованими.

Зміст легуючих елементів може змінюватися в дуже широких межах: хром або нікель - 1% і більше відсотків; ванадій, молібден, титан, ніобій - 0,1...0,5%; також кремній і марганець - більше 1 %. При змісті легуючих елементів до 0,1 % - мікролегування.

У конструкційних сталях легування здійснюється з метою поліпшення механічних властивостей (міцності, пластичності). Крім того міняються фізичні, хімічні, експлуатаційні властивості.

Легуючі елементи підвищують вартість сталі, тому їхнє використання повинне бути строго обґрунтовано.

Достоїнства легованих сталей:

- особливості виявляються в термічно обробленому стані, тому виготовляються деталі, що піддаються термічній обробці;

- поліпшені леговані сталі виявляють більше високі показники опору пластичним деформаціям ;

- легуючі елементи стабілізують аустеніт, тому прокалюваність легованих сталей вище;

- можливе використання більше «м'яких» охолоджувачів (знижується шлюб по гартівних тріщинах і жолобленню), тому що гальмується розпад аустеніту;

- підвищуються запас в'язкості й опір холодноламкості, що приводить до підвищення надійності деталей машин.

Недоліки:

- піддані оборотної відпускної крихкості II роду;

- у високолегованих сталях після загартування залишається аустеніт залишковий, котрий знижує твердість і опірність утоми, тому потрібна додаткова обробка;

- схильні до дендритної ліквації, тому що швидкість дифузії легуючих елементів у залозі мала. Дендрити збіднюються, а границі – міждендритний матеріал – збагачуються легуючим елементом. Утвориться строчна структура після малодоходного й прокатки, неоднорідність властивостей уздовж і поперек деформування, тому необхідно дифузійний відпал.

- схильні до утворення флокенів.

Флокени - світлі плями в зламі в поперечному перерізі - дрібні тріщини з різною орієнтацією. Причина їхньої появи - виділення водню, розчиненого в сталі.

При швидкому охолодженні від 200o водень залишається в сталі, виділяючись із твердого розчину, викликає великий внутрішній тиск, що приводить до утворення флокенів.

Міри боротьби: зменшення змісту водню при виплавці й зниження швидкості охолодження в інтервалі флокеноутворення.

Вплив елементів на поліморфізм заліза

Всі елементи, які розчиняються в залозі, впливають на температурний інтервал існування його алотропічних модифікацій (А

= 911oС, А

= 911oС, А =1392oС).

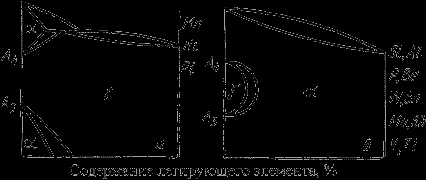

=1392oС).Залежно від розташування елементів у періодичній системі й будови кристалічної решітки легуючого елемента можливі варіанти взаємодії легуючого елемента із залізом. Їм відповідають і типи діаграм стану сплавів системи залізо - легуючий елемент (мал.)

Б

ільшість елементів або підвищують А

ільшість елементів або підвищують А і знижують А

і знижують А , розширюючи існуючі

, розширюючи існуючі  модифікації (мал.), або знижують А4 і підвищують А

модифікації (мал.), або знижують А4 і підвищують А , звужуючи область існування

, звужуючи область існування  – модифікації (мал.).

– модифікації (мал.).Схематичні діаграми стану Fe - легуючий елемент. а - для елементів, що розширюють область існування модифікації; б - для елементів, звужуючих область існування модифікації

Понад певного змісту марганцю, нікелю й інших елементів, що мають гранецентровану кубічну решітку, стан існує як стабільне від кімнатної температури до температури плавлення, такі сплави на основі заліза називаються аустенітними.

При змісті ванадію, молібдену, кремнію й інших елементів, що мають об’ємноцентровану кубічну решітку. вище певної межі стійким при всіх температурах є - стан. Такі сплави на основі заліза називаються феритними.

Аустенітні й феритні сплави не мають перетворень при нагріванні й охолодженні.

Вплив легуючих елементів на перетворення в сталі

Легуючі елементи в більшості випадків розчиняються в аустеніті, утворюючи тверді розчини заміщення. Леговані сталі вимагають більше високих температур нагрівання й більше тривалої витримки для одержання однорідного аустеніту, у якому розчиняються карбіди легуючих елементів.

М

ала схильність до росту аустенітного зерна – технологічна перевага більшості легованих сталей. Всі легуючі елементи знижують схильність аустенітного зерна до росту, крім марганцю й бору. Елементи, що не утворять карбідів (кремній, кобальт, мідь, нікель), слабко впливають на ріст зерна. Карбідоутворюючі елементи (хром, молібден, вольфрам, ванадій, титан) сильно подрібнюють зерно.

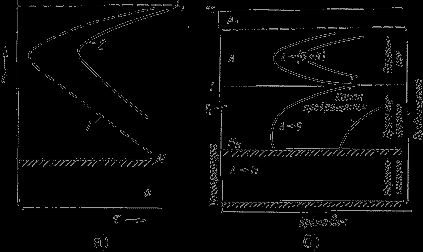

ала схильність до росту аустенітного зерна – технологічна перевага більшості легованих сталей. Всі легуючі елементи знижують схильність аустенітного зерна до росту, крім марганцю й бору. Елементи, що не утворять карбідів (кремній, кобальт, мідь, нікель), слабко впливають на ріст зерна. Карбідоутворюючі елементи (хром, молібден, вольфрам, ванадій, титан) сильно подрібнюють зерно.Рис Вплив легуючих елементів на перетворення переохолодженого аустеніту: а – не карбідоутворюючі елементи; б – карбідоутворюючі елементи

Вплив легуючих елементів на перетворення переохолодженого аустеніту.

По впливі на стійкість аустеніту й на форму З-Образних кривих легуючі елементи розділяються на дві групи.

Елементи, які розчиняються у фериті й цементиті (кобальт, кремній, алюміній, мідь, нікель), роблять тільки кількісний вплив на процеси перетворення. Сповільнюють перетворення (більшість елементів), або прискорюють його (кобальт) (мал.)

Карбідоутворюючі елементи (хром, молібден, вольфрам, ванадій, титан) вносять і якісні зміни в кінетику ізотермічного перетворення. При різних температурах вони по різному впливають на швидкість розпаду аустеніту: при температурі 700…500oС — сповільнюють перетворення в перлітній області, при температурі 500…400oС (утворення троститу) – дуже сильно сповільнюють перетворення, при температурі 400…300oС (проміжне перетворення) - сповільнює перетворення аустеніту в бейнит, але менше, ніж утворення троститу. Це відбивається на формі З-Образних кривих: спостерігаються два максимуми швидкості ізотермічного розпаду, розділених областю високої стійкості переохолодженого аустеніту (мал. 17.2 б)

Температура максимальної стійкості аустеніту залежить від карбідоутворюючі елемента: хром – 400…500oС, вольфрам – 500…550oС, молібден – 550…575oС, ванадій – 575…600oС. Час максимальної стійкості при заданій температурі зростає зі збільшенням ступеня легованості (дуже велике для високолегованих сталей).

Важливим є вповільнення швидкості розпаду. Це сприяє більше глибокої прокалюваності й переохолодженню аустеніту до інтервалу мартенситного перетворення при більше повільному охолодженні (масло, повітря). Збільшують прокалюваність хром, нікель, молібден, марганець, особливо при спільному легуванні

Вплив легуючих елементів на мартенситне перетворення

При нагріванні більшість легуючих елементів розчиняються в аустеніті. Карбіди титану й ніобію не розчиняються. Ці карбіди гальмують ріст аустенітного зерна при нагріванні й забезпечують одержання дрібногілчатого мартенситу при загартуванні. Інші карбідоутворюючі елементи, а також не карбідоутворюючі, при нагріванні розчиняються в аустеніті й при загартуванні утворять легований мартенсит.

Деякі легуючі елементи (алюміній, кобальт) підвищують мартенситну крапку й зменшують кількість залишкового аустеніту, інші не впливають на цю крапку (кремній). Більшість елементів знижують мартенситну крапку й збільшують кількість залишкового аустеніту.

Вплив легуючих елементів на перетворення при відпустку

Легуючі елементи сповільнюють процес розпаду мартенситу: нікель, марганець – незначно; хром, молібден, кремній – помітно. Це пов'язане з тим, що процеси при відпустці мають дифузійний характер, а більшість елементів сповільнюють карбідне перетворення. Леговані сталі зберігають структуру мартенситу відпустки до температури 400…500oС. Тому що в легованих сталях зберігається значна кількість залишкового аустеніту, то перетворення його в мартенсит відпустки сприяє збереженню твердості до високих температур.

Таким чином, леговані сталі при відпустці нагрівають до більше високих температур або збільшують витримку.

Класифікація легованих сталей

Стали класифікуються по декількох ознаках.

1. За структурою після охолодження на повітрі виділяються три основних класи сталей:

- перлітний;

- мартенситний;

- аустенітний

Стали перлітного класу характеризуються малим змістом легуючих елементів; мартенситного - більше значним змістом; аустенітного - високим змістом легуючих елементів.

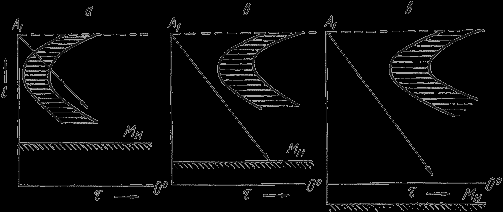

Класифікація пов'язана з кінетикою розпаду аустеніту. Діаграми ізотермічного розпаду аустеніту для сталей різних класів представлені на мал.

Діаграми ізотермічного розпаду аустеніту для сталей перлітного (а), мартенситного (б) і аустенітного (в) класів

У міру збільшення змісту легуючих елементів стійкість аустеніту в перлітній області зростає, а температурна область мартенситного перетворення знижується.

Для сталей перлітного класу крива швидкості охолодження на повітрі перетинає область перлітного розпаду (мал.), тому утворяться структури перліту, сорбіту або троститу.

Для сталей мартенситного класу область перлітного розпаду зрушена вправо (мал.). Охолодження на повітрі не приводить до перетворення в перлітній області. Аустеніт переохолоджується до температури мартенситного перетворення й відбувається утворення мартенситу.

Для сталей аустенітного класу збільшення змісту вуглецю й легуючих елементів зрушує вправо область перлітного розпаду, а також знижує мартенситну крапку, переводячи її в область негативних температур (мал.). Сталь прохолоджується на повітрі до кімнатної температури, зберігаючи аустенітний стан.

2. По ступені легування (по змісту легуючих елементів):

- низьколеговані - 2,5...5 %;

- средньолеговані - до 10 %;

- високолеговані - більше 10%.

3. По числу легуючих елементів:

- трикомпонентні (залізо, вуглець, що легує елемент);

- чотирьохкомпонентні (залізо, вуглець, два легуючі елементи) і так далі.

4. По сполуці:

нікелеві, хромисті, хромонікелеві, хромонікельмолібденові й так далі (ознака - наявність тих або інших легуючих елементів).

5. По призначенню:

- конструкційні;

- інструментальні (ріжучі, міряльні, штампові);

- сталі й сплави з особливими властивостями (різко виражені властивості - нержавіючі, жароміцні й термостійкі, зносостійкі, з особливими магнітними й електричними властивостями).