Технология и проектирование гибких лесообрабатывающих процессов лесозаготовительных предприятий 05. 21. 01 Технология и машины лесного хозяйства и лесозаготовок

| Вид материала | Автореферат |

| Общие выводы и рекомендации |

- Оценка влияния поворотов трелевочного трактора на уплотнение почвогрунтов лесосеки, 324.44kb.

- Обоснование параметров рычажно-кулачкового механизма динамического лункообразователя, 262.54kb.

- Повышение эффективности защитных устройств кабин лесозаготовительных машин 05. 21., 230.09kb.

- Программа вступительного экзамена по специальности 05. 21. 01 Технология и машины лесозаготовок, 119.04kb.

- Обоснование технических решений, повышающих эффективность срезания древесно-кустарниковой, 270.19kb.

- Повышение эффективности силового привода лесозаготовительного оборудования применением, 253.78kb.

- Повышение эффективности технологического процесса сортирования семян хвойных пород, 221.07kb.

- Обоснование параметров обрабатывающе-транспортной системы «харвестер форвардер» (на, 400.34kb.

- Рабочая программа дисциплины «Организация, технология и проектирование предприятий», 333.31kb.

- Программа подготовки к экзамену по дисциплине «организация, технология и проектирование, 42.62kb.

Методикой экспериментального исследования предусматривалось: определение параметров потоков лесоматериалов на складах древесного сырья и готовой продукции цеха; определение размерно-качественных характеристик сырья, поступающего на обработку в лесообрабатывающий цех; определение интервалов времени между поступлениями отдельных сортиментов на станки технологической линии цеха; определение продолжительности циклов обработки сортиментов на станках.

При планировании экспериментов учитывались факторы, которые могли повлиять на показатели потоков сырья. При этом были учтены факторы времени, месторасположения, природно-производственные условия.

В качестве объектов исследования были выбраны лесообрабатывающие цехи, технологические линии которых включали в себя окорочные, круглопильные и ленточнопильные станки, лесопильные рамы, группы станков для производства мелких пиломатериалов, рубительные машины.

Экспериментальные исследования проводились в Шуйско-Виданском и Кондопожском лесозаготовительных предприятиях Республики Карелия, на предприятиях Владимирской, Ивановской и Московской областей, республик Коми, Марий-Эл и др. Выбор предприятий обуславливался особенностями их производственной деятельности, в частности, эксплуатацией истощенных лесонасаждений, что приводит к снижению выхода отдельных видов сортиментов, например таких, как шпальные или пиловочные брёвна. Поэтому, для дозагрузки оборудования лесообрабатывающих цехов на предприятиях была организованна совместная обработка различных по назначению сортиментов в общих технологических потоках.

Наблюдения проводились в 1978–2006 годах. Математическая обработка экспериментальных данных включала следующие этапы: установление общих характеристик потоков лесоматериалов в лесообрабатывающих цехах; построение гистограмм эмпирических распределений случайных величин и проверка гипотез об их законах распределений по критерию 2 Пирсона; установление эмпирических зависимостей между параметрами цикла обработки лесоматериалов на станках цехов. Обработка экспериментальных данных проводилась с использованием триал-версии программной среды Statistica и Excel. Результаты экспериментальных исследований размерно-качественных характеристик древесного сырья и параметров потоков лесоматериалов приведены в табл. 1. Размерные параметры обрабатываемых лесоматериалов можно аппроксимировать нормальным и логарифмически нормальным законами распределений. Потоки древесного сырья соответствуют следующим типам распределений: нормальным, пуассоновским, эрланговским и экспоненциальным.

Результаты экспериментальных исследований использованы при моделировании гибких лесообрабатывающих процессов, а также при разработке методов оперативного управления потоками лесоматериалов.

Примечание: В числителе - количество рядов лесоматериалов, соответствующих теоретическому закону распределения; в знаменателе - количество рядов, не соответствующих теоретическому распределению.

Операции на складах готовой продукции являются связующими между лесообрабатывающими цехами и отгрузкой лесопродукции этих цехов. Для условий Ковровского лесокомбината были получены производственные данные ежедневных объемов поступления лесопродукции на склад и ее отгрузки со склада, которые использовались при расчетах требуемой вместимости складов готовой продукции цехов с учетом прогнозируемого спроса на лесопродукцию.

Интервалы времени между поступлениями лесоматериалов на обработку к станкам могут быть аппроксимированы распределением Эрланга с параметром К = 9. Распределение интервалов времени устранения неисправностей и безотказной работы станков не противоречит экспоненциальному закону распределения. Были получены расчетные формулы для определения продолжительности обработки заготовок на станках как функции от размерно-качественных параметров сырья, формирующихся как случайные величины.

| а  | б  |

Рис. 8. Пример гистограмм и теоретических распределений, полученных при обработке экспериментальных данных: а– диаметра пиловочных бревен, от рубок главного пользования; б– продолжительности интервалов времени поступления бревен на делительный станок

Время обработки непрерывного потока лесоматериалов (полуфабрикатов) в отделении мелких пиломатериалов и в рубительной машине рассчитывается в зависимости от интенсивности обработки заготовок на станках этих участков.

В четвертом разделе приведен анализ результатов имитационного моделирования гибкого лесообрабатывающего процесса в цехах с различным составом обрабатываемого сырья и применяемого оборудования. Имитационное моделирование проведено для исследования влияния на загрузку технологических линий цеха: вместимостей складов сырья и готовой продукции цеха; вместимостей буферных устройств перед станками; состава обрабатываемого сырья; интенсивности обработки сырья; управления потоками лесоматериалов; размерных параметров сырья; показателей надежности станков. Кроме того определена зависимость объема выхода готовой продукции лесообрабатывающего цеха от состава обрабатываемого сырья. Также установлено влияние продолжительности интервалов поступления заготовок к станкам на производительность технологической линии.

Было установлено, что для наиболее полной загрузки технологической линии достаточная вместимость буферных устройств составляет: перед делительным станком – 6…8 штук заготовок; перед станками отделения мелких пиломатериалов – 0,6…0,8 м3, перед рубительной машиной – 0,2 м3. Гибкая взаимосвязь между станками технологической линии посредством буферных устройств указанных вместимостей позволяет повысить ее загрузку на 20 – 25 % по сравнению с жесткой взаимосвязью между станками.

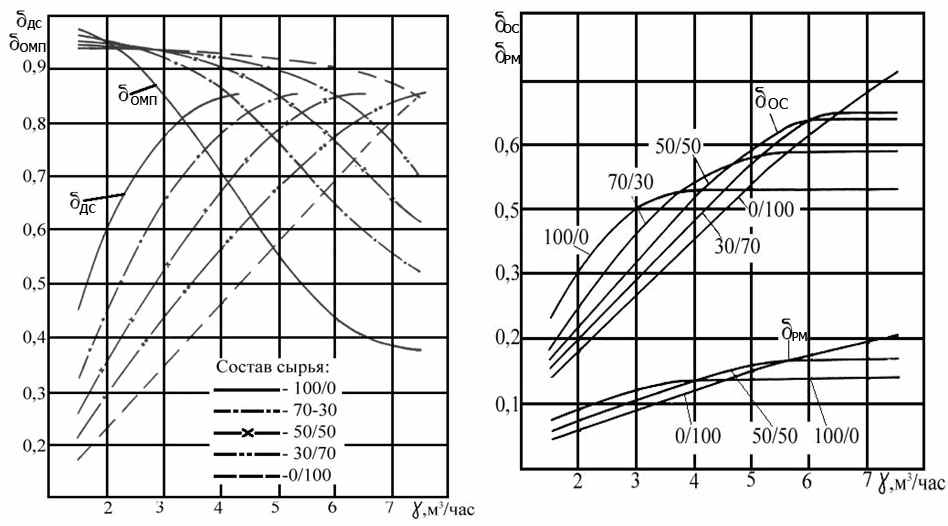

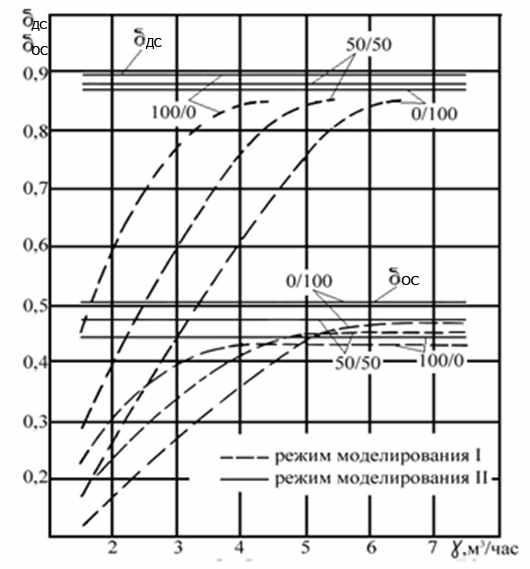

При обработке различных по назначению сортиментов производительность входящих в технологическую линию станков будет также различной. Поэтому при совместной обработке в комбинированном цехе нескольких видов сортиментов производительность технологической линии цеха будет отличаться от той производительности, которая соответствует обработке однородных лесоматериалов. Загрузка отдельных станков в линии будет также меняться в зависимости от изменения состава обрабатываемого сырья. Как показали проведенные экспериментальные исследования, в технологической линии цеха с головным делительным станком наиболее чувствительным к изменениям в составе сырья является участок «делительный станок – отделение мелких пиломатериалов». Недостаточная интенсивность обработки лесоматериалов в отделении мелких пиломатериалов (ОМП) оказывает сдерживающее влияние на работу смежного делительного станка (ДС) и линии в целом. Поэтому изменение загрузки станков, входящих в технологическую линию лесообрабатывающего цеха, при различных составах обрабатываемого сырья производится в зависимости от интенсивности обработки лесоматериалов в ОМП. Влияние состава сырья на загрузку ДС и ОМП показано на рис. 9.

На рисунках здесь и далее в дробном обозначении кривых указано: в числителе – доля шпальных бревен в общем объеме обработки древесного сырья в цехе в процентах; в знаменателе – доля тарных бревен.

Изменение загрузки окорочного станка (ОС) и рубительной машины (РМ) при различных составах обрабатываемого сырья показано на рис. 10.

Из графиков видно, что коэффициент загрузки ДС увеличивается с увеличением доли шпального сырья в общем объеме обработки и интенсивности обработки лесоматериалов в ОМП. Точки пересечений линий, характеризующих загрузку ДС и ОМП при равных составах сырья соответствуют минимальным взаимным простоям этих станков в технологической линии цеха, что обеспечивает функционирование лесообрабатывающего процесса в режиме близком к оптимальному.

Коэффициенты загрузки окорочного станка (ОС) и рубительной машины (РМ) имеют резервы их повышения. При определенных условиях один окорочный станок за счет его полной дозагрузки может обрабатывать дополнительный объем сырья при поломках параллельных станков в многопоточном цехе. С целью повышения коэффициента загрузки РМ необходимо дополнительно загружать ее другими видами лесоматериалов, что возможно при создании комбинированных цехов.

-

Рис. 9. Изменение загрузки ДС и ОМП при различных составах сырья

и интенсивности обработки лесоматериалов в ОМП

Рис. 10. Изменение загрузки ОС и РМ при различных составах сырья и интенсивности обработки лесоматериалов в ОМП

Загрузка технологической линии в целом будет определяться загрузкой ДС. В работе оценено влияние размерных параметров обрабатываемых лесоматериалов на загрузку станков в комбинированном цехе. Установлено, что загрузка станков существенно не меняется с изменением размерных параметров обрабатываемых сортиментов в диапазоне варьирования их средних значений.

Интенсивность обработки сырья в лесообрабатывающем цехе в установившемся режиме его работы зависит от количества технологических линий в цехе. Важным резервом повышения загрузки оборудования является возможность установления взаимосвязи между двумя или более параллельно расположенными линиями и станками. Такая связь позволяет направлять поток заготовок, минуя неисправный станок, к работающему идентичному станку другой линии. Загрузка технологической линии с увеличением числа линий по обработке сырья возрастает. В двухпоточном цехе загрузка технологической линии повышается на 7…8 % по сравнению с однопоточным цехом. В трех поточном цехе загрузка станков повышается еще на 2…3 %. Возрастание коэффициентов загрузки станков в многопоточном цехе обеспечивается за счет снижения вероятности одновременного простоя взаимосвязанных линий и станков.

В работе оценивается влияние управления потоками лесоматериалов на загрузку технологических линий в комбинированном цехе с гибким лесообрабатывающим процессом. В реальных производственных условиях не всегда удается достаточно быстро перестроить технологическую линию с учетом изменяющегося состава обрабатываемого сырья таким образом, чтобы обеспечить требуемую интенсивность обработки заготовок на отдельных операциях. Например, при ограниченной суммарной производительности станков ОМП лесообрабатывающего цеха, не обеспечивающей требуемую интенсивность обработки поступающих заготовок, возникают простои делительного станка и, следовательно, всей технологической линии. Поэтому, с целью исключения простоев линии по указанным причинам, предлагается такое управление потоками лесоматериалов в процессе их обработки, при котором полученные на ДС деловые горбыли и сегменты в случае переполнения буферного устройства перед отделением мелких пиломатериалов (БМомп) минуют это отделение и совместно с неделовыми лесоматериалами поступают в РМ для измельчения на технологическую щепу. При этом ОМП перестает быть участком технологической линии, сдерживающим ее загрузку и производительность. Построенный таким образом технологический процесс обеспечивает минимальные простои всех станков технологической линии лесообрабатывающего цеха.

На рис. 11 показана зависимость загрузки ОС и ДС от интенсивности обработки лесоматериалов в ОМП при различных вариантах управления потоками лесоматериалов и различных составах обрабатываемого сырья.

| Рис. 11. Изменение загрузки ДС и ОС от интенсивности обработки лесоматериалов в ОМП при различных вариантах управления потоков лесоматериалов: режим моделирования I – ДС останавливается при переполнении БМомп; режим моделирования II – ДС не останавливается при переполнении БМомп |

Из графика (рис. 11) видно, что если ДС не простаивает из-за переполнения буферного магазина БМомп, то независимо от интенсивности обработки лесоматериалов в ОМП коэффициенты загрузки ОС и ДС являются максимальными.

На загрузку технологических линий лесообрабатывающего цеха существенное влияние оказывает надежность применяемых станков. Было установлено, в частности, что для компенсации неравномерности циклов обработки заготовок требуется вместимость буферного устройства между делительным станком и отделением мелких пиломатериалов 0,1 м3. С учетом влияния отказов по причине ненадежности станков требуемый запас заготовок перед ОМП возрастает до 0,6-0,8 м3. Наименее надежным станком в технологической линии цеха является ДС. Установлено, что загрузку технологической линии можно существенно повысить, увеличивая надежность ДС до уровня, когда интенсивность его отказов (λОДС= 0,059 отк/час ) будет уменьшена до интенсивности отказов станков ОМП ( λОДС = λОМП = 0,022 отк/час). При этом загрузка линии возрастает на 10-12 %. При совместном повышении надежности ДС и станков ОМП до уровня надежности ОС ( λООС = λОДС = λООМП =0,0166 отк/час) загрузка технологической линии возрастает еще на 2-3 %. Установлено также, что при увеличении интенсивности восстановления ДС с 0,666 рем/час до 2,00 рем/час загрузка линии возрастает на 7 %.

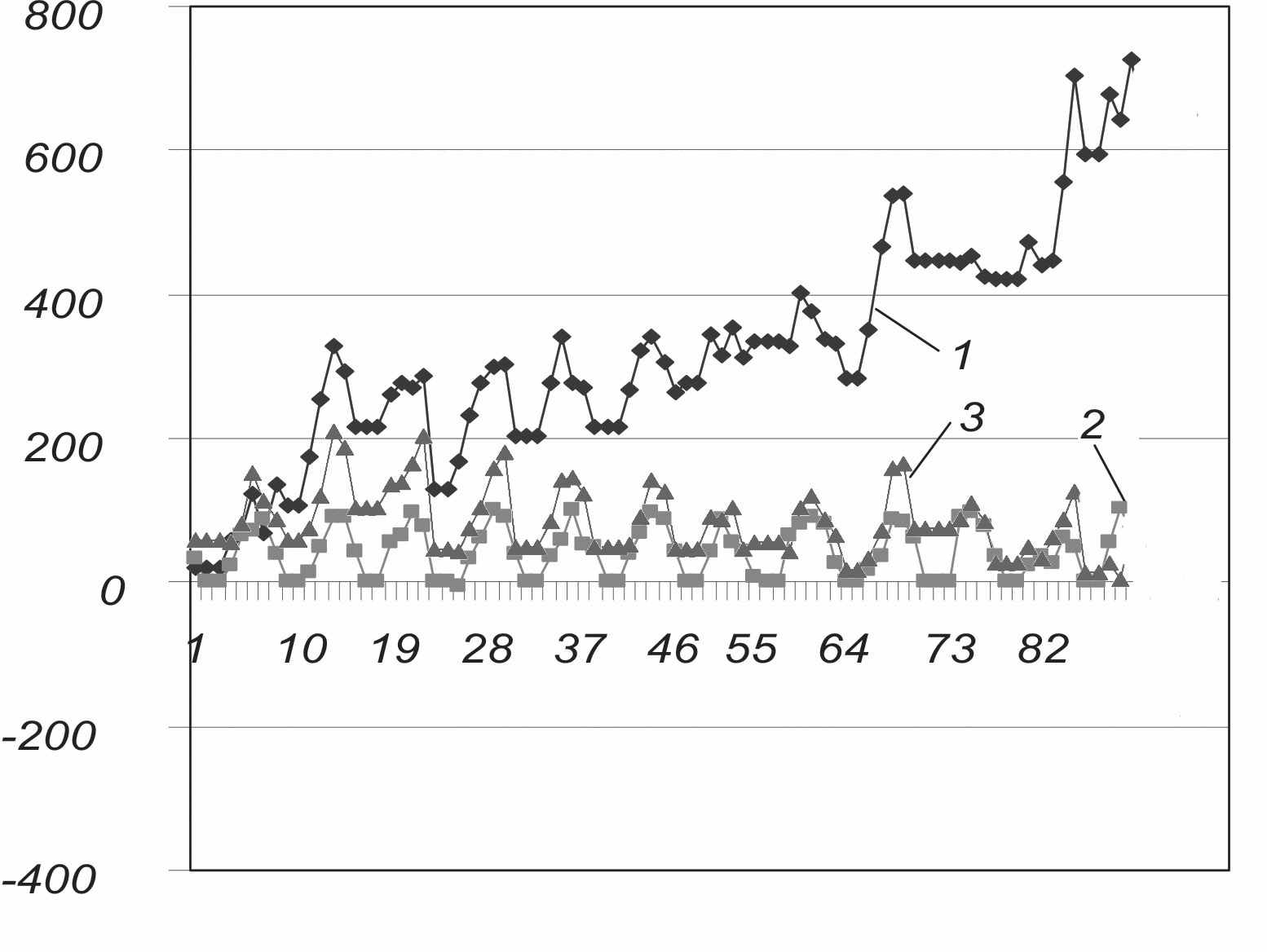

При формировании гибкого лесообрабатывающего процесса решаются задачи рациональной компоновки оборудования в цехе, обеспечения станков сырьем и полуфабрикатами, выбора транспортной системы и количества транспортных единиц. При обслуживании нескольких станков одним транспортным средством повышается загрузка этого транспортного механизма, но увеличивается вероятность простоя станков в ожидании обслуживания. Станки в технологическом потоке цеха при их гибкой компоновке выполняют операции независимо друг от друга. Передача пачек заготовок от станка к станку осуществляется с помощью ПТМ, как правило, подвесного типа. В работе приведены результаты расчёта коэффициента загрузки подвесной ПТМ (кран-балки) в зависимости от интенсивностей потока заявок µп на ПТМ и обслуживания этих заявок µ0, а также от количества станков в лесообрабатывающем цехе. Как показывают расчёты, в зоне действия одного ПТМ целесообразно размещать до 4–5 единиц лесообрабатывающего оборудования. При этом максимальная загрузка применяемого оборудования наблюдается при соотношении µп /µ0 = 0,5 – 0,6. В работе применен метод нейрокомпьютерного прогнозирования для определения вместимости склада готовой продукции лесообрабатывающего цеха. На примере лесопильного цеха Ковровского ЛК (Владимирская обл.), был составлен прогноз отгрузки пиломатериалов на один день вперёд. Это дает возможность планировать производство пиломатериалов таким образом, чтобы на лесном складе перед отгрузкой лесопродукции не накапливался излишний запас, не востребованный рынком. На рис. 12 приведены прогнозные ежедневные значения запаса пиломатериалов на складе перед отгрузкой, полученные по спрогнозированным ежедневным объёмам производства лесопильного цеха.

Из графика (рис. 12) видно, что на лесопромышленном складе можно поддерживать минимальный запас пилопродукции, который обеспечивается производством и создается с учетом объёмов отгрузки (спроса) пиломатериалов. На графике также показан фактический запас пиломатериалов, ожидающих отгрузки. Показано, что фактические объемы хранения пиломатериалов на складе, созданные без учета прогнозируемого спроса, в несколько раз превышают ежедневные объёмы производства и отгрузки лесопродукции.

Рис. 12. Прогнозные и фактические ежедневные значения запаса пиломатериалов

перед их отгрузкой на лесном складе Ковровского ЛК:

1 – запас; 2 – производственный прогноз; 3 – склад

Пятый раздел посвящен экономической оценке создания гибких лесообрабатывающих процессов в цехах лесозаготовительных предприятий.

Оценка эффективности функционирования гибкого лесообрабатывающего процесса рассмотрена на примере следующих вариантов:

– определение экономической эффективности повышения загрузки станков лесообрабатывающего цеха за счёт обработки различных по назначению сортиментов в общих технологических потоках;

– определение экономической эффективности концентрации различных по назначению лесообрабатывающих производств (цехов) в едином комбинированном цехе.

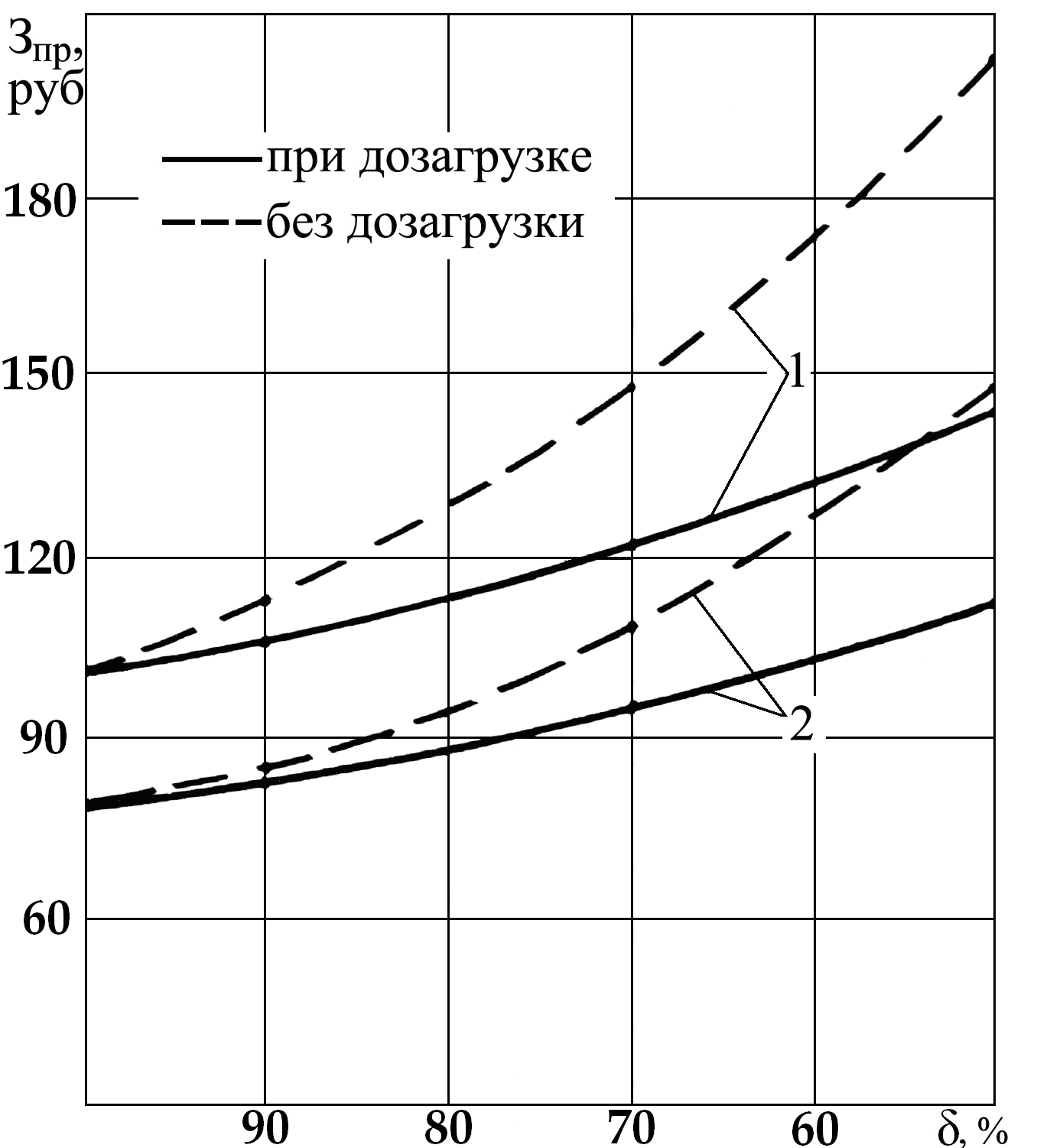

При определении экономической эффективности повышения загрузки оборудования лесообрабатывающего цеха для примера был рассмотрен цех по производству пилопродукции – брусьев, шпал и мелких пиломатериалов. Изменение удельных приведённых затрат в зависимости от уровня снижения загрузки оборудования цехов при различных объёмах производства представлено на графике (рис. 13). Дозагрузка оборудования цехов другими по назначению сортиментами обеспечивает снижение приведённых затрат на обработку сырья в среднем на 20...25 %. В работе также определена экономическая эффективность создания лесообрабатывающих цехов по критерию прибыли на единицу условной продукции.

| Рис.13. | Зависимость удельных приведенных затрат на обработку сырья в лесообрабатывающем цехе Зпр от уровня загрузки станков шпальным сырьем (1 – для однопоточного цеха, 2 – для двухпоточного цеха) |

При определении экономической эффективности концентрации различных по назначению лесообрабатывающих производств в едином комбинированном цехе было проведено сравнение технико-экономических показателей с соответствующими показателями работы специализированных цехов.

Установлено, что экономически целесообразна концентрация специализированных цехов с малыми объёмами производства и схожими выполняемыми операциями в единые комбинированные цехи с гибким лесообрабатывающим процессом. Экономический эффект при этом достигается за счёт снижения удельных капиталовложений на строительство цехов и повышения производительности лесообрабатывающих линий. Наибольший экономический эффект достигается при объединении однопоточных цехов. Эффективно объединение одно- и двухпоточного цехов.

Используя методику экономического расчёта гибких лесообрабатывающих процессов, можно дать оценку эффективности функционирования их различных вариантов при проведении реконструкции действующих, а также при организации новых производств по обработке древесного сырья в условиях лесозаготовительных предприятий.

Шестой раздел посвящен вопросам проектирования гибких лесообрабатывающих процессов, а также разработке вариантов рациональных технологических схем лесообрабатывающих цехов лесозаготовительных предприятий. Важным условием совершенствования лесообрабатывающего производства является учет обоснованных показателей его функционирования, что позволяет устранить многие возможные недостатки в компоновке линий и систем машин на стадии их проектирования.

Разработаны принципы и последовательность выбора эффективных гибких лесообрабатывающих процессов. Проектирование гибких лесообрабатывающих производств должно осуществляться с учетом постоянно меняющихся природно-производственных условий его функционирования.

Разработаны примеры гибких лесообрабатывающих процессов различных видов лесообрабатывающих производств с вариантами, предусматривающими конвейерную взаимосвязь между станками и гибкую (независимую) компоновку станков в технологических линиях. При этом достигается максимальная загрузка применяемого оборудования и наиболее полное, комплексное использование древесного сырья.

ОБЩИЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

1) В современных условиях роль лесообрабатывающего производства в процессе лесозаготовок постоянно возрастает, что обуславливается необходимостью повышения эффективности работы всего лесозаготовительного предприятия. Однако, недостаточный учет особенностей функционирования лесообрабатывающего производства приводит к тому, что коэффициент загрузки применяемого оборудования в цехах лесозаготовительных предприятий может снижаться до 30 – 40 %.

2) Проблему повышения загрузки применяемого оборудования и рациональное, комплексное использование древесного сырья в цехах лесозаготовительных предприятий, можно решить путем создания гибких лесообрабатывающих процессов, которые позволяют учитывать изменения природно-производственных условий функционирования лесозаготовительного предприятия и характеризуются таксационными показателями эксплуатируемых лесонасаждений, объемами лесозаготовок, выходом отдельных видов сортиментов, применяемыми системами машин, спросом на рынке лесопродукции.