Технология и проектирование гибких лесообрабатывающих процессов лесозаготовительных предприятий 05. 21. 01 Технология и машины лесного хозяйства и лесозаготовок

| Вид материала | Автореферат |

| Vд = δм·Пд·n С – остаток от деления V |

- Оценка влияния поворотов трелевочного трактора на уплотнение почвогрунтов лесосеки, 324.44kb.

- Обоснование параметров рычажно-кулачкового механизма динамического лункообразователя, 262.54kb.

- Повышение эффективности защитных устройств кабин лесозаготовительных машин 05. 21., 230.09kb.

- Программа вступительного экзамена по специальности 05. 21. 01 Технология и машины лесозаготовок, 119.04kb.

- Обоснование технических решений, повышающих эффективность срезания древесно-кустарниковой, 270.19kb.

- Повышение эффективности силового привода лесозаготовительного оборудования применением, 253.78kb.

- Повышение эффективности технологического процесса сортирования семян хвойных пород, 221.07kb.

- Обоснование параметров обрабатывающе-транспортной системы «харвестер форвардер» (на, 400.34kb.

- Рабочая программа дисциплины «Организация, технология и проектирование предприятий», 333.31kb.

- Программа подготовки к экзамену по дисциплине «организация, технология и проектирование, 42.62kb.

При системном анализе и моделировании необходим этап их формализации с подробным рассмотрением лесообрабатывающих процессов и установлением всех факторов, влияющих на эти процессы, с учетом их отличий и особенностей.

Моделирование реального лесообрабатывающего процесса требует углублённого исследования производственных систем, их свойств и особенностей функционирования в различных, меняющихся производственных условиях.

Изменение номенклатуры обрабатываемых лесоматериалов и номенклатуры выпускаемой продукции требует построения лесообрабатывающих процессов, способных оперативно адаптироваться к постоянно меняющимся условиям их функционирования. Этому требованию удовлетворяют гибкие лесообрабатывающие процессы лесозаготовительных предприятий. При этом гибкость лесообрабатывающего процесса во многом является средством, обеспечивающим устойчивость всего производственного процесса, которая определяется уровнем стабильности выходных характеристик (объёма обработки древесного сырья в цехе, объёма выхода готовой продукции, номенклатуры, качества и стоимости продукции).

Исследованиями установлено, что на производственный процесс лесообрабатывающего цеха оказывается внешнее воздействие как со стороны снабжения цеха требуемыми видами древесного сырья, так и со стороны рынка лесопродукции цехов (рис. 2). Это воздействие носит случайных характер и приводит к соответствующим колебаниям, как производительности отдельных машин, так и всего лесообрабатывающего производства.

Рис. 2. Схема воздействия внешних случайных фактов на производственный процесс лесообрабатывающего цеха

Интенсивность внешних воздействий возрастает с уменьшением объемов производства и с увеличением номенклатуры обрабатываемых лесоматериалов и выпуска готовой лесопродукции.

Отличительной особенностью гибкого лесообрабатывающего процесса является возможность обработки в общих технологических потоках различных по назначению сортиментов на различную продукцию. Такая организация лесообрабатывающего производства позволяет дозагружать оборудование цеха дополнительным объемом древесного сырья в случае перебоев в снабжении цеха определенными видами сырья. Кроме того, на загрузку станков в лесообрабатывающих цехах оказывает влияние дискретность принятия решения при определении потребного их количества. При этом, за счет округления в большую сторону принятого значения количества станков, возникает необходимость их дозагрузки дополнительным сырьем.

При дозагрузке оборудования цеха с гибким лесообрабатывающим процессом, общий объем поступления сырья на обработку будет равен

Vобщ. = V+Vд, (1)

где Vобщ. – общий объем обработки сырья в цехе, м3;

V – объем обработки основного вида сырья, м3;

Vд – дополнительный объем обработки сырья за счет подачи в цех других по назначению сортиментов, м3.

Дополнительный объем обработки сырья в цехе зависит от величины снижения загрузки технологических линий вследствие нехватки основного вида сырья, производительности технологических линий цеха на новом (дополнительном) виде сортиментов и количества технологических лесообрабатывающих линий в цехе:

Vд = δм·Пд·n, (2)

где δм – снижение загрузки технологической линии цеха;

Пд – производительность технологической линии на дополнительном (новом) виде сортиментов, м3;

n – количество технологических линий в цехе.

Значение δМ определяется по следующей формуле

, (3)

, (3)где V – объем обработки основного вида сырья в течение смены, м3;

Псм – сменная производительность технологической линии на основном виде сортиментов, м3;

С – остаток от деления V на Псм,

0 £ C £ 1. (4)

Таким образом, дополнительный объем выпуска готовой продукции в комбинированном цехе за счет полной загрузки его станков будет равен:

qд = Vд·k, (5)

где k – коэффициент выхода готовой продукции из дополнительного вида сырья.

Исследования показали, что возможность обработки различных по назначению сортиментов в общих потоках обеспечивается за счет установки в них оборудования универсального (многоцелевого) назначения. При этом функции универсального станка может выполнять любой станок технологического потока (чаще головном), который обрабатывает несколько видов сортиментов. К ним можно отнести круглопильные, ленточнопильные, окорочные станки, рубительные машины и т.д.

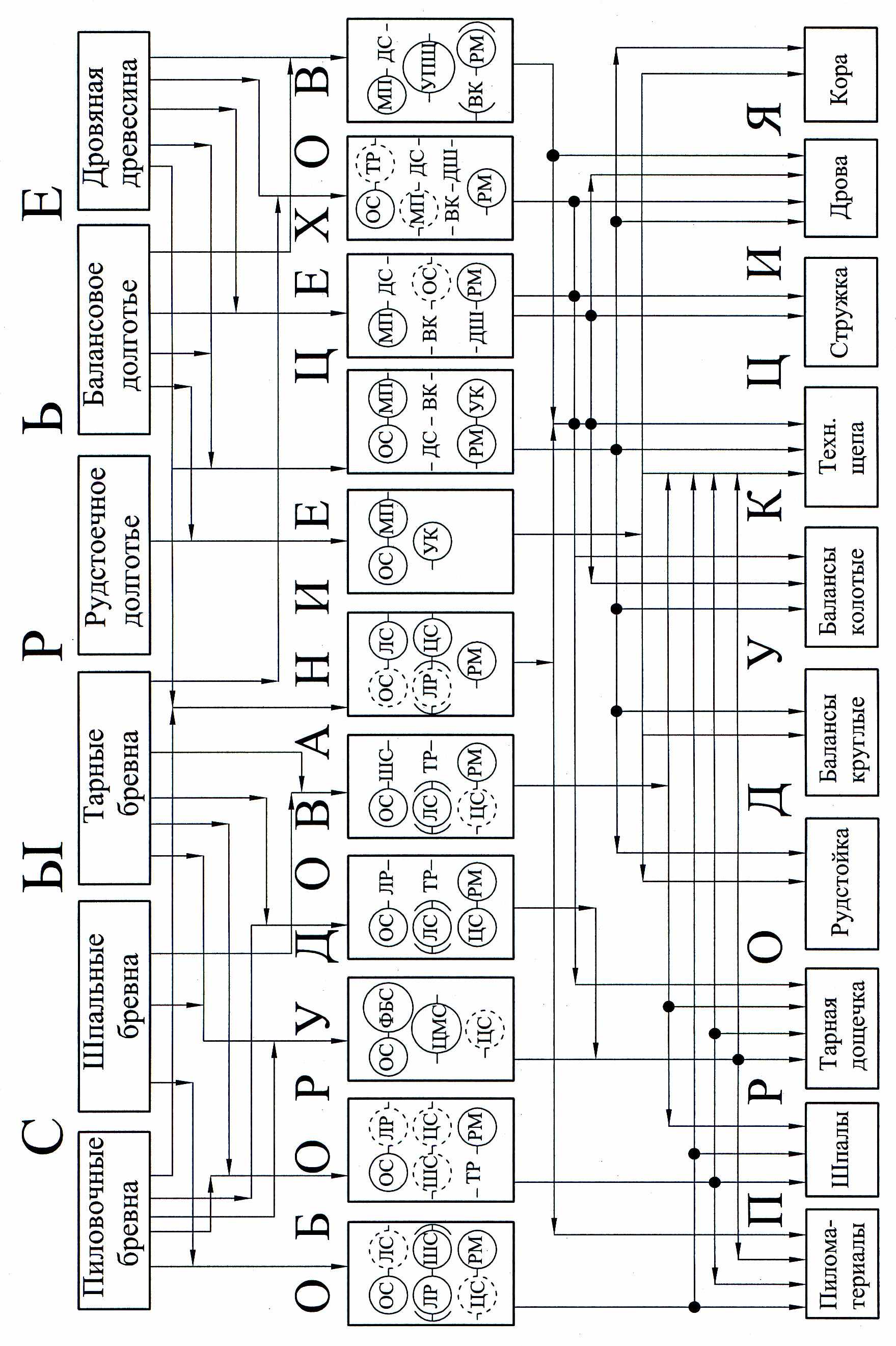

На рис. 3 представлены возможные варианты обработки древесины в цехах лесозаготовительных предприятий. На приведенной схеме сплошной линией обведено оборудование, обрабатывающее все виды сырья, поступающие в цех (универсальное оборудование), прерывистой – оборудование, обрабатывающее только часть поступающего сырья. В скобках указано оборудование, которое может быть использовано вместо предыдущего, показанного на схеме. Оборудование, обозначение которого на схеме указано без обводки, обрабатывает только один вид сырья. Схема позволяет при известном составе сырья, предназначенном для обработки на нижнем лесопромышленном складе, и требуемой номенклатуре готовой продукции подобрать лесообрабатывающий цех с соответствующим составом оборудования.

Для оценки уровня комбинирования обработки различных по назначению сортиментов предлагается использовать следующий показатель, который получил название коэффициента комбинирования:

, (6)

, (6)где Ki – доля i-го вида сырья в общем объеме обработки древесины в цехе;

Vi , Vобщ – средний объем обработки в цехе i – го вида сырья и общий объем обработки за определенный период времени, м3;

n – количество видов сортиментов, поступающих на обработку в комбинированный цех.

Приведенный коэффициент позволяет количественно оценить уровни комбинирования как отдельных технологических линий, так и цеха в целом. Практически количество видов сортиментов, обрабатываемых в комбинированном цехе, находится в пределах 2…4, хотя возможно и большее их количество. Коэффициент комбинирования для лесообрабатывающих цехов может изменяться в достаточно больших пределах. Однако, как показали проведенные исследования, для большинства комбинированных цехов jк имеет значение до 0,5.

Концентрация обработки древесины на нижних лесопромышленных складах, которая достигается путём создания комбинированных цехов, увеличивает интенсивность поступления древесины к рассматриваемым цехам, что позволяет создавать запасы сырья перед цехами меньшей относительной вместимости, вследствие чего сокращаются соответственно и удельные затраты на их создание, а также уменьшается занятость подъёмно-транспортных машин на обслуживании цехов.

| Рис.3. Варианты обработки древесного сырья в комбинированных цехах: ОС – окорочный станок; ЦС – циркульный станок; РМ – рубительная машина; ЛР – лесорама; ЛС – ленточнопильный станок; МП – маятниковая пила; ШС – шпалорезный станок; ТР – тарная рама; ФБС – фрезерно-брусующий станок; ЦМС – циркульный многопильный станок; ДС – дровокольный станок; ВК – станок для выколки гнили; ДШ – древошерстный станок; УК – станок для утилизации коры |

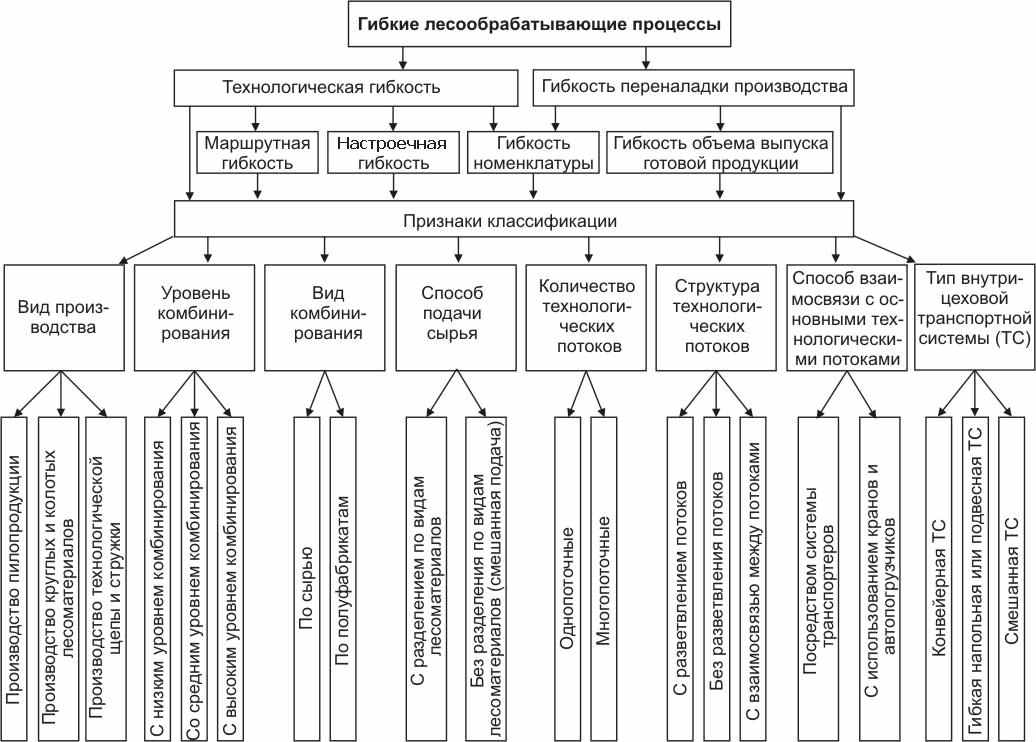

Анализ проведенных исследований показывает, что гибкость лесообрабатывающего производства, обеспечивающая его способность адаптироваться к изменяющимся условиям функционирования, может быть достигнута за счет реализации в процессе производства основных видов гибкости, тесно связанных между собой. При этом различают технологическую гибкость и гибкость, связанную с переналадкой производственной системы. Эти основные признаки гибкости связаны с маршрутной, настроечной и номенклатурной видами гибкости, а также с гибкостью объемов выпуска готовой продукции цехов. Взаимосвязь различных видов гибкости лесообрабатывающего процесса обеспечивает его универсальность и имеет признаки классификации, характерные для лесозаготовительных предприятий.

Разработана классификация гибких лесообрабатывающих процессов, которая позволяет определить основные характеристики цехов и воспользоваться ими при анализе и моделировании рассматриваемых процессов по обработке древесного сырья (рис. 4).

Рис. 4. Классификация гибких лесообрабатывающих процессов

Лесообрабатывающие цехи являются сложной системой. Исследование таких систем обуславливает необходимость разработки методов их исследования и анализа результатов. При анализе гибкого лесообрабатывающего процесса применен системный подход, в основу которого положено рассмотрение изучаемого процесса как системы, состоящего из взаимодействующих элементов. Системный подход в изучении гибкого лесообрабатывающего процесса предусматривает разработку его математической модели и исследование его свойств методом моделирования.

Для формализации описания и последующего моделирования гибкого лесообрабатывающего процесса его представляют в виде системы,

функционирующей как некое множество агрегатов, подчиненных решению общей задачи. При формализации ГЛП необходимо предварительное изучение структуры составляющих его агрегатов, результатом чего является описание процесса, позволяющее определить количественные характеристики агрегатов, степень и характер взаимодействия между ними, место и значение каждого агрегата в лесообрабатывающем процессе.

Цели моделирования требуют представления гибкого лесообрабатывающего процесса цеха в виде обобщенной структуры с характерными связями между отдельными ее элементами. В соответствии с возможными вариантами гибких лесообрабатывающих процессов в цехах лесозаготовительных предприятий в работе выбран для исследования наиболее общий вариант комбинированного цеха, обладающего потоками со сложной взаимосвязанной и разветвленной структурой.

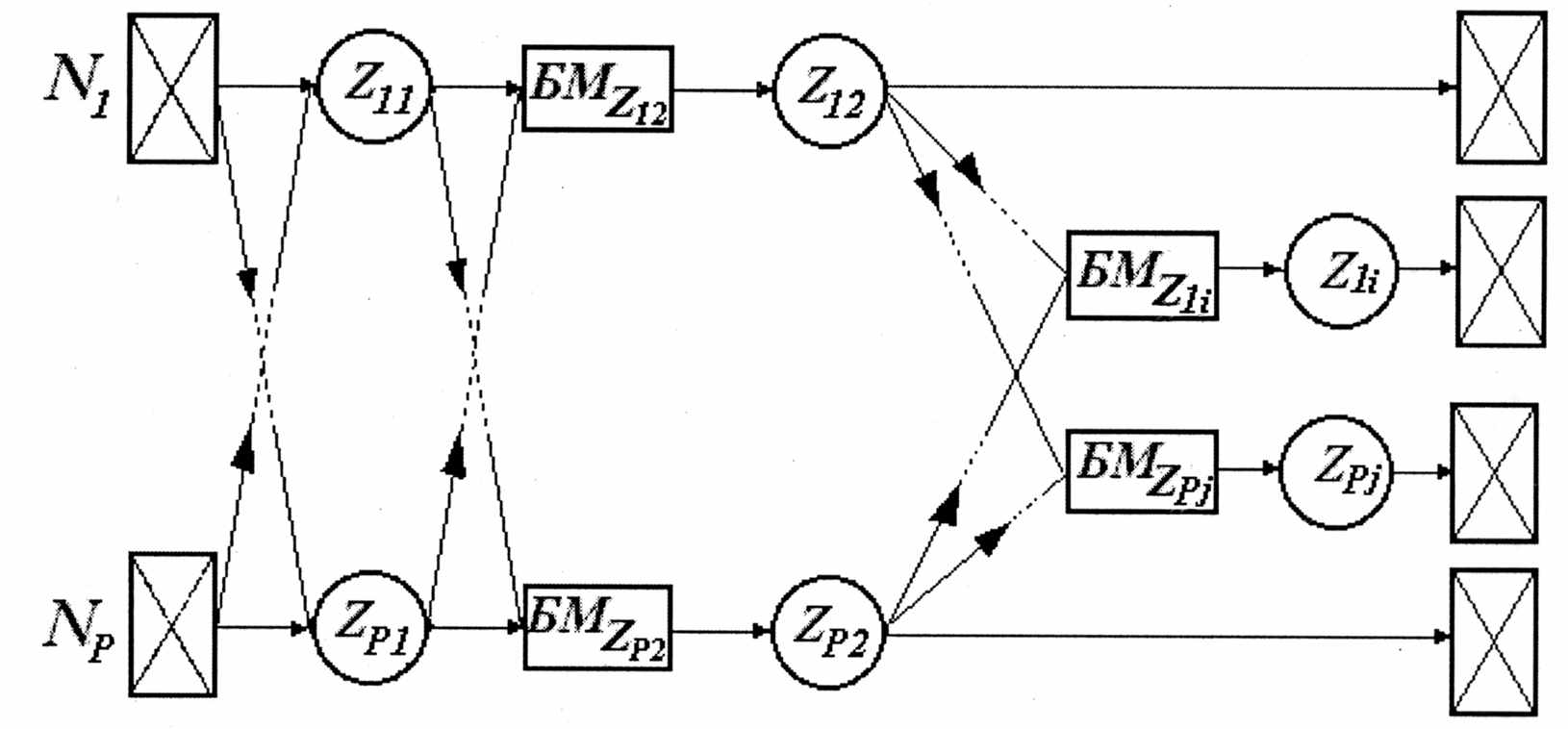

Структурная схема гибкого лесообрабатывающего процесса, принятая за типовую, представлена на рис. 5.

Рис.5. Типовая структурная схема гибкого лесообрабатывающего процесса

Наличие в типовой структуре лесообрабатывающего процесса участков с последовательным размещением фаз обработки заготовок, участков с разветвлением потоков, наличие взаимосвязей между отдельными технологическими линиями, позволяющими при необходимости передавать заготовки с одной линии на соответствующую фазу другой линии, обработка различных по назначению и составу лесоматериалов в общих технологических потоках, случайный характер параметров обрабатываемого сырья и продолжительности его обработки на отдельных операциях обуславливают рассмотрение лесообрабатывающего процесса комбинированного цеха как сложного объекта моделирования.

Описать функционирование лесообрабатывающих процессов как вероятностных систем можно, применив математические модели и методы исследования операций, которые позволяют установить определенные закономерности в случайных явлениях. Лесообрабатывающий процесс представляется вероятностной задачей, которая может быть решена с помощью теории массового обслуживания.

Гибкий лесообрабатывающий процесс представляет собой сложную систему, классифицировать которую в целом как какую-либо конкретную систему массового обслуживания из классических СМО, описанных в специальной литературе, не представляется возможным. Действительно, технологические линии лесообрабатывающего цеха имеют участки с последовательным размещением фаз обработки заготовок и участки с разветвлением технологического потока в линии. Кроме того, отдельные технологические линии цеха имеют взаимосвязь между собой, что позволяет при необходимости передавать заготовки с одной линии на соответствующую фазу обработки другой линии. Аналитическое описание такой системы, как единой СМО, отсутствует.

Поэтому определить показатели качества функционирования цеха с гибким лесообрабатывающим процессом можно путём последовательного рассмотрения отдельных его участков. В исследованиях А.К. Редькина, А.А. Камусина и других ученых показано, что многие потоки лесоматериалов на нижних лесопромышленных складах могут быть описаны законом Пуассона, то есть являются простейшими и показатели функционирования системы (лесообрабатывающего цеха) можно определить аналитическими методами ТМО.

Участок подачи сырья в цех и обработки его на головных станках можно рассматривать как многоканальную (n £ 4) СМО с ожиданием, куда поступает поток заявок с интенсивностью l и интенсивностью обслуживания m (для одного канала). При этом число мест в очереди равно m.

Изложенные выше параметры определяются по следующим формулам:

,

,  , (7)

, (7)где tc – среднее время между поступлением отдельных сортиментов на обработку в цех;

t1 – время обработки сортимента на головном станке.

Характеристики эффективности обслуживания потока сортиментов, поступающих в цех на обработку, будут следующими:

- заявка получает отказ, если заняты все n каналов (головных станков) и все m мест в очереди

; (8)

; (8)- относительная пропускная способность системы

; (9)

; (9)- абсолютная пропускная способность СМО

. (10)

. (10)Производительность головных станков определится по следующей формуле:

, (11)

, (11)где Тсм – продолжительность смены.

Окончательно получим

. (12)

. (12)Дальнейшая обработка поступающего в цех сырья ведется многоканальной многофазной системой с взаимосвязью между отдельными технологическими потоками.

Автоматизированная поточная линия с разветвленной взаимосвязанной структурой состоит из нескольких последовательных фаз обработки лесоматериалов. Каждая фаза может состоять из одного или нескольких n (n £ 4) параллельно работающих агрегатов; i-я фаза состоит из ni агрегатов. Состояние линии в произвольный момент времени как многофазной системы массового обслуживания определяется числом заготовок m в каждой фазе.

Как отмечалось выше, поток заготовок к станкам каждой фазы принято считать простейшим с интенсивностью l. Продолжительность обработки заготовок в отдельных фазах имеет экспоненциальное распределение с интенсивностью обработки равной mi. В установившемся режиме работы линии коэффициент использования рабочего времени станков i-й фазы будет равен

< 1. (13)

< 1. (13)Вероятность того, что за время Dt будет закончена обработка одной из mi заготовок, находящихся в i-й фазе, равна

mi mi Dt + O(Dt) при mi < ni, (14)

ni mi Dt + O(Dt) при mi ³ ni. (15)

Распределение вероятностей числа заготовок в фазах линии будет следующим:

P(mi, …, mk) = P(O, …, O)

, (16)

, (16)где a – количество фаз обработки заготовок,

, mi < ni,

, mi < ni,b(mi) = (17)

, mi ³ ni.

, mi ³ ni.Из уравнения (16) можно определять вероятность того, что во всех фазах поточной линии нет ни одной заготовки, и все агрегаты по этой причине простаивают

. (18)

. (18)Распределение вероятностей числа заготовок для любой фазы или агрегата линии находим суммированием по числу заготовок, которые могут находиться во всех остальных фазах

. (19)

. (19)Тогда вероятность того, что в i-й фазе находится mi заготовок, будет равна

. (20)

. (20)Определение параметров состояний таких линий аналитическими методами (особенно для многопоточных цехов) требует составления системы специальных матриц состояний и приводит к громоздким вычислениям.

В процессе производства технологическое оборудование лесообрабатывающего цеха с ГЛП формирует поток заявок на выполнение транспортных операций. Обслуживание заявок (пачек лесоматериалов) выполняется одним или несколькими транспортными средствами. В условиях мелкосерийного, гибкого производства затраты времени на обработку пачек лесоматериалов носят стохастический характер. Проведённые исследования показали, что поток заявок на обслуживание транспортной системой также будет случайным. Установлено, что поток заявок на обслуживание транспортной системой технологического оборудования лесообрабатывающего цеха обладает свойствами стационарности, отсутствием последействия и ординарности, т. е. является простейшим. При простейшем потоке интенсивность поступления λ заявок в систему в единицу времени определяется по формуле:

, (21)

, (21)где

– число заявок от j –го станка, поступивших в транспортную систему за время t;

– число заявок от j –го станка, поступивших в транспортную систему за время t; – вероятность поступления заявок за время t;

– вероятность поступления заявок за время t;n – число станков в лесообрабатывающем цехе.

Среднее число заявок λ, поступающих в транспортную систему за единицу времени, определяется производительностью отдельных станков лесообрабатывающего цеха. Для простейшего потока с интенсивностью λ интервал между соседними событиями имеет распределение с плотностью

. (22)

. (22)Таким образом, показатели качества функционирования гибкого лесообрабатывающего процесса при простейших потоках лесоматериалов могут быть получены методами ТМО. Однако, сложная структура технологического процесса цехов, наличие в лесообрабатывающих линиях участков с разветвлением технологического потока, случайный характер параметров обрабатываемых лесоматериалов и продолжительности их обработки на станках, воздействие на систему потока отказов оборудования не позволяют с достаточной точностью и простотой описать аналитически гибкий лесообрабатывающий процесс.

Поэтому для моделирования данного процесса с целью определения его параметров используется в дальнейшем аппарат стохастической имитации, который обеспечивает достаточную точность получаемого результата и сохранение сложных взаимосвязей между выполняемыми операциями. Имитационная модель гибкого лесообрабатывающего процесса предназначена для определения эксплуатационных параметров его функционирования: коэффициентов загрузки станков, их производительность, выхода готовой продукции и т.д.

Блок-схема модели представлена на рис. 6.

Рис. 6. Укрупненная блок-схема имитационной модели гибкого лесообрабатывающего процесса

Имитационная модель включает в себя блоки моделирования потоков сырья, времени цикла, объема и состава обрабатываемого сырья, объема и вида готовой продукции и отходов, выхода из строя и восстановления станков, текущего времени и определения достаточности числа реализаций.

Для моделирования значений случайных величин временных интервалов и параметров сырья приняты их распределение вероятностей. Модели отдельных операций и связей приняты функциональными.

За статистическую модель размерных параметров сырья (диаметров сортиментов) принято логнормальное распределение.

Интенсивность поступления лесоматериалов к станкам на обработку задана функцией плотности распределения Эрланга с параметром К.

. (23)

. (23)Длительности обработки заготовок на станках комбинированного цеха являются случайными величинами и формируются посредством псевдослучайных чисел, которые представляются детерминантом для каждого единичного события.

Интервалы времени между наступлениями отказов и устранениями неисправностей станков заданы функцией плотности экспоненциального распределения.

В модели, кроме того, предусмотрено варьирование состава обрабатываемого сырья по отдельным его видам и пропорциям, количества станков по фазам обработки заготовок, вместимости буферных устройств перед станками. Рассматриваются также различные варианты управления потоками лесоматериалов в процессе их обработки.

Разработанная имитационная модель пригодна для исследования гибких лесообрабатывающих процессов в цехах с различным составом применяемого оборудования и параметрами обрабатываемых лесоматериалов.

Разработан вариант имитационной математической модели гибкого лесообрабатывающего процесса совместной обработки древесного сырья от рубок главного и промежуточного пользования с учётом основных факторов, которые оказывают влияние на производственный процесс переработки деловой древесины (размерно-качественная характеристика сырья, требования к пилопродукции, производительность головного оборудования и др.); подобраны критерии оценки эффективности обработки сырья в цехах лесозаготовительных предприятий. В результате решения задач моделирования предлагается создание рационального производственного процесса переработки древесного сырья от рубок главного пользования и от рубок ухода в общих технологических потоках, что особенно важно при меняющихся экономических условиях функционирования лесозаготовительного производства и объёмов заготовок древесного сырья.

С целью повышения загрузки применяемого оборудования и сокращения запасов сырья и полуфабрикатов в процессе производства в настоящее время находят применение различные методы прогнозирования спроса на лесопродукцию. В современных исследованиях производственных процессов обработки древесного сырья для прогнозирования изменений на рынке лесопродукции находят применение методы нейросетевого прогнозирования, что позволяет синхронизировать объёмы заказов на лесопродукцию (спроса) и объёмы её выпуска. В цехах с гибким лесообрабатывающим процессом при многономенклатурном производстве снижение спроса на один вид лесопродукции может быть компенсировано увеличением выпуска продукции другого наименования, что дает возможность максимально загрузить применяемое оборудование и учитывать как изменения в составе обрабатываемого древесного сырья, так и изменения на рынке лесопродукции.

Алгоритм решения задачи совершенствования лесообрабатывающего производства на основе нейросетевого прогнозирования приведен на рис. 7.

Рис. 7. Алгоритм совершенствования лесообрабатывающего производства на основе прогнозирования спроса на лесопродукцию

Для технико-экономической оценки параметров функционирования лесообрабатывающих процессов в цехах лесозаготовительных предприятий приняты удельные приведенные затраты и прибыль.