Износ жилых зданий

| Вид материала | Реферат |

| Сокращение теплопотерь через оконные и балконные заполнения жилых зданий |

- Справочное пособие к снип отопление и вентиляция жилых зданий, 381.43kb.

- Государственный стандарт российской федерации электроустановки зданий основные положения, 281.32kb.

- Я, реконструируемых и эксплуатируемых жилых, общественных зданий и на территории жилой, 397.4kb.

- Реконструкция жилых зданий с применением встраиваемого каркаса с плоскими сборно-монолитными, 120.67kb.

- Временные указания по применению устройств защитного отключения в электроустановках, 114.81kb.

- Керамическая плитка является популярным материалом для отделки помещений жилых и общественных, 54.61kb.

- Ведомственные строительные нормы Электрооборудование жилых и общественных зданий Нормы, 1883.17kb.

- Физический износ, 70.49kb.

- Термины и определения этажей жилых и общественных зданий установлены приложениями «Б», 11.1kb.

- С. А. Яременко удк 697. 922 Ббк 085 Отопление, вентиляция и кондиционирование воздуха, 291.56kb.

При устройстве дополнительной теплозащиты здания с наружной стороны стены важным вопросом является конструкция стыка между защитно-декоративными панелями. В практике облицовывания стен панелями существует два вида стыков: открытые и закрытые.

Закрытый стык выполняют в виде нахлеста вышележащей панели на нижележащую, соединением в четверть, прокладкой швов пороизолом и промазыванием герметизирующими мастиками. Это полностью защищает утеплитель от попадания на него капель дождя при условии, что между утеплителем и облицовочной панелью имеется воздушная прослойка. Нужно отметить, что такой стык может давать протечки за счет подсоса воды, связанного с перепадом давления.

Во время эксплуатации зданий, облицованных панелями с закрытым стыком, наблюдаются грязные потеки на фасадах. Это происходит из-за того, что на закрытый стык осаждается пыль, которая во время дождя смывается на наружную облицовку. Применение панелей с четвертью для организации закрытого стыка имеет ряд сложностей при изготовлении, перевозке и монтаже. Это связано с хрупкостью четверти и невозможностью разрезать панели, получая при этом четверть. Герметизация стыков мастиками ведет к увеличению эксплуатационных затрат здания, из-за проведения частых ремонтов швов. Иногда под места соединения панелей подкладывается водоотбойная полоса. Ее роль могут выполнять направляющие каркаса, на который крепятся панели (здание Мострансгаза на Калужском шоссе).

В настоящее время за рубежом и в нашей стране наблюдается тенденция к монтажу защитно-декоративных панелей с открытым стыком. Таким примером являются здания Сберегательного банка Российской Федерации на проспекте 60-лет Октября и бизнес-центра на Садовнической набережной, построенные в Москве. Открытый стык облегчает монтаж и изготовление панелей, а на фасадах, во время эксплуатации не наблюдается грязных затеков.

Крепления облицовочных панелей, имеющих открытые швы, удовлетворяют всем требованиям, предъявляемым к конструкции защиты теплоизоляционного материала. Сомнительным остается только возможность защиты внутреннего пространства между стеной и утеплителем, а так же самого утеплителя от дождевой влаги.

Очевидно, на количество влаги, попадающей в шов между панелями, должна оказывать влияние конфигурация их торцов. Они могут иметь обычную или наклонную конфигурацию торцевых граней, а так же фаску или четверть (рис. 2.34.).

Исследования водопроницания дождевой влаги через стыки фасадных элементов в нашей стране проводились только для стеновых панелей и их экранов. За рубежом исследования производились для конструкций тонкостенной облицовки, расположенной на относе от стены или утеплителя. В них изучался вопрос влияния толщины облицовочных панелей, ширины стыка между ними, расстояния от панели до утеплителя, но не учитывался характер ветродождевого потока и конфигурация торцов панелей.

Анализ отечественных и зарубежных исследований позволил выделить следующее. Вода, попадающая на стык между облицовочными панелями, делится на попадающую непосредственно из воздуха и стекающую по поверхности. Горизонтальный стык является наиболее нагруженным дождевой влагой. Толщина панелей в пределах от 4 до 50 мм при ширине стыка более 2 мм оказывает незначительное влияние на попадание дождевой влаги на утеплитель.

Рис. 2.34.

Конфигурация торцевой грани облицовочной панели:

а) - обычная; б) - наклонная; в) - с фаской; г) - с четвертью

Ряд натурных наблюдений свидетельствует о том, что осадки распространяются по фасаду зданий неравномерно, и увлажняется в основном верхняя часть и края здания с наветренной стороны. Это связано с тем, что капли дождя, попадая в зону восходящего потока воздуха (рис. 2.35), оседают вниз или поднимаются вверх и могут быть либо вынесены за пределы наветренного фасада, либо "зависают" и горизонтальной составляющей скорости воздушных потоков отбрасываются на фасад здания.

Максимальная интенсивность орошения верхней части здания наблюдается при скорости ветра 3 м/с для моросящего дождя, 5 м/с для обложного дождя и 8 м/с для ливневого дождя.

Величина увлажнения зависит от характеристики дождя (моросящий, обложной и ливневый). Моросящий дождь выпадает из слоистых и слоисто-кучевых облаков. Он имеет среднемассовый радиус капель 0,6 мм и интенсивность 4…8 мм/ч, как правило, за сутки выпадает небольшое количество осадков.

Из облаков слоисто-дождевых и высоко-слоистых выпадают обложные осадки. Эти осадки средней интенсивности порядка 20…45 мм/ч и имеют среднемассовый радиус капель 0,9 мм. Они выпадают сразу на больших площадях (порядка сотен тысяч квадратных километров), распространяются сравнительно равномерно и продолжаются порядка нескольких десятков часов. Наибольший процент в общем количестве осадков в умеренных широтах составляют именно обложные.

Рис. 2.35.

Набегание ветродождевого потока на фасад здания

Из кучево-дождевых облаков выпадают ливневые осадки. Они малопродолжительны и занимают площадь порядка 20 км2, их интенсивность сильно колеблется. В одном дожде количество осадков, выпадающих всего на расстоянии 1…2 км, может различаться на 50 мм. Средняя интенсивность 100…200 мм/ч, а среднемассовый радиус капель 1,5 мм. [7, 8]

Интенсивность дождя, замеряемая на горизонтальной поверхности, отличается от интенсивности на фасаде здания. Установлено, что среднее количество осадков, выпадающих на 1 м2 фасада здания, в долях от количества осадков, выпадающих на горизонтальную поверхность при скорости ветра от 5 до 16 м/с составляет 0,1…0,83 для моросящего дождя, 0,09…0,9 - для обложного и 0,18…1,2 - для ливневого дождя. Количество осадков, выпадающих в местах максимального увлажнения (верх и края здания), в 3…17 раз больше среднего количества осадков, выпадающих на фасад здания.

С точки зрения сохранности эксплуатационных качеств утеплителя, размещенного в пространстве между наружной поверхностью стен и облицовочными панелями, а так же долговечности конструкции каркаса была проведена оценка водопроницаемости стыков панелей. Наибольшее значение в данном случае имела дождевая влага, действие которой изменяется во времени, по направлению и интенсивности.

На основе анализа закономерности процесса увлажнения дождевой влагой наружной поверхности стен, облицованных тонкостенными бетонными панелями, были выделены следующие наиболее существенные факторы:

- интенсивность увлажнения фасада, характеризуемая высотой столба влаги на поверхности в течение минуты;

- диаметр капли, падающей на облицованную поверхность, характеризующий вид осадков (моросящий, обложной, ливневый дождь);

- угол падения потока влаги;

- ширина открытого стыка между торцевыми гранями облицовочных панелей;

- конфигурация торцевых граней облицовочных панелей.

Учитывая эти факторы, для исследования водопроницаемости стыков была разработана и изготовлена дождевальная установка, схема которой показана на рис. 2.36. Установка состоит из дождевальной камеры, баллона для подаваемой воды, пылесоса и мерных емкостей.

Рис. 2.36.

Схема дождевальной установки

Дождевальная камера имеет размеры 1500х600х600 мм. Внутри нее имеется рамка, в которую вставляются образцы облицовочных панелей. Данная конструкция позволяет получать горизонтальный или вертикальный исследуемый стык длиной 300 мм. За рамкой выполнена стенка, имитирующая утеплитель. Ее можно перемещать на расстояние от 10 до 100 мм от внутренней стороны панели. В камере на стык вода подается через специальную трубу, имеющую четыре форсунки со сменными насадками диаметром 1, 2, 3 мм. Она может менять угол полива стыка в пределах от 45 до 1350 при постоянном расстоянии от испытуемого стыка (200 мм). Для возможности наблюдения за процессом дождевания одна из стенок камеры выполнена из листа оргстекла

Вода, выпадающая на исследуемый стык, подается из баллона емкостью 20 литров, в котором создается давление с помощью ручного насоса. Давление в баллоне замеряется манометром. Вода из баллона в камеру подается через резиновый шланг, который подходит с двух сторон к поливочной трубе камеры. На шланге для отключения подачи воды имеется кран.

В установке для создания имитации ветра использовался пылесос "Циклон" КМ 30, с номинальной потребляемой мощностью 600 Вт. Он подает воздух на стык через гофрированный шланг и щелевую форсунку, жестко связанную с поливочной трубой камеры. Скорость ветра у стыка панелей замерялась анемометром чашечного типа МС-13 (ГОСТ 6376-74) и равнялась 5 м/с.

Для определения количества воды, попадающей внутрь стыка на утеплитель и остающейся снаружи панелей, имеются специальные мерные емкости, соединяемые с элементами дождевальной камеры.

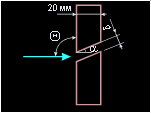

Рис. 2.37.

Схема испытываемого стыка

Конструктивные особенности испытательной установки не позволили исследовать одновременно водонепроницаемость горизонтальных и вертикальных стыков. Поэтому было принято решение о проведении экспериментов по изучению влияния данных факторов только для горизонтального стыка, являющегося наиболее подверженным увлажнению дождем.

В экспериментах рассматривалось отношение воды, попадающей в пространство между облицовочными панелями, к воде, оставшейся с наружи, выраженное в процентах (q1/q2)x100% (функция отклика Y), в зависимости от:

- высоты фаски на торцевых гранях панелей t, мм (фактор Х1 (рис. 2.37));

- ширины открытого стыка между торцевыми гранями панелей d, мм (фактор Х2);

- диаметра капли, падающей на облицованную поверхность d, мм (фактор 3);

- углападенияпотокавлаги на вертикальную поверхность облицовки Q, градус (фактор Х4 (рис. 2.37)).

Облицовочные панели могут выполняться с фаской или без нее (фактор Х1). Это связано с технологией их изготовления и монтажа. Фаска на тонкостенных бетонных панелях делается размером до 10 мм, так как ее дальнейшее увеличение ведет к ослаблению торцов, а так же теряется архитектурно- художественная выразительность панелей. При их изготовлении фаска позволяет получать ровные края и защищает их от сколов. Однако, во время монтажа такие панели нельзя разрезать по месту, в отличие от панелей без фаски. В связи с этим в исследованиях необходимо рассмотреть панели с ровной торцевой гранью и имеющие фаску не более 10 мм.

Размер стыка между облицовочными панелями (фактор Х2) имеет наименьшее значение 3 мм (исходя из температурных деформаций бетонных панелей) и наибольшее значение 9 мм (как наиболее возможное значение расстояния между панелями из литературных источников).

Диаметр капель (фактор Х3) принимался в соответствии с наиболее приближенными к среднемассовому диаметру капель для дождя: моросящего 0,6 мм; обложного 1,2 мм; ливневого 1,8 мм.

Направления падения капель на стык между панелями принимались максимальными - 450 и 1350 (на сколько позволяла установка) и соответствовали начальным опасным направлениям падения капель.

Каждый из факторов варьировался на трех уровнях. Область определения фактора Х1 установлена от 0 (-1) до 10 (+1) мм, фактор Х2 - от 3(-1) до 9(+1) мм; фактор Х3- от 0,6(-1) до 1,8(+1) мм; фактор Х4 - от 450(-1) до 1350 (+1). В скобках указаны кодированные значения факторов.

Для описания поверхности отклика Y = f (Х1, Х2, Х3, Х4) проведен четырехфакторный эксперимент по плану второго порядка. При этом использован композиционный трехуровневый симметричный план В4, имеющий достаточно высокую эффективность по основным статическим критериям.

По результатам эксперимента построена регрессионная модель:

Y = 43,11 - 4,75Х1 + 14,64Х2+ 1,22Х3+ 2,20Х4 + 8,07Х12 - - 6,31Х22 - 1,56Х32 - 14,7Х42

| (2.11) |

Интерпретация результатов исследования выполнена на основе анализа уравнения регрессии (2.11). Выявилось, прежде всего, влияние отдельных факторов. Наиболее сильное влияние на водопроницаемость облицовки оказывает фактор Х2 - ширина зазора между панелями. Выявлены положительный линейный и небольшой отрицательный квадратичный эффекты влияния фактора. Это свидетельствует о том, что доля проникающей влаги Y увеличивается при изменении ширины зазора от 3 до 9 мм. Однако, наибольший рост Y (с 22 до 43 %) наблюдается при повышении ширины зазора с 3 до 6 мм, в интервале 6-9 мм рост доли проникающей влаги замедляется (с 43 до 51 %). При этом на характер и силу влияния фактора Х2 другие факторы влияния не оказывают.

На втором месте по силе влияния оказался фактор Х1 - размер фаски на торцевых гранях облицовочных панелей. Выявлены отрицательный линейный и положительный квадратичный эффекты влияния этого фактора. Характер влияния и величины коэффициентов при Х1 и Х12 свидетельствуют о том, что водопроницаемость с увеличением размера фаски от 0 до 5 мм снижается с 56 до 43 %. При повышении размера фаски с 5 до 10 мм наблюдается некоторое увеличение доли проникающей влаги (с 43 до 46,5 %). На характер и силу влияния фактора Х1 также не оказывают влияния другие факторы.

Фактор Х3 - диаметр капель практически не оказывает влияния на водопроницаемость облицовки, т.к. значения коэффициентов при Х3 и Х32 близки к незначимым.

Сложнее оказалось влияние фактора X4 - угла падения капель. Незначительный положительный линейный и существенный отрицательный квадратичный эффекты позволили установить, что доля проникающей влаги через облицовку заметно снижается при отклонении оси потока капельной от перпендикулярного положения к поверхности облицовки. Максимальное значение доли проникающей влаги имеет место при Х4 = 900. Водопроницаемость облицовки резко снижается при уменьшении (Х4 = 450) или увеличении угла падения капель (Х4 = 1350). При этом доля проникающей влаги при падении капель сверху (Х4 = 450) оказалась больше, чем при потоке влаги снизу (Х4 = 1350), а именно - 16,9 против 12,5 %.

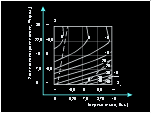

Интерпретация результатов исследования значительно облегчается при их графическом представлении. Графики позволяют не только найти точку оптимума, но и оценить поведение отклика в окрестности ее. При небольшом количестве факторов весьма удобно использовать построение линий уровня отклика. Так как в результате анализа регрессионной модели выявлено, что фактор Х3 практически незначим, то имело смысл построить графики линий уровня Y = f (Х1, Х2) для значений X4= -1, 0, +1 при X3 = 0. При этом факторы Х1 и Х2 изменялись от -1 до +1 с шагом 0,5. Указанные графики представлены на рис. 2.38.

Графическое представление результатов исследования позволило выявить, что экстремумы находятся вне области определения факторов; поверхность отклика повышается при движении в сторону увеличения Х1 и уменьшения Х2. При этом для всех рассмотренных углов падения влаги заметен диапазон значений Х1 (от 5 до 7,5 мм), в котором имеет место наиболее медленное повышение поверхности отклика при увеличении Х2 (рис.2.38). Очевидно, что в указанном пределе изменения размера фаски (5…7,5 мм) обеспечивается наименьшая водопроницаемость облицовки.

При проведении данного эксперимента (кроме исследования водопроницаемости стыков между панелями) производились замеры соотношения количества влаги, попадающей на утеплитель, и влаги, оставшейся снаружи (q3/q2)x100%. Нужно отметить, что утеплитель размещался на расстоянии 20 мм от внутренней поверхности облицовочной панели. Такое расстояние принималось, исходя из конструктивных особенностей исследуемых конструкций. На основании данных замеров на графики зависимости Y = f (Х1, Х2) пунктиром нанесены линии, показывающие количество попавшей на утеплитель влаги (рис. 2.38).

Можно отметить, что на утеплитель будет попадать наибольшее количество воды при потоке дождевой влаги, перпендикулярном облицовке (при Х4 = 900, Х2 = 9 мм и Х1 = 10 мм на утеплитель попадает влаги больше 20 %). С увеличением размера стыка или фаски будет увеличиваться количество влаги, попадающей на утеплитель. Попадание влаги на утеплитель до 1 % наблюдается при размере фаски (X1) от 0 до 5 мм и ширине стыка (Х1) от 3 до 5 мм.

При конструировании облицовочных панелей нужно принимать во внимание не только количество влаги, попадающей внутрь стыка, но и на утеплитель. Учитывая это, на основании графиков (рис.3.4) можно сказать, что при облицовке, расположенной на относе от утеплителя, целесообразно применять панели с фаской до 5 мм при ширине открытого стыка до 3,5 мм.

Высокая водопроницаемость облицовки и большое замачивание утеплителя при направлении потока влаги, перпендикулярном поверхности стен, наблюдается во всей области изменения факторов Х1 и Х2. Учитывая, что вероятность такого направления потока дождевой влаги в ветреную погоду достаточно высока, следует изменить конфигурацию граней облицовочных панелей. Для этого в первом приближении представляется целесообразным отказаться от фаски и заменить ее косым очертанием, обеспечив напуск верхнего косого края на нижний.

Для изучения водопроницаемости стыков тонкостенных облицовочных панелей с косыми гранями было решено провести эксперимент на использованной в предыдущем исследовании опытной установке. Косые грани панелей образовывали напуск верхнего края на нижний с перекрытием зазора от проникновения влаги. Их толщина была принята постоянной и равнялась 20 мм (рис. 2.39).

Рис. 2.38.

Доля влаги (%), проникающей в стык (сплошная линии) и попадающей на утеплитель (пунктирная линия), в зависимости от размера фаски облицовочной панели и ширины стыка между ними при среднем диаметре капель (Х3=0) и направлении потока капель:

а) - 450 (Х4 = -1); б) - 900 (Х4 = 0); в) - 1350 (Х4 = +1)

С учетом выводов, полученных в предыдущем исследовании, в эксперименте ставилась задача изучить зависимость доли проникающей влаги Y, % от наиболее существенных факторов: Х1 - угла наклона торцевой грани к горизонту, градусы; Х2 - ширины стыка между косыми гранями облицовочных панелей в направлении, перпендикулярном граням, мм. Указанные факторы имели наибольшее значение, так как позволяли выбирать конструктивные решения, а также способы изготовления и монтажа облицовочных панелей, обеспечивающие водонепроницаемость облицовки.

Рис. 2.39. Схема испытываемого стыка

Выбор уровней факторов производился с учетом априорной информации о проницаемости косых горизонтальных стыков между облицовочными панелями. Эта информация была накоплена на основании пробных опытов, целью которых являлось установление граничных значений факторов Х1 и Х2, при которых влага начинает попадать в пространство между облицовочными панелями и утеплителем. При этом угол падения капель на стык изменялся от 45 до 1050. По результатам эксперимента построен график (рис. 2.40), на котором кривые определяют нижнюю границу областей значений ширины зазора и угла падения капель, при которых начинается проникновение влаги.

В результате анализа графика (рис. 2.40) принято решение стабилизировать значение угла падения капель, приняв его равным Q=900 (рис. 2.39). Уровни факторов Х1 и Х2 приняты следующими:

- наклон торцевой грани a, градус (Х1 = 00 (-1);150 (0);300 (+1));

- ширина стыкаd, мм (Х2 = 0 мм (-1);7,5 мм (0);10 мм (+1)).

Для описания зависимости Y = f (Х1, Х2) проведен двухфакторный эксперимент по плану второго порядка. При этом использован композиционный симметричный ортогональный трехуровневый план, включающий 9 опытов. Количество испытаний в эксперименте при трехкратном дублировании каждого опыта составило 27.

Для изучения исследуемого процесса строилась модель вида

Y = b0+ b1X1 + b2X2+ b3X12 + b4X22+ b5X1X2

| (2.12) |

При проведении испытаний осуществлялась рандомизация с помощью таблицы равномерно распределенных случайных величин.

Рис. 2.40. Граничные значения начала попадания влаги за облицовочные панели, имеющие наклон торцевой грани a (alpha) (00, 150, 300)

По результатам эксперимента построена регрессионная модель с учетом оценок значимости коэффициентов регрессии, выполненных с помощью критерия студента, окончательный вид модели оказался следующим:

Y = 8,94 - 15,60Х1 + 7,8Х2 + 13,22Х12 - 3,98Х1Х2

| (2.13) |

На основании анализа уравнения регрессии выявлено влияние отдельных факторов на влагопроницаемость облицовки.

Наиболее сильное влияние оказывает фактор Х1 - угол наклона торцевой грани к горизонту. Выявлены отрицательный линейный и положительный квадратичный эффекты влияния этого фактора. На этом основании можно считать, что с увеличением угла наклона грани к горизонту доля проникающей влаги Y уменьшается. Наибольшее снижение Y (с 37 до 9 %) наблюдается в интервале значений Х1 от 0 до 150. В дальнейшем (при Х1 = 15…300) водопроницаемость почти не изменяется, уменьшаясь с 9 до 7 %.

Фактор Х2 (ширина стыка между косыми гранями) проявил себя положительным линейным эффектом. По силе влияния фактор Х2 оказался почти в два раза слабее фактора Х1. С увеличением фактора Х2 доля проникающей влаги непрерывно растет. Рост Y составляет 3 % на 1 мм ширины стыка.

Наличие отрицательного эффекта взаимодействия факторов свидетельствует о том, что на характер и силу влияния фактора Х1 оказывает влияние фактор Х2. При этом можно утверждать, что влияние Х1 усиливается с ростом Х2.

Выявленные особенности влияния факторов согласуются с физическими представлениями о процессе водопроницания через стыки между облицовочными панелями. Действительно, с увеличением ширины стыка между панелями будет усиливаться роль угла наклона торцевой грани к горизонту. Чем больше этот угол, то есть, чем больше скашиваются грани, тем лучше образовавшийся напуск верхней грани на нижнюю защищает от попадания влаги.

Для наглядного представления результатов исследования, используя полученную математическую модель (2.13), с шагом 0,5 построена вся область факторного пространства и график зависимости Y = f (Х1, Х2) (рис. 2.41).

Рис. 2.41. Доля влаги (%), проникающей в стык (сплошная линии) и попадающей на утеплитель (пунктирная линия), в зависимости от угла наклона торцевой грани панели и ширины стыка

На графике выявлена область определения факторов, близкая к экстремуму (минимуму).Эта область ограничена значениями факторов: Х1 - от 19 до 300; Х2 - от 5 до 6 мм. При уменьшении угла наклона грани Х1 до 00 и увеличении ширины стыка до 10 мм функция стремится к максимуму.

В данном исследовании проводились замеры количества влаги, попадающей на утеплитель, расположенный на расстоянии 20 мм от внутренней стороны облицовочных панелей. На основании полученных результатов на графике зависимости Y = f (Х1, Х2) построены линии, показывающие долю влаги, попадающей на утеплитель, от воды, оставшейся снаружи (пунктирная линия), в зависимости от параметров стыка (рис. 2.41).

Графическое представление результатов исследования зависимости Y = f (Х1, Х2) (рис. 2.41) позволило получить практически полезную информацию для выбора основных конструктивных параметров облицовочных панелей.

Установлено, что для рассматриваемого типа облицовочных панелей (толщиной 20 мм) с точки зрения ограничения влагопроницаемости нецелесообразно принимать величину стыка между их гранями более 6…7 мм.

Определены близкие к оптимальным значения параметров облицовочных панелей. Угол наклона верхней и нижней граней к горизонту целесообразно принимать в интервале 20…300, а ширину стыка между косыми гранями панелей – 5…6 мм.

Защитно-декоративные панели могут выполняться из разных материалов, но в настоящее время получили распространение облицовочные материалы в виде мелкоразмерных бетонных, этернитовых, керамических, металлических панелей и плит из природного камня. Существующая отечественная строительная база наиболее приспособлена к изготовлению панелей из архитектурного бетона на основе цемента или вяжущих низкой водопотребности (ВНВ). Панели могут армироваться сетками или фиброй.

Изготовление облицовочных панелей производится агрегатно-поточным, стендовым или конвейерным способами. Стендовый способ применяется при формовании облицовочных панелей в кассетах, для изготовления их в формах он используется редко, из-за необходимости использования больших площадей цеха. Конвейерный способ имеет большую производительность, но требует применения специального дорогостоящего оборудования и технологий, позволяющих выпускать панели различных размеров. Его использование оправдано при большом спросе на облицовочные панели, который может быть достигнут только при массовых работах по теплозащите стен. При объемах работ, производимых в настоящее время, для производства защитно-декоративных панелей наиболее целесообразно использовать агрегатно-поточный метод, который можно применять на малых предприятиях и почти на всех предприятиях по производству железобетонных изделий.

Формы для производства облицовочных панелей могут изготавливаться из металла, стеклопластика или дерева. Выбор материала зависит от возможностей предприятия, количества изготавливаемых панелей, вида отделки. Размеры форм не должны превышать отклонений, установленных ГОСТ 25781-83*. Лицевая поверхность облицовочных панелей может иметь различное цветовое решение и выполняться со вскрытой фактурой, с глубоким или мелким рельефом (рис. 2.42).

|  |

|  |

Рис. 2.42.

Фактура внешнего слоя защитно-декоративных облицовочных панелей

Изготовление облицовочных панелей предусматривает специальные методы уплотнения бетонных смесей, которые делятся на вибрационные и безвибрационные.

Вибрационный метод при изготовлении тонкостенных панелей предполагает применение виброплощадок, виброштампов и поверхностных вибраторов. Использование виброплощадок с управляемым сдвигом обеспечивает получение не только однородной плотности, но и высокого качества лицевых поверхностей, лишенных видимых воздушных включений и раковин. Результаты многочисленных исследований [2] показали, что при использовании режимов уплотнения с управляемым сдвигом поверхностная пористость составляет менее 0,1 %, что в 10...15 раз ниже, чем для стандартных режимов уплотнения. При этом поры размером 0,4...0,6 мм составляют 1,2...1,5 %, а ниже 0,1...0,4 - 74...89 %. Таким образом, достигается получение облицовочных панелей с поверхностями, соответствующими категории высшего качества, что обеспечивает повышение их долговечности. Высокая степень проработки достигается как при изготовлении панелей с гладкой, так и рельефной поверхностью.

В последние годы получил распространение способ безвибрационного формования тонкостенных конструкций за счет пневмонанесения бетонной смеси, прессования, роликового уплотнения, использования литьевой технологии. Из этих способов наиболее перспективным является пневмонанесение, так как с его помощью можно получать фибробетонные изделия различной формы и лицевой поверхности. Использование механизированного способа напыления предполагает синхронную подачу в форму цементной композиции и рубленного стеклоровинга (фибры). Установлено, что метод совмещенного нанесения дисперсно-стеклоармированных смесей эффективен при использовании тонкостенных элементов с хаотичной двухмерной укладкой стекловолокна при соблюдении точной дозировки используемых компонентов.

Достижение высоких технических и эксплуатационных характеристик материала в конструкции возможно не только при применении эффективной технологии, но и благодаря точному соблюдению в производстве состава используемой композиции. Именно рецептурный состав в сочетании с соответствующей технологией создает определенную структуру композиции, от которой зависит морозостойкость и прочность материала.

Глава 3

СОКРАЩЕНИЕ ТЕПЛОПОТЕРЬ ЧЕРЕЗ ОКОННЫЕ И БАЛКОННЫЕ ЗАПОЛНЕНИЯ ЖИЛЫХ ЗДАНИЙ

3.1 Требования, предъявляемые к оконным и балконным заполнениям