Пояснительная записка к курсовому проекту по дисциплине 'Основы конструирования механизмов и машин' содержит: 34 страницы, 2 таблицы, 3 рисунка, 6 источников. Объект исследования: привод к поршневому насосу

| Вид материала | Пояснительная записка |

| 4.3Выбор муфты 4.4Расчет цепной передачи |

- Пояснительная записка к курсовому проекту по дисциплине 'Основы конструирования механизмов, 345.53kb.

- Расчётно-пояснительная записка к курсовому проекту по дисциплине: "Теория механизмов, 22.29kb.

- Пояснительная записка к курсовому проекту на тему : Привод с цилиндрическим двухступенчатым, 145.44kb.

- Н. П. Огарёва факультет светотехнический Кафедра экономики и управления на предприятии, 529.21kb.

- Пояснительная записка к курсовому проекту на тему №13: «Цех по ремонту строительных, 141.43kb.

- Пояснительная записка к курсовому проекту по дисциплине: «Объектно-ориентированное, 43.57kb.

- Государственная Академия Управления имени С. Орджоникидзе Институт национальной и мировой, 399.35kb.

- Пояснительная записка к курсовому проекту по дисциплине «методы оптимизации», 29.18kb.

- Пояснительная записка к курсовому проекту по дисциплине " системный анализ", 565.1kb.

- Пояснительная записка к курсовому проекту на тему «Машина Тьюринга» по дисциплине, 256.01kb.

4.3Выбор муфты

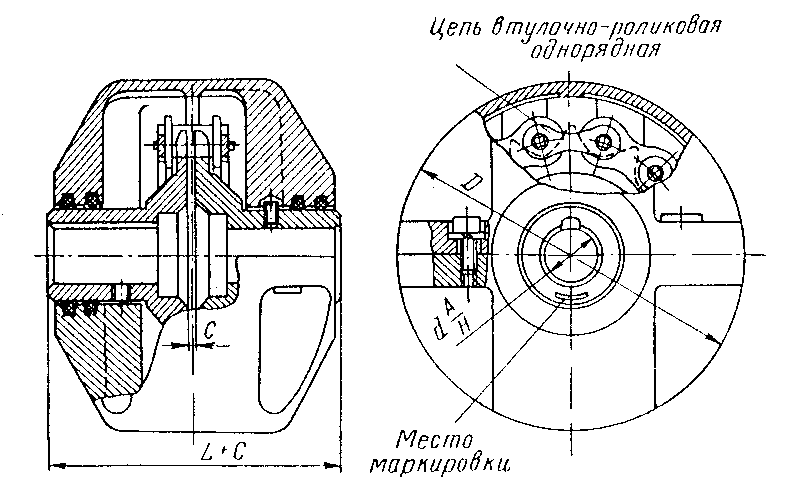

Муфта цепная

Муфтами называют устройства, с помощью которых соединяют между собой валы или валы с находящимися на них деталями для передачи вращающего момента. В таких соединениях муфты, как правило, должны обеспечить не только передачу крутящего момента, но и иметь возможность компенсировать различного рода смещения геометрических осей соединяемых валов. Осевые и радиальные смещения валов, а также их угловой перекос возникают в результате упругих деформаций деталей под нагрузкой и в результате неточностей изготовления и сборки узлов. В реальных соединениях валов все эти виды смещений наблюдаются одновременно.

В данном случае применяется цепная муфта. Достоинства цепной муфты следующие: простота конструкции и обслуживания; надежность в работе; технологичность изготовления и сравнительно малые габариты и вес; удобный монтаж и демонтаж; способность компенсировать радиальные и угловые смещения за счет относительной податливости деталей цепи и их деформации.

Недостатком является наличие угловых зазоров и метрового хода, вследствие чего они могут не применяться в реверсивных передачах, а также при наличии больших динамических нагрузок.

На работу муфты существенно влияют толчки, удары и колебания, обусловленные характером работы приводимой в движение машины. Поэтому выбор муфты производят не по номинальному моменту на валу машины, а по расчетному:

=Т=2,22·72,29=160,48 Н·м,

где Т - номинальный вращающий момент на валу машины,

- коэффициент режима работы, зависящий от = 2,22. [11, прил. II, с.341]

Кроме того, при выборе муфты учитываются диаметры концов сопрягаемых валов.

Принимаем цепную муфту МЦ-36 по нормали МН 2091-61 (со шпонками) со следующими параметрами:

=320 Н·м; =36 мм;

=140 мм; =120 мм; =1200 об/мин;

Для соединения полумуфт, установленных на соединяемых валах, используется приводная роликовая цепь типа ПР-25,4-5000 ГОСТ 13568-75:

=16 мм; =15,9 мм; =25,4 мм; =50000 Н;

Рисунок 1 - Муфта цепная

Конструкция муфты (см. рис. 1): муфта состоит из двух звездочек (с одинаковым числом зубьев) и охватывающей их общей цепи кожуха. Цепные муфты бывают с однорядной втулочно-роликовой цепью, двухрядной цепью и бесшумной. По конструкции обе полумуфты изготовляются из одной заготовки, которая после нарезания зубьев разрезается по диагонали на две части. Такая конструкция обеспечивает использование всей ширины цепи и увеличение передаваемого крутящего момента.

Материал звездочек: сталь 45 ГОСТ 1050-88; твердость зубьев HRC 40…45.

4.4Расчет цепной передачи

Исходные данные

мощность на ведущей звездочке Р= 4,88 кВт;

передаточное число U= 1,25;

угол наклона линии центров передачи к горизонту

=0°;

=0°;перегрузочная способность электродвигателя

=2,2;

=2,2;номинальная мощность электродвигателя

= 5,5 кВт;

= 5,5 кВт;потребная мощность электродвигателя

= 5,45 кВт;

= 5,45 кВт;частоты вращения ведущей звездочки ni, нагрузки в режимах Ti/Tmax, время передачи в режимах hi

| | Частоты вращения ведущей звездочки, мин-1 | h1 | T1/Tmax | h2 | T2/Tmax | h3 | T3/Tmax |

| n1 | 225 | 6000 | 1 | 7000 | 0,7 | 5000 | 0,2 |

1 Предварительный расчет

1.1 Определяем число зубьев ведущей звездочки

z1ор=31-2U=31-2·1,25=28,5

Принимаем z1=29

1.2 Назначение шага цепи

Шаг цепи назначаем исходя из условия обеспечения износостойкости шарнира

t

600,

600,где КА – коэффициент, учитывающий динамичность внешней нагрузки;

Km – коэффициент, учитывающий количество рядов цепи;

- допускаемое давление, гарантирующее износостойкость шарнира в течение заданного срока службы.

- допускаемое давление, гарантирующее износостойкость шарнира в течение заданного срока службы.Принимаем: КА=1,3 (умеренные колебания нагрузки); Km=1,7 (число рядов m= 1)

=

= ,

,где С – коэффициент работоспособности передачи;

- срок службы передачи;

- срок службы передачи; - коэффициент, учитывающий частоту вращения ведущей звездочки;

- коэффициент, учитывающий частоту вращения ведущей звездочки; - коэффициент, учитывающий параметры передачи,

- коэффициент, учитывающий параметры передачи, - коэффициент, учитывающий условия эксплуатации передачи

- коэффициент, учитывающий условия эксплуатации передачиС=4·106 (принимаем граничную норму износа

100=3%);

100=3%); =

= =6000+7000+5000=18000 ч

=6000+7000+5000=18000 ч ===7,97

===7,97 =

=

,

,где

- коэффициент, учитывающий число зубьев ведущей звездочки;

- коэффициент, учитывающий число зубьев ведущей звездочки; - коэффициент, учитывающий длину ведущей ветви передачи (межосевое расстояние), выраженную в шагах;

- коэффициент, учитывающий длину ведущей ветви передачи (межосевое расстояние), выраженную в шагах; - коэффициент, учитывающий влияние передаточного числа;

- коэффициент, учитывающий влияние передаточного числа; = = =0,86

= = =0,86 === 1,

=== 1,где - межосевое расстояние, выраженное в шагах звеньев цепи, назначаем =40;

= = =0,96

= = =0,96 =0,86·1·0,96=0,83

=0,86·1·0,96=0,83 =

=

,

,где

- коэффициент, учитывающий угол наклона линии центров передачи к горизонту;

- коэффициент, учитывающий угол наклона линии центров передачи к горизонту; - коэффициент, учитывающий способ компенсации вытяжки цепи вследствие износа шарниров;

- коэффициент, учитывающий способ компенсации вытяжки цепи вследствие износа шарниров; - коэффициент, учитывающий способ смазки шарнира.

- коэффициент, учитывающий способ смазки шарнира.Принимаем:

=1 (

=1 ( =0°<70°);

=0°<70°);  =1 (перемещение опор валов передачи);

=1 (перемещение опор валов передачи);  =2 (периодическая смазка шарниров)

=2 (периодическая смазка шарниров) =1·1·2=2

=1·1·2=2 = =16,8 МПа

= =16,8 МПаt= 600=19,45 мм.

Принимаем приводную роликовую цепь по ГОСТ 13568-75 2ПР-19,05-7200, имеющую следующие параметры: t=19,05 мм; Ввн=12,7 мм; Dр=11,91 мм; Аоп=212 мм; Fразр=72 кН.

1.3 Расчет геометрических параметров передачи

Число зубьев ведомой звездочки

z2=z1U=29·1,25=36,25

Принимаем z2=36

Число звеньев цепи

ltop= =

= =112,53

Принимаем lt=114

Межосевое расстояние передачи

a0= =

= = 776 мм

Для нормальной работы цепной передачи ведомая ветвь должна провисать, для оптимального провисания уменьшаем расчетное межосевое расстояние

a=0,997a0=0,997·776=773,67 мм.

Диаметры делительных окружностей звездочек

d1= = = 176,19 мм;

d2= = = 218,57 мм.

Наружные диаметры звездочек

de1= = =184,69 мм;

de2= = =227,27 мм.

Радиусы впадин звездочек

r = 0,525Dp+0,05 = 0,525·11,91+0,05=6,3 мм,

где Dp – диаметр ролика (см. выше).

di1= d1-2r =176,19 – 2·6,3=163,59 мм;

di2= d2-2r =218,57 – 2·6,3=205,97 мм.

Ширина зубчатого венца звездочек

b = 0,9Ввн – 0,15 = 0,9·12,7 – 0,15 = 11,28 мм,

где Ввн – расстояние между пластинами внутреннего звена.

Радиус боковой поверхности зубьев звездочек

R=1,7Dp=1,7·11,91=20,25 мм

Координата центра кривизны боковой поверхности зуба

h=0,8Dp=0,8·11,91=9,53 мм