Лабораторная работа контроль аэрозольных микрозагрязнений

| Вид материала | Лабораторная работа |

- Методические указания к лабораторным работам Лабораторная работа, 357.24kb.

- Лабораторная работа №3 кпк лабораторная работа №3 Тема: карманный персональный компьютер, 173.34kb.

- Методические возможности стенда Особенности работы на стендах уилс-1 Ознакомительное, 1487.3kb.

- Лабораторная работа по курсу «Физические основы микроэлектроники», 136.21kb.

- Лабораторная работа, 166.92kb.

- Самостоятельная работа по учебным пособиям, 471.48kb.

- Конспект урока в 9 классе по теме: «Магний», 84.54kb.

- Доклады Академии Наук 2009, т. 425, №4,стр. 692-695, 79.54kb.

- Лабораторная работа №1 Введение в Windows. Работа с окнами и приложениями в Windows, 67.41kb.

- Знакомство c Excel, 1212.51kb.

Лабораторная работа

КОНТРОЛЬ АЭРОЗОЛЬНЫХ МИКРОЗАГРЯЗНЕНИЙ

В. И. Калечиц, О. Ю. Маслаков

Лаборатория оптических аэрозольных приборов,

Институт информационных технологий РНЦ «Курчатовский институт»

Цель работы:

Современный этап развития промышленных технологий характеризуется операциями с микроколичествами вещества, а вновь разрабатываемые процессы уже описываются термином «нанотехнологии». При этом для таких технологических процессов характерны, во-первых, манипуляции с микро- или нанообъектами, и, во-вторых, защита самого процесса и его продукта от микрозагрязнений, которые могут вывести изготавливаемую продукцию из строя и даже стать источником опасности для людей, вплоть до возникновения аварийных ситуаций. Это обстоятельство делает необходимым постоянный инструментальный контроль за наличием в технологической среде микрозагрязнений и динамикой их изменений.

Целью работы является знакомство с понятием технологической чистоты, с современной классификацией микрозагрязнений, методами и приборами для их измерений, перспективами развития, а также с приложением методов контроля микрозагрязнений для раннего обнаружения аварийных ситуаций.

Контроль аэрозольных микрозагрязнений и технологическая чистота.

Основные понятия

1. Что такое чистый воздух

Городской житель с лёгкостью ответит на вопрос, что же такое чистый воздух - это то, чем мы изредка дышим где-то там, за городом, на берегу реки или на лесной поляне, вдали от заводов и дорог. Разумеется, это правильно – с общечеловеческой точки зрения и критерия «много-мало». Но является ли это «эталоном» с точки зрения техники? И нужен ли ей вообще чистый воздух?

Пытаясь определить понятие чистого воздуха, обратим внимание на аэрозоли - твердые или жидкие частицы с размерами примерно от 0,001 до 100 мкм, оставив пока в стороне возможные молекулярные загрязнения воздуха. В атмосферном воздухе частицы аэрозолей есть всегда, причем в немалых количествах. Так, в загрязнённом городском воздухе счётная концентрация частиц с диаметром 0.3 мкм достигает 104 част/см3 (и это далеко не предел!), а вне агрессивного урбанистического окружения (например, в сельской местности) - 10 - 100 част/см3. Так что стоит учесть, что идеал, о котором мечтает городской житель, весьма далёк от технологического совершенства.

Рассмотрим подробнее природу и основные свойства аэрозольных частиц.

2. Аэрозоли - определения и основные свойства

В природе, технике, в различных процессах вещества очень часто находятся в виде дисперсных систем, состоящих из множества мелких частиц (дисперсной фазы), находящихся в однородной среде (дисперсионной среде). Аэрозоль - частный случай дисперсной системы с газообразной дисперсионной средой (воздухом) и взвешенной в ней твёрдой или жидкой дисперсной фазой. Иначе говоря, аэрозоль является взвесью твёрдых или жидких частиц в воздухе.

Важнейшими характеристиками отдельной аэрозольной частицы являются её размер, форма и структура, а также химический состав и агрегатное состояние вещества частицы. Поскольку аэрозоли состоят из большого числа частиц (в научной литературе употребляется термин «ансамбль частиц»), для их описания необходимо знать концентрацию частиц в единице объёма воздуха. Наконец, не следует забывать, что свойства аэрозолей определяются не только дисперсной фазой (частицами), но и свойствами дисперсионной среды, т.е. воздуха (или иного газа) - его давлением, температурой, скоростью течения, наличием турбулентностей и т.д. Тем не менее основными характеристиками аэрозолей, определяющими в основном их свойства, принято считать именно размер частиц и их концентрацию.

Размеры аэрозольных частиц обычно выражаются в микрометрах (микронах), однако применяются и другие единицы измерений, например, ангстрем: 1 мкм = 104 ангстрем (Å)

Размер частиц можно характеризовать диаметром или радиусом. Необходимо всегда чётко различать, о каком именно размере идет речь. В технике чистых помещений под размером частицы всюду понимается её диаметр (в том смысле, как это изложено ниже в разделе «Форма частиц и эквивалентные размеры»).

Каковы размеры аэрозольных частиц? В литературе при определении понятия «аэрозольная частица» обычно называются нижняя (0,0001 - 0,005 мкм) и верхняя (около 100 мкм) границы размеров. Следует пояснить, почему обе эти величины надо считать ориентировочными.

Совокупность отдельных молекул - это газ. При этом многие газы и пары веществ могут содержать группы одинаковых молекул (димеры, тримеры и т. д.), удерживаемых вместе силами молекулярного притяжения (ван-дер-ваальсовы силы). В какой момент «кончаются» молекулы и «начинаются» частицы? Этот переход определяется не линейными размерами, а физическими свойствами агломерата.

Отдельные молекулы, сталкиваясь с какой-либо поверхностью, отскакивают1 от неё. Для аэрозольной частицы, даже самой мелкой, характерно противоположное поведение: она не отражается от поверхности, а практически необратимо захватывается ею. Это свойство зависит не только от количества молекул в агрегате, но и от их природы, поэтому за границу «превращения» группы молекул в аэрозольную частицу можно приблизительно принять 6-10 молекул или 0,001 мкм.

Характерной особенностью аэрозолей является то, что частицы двигаются преимущественно вместе с газом. Конечно, при этом аэрозольная частица может перемещаться относительно дисперсионной среды под действием сил тяжести (этот процесс называется седиментацией), инерции, электромагнитного поля и т. д., однако эти перемещения незначительны относительно движения всего аэрозоля как целого (в отличие, например, от капли дождя, перемещающейся относительно облака).

Верхнюю границу размеров аэрозольных частиц принято соотносить именно с возможностью частицы удерживаться средой достаточно длительное время. В зависимости от интенсивности турбулентности, плотности воздуха, скоростей перемещения среды эта граница лежит в диапазоне размеров 40 - 100 мкм.

3. Форма частиц и эквивалентные размеры

Выше условно предполагалось, что форма рассматриваемых частиц близка к изометрической, т.е. все три её размера совпадают. Однако это условие всегда выполняется только для жидких капель, имеющих идеальную сферическую форму. Частицы, один из размеров которых в 3 - 5 и более раз меньше двух остальных, называются пластинками, а частицы , у которых один из размеров в 3 - 5 раз больше двух остальных - волокнами. Большинство же аэрозольных частиц могут иметь разнообразные промежуточные формы.

Для описания свойств и поведения аэрозолей обычно стремятся привести размер частицы к эквивалентной сфере, имеющей те же свойства, что и исследуемая частица. В частности, если размер частицы измеряется с помощью какого-либо прибора или устройства, то эквивалентным диаметром частицы называется диаметр сферической частицы, оказывающей такое же воздействие на этот прибор, что и измеряемая частица.

Различают:

- эквивалентный оптический диаметр - диаметр сферы, имеющей то же сечение рассеяния света, что и измеряемая частица. Именно эта величина измеряется в оптических приборах типа счётчиков и спектрометров аэрозолей;

- аэродинамический диаметр - диаметр сферической частицы единичной плотности ( = 1 г/см3), имеющей те же аэродинамические показатели, что и исследуемая частица. Эта величина измеряется с помощью импакторов и оптических аэродинамических счётчиков частиц;

- стоксовский диаметр - диаметр шара, имеющего ту же плотность вещества и ту же скорость седиментации, что и измеряемая частица.

В технологии, особенно в микроэлектронике, важен наибольший размер частицы, поэтому в промышленных стандартах специально оговорено, что при измерениях, выполняемых оптическими и электронными микроскопами, под размером частицы следует понимать её максимальный размер.

Таким образом, под размером частицы при измерениях в чистом помещении следует понимать максимальный линейный размер частицы в плоскости наблюдения оптического или электронного микроскопа или - при использовании других приборов - эквивалентный диаметр частицы.

В зависимости от соотношения размеров частиц дисперсной фазы принято различать следующие виды аэрозолей:

- монодисперсный аэрозоль - аэродисперсная система, содержащая частицы одного размера;

- полидисперсный аэрозоль - аэродисперсная система, содержащая частицы различных размеров.

Если монодисперсные аэрозоли можно описать двумя параметрами - счётной концентрацией и размером частиц, то для того, чтобы полностью охарактеризовать полидисперсный аэрозоль, необходимо не только подсчитать количество частиц в объёме воздуха, но и определить размер каждой частицы. На практике, естественно, измеряются не все частицы, а лишь такое их количество, чтобы обеспечить статистическую достоверность измерений. Результаты таких измерений представляют различными способами - в форме таблиц или графически в виде гистограммы или функции распределения частиц по размерам.

Очевидно, что свойства аэрозолей существенным образом зависят от количества взвешенных в воздухе частиц. Основной характеристикой, описывающей количество частиц, является счётная концентрация частиц - среднестатистическое количество отдельных аэрозольных частиц определенного размера, содержащихся в единице объема воздуха.

В промышленной гигиене, в нормах на предельно допустимые концентрации (ПДК) веществ в аэрозольном состоянии в воздухе используется весовая концентрация аэрозолей (грамм, миллиграмм или микрограмм в единице объёма воздуха), однако при измерениях в чистых помещениях эти единицы не применяются.

4. Чистые производственные помещения

Итак, человек живет в океане аэрозолей; это его естественная среда обитания, и поэтому он к ней прекрасно приспособился - чего нельзя сказать о созданных им технологиях. Первой с проблемой чистоты воздуха в промышленных масштабах столкнулась микроэлектроника. По мере повышения плотности элементов расстояние между проводниками неуклонно сокращалось, и взвешенные в воздухе частицы, оседая на подложку, могли просто замкнуть цепи, фатально выводя изделие из строя (такие частицы получили название killer particle). Именно тогда, в самом начале 60-х годов, и появилось само понятие cleanroom - чистое производственное помещение.

В соответствии со стандартом ISO 14644-1 (ГОСТ ИСО 14644-1) чистое помещение – это помещение, в котором контролируется счетная концентрация аэрозольных частиц, и которое построено и используется так, чтобы свести к минимуму поступление, генерацию и накопление частиц внутри помещения, и в котором, при необходимости, контролируются другие параметры, например, температура, влажность и давление.

| В технике чистых помещений размерный диапазон контролируемых в воздухе частиц принято делить на три области:

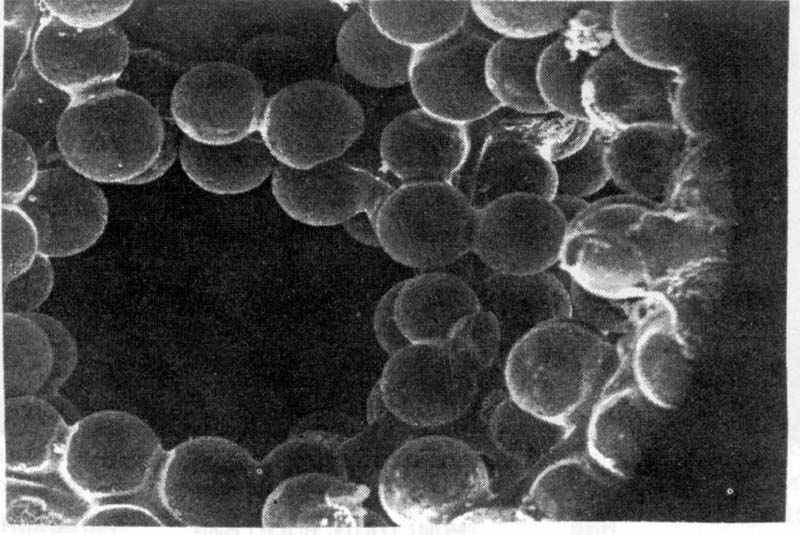

При определении счётной концентрации частиц в воздухе чистых помещений измерения проводят, как правило, для частиц с диаметрами от 0.1 мкм до 5.0 мкм. |  Рис. 1. Частица-убийца (killer particle). |

Содержание в воздухе частиц именно этого размерного диапазона положено в основу классификации чистых помещений по классам чистоты (см. табл.1).

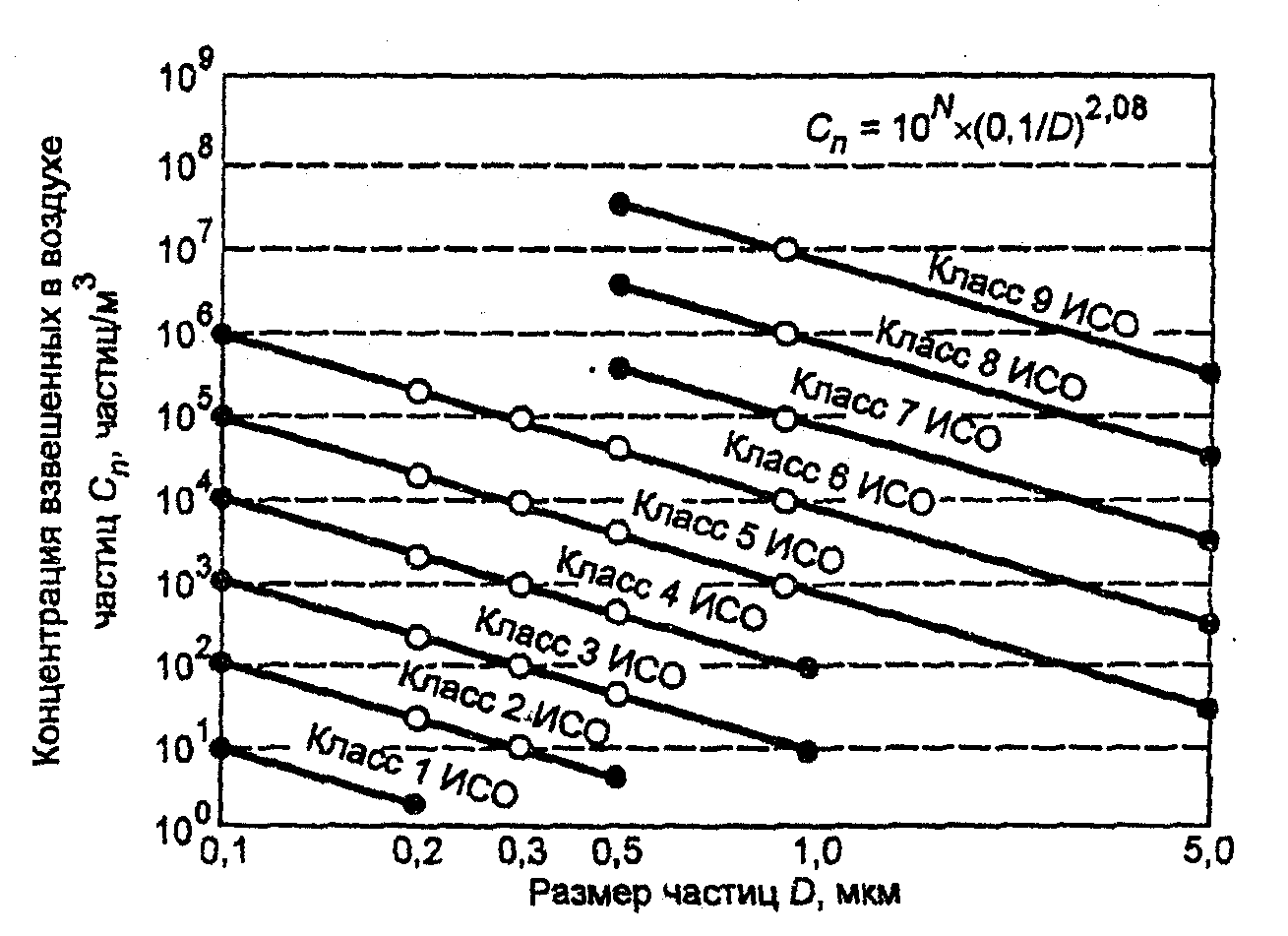

ТАБЛИЦА 1. Классификация чистых помещений и чистых зон по стандарту ISO 14644-1

| Класс по ISO | Предельно допустимая счетная концентрация частиц (частиц/м3 воздуха), размер которых равен или превышает указанный | |||||

| > 0,1 мкм | > 0,2 мкм | > 0,3 мкм | > 0,5 мкм | > 1 мкм | > 5,0 мкм | |

| ISO класс 1 | 10 | 2 | | | | |

| ISO класс 2 | 100 | 24 | 10 | 4 | | |

| ISO класс 3 | 1 000 | 237 | 102 | 35 | 8 | |

| ISO класс 4 | 10 000 | 2 370 | 1 020 | 352 | 83 | |

| ISO класс 5 | 100 000 | 23 700 | 10 200 | 3 520 | 832 | 29 |

| ISO класс 6 | 1 000 000 | 237 000 | 102 000 | 35 200 | 8 320 | 2 93 |

| ISO класс 7 | | | | 352 000 | 83 200 | 29 30 |

| ISO класс 8 | | | | 3 520 000 | 832 000 | 29 300 |

| ISO класс 9 | | | | 35 200 000 | 8 320 000 | 293 000 |

5. О понятии технологической чистоты

Из требования ограничить число частиц в воздухе почти автоматически вытекает весь набор средств и приёмов, составляющих понятие технологии чистых помещений.

Так как аэрозолей должно быть меньше, чем в окружающем воздухе, значит, их надо из воздуха удалить. Каким техническим приёмом это сделать, было понятно - фильтрацией (грязный воздух на производстве чистили и до эпохи чистых помещений), но оказалось, что высокая степень очистки (в 106 - 107 раз, а сейчас и до 109 раз) требует применения специальных высокоэффективных воздушных фильтров.

Надо заметить, что микроэлектроника в области высокоэффективной фильтрации воздуха воспользовалась уже готовыми разработками атомной промышленности. Там давно знали о том, что аэрозоли, захватившие вследствие диффузии радиоактивные атомы (и превратившиеся в т.н. «горячие» частицы), являются переносчиками радиоактивных загрязнений. Соответственно мерой борьбы с этим и явилась разработка высокоэффективной очистки воздуха - чтобы «горячие» частицы не затерялись в массе обычных, надо удалять из воздуха по возможности все частицы аэрозолей!

Рис. 2. Графическое представление взаимосвязи классов чистоты помещений по стандарту ISO 14644-1, концентрации аэрозольных частиц и их размеров.

Далее одно следует за другим. Чтобы очищенный воздух не перемешивался с уже загрязнённым, необходима циркуляция воздуха с организацией воздушных потоков. Самому производству нужны стабильные параметры среды - температура, влажность. Следовательно, нужна система кондиционирования воздуха. Чтобы в чистое помещение не просачивался воздух снаружи, нужен положительный перепад давления. Чтобы изолировать от драгоценной продукции самый большой источник грязи в чистом помещении - человека - нужна специальная одежда, обувь, маски, шлемы и т. д. Так из отдельных звеньев (перечислены далеко не все!) образуется цепочка под названием «технология чистоты».

Микроэлектроника по-прежнему остается главным потребителем чистых помещений. Но влияние новой технологии, появившейся для, казалось бы, утилитарной цели удаления из воздуха возможных контактных перемычек, на другие отрасли промышленности оказалось неожиданно значительным, причем, как правило, вносимые новации имели действительно революционный характер.

6. Биологическая чистота

Новыми областями приложения оказались медицина и фармацевтика. И до этого было известно, что микроорганизмы (бактерии, вирусы, грибки и пр.) и пирогены (токсичные «обломки» биохимических соединений) распространяются по воздуху, в основном используя частицы аэрозолей как транспортное средство (полная аналогия с «горячими» частицами в атомной промышленности). Понимали и то, что воздух надо фильтровать1, но тут, когда в, казалось бы, далёкой от них области появилась целая технология, биологи удивительно быстро восприняли её и присоединились к усилиям, направленным на развитие чистых помещений. Надо заметить, что во многих вопросах, связанных со спецификой микроорганизмов (в основном это опасность перекрёстных загрязнений, застойных зон, необходимость стерилизации и пр. ) требования к биологически чистым помещениям даже более суровы, чем у микроэлектроники.

Несколько позже отработанная техника биологически чистых помещений шагнула и в практическую медицину. Здесь важную роль сыграли страховые медицинские компании. К этому времени прямопропорциональная зависимость всевозможных медицинских осложнений, связанных с сепсисом, от содержания в воздухе частиц аэрозолей была твердо установлена экспериментально, поэтому в больших, а затем и в маленьких больницах стали появляться настоящие чистые помещения, в которых размещались хирургические операционные, палаты интенсивной терапии (для больных после операций трансплантации, больных с нарушениями иммунитета, для лечения, например, ожогов, которые, по сути, являются сплошной открытой раной), родильные отделения. Опыт оказался настолько удачен, что сейчас, например, обсуждается (на опыте уже работающих участков) вопрос о целесообразности организации в чистых помещениях расфасовки пищи, доставляемой из пищеблоков в палаты.

Заметим, что капитальные затраты при переоборудовании уже существующих больниц весьма велики - но страховые компании прекрасно понимают, что лучше вложить деньги, пусть и большие, сейчас, чем потом оплачивать пребывание в больницах людей с осложнениями, вызванными разнообразными инфекциями. В развитых странах и государственная машина остается в стороне от этого процесса. Приведем пример Голландии, где в 1990 г. провели исследования потерь, которые несёт экономика из-за внутрибольничных инфекций, и получили ошеломляющую цифру в 56 млн. евро (на 15 млн. населения Голландии). После этого была разработана программа строительства в государственных больницах и госпиталях чистых помещений и размещения в них операционных театров.

Простой, а главное, отлично отработанный технический приём «хочешь избавиться от микроорганизмов - профильтруй воздух» (как, прочем, и другие технологические среды, например, воду - идея всё равно остаётся той же) работает не только в медицине, но и в пищевой промышленности. Вместо традиционной борьбы с микроорганизмами, попадающими в продукты из «грязного» воздуха, при помощи химических консервантов, целью технологии становится не допустить микроорганизмы в продукт. Так, упаковка пищевых продуктов в условиях чистого помещения способна многократно повысить срок его хранения без какой-либо химии или специальной обработки. Плюсы новой технологии оказались настолько привлекательны, что сейчас на Западе в чистых помещениях не только фасуют продукты, но и пекут хлеб (это позволяет обеспечить его сохранение в свежем состоянии до 10 дней без применения консервантов) или, к примеру, производят швейцарский сыр (что представляет собой нетривиальную проблему из-за необходимости поддержания низкой температуры и высокой влажности при созревании сыров).

Но и «чистый» опыт микроэлектроники, т.е. удаление из воздуха частиц как «механических» помех, сразу же оказался востребованным. В чистых помещениях стали производить оптику, элементы лазеров, гироскопы, подшипники, размещать точное сборочное производство. Например, концерн Volvo разместил в чистых помещениях участки сборки деталей и агрегатов, имеющих углубления и труднодоступные полости. Это явилось одним из факторов, позволивших фирме выпустить в серию грузовик, в котором ожидаемая величина пробега до ремонта составляет 1 млн. км. В чистых помещениях большинство зарубежных автомобильных заводов производит и окраску машин: частицы пыли не только портят внешний вид покрытия, но и являются потенциальными центрами коррозии.

А объединились потребности в «механической» и «биологической» чистоте в аэрокосмической промышленности. В чистых помещениях происходит сборка и монтаж космических аппаратов (подчас весьма большого размера). Это, с одной стороны, позволяет повысить надёжность работы электронных и оптических приборов, а с другой - увеличить полезную нагрузку за счёт применения бескорпусных элементов. Одновременно обеспечивается биологическая чистота космических аппаратов.

Перечень отраслей, успешно заимствовавших достижения, казалось бы, далёкой от них технологии, далеко не исчерпывается всем перечисленным, но и приведённых примеров достаточно, чтобы подтвердить известный тезис о том, насколько полезен бывает перенос новинки в другую область.

7. Атмосферные аэрозоли

Поскольку частицы попадают в чистое помещение вместе с наружным воздухом, полезно рассмотреть некоторые свойства атмосферного аэрозоля.

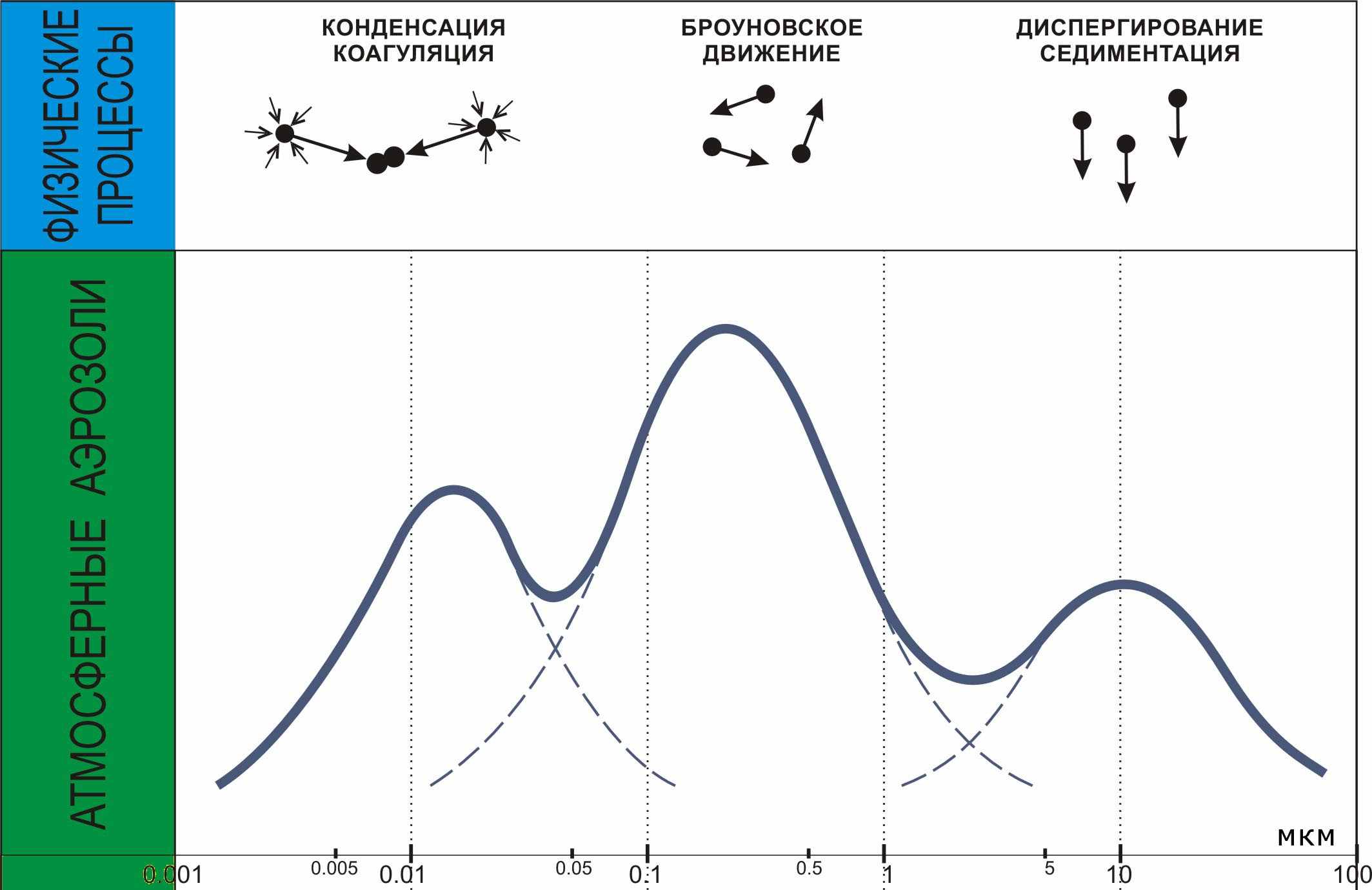

Многочисленные экспериментальные исследования позволили установить, что функцию распределения атмосферных аэрозольных частиц по размерам можно представить в виде кривой, имеющей три характерных максимума (т. н. «тримодальное распределение» - рис. 3). Безусловно, как положение этих максимумов, так и их величина и ширина могут немного меняться в зависимости от конкретных условий, но общий характер распределения сохраняется.

Первый (по мере возрастания размеров частиц) максимум соответствует тонкодисперсным частицам, образующимся в атмосфере при конденсации паров различных веществ и в ходе фотохимических реакций. Для частиц таких размеров характерна коагуляция, т. е. укрупнение частиц путём образования сложных агломератов.

Рис. 3. Общий вид функции распределения атмосферных аэрозольных частиц по размерам.

Второй, самый заметный максимум приходится на частицы субмикронного диапазона размеров. Это связано в первую очередь с тем, что из-за броуновского движения скорость седиментации этих частиц чрезвычайно мала - они присутствуют в воздухе всегда. В природе генерация частиц субмикронного размера постоянно происходит при распылении капель воды (брызги над поверхностью морей и океанов) и их дальнейшем высыхании. Кроме того, эта размерная фракция постоянно пополняется за счёт коагуляции и постепенного укрупнения тонкодисперсных частиц.

Субмикронные частицы не только наиболее многочисленны в атмосферном воздухе. Именно этому диапазону размеров соответствует область максимальной проницаемости высокоэффективных фильтров.

Третий максимум в функции распределения находится в области крупных частиц, которые возникают в ходе природных процессов диспергирования веществ - механического разрушения материалов, эрозии почвы, дробления и пр. К этой же области размеров относится и большинство микроорганизмов, например, бактерии. Такие частицы недолго могут находиться во взвешенном состоянии; они оседают под действием силы тяжести, легко вымываются из атмосферы дождями, поэтому численные значения счётной концентрации макрочастиц в воздухе обычно невелики, но именно эти частицы определяют массовую (весовую) концентрацию аэрозолей в воздухе.

8. Средства и методы измерений размеров и счётной концентрации частиц в воздухе

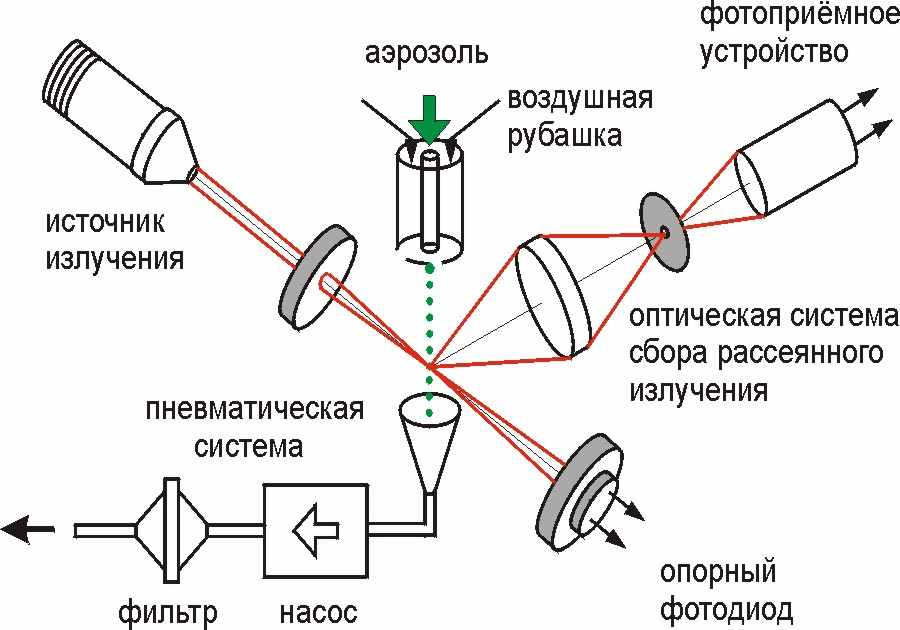

Для контроля аэрозольных микрозагрязнений используются оптические (в основном, лазерные) счётчики частиц - фотоэлектрические приборы, определяющие количество частиц, прокаченных через измерительный объём прибора, путём подсчёта количества импульсов света, рассеянного каждой отдельной частицей при её пролете через световой луч.

Обобщённая оптическая и пневматическая схема такого прибора представлена на рис. 4. Тонкая струя аэрозоля прокачивается через сфокусированный луч света от источника излучения (лазера), причём диаметр струи подбирается таким образом, чтобы в луче находилось, как правило, не более одной аэрозольной частицы. Для предотвращения распространения частиц внутри измерительной камеры аэрозольная струя обдувается коаксиальным потоком чистого воздуха. Свет, рассеянный частицей, собирается оптической схемой и направляется на фотоприёмное устройство. Опорный диод используется для стабилизации уровня излучения источника света. Световые импульсы преобразуются фотоприемником в электрические импульсы, амплитуда которых пропорциональна геометрическому размеру частиц.

Одновременно прибор измеряет тем или иным способом объём воздуха, прошедшего через измерительный объём, что позволяет путём простого арифметического действия (осуществляемого обычно электронным блоком прибора без вмешательства оператора) определить значение счётной концентрации частиц.

Рис. 4. Обобщённая оптическая и пневматическая схемы оптического

счётчика частиц аэрозолей.

Важнейшими характеристиками как счётчиков, так и спектрометров частиц аэрозолей являются:

диапазон размеров измеряемых частиц - минимальный измеряемый размер частиц для лазерных счётчиков частиц обычно колеблется в интервале от 0.5 мкм до 0.3 мкм; в особых случаях - от 0.1 мкм до 0.2 мкм. Верхний предел размеров обычно находится в диапазоне размеров от 10.0 до 25.0 мкм, однако попадаются приборы с верхней границей размеров в 80 и 100 мкм;

число размерных диапазонов (каналов), на которые делится интервал размеров измеряемых частиц; как правило, численное значение - от 6 до 12 каналов; в некоторых случаях, требующих высокого разрешения по размерам, число каналов может достигать нескольких десятков;

скорость пробоотбора (выражается в единицах объема воздуха, прокаченных через прибор в единицу времени) - диапазон возможных значений обычно от 2,8 л/мин до нескольких десятков (обычно - 28) литров в минуту. Это связано с тем, что в основе применявшейся ранее классификации чистых помещений (основывавшейся на американском стандарте 209) лежало число частиц в одном кубическом футе, что соответствует 28 литрам;

максимальная счётная концентрация, измеряемая прибором без предварительного разбавления - связана со скоростью пробоотбора обратно пропорциональной зависимостью, поэтому приборы с высокой скоростью пробоотбора (свыше 10 л/мин) должны применяться только в чистых помещениях, а счётчики с относительно невысокой скоростью пробоотбора (порядка литра в минуту и менее) могут использоваться и при измерениях загрязнённости воздуха в бытовых помещениях или атмосферного воздуха. Обычно величина максимальной счётной концентрации в современных счётчиках и спектрометрах аэрозолей находится в пределах 500 - 1000 частиц/см3 ;

собственный фон прибора (zero count level) - число импульсов, фиксируемых прибором в течение заранее выбранного времени (или при прокачивании фиксированного объёма воздуха) в условиях, когда на вход прибора подается очищенный воздух, не содержащий частиц аэрозолей с размерами, соответствующими его диапазону измерений. Таким образом, этот параметр характеризует число ложных срабатываний электроники прибора. Численные значения собственного фона в различных приборах сильно различаются; лучшим результатом, достигнутым в дорогих лабораторных приборах, является величина 0.01 част/литр.

9. Перспективы развития технологической чистоты

Большинство современных предприятий микроэлектроники спроектированы с учётом необходимости чрезвычайно высокого уровня очистки воздуха. Но при их проектировании не принимались во внимание молекулярные примеси (газы и пары) из-за их ничтожного содержания в воздухе. Однако в начале 1990-х годов производственники обнаружили, что влияние молекулярных примесей игнорировать уже не удается.

Обычно в современном микроэлектронном производстве используют НЕРА (high efficiency particulate air) и ULPA (ultra low particulate air) фильтры с максимально возможной эффективностью очистки, которую можно реально проконтролировать. Как правило, это величина порядка 99,999995% для частиц наиболее проникающего размера.

Обычно НЕРА и ULPA фильтры изготавливаются из стекловолокнистых материалов, содержащих до 10% бора, который в присутствии влаги или фтористого водорода (HF) может выделяться в воздух. Хотя эти концентрации очень малы, изготовители стекловолокна добились снижения содержания в нём бора в сотни раз. Параллельно шёл процесс разработки новых типов фильтрующих материалов. Сейчас налаживается выпуск ULPA фильтров из тефлона. Преимуществом этого материала является отсутствие испаряющихся составляющих. Однако неожиданно для разработчиков выявилось «побочное» достоинство тефлоновых фильтров: средний диаметр волокон фторопластов заметно меньше, что и определяет лучшую (на три порядка) эффективность нового фильтрующего материала при одинаковом перепаде давления на фильтре.

В связи с развитием нанотехнологий условием производства интегральных микросхем будущего является отсутствие и контроль газообразных примесей на всех стадиях: в поступающем наружном воздухе (а в нём можно найти целый коктейль продуктов цивилизации - углеводороды, диоксид серы, оксиды азота и озон), в цепи рециркуляционного воздуха, непосредственно перед некоторыми операциями. Проблемой может явиться и выделяемый человеком аммиак.

| Таким образом, для того, чтобы удалить специфические примеси, может понадобиться цепочка фильтров для различных газов. Но так как перепад давления в системе при этом следует поддерживать возможно более низким (иначе растут энергозатраты), сейчас разрабатываются новые типы химических фильтров. Их отличие - высокая эффективность очистки, длительный срок службы, но в то же время невысокая поглотительная ёмкость - ведь концентрации газообразных примесей невысоки. |  Рис. 5. Структура химического фильтра. |

Современный химический фильтр может состоять из пористого вспененного полиуретана, стенки и полости в котором покрыты очень маленькими шариками из углерода. Пористая вспененная структура обеспечивает низкий перепад давления и хорошую эффективность очистки, так как весь углерод находится на пути проходящего через фильтр газа. Удаление специфических компонентов может быть достигнуто путем введения в химический фильтр различных присадок - импрегнантов.

Влияние молекулярных примесей ещё не полностью исследовано, но важность этой проблемы возрастает, и в будущем она станет критическим фактором при разработке новых технологий.

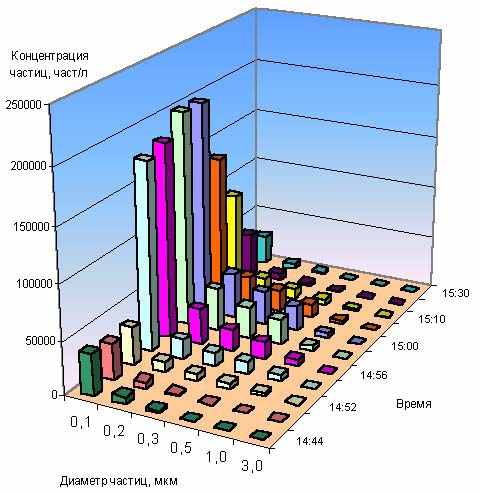

Рис. 6. Дисперсный состав и счетная концентрация частиц аэрозолей, измеренные в помещении на расстоянии 5 метров от источника пара.

10. Новые области применения мониторинга аэрозольных микрозагрязнений

Высокая эффективность разработанных в технологии чистых помещений методов контроля микрозагрязнений позволила достигнуть новых неожиданных результатов при применении этих методов в смежных областях. Так, в серии работ, выполненных в РНЦ «Курчатовский институт», обосновано применение инструментальных методов и методических подходов, разработанных для техники чистых производственных помещений, в системах раннего обнаружения аварийных ситуаций и диагностики предаварийных состояний для предотвращения отказов оборудования.

В основе предложения лежит принцип регистрации отдельных частиц, который в сочетании с возможностью анализа значительных объемов воздуха внутри помещения представляет уникальные возможности обнаружения аварийных ситуаций различной природы.

С ростом сложности используемых в промышленности технических и технологических систем неминуемо возрастает вероятность отказов и поломок оборудования вплоть до возникновения аварийных ситуаций. Соответственно все более актуальной становится задача разработки средств контроля и диагностики аварийных состояний. В настоящее время для обнаружения аварийных ситуаций применяются системы, действие которых основано на регистрации последствий аварии. Как правило, в состав такой системы входит датчик, фиксирующий отклонение от нормального хода процесса (отсутствие давления, снижение или повышение температуры, прекращение подачи электропитания или отклонение в параметрах электрических цепей, падение уровня жидкости и т. п.). При этом последствия развития аварий будут тем тяжелее, чем на более поздней стадии она обнаружена. В этом смысле существенное преимущество имеют системы контроля, способные зафиксировать нештатную работу оборудования на самой ранней, предаварийной стадии и тем самым предотвратить возникновение аварийной ситуации.

В работах, выполненных в Институте информационных технологий Российского научного центра «Курчатовский институт», предложена принципиально новая разработка – система раннего обнаружения аварийных и предаварийных состояний (система РОАП), которая базируется на мониторинге микрочастиц в технологических средах и в воздухе производственных помещений.

Принцип регистрации отдельных частиц размеров представляет уникальные возможности обнаружения аварийных ситуаций различной природы. Эта возможность связана с тем, что практически любое значительное изменение режима работы установок или оборудования, нарушение хода технологического процесса и другие аварийные ситуации сопровождаются резкими колебаниями (как правило, в сторону усиления) процессов генерации микрочастиц. Так, значительное количество аэрозольных (т.е. взвешенных в воздухе) частиц выделяется при горении любых материалов, искрении электроконтактов, нагревании и термической деструкции веществ, механической эрозии материалов, испарении и кипении жидкостей, туманообразовании и т. д. При этом регистрация указанных изменений происходит на очень ранней стадии, часто до появления каких-либо визуальных признаков процесса, что даёт возможность не только фиксировать факт возникновения аварийной ситуации, но и предотвратить её.

Поскольку приборы контроля микрозагрязнений измеряют не только счетную концентрацию, но и дисперсный состав частиц, во многих случаях удаётся сопоставить характерные изменения функции распределения микрочастиц по размерам с характером развивающейся неисправности. Таким образом, появляется возможность инструментальными методами обнаружить возникновение нежелательных процессов и даже диагностировать их в ходе работы практически любого оборудования.

При этом обратим внимание на то, что измерения проводятся не в чистых, а обычных технологических помещениях (правда, с ограничениями по запыленности воздуха).

Для обоснования возможности раннего обнаружения аварийных ситуаций были проведены исследования аэрозолей, характерных для некоторых технологических процессов (см. рис. 6), и модельные эксперименты. Данные экспериментов позволяют с уверенностью констатировать, что изменения счетной концентрации частиц аэрозолей в замкнутом воздушном объёме дают возможность не только фиксировать факт возникновения аварийной ситуации, но и предотвратить её.

Столь неожиданная область применения контроля микрозагрязнений в очередной раз демонстрирует, как полезен может быть перенос разработок и достижений из одной области науки и техники в другую, смежную, но всё же самостоятельную.

Литература

- Уайт В. Технология чистых помещений. Основы проектирования, испытаний и эксплуатации. М.: изд. «Клинрум», 2002, 304 стр.

- Чистые помещения. Под ред. И. Хайакавы. Пер. с японск. М.: изд. «Мир», 1990, 456 стр.

- Райст П. Аэрозоли. Введение в теорию. М.: изд. «Мир», 1987, 278 стр.

- Александров П. А., Калечиц В. И., Лысов Р. С., Маслаков О. Ю., Хозяшева Е.С., Чечуев А. П., Чечуев П. В., Шахов М. Н. Раннее предупреждение аварийных ситуаций по мониторингу микрочастиц. «Машиностроение и инженерное образование», 2005, № 4, с. 2–18.

Контрольные вопросы

1. За счет чего удерживаются в воздухе частицы атмосферных аэрозолей?

2. Что такое оптический эквивалентный диаметр частицы?

3. Описать принцип действия лазерного счетчика аэрозолей.

4. Указать диапазон размеров частиц для классификации чистых производственных помещений.

Описание лабораторной работы

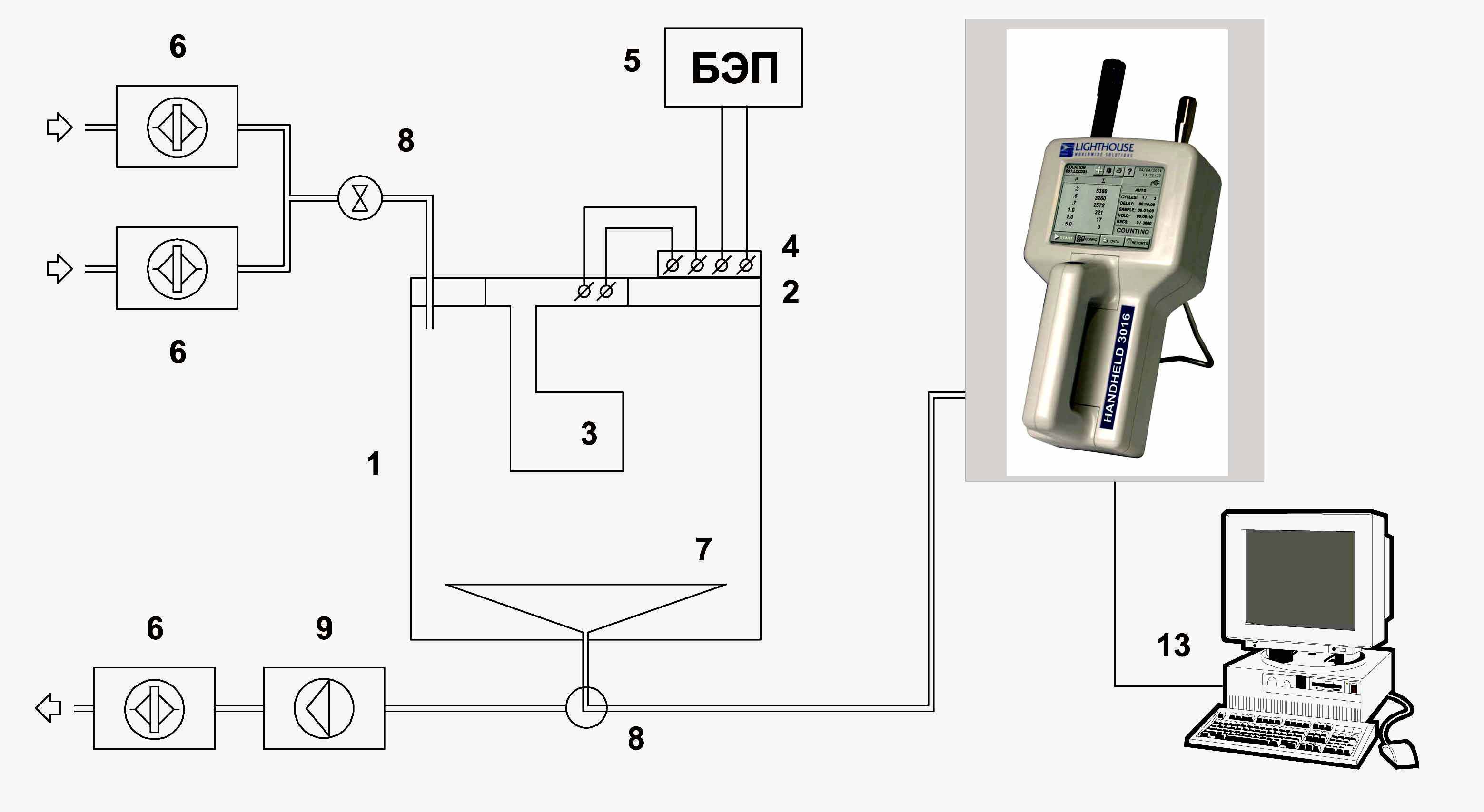

Работа выполняется на стенде, схема которого приведена на рис. 7. Для измерений используется лазерный счетчик аэрозолей Handheld 3016 производства Lighthouse (США).

10

11

Рис. 7. Схема стенда для исследования аэрозолей, образующихся в ходе

различных технологических процессов.

1 – герметичная аэрозольная камера, 2 – крышка камеры, 3 - съемный блок крепления экспериментальных образцов, 4 – клеммная панель, 5 – блок питания, 6 – высокоэффективный воздушный фильтр, 7 – пробоотборная воронка, 8 – вентиль, 9 – насос, 10 – лазерный счетчик аэрозолей Handheld 3016, 11 – компьютер.

Задание

- Определить класс чистоты помещения, в котором проводится работа.

- Исследовать динамику изменения дисперсного состава и счетной концентрации аэрозолей, образующихся при нагреве образца материала.

Порядок выполнения работы

1. Изучить настоящее руководство.

2. Ознакомиться с инструкцией по эксплуатации лазерного счетчика аэрозолей Handheld 3016.

3. Получить допуск к работе.

Задание 1.

4. Снять (отвинтить) изокинетический пробоотборник лазерного счетчика аэрозолей Handheld 3016. Поставить на его место абсолютный (по 0, 1 мкм) воздушный фильтр.

5. Включить лазерный счетчик аэрозолей Handheld 3016.

6. Установить время измерения, равное 1 минуте, режим измерения - дифференциальный.

6. Провести измерение собственного фона прибора в течение 1 минуты. Выключить насос прибора (остановить пробоотбор). Записать результаты измерения в память прибора.

Примечание. В случае, если показания прибора при измерении фона отличны от нуля, проверить герметичность крепления фильтра. Повторить измерения. Если показания по0прежнему не нулевые, обратиться к руководителю работы.

7. Снять (отвинтить) абсолютный воздушный фильтр и вернуть на его место изокинетический пробоотборник лазерного счетчика аэрозолей Handheld 3016.

8. Провести измерение дисперсного состава и счетной концентрации аэрозолей в холле помещения, в котором проводится работа. Записать результаты измерения в память прибора.

Примечание. В случае регистрации счетной концентрации, близкой к 105 част/литр, обратиться за консультацией к руководителю работы.

9. Провести измерение дисперсного состава и счетной концентрации аэрозолей внутри помещения, в котором проводится работа. Записать результаты измерения в память прибора.

Задание 2.

10. Ознакомиться со стендом (рис. 7). Извлечь съемный блок крепления экспериментальных образцов. Установить в него исследуемый образец и закрепить его. Вернуть съемный блок крепления экспериментальных образцов на место. Убедиться в герметичности камеры.

11. Подключить к выходу пробоотборной воронки (7) лазерный счетчик аэрозолей Handheld 3016.

12. Провести измерение дисперсного состава и счетной концентрации аэрозолей. Записать результаты измерения в память прибора.

13. Включить насос (9) и прокачивать воздух через камеру в течение 10 мин. Выключить насос.

14. Провести измерение дисперсного состава и счетной концентрации аэрозолей. Записать результаты измерения в память прибора. Сравнить результаты с п. 12. При снижении суммарной счетной концентрации частиц до уровней 102 част/л перейти к п.15.

15. Включить нагрев образца. Для этого включить блок питания (5); выставить на блоке питания напряжение 1 В. Ток через образец должен быть в пределах 1 – 1,5 А.

16. Включить лазерный счетчик аэрозолей Handheld 3016. Провести измерение дисперсного состава и счетной концентрации аэрозолей. Записать результаты измерения в память прибора.

17. Повторять измерения по п. 16 каждые 2 минуты, наблюдая за ростом концентрации частиц. Записывать результаты измерений в память прибора.

18. При превышении начальной концентрации в несколько раз остановить измерения. Выключить блок питания.

19. Подключить выход лазерного счетчика аэрозолей Handheld 3016 к com-порту компьютера. С помощью программы LMS Xchange переписать результаты измерений в компьютер и сохранить их.

Обработка результатов измерений

20. По результатам измерений п. 9 с помощью табл. 1 определить класс чистоты помещения, в котором проводились измерения. Сравнить с результатами по п. 8.

21. По результатам измерений пп. 16-18 построить гистограмму изменения дисперсного состава и счетной концентрации аэрозолей при нагреве образца (в координатах «диаметр частиц» (х) – «счетная концентрация» (z) – «время» (y)).

1 В данном случае мы пренебрегаем явлением молекулярной адсорбции, поскольку вероятность этого значительна лишь для чистой поверхности. Кроме того, адсорбция обратима и удерживаемые на поверхности молекулы могут возвращаться в газ.

1 Опять прямая аналогия с атомной промышленностью - микроорганизмы, как и радиоактивные частицы, нельзя было выбрасывать в окружающий воздух, поэтому фильтровали в основном воздушные выбросы. И персонал защищался (масками, респираторами, костюмами и пр.) от среды, а не наоборот.