Материаловедческие критерии оценки надежности металла, методы прогнозирования ресурса газотранспортных систем

| Вид материала | Автореферат |

- Учебная программа по дисциплине надежность информационных систем краснобаев, 44.62kb.

- Методика оценки надежности работы энергообъединений, оснащенных устройствами ограничения, 122.08kb.

- Его использованию при задании требований, разработке, оценке и сертификации продуктов, 762.5kb.

- Критерии оценки реферата, 8.29kb.

- Критерии и методы оценок использования информационных систем и технологий dorokhov, 125.26kb.

- Исследование возможностей применения методов и средств интегрированных экспертных систем, 28.11kb.

- Тематика курсовых работ по дисциплине «Прогнозирование и планирование в условиях рынка», 60.93kb.

- Оптимизация надежности, 190.04kb.

- Волгоградская Государственная Сельскохозяйственная Академия Описание проекта Название, 116.11kb.

- Надежность систем. Общие понятия и определения основы расчета надежности систем. Общие, 54.06kb.

На правах рукописи

- Кузьбожев александр сергеевич

Материаловедческие критерии оценки надежности металла, методы прогнозирования ресурса газотранспортных систем

специальность 05.02.01 – Материаловедение (металлургия)

- Автореферат

диссертации на соискание ученой степени доктора технических наук

Москва – 2008

Работа выполнена в филиале ООО «ВНИИГАЗ» - «Севернипигаз» и

ООО «Севергазпром».

| | |

| Официальные оппоненты: | д.т.н., проф. С.С. Иванов |

| | д.т.н., проф. В.М. Матюнин |

| | д.т.н., В.И. Гладштейн |

| Ведущая организация: | Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина |

| | |

Защита состоится «29»января 2009 г. в часов на заседании диссертационного совета Д212.127.01 при Московском государственном вечернем металлургическом институте по адресу: 111250, г. Москва, Лефортовский вал, д. 26,

Телефон (495) 361-14-80 ,факс (495) 361-16-46, mail: mgvmimail@mtu-net.ru.

Отзывы на автореферат в двух экземплярах, заверенные печатью организации, просим направлять по адресу: 111250, г. Москва, Лефортовский вал, д. 26, МГВМИ, Ученый совет.

С диссертацией можно ознакомиться в библиотеке Московского государственного вечернего металлургического института.

Автореферат разослан « » 2008 г.

Ученый секретарь диссертационного совета

Кандидат технических наук, доцент Башкирова Т.И.

Общая характеристика работы

Актуальность темы. Одной из важнейших научно-технических проблем XXI века становится проблема продления ресурса безопасной эксплуатации потенциально опасных высокорисковых объектов. К числу таких систем относятся и объекты нефтяной и газовой промышленности, например магистральные газонефтепродуктопроводы, основная часть которых выработала 50-75 % назначенного ресурса, а некоторые находятся в «запредельном» состоянии (с выработкой 150-200 % ресурса). Уникальным примером таких объектов на севере России может служить система магистральных газопроводов (МГ) ООО «Севергазпром» протяженностью 9,5 тыс. км, построенных в 1970-80 годы из нормализированной стали 17ГС и ее модификаций 17Г1С, 17Г1С-У производства Челябинского трубопрокатного завода (ЧТПЗ), термоулучшенной стали 14Г2САФ производства ЧТПЗ и стали 17Г2СФ для спиральношовных труб Волжского трубного завода (ВТЗ) и стали контролируемой прокатки (СКП) класса прочности Х60-Х70, произведенной во Франции, Италии, Японии.

Заложенные в проектах и реализованные при строительстве решения по тем временам были революционными и позволяли достигать высоких темпов строительства МГ – более 1000 км в год. Вполне очевидно, что всесторонняя оценка надёжности МГ по их техническому состоянию стала возможна на рубеже 30-летнего периода эксплуатации, в том числе и на основе практического опыта ликвидации аварий. Для труб большого диаметра проявился новый вид разрушений – коррозионное растрескивание под напряжением, стоящее на первом месте причин крупных аварий газопроводов. На газоконденсатопроводах при существующей системе подготовки сырья был отмечен ряд аварий, связанных с коррозией и утечкой газового конденсата. Отмечен некоторый рост аварий, особенно в последнее время, связанных с влиянием напряженно-деформированного состояния газопроводов, ухудшением механических свойств металла и хрупким разрушением.

Рост аварийности на газопроводах определил необходимость одновременного принятия адекватных мер по выявлению повреждений, изучению металла и разработке стратегии продления ресурса и дальнейшей эксплуатации. Для продления ресурса проводятся специальные исследования, которые служат обоснованием надежности и безопасности дальнейшей эксплуатации. Существующие способы оценки остаточного ресурса (ОР) лежат в области механики трещин и разрушения, а в вероятностной постановке задачи – в области теории надежности на основе установления (расчетного или экспериментального) основных характеристик механических свойств материала.

Прогнозирование ОР по критериям механики трещин достаточно хорошо изучено, в т.ч. и для трубопроводов. Между тем, процессы и механизмы структурных изменений за счет накопления поврежденности в условиях старения и усталости металла исследованы недостаточно. Это обусловлено тем, что существующие металлофизические методы, наиболее подходящие для оценки структурных изменений в металле, не адаптированы применительно к трубным сталям. Актуальность работы подчеркивается и тем, что эффективные имитационные модели процессов деформационного старения и усталости металла трубопроводов в достаточной мере не разработаны.

Надежность трубопровода зависит от своевременного выявления повреждений в структуре металла или возможности их прогнозирования. Эта задача решается путем отслеживания физических параметров, контролирующих повреждения, методами неразрушающего контроля (НК) без вырезки образцов. Однако, системные исследования в этой области пока недостаточны, в связи с чем, существующие методы НК не адаптированы к оперативному контролю структурных изменений в металле.

В связи с этим обеспечение надежности при увеличении ресурса газопроводов высокого давления является актуальной ведомственной и государственной задачей.

Связь темы диссертации с плановыми исследованиями.

Данная работа обобщает практический опыт исследований металла трубопроводов ООО «Севергазпром» филиалом ООО «ВНИИГАЗ» – «Севернипигаз» за период 1997-2008 гг.

Цель работы. Повышение ресурса и сохранение эксплуатационной надежности металла при длительных сроках эксплуатации объектов системы магистрального транспорта газа.

В работе исследовались вопросы, связанные со снижением эксплуатационной надежности и исчерпанием ресурса металла ключевых газотранспортных объектов - магистральных газопроводов, технологических газопроводов компрессорных станций, газоконденсатопроводов.

Основные задачи исследований. Для достижения поставленной цели в работе необходимо решить следующие основные задачи:

- Обобщить и проанализировать факторы, вызывающие уменьшение ресурса металла газопроводов, дать оценку существующим методам исследования структуры и определения механических свойств металла.

- Создать систему мониторинга аварийных разрушений на объектах магистрального транспорта газа, разработать исследовательские методики работы с аварийным металлом.

- Выделить приоритетные факторы повреждаемости газоконденсатопроводов сверхдлительной эксплуатации и разработать методологию прогноза их работоспособности для условий наличия коррозионно-активных сред в транспортируемой продукции.

- Адаптировать комплекс неразрушающих методов для оценки напряженного состояния и механических свойств металла, работающего в условиях статического нагружения.

- Разработать и реализовать методологию оценки структурного состояния и прогнозирования ресурса на основе экспериментальных металлофизических методов материаловедения, разработать критерии и расчетную схему ресурса надземных трубопроводов, работающих в условиях деформационного старения и усталости.

- Разработать и реализовать методологию стендовых полномасштабных испытаний деталей и элементов трубопроводов с имитацией эксплуатационных воздействий и определением ресурса.

- Создать систему мониторинга состояния металла на объектах магистрального транспорта газа, разработать методики их обследования неразрушающими (дефектоскопическими) методами, обосновать порядок продления ресурса металла.

Научная новизна:

- Выявлена главная материаловедческая причина, приводящая к увеличению поврежденности металла газопроводов вследствие роста плотности дислокаций, что приводит к ухудшению механических свойств с повышением предела текучести на 10-15% и снижением относительного удлинения в отдельных случаях до 30% по сравнению с аналогичными параметрами металла в исходном состоянии. Количественно плотность дислокаций на единицу площади увеличивается от 108 до 1010 см-2.

- Разработаны критерии оценки структурного состояния материала. Введена классификация степени старения по параметрам тонкой структуры метода электронной микроскопии (ЭМ) фольг на просвет. Степени старения идентифицируются по наличию дислокационных ячеек, образованию полигональных стенок дислокаций, выделений вторичных фаз.

- Установлено, что текущая поврежденность структуры материала трубопровода характеризуется величиной текущего предела макроупругости, величинами пределов макроупругости материала в исходном и критическом (разрушенном) состоянии, определяемых по результатам релаксационных испытаний, и находится из выражения Р=|

|100 %.

|100 %.

- Получена зависимость накопления повреждений от времени имитационных испытаний для различной степени старения материала Р=(0,052n+0.012)exp[(-0,011n3+0,07n2-0,12n+0,21)], позволяющая рассчитывать ресурс материала трубопровода по его текущей поврежденности.

- Установлено соотношение ресурса материала трубопровода, времени эксплуатации, времени до разрушения образца и времени испытания для текущей меры поврежденности при имитационных испытаниях Т=Ткр/к.

- Получены зависимости физических параметров методов НК от величины статической и циклической нагрузки. Установлено, что значение статической нагрузки может быть определено из выражения Нс=-0,00012+K+M, , в зависимости от анизотропии коэрцитивной силы Нс, где К и М коэффициенты, зависящие от степени старения n: K= 5,310-3n3+0,023 n2 + 0,02 n + 0,038; M= 0,16 n2 – 0,6 n + 1,13.

Количество циклов до разрушения образца при испытании, может быть определено из выражения Нс= (0,016 n + 1,98)N + 0,01 n + 7,6 в зависимости от абсолютных значений коэрцитивной силы и степени старения.

- Установлена линейная тенденция возрастания микронапряжений вн в металле по параметрам рентгеноструктурного метода с повышением степени старения, описываемая выражением вн=19,3 n + 18, при R2=0,965.

- Впервые экспериментально установлено, что в упругой области нагружения образцов стали 17Г1С зависимость напряжений от дисперсии вариационного ряда твердости с малой нагрузкой описывается моделями общего вида: s=К×S2 – N, где N и К показатели, зависящие от предела прочности образцов: К=-2×10-4 sв2+0,232 sв- 66,99; N=10,27 sв- 6409,5.

- Впервые зафиксировано, что при достижении физического предела текучести, определяемого по началу появления полос скольжения в металле, происходит увеличение дисперсии твердости, измеренной при малой нагрузке, на величину более чем 95%.

- В

первые экспериментально установлена зависимость среднего коэффициента асимметрии вариационного ряда ТМН от относительного удлинения после разрыва, определяемого при пошаговом одноосном растяжении металла:

первые экспериментально установлена зависимость среднего коэффициента асимметрии вариационного ряда ТМН от относительного удлинения после разрыва, определяемого при пошаговом одноосном растяжении металла:

= - 0,07d+1,56

Методы исследований. В работе использованы аналитические и экспериментальные металлофизические методы исследования структуры материала на лабораторных, стендовых и натурных объектах.

Основные защищаемые положения:

- комплекс методик неразрушающих методов для оценки напряженного состояния, механических свойств и состояния структуры металла, работающего в условиях статического нагружения;

- методология оценки структурного состояния и прогнозирования ресурса на основе экспериментальных металлофизических методов материаловедения;

- критерии структурного состояния материала, расчетная схема ресурса трубопроводов, работающих в условиях деформационного старения и усталости;

- методология стендовых полномасштабных испытаний деталей и элементов трубопроводов с имитацией эксплуатационных воздействий и определением ресурса металла.

Практическая ценность работы.

- Экспериментально определены свойства металла длительно работающих газопроводов и конденсатопроводов, необходимые для расчета остаточного ресурса и оценок предельного состояния.

- Разработано 5 ведомственных нормативно – технических документа, согласованных с Ростехнадзором и регламентирующих объем, последовательность и условия проведения работ при продлении ресурса газопроводов.

- Проведена диагностика состояния металла и продлен срок эксплуатации более 50 объектов транспорта газа ООО «Севергазпром» и других предприятий, включая выявление и замену по нашей рекомендации поврежденных труб на участках подземных магистральных газопроводов Пунга-Ухта-Грязовец, Ухта-Торжок, Пунга-Вуктыл-Ухта 2-16 и 40-60 км Сосногорского ЛПУ МГ, 1103-1140 км Мышкинского ЛПУ МГ, участке 60-108 км конденсатопроводов Вуктыл – СГПЗ. Обоснована возможность продления ресурса металла надземных технологических газопроводов обвязки компрессорных станций КС-15 Нюксенского ЛПУ МГ и КС-16 Юбилейного ЛПУ МГ, распределительных газопроводов Ухта – Войвож, газопроводов газораспределительных станций Сосногорского и Микуньского ЛПУ МГ путем выявления участков с искривлениями оси газопроводов и их исправления за счет ремонта имеющихся и установки дополнительных опор.

- Расследованы причины аварийных разрушений 7 объектов магистральных газопроводов, конденсатопроводов и газораспределительных станций, выполнена диагностика состояния металла непосредственно на газопроводе после ликвидации аварии и лабораторные исследования металла с более чем 20 аварий.

Апробация работы.

Основные положения диссертационной работы докладывались и обсуждались на Всероссийской научно-практической конференции «Решение проблем в транспорте газа» (Ухта, ООО «Газпром трансгаз Ухта», 1998 г.), семинаре-совещании «Повышение уровня надежности эксплуатации магистральных трубопроводов, ГРС и объектов газоснабжения» (Ухта, ООО «Севергазпром», 1999 г.), Межрегиональной научно-технической конференции «Проблемы добычи, подготовки и транспорта нефти и газа» (Ухта, УГТУ, 2000 г.), 5-ой научно-технической конференции «Актуальные проблемы состояния и развития нефтегазового комплекса России» (Москва, РГУ нефти и газа им. И.М. Губкина, 2003 г.), на Всероссийской конференции «Большая нефть: реалии, перспективы. Нефть и газ Европейского Северо-востока» (УГТУ, г. Ухта, 2003 г.); III Международной научно-технической конференции «Новые материалы, неразрушающий контроль и наукоемкие технологии в машиностроении» (г. Тюмень, 2005 г.); 7-й Всероссийской научно-технической конференции «Актуальные проблемы состояния и развития нефтегазового комплекса России» (РГУНиГ им. И.М. Губкина, г. Москва, 2007 г.); 4-й и 6-й Международной научно-технической конференции «Новые материалы и технологии в машиностроении» (БГИТА, г. Брянск, 2004 и 2006 гг.); 14-й Международной конференции «Современные средства и методы неразрушающего контроля и технической диагностики» (г. Ялта, 2006 г.); конференциях сотрудников и преподавателей УГТУ (г. Ухта, 2005, 2006, 2007 гг.); Всероссийской научно-технической конференции «Нефть и газ Западной Сибири» (г. Тюмень, 2007 г.); Международной конференции «Целостность и прогноз технического состояния газопроводов» (PITSO-2007) (ООО «ВНИИГАЗ», г. Москва, 2007 г.), рабочих встречах и научно-технических советах в ООО «ВНИИГАЗ», НК «Коми ТЭК», ООО «ЛУКОЙЛ Коми», ООО «Севергазпром», конференциях и ученых советах филиала ООО «ВНИИГАЗ» – «Севернипигаз» и Ухтинского государственного технического университета.

Публикации: по теме диссертации опубликовано 64 работы, в том числе 13 в изданиях, рекомендованных ВАК по металлургии и металловедению и 16 работ по машиностроению.

Структура и объем работы: диссертация состоит из введения, 7 глав, заключения, содержит 325 страниц текста, 125 рисунков, 40 таблиц и список литературы из 250 наименований.

Содержание работы

Во введении дано обоснование актуальности выбранной темы, сформулированы цели и задачи исследований, раскрыты степень разработанности темы, ее научная новизна, дана аннотация полученных результатов.

В первой главе выполнен анализ состояния методов и средств испытаний металла при оценке и продлении ресурса нагруженных металлических конструкций и длительно эксплуатируемых объектов. Выполненный обзор показывает, что для практических целей безопасной эксплуатации объектов оценка ОР представляет собой сочетание теоретических и экспериментальных исследований, объединенных системным подходом.

К настоящему времени уже решен ряд задач в этом направлении. Известен метод расчета ресурса по критериям механики трещин и разрушения, который применяется при невозможности ремонта трещин. На трубопроводах его применение ограничено, так как высок риск эксплуатации с трещинами. Известны различные способы оценки ОР по результатам экспериментального определения стандартных характеристик механических свойств материалов, например, по модулю упругости и пределу текучести материала.

Вместе с тем, имеется обширный круг нерешенных вопросов, которые возникают при продлении ресурса длительно эксплуатируемых трубопроводов. К ним следует отнести недостаточную изученность процессов и механизмов изменений в структуре материала, характеризующих стадию зарождения и начального развития трещины. Стандартные испытания с целью определения характеристик механических свойств конструкционных материалов характеризуются недостаточной достоверностью.

Достоверность определения ресурса конструкции определяется, в том числе, и соответствием используемых моделей испытаний. Как правило, поврежденность структуры материала формируют физическим воздействием. Минимальную величину повреждений получают отжигом, а критическую поврежденность связывают с термоупрочнением. Данные моделируемые состояния не соответствуют фактическому состоянию материала длительно эксплуатируемого трубопровода. Кроме того, величина и направление приложения нагрузки при испытаниях не соответствуют реальной нагруженности материала при эксплуатации. Имитационные модели испытаний разработаны недостаточно.

Кроме того, известны примеры разрушения магистральных газопроводов, причина которых связана не с коррозией, а со снижением функциональных свойств металла из-за длительной эксплуатации в условиях высоких нагрузок.

Наиболее точно характеристики материала определяются по результатам механических испытаний, в т.ч. методом релаксации напряжений. Однако основным недостатком, ограничивающим применение данных методов в эксплуатационных условиях, является разрушающий характер испытаний.

Существуют методы оптического микроанализа и электронной микроскопии. Практическими недостатками методов является необходимость использования дорогостоящего оптического оборудования, не приспособленного к работе на действующих трубопроводах, а также техническая сложность операций по подготовке поверхности в полевых условиях металлографическому анализу. Кроме этого, оптический метод позволяет фиксировать лишь критическое состояние металла, связанное с образование первичных деструктивных систем, например, полос скольжения. Электронная микроскопия (ЭМ) дает информацию о подготовке материала к разрушению, однако, критериев ресурса по данным ЭМ не разработано.

Разработаны магнитные методы структурного анализа металла трубопроводов Однако, имеется большое количество факторов, влияющих на магнитные параметры, учет которых необходимо производить при измерениях: напряженное состояние, марка стали, неметаллические включения, размер зерен, и др.

Наконец, для оценки механических свойств металла нефтегазопроводов наиболее приемлемы методы определения твердости и микротвердости. Определение макротвердости широко применяют для оценки характеристик механических свойств металла нефтегазопроводов, используя при этом различные регрессионные модели. Однако макротвердость очень косвенно отражает пластические свойства металла, а также его способность противостоять развитию трещин. В этом случае наиболее подходит метод определения микротвердости, который применяют для оценки характеристик механических свойств отдельных структурных составляющих многофазных сплавов. По микротвердости можно проследить механизмы преобразований в структуре стали, которые ведут к старению или усталости, и в итоге, к разрушению трубопроводов. Однако применительно к наиболее широко используемым трубным сталям такие критерии разработаны недостаточно. К тому, же метод микротвердости, как и методы микроанализа, достаточно сложен и требует доработки стандартного оборудования, которое годится для использования его только на образцах-шлифах. Для исследований на стенде и промышленных объектах стандартное оборудование не подходит.

В процессе длительной эксплуатации трубопровода в структуре материала накапливается поврежденность за счет процессов старения и усталости. Структурные изменения могут приводить к существенным изменениям скорости «повреждающих процессов», что является одной из основных составляющих достоверности определения ресурса.

Это предопределяет необходимость разработки критериев оценки структурного состояния и механических свойств на основе экспериментальных методов материаловедения для продления ресурса и сохранения эксплуатационной надежности металла при длительных сроках эксплуатации объектов системы магистрального транспорта газа, что и является целью настоящей работы.

Вторая глава посвящена созданию системы мониторинга аварийных разрушений на объектах магистрального транспорта газа, включая разработку исследовательских методик и подходов работы с аварийным металлом.

В силу длительного периода эксплуатации магистральных газопроводов, на газопроводах происходят аварийные разрушения. МГ ООО «Севергазпром» разрушались по следующим причинам - это коррозионные и механические повреждения, дефекты формы сечения труб, дефекты сварных соединений, усталость металла. Основная причина отказов в последние годы – это коррозионное растрескивание под напряжением.

Опыт расследования причин аварийных разрушений МГ ООО «Севергазпром» показывает, что сжатые сроки работы комиссии непосредственно на трассе разрушившегося участка в ходе проведения его восстановительных работ позволяют обнаружить и зафиксировать только самые общие факты и детали, которые дают возможность сформулировать лишь предварительную причину аварии.

Наряду с этим, как правило, не вся информация имеет непосредственное отношение к причине разрушения. Для выявления вклада зафиксированных фактов и деталей и обоснованного окончательного установления причины аварии требуется проведение комплексных лабораторных исследований металла разрушающими и неразрушающими методами и всесторонний анализ полученной базы данных. Каждая авария на МГ ООО «Севергазпром» документируется и вносится в банк данных вместе с результатами лабораторных исследований качества стали, анализом условий эксплуатации труб.

Разработан системный подход, заключающийся в установлении порядка проведения расследования аварий на газопроводах и регламентировании комплекса лабораторных исследований, необходимых при установлении причины разрушения. Расследование аварийных разрушений проводится по комплексной методике, включающей в себя три основных этапа.

Первый этап включает в себя проведение натурных обследований места аварии, инженерно-техническое и научное сопровождение хода расследования причин разрушения газопровода. Этот этап выполняется в рамках работы комиссии, возглавляемой государственным Инспектором Ростехнадзора, в состав которой входят ведущие специалисты ООО «Севергазпром», представители от науки, инженерно-технического центра.

На данном этапе проводится сбор и анализ исполнительной документации, экспресс-обследование зоны разрушения газопровода и фрагментов труб, изучение излома, определение очага разрушения, отбор материалов для лабораторных исследований (проб воды и грунта, образцов металла), и формируются основные представления о факторах, способствовавших разрушению МГ.

На втором этапе проводятся лабораторные исследования отобранных образцов металла с целью уточнения предварительной причины отказа МГ, указанной в акте. В ходе исследований выполняется:

- визуально-оптический контроль;

- изучение излома;

- дефектоскопический контроль металла (ультразвуковая дефектоскопия, измерение твёрдости, магнитный контроль);

- металлографические исследования стали;

- механические испытания на растяжение;

- определение химического состава стали.

На третьем этапе проводится систематизация, обобщение и анализ базы данных, полученных на предыдущих этапах расследования. Изучается и устанавливается механизм развития разрушения на основе классификационных признаков. Проводится анализ влияния условий эксплуатации труб (состава и рН коррозионной среды, температуры, потенциала катодной защиты) на зарождение и развитие опасных дефектов.

Итогом данного этапа является отчёт, включающий результаты исследований, вывод о причине разрушения газопровода, а также рекомендации по предотвращению данного вида разрушений.

В рамках данной методологии выполнена систематизация более 70 аварий. Во второй главе представлен анализ аварий по основным объектам, входящим в систему магистрального транспорта газа. В частности, анализ аварийного разрушения магистральных газоконденсатопроводов «Вуктыл-Сосногорский газоперерабатывающий завод» позволяет сделать вывод, что сквозные отверстия в трубах появились в результате интенсивного роста отдельных коррозионных язв, т.е. процесс разрушения металла начинался с внутренней поверхности трубы. Путем металлографического анализа было доказано, что коррозионные язвы развивались с достаточно высокой скоростью на месте локальной дефектности металла, обеспечивающей неравномерность толщины образования слоя продуктов коррозии и последующего «захвата» коррозионно-активной среды участками максимальной толщины. Установлено, что очагами возникновения локальных коррозионных повреждений, являются крупные неметаллические включения, расположенные на внутренней поверхности труб и механические дефекты поверхности типа плен, закатов, связанные с технологией изготовления листа, из которого в последующем получают трубу.

Наряду с коррозионным воздействием, другой не менее важной причиной аварий является напряженно-деформированное состояние трубопроводов. Наиболее массовой причиной крупных аварий является коррозионное растрескивание под напряжением. Однако в последнее время наблюдаются случаи аварий, которые обусловлены минимальным воздействием коррозионной среды и сопровождаются хрупким очагом разрыва. Примером является авария 22.06.2001 г. на магистральном газопроводе Ухта – Торжок - II, Синдорского ЛПУМГ. Проведенный комплекс лабораторных исследований металла разрушенной спирально-шовной трубы (СШТ) размером 1220х10,5 мм из стали 17Г2СФ производства ВТЗ позволил выявить в очаге разрушения неоспоримые признаки, присущие хрупкому разрушению. Это множественное растрескивание металла вблизи очага разрушения, хрупкий характер излома, наличие очагового трещиноподобного дефекта, размеры которого, как показал прочностной расчет разрушающего давления, превышали допустимые. Локальная дефектность структуры стали СШТ, склонная к наводораживанию, способствовала развитию хрупких трещин.

Дефектное состояние металла газопровода на момент аварии усугубилось повышенным напряженно-деформированным состоянием трубы вследствие наличия ее упругого изгиба, который был подтвержден магнитным анализом секций труб, прилегающих к очагу разрушения.

Третья глава посвящена исследованиям коррозионных повреждений внутренней поверхности труб конденсатопроводов.

Путем откапывания конденсатопровода обследовано порядка 1 тыс. коррозионных повреждений. Из них подавляющее количество (57%) соответствует внутренним дефектам. Все трубы с внутренними повреждениями были удалены из конденсатопровода и складированы в штабелях на площадках. В процессе проведения первичного визуального контроля было обследовано около 550 труб. В результате была выбрана 41 труба с различными видами дефектов внутренней коррозии. Из поврежденных труб были отобраны трубные образцы (отрезки труб). В процессе визуально-измерительного контроля на образцах трубного материала выполнена классификация коррозионных повреждений внутренней поверхности труб, которые разделены на четыре типа: язвы, каверны, представляющие собой слияние нескольких отдельных язв, щелевая коррозия, ручейковая коррозия.

Отобранный трубный материал был исследован неразрушающими методами с целью установления зависимости местоположения внутренних коррозионных дефектов от свойств металла труб. Использовали ультразвуковой измеритель твердости УЗИТ-2М и измеритель коэрцитивной силы КРМ-Ц-К2М.

Трубный материал нумеровали, отмечая направление хода перекачиваемого конденсата. Визуально обследовали внутреннюю поверхность трубы на наличие коррозионных повреждений. Измеряли размеры отрезков труб и расположение повреждений относительно продольных и кольцевых сварных швов. Описывали характер коррозионных повреждений. На площадках (1 час по окружности циферблата) проводили по 5 измерений твердости и коэрцитивной силы, при этом датчик смещался относительно предыдущего измерения на 10-15 мм по ходу газа. В результате на одну трубу приходилось 60 замеров. В районе продольного сварного шва от него отступали не менее 50 мм, чтоб исключить влияние процессов сварки на металл трубы.

Анализ распределения твердости по сечению трубы выявил следующие закономерности (рис. 2), согласно которым трубы разделены на три группы:

а

) б)

) б)

в) г)

-

повреждения, развитые вдоль трубы, - по окружности трубы

повреждения, развитые вдоль трубы, - по окружности трубыРис. 2 Распределение твердости по окружности трубных образцов в зависимости от расстояния от продольного шва:

а) один максимум и один минимум функции (группа 1), б) один максимум и два минимума функции (группа 3), в) минимум расположен в центре трубы, г) минимум смещен от центра трубы.

- группа 1 – трубы, имеющие по одному минимуму и максимуму твердости;

- группа 2 – трубы, имеющие один минимум твердости;

- группа 3 – трубы, имеющие два минимума твердости.

В группу 1 (рис. 2, а) выделены 5 труб (19%), на 3 из которых отмечено совпадение графиков изменения твердости. Для данной группы характерно наличие минимума и максимума, которые, как правило, располагаются на 420 и 840 мм (соответственно 3 и 6 часов). Разница между максимальными и минимальными значениями в среднем составляет 20 чисел НВ. В группу 2 (рис. 2, в, г) выделены 12 труб (44%), причем данную группу можно разбить на две подгруппы с симметричным положением минимума относительно продольного шва (на 6 часов) – 7 труб и асимметричным 5 труб. При этом, в группу с симметричным распределением относятся трубы из одного штабеля, что означает то, что трубы были удалены из трубопровода из одного участка.

В то время как, в группу с асимметричным распределением попали трубы из другого штабеля, то есть другого участка трассы. Разница между минимумами составляет 20 чисел НВ, а средний диапазон изменения твердости на трубе составляет 15 чисел НВ. В группу 3 (рис. 2, б) выделены 10 труб (36%). Для группы характерно наличие двух минимумов на 420 и 1260 мм (3 и 9 часов соответственно). Диапазон изменения твердости на трубе составляет 17 чисел НВ. Для труб 2 и 3 группы характерно увеличение твердости в районе продольного сварного шва.

Отмечено, что для группы 1 характерно наличие большинства дефектов имеющих продольную ориентацию (5 дефектов из 6). Дефекты продольной ориентации приурочены к градиентам твердости, а дефект поперечной ориентации к зоне средних значений. По окружности 4 дефекта сосредоточены в зоне 700-1000 мм от края листа, и два дефекта расположены на краю у продольного сварного шва. Для группы 3 прослеживается закономерность распределения дефектов поперечной ориентации на градиентах твердости, в то время как дефекты продольной ориентации встречаются как на градиентах, так и на минимальных значениях. У трубных образцов группы 2 с симметричным расположением минимума отметим равномерное распределение дефектов по окружности без выявления особых зон и характера местоположения. У трубных образцов с асимметричным расположением минимума все дефекты расположены в середине листа, в зоне 420-980 мм от продольного сварного шва.

Таким образом, по результатам исследований можно сделать следующие выводы. Значения твердости на 12 трубах (45%) больше нормируемых величин, что приводит к снижению пластических свойств металла. Наиболее вероятно, что твердость была повышена при изготовлении сварных труб в результате деформационного наклепа, возникающего при штамповке заготовок, который не был полностью устранен последующей термической обработкой готовых изделий. Значения твердости на 15 трубах (54%) находятся в диапазоне отклонений ±5% от максимального нормируемого параметра.

Установлены группы труб с характерным распределением твердости по окружности трубы, выделенные по наличию минимальных зафиксированных числе твердости. Отмечена закономерность нахождения минимумов на расстоянии 420 и 1260 мм (3 и 9 часов соответственно) от продольного сварного шва, то есть края листа (трубной заготовки), из которого сделаны трубы. Предположено, что неравномерность физико-механических свойств по окружности сварных труб, характеризуемая вариацией твердости, может быть одной из предпосылок образования коррозионных гальванических пар (микроэлементов), связанных с упрочнением локальных зон материала при длительной эксплуатации трубопровода под нагрузкой.

Отобранный трубный материал был также исследован методом коэрцитивной силы с целью установления наличия остаточных напряжений в коррозионно поврежденных трубах. На графиках (в виде столбчатых диаграмм) представлены значения коэрцитивной силы, последовательно измеренные вдоль трубы (Нс), и затем замеры с вращением датчика на 90 º Нс, Нс1, Нс1. Средние величины Нс для каждого места измерений показаны на графиках утолщенной короткой линией.

Анализируя представленную диаграмму (рис. 3), отмечено, что по уровню структурных напряжений трубные образцы можно разделить на 2 группы. В первой группе 12 обследованных труб (43%) по величине Нс попадают в область допустимых напряжений (3,5-5,0 А/см), но 4 из них (14%) лежат в 5% области границы между допустимым и повышенным уровнями напряжений. Во вторую группу попадают 16 труб (57%), по величине Нс в диапазоне 5,0-7,0 А/см, что соответствует области повышенных напряжений. Одна труба расположена близко к границе критической области напряжений (7,0-11 А/см) со средним значением 6,8 А/см, при этом значение коэрцитивной силы напротив продольного сварного шва составляет 7,22 А/см.

Выполнено определение механических свойств и металлография 60 образцов металла коррозионно-поврежденных труб. Анализ данных выполнен таким образом, чтобы определить различия в структуре образцов, имеющих разную пластичность. Выбрано 10 образцов, отличающихся по величине относительно удлинения после разрыва: шлифы №1, 2, 5 имеют низкую пластичность (δ снижено на 12,3-33,2%), шлифы №4 и 7 имеют умеренную пластичность и шлифы №3, 6, 8 имеют высокую пластичность (табл. 1). Образцы №9 и 10 вырезаны из района глубоких коррозионных язв внутренней поверхности трубы. Диапазон изменения твердости находится в допустимых пределах, однако на образцах №1, 2 и 7 отдельные значения твердости являются повышенными для нормализованных сталей. На всех образцах загрязненность неметаллическими включениями соответствует баллу № 4-5, то есть сталь является сильно загрязненной. При приложении внешней нагрузки к материалу, неметаллические включения создают в металле локальные зоны концентрации напряжений, что вызывает локальную пластическую деформацию с дальнейшим появлением нарушений сплошности (трещин, расслаивания и т.п.).

Таблица 1

Места вырезки шлифов и механические характеристики стали

-

Номер образца

Твердость числа НВ

Временное сопротивление, МПа

Условный предел текучести, МПа

Остаточное удлинение, %

Остаточное сужение при разрыве, %

1

183-205

570

410

17,5

26

2

169-215

580

410

19,3

33

3

165-174

550

380

23,8

39

4

175-184

550

390

20,3

28

5

175-181

620

440

14,7

31

6

172-180

550

380

23,8

33

7

187-206

610

410

20,3

25

8

177-190

600

420

21,2

32

9

168-177

550

380

25,3

38

В процессе длительной эксплуатации трубопровода с переменным циклом нагружения неметаллические включения могут деформироваться, что приводит к образованию несплошностей во внутренних объемах металла. Вследствие этого нарушается целостность структуры стали, наблюдается снижение пластических характеристик. Причем, развитие несплошностей, как правило, происходит от неметаллических включений (рис. 4, а).

Следует отметить, что наибольшее число несплошностей выявлено на образцах №1, 2, 5, имеющих низкие значения относительного удлинения. Несплошности выявлены также на образцах №6 и 8, хотя они имеют характеристики, соответствующие нормативам. Это указывает на то, что дефектная структура стали располагается локально, т.е. отдельными участками. В этих зонах, по-видимому, и концентрируется развитие дефектности.

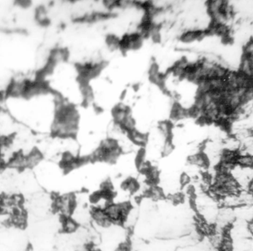

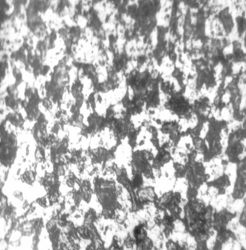

В микроструктуре, выявленной на образцах 1, 2, 5 преобладает феррит, соотношение феррита и перлита ~70:30 (рис. 4, б). Величина зерна соответствует № 7-8. Эта структура самая крупнозернистая из всех выявленных. В структуре образцов №4, 7, 9, 10 соотношение феррита и перлита ~60:40, средний размер зерна № 8-9. Самая мелкозернистая структура выявлена на шлифах 3, 6, 8 (рис. 4, в). Величина зерна №10-11. Соотношение феррита и перлита ~50:50. Данные типы структур материала были образованы вследствие различных температурно-деформационных режимов обработки трубной заготовки, то есть на стадии изготовления труб.

Известно, что от величины зерна стали зависят ее пластические характеристики: чем мельче зерно, тем пластичнее материал. Следовательно, металлографические исследования подтвердили данные о пластичности, полученные при механических испытаниях на растяжение.

Исследования образцов №9 и 10, имеющих глубокие коррозионные язвы показали, что развитие коррозионных процессов на них было инициировано за счет локального анодного растворения по механизму межкристаллитной коррозии. Видно, что анодное растворение идет вдоль искривленных феррито - перлитных полос, преимущественно по перлитной составляющей (рис. 4, г).

а) б)

в) г)

Рис. 4 Структуры коррозионно-поврежденных труб из стали 17ГС:

а) развитие несплошностей от неметаллических включений, б) крупнозернистая структура, в) мелкозернистая структура, г) анодное растворение по перлиту

Для проведения имитационных коррозионных испытаний применялись две среды, представляющие собой пробы пластовой воды, отобранной из Вуктыльского и Печоро - Кожвинского газоконденсатных месторождений. Общая минерализация проб воды изменялась в пределах 80-160 г/л, содержание хлор - ионов менялось пропорционально общей минерализации в пределах 40-80 г/л. Значения рН колебалось в пределах 5,5-7,5 единиц, имея тенденцию к подщелачиванию среды. Содержание метанола не превышало отметки 80 г/л.

Образец металла помещали в электрохимическую ячейку с тремя электродами (основным, вспомогательным, сравнения), подключенную к потенциостату, и измеряли потенциал коррозии. Первоначально снимали катодную и анодную поляризационные кривые вблизи Екор, изменяя задаваемые значения Е на 5 мВ и получая шесть точек от (Екор –15 мВ) до (Екор +15мВ). При каждом заданном значении Е фиксировали стабилизированное значение тока.

После этого снимали катодную и анодную поляризационные кривые, изменяя Е на 50 мВ от (Екор +200 мВ, Екор –200 мВ) до Екор 500 мВ, то есть получали также шесть точек кривой и фиксировали установившееся значение силы тока через необходимое для стабилизации тока время (рис. 5).

а) б)

Рис. 5 Поляризационные кривые стали марки 17ГС в воде с головных сооружений Вуктыльского НГКМ

а) 1-1' в статических условиях и 2-2' при скорости движения среды 0,5 м/с, б) 1-1' без продувки, 2-2' с продувкой СО2 (скорость движения среды 0,5 м/с).

Все значения потенциала приводили относительно нормального водородного электрода. На основании полученных данных строили зависимости I-Е и lg I-Е. Рассчитывали силу тока коррозии металла Iкор (А) и, отнеся ее к рабочей поверхности электрода S, см2, определяли плотность коррозионного тока (скорость коррозии).

Обработку полученных данных производили при помощи Exсel, в оригинальной программе обработки. Подставляя в программу полученное экспериментальное значение потенциала коррозии Екор, ЭВМ автоматически определяла значения потенциалов, при которых следует определять значения коррозионного тока. Эти значения подставляли в таблицу Exсel, и программно подбирая параметры тока коррозии металла и тока анодной и катодной поляризации, определяли теоретическую анодную и катодную кривые.

На основании опытов моделирования коррозионных повреждений, образовавшихся изнутри конденсатопроводов были сделаны следующие выводы. Из зависимостей ток-потенциал, снятых на стали 17ГС в растворах пластовых вод, отобранных с головных сооружений Вуктыльского и Печорокожвинского месторождений, установлено, что растворение стали идет с катодным контролем, при потенциалах минус 0,5-1,0 В, с кислородной деполяризацией.

Установлено, что катодная деполяризация с участием водорода воды начинается при потенциалах минус 1,1 В (нвэ). В рассматриваемых средах при потенциалах минус 1,2-1,3 В наблюдается начало выделения пузырьков водорода, что указывает на разложение воды и протекание катодного процесса с участием водорода среды. При перемешивании электролита, а также в тонких пленках электролита предельный диффузионный ток по кислороду заметно возрастает в результате уменьшения толщины влаги и увеличения скорости доставки растворенного кислорода.

Выявлено, что условия коррозии в воде и на границе раздела фаз отличаются. На границе раздела фаз из-за гидрофильности металла образуются тонкие пленки воды, подползающие под углеводороды. Доставка же реагентов в тонких пленках электролитов к поверхности металла осуществляется легче, чем в толще воды. И потому граница раздела углеводород - водная фаза служит катодом для участков металла, лежащих в водной фазе. Коррозия на границе раздела идет интенсивнее, чем на других участках.

Четвертая глава посвящена исследованию металла труб неразрушающими методами в условиях статической растягивающей нагрузки.

В ходе сравнительного анализа установлено, что из трех известных видов измерения твердости, отличающихся по величине нагрузки, прилагаемой к индентору, твердость с малой нагрузкой (ТМН) является наиболее оптимальной для оценки состояния металла нефтегазопроводов в условиях эксплуатации. С одной стороны, метод дает возможность измерять твердость отдельных структурных составляющих стали, с другой – некритичен к условиям измерения, отличающимся от лабораторных: вибрации, некачественная подготовка поверхности, высокие или низкие температуры, кривизна поверхности и т.д. Кроме этого, метод измерения с малой нагрузкой реализуется с помощью портативных ультразвуковых твердомеров, достоинством которых является простота, высокая скорость и точность измерения, обусловленная тем, что величина отпечатка измеряется под нагрузкой, а не после извлечения индентора.

В работах Е.Е. Зорина, Н.Г. Макаровой показано, что структурные изменения, происходящие в металле под действием нагрузки, можно оценить по результатам многократных измерений микротвердости. При этом определяют состояние металла в сравнении с исходным состоянием, объединяя статистические показатели в едином показателе поврежденности металла. Вместе с тем, такой подход разработан недостаточно. Во-первых, исходное распределение твердости в конкретном месте измерения установить не возможно, во-вторых, определение микротвердости, как уже упоминалось, достаточно сложно практически. В третьих, самое важное, микротвердость существенно реагирует на приложение внешних сил, что не учитывается. В общем, увеличение интервала, стандартной ошибки, среднеквадратического отклонения, дисперсии свидетельствует об увеличении разброса показаний, что может быть связано со снижением твердости наименее прочных фаз, увеличением твердости прочных участков или совместным действием обоих явлений. Анализ изменения моды, медианы, коэффициента асимметрии и эксцесса рассеяния, может указать какие процессы упрочнения или разупрочнения металла доминируют в металле при нагружении.

Для испытаний образцов на твердость с малой нагрузкой в условиях статического деформирования растяжением разработана методика, предусматривающая подготовку поверхности образца механическим полированием, пошаговое растяжение образцов с измерением в трех областях образца (в центре и по краям) твердости с малой нагрузкой в количестве 100 раз, расчет статистических показателей измеренных значений ТМН, анализ результатов испытания, в том числе сравнение полученных данных с механическими характеристиками, полученными при испытании материала до разрушения. По результатам анализа устанавливают критерии функционального состояния металла на основе статистических показателей ТМН.

Для исследования были отобраны образцы трубной стали 17Г1С различных заводов-производителей. Четыре серии образцов вырезались из фрагментов аварийных труб и труб аварийного запаса по следующим признакам: сроку эксплуатации, различным заводам – изготовителям, различным условиям эксплуатации, особенностям термообработки листа.

Испытание образцов показало, что по прочностным свойствам металл соответствует установленным требованиям (табл. 2).

Таблица 2

Механические свойства металла труб по результатам испытаний на растяжение и их регламентируемые значения

| Номер образца (срок эксплуатации трубы) | в , МПа | 0,2, МПа | 0,2/в | ,% | ,% | Е, ГПа |

| 1 (не эксплуатировалась) | 660 | 570 | 0,87 | 24 | 57 | 2,00 |

| 640 | 540 | 0,84 | 23 | 58 | 2,15 | |

| 2 (22 года) | 580 | 390 | 0,68 | 22 | 51 | 1,56 |

| 580 | 390 | 0,68 | 20 | 47 | 1,73 | |

| 3 (24 года) | 630 | 470 | 0,75 | 17 | 56 | 2,36 |

| 670 | 470 | 0,70 | 19 | 62 | 2,04 | |

| 4 (26 лет) | 860 | 630 | 0,73 | 19 | 59 | 2,12 |

| 850 | 600 | 0,7 | 17 | 56 | 1,84 | |

| Данные ГОСТ 19282-73, не менее | 510 | 345 | - | 23 | - | - |

| Данные ТУ 1104-138100-357-02-96, не менее | 588 | 441 | не более 0,9 | 20 | - | - |

У образца №4 завышены показатели предела прочности и предела текучести на 25-30% по сравнению с аналогичными показателями других образцов. Большая часть испытанных образцов, в частности образцы №2, 3, 4 не соответствуют требованиям ГОСТ 19282-73 по критерию «относительное удлинение». В качестве эталона по механическим свойствам и соответственно с отсутствием какой-либо поврежденности принят образец №1, отобранный из труб резервного запаса, не бывших в эксплуатации, который имеет высокие прочностные показатели при достаточной пластичности.

Наиболее поврежден образец №4, который характеризуется самой высокой прочностью и недостаточными пластическими свойствами, что при отсутствии данных об исходных свойствах этот факт трактуется, в том числе, и как упрочнение при длительном воздействии на газопровод деформирующей нагрузки. Выполнена металлография структуры образцов. Образцы отобраны из трех областей по сечению листа, образующего трубу: наружной поверхности, центральной части, внутренней поверхности.

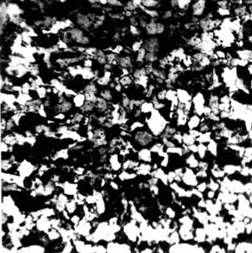

В микроструктуре образца №1 (рис. 6, а) обнаружены неметаллические включения в форме конгломератов и хрупко разрушившихся силикатов. Загрязненность неметаллическими включениями соответствует баллу №3-4. Структура феррито - перлитная, мелкозернистая. Размер зерен соответствует баллу № 8-9. Послойное исследование образца показало, что структура во внутренних объемах равномерная. Дефектов структуры не обнаружено.

В структуре образца №2 (рис. 6, б) обнаружены неметаллические включения, загрязненность включениями соответствует баллу №3-4. Структура состоит из феррита и перлита, крупнозернистая, размер зерна соответствует баллу № 5-6. Исследование структуры в 3-х сечениях показало, что структура однородная, без изменений, отмечается некоторое уменьшение содержания перлитной составляющей вблизи наружной поверхности трубы, что связано, очевидно, с влиянием температуры и обезуглероживанием. Дефекты структуры не обнаружены. Снижение количества углерода, очевидно, обусловило невысокие прочностные свойства металла образца.

Микроструктура стали образца №3 (рис. 6, в) феррито - перлитная. Величина зерна соответствует баллу №8-9. Послойное исследование показало, что структура равномерна и однородна. Загрязненность неметаллическими включениями соответствует баллу №3-4.

Микроструктура стали образца №4 феррито - перлитная, величина зерна соответствует баллу № 8-9. Структура объема образца крайне неоднородна, с наружной поверхности местами встречается закалочная структура типа мартенсит (рис. 6, г). Загрязненность неметаллическими включениями соответствует баллу №3-4. Исследование нетравленых шлифов показало наличие неметаллических включений, обнаружены строчечные оксиды, соответствующие баллу №2, а также мелкие единичные включения, балл №3.

Таким образом, методом микроанализа установлено, что исследованные пробы разделяются на три группы: равновесная феррито - перлитная структура, соответствует образцу №1 – норма, разупрочнение за счет обезуглероживания – в образце №2, упрочнение с преобладанием перлита установлено в образце №3, закалочная структура типа мартенсит местами установлена в образце №4.

а) б)

в) г)

а – образец №1, б - №2, в - №3, г - №4

Рис. 6 Микроструктура отобранных фрагментов стали, 120

На первом этапе испытания определяли ТМН на ненагруженных образцах. По каждому образцу построены полигоны распределения случайной величины (рис. 7). Установлено, что измеренные значения ТМН зависят от свойств материала: с увеличением прочности образцов положение интервалов ТМН на числовой оси смещается в область больших значений. По форме кривых статистических распределений, характеризуемых эксцессом и асимметрией, прослеживается следующая зависимость от степени пластических свойств образцов. Образцы №1 и 2 имеют положительные эксцессы, принимающие значения 0,45 и 0,57, соответственно, а образцы №3, 4 – отрицательные.

Это говорит о том, что достаточная пластичность образцов характеризуется распределением ТМН более островершинным в сравнении с нормальным, а малая пластичность – наоборот – плосковершинным графиком. Эта закономерность объясняется следующим образом.

Номинальная пластичность обусловлена равномерной мелко дисперсной структурой материала, при этом разброс ТМН невелик, а преимущественная часть выборки группируется вокруг математического ожидания ТМН, которое, контролирует фактическую прочность данного материала.

Уменьшение пластичности может быть связано с появлением в структуре неравномерности, то есть структурных составляющих, отличающихся по механическим свойствам, в том числе и по ТМН. За счет этого на границах зерен образуется существенный градиент свойств, который приводит к появлению внутренних напряжений и при приложении внешней нагрузки – нарушениям сплошности, которые существенно ограничивают пластичность и ускоряют хрупкое разрушение.

В ходе ступенчатого нагружения образцов определено, что средние значения чисел ТМН образцов, рассчитанные по выборкам на каждой ступени нагружения, слабо зависят от приложенного усилия для всех трех размеченных областей измерения ТМН (рис. 8). Тем не менее, установлен факт подобия кривых, зафиксированных по краям от центра образца (области 1 и 3). Области 1 и 3, симметричные относительно центра образца, находятся в одинаковых условиях нагружения. Следовательно, изменение свойств в данных областях под действием нагрузки будет идентично. Таким образом, измеренные значения носят не случайный характер. Т.е., изменение среднего значения связано в большей степени с внутренними факторами, например, перестройкой внутренней структуры стали, в меньшей – с внешними, такими как систематическая ошибка измерения, погрешность прибора и т.д. Так, коэффициенты корреляции между значениями ТМН первой и третьей областей для различных образцов составляют от 0,91 до 0,94, то есть, в данном случае мы наблюдаем практически функциональную связь между показателями.

а

) б)

) б)в) г)

Цифрами на графиках обозначены номера областей на образцах

Р

Область 1

Область 2

Область 3

ис. 8 Зависимость средних значений ТМН от механических напряжений в образце №1-а), 2-б), 3-в) и 4-г) в условиях одноосного растяжения

В тоже время, между значениями ТМН 1 и 2 областей или 2 и 3 областей коэффициенты корреляции составляют от минус 0,48 до +0,53.

После расчета статистических показателей вариационного ряда ТМН установлено, что наибольшую корреляционную зависимость с величиной приложенных нагрузок имеет дисперсия S2 выборки ТНМ. На рисунке 9 представлены графики зависимости дисперсии от напряжений в образце.

Напряжение в металле образца, при котором происходило начало появления полос скольжения, считали истинным пределом текучести данного образца. В результате получены физические (истинные) пределы текучести, составляющие: для образца №1 – 430 МПа, №2 – 380 МПа, №3 – 440 МПа, №4 – 480 МПа. Данные величины несколько меньше условного предела текучести металла образцов, установленного в результате испытания на растяжение.

а

) б)

) б)в) г)

Рис. 9 Зависимость дисперсии вариационного ряда ТМН от механических напряжений в образце №1 – а), 2 – б), 3 – в), 4 – г)

Пунктирной линией показано напряжение, соответствующее появлению полос скольжения

Таким образом, установлено, что дисперсия выборки твердости при малых нагрузках на начальном этапе нагружения увеличивается с ростом одноосных растягивающих нагрузок на неповрежденных образцах и уменьшается на поврежденных. При достижении напряжений в металле, соответствующих порогу появления полос скольжения, происходит скачкообразное увеличение дисперсии ТМН.

В области упругих деформаций зависимость изменения средней дисперсии аппроксимирована уравнениями: Для образца №1 s=0,811×S2-121,7;

№2 s=0,99×S2 - 229,8; №3 s= - 0,791×S2 + 577,36; №4 s= - 13,82×S2 + 2489,2.

Общий вид зависимости описывается выражением: s=К×S2 – N, где К и N – коэффициенты, зависящие от прочностных свойств металла.

Если связать коэффициенты К и N с пределом прочности каждого образца (рис. 10), то, общая зависимость одноосных растягивающих напряжений от дисперсии выборки ТМН для исследуемой стали, описывается уравнением:

=S2(-210-4 в2 + 0,232в - 66,99)+ 10,27 в - 6409,5.

а) б)

Рис. 10 Зависимость коэффициентов К (а) и N (б) от временного

сопротивления разрыву

Механизм изменения ТМН металла под действием нагрузки заключается в следующем. При механическом нагружении материала происходят сложные процессы изменения дислокационной структуры. В силу того, что структура поликристаллических конструкционных сталей гетерогенна, разные элементы (участки) трубопровода имеют различные характеристики механических свойств, разную сопротивляемость деформациям. Поэтому, в ходе нагружения конструкция деформируется неоднородно, что приводит к неоднородности распределения дислокационных систем и нарушений. В одном в месте с наибольшей концентрацией дислокаций материал разупрочняется, что приводит к уменьшению ТМН. В другом - может упрочняться за счет блокирования дислокаций различными границами, что, напротив, приводит к увеличению ТМН.

Таким образом, на каждом шаге нагружения возможно чередование процессов упрочнения-разупрочнения, которые можно идентифицировать по величине коэффициента асимметрии вариационного ряда измеренных значений ТМН. Среднее значение коэффициента асимметрии показывает, какой процесс доминирует при нагружении материала: если разупрочнение, то пластические свойства высокие, если упрочняется, то низкие, т.к. упрочненные структуры не позволят развиваться пластической деформации.

Следовательно, исследуя асимметрию плотности распределения ТМН относительно нормального распределения в ходе нагружения, без разрушения можно установить преимущественный потенциальный механизм разрушения металла и, соответственно, его пластические свойства. Далее было рассчитано среднее значение коэффициента асимметрии за полное время поэтапного нагружения и получена зависимость от относительного удлинения для исследуемых образцов: =- 0,07+1,56.

П

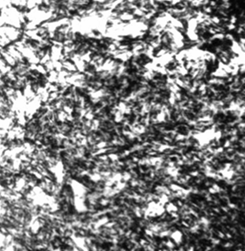

ятая глава посвящена методологии прогнозирования ресурса надземных трубопроводов на основе комплексного испытания металла тонкими металлофизическими и неразрушающими методами исследований. Системный подход определения и прогнозирования ресурса металла состоит из трех исследовательских этапов. На первом этапе определяют поврежденность структуры при имитационных испытаниях на лабораторном стенде. Образцы металла данной марки стали подвергают различной степени искусственного старения и, далее, механическим испытаниям с одновременным воздействием статической и циклической нагрузок. Испытания выполняются в несколько временных шагов. После каждого шага определяют поврежденность по параметрам метода релаксационных испытаний. Степень старения устанавливают методом электронной микроскопии на основе исследования образцов поверхностного слоя материала.

ятая глава посвящена методологии прогнозирования ресурса надземных трубопроводов на основе комплексного испытания металла тонкими металлофизическими и неразрушающими методами исследований. Системный подход определения и прогнозирования ресурса металла состоит из трех исследовательских этапов. На первом этапе определяют поврежденность структуры при имитационных испытаниях на лабораторном стенде. Образцы металла данной марки стали подвергают различной степени искусственного старения и, далее, механическим испытаниям с одновременным воздействием статической и циклической нагрузок. Испытания выполняются в несколько временных шагов. После каждого шага определяют поврежденность по параметрам метода релаксационных испытаний. Степень старения устанавливают методом электронной микроскопии на основе исследования образцов поверхностного слоя материала. Получают зависимости поврежденности структуры от времени испытаний. На втором этапе определяют поврежденность структуры материала трубопровода в полевых условиях. Отбирают материал трубопровода. Определяют поврежденность структуры по параметрам релаксационных испытаний и степень старения методом электронной микроскопии. Подвергают образцы имитационным испытаниям, доводя до разрушения. Результаты испытаний сопоставляются с результатами испытаний, полученными на лабораторном стенде. Получают зависимость поврежденности структуры металла на текущем шаге испытаний от параметров методов НК.

Применяют методы НК в полевых условиях, по полученной зависимости судят о поврежденности материала трубопровода.

На третьем этапе определяют ресурс действующего газопровода. По кривой зависимости Рn=f() по текущей поврежденности устанавливают время разрушения образца для данной степени старения при проведении имитационных испытаний – р и время испытания для текущей меры повреждения – к.

Ресурс определяют из соотношения: , (1)

где Тк – время эксплуатации до момента контроля, лет, Т – ресурс, лет,

Представлены результаты экспериментального исследования структурного состояния материала и характера накопления повреждений в структуре металла труб в процессе эксплуатации газопровода.

Выполнено обследование газопровода Ухта–Войвож, эксплуатирующегося 52 года в северных условиях, с целью выделения потенциально-опасных участков (ПОУ) по напряженно-деформированному состоянию (НДС), возникающему вследствие неработоспособности опор, а также получения трубного материала для оценки текущей поврежденности металла экспериментальными методами.

Для анализа НДС газопровода вычислялись следующие параметры: кольцевые напряжения кц; продольные напряжения пр; эквивалентные напряжения экв. Изгибные напряжения определялись по профилю упругой линии газопровода, зарегистрированной в результате геометрического нивелирования трубопровода в контрольных точках. Положение упругой линии трубопровода определялось с целью оценки степени изменений НДС в зависимости от температуры, что характеризует циклические нагрузки.

Из газопровода отобран трубный материал из наиболее нагруженных по НДС участков. Определен химический состав стали спектральным методом (ГОСТ 18895). Основной металл представлен полуспокойной рядовой сталью Ст2пс. На неполную раскисленность при выплавке жидкой стали указывают низкие значения концентрации алюминия в пределах 0,009%. Выявлено повышенное содержание цветных примесей (более 0,3% в сумме). Следовательно, исследуемый материал является рядовой конструкционной сталью невысокого по современным требованиям чистоты металлургического качества, содержащей повышенное содержание газов.

Микроструктура стали, исследованная методом оптической микроскопии (ГОСТ 5639-82), феррито – перлитная, крупнозернистая, величина зерна соответствует баллу №5-6. В структуре выявлены неметаллические включения в форме конгломератов, загрязненность включениями соответствует баллу № 3-4. Послойное исследование металла показало, что структура во внутренних объемах равномерная, без существенных изменений. Дефектов структуры в виде трещин, расслоений, несплошностей не обнаружено. Существенных отличий в исходной структуре и после эксплуатации не выявлено.

Механическим испытаниям на растяжение (ГОСТ 1497-84) подвергнуто 50 образцов. Установлено, что предел текучести повысился в среднем на 5,5%, а относительное удлинение снизилось на 7,7% по сравнению с аналогичными параметрами металла в исходном состоянии. Показатели испытаний отвечают требованиям норматива для данной группы стали. При этом, служебные свойства металла зоны сварного шва снижены более существенно в сравнении с основным металлом, что, связано с термическим влиянием сварки с последующим естественным старением. По увеличению анизотропии механических свойств в сравнении с исходным состоянием сделан вывод о влиянии НДС трубопровода на процесс структурных изменений.

Вместе с тем, результаты механических испытаний не позволяют прогнозировать изменение служебных свойств материала, оставляя открытым вопрос об определении остаточного ресурса.

Для решения задачи определения ресурса выполнялись имитационные испытания образцов металла с различной степенью старения, смоделированной воздействием растягивающей нагрузки до деформации 1,5% и температуры 100, 150, 200С в течение 2ч.

Элементы тонкой структуры металла идентифицировались методом ЭМ (рис. 11). На качественном уровне степень старения определяется по наличию дислокационных ячеек (первая степень), образованию полигональных стенок дислокаций (вторая степень), выделению вторых фаз (третья степень).