Материаловедческие критерии оценки надежности металла, методы прогнозирования ресурса газотранспортных систем

| Вид материала | Автореферат |

| В седьмой главе Общие сведения о трубопроводах Результаты расчета отклонений трубопроводов от горизонтальности |

- Учебная программа по дисциплине надежность информационных систем краснобаев, 44.62kb.

- Методика оценки надежности работы энергообъединений, оснащенных устройствами ограничения, 122.08kb.

- Его использованию при задании требований, разработке, оценке и сертификации продуктов, 762.5kb.

- Критерии оценки реферата, 8.29kb.

- Критерии и методы оценок использования информационных систем и технологий dorokhov, 125.26kb.

- Исследование возможностей применения методов и средств интегрированных экспертных систем, 28.11kb.

- Тематика курсовых работ по дисциплине «Прогнозирование и планирование в условиях рынка», 60.93kb.

- Оптимизация надежности, 190.04kb.

- Волгоградская Государственная Сельскохозяйственная Академия Описание проекта Название, 116.11kb.

- Надежность систем. Общие понятия и определения основы расчета надежности систем. Общие, 54.06kb.

1 мкм

а)

б)

1 мкм

1 мкм

в)

г)

Рис. 11. Дислокационная структура Ст2пс:

а) полиэдрическое зерно феррита, исходное состояние; б) ячеистая структура, первая стадия старения; в) полигональные стенки дислокаций, вторая стадия старения; г) выделения на дислокациях, третья стадия старения

Разработаны количественные критерии оценки дислокационной структуры на основе следующих параметров: скалярной плотности дислокаций, степени неоднородности распределения дислокаций, плотности стенок дислокаций, степени блокировки дислокаций примесными атомами внедрения.

Классификация позволила установить степени старения фактического материала (основного металла и зоны сварного шва трубопровода).

Выполнены испытания, имитирующие максимальные эксплуатационные (статические и циклические) нагрузки. Испытано 20 образцов. Установлены зависимости накопления меры повреждений в структуре металла, рассчитанной по параметрам метода релаксационных испытаний, от времени имитационных испытаний для трех степеней старения, имеющие вид: Р0=0,01е0,21, для исходного состояния; Р1=0,07е0,15, для первой степени; Р2=0,11е0,165, для второй степени; Р3=0,17е0,19, для третьей степени старения.

Для нахождения общей для всех степеней старения n зависимости вида Р=f(, n) определялись функции коэффициентов K и M при аппроксимирующей функции Р=КеM. Установлено, что общая зависимость поврежденности металла Р от времени испытания описывается выражением:

Р=(0,052n+0.012)exp[(-0,011n3+0,07n2-0,12n+0,21)] (2)

Основным недостатком релаксационного метода испытания при определении поврежденности структуры является необходимость вырезки образцов из трубопровода. Одной из задач исследований являлось получение зависимостей параметров методов НК от режимов испытания с целью их последующего использования непосредственно на трубопроводе. Установлено, что ведущими повреждающими факторами, контролирующими изменения в структуре металла надземного трубопровода, являются старение, усталость и напряженное состояние, поэтому были выбраны методы НК, чувствительные к данным состояниям. К ним относятся магнитный метод измерения коэрцитивной силы, измерение микротвердости и рентгеноструктурный метод. В результате испытаний получены зависимости анизотропии коэрцитивной силы (АКС) Нс от величины статической нагрузки и степени старения металла:

Нс=-0,00012+K+M, (3)

где К и М коэффициенты, зависящие от степени старения n:

K= 5,310-3n3+0,023n2+0,02n+0,038; M= 0,16 n2–0,6n+1,13,

а также абсолютных значений коэрцитивной силы Нс, измеренной перпендикулярно оси нагружения, от количества циклов до разрушения образца N:

Нс= (0,016 n + 1,98)N + 0,01 n + 7,6 (4)

Установлена линейная тенденция возрастания микронапряжений вн в металле, регистрируемых по параметрам рентгеноструктурного метода в зависимости от степени старения, описываемая выражением:

вн=19,3 n + 18, при R2=0,965 (5)

Получены номинальные значения микронапряжений, характеризующие исходное состояние и последовательные стадии старения и составляющие 15, 43, 52, 77 МПа соответственно.

Технология имитационных испытаний и методы НК в исследовании поврежденности структуры металла, позволили установить зависимости между показаниями методов НК, по которым определяется критерий поврежденности, и состоянием структуры материала:

- «внутренние напряжения – степень старения»;

- «напряженное состояние – коэрцитивная сила»;

- «стадии усталости– микротвердость»

Таким образом, разработана система параметров экспериментальных методов материаловедения, расчетных методов и методов НК, достаточная для определения поврежденности структуры материала и ресурса трубопроводов.

Для оценки соответствия модели имитационных испытаний реальному процессу накопления поврежденности в структуре металла трубопровода при эксплуатации проведены испытания образцов фактического трубного материала.

Выполнены релаксационные испытания образцов. Установлено, что значения предела макроупругости материала 0 составляют 116 МПа для зоны сварного шва и 129 МПа для основного металла. Методом ЭМ определена степень старения образцов. Рассчитаны значения текущей поврежденности образцов, составляющие 48,5% для металла зоны сварного шва (вторая степень старения) и 36,9% для основного металла (первая степень старения). Образцы доведены до разрушения.

Результаты испытаний образцов совмещены с зависимостью Рn=f(), которая получена при имитационных испытаниях на лабораторном стенде

(рис. 12).

Рис. 12. Зависимости поврежденности структуры

материала от времени испытания:

1, 2, 3 – для первой, второй, третьей степени старения соответственно; 4 – для исходного состояния; 5, 6 – для основного металла и зоны сварного шва соответственно.

Очевидно, что зависимости удовлетворительно коррелируют, что подтверждает соответствие модели имитационных испытаний. Время испытания до разрушения лабораторных образцов и образцов трубного материала различается на 6,8% для образца зоны сварного шва и на 3,3% для образца основного металла.

Таким образом, точность определения времени до разрушения образца и, соответственно, ресурса увеличивается с увеличением степени структурных изменений в материале, что, безусловно, повышает достоверность определения ресурса на завершающей стадии эксплуатации.

Ресурс материала трубопровода, определенный из соотношения (1), составляет 80,8 (83,2) лет для основного металла и 75,1 (81,5) лет для зоны сварного шва (в скобках указан ресурс, рассчитанный по результатам испытаний фактического трубного материала).

Таким образом, искусственная трансформация структуры материала при имитационных испытаниях приводит к более существенному изменению механических свойств в сравнении с естественным процессом старения, а оценка ресурса при этом более консервативна. Тем не менее, модель работоспособна, а запас по ресурсу, полученный на фактическом материале, гарантирует надежность эксплуатации.

На данном газопроводе применено техническое решение продления ресурса. Очевидно, что процесс накопления повреждений в структуре носит необратимый характер. Поэтому ресурс объекта может быть продлен только за счет снижения скорости накопления повреждений, что достигается уменьшением величины квазистатической нагрузки. Эта нагрузка, включающая асимметричный цикл нагружения, контролирует процессы усталости металла и деформационного старения. Изменение параметров нагружения и контроль за нагруженностью приведет к изменению скорости накопления повреждений.

На практике такое изменение возможно снижением величины изгибных напряжений и амплитуды их изменения во время эксплуатации в результате корректировки упругой линии трубопровода на имеющихся опорах, восстановлением работоспособности поврежденных опор, а также установкой дополнительных опорных элементов.

Математическое моделирование упругой линии трубопровода и расчет НДС программным пакетом «Cosmos/M» на примере одного из участков показало, что оптимальным является снижение эквивалентных нагрузок с 245,2 до 175,6 МПа. Уменьшить циклические нагрузки в течение года с 52 до 15,6 МПа можно установкой двух дополнительных опор. При этом минимальный остаточный ресурс трубопровода, по результатам испытаний со скорректированными условиями нагружения, увеличился по сравнению с первоначальными условиями с 29,5 до 43,9 лет, т.е. был продлен в 1,5 раза.

В шестой главе разработана и реализована на ряде объектов методика стендовых полномасштабных испытаний деталей и элементов трубопроводов с имитацией эксплуатационных воздействий и определением ресурса.

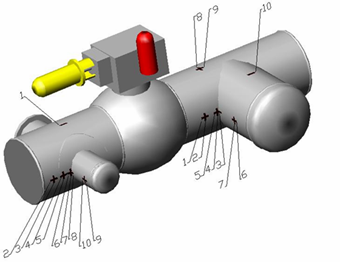

Первый объект - комбинированный узел, сваренный из элементов трубопроводной обвязки газоперекачивающих агрегатов диаметром 720 мм, включая тройниковые соединения (рис. 13). Марка стали 20К.

Рис. 13Эскиз комбинированного узла (вынесены номера тензорезисторов, в пределах узла – номера точек измерения ТМН)

8

6

5

7

1

2

3

4

Узел нагружали внутренним давлением. Напряжения в различных участках узла определялись тензорезисторами. Наибольшие напряжения возникали в местах сопряжения труб тройникового соединения в точках 3 и 6. Установлено, что с увеличением давления и напряжений в металле узла, дисперсия ТМН также увеличивается (рис. 14).

Рис. 14 Зависимость дисперсии ТМН от эквивалентных напряжений

При воздействии циклического подъема-сброса давления до 8,8 МПа (500 циклов) в точках 3 и 6, узла, дисперсия ТМН скачкообразно увеличивалась с 100-200 до 1500-2000 и не возвращалась в исходное состояние после снятия нагрузки. Также была выявлена чувствительность дисперсии ТМН к действию перегрузочного давления 15,8 МПа.

Установлено, что после сброса давления дисперсии ТМН в точках 2, 5 и 8 показали изменение состояния металла, несмотря на то, что только в точке 2 расчетные напряжения превысили минимальный условный предел текучести стали 20К, что подтверждает правильность критериев оценки НДС по ТМН, полученных в лабораторных условиях.

Второй объект – трубная секция длиной 162 м, составленная из труб диметром 1420 мм и толщиной стенки 21,6 мм. Плеть располагалась на двух земляных призмах и прогибалась под собственным весом. На верхней образующей плети были отмечены семь точек контроля: пять в месте сжатия металла, две в месте растяжения (рис. 15).

Рис. 15 Эпюра изгибных напряжений

(пунктирными линиями показано положение мест измерений ТМН)

Далее призмы срезались, плеть занимала прямолинейное положение, и изгибные напряжения снимались. В результате установлено, что напряжения сжатия также вызывают увеличение дисперсии ТМН, аналогичное напряжениям растяжения (рис. 16).

Рис. 16 Зависимость изменения дисперсии ТМН от величины изгибных напряжений в трубной секции

В седьмой главе представлены примеры практического внедрения методологии оценки и продления ресурса газопроводов на ряде промышленных объектов.

Большой объем исследований проведен на технологических газопроводах компрессорных станций (КС) ООО «Севергазпром», всего обследовано 12 КС. Основной целью исследований является определение технического состояния технологических трубопроводов обвязки (ТПО) нагнетателей газа и проверки соответствия механических свойств металла критериям возможности продления ресурса. В данной работе представлен пример реализации исследований на надземных трубопроводах обвязки газоперекачивающих агрегатов компрессорных станций КС-15 Нюксенского ЛПУ МГ и КС-16 Юбилейного ЛПУ МГ ООО Севергазпром (табл. 2).

Таблица 2

Общие сведения о трубопроводах

| Наименование объекта | Дата ввода объекта | Срок эксплуатации (на 2007 г.) | Диаметр, мм | Давление, МПа |

| ТПО цеха №1 | 1972-1974 г. | 33-35 лет | 720 | 5,4 |

| ТПО цеха №2 | 1976 г. | 31 год | 720 | 5,4 |

| ТПО цеха №3 | 1977 г. | 30 лет | 1020 | 7,4 |

| ТПО цеха №4 | 1981 г. | 26 лет | 1020 | 7,4 |

Для достижения поставленной цели осуществлялось натурное обследование технологических трубопроводов и анализ величины напряженно-деформированного состояния трубы исходя из пространственного положения трубопровода. В качестве исходной информации при проведении обследований использовали результаты первичного диагностического обследования (паспортизации), показавшие, что надземные трубопроводы на опорах имеют изгиб. Прогибы и уклоны отдельных участков трубопроводных обвязок превышают предельные величины, установленные нормативными документами. Часть опор трубопроводных обвязок нагнетателей не работоспособна вследствие наличия зазоров между нижней поверхностью трубы и контактной поверхностью опоры.

Выполнены следующие виды исследований:

- анализ пространственного положения трубопроводов с выявлением непрямолинейных участков путем снятия высотных отметок верха трубы с помощью нивелирования;

- оценка работоспособности опор путем их визуального осмотра;

- выбор объектов (контрольных точек) для измерений коэрцитивной силы и ТМН в местах трубопроводной обвязки, которые имеют максимальные величины отклонений от горизонтального положения или неработоспособные опоры;

- расчет напряженного состояния трубопроводов на основе данных нивелирования и измерение магнитных свойств металла, которые связаны с напряжениями;

- оценка состояния и выявление накопленной поврежденности в структуре металла методом ТМН;

- анализ эксплуатационной надежности трубопроводной обвязки нагнетателей по совокупности результатов исследований;

- оценка возможности безопасной эксплуатации и необходимости проведения ремонтных мероприятий по снижению НДС обследованных трубопроводов.

Анализ полученных результатов показывает (табл. 3), что трубопроводная обвязка нагнетателей КС-15 имеет 75 участков общей протяженностью 325,5 м со сверхнормативными уклонами (более 10 мм/м).

Таблица 3

Результаты расчета отклонений трубопроводов от горизонтальности

| Номер КС | Наименование объекта | Негоризонтальные участки | |

| Число участков | Длина участков, м | ||

| КС –15, Нюксенская | ТПО цеха №1 | 5 | 24,4 |

| ТПО цеха №2 | 16 | 74,9 | |

| ТПО цеха №3 | 41 | 180,4 | |

| ТПО цеха №4 | 4 | 14,8 | |

| КС –16, Юбилейная | ТПО цеха №1 | 24 | 49,9 |

| ТПО цеха №2 | 18 | 48,6 | |

| ТПО цеха №3 | 8 | 28,5 | |

| ТПО цеха №4 | 10 | 35,0 | |

Уклоны трубопроводов на этих участках составляют 10,4 – 78,9 мм/м. Максимальный уклон величиной 78,9 мм/м зарегистрирован на выходной линии нагнетателя Н36.

Следует отметить, что начальные участки ТПО нагнетателей цеха №4 КС-15 протяженностью около 15 м имеют уклоны до 63,5 мм/м, однако такое положение трубопроводов предусмотрено проектом и обеспечивается разной высотой установленных опор.

В направлении наклонных участков некоторая тенденция просматривается только на ТПО цеха №3. Здесь, как правило, трубопроводы наклонены к подземным коллекторам. В остальных случаях какая-либо определенная закономерность не наблюдается.

Следует отметить, что на ТПО нагнетателей нередко встречаются точки «перелома» оси, в которых меняется направление уклона трубы. Наиболее выражены такие участки на обвязке нагнетателей: Н11; Н14; Н24; Н25; Н38; Н39; Н40. Трубопроводная обвязка нагнетателей КС-16 имеет 63 участка общей протяженностью 169,8 м с отклонениями от горизонтальности. Уклоны трубопроводов на этих участках составляют 10,0 – 76,0 мм/м. Максимальный уклон величиной 76,0 мм/м зарегистрирован на выходной линии нагнетателя Н23.

Из представленных результатов следует, что наибольше число негоризонтальных участков трубопроводов установлено в цехе №3, КС-15, протяженность 180, 4 м, и в цехах №1 и №2, КС-16 протяженность 49,9 м и 48,6 м, соответственно. Данные объекты выделены для последующего контрольного тестирования величины напряжений по коэрцитивной силе и состояния материала по ТМН.

В связи с тем, что информация о положении трубопроводов после монтажа отсутствует, то зафиксированное положение может являться как следствием деформации опор и подземных коллекторов в процессе эксплуатации, так и следствием несоосности стыкуемых элементов и отклонения высотных отметок верха опор от проектных значений в процессе выполнения строительно-монтажных работ.

Оценочным критерием в вышеназванной ситуации является напряженное состояние элементов трубопроводной обвязки. Если имеет место первый случай – деформация трубопроводов в процессе эксплуатации, то на участках со значительными уклонами и прогибами уровень напряжений должен быть существенно выше, чем на прямолинейных участках. При втором варианте не должно наблюдаться существенных отличий в напряженном состоянии трубы, ни на участках с уклонами и прогибами, ни на прямолинейных участках.

Таким образом, для выяснения причины возникновения имеющихся уклонов, прогибов и степени их опасности был выполнен расчет и прямые измерения НДС методом коэрцитивной силы и состояния металла методом ТМН.

Магнитным методом оценки напряженного состояния установлено, что недопустимые напряжения отсутствуют, на отдельных участках зафиксированы напряжения 150-180 МПа. Цель применения метода ТМН - оценить свойства металла в местах с максимальными напряжениями. Установлено, что обследованные точки характеризуются повышенными величинами дисперсии ТМН, составляющими более 400, что связано с влиянием механических напряжений. Недопустимых величин напряжений, а также фактов перегрузки металла в ходе эксплуатации не установлено. Сравнение результатов измерения ТМН и коэрцитивной силы показало, что между ними существует корреляционная связь (рис. 17).

Рис. 17 Зависимости дисперсии ТМН от АКС и напряжений в металле трубопроводов КС-15

Коэффициент корреляции, рассчитанный между двумя массивами данных «дисперсия ТМН» - «анизотропия коэрцитивной силы (АКС)» составляет 0,856.

Эффективность проекта продления ресурса надземных технологических трубопроводов КС состоит в следующем. Оценка технического состояния надземных трубопроводов обвязки КС, показала, что на компрессорных станциях ООО «Севергазпром» показал, что в среднем каждая КС имеет 45 участков требующих реконструкции вследствие наличия предполагаемых зон упругопластической деформации. Переход уровня напряжений из упругой области деформаций в пластическую опасен необратимыми изменениями, происходящими в структуре металла труб. Металл упрочняется и теряет пластические свойства. При этом во время дальнейшей эксплуатации высока вероятность спонтанного хрупкого разрушения трубопровода даже при незначительном варьировании его напряженного состояния.

Существующий порядок реконструкции таких участков чрезвычайно затратен, так как связан с необходимостью остановки транспортировки газа с его выбросом в атмосферу, вырезки фрагмента трубопровода и установки новых труб.

По результатам измерения методом ТМН установлено, что в среднем только в двух случаях на одной компрессорной станции напряжения в стенке трубопровода превышают регламентируемые величины, не выходя при этом за область упругих значений. Применение метода оценки функционального состояния металла трубопровода, позволит неразрушающим способом определять механические свойства металла, его напряженное состояние и назначать план предупредительных мероприятий для возможности дальнейшей безопасной эксплуатации трубопровода.

Внедрение данного проекта в ООО «Севергазпром» на 12 действующих компрессорных станциях принесло ежегодный доход порядка 50 млн. руб.