Основы технологии производства электротранспорта

| Вид материала | Лекции |

- Примерные программы Специальные дисциплины примерная программа дисциплины основы сельскохозяйственного, 1349.6kb.

- 6М071300 Транспорт, транспортная техника и технологии По дисциплине – «Основы технологии, 110.86kb.

- Вопросы для подготовки к экзамену по дисциплине: «Основы технологии производства, 31.12kb.

- «Подъемно-транспортные, строительные, дорожные машины и оборудование», 14.82kb.

- Темы курсовых работ по курсу «Основы строительного производства» для студентов направления, 11.2kb.

- К рабочей программе учебной дисциплины, 23.79kb.

- Курс Код Факультет, наименование направления подготовки (специальности) Перечень, 130.47kb.

- Программа дополнительного образования при кафедре Технологии строительного производства, 173.05kb.

- М. В. Ломоносова Кафедра экономики и организации производства И. А. Назарова Основы, 599.04kb.

- Вопросы к курсовому экзамену по фармацевтической технологии заводского производства, 113.84kb.

Функциональным называют такое направление конструирования, когда конструктор ограничивает себя только техническими условиями потребителя и внутри этих ограничений может выбирать произвольную схему конструкции и произвольные формы деталей.

Все размеры конструктор выбирает исходя из расчетов или конструктивных (по большей части технологических) соображений и ничем другим не ограничивается. Такой принцип конструирования имеет ряд недостатков: многообразие конструкций одного назначения, затруднительность применения комплексной механизации и автоматизации (из-за мелкосерийности изделий), большое количество оригинальных (заново спроектированных) деталей, большой срок проектирования и освоения выпуска, затруднительность внедрения при ремонте индустриальных методов ( поточных форм, агрегатного метода). Этот принцип проектирования практически не применяется в настоящее время.

В основе нормализованного принципа конструирования лежит нормализация - ограничение числовых величин параметров машиностроительной продукции рядами разрешенных или предпочтительных чисел, построение которых подчиняется определенным закономерностям. При таком подходе резко сокращается рок проектирования и освоения выпуска, повышается серийность производства (возможность перехода к крупносерийному и массовому производству), возможность специализации производства и широкого кооперирования, повышение надежности машин, резкое удешевление производства за счет высокой механизации и автоматизации, облегчение эксплуатации и резкое повышение эксплуатационной надежности и экономичности, возможность внедрения индустриальных методов ремонта.

Нормадизация распространяется :

1.на выбор разрешенных количественных и качественных характеристик машиностроительной продукции - мощность, скорость, уровень напряжения и др.; 2. Номенклатуру и допуски на характеристики материала; 3. Выбор размерных характеристик деталей машин - диаметров, радиусов, длин, углов, резьб, допусков и припусков на обработку, посадок и т.д.; 4. Номенклатуру деталей соединительного, обслуживающего и установочного назначения - крепежа, фитинтов, кнопок, маховичков и др.; 5. Принципы конструирования деталей и сборочных единиц специального назначения - колесные пары, буксы, тяговые двигатели, аппараты и др.

При таком принципе конструирования необходимо использовать достижение в отрасли с применением знаний из теории механизмов и машин (ТММ) , деталей машин, теории прочности, теоретической механики и теории сопротивления материалов, электротехники и др.

Контрольные вопросы:

1. Какие существуют принципы конструирования?

2. Почему не применяется функциональный признак конструирования?

3. Каковы положительные признаки нормализованного конструирования?

2.2. Методы нормализованного конструирования

Специфическими методами нормализованногого конструирования, помимо методов анализа, синтеза и преобразования, являются конструктивная преемственность, выборочная унификация, модефикация, агрегатирование, секциоинрование и универсализация.

Конструктивная преемственность (внутрипроектная унификация) - предусматривает использование при проектировании предшествующего опыта в машиностроительной отрасли и смежных областях.

Нормативные документы ГОСТ, методики расчетов, инструкции, различные справочники и др. Любое новое изделие - итог работы конструкторов нескольких поколений.

Пример.

Совершенствование конструкции системы вентиляции тягового двигателя от электровоза серии К до ВЛ85.

Что дает конструктивная преемственность - сокращение сроков проектирования и освоение выпуска, повышение технологичности и надежности, снижение стоимости производства, повышение серийности выпуска деталей и узлов за счет снижения их номенклатуры, возможности расширения специализации и кооперирования.

Выборочная унификация предусматривает создание единых серий машин, узлов и деталей для применения на подвижном составе различного назначения.

Пример.

Создание на НЭВЗ вспомогательных машин переменного тока унифицированной серии из-за особенностей питания.

Позволяет как и предыдущий метод расширить специализацию и кооперирование, серийность выпуска узлов оборудования.

Модификация (модификационная унификация) - метод конструктивной доработки машин для расширения области их эксплуатационной пригодности, приспособления к другим условиям работы или требованиям без изменения основной конструкции с целью получения нового качества при минимальных производственных затратах.

Пример.

Применение специальных материалов для работы в различных климатических условиях(тропическом климате и в условиях Крайнего Севера) таких свойств материалов как хладостойкость, биологический износ и др.

Агрегатирование - принцип конструирования машин различного назначения из одних и тех же нормализованных деталей, узлов и блоков.

Пример.

Выпуск электропневматических контакторов на базе ПК-301, когда к нему добавляют отдельные детали.

Секционирование - один из вариантов агрегатирования заключается в разделении конструкции на отдельные элементы - секции (модули).

Пример.

Электропоезд, состоящий из различного набора отдельных секций.

Универсализация - общий принцип конструирования, преследующий цели расширения функций и области применения машин.

Пример.

Создание грузо-пассажирских электровозов, двойного питания и др.

Этот метод позволяет расширить возможности эксплуатации, но с другой стороны повышает его стоимость и снижает экономическую эффективность.

Противоположностью универсализации является специализация - принцип максимального приспособления конструкции к выполняемым функциям с целью получения наивысшей производительности или другой полезной отдачи.

Как видим, процесс конструирования ЭТ сложный и диалектически противоречивый процесс со многими неизвестными.

Контрольные вопросы:

1. Что такое конструктивная преемственность?

2. Что дает выборочная унификация?

3. За счет чего сокращается стоимость изготовления и эксплуатации ЭТ при применении агрегатирования?

4. Как Вы понимаете принцип универсализации?

2.3. Методика машиностроительной нормализации

Основу машиностроительной нормализации составляют ограничения, вносимые ГОСТ, ОСТ, РСТ и СТП, которые в свою очередь учитывают числовые ряды различных параметров. Так за основание числовых рядов разрешенных параметров ГОСТов в соответствии с международной десятичной системой мер принимают числа кратные 10, т.е. 1; 0,1; 0,01; 10; 100 и т.д.

ГОСТ 8032-56 "Предпочтительные числа и ряды предпочтительных чисел" разрешает применение пяти рядов предпочтительных чисел (ряды R5, R10, R20, R40 и R80, последний - в порядке исключения) со знаменателями, равными соответственно

;

;  ;

;  ;

;  и

и  . Эти ряды называют пятым, десятым, двадцатым, сороковым и восьмидесятым соответственно. Каждый член этих рядов округляют до +1%.

. Эти ряды называют пятым, десятым, двадцатым, сороковым и восьмидесятым соответственно. Каждый член этих рядов округляют до +1%. Тогда пятый ряд от 1:10 будет иметь вид 1,0; 1,6; 2,5; 4,0; 6,3; 10. Каждый последующий ряд будет раширяться за счет добавления дополнительных сленов. Так десятый ряд будет иметь вид 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,8; 8,0; 10.

Пример

Сечения электромонтажных проводов и кабелей имеют следующие сечения в

; 0,5; 0,75; 1; 1,2; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 16; 25; 35; 50; 70; 95; 120; 150; 185; 240; 300; 400.

; 0,5; 0,75; 1; 1,2; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 16; 25; 35; 50; 70; 95; 120; 150; 185; 240; 300; 400.Конструктор учитывает это к примеру при расчетах допустимых длительных токов для соответствующих типов проводов и кабелей.

Технически целесообразная нормализация (ограничение номенклатуры) материалов дает возможность резко упростить разнотипность парка технологического оборудования и повысить его загрузку, при этом нормализации подвергаются все материалы, применяемые в конструкции ( листовой прокат; фасонный прокат черных и цветных металлов; детали крепежа и т.д.).

Степень нормализации оценивается коэффициентом нормализации

где

- количество деталей, размеров, подвергнутых нормализации;

- количество деталей, размеров, подвергнутых нормализации;  - общее их количество.

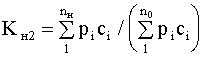

- общее их количество. Более полно оценку степени нормализации можно произвести расситав коэфициент экономической эффективности нормализации

где

- программа выпуска деталей i-го наименования;

- программа выпуска деталей i-го наименования;  - стоимость i-й детали.

- стоимость i-й детали.Контрольные вопросы:

1. Что такое ряд предпочтительных чисел?

2. Как используется ряд предпочтительны чисел в машиностроении?

3. Зачем введена нормализация в машиностроении?

2.4. Порядок проектирования, изготовления и испытаний нового ЭТ

Существует шесть стадий создания нового электрического транспорта: техническое задание, технический проект, рабочие чертежи; изготовление и использование опытных образцов; изготовление промышленной установочной партии и, последняя, серийное производство.

Техническое задание (ТЗ) на проектирование готовят заводы-изготовители совместно с заказчиком ЭТ (ЦТ и НТС МПС и другие министерства). Основу ТЗ составляют технико-экономические показатели использования существующих ЭТ, его надежность и другие показатели, перспективы развития подвижного состава, их размерный ряд и типаж.

На основании этих данных решают принципиальную схему ЭТ, выбирают род тока и уровень напряжения в контактной сети, ходовую формулу, осевые и погонные нагрузки, определяют основные тяговые показатели.

В развитие ТЗ могут быть изготовлены технические предложения, где в результате предварительной проработки уточняют требования к электрическим схемам, прочности важнейших узлов и деталей, вписывания, к устройствам рессорного подвешивания и др.

ТЗ определяет всю дальнейшую конструкторскую проработку ЭТ и его технико-экономические показатели в эксплуатации.

Это важный этап создания нового подвижного состава, почему к его разработке привлекают эксплуатационщиков, ремонтников и других работников, используют результаты НИР и ОКР различных предприятий, ежегодные анализы отказов и другие материалы.

Техический проект разрабатывают с целью выявления окончательных технических решений ЭТ в объеме установленном ГОСТ 2.120-73 системы ЕСКД. Уточняют ТЗ и технические предложения.

Разработка технического проекта включает в себя:

1. Уточнение основных размеров и базы подвижного состава исходя из вписывания в габарит.

2. Определяют часовую и длительную мощность тяговых двигателей, часовой силы тяги, скорости и других характеристик.

3. Разработку электрических схем, контрукции кузова, ходовых частей и других элементов с учетом достигнутого уровня.

4. Предварительное определение массы ЭТ, т.е. приближенные значения нагрузки на ось.

5. Расчет узлов и деталей на прочность, климатические расчеты и др.

6. Разработку основных технологических процессов производства с учетом требований технологичности, безотказности и долговечности, эксплуатационных требований удобства и минимального объема ремонта, требований ТБ и производственной санитарии. Используют при этом экспериментальные методы исследований натурных образцов, различные методы моделирования, расчеты на ЭВМ и.д. Технический пролект утверждается заказчиком.

Рабочие чертежи ЭТ выполняют на основе утвержденного технического процесса.

Выполняется деталировка всех устройств, дают оценку удобства обработки, составляют ведомости унифицированных, стандартных и нормализованных деталей и узлов, перечень необходимых материалов, указания о применяемых посадочных размерах, резьбах,модулях, ТУ, методик испытаний и инструкции по эксплуатации. Рабочий проект утверждается главным инженером завода изготовителя.

Опытные промышленные образцы изготовляют для технологической обработки конструкции нового ЭТ и его всесторонних испытаний, о которых поговорим отдельно.

В результате испытаний межведомственная комиссия выносит решение о приеме опытно-промышленного образца.

Промышленная установочная партия создается для подготовки серийного производства и доработки новой конструкции по результатам широких эксплуатационных испытаний.

Серийное производство новой конструкции ЭТ ночинается по решению межведомственной комиссии МПС, завода изготовителя и правительства РФ.

Контрольные вопросы:

1. Назовите этапы создания нового подвижного состава.

2. Каково содержания технического задания и кто его готовит?

3. Каковы требования к рабочим чертежам?

2.4.1. Виды испытания

После изготовления ЭТ, его ремонта или модернизации он подлежит испытаниям с целью проверки удовлетворения условиям эксплуатации или правильности принятых конструктивных решений по отдельным деталям, узлам или подвижного состава в целом.

Приемы и методы испытаний регламентируются соответствующими ГОСТами и ОСТами.

Так существует ГОВТ на испытание качества изоляции тяговых двигателей по методам 201 (теплоустойчивость), 203 (холодоустойчивость), 205 (воздейсвие минимальных температур), 206 (воздействие инея), 207 (влагостойкость) - ГОСТ 169.1-89; правила приемки и методы испытаний ЭПС в целом регламентируются ОСТ 16 0.690.004.03-81, ОСТ 16 0.800.230-75 и ОСТ 16 0.684-80; кроме этого существует ряд других ГОСТов, оговаривающих допустимые нагрузки в эксплуатации (ГОСТ 23098-78); только по колесным парам автосцепкам и автотормозам на подвижном составе существует в настоящее время более 15 ГОСТ и ОСТ.

С целью установления соответствия подвижного состава требованиям стандартов и ТУ проводят следующие контрольные испытания:

- для изделий, осваиваемых в производстве (опытный образец, установочная партия) - предваритальные испытания;

- для изделий установившегося производства - приемо-сдаточные, периодические и типовые.

Предварительные испытания

Предварительные испытания опытного образца ЭТ состоят из следующих видов испытаний: приемо-сдаточных опытного образца; исследовательских, на прочность и тяговоэнергетических. Эти виды испытаний приследуют цель проверки опытного образца или установочной партии на соответствие заданным параметрам и требованиям стандартов (ГОСТ 23098-78), технического задания на опытно-конструкторскую работу иТУ на конкретные типы ЭТ.

Приемо-сдаточные испытания опытного образца и установочной партии ЭТ по содержанию и виду работ не отличаются от приемо-сдаточных испытаний подвижного состава, поставленного на промышленное производство. Их содержание рассмотрим позднее.

Исследовательские испытания выполняют на опытных образцах разработчиком с привлечением при необходимости сторонних научно-исследовательских организаций или лабораторий академических учреждений, представителей заказчиков и других организаций. Они проводятся на опытных участках (полигонах), специальных стендах, опытных станциях. Это один из этапов разработки, в ходе которого на натурном образце проверяются основные технические решения и параметры, исследуются свойства ЭТ, которые могут быть определены до проведения опытной эксплуатации.

В состав исследовательских испытаний могут быть включены:

- вентиляционные испытания для определения работоспособности и аэродинамических характеристик системы охлаждения оборудования. Проверяется распределение воздуха по потребителям, измеряется частота вращения двигателей вентиляторов, уточняется подача и напор, обеспечиваемые каждым вентилятором, определяются оэродинамические сопротивления сети и отдельных ее элементов. Расход воздуха Q,

, идущего на большинство охлаждающих объектов, определяются снятием поля скоростей на входном сечении вентиляционного тракта Q=Sw,

, идущего на большинство охлаждающих объектов, определяются снятием поля скоростей на входном сечении вентиляционного тракта Q=Sw,где S - площадь измеряемого сечения,

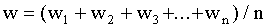

; w - математическое ожидание скорости воздуха на входном сечении вентиляционного транста, м/с.

; w - математическое ожидание скорости воздуха на входном сечении вентиляционного транста, м/с.

где

- скорость воздуха в точках измерения.

- скорость воздуха в точках измерения.Количество воздуха, охлаждающего тяговый двигатель, определяют измерением статического давления

микроманометром с последующим приведением данных замера к нормальным атмосферным условиям (атмосферному давлению и температуре окружающего воздуха

микроманометром с последующим приведением данных замера к нормальным атмосферным условиям (атмосферному давлению и температуре окружающего воздуха  ).

).По статическому давлению, измеренному на стендовых испытаниях и нормируемому для каждого типа ТД

, определяют расход воздуха через ТД.

, определяют расход воздуха через ТД. Так инструкция "По подготовке к работе и ТО электровозов в зимних условиях" ( ЦТ/192 от 12.06.93) предусматривает следующую методику измерения расхода охлаждающего воздуха, поступающего в ТД.

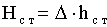

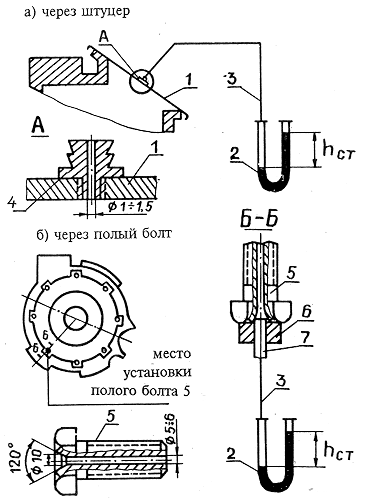

1. При закрытых дверях и окнах кузова электровоза измеряют статическое давление воздуха в коллекторной камере ТД.

2. Возможны 2 метода измерения статического давления:

а) через штуцер в крыше верхнего люка ТД (Рис.2.1;а);

б) путем установки на двигателях полого болта в подшипниковом щите ТД (Рис.2.1;б).

3. Измеренное микроманометром или U-образной трубкой статическое давление

приводится к нормальному давлению (760мм рт.ст.) и температуре

приводится к нормальному давлению (760мм рт.ст.) и температуре

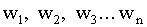

где

- приведенное статическое давление в коллекторной камере в кгс/

- приведенное статическое давление в коллекторной камере в кгс/ (мм.вод.ст.);

(мм.вод.ст.);  - поправочный коэффициент для приведения результатов измерений к нормальным условиям

- поправочный коэффициент для приведения результатов измерений к нормальным условиям ,

,где t и B - соответственно температура и давление воздуха во время измерений в

и мм.рт.ст.

и мм.рт.ст.Если в качестве жидкости в U-образной трубке использовался спирт, то вводится поправочный коэффициент на

мм.вод.ст. так как удельный вес спирта

мм.вод.ст. так как удельный вес спирта  .

.4. Количество охлаждающего воздуха определяется по заводским кривым Q=f(

) или по формуле

) или по формуле  ,

,  ,

,где R - коэффициент аэродинамического сопротивления двигателя, кгс

.

.Значения R для двигателя НБ-412К - 17,0; НБ-418 - 54,0.

В процессе исследовательских испытаний производится проверка работоспособности мгновенных узлов и систем ЭТ. Проверяется настройка характеристик, исследуется тепловой режим, оценивается эффективность системы управления, режимы заряда-разряда аккумуляторной батареи, схемы вспомогательных машин, проверяется работоспособность тягового преобразователя при различных уровнях питающих напряжений, действие защиты при нестационарных режимах работы и т.п.

Рис. 2.1. Схема измерения статического давления 1- крышка мотрового люка; 2- микроманометр; 3- соединительный шланг; 4- штуцер; 5- полый болт; 6- шайба из поролона; 7- металлическая труба