Тепловая напряженность цилиндропоршневой группы дизельного двигателя, конвертируемого в газовый

| Вид материала | Автореферат диссертации |

- Повышение эффективности диагностирования цилиндропоршневой группы автомобильных двигателей, 268.3kb.

- Автомобильная электронная техника, 43.82kb.

- Реферат отчет 98 с., 2 ч., 32 рис., 43 источника, 8 прил, 150.95kb.

- Ких работников сельскохозяйственного производства, ремонтных и сервисных служб, занимающихся, 452.27kb.

- Еления ежегодно проводятся серологические исследования на напряженность иммунитета, 237.01kb.

- План-конспект для проведения занятия по тп с л/с дизелистов. Тема : «Устройство и эксплуатация, 55.25kb.

- «Энергетический диалог Россия – Европейский Союз: газовый аспект» Девиз – «Эволюция,, 178.66kb.

- Темы курсового проекта «Разработка системы автоматического регулирования скорости двигателя, 71.05kb.

- Задание на проект. (ст. 5-6) Методика выбора двигателя для механизма передвижения моста, 269.77kb.

- Социальная напряженность (теоретический аспект), 45.95kb.

На правах рукописи

Богославцев Роман Викторович

тепловая напряженность цилиндропоршневой группы дизельного двигателя, конвертируемого в газовый

Специальность: 05.02.13 – Машины, агрегаты и процессы в нефтяной и

газовой промышленности.

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Москва – 2009

Работа выполнена в обществе с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий – Газпром ВНИИГАЗ» (ООО «Газпром ВНИИГАЗ»).

| Научный руководитель | – | доктор технических наук Козлов Сергей Иванович |

| Официальные оппоненты: | – | доктор технических наукЗасецкий Владимир Георгиевич |

| – | кандидат технических наук Коклин Иван Максимович | |

| Ведущее предприятие: | – | Открытое акционерное общество «Автогаз» (ОАО «Автогаз») |

Защита состоится «____»____________2009 г. в ___.___ ч. на заседании диссертационного совета Д511.001.02 при ООО «Газпром ВНИИГАЗ» по адресу: 142717, Московская область, Ленинский район, п. Развилка

С диссертацией можно ознакомиться в библиотеке ООО «Газпром ВНИИГАЗ».

Автореферат разослан «___»____________2009 г.

Ученый секретарь диссертационного

совета, кандидат технических наук И.Н. Курганова

Общая характеристика работы

Актуальность темы.

Мировой парк автомобилей, работающих на компримированном природном газе (КПГ), вырос в 2007 году на 2 млн. единиц (36%) и превысил 7,5 млн. Потребление природного газа как моторного топлива увеличилось на 30% по сравнению с показателями 2006 года.

В нашей стране газовые двигатели серийно не производятся, проблема решается за счет конвертирования, в частности, дизельных двигателей. Однако, вопросы обеспечения надежности и долговечности при конвертировании дизельных двигателей в газовые изучены недостаточно.

При конвертировании изменяется рабочий процесс двигателя, характер тепловых потоков и теплонапряженность его деталей, прежде всего цилиндропоршневой группы (ЦПГ), являющейся основным элементом, определяющим его долговечность и надежность.

Обеспечение теплонапряженности деталей ЦПГ на уровне базового двигателя требует проведения серьезных теоретических и экспериментальных исследовании для сохранения показателей надежности и долговечности двигателя. Поэтому задача расчета и прогнозирования температурных полей в ЦПГ, формирующихся под влиянием различных конструктивных, регулировочных и эксплуатационных факторов при конвертировании дизеля в газовый двигатель, является актуальной.

Цель диссертационной работы.

Разработка расчетно-экспериментальных методов оценки тепловой напряженности ЦПГ серийного дизельного двигателя, конвертируемого в газовый, и влияние на нее различных конструктивных и регулировочных факторов для определения эффективности конвертации в процессе доработки и опытной эксплуатации.

Основные задачи работы:

- выбор и обоснование метода измерения локальных температур в деталях ЦПГ при конвертации дизельного двигателя;

- создание экспериментальной установки для исследования теплонапряженности деталей ЦПГ конвертированных газовых двигателей;

- проведение аналитических и экспериментальных исследований теплонапряженности цилинропоршневой группы конвертируемого газового двигателя КамАЗ-740.13Г;

- создание математической модели и усовершенствование компьютерных программ для оценки теплонапряженности поршня газового двигателя;

- разработка технических решений и конструкторской документации по конвертированию дизеля в газовый двигатель с сохранением его эксплутационных характеристик и их реализация на базе проведенных стендовых испытаний.

Научная новизна.

Усовершенствована разработанная в МГТУ им. Н.Э. Баумана модель теплообмена в камере сгорания газового двигателя, применимая для исследования теплонапряженности любых дизельных двигателей с диаметром цилиндра до 150 мм, конвертируемых на природный газ.

Усовершенствован метод измерения локальных температур неподвижных и движущихся деталей двигателя с использованием кристаллических измерителей максимальной температуры.

Впервые определены термические граничные условия III рода для теплового состояния поршня двигателя с искровым зажиганием, работающего на природном газе.

Уточнены значения эмпирических величин для газовых двигателей в формуле осредненного по поверхности камеры сгорания коэффициента нестационарной теплоотдачи предложенной МГТУ им. Н.Э. Баумана.

Защищаемые положения:

- уточненный теоретически и экспериментально обоснованный метод измерения локальных температур, основанный на использовании кристаллических измерителей максимальной температуры;

- методика и реализующая ее экспериментальная установка для исследования теплонапряженности ЦПГ газовых двигателей;

- усовершенствованная модель рабочего процесса и теплонапряжёности основных деталей цилиндропоршневой группы газового двигателя;

- научно обоснованные и экспериментально подтвержденные рекомендации по конструктивным изменениям дизельных двигателей размерности 12/12 при их конвертировании для работы на природном газе по циклу V=const.

Практическая ценность и реализация работы:

- разработаны практические рекомендации по конвертированию дизеля КамАЗ-7405 (8ЧН 12/12) в газовый двигатель КамАЗ -740.13.Г;

- сформулированы требования к конструкции поршня, обеспечивающие сохранение уровня теплонаряжённости газового двигателя на уровне базового на всех рабочих режимах;

- разработанные технические средства и методика измерения локальных температур ЦПГ, математические модели и компьютерные программы могут быть использованы при конструировании конвертируемых на природный газ дизелей мощностью 250-350 кВт;

- результаты работы применены в Георгиевском ЛПУМГ ООО «Газпром трансгаз Ставрополь» при конвертировании двигателя седельного тягача КамАЗ-5410 на природный газ, используемого в настоящее время для перевозки сжиженного углеводородного газа. Они также распространены для использования в другие газотранспортные предприятия ООО «Газпром».

Апробация работы:

Основные положения диссертационной работы обсуждались на:

- 4-ой российской национальной конференции по теплообмену «Радиационный и сложный теплообмен. Теплопроводность, теплоизоляция» (Москва, 2006);

- 7-ой конференции молодых работников ООО «Газпром трансгаз Ставрополь» (Георгиевск, 2008);

- заседании научно-технического совета ООО «Газпром трансгаз Ставрополь» (Ставрополь, март 2009);

- заседании секции «Транспорт газа и промышленная безопасность» Ученого Совета ООО «Газпром ВНИИГАЗ».

Публикации.

Основные положения диссертационной работы изложены в 9 печатных работах, в том числе 1 в издании, включенном в «Перечень рецензируемых научных журналов и изданий ВАК Минобрнауки РФ».

Объем и структура диссертационной работы.

Диссертационная работа состоит из введения, четырех глав, общих выводов, списка литературы. Работа изложена на 133 страницах и включает в себя 9 таблиц, 53 рисунка. Библиографический список содержит 95 наименований.

Содержание работы

Во введении обоснована актуальность темы диссертации, сформулированы цели и задачи диссертационной работы, определены объект и предмет исследования.

В первой главе проведен анализ расчетно-теоретических и экспериментальных методов определения температурных полей поршня быстроходных дизелей.

По его результатам в данной работе предпочтение отдано экспериментальному методу, разработанному в ИАЭ им. И.В. Курчатова Российской академии наук, основанному на применении кристаллических измерителей максимальной температуры (ИМТК), получаемых облучением нейтронами в ядерном реакторе алмаза и карбида кремния.

Анализ различных расчетно-теоретических методов определения локальных тепловых нагрузок на основные детали двигателя позволил сделать вывод о необходимости затраты существенных временных ресурсов при моделировании влияния каждого из параметров. Поэтому в работе было решено использовать экспериментальные методы исследования тепловых нагрузок.

Анализ методов решения задач теплопроводности показал, что расчет теплового состояния поршня следует провести в трехмерной постановке с использованием численных методов. При этом выбран метод конечных элементов, как наиболее применяемый в современных программных комплексах, в таких, как, например, ANSYS.

В главе обоснован выбор метода индицирования рабочего процесса в отдельном цилиндре двигателя и требования к конструкции экспериментальной установки для его реализации.

Вторая глава посвящена описанию экспериментальной установки и методики проведения экспериментальных исследований теплового состояния поршня газового двигателя.

В главе проведено обоснование выбора объекта исследования – дизельного двигателя КамАЗ-740.13-260.

Проведенные аналитические исследования показали, что для конвертирования дизеля КамАЗ-740.13-260 в газовую модификацию необходимо обеспечить:

- доработку отверстия под форсунки в головке цилиндров для установки свечей зажигания;

- доработку камеры сгорания в поршне с целью снижения степени сжатия и организации рабочего процесса с внешним смесеобразованием;

- доработку впускных коллекторов для установки электромагнитных клапанов распределенной фазированной подачи газа;

- доработку маховика двигателя для установки датчика частоты вращения и отметки ВМТ;

- установку датчика фазы с приводом от распределительного вала;

- установку газового коллектора;

- установку электроуправляемого дроссельного узла на впускном тракте;

- применение промежуточного охлаждения наддувочного воздуха;

- создание системы зажигания с микропроцессорным управлением;

- установку процессора для микропроцессорной системы управления;

- трассировку и установку жгута проводов с разъемами.

С учетом выработанных условий осуществлено конвертирование дизельного двигателя КамАЗ-740.13-260 в его газовую модификацию, получившую наименование КамАЗ-740.13Г.

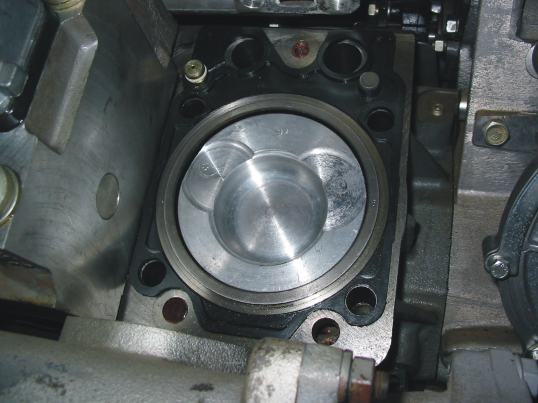

Технология конвертации дизеля в газовый двигатель с искровым зажиганием предусматривала доработку камеры сгорания в поршне, производимую с учетом результатов расчетных исследований по влиянию геометрии камеры сгорания на мощностные и топливно-экономические показатели газового двигателя. В дизеле КамАЗ-740.13-260 используются поршни со смещенной от оси цилиндра камерой сгорания, имеющей выступ (рис.1).

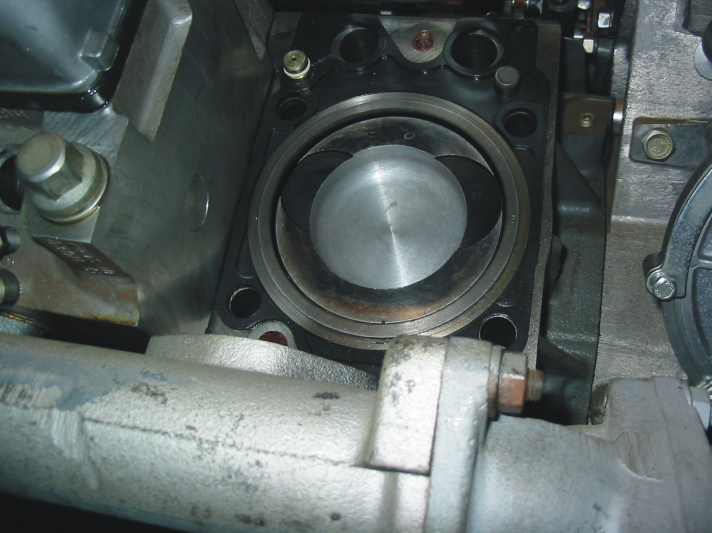

На основании расчётных исследований были сформулированы требования к конструкции поршня газового двигателя. По результатам, которых был увеличен объем камеры сгорания с целью снижения степени сжатия с 17 до 11,53, при которой обеспечивается бездетонационное сгорание топлива на всех режимах. Доработка камеры сгорания включала срезание выступа и увеличение

|  |

| Рис. 1. Поршень дизеля КамАЗ-740.13-260 со смещенной от оси цилиндра камерой сгорания. | Рис. 2. Поршень газового двигателя КамАЗ-740.13Г с увеличенным объемом камеры сгорания. |

ее диаметра, в результате получилась центральная цилиндрическая камера с закруглением у основания (рис.2).

Доработка впускных коллекторов предусматривала установку электромагнитных клапанов подачи газа непосредственно у впускного клапана каждого цилиндра. Газовый коллектор для питания газом был установлен в развале блока цилиндров, а соединение с клапанами производилось при помощи дюритовых шлангов.

Датчик частоты был установлен на картере маховика, что обеспечивало хорошую доступность к нему с целью диагностики и замены. Для формирования сигнала частоты и верхней мертвой точки (ВМТ) на маховике были профрезерованы 58 выступов.

Датчик фазы смонтирован в развале блока цилиндров на валу привода топливного насоса высокого давления дизеля.

Кроме того, был установлен дроссельный узел с электроприводом и датчиком положения дроссельной заслонки. Электропривод дроссельного узла позволил применить электронную педаль открытия дросселя.

Система зажигания с микропроцессорным управлением включала свечи зажигания, провода высокого напряжения, индивидуальные катушки зажигания, индуктивный датчик частоты и процессор с силовым блоком. Оптимальные характеристики угла опережения зажигания определялись в процессе отработки алгоритма микропроцессорной системы управления (МПСУ) при стендовых испытаниях.

Для снижения тепловых нагрузок деталей цилиндропоршневой группы было применено промежуточное охлаждение наддувочного воздуха по схеме воздух – воздух с алюминиевым радиатором.

Структурная схема газового двигателя КАМАЗ-740.13Г с искровой системой зажигания, наддувом и микропроцессорной системой управления на базе дизеля КАМАЗ-740.13-260 представлена в диссертационной работе.

Путем оптимизации на всех режимах подачи топлива и угла опережения зажигания были обеспечены:

- надежный пуск двигателя при различных температурах окружающего воздуха;

- стабильная его работа на холостом ходу и снижение расхода топлива на прогрев;

- выбор момента зажигания с учетом границ по детонации;

- равномерность крутящего момента;

- минимизация расхода топлива на всех режимах с учетом состава отработавших газов;

- снижение выбросов токсичных веществ с отработавшими газами путем использования - регулирования с последующей нейтрализацией токсичных веществ.

Индицирование двигателя проводилось с использованием высокоточного пьезокварцевого датчика давления производства фирмы AVL, обеспечивающего погрешность измерений в пределах 0,5%.

Основные характеристики газового двигателя КамАЗ-740.13Г, полученные при испытаниях, приведены в таблице1.

Таблица 1. Основные характеристики газового двигателя КамАЗ-740.13Г

| Тип двигателя: газовый конвертированный из дизеля КамАЗ-740.13-260 Число и расположение цилиндров: 8V Рабочий объем, см3: 10887 | |

| 1. Номинальная мощность (Ne), кВт (л.с.) | 176 (239,4) |

| 2. Номинальная частота вращения (n), мин-1 | 2200 |

| 3. Максимальный крутящий момент (Me), Нм | 910 |

| 4. Частота вращения при максимальном крутящем моменте, мин-1 | 1400 – 1500 |

| 5. Степень сжатия (ε) | 11,53 |

| 6. Максимальный эффективный КПД | 0,36 |

Испытания проводились на компримированном природном газе (состав согласно ГОСТ 27577-87).

Для проведения экспериментальных исследований теплового состояния основных нагруженных деталей быстроходного газового дизеля в работе был разработан и реализован бесконтактный метод измерения локальных температур с использованием кристаллических измерителей максимальной температуры (ИМТК), полученных при отжиге дефектов, возникших в алмазе или карбиде кремния под действием нейтронного облучения. Преимуществами этих датчиков являются простота их установки и извлечения, возможность установки в любой точке исследуемой детали. Относительная погрешность (если время их выдержки при проведении исследований одинаково) - ±3 0С

Применяемые ИМТК, изготовлены в ИАЭ им. И.В. Курчатова. Расшифровка датчиков после испытаний проводилась там же. Среднее квадратичное отклонение замеряемой температуры в температурном интервале 200-350 0С составляет 2-3 0С.

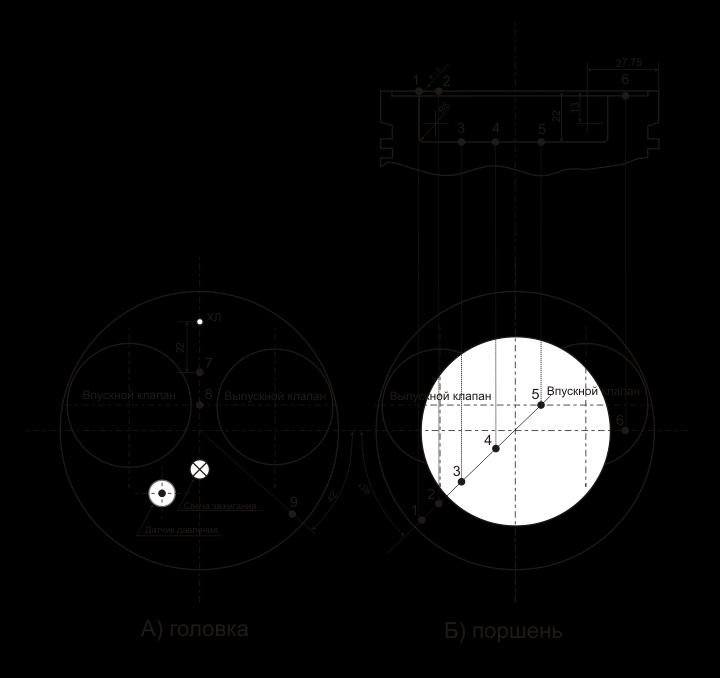

На рис. 3 приведена схема расположения датчиков температуры на головке и на поршне 1-ого цилиндра газового двигателя. Испытания проводились при номинальном режиме работы двигателя.

Рис. 3. Расположение датчиков температуры на головке и на поршне 1-ого цилиндра газового двигателя с наддувом КамАЗ-740.13.Г

(● –ИМТК Φ 1,0; ○ –хромель-копелевые термопары ХК Φ 0,7). Глубина расположения датчиков ~1,5 мм от тепловоспринимающей поверхности.

В таблице 2 приведены результаты измерения локальных температур в указанных на рис. 3 точках головки цилиндра и поршня.

Используемые для сравнения экспериментальные значения локальных температур базового дизеля КамАЗ-7405 при идентичном режиме работы получены ранее в МГТУ им. Н.Э. Баумана с двумя различными вариантами головки цилиндра. При этом экспериментальная головка обеспечивала повышенную на ~ 20 % интенсивность закрутки потока впускного воздуха по сравнению серийной головкой за счет специального профилирования впускного канала.

Таблица 2. Результаты измерения температур

| Двигатель: КамАЗ-740.13.Г(8ЧН 12/12, ε=11,53) конвертированный на природный газ с искровым зажиганием. Режим работы: Ne=174,3 кВт; Me=757 Нм; часовой расход воздуха – Gвозд =0,1068 г/ч и газа Gгаза=0,0046г/ч на 1 цилиндр; n=2200 мин-1; давление наддува – pk=1, 47бар; суммарный коэффициент избытка воздуха – αв=1,338; максимальное давление цикла – pz=74,6 бар при угле поворота коленчатого вала – φ =3790; угол опережения зажигания – φ опережения впрыск.=23,70. | ||||||||||

| Деталь | Поршень | Головка | ||||||||

| № датчика | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ХК |

| Расстояние r, мм | 57,8 | 41,7 | 33,8 | 13,1 | 9,0 | 44,7 | 18,0 | 9,0 | 56,0 | 40,0 |

| Температура, 0С | 320 | 327 | 257 | 243 | 242 | 322 | 242 | 257 | 200 | 188 |

Сравнительный анализ экспериментальных значений локальных температур, полученных на идентичных номинальных режимах газового двигателя КамАЗ -740.13.Г и базового дизеля КамАЗ-7405 показывает, что:

- локальные температуры доработанного поршня газового двигателя Тгаз в целом близки к локальным температурам поршня дизельного двигателя с экспериментальной головкой цилиндра, обеспечивающей усиленную закрутку заряда;

- максимальную температуру поршень газового двигателя имеет на кромке камеры и ее значение составляет Тгаз2=327 0С, несмотря на то, что горловина камеры сгорания газового двигателя по сравнению с горловиной камеры дизеля существенно расширена, а степень сжатия в ~ 1,5 раза снижена;

- поршень дизельного прототипа имеет максимальную температуру также на кромке камеры сгорания. В случае экспериментальной головки цилиндра ее значение Тдиз.эксп.2=298 0С ниже, чем у серийной Тсер.эксп.2=328 0С. Эти температуры практически совпадают с температурами в аналогичной точке газового двигателя;

- температуры на днище камеры в поршне газового двигателя Тгаз3=257 0С, Тгаз4=243 0С и Тгаз5=242 0С также сопоставимы с температурой на днище камеры дизеля Тдиз.сер.6=254 0С. Температуру Тдиз.экс.6 зафиксировать не удалось. Однако, исходя из общей тенденции снижения температур поршня при установке на дизеле экспериментальной головки, можно утверждать, что по величине эта температура близка аналогичной температуре поршня газового двигателя;

- на головке цилиндра максимальная температура имеет место в межклапанной перемычке, где ее значение равно 257 0С. Это указывает, что поршень газового двигателя испытывает большие термические нагрузки, чем головка цилиндра.

Таким образом, снижение степени сжатия в ~1,5 раза при переводе дизельного процесса на природный газ с искровым зажиганием не приводит к снижению теплонапряженного состояния поршня. Осуществление газожидкостного (газодизельного) цикла с запальной дозой дизельного топлива требует сохранения степени сжатия газового двигателя на уровне степени сжатия дизеля, что приведет еще к большему увеличению тепловых нагрузок на основные детали. В любом случае, газовый двигатель, независимо от способа осуществления рабочего процесса, при прочих равных условиях испытывает большие термические нагрузки, чем дизель, что подтверждает необходимость детального исследования теплового состояния деталей дизельного двигателя при его конвертировании в газовую модификацию.

В третьей главе приведены результаты расчетно-экспериментальных исследований рабочего процесса и теплового состояния поршня газового двигателя.

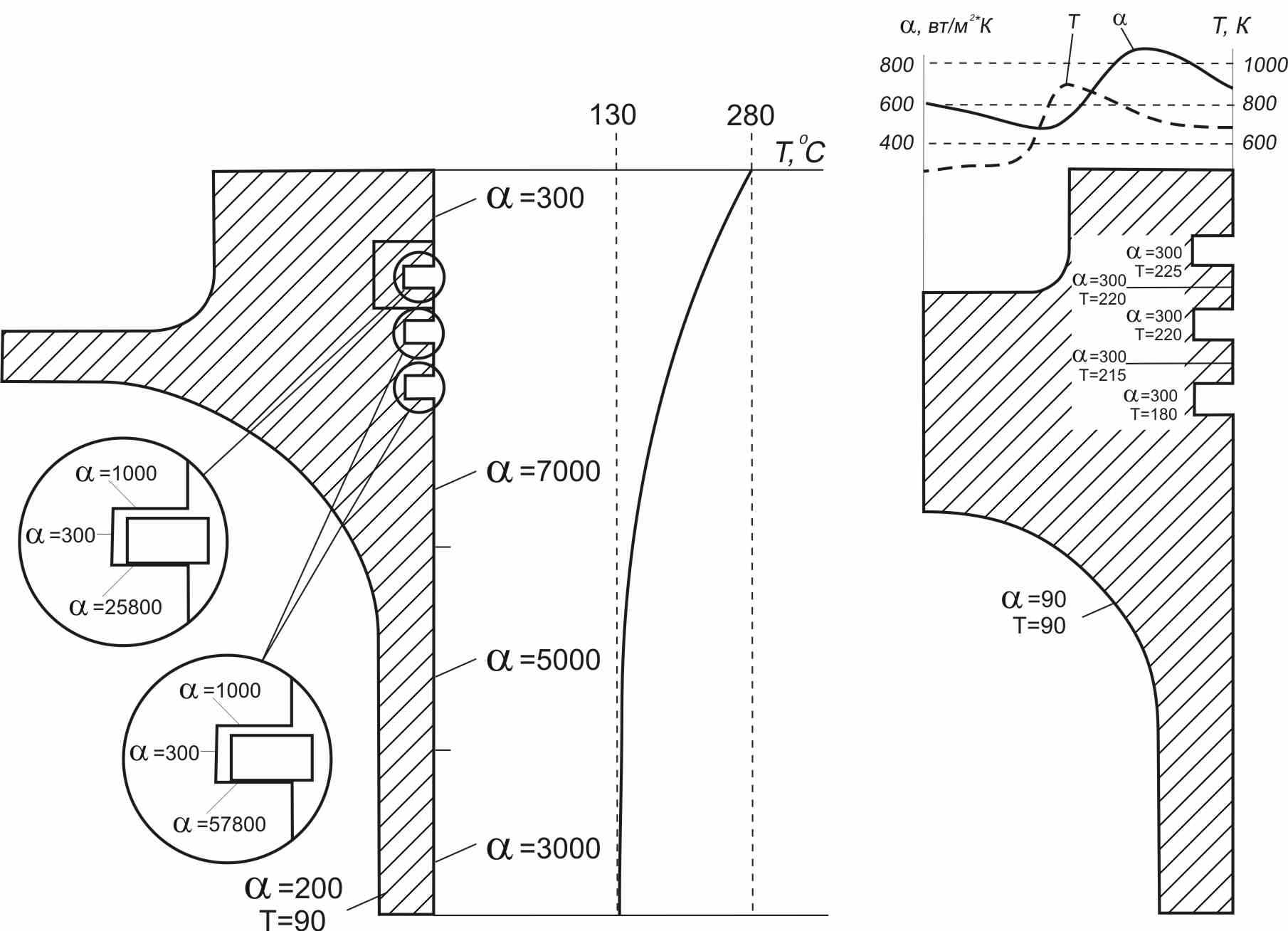

На основе анализа экспериментальных индикаторных диаграмм газового двигателя определены термические граничные условия III рода для теплового состояния поршня двигателя с искровым зажиганием, работающего на природном газе. В качестве контрольных точек для оценки точности задания граничных условий использованы экспериментальные значения локальных температур поршня.

На рис. 4-а приведены термические граничные условия для поршня газового двигателя. Распределение граничных условий III рода (α и Т) по радиусу поршня со стороны рабочего тела приведено на рис. 4-б.

Расчет теплового состояния поршня произведен с использованием программного комплекса ANSYS. Для чего на начальном этапе расчета создана трехмерная модель, которая может использоваться также при проведении работ по расчету напряженно-деформированного состояния, обусловленного термическими и механическими нагрузками.

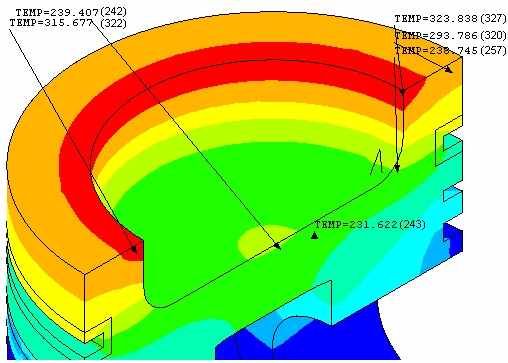

На рис. 5 показано расчетное температурное поле поршня газового двигателя с указанием мест расположения датчиков температуры (ИМТК), а также результаты измерения локальных температур поршня этими датчиками. Максимальная относительная погрешность (8,4%) имеет место в точке, расположенной на периферийной части поршня (на радиусе r = 57,8 мм). Это означает, что термические граничные условия III на участках поршня определены с удовлетворительной точностью.

В целях оценки изменения температур поршня в характерных точках при переводе дизеля на природный газ проведено исследование теплового состояния поршня двигателя КамАЗ-7405, работающего на дизельном топливе, в т.ч. со слоем нагара.

При решении задачи оценки теплового состояния поршня базового дизеля были использованы рекомендации из диссертационной работы Д.О. Онищенко. Для расчета использованы теплофизические данные материала поршня, сплав АЛ-4, и неризисторной вставки под первое поршневое кольцо.

а) б)

Рис. 4. Термические граничные условия на участках боковой поверхности и кольцевых канавках (а) и на участках огневого днища поршня (б) газового двигателя с искровым зажиганием

Рис. 5. Температурное поле верхней части поршня двигателя, работающего на природном газе (Ne=174 кВт, n=2204 мин-1, αв=1,34) с указанием результатов измерения (в скобках) и мест расположения ИМТК.

Для расчета теплового состояния поршня базового двигателя использованы граничные условия (ГУ), полученные на основе опытных исследований, проведенных в МГТУ им. Н.Э. Баумана. Экспериментальные ГУ взяты из работы Д.О. Онищенко.

Сравнительный анализ тепловых состояний поршней газового двигателя и базового дизеля КамАЗ показал:

- В случае газового двигателя, работающего на природном газе с зажиганием от электрической искры, слои нагара на поверхности поршня практически отсутствует и он лишен естественной для поршня обычного дизеля тепловой изоляции. Это способствует повышению локальных тепловых потоков, подающих на поршень со стороны высокотемпературного рабочего тела, что приведено в таблице 3.

Таблица 3. Значения температур в контрольных точках

| Параметр | Дизель | Дизель | Газовый ДВС с искровым зажиганием |

| Локальная температура, 0С | С нагаром | Без нагара | |

| Максимальная | 333 | 323 | 324 |

| На днище КС | 296-236 | 306-255 | 247-261 |

| В области верхнего кольца | 266 | 272 | 270 |

- Высокое значение температуры на кромке камеры в поршне газового двигателя можно объяснить высокими значениями скоростей перетекания из камеры сгорания в поршне в надпоршневой объем и обратно, приводящими к интенсификации конвективного теплообмена, а также более растянутым (по сравнению с дизелем) во времени тепловыделением.

- Поршень газового двигателя с искровым зажиганием со степенью сжатия ε=11,5 на номинальном режиме работы (Ne=176 кВт (240 л.с.), n=2200 мин-1) имеет локальные температуры, близкие к локальным температурам поршня базового дизеля (ε=17). Отсюда следует, что при прочих равных условиях поршень газового двигателя подвергается большим тепловым нагрузкам, чем его базовый дизель КамАЗ, работающий на жидком дизельном топливе. Это свидетельствует о более высокой тепловой напряженности поршня газового двигателя по сравнению с базовым дизелем при прочих равных условиях (например ε).

В четвертой главе расчетным путем определены изменения давлений, температуры и тепловыделения в камере сгорания газового двигателя КамАЗ 740.13Г с искровым зажиганием.

Расчетные значения давления получены с помощью программного комплекса, разработанного в ООО «Газпром ВНИИГАЗ» для задач трехмерного нестационарного моделирования рабочих процессов газовых и газожидкостных двигателей с учетом химической кинетики.

Для оценки влияния изменения параметров рабочего процесса на теплообмен в газовом двигателе использованы программные комплексы NKIU и DIESEL-RK, разработанные в МГТУ им. Н.Э. Баумана, в основе которых лежит квазистационарная постановка расчетной задачи.

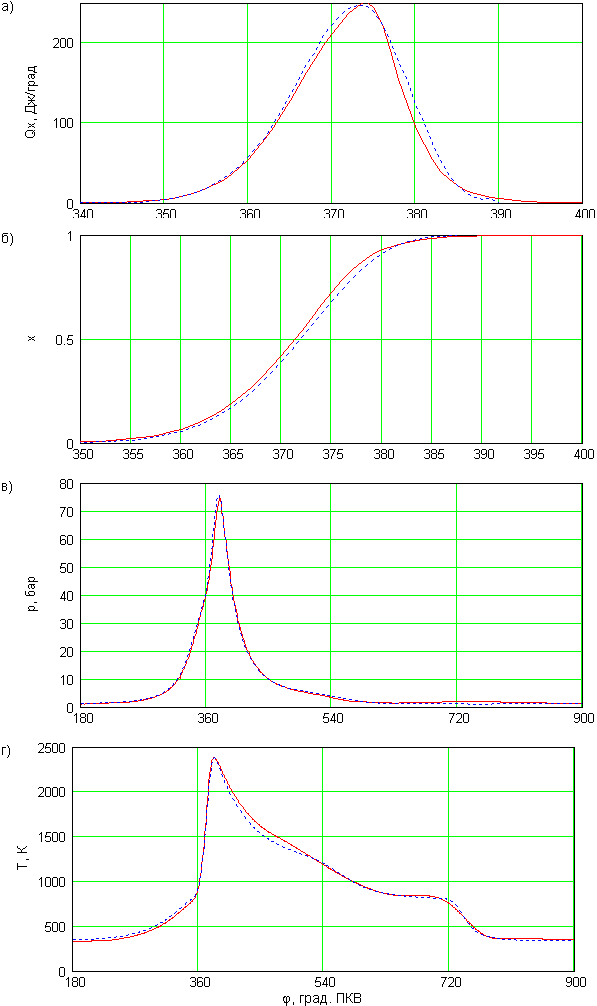

Наличие экспериментальных индикаторных диаграмм позволило провести верификацию математических моделей, а затем использовать их для расчета тех режимов, для которых опытные результаты отсутствуют. Таким образом, в начале задача расчёта параметров рабочего процесса свелась к моделированию его для газового двигателя с искровым зажиганием в целях обеспечения идентичных (с экспериментальными данными) результатов. В первую очередь было достигнуто совпадение интегрального закона тепловыделения моделируемого процесса с заданным законом тепловыделения. При применении программного комплекса «DIESEL-RK» это обеспечивается варьированием двух параметров: показателя сгорания

и продолжительность сгорания

и продолжительность сгорания  , входящих в выражение закона И.И. Вибе (рис. 6).

, входящих в выражение закона И.И. Вибе (рис. 6).

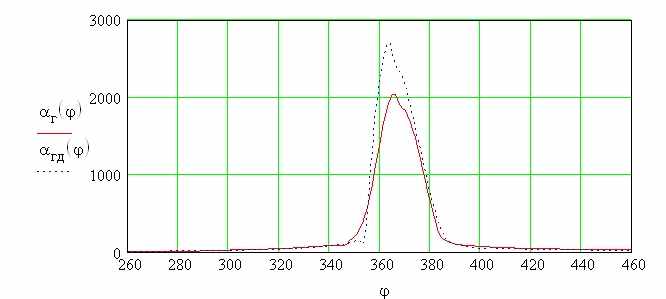

Рис. 6. Сравнение экспериментально заданной (

) и полученной в результате расчёта рабочего процесса (

) и полученной в результате расчёта рабочего процесса ( ) дифференциальных (а) и интегральных (б) характеристик тепловыделения, индикаторных диаграмм (в), и температур газа в цилиндре (г) на режиме номинальной нагрузки (Ne=174 кВт, n=2204 мин-1, αв=1,34).

) дифференциальных (а) и интегральных (б) характеристик тепловыделения, индикаторных диаграмм (в), и температур газа в цилиндре (г) на режиме номинальной нагрузки (Ne=174 кВт, n=2204 мин-1, αв=1,34). Для оценки осредненного по поверхности коэффициента нестационарной теплоотдачи для газового двигателя используется формула, предложенная Р.З. Кавтарадзе, так как применение других -формул расчета газового двигателя продемонстрировало сильный разброс результатов, полученных при совершенно идентичных исходных данных, что показано на рис. 7.

Рис. 7. Изменения коэффициента теплоотдачи (Вт/(м2К)), вычисленные по различным формулам.

Для варианта исследуемого газового двигателя с искровым зажиганием уточнены значения эмпирических коэффициентов в -формуле для расчета коэффициента теплоотдачи следуя методике, предложенной Р.З. Кавтарадзе и В.А. Федоровым.

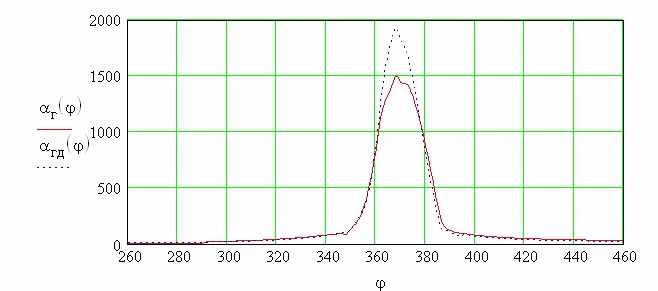

Такой подход позволил определить интегральные значения коэффициента теплоотдачи αинт(φ) рис. 8, обеспечивающие при расчетах тепловое состояние поршня наиболее идентичное с экспериментальным.

Конвертирование дизеля на природный газ может быть реализовано и по газодизельному циклу. Выполнены прогнозирование и сравнительный анализ тепловых нагрузок, возникающих в камерах сгорания газового двигателя с искровым зажиганием и газожидкостного двигателя.

Расчеты осредненного по поверхности камеры сгорания и локального на поверхности поршня теплообмена показали, что тепловые нагрузки со стороны рабочего тела в газовом двигателе с искровым зажиганием меньше, чем в газожидкостном двигателе (рис. 8). Разность по тепловым нагрузкам обусловлена наличием лучистого теплового потока в газожидкостном двигателе, генерированного твердыми частицами сажи, когда как в газовом двигателе с искровым зажиганием выделение сажи практически отсутствует. Кроме того, в газовом двигателе с искровым зажиганием на тепловоспринимающих поверхностях практически отсутствует отложение нагара, снижающее тепловые нагрузки на основные детали двигателя.

а)

б)

Рис. 8. Интегральные коэффициенты теплоотдачи в камере сгорания газового двигателя с искровым зажиганием (

) и газожидкостного двигателя (

) и газожидкостного двигателя ( ) на режиме номинальной мощности (а) и на режиме максимального крутящего момента (б)

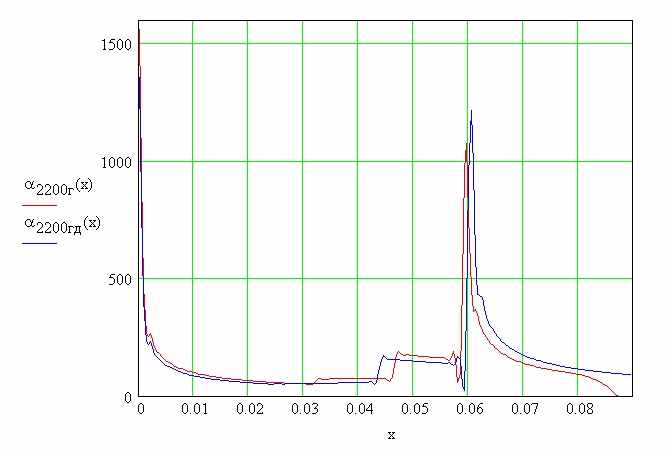

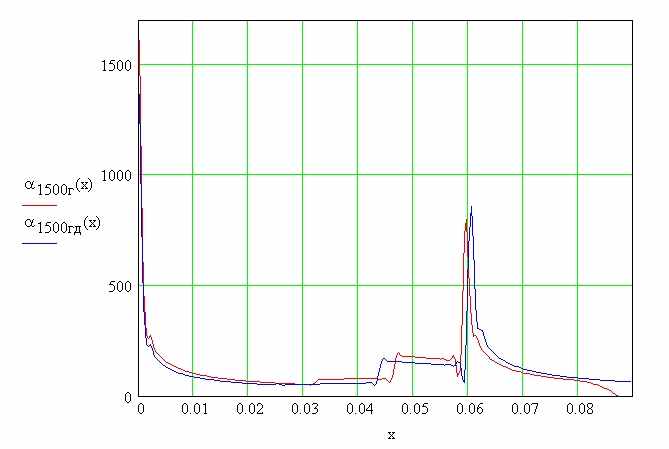

) на режиме номинальной мощности (а) и на режиме максимального крутящего момента (б)На рис. 9 и 10 приведены результаты расчета локального коэффициента радиационно-конвективного теплообмена. Как видно, значения этого коэффициента в случае газового двигателя с искровым зажиганием меньше, чем для газожидкостного двигателя. Это обусловлено двумя факторами:

Рис. 9. Локальные коэффициенты теплоотдачи в камерах сгорания газового двигателя с искровым зажиганием (

) и газожидкостного двигателя (

) и газожидкостного двигателя ( ) на номинальном режиме работы

) на номинальном режиме работы

Рис. 10. Локальные коэффициенты теплоотдачи в камерах сгорания газового двигателя с искровым зажиганием (

) и газожидкостного двигателя (

) и газожидкостного двигателя ( ) на режиме максимального крутящего момента

) на режиме максимального крутящего момента- в газовом двигателе с искровым зажиганием лучистый тепловой поток пренебрежимо мал по сравнению с газожидкостным двигателем;

- снижение степени сжатия в газовом двигателе по сравнению с базовым дизелем осуществляется с изменением формы камеры сгорания. Форма камеры сгорания оказывает существенное влияние на скорости газа в камере сгорания и вследствие этого на интенсивность конвективного теплообмена, т.е. конвективные тепловые потоки в газовом двигателе с искровым зажиганием будут меньше, чем в газожидкостном двигателе.

Таким образом, при конвертировании дизеля на природный газ следует иметь в виду, что тепловые нагрузки со стороны высокотемпературного рабочего тела в газовом двигателе с искровым зажиганием меньше, чем в газодизеле. Однако тепловые нагрузки непосредственно на основные детали двигателя, образующие камеру сгорания, в случае газожидкостного двигателя будут снижаться из-за наличия теплоизолирующего слоя нагара, тогда, как в случае искрового зажигания такой тепловой барьер отсутствует. Немаловажно также то, что механические нагрузки и эмиссия шума в газовом двигателе с искровым зажиганием ниже, что подтверждается сравнительным анализом индикаторных диаграмм.

Моделирование рабочих процессов двух вариантов двигателей, конвертированных на природный газ, показывает, что при прочих равных условиях (давление наддува, коэффициент избытка воздуха, максимальная мощность и крутящий момент) преимущество по экономическим показателям остаётся у газожидкостного двигателя. Этот эффект по большей части обусловливается особенностью протекания процесса сгорания.

Однако газовый двигатель с искровым зажиганием характеризуется более низкими тепловыми нагрузками на основные детали, более плавным протеканием рабочего процесса, приводящим к умеренным значениям скорости нарастания давления и максимальной температуры цикла. Эти факторы, со своей стороны, обеспечивают низкие уровни шума двигателя и выбросов оксидов азота. Кроме того, следует учесть, что в продуктах сгорания газового двигателя с искровым зажиганием практически отсутствуют твердые частицы сажи. На основании этого можно заключить, что при конвертировании серийного дизеля КамАЗ-7405 на природный газ предпочтительно осуществление варианта с искровым зажиганием.

Заключение.

- Создана экспериментальная установка КамАЗ-740.13.Г для исследования характеристик быстроходного газового двигателя, на которой получены экспериментальные значения локальных температур в характерных точках тепловоспринимающей поверхности поршня и огневого днища головки цилиндра.

- На основе опытных данных проведен сравнительный анализ тепловых состояний поршней газового двигателя и дизельного прототипа. По его результатам показано, что конвертирование дизельного двигателя в газовый с искровым зажиганием со снижением степени сжатия в нем в 1,5 раза не приводит к снижению теплонапряженности поршня.

- Для газового двигателя с искровым зажиганием определены термические граничные условия III рода для теплового состояния поршня и получены значения эмпирических коэффициентов в формуле расчета осредненного по поверхности коэффициента нестационарной теплоотдачи.

- Полученные результаты расчетов осредненного по поверхности камеры сгорания и локального на поверхности поршня теплообмена показали, что тепловые нагрузки со стороны высокотемпературного рабочего тела в газовом двигателе с искровым зажиганием меньше, чем в газожидкостном двигателе.

- Установлено, что при конвертировании серийного дизеля КамАЗ-7405 для работы на природном газе предпочтителен вариант с искровым зажиганием, т.к. относительно низкие тепловые нагрузки на основные детали, более плавное протекание рабочего процесса, приводящее к умеренным значениям скорости нарастания давления и максимальной температуры цикла, низкие уровни шума двигателя и выбросов оксидов азота, а также отсутствие твердых частиц сажи в ЦПГ, определяют его преимущества по сравнению с газодизелем.

- На базе проведенных стендовых испытаний разработаны технические решения и конструкторская документация по конвертированию дизеля в газовый двигатель с сохранением его эксплутационных характеристик.

- Разработаны технические средства, методика измерения локальных температур ЦПГ, математическая модель и усовершенствованные компьютерные программы для использования в проектных, конструкторских и производственных организациях при конструировании конвертируемых на природный газ дизелей.

- Разработанные технические решения применены в Георгиевском ЛПУМГ ООО «Газпром трансгаз Ставрополь» при конвертировании двигателя седельного тягача КамАЗ-5410 на природный газ, используемого в настоящее время для перевозки сжиженного углеводородного газа.

Список основных опубликованных работ

- Гайворонский А.И., Марков В.А., Богославцев Р.В. Исследование теплового состояния поршня форсированного газового двигателя транспортного назначения: НИИ ЭМ МГТУ им. Н.Э. Баумана.- Москва, 2007.- 100 с. ил. – Библиогр.: 76 назв. – Рус. – Деп. в ВИНИТИ 26.02.2007, №174-В2007

- Р.В. Богославцев, Е.Б. Лисицын Интегрированная автоматизированная система централизованного управления и мониторинга территориальной сетью АГНКС: Обз. инф. Сер.: Газификация. Природный газ в качестве моторного топлива. – М.: ООО «ИРЦ Газпром», 2004. – 79 с.

- Е.Б. Лисицын, Р.В. Богославцев Автомобильные газонаполнительные компрессорные станции (АГНКС) Проблемы и пути их решения на примере Георгиевского ЛПУМГ ООО «Кавказтрансгаз»: Обз. инф. Сер.: Газификация. Природный газ в качестве моторного топлива.- М.: ООО «ИРЦ Газпром» 2004. – 96с.

- Е.Б. Лисицын, Р.В. Богославцев, А.А. Пятибрат Современные направления и пути расширения производства КПГ и развития сети автогазозаправочных станций в регионе влияния Георгиевского ЛПУМГ ООО «Кавказтрансгаз»: Обз. инф. Сер.: Транспорт и подземное хранение газа.- М.: ООО «ИРЦ Газпром» 2005. – 144с.

- А.И. Гайворонский, Марков В.А., Е.Б. Лисицын, Р.В. Богославцев Газодизельный двигатель с воспламенением газа от запальной дозы диметилэфира // Материалы научной конференции, посвященной 45-летию СеверНИПИгаза «Проблемы и перспективы нефтегазовой промышленности в Северо-Западном регионе России» Ч. 2. – М.: ИРЦ «Газпром», 2006. – C. 53-66.

- Р.З. Кавтарадзе, А.И. Гайворонский, Д.О. Онищенко, А.В. Шибанов, Р.В. Богославцев Экспериментальное исследование теплового состояния поршня дизеля, конвертируемого на природный газ. Известия ВУЗов. – Сер. Машиностроение. – 2006 г. – 11с.

- УДК 621.434 Кавтарадзе Р.З., Гайворонский А.И., Онищенко Д.О., Шибанов А.В., Богославцев Р.В. Экспериментальное исследование теплового состояния поршня дизеля, конвертируемого на природный газ / Труды четвертой российской национальной конференции по теплообмену. Том 7. Радиационный и сложный теплообмен; Теплопроводность, теплоизоляция. 23-27 октября 2006 года. Москва. – С. 230-233.

- Гайворонский А.И., Савенков А.М., Богославцев Р.В., Лисицын Е.Б. Использование диметилового эфира для инициализации воспламенения метановоздушных смесей в двигателях внутреннего сгорания. Научно-технический сборник «Транспорт и подземное хранение газа». – М.: ООО «ИРЦ Газпром», 2005. – №4. С.

- УДК 621.43 Гайворонский А.И., Богославцев Р.В. Теплонапряженность деталей дизеля, конвертируемого в газовый двигатель. Журнал «Газовая промышленность» ООО «Газоил пресс», 2009. – №2. – С. 51-55.

Подписано к печати «___» _________ 2009г.

Заказ №_____

Тираж 100 экз.

Объем 1 уч-изд. Л. Ф-т 60х84/16.

Отпечатано в ООО «Газпром ВНИИГАЗ» по адресу:

142717, Московская область, Ленинский р-н, п. Развилка