Ких работников сельскохозяйственного производства, ремонтных и сервисных служб, занимающихся предпродажным, гарантийным и послегарантийным обслуживанием техники

| Вид материала | Документы |

- Абамет зао abamet Ltd, 1112.97kb.

- Abamet Co. Ltd. Россия 127018 Москва, ул. Полковая, 1, стр., 4641.65kb.

- Для управления качеством ремонтных работ широко применяются технологические методы, 453.24kb.

- Примерные программы Специальные дисциплины примерная программа дисциплины основы сельскохозяйственного, 1349.6kb.

- Программа предназначена для работников машиностроительных предприятий, имеющих среднее, 16.96kb.

- Экономике и организации сельскохозяйственного производства, 289.96kb.

- Экономический механизм обеспечения устойчивого развития сельскохозяйственного производства, 903.09kb.

- Концепция эффективного развития сельскохозяйственного производства и создания цивилизованного, 180.11kb.

- Примерная программа учебной дисциплины основы материаловедения и технология общеслесарных, 139.57kb.

- Курс лекций по дисциплине: «Охрана окружающей среды и энергосбережение» Городок 2011, 1856.27kb.

| | УТВЕРЖДАЮ: Ректор ФГОУ ВПО «Московский государственный агроинженерный университет им. В.П. Горячкина» _________________М.Н. Ерохин «____»_______________2008г. |

Технология диагностирования цилиндропоршневой группы автотракторных ДВС компрессионно-вакуумным методом

Москва 2008 г.

Технологические карты по диагностированию цилиндропоршневой группы автотракторных ДВС компрессионно-вакуумным методом предназначены для инженерно-технических работников сельскохозяйственного производства, ремонтных и сервисных служб, занимающихся предпродажным, гарантийным и послегарантийным обслуживанием техники.

Технология разработана сотрудниками кафедры ЭМТП ФГОУ ВПО «Московский государственный агроинженерный университет им. В.П. Горячкина» к.т.н., профессором Чечетом В.А., и аспирантом Бойковым А.Ю., под общей редакцией д.т.н., профессора Левшина А.Г.

Технология рассмотрена, одобрена и рекомендована к внедрению научно-техническим советом ФГОУ ВПО «МГАУ» 19 июня 2008 г. протокол №6.

Введение

Настоящая технология диагностирования (далее Технология) предназначена для определения технического состояния ЦПГ, а также сопряжения «клапан – седло» ГРМ автотракторных ДВС по компрессионно-вакуумным показателям.

В отличие от существующих методов диагностирования ЦПГ, данная технология позволяет дифференцированно определять техническое состояние гильзы цилиндра, поршневых колец, клапанов газораспределения.

В настоящий момент Технология реализуется приборами АГЦ-2 и АГЦ-3/3 (патент РФ № 2184360)

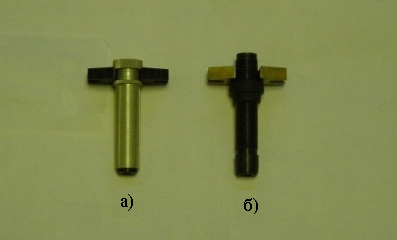

а) б)

Рисунок 1 – Общий вид приборов АГЦ-2 и АГЦ-3/3

а) АГЦ-2 б) АГЦ-3/3

Технология одинаково распространяется как на бензиновые двигатели, так и на дизеля.

С учетом дополнения и корректировки возможно применение данной технологии для диагностирования ЦПГ тепловозных и судовых дизелей, а также компрессоров.

Область применения Технологии:

- при предпродажной оценке технического состояния ДВС;

- при оценке качества ремонта и контроля технического состояния ДВС в период обкатки;

- при оценке эффективности применения технологии безразборного ремонта на основе геомодификаторов

Основными потребителями Технологии являются:

- заводы и мастерские по ремонту ДВС;

- ремонтные мастерские крупных агрофирм;

- управления механизации и автотранспортные предприятия;

- станции ТО;

- транспортные и другие структуры МО и МЧС;

- автосервисы

Принцип работы прибора АГЦ-2

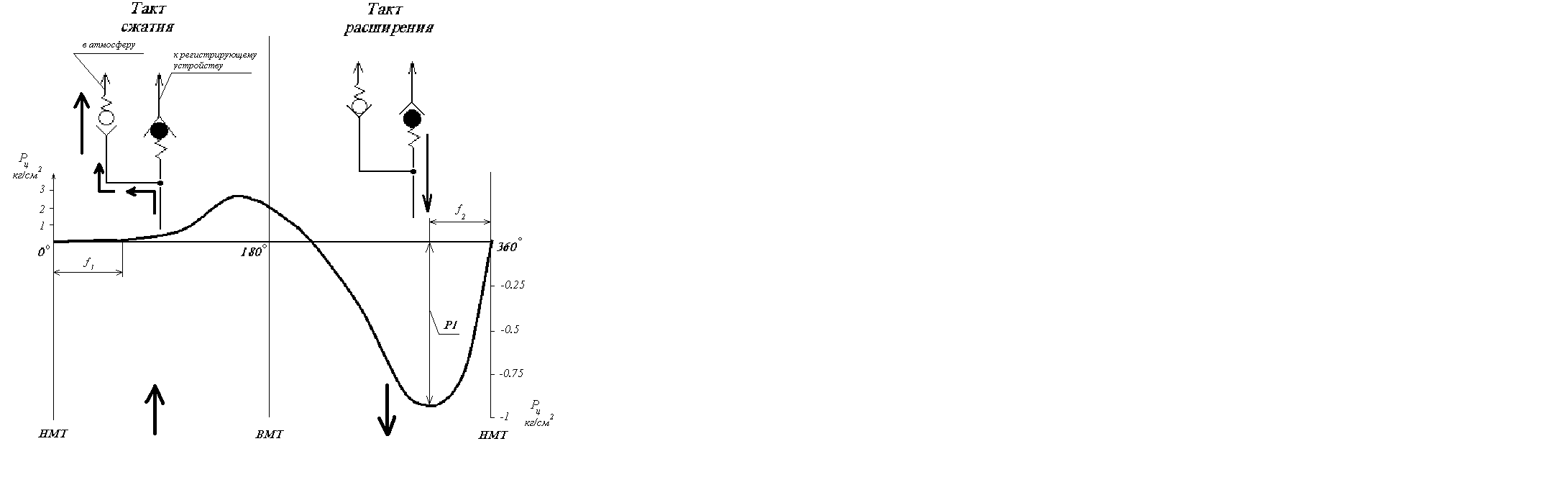

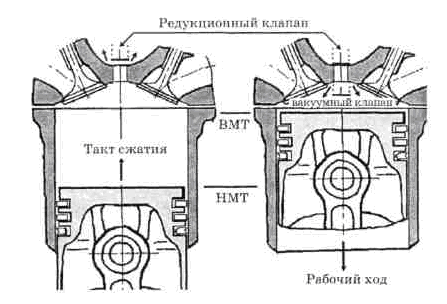

В свечное или форсуночное отверстие двигателя устанавливается переходное устройство (далее ПУ) (см. рис. 6…13), к которому подсоединяется анализатор. Производится прокручивание коленчатого вала пусковым устройством. На такте сжатия выдавливаемый из цилиндра поршнем воздух через редукционный комбинированный клапан (см. рис. 2) выходит в атмосферу. При этом в конце такта сжатия избыточное давление в камере сгорания не превышает 2 кг/см2. На такте расширения открывается вакуумный клапан от воздействия разряжения в цилиндре. В момент открытия выпускного клапана двигателя вакуумный клапан закрывается, и вакуумметр фиксирует величину максимального разряжения в цилиндре (см. рис. 2, 2а)

Рисунок 2 – Принцип измерения величины Р1

Рисунок 2а

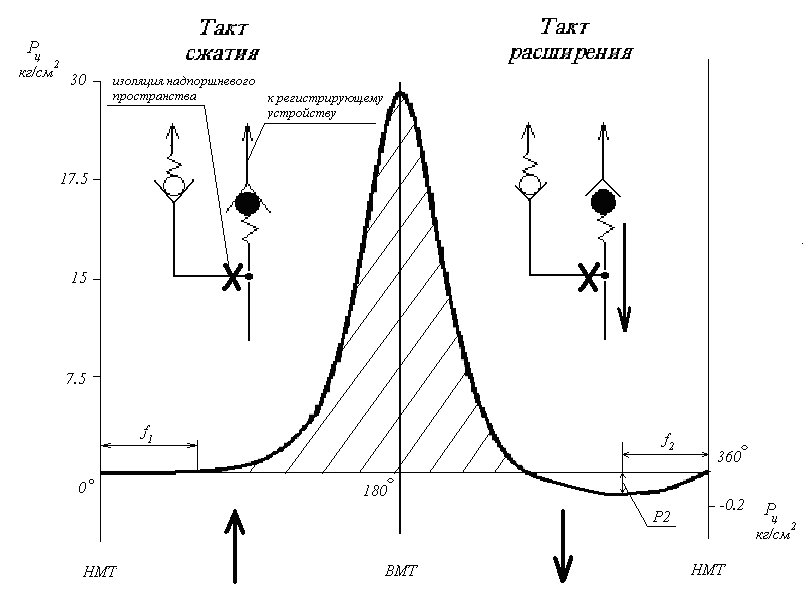

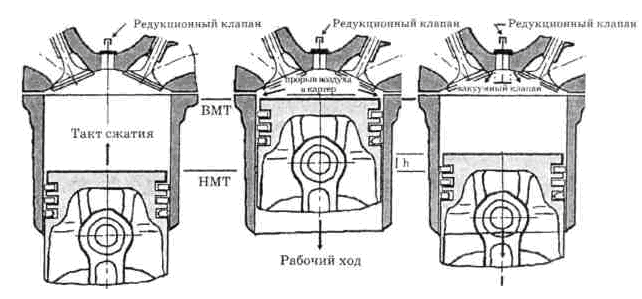

Второе значение разряжения получают при изоляции надпоршневого пространства от атмосферы на такте сжатия. Для этого заменяют комбинированный клапан на вакуумный (см. рис. 3, 3а).

Второе измерение в совокупности с первым позволяет сделать более полный анализ состояния цилиндропоршневой группы.

Величину максимального разряжения в цилиндре, которое способна создать ЦПГ, называют полным вакуумом Р1.

Рисунок 3 – Принцип измерения величины Р2

Рисунок 3а

Благодаря эффекту масляного клина величина полного вакуума при удовлетворительном состоянии гильзы цилиндра и герметичности клапанов не бывает ниже определенного значения P1min для каждого типа двигателя и практически не зависит от состояния поршневых колец. Поэтому в зависимости от величины полного вакуума Р1 можно сделать вывод о состоянии гильзы цилиндра (эллиптичность, наличие задиров) и сопряжения «клапан – седло» ГРМ.

Производную от величины потерь давления рабочего тела через кольца в цилиндре ДВС в зоне избыточного давления в цилиндре (см. рис. 3 заштрихованная область) называют остаточным вакуумом Р2. При удовлетворительном состоянии гильзы цилиндра и герметичности клапанов величина остаточного вакуума характеризует состояние поршневых колец - степень износа, залегание (коксование), поломку перемычек на поршне, поломку колец. Пневмоплотность клапанов, а также наличие трещин в днище поршня и головке блока в большей мере влияют на значение величины Р1.

Основные неисправности влияющие на герметичность камеры сгорания

- износ гильзы цилиндра: по диаметру – овальность, по высоте – конусность, бочкообразность, по микрогеометрии рабочей поверхности – задиры, натиры, трещины.

- износ поршня – прогары, оплавления днища поршня, износ, разрушение межкольцевых перемычек.

- поршневые кольца – радиальный износ, износ по высоте, снижение упругости, нарушение подвижности поршневых колец, трещины, поломка компрессионных колец.

- клапаны ГРМ – нарушение герметичности сопряжения «клапан – седло», нарушение тепловых зазоров в клапанном механизме.

Основные признаки неисправностей

- перерасход картерного масла;

- дымный выхлоп дизеля;

- выход большого количества газов из сапуна;

- трудный запуск двигателя (особенно в условиях отрицательных температур);

- пламя и искры из выхлопной трубы;

- неравномерная работа ДВС (двигатель «троит»).

Применяемые типы переходных устройств (ПУ)

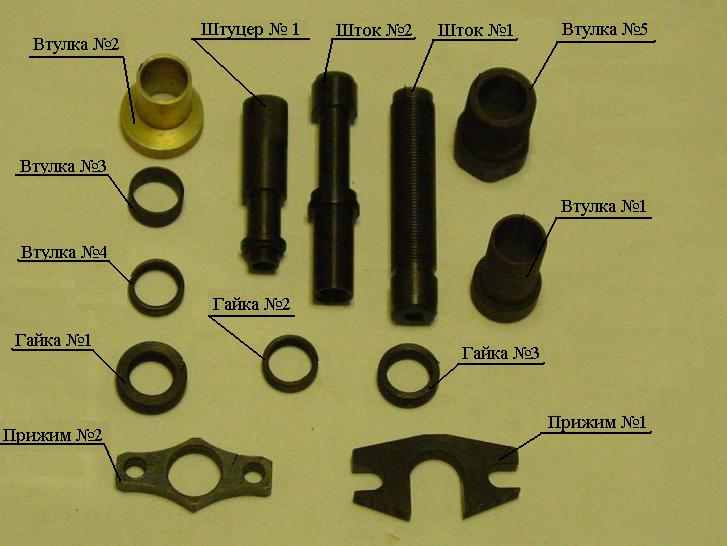

Для присоединения приборов АГЦ-2 и АГЦ-3/3 к цилиндрам ДВС дизелей наряду со стандартными используются универсальные ПУ (см. рис. 4).

ПРИМЕЧАНИЕ. Рассматриваемые ниже типы переходных устройств могут быть применены только для дизелей с механической системой впрыска топлива.

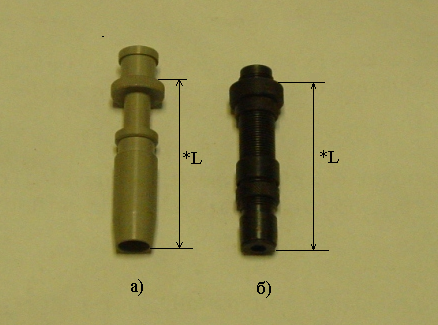

На рисунке 4 изображено стандартное ПУ (а) для двигателей ММЗ и вариант сборки универсального ПУ для этого же типа двигателей.

Универсальные ПУ представляют собой совокупность сборочных единиц (см. рис. 5), сборка (комбинация) которых в определенной последовательности в соответствии с таблицей 1 позволяет моделировать широкую гамму ПУ.

Рисунок 4 – Типы переходных устройств дизелей

а) Стандартное б) Универсальное

Ниже на рисунках приведены некоторые варианты сборок универсальных ПУ для различных марок (семейств) дизелей, представленных в таблице 1. Для удобства рядом изображены стандартные ПУ.

Рисунок 5 – Сборочные единицы универсальных ПУ

Таблица 1 – Последовательность сборки универсальных ПУ

| № п/п | Тип двигателя | № ПУ, последовательность сборки | *L, мм |

| 1 | Семейство двигателей ММЗ | Шток №1, Гайка №3, Гайка №1, Прижим №1 | 86 |

| 2 | Семейство двигателей АМЗ | Шток №1, Гайка №3, Втулка №4, Гайка №3, Втулка №1, Штуцер №1 | 110 |

| 3 | Семейство двигателей ВТЗ | Шток №1, Втулка №4, Гайка №3 (2 шт.), Втулка №5, Штуцер №1 | 116 |

| 4 | Семейство двигателей КамАЗ | Шток №1, Гайка №3, Втулка №4, Гайка №3, Гайка №1. | 96 |

| 5 | Двигатели Д6, Д12 | Шток №1, Гайка №3 (2 шт.), Прижим №2. | 94 |

| 6 | Двигатели «МАН» | Шток№1, Гайка №3, Гайка №2, Втулка №5, Штуцер №1. | 124 |

| | Семейство двигателей ЯМЗ: | | |

| 7 | ЯМЗ-236…ЯМЗ-240 | Шток №1, Гайка №3, Втулка №4, Гайка №3, Втулка №1, Штуцер №1 | 147 |

| 8 | ЯМЗ (Тутаев) | Шток №1, Гайка №3, Втулка №4, Гайка №3, Втулка №1, Штуцер №1, Прижим №2. | 140 |

| 9 | Семейство двигателей грузовых автомобилей «Volvo» | Шток №1, Гайка №3, Втулка №4, Штуцер №1. | 116,6 |

| 10 | Семейство двигателей грузовых автомобилей «Scania» | Шток №2, Втулка №3 | - |

| 11 | Семейство двигателей грузовых автомобилей «Renault», «Mersedes-Benz» | Шток №2, Штуцер №1 | - |

| 12 | Семейство двигателей грузовых автомобилей «Tatra» | Шток №1, Гайка №3, Втулка №4, Гайка №3, Втулка №2, Штуцер №1. | - |

Рисунок 6 – ПУ двигателей «КамАЗ»

а) Стандартное б) Универсальное

Рисунок 7 – ПУ для двигателей семейства ВТЗ

Рисунок 8 – ПУ для двигателей семейства ЯМЗ

Рисунок 9 – ПУ для двигателей семейства ММЗ

Рисунок 10 – ПУ для двигателей семейства АМЗ

Рисунок 11 – ПУ для двигателей грузовых автомобилей «Scania»

Рисунок 12 – ПУ для двигателей грузовых автомобилей «Renault», «MAN»

Применение универсальных типов переходных устройств для дизельных двигателей позволяет расширить номенклатуру диагностируемых марок двигателей, а также снизить металлоемкость конструкции и уменьшить массу прибора.

Подключения приборов АГЦ-2 и АГЦ-3/3 к цилиндрам бензиновых двигателей осуществляется через стандартное свечное отверстие также посредством различных типов ПУ (см. рис. 13).

Конусный наконечник позволяет производить измерение величины полного вакуума Р1 без жесткого крепления переходного устройства. При применении гибкого штока следует по возможности избегать сильных изгибов соединительного рукава.

Рисунок 13 – Общий вид ПУ для бензиновых двигателей

ВНИМАНИЕ! Во избежание заклинивания резьбового наконечника гибкого штока в свечном отверстии, окончательную затяжку переходника осуществлять после выравнивания температур ДВС и ПУ (2-3 мин). Вворачивать резьбовой наконечник гибкого штока в свечное отверстие или ПУ только вручную через резиновый сердечник.

Выбор типа переходного устройства бензиновых двигателей осуществляется непосредственно перед диагностированием и определяется в основном конструктивным расположением свечных отверстий.

КАРТА №1 Технология диагностирования ЦПГ ДВС в условиях рядовой эксплуатации.

1.1. Дизельные двигатели автомобилей, тракторов, комбайнов, самоходных дорожно-строительных и коммунальных машин

Исполнитель: мастер-наладчик

Трудоемкость: 0,3 чел-ч.

Средства контроля, инструмент и материалы:

- анализатор герметичности цилиндров АГЦ-2;

- компрессометр АГЦ-3/3;

- набор переходных устройств для дизелей;

- комплект инструмента ПИМ-582А;

- набор щупов №2

- обтирочная ветошь;

Меры безопасности:

- перед проведением измерений установить рычаг коробки переключения передач в нейтральное положение;

- во время проведения замеров остерегаться вращающихся частей двигателя

Последовательность операций:

1.1.1. Снять крышку головки цилиндров, проверить тепловые зазоры между торцом стержня клапана газораспределения и бойком коромысла, а также визуально оценить состояние клапанных пружин.

1.1.2. Прогреть двигатель до рабочего состояния, оцениваемого по температуре картерного масла (70…80 ºС) или охлаждающей жидкости (90…95ºС).

1.1.3. С помощью комплекта ПИМ-582А произвести демонтаж форсунок двигателя. Отметить степень осмоления распылителей и сделать

предварительное заключение об их состоянии и возможном влиянии на цилиндропоршневую группу. Очистить форсуночные отверстия (стаканы) от частиц нагара с помощью обтирочной ветоши.

1.1.4. Для удаления частиц нагара, попавших в надпоршневое пространство, произвести кратковременное (2-3 с.) прокручивание двигателя стартером или пусковым устройством.

1.1.5. Подготовить анализатор АГЦ-2 для измерения разряжения с выпуском воздуха на такте сжатия в атмосферу (Р1). Для этого:

- установить в корпус АГЦ-2 редукционный комбинированный клапан (см. рис. 14)

Рисунок 14 – Комбинированный редукционный клапан

- вставить и закрепить в форсуночном отверстии ПУ;

- соединить АГЦ-2 с ПУ непосредственно или через гибкий шток (см. рис. 13);

- прокрутить коленчатый вал стартером или пусковым устройством (3-5 оборотов);

- зафиксировать визуально и записать величину Р1;

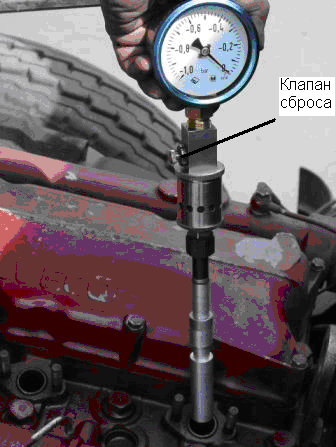

Рисунок 15 – Установка АГЦ-2 с переходным устройством в форсуночное отверстие

Произвести аналогичные измерения в остальных цилиндрах, сбрасывая показания по предыдущим измерениям посредством клапана сброса (см. рис. 15).

1.1.6. Подготовить АГЦ-2 для измерения разряжения в цилиндрах с изоляцией надпоршневых пространств от атмосферы на тактах сжатия (Р2).

Для этого:

- извлечь из корпуса АГЦ-2 клапанный узел с пружиной и заменить его на вакуумный (см. рис. 16), собрать прибор в обратной последовательности;

Рисунок 16 – Вакуумный клапан

- подсоединить анализатор к форсуночному отверстию проверяемого цилиндра через ПУ непосредственно или через гибкий шток;

- с помощью пускового устройства или стартера прокрутить двигатель, нажимая при этом на клапан сброса в начальный период прокручивания коленчатого вала (1-2 оборота). Зафиксировать визуально значение разряжения;

ВНИМАНИЕ! Значение разряжения Р2 фиксируется только в динамическом режиме (при прокручивании коленчатого вала).

- повторить операции для остальных цилиндров;

1.1.7. Присоединить компрессометр АГЦ-3/3 к форсуночному отверстию с помощью соответствующего переходного устройства. В процессе прокручивания двигателя в стартерном режиме зафиксировать

величину максимального давления Рк в цилиндре. Произвести аналогичные измерения в остальных цилиндрах, сбрасывая показания манометра по предыдущим измерениям посредством клапана сброса.

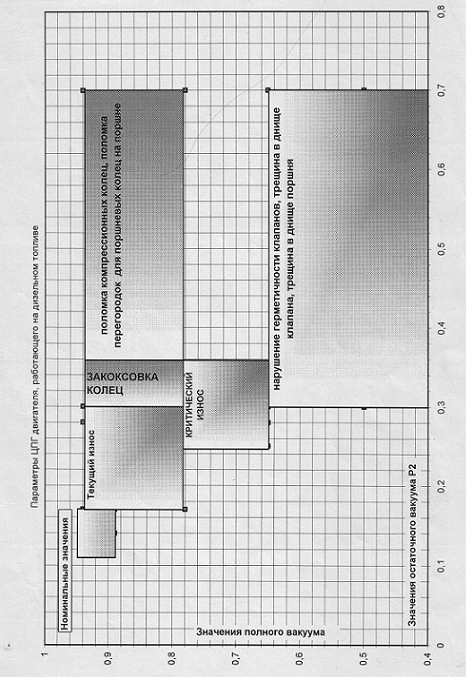

1.1.8. Сравнить измеренные значения с данными таблицы 2 и определить возможные неисправности.

Таблица 2

Рисунок 17 – Эндоскоп технический ЭТГ-0,8-220

1.2. Бензиновые двигатели грузовых и легковых автомобилей

Исполнитель: мастер-наладчик

Трудоемкость: 0,15 чел-ч.

Средства контроля, инструмент и материалы:

- анализатор герметичности цилиндров АГЦ-2;

- компрессометр АГЦ-3/3;

- набор переходных устройств для бензиновых двигателей;

- комплект инструмента ПИМ-582А;

- набор щупов №2;

- свечной ключ;

- обтирочная ветошь

Меры безопасности:

- перед проведением измерений установить рычаг коробки переключения передач в нейтральное положение;

- во время проведения замеров остерегаться вращающихся частей двигателя.

1.2.1. Снять крышку головки цилиндров, проверить тепловые зазоры между торцом стержня клапана газораспределения и толкателем, а также визуально оценить состояние клапанных пружин.

1.2.2. Прогреть двигатель до рабочего состояния, оцениваемого по температуре охлаждающей жидкости (80…95ºС).

1.2.3. С помощью свечного ключа произвести демонтаж свечей зажигания. При этом отметить степень и характер нагарообразования юбок свечей и сделать предварительное заключение о возможном влиянии их на цилиндропоршневую группу. Очистить свечные отверстия от частиц нагара с помощью обтирочной ветоши.

ВНИМАНИЕ! В классических контактных системах зажигания во избежание повреждения катушки зажигания во время прокручивания двигателя стартером необходимо высоковольтный провод катушки замкнуть на «массу», либо отсоединить провода низкого напряжения от катушки зажигания. В системах с индивидуальным распределением высоковольтной энергии необходимо отключить катушки зажигания от бортовой сети.

1.2.4. Для удаления частиц нагара попавших в надпоршневое пространство, произвести кратковременное (2-3 с.) прокручивание двигателя стартером.

1.2.5. Подготовить анализатор АГЦ-2 для измерения разряжения с выпуском воздуха на такте сжатия в атмосферу – (Р1). Для этого выполнить операции по п.п. 1.1.5, вставить или закрепить гибкий или жесткий шток в свечное отверстие (см. рис. 18).

Рисунок 18 – Подключение АГЦ-2 к свечным отверстиям с помощью гибкого штока

ВНИМАНИЕ! В процессе измерения педаль акселератора должна быть полностью нажата.

Произвести аналогичные измерения в остальных цилиндрах, сбрасывая показания по предыдущим измерениям посредством клапана сброса.

1.2.6. Подготовить АГЦ-2 для измерения разряжения в цилиндрах с изоляцией надпоршневых пространств от атмосферы на тактах сжатия – (Р2).

Для этого выполнить операции по п.п. 1.1.6.

1.2.7. Для измерения величины компрессии бензиновых двигателей выполнить операции согласно п.п. 1.1.7

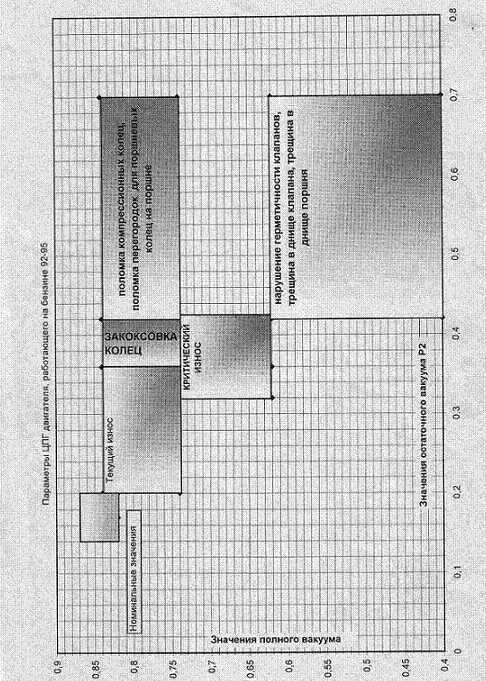

1.2.8. Сравнить измеренные значения с данными таблицы 3 и определить возможные неисправности.

Таблица 3

КАРТА №2 Технология оценки качества сборки ЦПГ в процессе холодной обкатки ДВС

Применяется при стендовой обкатке ДВС с целью контроля качества ремонта. Диагностирование осуществляется в процессе холодной обкатки двигателя, установленного на обкаточно-тормозном стенде, с декомпрессированием цилиндров (при снятых форсунках или свечах зажигания) без жесткого крепления ПУ к свечным или форсуночным отверстиям.

Исполнитель: мастер-наладчик

Трудоемкость: 0,1 чел-ч.

Средства контроля, инструмент и материалы:

- анализатор герметичности цилиндров АГЦ-2;

- набор переходных устройств для дизелей;

- обтирочная ветошь.

Меры безопасности:

- во время проведения замеров остерегаться вращающихся частей двигателя.

Последовательность операций:

2.1. Подготовить вариант ПУ, обеспечивающий герметичное соединение при прижатии его «от руки» к поверхности форсуночного или свечного отверстия, посредством подбора различных ПУ, представленных на рис. 6-13. Для бензиновых двигателей для этой цели целесообразнее использовать конусный наконечник в сочетании с малым либо большим штоком (см. рис. 13).

2.2. Подготовить АГЦ-2 для измерения согласно п.п. 1.1.5. Далее соединить АГЦ-2 с подобранным ПУ.

2.3. При прокручивании ДВС обкаточно-тормозным стендом с частотой 200-300 мин-1 плотно прижать ПУ с АГЦ-2 к поверхности форсуночного или свечного отверстия и произвести последовательное измерение величины Р1 во всех цилиндрах, сбрасывая при этом показания предыдущего измерения посредством клапана сброса.

2.4. Анализируя значения Р1 выявить «проблемные» цилиндры и произвести в них измерение величин Р2 и Рк согласно п.п. 1.1.6 и 1.1.7. и установить неисправность. При этом среднее значение Р1 должно быть не менее Р1≥0,86 кг/см2, а максимальная неравномерность Н =Р1max – Р1min ≤ 0,03 кг/см2. В таблице 4 представлены зависимости изменения показателя Р1 от овальности и конусности гильз.

Таблица 4

| Р1, кг/см2 | Конусность К, мм | Овальность О, мм |

| -0,87 | 0,04 | 0,036 |

| -0,85 | 0,09 | 0,046 |

| -0,83 | 0,14 | 0,054 |

| -0,82 | 0,17 | 0,06 |

| -0,81 | 0,19 | 0,062 |

| -0,79 | 0,25 | 0,07 |

Данная схема проведения диагностирования (измерение величин Р2 и Рк только в цилиндрах, имеющих большое отклонение значений Р1 от среднего) применима не только при стендовой обкатке ДВС, но и в условиях рядовой эксплуатации для снижения трудоемкости диагностирования.

Также снижения трудоемкости (уменьшения числа циклов прокручивания коленчатого вала) возможно добиться одновременным снятием показателей (Р1, Р2, Рк) в различных цилиндрах за один цикл прокручивания коленчатого вала. Данный прием достигается путем использования двух приборов АГЦ-2, где в одном корпусе установлен комбинированный редукционный клапан, а в другом вакуумный.

Рекомендуемая схема измерения КВП, например, для четырехцилиндрового двигателя представлена в таблице 5.

Таблица 5

| № цикла | Цилиндры | |||

| 1 | 2 | 3 | 4 | |

| 1 | АГЦ (КРК)* | АГЦ (ВК) | АГЦ-3/3 | – |

| 2 | АГЦ (ВК)** | АГЦ (КРК) | – | АГЦ-3/3 |

| 3 | АГЦ-3/3*** | – | АГЦ (КРК) | АГЦ (ВК) |

| 4 | – | АГЦ-3/3 | АГЦ (ВК) | АГЦ (КРК) |

* – АГЦ-2 с редукционным комбинированным клапаном для измерения величины Р1;

** – АГЦ-2 с вакуумным клапаном для измерения величины Р2;

*** – измерение величины компрессии прибором АГЦ-3/3;

Наиболее актуален данный прием при диагностировании многоцилиндровых двигателей, так как штатные аккумуляторные батареи не рассчитаны на длительный режим использования.

КАРТА №3 Технология диагностирования ЦПГ ДВС при применении технологии безразборного ремонта

Технология безразборного восстановления рабочих параметров узлов трения на основе серпентинитсодержащих препаратов, дополняет возможности традиционных способов ремонта.

В процессе обработки происходит улучшение свойств поверхностей трения в зоне контакта деталей, а также оптимизация зазоров в сопряжениях деталей за счет восстановления геометрии изношенных поверхностей трения. За счет улучшения свойств поверхностей трения повышается износостойкость пары. Необходимым условием применения технологии, является отсутствие механических поломок, а так же значение остаточного ресурса сопряжения не менее 50-60%. Таким образом, целью данной технологии является:

- Установление целесообразности применения технологии безразборного ремонта;

- Оценка эффективности применения технологии безразборного ремонта

По результатам диагностирования назначается вид и объем триботехнических воздействий. При этом в качестве дополнительной диагностической информации используются данные по давлению масла и данные эндоскопии (при необходимости).

Исполнитель: мастер-наладчик

Трудоемкость: 0,15 чел-ч.

Средства контроля, инструмент и материалы:

- анализатор герметичности цилиндров АГЦ-2;

- компрессометр АГЦ-3/3;

- индикатор давления масла ИДМ;

- эндоскоп технический ЭТГ-0,8-220;

- набор переходных устройств для бензиновых двигателей (дизелей);

- комплект инструмента ПИМ-582А;

- свечной ключ;

- обтирочная ветошь

Оценка эффективности применения проводится в несколько этапов.

3.1. Перед применением технологии безразборного ремонта технологии в соответствии с пунктами 1.2.1.-1.2.8. произвести полное диагностирование ЦПГ (предремонтное).

3.2.Первый этап – 45…90 мин работы двигателя на холостом ходу после применения технологии безразборного ремонта. В соответствии с пунктами 1.2.1.-1.2.8. провести полное диагностирование ЦПГ с последующим сравнением полученных данных с данными предремонтной диагностики. При этом отметить характер изменения КВП. Так снижение величины остаточного вакуума Р2 с -0,35…-0,4 кг/см2 до -0,18…-0,22 кг/см2 показывает, что в данном цилиндре произошла раскоксовка компрессионных колец, при этом величина полного вакуума Р1 изменяется незначительно, как правило, на 0,02…0,03 кг/см2 в сторону снижения. Увеличение величины остаточного вакуума с -0,35…-0,4 кг/см2 до -0,5…-0,55 кг/см2 свидетельствует о поломке компрессионных колец.

Показатели вида Рк = 5…8,5 кг/см2 Р1 = -0,62…-0,75 кг/см2 Р2 = -0,4…-0,5 кг/см2 до обработки и Рк = 9,5…11 кг/см2 Р1 = -0,79…-0,83 кг/см2

Р2 = -0,2…-0,22 кг/см2 после обработки показываю что происходит раскоксовка клапанов ГРМ.

3.2. Второй этап выполняется через 1500-2000 км. пробега, производится диагностирование ЦПГ в полном объеме. Полученные данные анализируются совместно с результатами предремонтной диагностики, а также данными, полученными при диагностировании на первом этапе. По

совокупности полученных данных делается вывод о продолжении либо прекращение применения препаратов для безразборного ремонта.

Возможные неисправности приборов АГЦ-2, АГЦ-3/3 и методы их устранения

Таблица 6

| Признак неисправности | Возможные причины | Метод устранения |

| АГЦ-2 | ||

| 1. После измерения показателя Р1 происходит самопроизвольный сброс вакуумметрического давления | -негерметичен вакуумный клапан; -негерметичен клапан сброса. | Извлечь клапан в сборе из корпуса внимательно осмотреть резиновый элемент вакуумного клапана, при необходимости очистить поверхность от механических частиц с помощью спиртового раствора, либо заменить резиновый элемент и повторить испытания. При сохранении неисправности вывернуть клапан сброса и заменить уплотняющий элемент |

| 2. Сброс вакуумметрического давления в зоне малых значений (-0,08…-0,2 кг/см2) | -негерметичен вакуумный клапан | Извлечь клапан в сборе из корпуса внимательно осмотреть резиновый элемент вакуумного клапана, при необходимости очистить поверхность от механических частиц с помощью спиртового раствора, либо заменить резиновый элемент и повторить испытания. |

| 3. При измерении Р1 на разных двигателях наблюдается не соответствие показателей Р1 и Р2 согласно предполагаемым неисправностям представленным в табл.3; 2. | -негерметичен резиновый элемент редукционного клапана | Заменить резиновый элемент редукционного клапана |

| 4.При определении показателя Р2 наблюдается большая нестабильность с разбросом показателей до 0,1…0,15 кг/см2 | -ослаблена пружина вакуумного клапана | Заменить пружину вакуумного клапана |

| 5. При определении показателей Р1 и Р2 после сброса давления стрелка вакуумметра не возвращается в нулевое положение. | -ослабла пружина демпфирующего устройства вакуумметра | Заменить Вакуумметр |

| АГЦ-3/3 | ||

| 6. Самопроизвольный сброс давления | -негерметичен клапан сброса; -негерметичен рабочий клапан. | Последовательной заменой резиновых элементов рабочего клапана и, при необходимости, резинового элемента клапана сброса выявить и заменить неисправный элемент |

| 7. В процессе длительного использования прибора наблюдается постепенное занижение значений Рк | -закоксовка входного отверстия прибора; -разбухание уплотняющего элемента рабочего клапана. | Разобрать рабочий клапан прибора, удалить продукты нагарообразования, промыть и заменить уплотняющий элемент, при необходимости пружину. |

| 8. После сброса давления стрелка прибора не возвращается в нулевое положение | -ослабла пружина демпфирующего устройства манометра | Заменить манометр |

Приложение 1