Удк 622. 244 05: 681 06 гидродинамическое исследование скважин с помощью программы geotask (версия 4)

| Вид материала | Исследование |

- Удк 340. 6+681. 327+681 015 Д. В. Ландэ, В. Н. Фурашев, 450.24kb.

- Удк 681 053: 681. 32: 007, 134.3kb.

- Удк 681. 03 Экспертная система анализа экологической безопасности, 79.34kb.

- Учебное пособие Санкт-Петербург 2000 удк 681, 344.56kb.

- Удк 681. 5: 622. 4 Методы искусственного интеллекта в задаче обеспечения эффективной, 54.32kb.

- Тема урока: «Исследование функции с помощью производной», 80.5kb.

- Удк 681. 51: 303. 732+681 066 вопросы анализа проблем рыбохозяйственных комплексов:, 87.72kb.

- Ю. К. Базанов Права человека и защита персональных данных Киев 2000 удк 342. 721: 681, 4681.12kb.

- Учебное пособие Павлодар удк 622 012 (07) ббк 30. 3я7, 2078.83kb.

- З. А. Зорина удк 612. 821. 6 Исследование, 666.77kb.

УДК 622.276.5(124):622.276.2.38

ПРОГНОЗИРОВАНИЕ ПРОДУКТИВНОСТИ БОКОВОГО СТВОЛА С ИСПОЛЬЗОВАНИЕМ КОЛИЧЕСТВЕННЫХ ЗНАЧЕНИЙ ГЕОЛОГИЧЕСКОЙ НЕОДНОРОДНОСТИ

Т.В. Токарева

(ООО «ПТУС «Башнефть», г. Уфа, Башкортостан, Россия.

Основной целью бурения боковых стволов на поздней стадии разработки месторождений нефти является полная выработка остаточных запасов и увеличение коэффициента извлечения нефти (КИН). Бурение бокового ствола – это единственный способ воздействия на межскважинное пространство. Прочие мероприятия по интенсификации притока (обработка призабойной зоны, снижение забойного давления) влияют только на призабойную зону пласта. Первоочередной задачей при выборе положения бокового ствола является выделение района, где предполагается наличие остаточных извлекаемых запасов (ОИЗ). Знание распределения ОИЗ – ключевая задача, решение которой обеспечивает рациональную доразработку месторождений.

Туймазинское нефтяное месторождение находится на поздней стадии разработки. Залежь нефти пласта DII в терригенном девоне является второй по величине запасов: доля геологических запасов составляет 18,2% от начальных запасов месторождения. Бурение боковых стволов по пласту DII началось в 1998 году. На 01.01.2009г. пробурено 58 боковых стволов, 49 из них перебывали в эксплуатации. Накопленная добыча нефти из боковых стволов на 01.01.2009г. составила 226 564 т, что составляет 0,4% от накопленной добычи по пласту. С помощью боковых стволов в 2008 году было добыто 17 888 т нефти, что составило 50,3% от годовой добычи по пласту.

Проведение анализа разработки, выбор положения забоя бокового ствола, выбор методов повышения нефтеотдачи и другие мероприятия с нефтяным объектом невозможны без анализа его геологической неоднородности. Геологическая неоднородность – одна из важнейших характеристик пород-коллекторов [3].

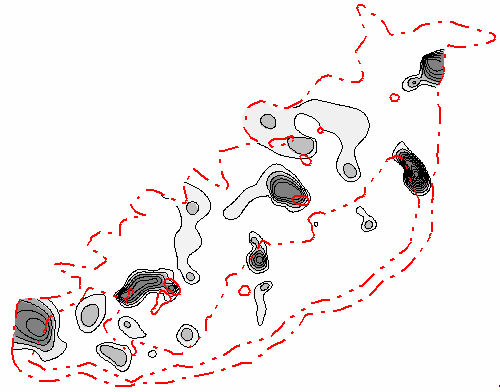

По 280 скважинам, перебывавшим в эксплуатации и работающим на пласт DII Туймазинского нефтяного месторождения, автором были рассчитаны комплексные показатели неоднородности Кнеод и построена схематическая карта изменения Кнеод по пласту DII (рис. 1).

Рис.1. Схематическая карта изменения Кнеод по скважинам пласта DII Туймазинского месторождения

Условные обозначения к рис.1:

- внешний контур нефтеносности;

- внешний контур нефтеносности;  - внутренний контур нефтеносности;

- внутренний контур нефтеносности; - Кнеод < 5;

- Кнеод < 5;  - Кнеод = 5 – 10;

- Кнеод = 5 – 10;  - Кнеод = 10 – 15;

- Кнеод = 10 – 15;  - Кнеод > 15.

- Кнеод > 15.Зоны пласта с большими значениями Кнеод обладают худшими коллекторскими и фильтрационными свойствами. В процессе разработки именно в таких участках формируются застойные зоны. Как правило, геологическая неоднородность водонефтяных зон (ВНЗ) значительно выше геологической неоднородности чисто нефтяных зон (НЗ), а разбурены они значительно более редкой сеткой скважин [1]. Это подтверждается и на схематической карте (рис. 1.): обширная ВНЗ пласта DII является более неоднородной.

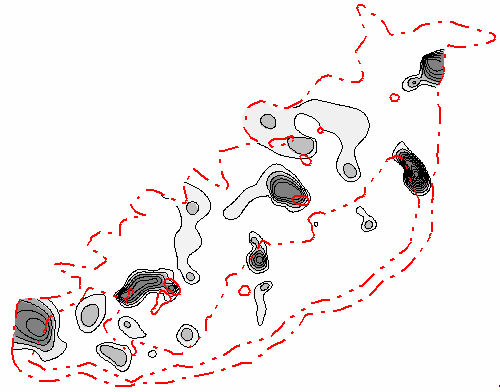

Прогноз продуктивности пласта определяется статистической зависимостью, учитывающей комплексный показатель геологической неоднородности, Кнеод. На рис.2. приведены зависимости продуктивности Кпрод и удельной продуктивности К'прод для пласта DII, оцениваемые соответственно в

и

и  .

.

Условные обозначения:

Рис. 2. Зависимость коэффициентов продуктивности Кпрод от удельной продуктивности К'прод от коэффициента неоднородности Кнеод пласта DII Туймазинского месторождения

Для получения этих зависимостей для каждого бокового ствола и каждой новой скважины, пробуренных за последние 10 лет на пласт DII, в течение первого полугода работы были определены коэффициенты продуктивности Кпрод и коэффициенты удельной продуктивности К'прод. Так же были рассчитаны комплексные коэффициенты геологической неоднородности Кнеод. Данные по продуктивности группировались по скважинам с одинаковой геологической неоднородностью. После аппроксимации были получены зависимости Кпрод=f(Кнеод) и К'прод=f(Кнеод). Графики зависимостей Кпрод и К'прод незначительно отличаются друг от друга, так как в скважинах перфорируется и эксплуатируется кровельная часть пласта.

Совместный анализ и использование зависимостей Кпрод, К'прод от Кнеод и карт геологической неоднородности позволяют прогнозировать положение бокового ствола следующим образом:

1) по картам геологической неоднородности оценить количественно степень геологической неоднородности в различных участках залежи и выделить зоны благоприятные для бурения боковых стволов. Зоны с высокими значениями Кнеод рекомендуется рассматривать при проектировании положений боковых стволов;

2) с помощью зависимостей определить значения удельной продуктивности пласта. При установлении нижней границы этих значений в расчет принимается минимально рентабельный дебит, который можно получить из планируемого бокового ствола.

Список использованных источников:

- Каналин В.Г., Нефтегазопромысловая геология и гидрогеология / Вагин С.Б., Токарев М.А., Ланчаков Г.А., Пономарев А.И. – М.: Недра, 2006.

- Пермяков И.Г. Разработка Туймазинского нефтяного месторождения.

- Токарев М.А. Комплексный геолого-промысловый контроль за текущей нефтеотдачей при вытеснении нефти водой.- М.: Недра, 1990.

- Баймухаметов К.С. Геологическое строение и разработка Туймазинского нефтяного месторождения / Еникеев В.Р., Сыртланов А.Ш., Якупов Ф.М. - Уфа, 1993.

УДК 622.276.66.004.58

ОЦЕНКа ВЫСОТЫ ТРЕЩИНЫ в скважине ПОСЛЕ ПРОВЕДЕНИЯ ГРП на основе ТЕРМОДИНАМИЧЕСКИх ИССЛЕДОВАНИй

В.Н. Фёдоров, С.С. Клюкин, К.В. Белов, М.Г. Нестеренко

(СургутНИПИнефть», ОАО «Сургутнефтегаз», г. Сургут, Россия)

Подход к решению наиболее актуальных задач при разработке залежей углеводородов, особенно на поздних этапах, подразумевает, в первую очередь, внедрение и применение современных методик в области мониторинга текущего состояния месторождений, а также оценки эффективности применяемых технологий с целью дальнейшего планирования работ по повышению добычи углеводородов.

Опыт работ различных компаний показал, что в настоящее время отсутствуют эффективные оперативные средства определения параметров создаваемых при ГРП трещин и их ориентации в условиях месторождений ОАО «Сургутнефтегаз» из-за высоких требований, предъявляемых к объектам проведения работ.

В настоящее время высота образованной трещины оценивается по термометрии, проведённой геофизической партией до и после ГРП. Недостаток такого подхода состоит в возможности проведения исследований только при низком давлении в НКТ после ГРП, что требует глушения или длительного простоя скважины и приводит к перераспределению, «размазыванию» теплового поля в пласте. В результате, резко снижается точность определения высоты трещины, а полученные данные некорректно применять для оценки достоверности используемой модели расчета.

Повысить информативность исследований можно, сократив время простоя скважины между ГРП и проведением замеров. Одним из вариантов этого является проведения замеров при высоких устьевых давлениях без специальной предварительной разрядки скважины: приборы, спускаются в скважину на проволоке через лубрикатор. При этом в качестве средства замера распределения температуры могут применяться глубинные манометры-термометры типа АМТ-08 (09) с местной регистрацией данных.

Анализ режимов работы некоторых скважин показывает, что эффективность ГРП в них линейно возрастает с увеличением массы проппанта, однако при этом возрастает и опасность осложнений из-за неточностей определения расчетных параметров технологии ГРП. В связи с этим целесообразно выполнение выше указанных методов исследований при проведении массированных ГРП, что обеспечит более качественное определение параметров основного разрыва, а с другой стороны, повысит информативность термометрии, зависящей от объема закачанной в пласт жидкости.

Предлагаемая технология исследований заключается в оперативном (в течение 1 часа после выполнения ГРП) проведении замеров давления и температуры глубинным манометром-термометром (с местной регистрацией данных), в интересующем нас интервале или по всему стволу скважины (при высоких устьевых давлениях без специальной предварительной разрядки скважины) посредством спуска в скважину прибора на проволоке через лубрикатор. Последующий сравнительный анализ данных термометрии до и после проведения ГРП позволяет определить высоту созданной и закреплённой трещины.

УДК 622.245.428

МЕРОПРИЯТИЯ ПО ПОВЫШЕНИЮ КАЧЕСТВА

ЦЕМЕНТИРОВАНИЯ СКВАЖИН

А.Р. Гилязов (Уфимское УБР, г. Уфа, Башкортостан, Россия)

Качество цементирования эксплуатационных колонн, как известно, определяет надежность разобщения нефтеводоносных пластов, продолжительность безремонтной эксплуатации скважин при минимальном содержании воды в добываемой продукции.

На надежность разобщения пластов, как составной части критерия качества заканчивания скважин, влияет множество показателей. В настоящее время нет общепринятых критериев количественной оценки надежности разобщения пластов при заканчивании скважин. В качественном отношении надежность разобщения пластов при заканчивании скважин можно характеризовать следующими основными показателями:

- отсутствием перетоков воды в заколонном пространстве, оценкой по данным высокочувствительных скважинных термометров, отсутствием прорыва подошвенной и чуждой воды при освоении скважин;

- характеристикой цементного кольца по данным геофизических исследований скважин (ГИС) перед вторичным вскрытием нефтеносного пласта перфорацией колонны.

Геофизические исследования скважин, проводимые акустическими цементомерами и другими приборами, дают качественную картину состояния цементного кольца после схватывания цементного раствора.

Основными показателями при этом являются:

- характеристика сцепления цементного кольца с колонной («сплошное», «частичное», «сцепление отсутствует»), определяемая по данным прибора акустического контроля цементирования (АКЦ);

- распределение плотности вещества за колонной по прибору СГДТ (селективного гамма-дефектомера-толщиномера), характеризующее степень заполнения цементным раствором заколонного пространства. Многие специалисты считают, что по этим показателям нельзя судить о надежности разобщения пластов. Однако эти показатели, наряду с данными о наличии или отсутствии заколонных перетоков жидкости, на сегодня являются основными объективными характеристиками качества цементного кольца при сдаче скважин заказчику в эксплуатацию. Согласно известным исследованиям [1] по данным ГИС (АКЦ и др.) в 70-75% случаев характер сцепления цементного кольца с колонной соответствует характеру сцепления его со стенкой скважин, о чем можно судить по данным анализа промыслового материала.

Важнейшими условиями надежности разобщения пластов являются создание монолитного бездефектного цементного кольца за эксплуатационной колонной и обеспечение прочной связи его со стенками скважины. Максимальное вытеснение бурового раствора цементным определяется гидравлическими условиями, а именно: турбулизацией потока цементного раствора при прохождении им интервалов разобщения пластов.

Экспериментальные данные на моделях кольцевого канала показали, что при турбулентном режиме течения тампонажного раствора может быть вытеснено 90…95 % бурового раствора [2, 3]. Применение специальных буферных жидкостей (БЖ) способствует повышению степени вытеснения бурового раствора и удалению рыхлой (поверхностной) части фильтрационной корки на стенках скважин.

Возможность турбулизации потока цементного (тампонажного) раствора зависит от скорости его течения и реологических свойств – предельного динамического напряжения сдвига (τо.тр) и пластической вязкости (η*). Величины этих параметров успешно могут регулироваться реагентами–пластификаторами. Чем меньше значения τо.тр и η* тем при меньших скоростях течения возникает турбулентный режим. Расчеты и практика показывают, что путем пластификации цементных растворов критическая скорость (начало турбулизации) восходящего потока раствора может быть уменьшена на 50–70%, что приводит к значительному уменьшению гидродимических давлений на забой.

В свете обеспечения полноты вытеснения бурового раствора цементным трудно переоценить важность максимального центрирования колонны в стволе скважины. Так, по экспериментальным данным [4, 5] при смещении труб от центра

всего на 14%, расходе тампонажного раствора (Qтр) 2,7 л/с и статическом напряжении сдвига бурового раствора (θо.бр) 1,58 Па, коэффициент вытеснения бурового раствора (Кв) составил 0,92. При

всего на 14%, расходе тампонажного раствора (Qтр) 2,7 л/с и статическом напряжении сдвига бурового раствора (θо.бр) 1,58 Па, коэффициент вытеснения бурового раствора (Кв) составил 0,92. При  =73% значение Кв составило 0,7, даже при большом расходе (Qтр= 23л/с), когда было практически турбулентное течение раствора и меньшее значение предела текучести бурового раствора (θо.бр= 0,48 Па).

=73% значение Кв составило 0,7, даже при большом расходе (Qтр= 23л/с), когда было практически турбулентное течение раствора и меньшее значение предела текучести бурового раствора (θо.бр= 0,48 Па).В случае эксцентричного расположения колонны на полноту вытеснения бурового (глинистого) раствора огромное влияние оказывают его реологические свойства, в первую очередь предельное динамическое напряжение сдвига τо.бр, вследствие влияния эффекта «защемления». Расчеты показывают, что при коэффициенте эксцентриситета колонны (Кэ) равном 0,5 для вытеснения «защемленного» 146мм колонной бурового раствора с τо.бр=150 дПа из заколонного пространства скважины диаметром 216 мм необходим расход тампонажного раствора 46–47 л/с, что практически нереализуемо. При τо.бр=50 дПа и Кэ=0,5 вытеснение бурового раствора из зоны «защемления» возможно при

=16 л/с, а в случае идеального центрирования колонн (Кэ=0)

=16 л/с, а в случае идеального центрирования колонн (Кэ=0)  =10 л/с [5], что легко обеспечить. Отсюда следует целесообразность обработки бурового раствора перед цементированием колонны для уменьшения величины τо.бр и

=10 л/с [5], что легко обеспечить. Отсюда следует целесообразность обработки бурового раствора перед цементированием колонны для уменьшения величины τо.бр и  .

.Из рассмотрения 10 случаев цементировочных операций при креплении колонн диаметром 146 мм в скважинах диаметром 216 мм и глубиной 2500–2900 м, выполненных ООО «Уфимское УБР» на Кирско–Коттынском месторождении, расход тампонажного раствора при его продавливании в заколонное пространство составлял 13–22 л/с. Ни в одном случае цементирования турбулентный режим течения не мог быть достигнут без применения пластификаторов тампонажного раствора. Например, для наступления турбулентного режима течения цементного раствора с τо.тр=170 дПа и η*=0,03 Па·с расход его должен был бы составить 45–50 л/с. Удовлетворительное качество цементирования по косвенным показателям было, вероятно, получено за счет применения буферных жидкостей.

В таблице приведены показатели качества цементирования нескольких эксплуатационных колонн диаметром 146 мм на Алкинском месторождении в 2007 году, вычисленные по данным АКЦ в ООО «Уфимское УБР». Показатели получены с целью оценки эффективности применения некоторых химических реагентов.

Таблица Показатели качества цементирования эксплуатационных колонн на Алкинском месторождении по данным АКЦ

(глубина спуска колонн -2349-2480м)

| Номер скважины | Буферная жидкость (БЖ) | Реагенты для обработки тампонажных растворов | Интервал измерения АКЦ, м | Тип тампонажного раствора | Кс, % | Примечание | |

| Ксс | Кчс | ||||||

| 349 | 6м3 (0,25% ПКД+0,5% Fin Fix) На 1 и 2 ст. | ФХЛС 0,2% | 1356-2359 | цем.р-р | 86,6 | 11,3 | |

| | 27-1356 | г.ц. р-р | 0 | 89,5 | | ||

| 350 | - | - | 1462-2462 8-1462 | цем. р-р г.ц. р-р | 26,1 13,0 | 69,4 69,1 | |

| - | Монолит-К 3,5% р-р | 2168-2468 | цем. р-р | 62,37 | 36,13 | | |

| - | - | 1462-2168 | цем. р-р | 10,7 | 83,6 | | |

| 351 | 6м3 (2% р-р Nа2CO3) | ФХЛС 0,2% + Гидроцем 0,05%+0,3% ПЭГ | 1439-2330 | цем. р-р | 16,3 | 73,9 | Поглощение цем. р-ра |

| 6м3 (0,2% НТФ) | ФХЛС 0,2% + Гидроцем 0,06% | 18-1439 | г.ц. р-р | 0 | 51,6 | | |

| 356 | - | ФХЛС 0,2% | 1327-2331 | цем. р-р | 66,5 | 33,5 | |

| - | - | 32-1327 | г.ц. р-р | 29,3 | 69,3 | |

Примечания:

ПКД – поверхностно-активное вещество;

Fin Fix – загуститель БЖ;

ФХЛС – феррохромлигносульфонат (пластификатор);

Гидроцем, Монолит-К – понизители водоотдачи цементного раствора;

НТФ – нитрилотриэтилфосфоновая кислота (пластификатор, ПАВ);

цем.р-р, г.ц. р-р – цементный и гельцементный растворы;

Кс – коэффициент сцепления;

Ксс и Кчс- коэффициенты «сплошного» и «частичного» сцепления (доля интервалов с характерным сцеплением по данным АКЦ).

где Lcc – длина интервалов со «сплошным» сцеплением цементного камня в колоннах в исследуемом интервале;

Lu – длина исследуемого интервала. Аналогично для «частичного» сцепления

где Lчc – длина интервалов с «частичным» сцеплением цементного камня в колоннах в исследуемом интервале.

Из анализа данных таблицы можно заключить:

– применение комбинированной (с порцией загустителя) и пластификатора цементного раствора повышает качество цементирования (скв. 349 Ксс= 86,6%);

– показатели Ксс без применения БЖ и пластификатора снижаются (скв.350 и 356);

– по данным скв. 350 применение Монолита-К увеличивает значение Ксс, возможно за счет замедления загустевания и снижения водоотдачи, хотя по данным лабораторных исследований ООО «Башнефть-Геопроект» свойство Монолита-К повышать качества сцепления цементного камня с металлом не подтверждается.

Проблема качественного цементирования эксплуатационных колонн- хвостовиков в боковых стволах (БС) стоит весьма остро в связи с малыми кольцевыми зазорами (в 2-3 раза меньшими, чем в обычных ННС) и большой кривизной стволов, осложняющими применение известных методов повышения надежности разобщения пластов, технологических разработок и технических средств).

Благодаря применению комплекса мероприятий (улучшения центрирования колонн, повышения качества буровых растворов, пластификации цементных растворов, применению комбинированных БЖ с вязко-упругой составляющей) за 6 лет строительства БС в ООО «НУБР», «Буркан» удалось повысить показатели Ксс с 30-50% до 80-85%. В ООО «Уфимское УБР» применение КБЖ разработки ИК «Башнипинефть» в 4-х скважинах при авторском сопровождении удалось достичь значения Ксс 96-82% (в среднем 93%).

В 4-х скважинах в ООО «НУБР» расхаживание хвостовиков дало положительные результаты (Ксс=80-100%). Этот положительный опыт целесообразно использовать и в ООО «Уфимское УБР», особенно при большой кривизне БС и трудности центрирования хвостовика. Необходимо также применять центраторы с раздвижными элементами для принудительного центрирования колонн.

Для облегчения спуска хвостовика и повышения качества цементирования колонн-хвостовиков необходимо разработать и применить забойные вибраторы, эффективность которых была установлена при цементировании колонн диаметром 146мм на месторождениях Башкортостана и Западной Сибири [5].

Анализ опыта крепления колонн в различных геолого-промысловых условиях показал, что при толщине непроницаемой перемычки между водоносным и нефтяносным пластами 5 м и менее должна быть эффективной установка пакеров-отсекателей пластов ПОП-146 и СУП-146 (в случае кавернозности ствола в интервале разобщения) [5].

При строительстве скважин на участках залежей с пониженными давлениями пласта, а также наличии пластов склонных к гидроразрыву целесообразно возобновить применение технологии крепления 146 мм колонн без цементирования нефтеносной части пласта.

Мероприятия для повышения надежности крепления:

1.Необходимо учитывать реологические и гидродинамические параметры цементного раствора, буферной жидкости и бурового раствора в комплексе (компьютерная обработка) при составлении плана крепления колонны, что зачастую не всегда берется на вооружение тампонажниками на местах.

2. Устанавливать центраторы исходя из расчетов, а не только из данных кавернометрии, для получения концентрично расположенной колонны, т.к. по данным исследований АНИ (Американский нефтяной институт) количество ремонтов скважин снижается с 58 до 16% при правильном использовании центраторов и скребков (М.О. Ашрафьян. Технология разобщения пластов, стр.40).

3. При заинтересованности исполнителя работ по тампонажным работам в качестве строительства скважин необходимо использовать предложенные количественные критерии оценки качества, что также повысит эффективность работ.