Комплексное извлечение попутных элементов из сырья металлургических предприятий урала

| Вид материала | Автореферат диссертации |

- Темы: Коррозия металлов. Современные методы защиты металлов от коррозии. Основные виды, 135.67kb.

- Разработка методики расчета и рекомендаций по повышению остаточных напряжений в сетях, 645.83kb.

- Экономический рост и проблемы экологии в Республике, 387.29kb.

- Физико-химические и технологические основы повышения эффективности комплексной переработки, 851.1kb.

- Организация переработки мяса в сельскохозяйственных потребительских кооперативах характеристика, 1223.51kb.

- Рекомендовано Минобразованием России для направления подготовки диплом, 100.07kb.

- Дипломного проекта, 326.25kb.

- Общественное питание классификация предприятий извлечение гост р 50762-95 Дата введения, 214.07kb.

- Науки, Академика, Героя Социалистического Труда, дважды лауреата Государственной премии, 67.96kb.

- Во пылей, которые необходимо улавливать и утилизировать с целью извлечения содержащихся, 59.29kb.

На правах рукописи

Мальцев Геннадий Иванович

КОМПЛЕКСНОЕ ИЗВЛЕЧЕНИЕ ПОПУТНЫХ

ЭЛЕМЕНТОВ ИЗ СЫРЬЯ МЕТАЛЛУРГИЧЕСКИХ

ПРЕДПРИЯТИЙ УРАЛА

Специальность

05.16.02 – Металлургия черных, цветных и редких металлов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Екатеринбург - 2011

Работа выполнена в Уральской горно-металлургической компании

ООО «УГМК-Холдинг»

Официальные оппоненты:

доктор технических наук, профессор Селиванов Евгений Николаевич

доктор химических наук, профессор Букин Вячеслав Иванович

доктор технических наук, профессор Рычков Владимир Николаевич

Ведущая организация: Российский химико-технологический

университет им.Д.И. Менделеева

(г.Москва)

Защита диссертации состоится 10 июня 2011 г. в 15 часов на заседании диссертационного совета Д 212.285.05 при ФГАОУ ВПО « Уральский федеральный университет имени первого Президента России Б.Н. Ельцина» по адресу: 620002, г. Екатеринбург, ул.Мира, 19, ФГАОУ ВПО «УрФУ», зал Ученого Совета ( ауд.I), факс (343) 374-38-84, e-mail: sovet@nich.ustu.ru,

тел. (343) 374-36-31

С диссертацией можно ознакомиться в библиотеке ФГАОУ ВПО «Уральский федеральный университет имени первого Президента России

Б.Н. Ельцина»

Автореферат диссертации разослан _________________ 2011 г.

Учёный секретарь диссертационного совета

проф., д-р техн. наук С.В. Карелов

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Предприятия горно-металлургического комплекса Уральского региона функционируют в условиях высокой концентрации промышленных производств, использования устаревших технологий и оборудования, длительного негативного влияния на природные комплексы. При этом образуются значительные количества полиметаллического техногенного сырья, содержащего черные, цветные и редкие металлы, которые накапливаются в шламохранилищах, рудо- и золо-отвалах и оказывают существенную антропогенную нагрузку на окружающую среду.

Для вовлечения в переработку жидкого и твердого техногенного сырья, с целью получения цветных, редких и черных металлов, усовершенствованы существующие и разработаны новые технологии и конструкции агрегатов для повышения качества получаемых металлов, их сплавов, других материалов; осуществлены мероприятия по энерго- и металлосбережению, подавлению вредных воздействий на окружающую среду; созданы адекватные математические модели металлургических процессов, позволяющие анализировать и оптимизировать исследованные технологии.

Совершенствование существующих схем очистки рудничных и сточных вод предприятий горно-металлургического комплекса предусматривает, кроме гидролитического осаждения металлов-примесей, дополнительно сорбционную или флотационную обработку осветленных растворов, что позволило уменьшить объем сброса неочищенных стоков и содержание примесей в очищенной воде. Эффективность работы очистных сооружений повысили рассчитанные для работы в оптимальном режиме отстойники-сгустители, что обеспечило, практически, полное осаждение медьсодержащей дисперсной фазы, утилизируемой в медеплавильном производстве.

При переработке твердого техногенного сырья, складированного на промышленных полигонах и отвалах, по разработанным материало- и энергосберегающим пиро- и гидрометаллургическим процессам и агрегатам рекуперировали железо, алюминий, медь, свинец, цинк, германий, индий, галлий. Сокращение площадей промышленных свалок приводит к уменьшению влияния антропогенного воздействия на литосферу региона.

Цель работы. Научное обоснование, практическая разработка новых и совершенствование существующих материало- и энергосберегающих процессов, технологий и агрегатов для получения металлов и сплавов, других материалов при комплексной переработке жидкого и твердого техногенного сырья горно-металлургических предприятий, а также снижение влияния техногенной нагрузки на экосистемы Уральского промышленного региона.

Задачи исследований:

- обоснование способов получения металлов, сплавов и других материалов в различных агрегатах на основе изучения закономерностей: твердого и жидкого состояния металлических, оксидных, сульфидных и комплексных систем; процессов массо- и теплопереноса; условий формирования попутной продукции;

- разработка и практическое применение методов оценки качества и

улучшения свойств техногенного сырья для производства цветных, редких и черных металлов; технологий и конструкций агрегатов подготовки рудных, топливных и иных компонентов, необходимых для получения металлов и сплавов, других материалов;

- исследование условий функционирования процессов, технологий и агрегатов по переработке техногенного сырья, как источников загрязнения и других факторов антропогенного воздействия на экосистемы региона;

- оптимизация удельных расходов техногенного сырья, топливно-энергетических ресурсов и конструкционных материалов для подавления вредных воздействий на окружающую среду;

- создание математических моделей для использования в системах по эффективному управлению и автоматизации разработанных процессов и технологий по комплексной переработке природного и техногенного сырья.

Методы исследований. Использованы стандартные компьютерные программные пакеты; математическая статистика; физико-химические методы исследований и анализа сырья, промежуточных и товарных продуктов, вторичных отходов производства:

- атомная эмиссионная спектрометрия с индукционно связанной плазмой (ICP-AES) (Cu, Zn, Al, Fe, Ca, Mg, Mn, Pb, Cd, SiO2);

- атомно-абсорбционная спектрометрия с пламенной атомизацией (FAAS) (Cu, Zn, Al, Fe, Ca, Mg, Mn, Pb, Cd);

- титриметрия (Cu, Zn, Fe, Cl-);

- гравиметрия (SiO2, SO42-);

- фотометрия (Al, Fe, As, In, Mn, Ga, Ge, Cl-, SiO2);

- полярография (In, Cl-);

- УФ- и ИК-спектроскопия (для жидкой и дисперсной фаз Ge-, In-, Ga-содежащих сублатов).

Достоверность научно аргументированных результатов базируется на использовании сертифицированных физико-химических методов исследования и воспроизводимости экспериментальных данных в пределах заданной точности измерений: сходимость результатов аналитических и экспериментальных данных составляет не менее 90-95 %. Воспроизводимость результатов лабораторных исследований подтверждена в ходе промышленных испытаний и внедрения разработанных и усовершенствованных технологий на горно-металлургических предприятиях Урала.

Основные положения диссертации, выносимые на защиту:

1 Принципы совершенствования существующих и разработки новых комбинированных ресурсо- и энергосберегающих технологий, процессов и агрегатов по очистке рудничных и сточных вод металлургических предприятий с целью выделения и утилизации медьсодержащих шламов.

2 Пиро- и гидрометаллургические процессы и агрегаты по комплексной

переработке техногенного сырья с рекуперацией алюминия, меди, свинца, цинка, германия, индия, галлия, железа, обеспечивающие минимизацию выбросов в атмосферу и водоемы, снижение выхода и степени токсичности вторичных производственных отходов.

3 Методики расчета агрегатов для отстаивания и сгущения дисперсной фазы пульпы, выщелачивания техногенного сырья, сорбции и ионной флотации редких и рассеянных элементов из технологических растворов, получаемых при переработке промежуточных продуктов и отходов производства.

4 Математические модели, адекватные производственным системам, для эффективного управления и возможности автоматизации разработанных технологий по комплексной переработке природного и техногенного сырья горно-металлургических предприятий.

Научная новизна.

1. Получены новые количественные термодинамические и кинетические закономерности и характеристики различных физико-химических воздействий на перерабатываемое жидкое и твердое техногенное сырье горно-металлургических предприятий:

- рассчитанные значения суммарных констант (lgk1-4) и степеней (lgα1-4) по четырем ступеням (1-4) гидролиза металлов в растворе убывают в ряду: железо (III) > медь (II) > цинк (II) > железо (II), что позволило увеличить степень очистки промышленных сточных вод от металлов-примесей за счет дополнительной адсорбции на носителе ― дисперсной фазе гидроксида железа (III);

- седиментационная устойчивость дисперсных систем снижается вследствие процесса агрегации и увеличения скорости осаждения по мере уменьшения положительного заряда частиц гидроксидов металлов-примесей, достигая максимума вблизи изоэлектрической точки до начала перезарядки твердой фазы;

- выявлен оптимальный интервал исходного содержания металлов-примесей в сточных водах, соответствующий режиму свободного осаждения дисперсной фазы гидроксидов с максимально возможной скоростью для данной системы;

- при доочистке промстоков на сильнокислотных сульфокатионитах скорость процесса лимитируется пленочным режимом сорбции, интенсификация которого обусловлена уменьшением размера зерен ионитов и ростом температуры растворов;

- флотационное выделение гидратированных катионов металлов-примесей из сточных вод протекает по ионообменному механизму на границе раздела фаз «жидкость―газ», активированной анионными поверхностно-активными веществами (ПАВ), и описывается уравнением первого порядка.

2. Установлено, что при сульфидной плавке германийсодержащего сырья степень возгонки германия определяется основностью шихты, содержанием в ней шлакообразующих компонентов, серы, углерода и не зависит от исходного содержания германия;

- при рекомендованных параметрах кислотного выщелачивания германия из техногенного сырья общая скорость процесса лимитируется диффузионным переносом (внешним, внутренним) исходных реагентов и продуктов реакции;

- для интенсификации скорости вскрытия техногенного сырья целесообразно использовать различные режимы выщелачивания: цементационный – для металлизированной фазы; кислотный – для оксидной фазы.

3. Термодинамически обоснован выбор собирателей - ПАВ для процесса ионной флотации коллигендов – компонентов раствора истинной и суспензионной степени дисперсности:

- построены диаграммы состояния собирателей и коллигендов, отражающие их различные формы нахождения в водных растворах;

- определены условия образования малорастворимых сублатов в растворе с использованием принципа аддитивности вкладов в изменение свободной энергии системы;

- рассчитана величина адсорбционно-сольватного фактора устойчивости дисперсных систем, реализуемого за счет адсорбции на поверхности частиц молекул растворителя и неионогенного ПАВ;

- получены новые данные по условиям и факторам агрегативной устойчивости, коагуляции и гетероадагуляции компонентов дисперсных систем в разработанных процессах по переработке техногенного сырья.

4. Получены уравнения регрессионной зависимости основных показателей (Yi) от величины параметров (Xj) исследованных процессов, использованные при создании систем для эффективного управления и автоматизации разработанных технологий.

Практическая значимость. Разработаны подходы и созданы новые

принципы и методы промышленного производства, позволяющие:

- очищать от примесей тяжелых цветных и черных металлов шахтные воды медных рудников и сточные воды медеплавильного производства с утилизацией выделенных медьсодержащих шламов;

- комплексно перерабатывать металлургические и конверторные пыли и возгоны, золо-уносы, анодные остатки производства алюминия, отходы обогащения хризотил-асбеста, кубовые остатки производства ксантогенатов, с рекуперацией железа, алюминия, меди, свинца, цинка, германия, индия, галлия, реагентов минеральной флотации и изготовлением защитных покровных материалов на основе минеральных волокон;

- существенно уменьшить удельные расходы сырья, топливно-энергетических ресурсов и конструкционных материалов при комплексной переработке исследованных видов жидкого и твердого техногенного сырья;

- заметно сократить выбросы в атмосферу и водоемы, снизить выход и степень токсичности производственных отходов, уменьшить площади промышленных полигонов и отвалов.

Реализация научно-технических результатов работы. На предприятиях Уральской горно-металлургической компании внедрены: комбинированная технология по очистке рудничных и сточных вод медно-серного комбината; переработка пылей и возгонов медеплавильного производства; утилизация анодных остатков производства алюминия. Результаты диссертационной рабо-

ты внедрены на комбинате «Искож» (г. Черногорск), заводе покровных

материалов (г.Рязань), заводе изоляционных материалов (п.Бобровский).

Реальный экономический эффект составил ~ 100 млн.руб. за дополнительную товарную продукцию, полученную при рекуперации цветных и редких металлов. Предотвращенный эколого-экономический ущерб ~ 425 млн.руб. от снижения степени загрязнения окружающей среды вредными веществами, что подтверждено актами внедрения и экономическими расчетами.

Апробация работы. Работа удостоена дипломами Лейпцигской ярмарки (1984 г.) и ВДНХ (1985-1986 г.), основные ее результаты доложены на конференциях: ХI Менделеевский съезд по общей и прикл. химии (Алма-Ата,1975 г.); Регион.научн.-техн.конф. «Повышение качества металлопродукции и интенсификация технологических процессов чёрной и цветной металлургии» (Свердловск, 1977 г.); VIII Всесоюзн.конф.по колл. химии и физ.-хим.механике (Ташкент, 1983 г.); V Межреспубл.науч.конф. ВУЗ СССР «Синтез, исследование свойств, модификация и переработка высокомолекулярных соединений» (Казань, 1988 г.); Всесоюзн.конф.«Коагулянты и флокулянты в очистке природных и сточных вод» (Одесса, 1988 г.); Межреспубл.науч.-техн.конф. «Решение экологических проблем на предприятиях химической и нефтехимической промышленности» (Волгоград, 1989 г.); Республ.науч.-техн.конф. «Научно-технический прогресс в технологии строительных материалов» (Алма-Ата, 1990 г.); Х-ХI Межд.конф.«Современные проблемы информатизации в технике и технологиях» (Воронеж, 2005-2006 гг.); Межд.науч.-техн. конф. «Государственное регулирование и стратегическое партнерство в горно-металлургическом комплексе» (Екатеринбург, 2009 г.). VI-ХI Межд.конф. «Компьютерное моделирование» (С.-Петербург, 2005-2010 г.); IX-Х Межд.конф.«Исследование, разработка и применение высоких технологий в промышленности» (С.-Петербург, апрель, декабрь 2010 г.).

Личный вклад автора состоит в научно-теоретическом обосновании,

постановке и непосредственном участии в проведении исследований, анализе и обобщении полученных результатов, в подготовке научных публикаций, внедрении результатов исследований.

Публикации. По теме диссертации опубликовано 53 научных работы, в том числе: статей – 40; авторских свидетельств и патентов - 13.

Структура и объем работы. Диссертация состоит из введения, обзора литературы (первая глава) и пяти глав в экспериментальной части, выводов, списка литературы 419 наименований, приложений. Материалы диссертации изложены на 322 страницах машинописного текста, в том числе, 105 рисунков и 85 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность исследуемой в диссертации проблемы, сформулированы цель и задачи исследований.

В первой главе (литературный обзор) Показана динамика влияния антропогенных факторов на экосистемы различных уровней Уральского промышленного региона, описаны условия и источники формирования, объем и химический состав техногенного сырья - промежуточных продуктов и отходов горно-металлургических предприятий, дана их классификация по классам опасности.

Обоснован выбор объектов исследования ― основные ресурсо- и энергосберегающие процессы и агрегаты для комплексной переработки жидкого и твердого техногенного сырья (классы опасности 1-4) предприятий горно-металлургического комплекса: рудничные и сточные воды производства черновой меди, пыли и возгоны медеплавильного производства (2), гипсогидратные кеки ФГУП «Германий» (2), анодные остатки рафинирования чернового алюминия (3); золоуносы от сжигания энергетических углей (4); отходы обогащения хризотил-асбеста (1); кубовые остатки производства ксантогенатов (2).

Во второй главе обобщены результаты исследований по совершенствованию и созданию эффективной унифицированной ресурсо- и энергосберегающей технологии очистки шахтных и сточных вод медеплавильных предприятий с использованием современных химических реагентов и агрегатов для уменьшение объема сброса неочищенных стоков в природные водоемы и снижения влияние антропогенного воздействия на гидросферу Уральского региона.

Для выделения из шахтных и сточных вод металлов-примесей (железо, медь, цинк и др.) предложена технология гидролитического осаждения с последующим сорбционным или флотационным доизвлечением загрязняющих веществ.

Исследован процесс гидролитического осаждения с использованием известных констант диссоциации (kMeOH) гидроксокомплексов. По уравнениям (1) и (2) рассчитаны константы (kг) и степени (άг) гидролиза по ступеням, характеризующие полноту процесса образования гидроксокомплексов (табл.1):

kг = kw/kMeOH, (1)

άг = [kг·(1/СМеAn)]0,5 = [kw/( kMeOH· CМеAn)]0,5, (2)

где kw = [H+]·[ОН-]; kМеОН = [Mez+]·[ОН-]/[МеОH]z-1.

Наименьшими значениями констант и степеней гидролиза, практически, по всем ступеням гидролиза обладают ионы железа (II), затем, по мере возрас-

тания kг, следуют ионы цинка (II), меди (II) и железа (III).

Таблица 1 – Константы и степени гидролиза металлов-примесей

| Mez+ | Ступени гидролиза | ||||||||||||

| lg kг1 | lg kг2 | lg kг3 | lg kг4 | lg kг1,2 | lg kг1,2,3 | lg kг1,2,3,4 | |||||||

| Cu2+ | -8 | -9,3 | -10,5 | -11,8 | -17,3 | -27,8 | -39,6 | ||||||

| Zn2+ | -7,96 | -8,94 | -11,5 | -12,8 | -16,9 | -28,4 | -41,2 | ||||||

| Fe2+ | -8,5 | -12,1 | -10,4 | -15 | -20,6 | -31 | -46 | ||||||

| Fe3+ | -2,2 | -3,47 | -6,33 | -9,6 | -5,67 | -12 | -21,6 | ||||||

| Mez+ | Ступени гидролиза ([Mez+] = 1.10-3 г-ион/дм3) | | | ||||||||||

| lgάг1 | lg άг2 | lg άг3 | lg άг4 | lg άг1,2 | lg άг1,2,3 | lg άг1,2,3,4 | |||||||

| Cu2+ | -2,5 | -3,15 | -3,75 | -4,4 | -5,65 | -9,4 | -13,8 | ||||||

| Zn2+ | -2,48 | -2,97 | -4,25 | -4,9 | -5,45 | -9,7 | -14,6 | ||||||

| Fe2+ | -2,75 | -4,55 | -3,7 | -6 | -7,3 | -11 | -17 | ||||||

| Fe3+ | 0,4 | -0,235 | -1,665 | -3,3 | 0,165 | -1,5 | -4,8 | ||||||

Согласно построенным диаграммам распределения гидроксокомплексов металлов в зависимости от величины рН раствора, максимально возможное содержание гидроксида Ме(ОН)хо от общего количества металла (%) достигается при значениях рН: 8 - Fe(III) 95,5%; 10 – Cu 62,7%, Zn 88,4%; 11 - Fe(II) 1,5 %.

В процессе формирования дисперс

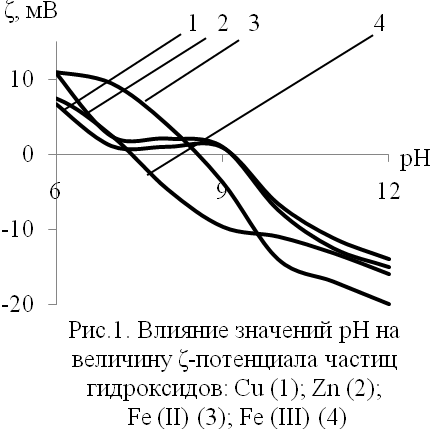

ной фазы гидроксидов металлов важную роль играет коагуляция первичных коллоидных частиц, важнейшей характеристикой которых является величина поверхностного заряда, поскольку вблизи изоэлектрической точки электростатические силы отталкивания между частицами, практически, отсутствуют. В результате, преобладают межмолекулярные силы притяжения, создавая благоприятные условия для слипания и укрупнения первичных частиц. Экспериментально установлено, что перезарядка положительно заряженных (ξ = 7-11 мВ) частиц гидроксидов металлов происходит в интервале рН: 8,5-9,5 медь, цинк, железо (II); 7,5-8 железо (III) (рис.1). Наличие в сточных водах легкогидролизующихся ионов железа (III) приводит к дополнительной адсорбции металлов-примесей на дисперсной фазе образовавшегося гидроксида железа (соосаждение с носителем). По совокупности выявленных физико-химических показателей для гидролитического осаждения металлов-примесей из сточных вод рекомендован интервал 9 > рН > 8.

ной фазы гидроксидов металлов важную роль играет коагуляция первичных коллоидных частиц, важнейшей характеристикой которых является величина поверхностного заряда, поскольку вблизи изоэлектрической точки электростатические силы отталкивания между частицами, практически, отсутствуют. В результате, преобладают межмолекулярные силы притяжения, создавая благоприятные условия для слипания и укрупнения первичных частиц. Экспериментально установлено, что перезарядка положительно заряженных (ξ = 7-11 мВ) частиц гидроксидов металлов происходит в интервале рН: 8,5-9,5 медь, цинк, железо (II); 7,5-8 железо (III) (рис.1). Наличие в сточных водах легкогидролизующихся ионов железа (III) приводит к дополнительной адсорбции металлов-примесей на дисперсной фазе образовавшегося гидроксида железа (соосаждение с носителем). По совокупности выявленных физико-химических показателей для гидролитического осаждения металлов-примесей из сточных вод рекомендован интервал 9 > рН > 8.При сорбционном доизвлечении ионов металлов ([Mez+] ≤ 1.10-3 г-ион/дм3) из сточных вод на сильнокислотном сульфокатионите КУ-2-8 и/или его пористой модификации КУ-23, в качестве лимитирующей идентифицирована внешнедиффузионная или пленочная стадия ионного обмена, определяющая общую скорость процесса.

Определены величины сорбции (а, мг-экв) меди, цинка и железа, как фун-

кция времени; статическая обменная емкость (СОЕ, мг/г) и радиус зерна ионита (r, см); начальная концентрация в растворе сорбируемого иона (Со, г-экв/дм3). Вычислена относительная величина сорбции (F), построена зависимость

«ln(1-F)—t», определены константа скорости обмена (В, с-1), коэффициент взаимодиффузии (D, см2/с), продолжительность полуобмена (t0,5, с).

Характер пленочной кинетики подтверждается: наличием прямолинейной зависимости в координатах « ln(1-F) — t»; возрастанием значений В и постоянством значений D при условии увеличения концентрации С и уменьшения радиуса r; небольшой энергией активации Еакт.= 3,41 кДж/моль (1,4 kТ) (табл.2).

При ионной флотации катионов металлов-примесей (Со = 10-4 – 10-3 г-ион/дм3) из слабокислых растворов (рН = 2,5 - 3) анионным собирателем - додецилсульфатом натрия (СДСН = 10-3 – 10-2 моль/дм3) выявлена прямо пропорциональная зависимость между степенью перехода в пенную фракцию

Таблица 2 - Показатели сорбции металлов при плёночном режиме

| Ионит | СОЕ, мг/г | В·103, с-1 | Меz+ | D·107, см2/с |

| КУ-2-8 | 49,5 | 0,542 | Cu2+ | 0,674 |

| 49,7 | 0,567 | Zn2+ | 0,706 | |

| 47,6 | 0,527 | Fe2+ | 0,655 | |

| 49,9 | 0,596 | Fe3+ | 0,742 | |

| КУ-23 | 49,9 | 0,553 | Cu2+ | 0,688 |

| r·102, см | [Cu]·103,г-экв/дм3 | | t0,5, с | |

| 5 | 0,45 | 0,241 | 2875 | 0,665 |

| 0,76 | 0,415 | 1670 | 0,67 | |

| 1 | 0,542 | 1280 | 0,674 | |

| 3 | 1 | 0,903 | 768 | 0,67 |

| 5 | 0,542 | 1280 | 0,674 | |

| 8 | 0,339 | 2050 | 0,66 | |

| | Т, К | | ||

| 5 | 293 | 0,542 | 1280 | 0,674 |

| 313 | 0,592 | 1170 | 0,737 | |

| 333 | 0,641 | 1080 | 0,798 | |

| 353 | 0,687 | 1010 | 0,855 | |

собирателя и извлекаемых металлов, описываемая уравнением первого порядка:

ln(E+1) = K.Cо,

где Е = mпен/mр-р – интегральный коэффициент извлечения катионов металлов в пенный продукт; К – константа равновесия (табл.3).

При постоянной скорости подачи воздуха Qвоз = 2,4.10-2 м/с для различных

величин адсорбции ДСН на поверхности пузырьков воздуха (Гm) радиуса (R),

начальной (Со) и текущей (С) концентраций катионов металлов, продолжитель-

ности флотации (tф), рассчитаны значения константы скорости флотации (Km.рас) и извлечения (εрас.) при флотации согласно уравнениям: С = Со(1–Kmtф) и Kmtф = 1 – (C/Co) = ε. Отмечена удовлетворительная сопоставимость рассчитанных (εрас.= 0,95) и экспериментальных (εэкс .≥ 0,95) значений флотационного извлечения (Гm.рас= 1.10-6 моль/м2; R=1·10-4 м) катионов металлов-примесей (Со = 0,1 моль/м3) при значении Km.рас = Km.экс ≈ 9·10-4 с-1 (табл.4).

Таблица 3 – Значения константы равновесия (К) процесса флотации

| Cо·103, | Е = mпен/mр-р | ln (E+1) | K, дм3/моль | ||||||

| моль/дм3 | Cu | Zn | Fe | Cu | Zn | Fe | Cu | Zn | Fe |

| 1 | 0,41 | 0,37 | 0,39 | 0,34 | 0,31 | 0,33 | 34,3 | 31,5 | 32,7 |

| 2 | 0,98 | 0,88 | 0,92 | 0,68 | 0,63 | 0,65 | |||

| 3 | 1,79 | 1,57 | 1,67 | 1,03 | 0,94 | 0,98 | |||

| 5 | 4,52 | 3,82 | 4,13 | 1,71 | 1,57 | 1,63 | |||

| 10 | 29,68 | 22,26 | 25,29 | 3,42 | 3,15 | 3,27 | |||

Таблица 4 - Показатели процесса флотации катионов металлов-примесей

| Гm·106, моль/м2 | R·104, м | Со, моль/м3 | Km·104, с-1 |

| 0,3 | 1 | 0,1 | 2,7 |

| 1 | 9 | ||

| 5 | 45 | ||

| 1 | 5 | 1,8 | |

| 60 | 0,15 | ||

| 1 | 0,5 | 1,8 | |

| 1 | 0,9 |

Исследовано влияние формы, дисперсности (d, м) и плотности частиц (ρтв, кг/м3