Разработка экологически чистых технологий комплексного извлечения благородных и цветных металлов из электронного лома

| Вид материала | Автореферат |

- Доклад об осуществлении лицензионного контроля в сфере заготовки, переработки и реализации, 129.86kb.

- Московский Государственный Институт Стали и Сплавов (Технологический Университет) Кафедра, 461.38kb.

- Правительства Российской Федерации от 23 июля 2002 г. # 552 "Об утверждении Положения, 136.41kb.

- Пленарные доклады, 942.76kb.

- Коэффициенты, применяемые при расчете цен на лом и отходы никеля и никелевых сплавов, 50.78kb.

- Коэффициенты, применяемые при расчете цен на лом и отходы олова и оловянно-свинцовых, 43.04kb.

- Отчет по результатам исследования «Создание предприятий по заготовке, переработке, 4399.59kb.

- Выявление и раскрытие незаконного предпринимательства в сфере оборота лома и отходов, 375.22kb.

- «Создание экологически чистых и энергосберегающих горно-технологических автоматизированных, 142.89kb.

- «производство отливок из сплавов цветных металлов», 38.25kb.

2. Разработка классификации видов электронного лома

и возможных технологических схем его переработки

В настоящее время необходимость решения проблемы разработки эффективных способов переработки многокомпонентного трудно перерабатываемого электронного лома приобрело особую остроту в связи с рядом причин, к основным из которых следует отнести:

- резкое увеличение на предприятиях оборонного комплекса и министерства обороны объема электронного, радио- и электротехнического лома, содержащего цветные и драгоценные металлы, связанное со значительным сокращением вооружений;

- рост затрат на себестоимость золота, получаемой при переработке электронного лома;

- сокращение разведанных запасов, вызванное уменьшением инвестиций в геологоразведку, оценку запасов и развитие минерально-сырьевой базы страны;

- и, наконец, содержание драгоценных металлов во вторичном сырье может значительно превышать его содержание в первичном, что делает выгодным его переработку.

На основании анализа существующих видов вторичного сырья в частности, электронного лома, содержащего драгоценные металлы и оценки возможных и существующих технологий его переработки, изучения физико-химических процессов, составляющих основу этих технологий, была разработана классификация различных видов электронного лома – основного сырья вторичной металлургии благородных металлов.

Основными видами сырья, поступающего на переработку в ОАО «Щёлковский завод вторичных драгоценных металлов»в период с 1992 по 2006 гг. являются : лом электронных систем военной техники, печатные платы, смешанный лом электронных приборов, ЭВМ, элементы переключения, транзисторные и стеклянные изоляторы. Основные элементы, содержащиеся в электронном ломе: Au, Ag, Cu, Al, Fe, Ni, Pb, Sb, металлы платиновой группы, а остальные металлы объединены под рубрикой «прочие».

На основании детальных исследований состава различных видов электронного лома и анализа полученных статистических данных об их составе и структуре были сформированы шесть групп по признакам происхождения сырья, которые и легли в основу классификации трудно перерабатываемого электронного лома (таблица 1).

Таблица 1 - Классификация электронного лома по видам сырья

| Металл, % масс. | Группа | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Лом электронных систем военной техники | Печатные платы | Смешанный лом электронных приборов | ЭВМ | Элементы переключения | Транзисторные и стеклянные изоляторы | |

| Золото | 0,08 | 0,27 | 0,02 | 0,31 | 0,01 | 1,00 |

| Серебро | 0,43 | 2,50 | 0,18 | 2,89 | 0,20 | 0,20 |

| Медь | 21,11 | 23,04 | 18,60 | 12,00 | 33,00 | 1,31 |

| Алюминий | 15,20 | 15,40 | 14,60 | 17,61 | 13,70 | 32,78 |

| Железо | 7,15 | 12,30 | 10,20 | 7,45 | 35,26 | 22,50 |

| Никель | 2,14 | 3,25 | 2,85 | 2,20 | 1,05 | 1,25 |

| Свинец | 3,15 | 2,80 | 2,25 | 0,85 | 3,97 | 0,96 |

| Олово | 12,41 | 1,40 | 4,70 | 1,23 | 4,00 | 1,25 |

| Металлы платиновой группы | 0,70 | 0,90 | 0,02 | 0,15 | 0,00 | 0,11 |

| Прочие | 37,63 | 38,14 | 46,58 | 55,31 | 8,81 | 38,64 |

Рассмотрим характеристики каждого из указанных видов сырья.

Лом электронных систем военной техники. Высокое содержание в них олова – 12,41 % перестраивает всю технологию на извлечение этого металла. Содержание золота низкое - 0,08 %, поэтому следует рассмотреть вопрос получения попутных цветных металлов, в частности меди, содержание которой более 20 %.

Печатные платы. В сырье высокое содержание никеля – 3,25 % – необходимо решать вопрос о его выделении в обогащенный продукт, пригодный для продажи. Данное сырьё по образуемому объёму занимает второе место (23,04 %) после элементов переключения. Содержание железа составляет 12,30 % и является достаточно интересным для его извлечения, занимая третье место по содержанию после изоляторов и элементов переключения. Содержание золота высокое 0,27 %.

Смешанный лом электронных приборов и элементы переключения. Содержание золота в этих видах сырья крайне низкое (0,01-0,02%), а содержание меди и железа высокое. Поэтому такое сырьё следует перерабатывать помимо золота на медь и железо, что вносит существенные изменения в технологию.

ЭВМ. Содержание золота в ЭЛ ~ 0,3 %, серебра ~ до 3 %, что делает его выгодным для извлечения серебра.

Транзисторные и стеклянные изоляторы. В данном сырье золота до 1 %, а серебра ~ 0,2 %, что делает нерентабельным его извлечение. Содержание по алюминию ~ 33 %, поэтому его необходимо удалять на стадии подготовки. Никеля в сырье ~ 1,3 %, он также должен выделяться на стадии подготовки.

На основе выполненного детального анализа физико-химических и термодинамических свойств компонентов различных видов электронного лома, состава химических реагентов и оценок поведения компонентов электронного лома в возможных химических и пирометаллургических процессах с целью выделения конкретного металла или группы металлов был разработан ряд принципиальных технологических схем (приведены лишь основные операции) для переработки различных видов электронного лома.

Технологические схемы переработки электронного лома с применением:

- воздушной и магнитной сепарации (№1);

- криогенного охлаждения (№2);

- криогенного охлаждения с воздушной сепарацией (№3);

- воздушно-магнитной сепарации и последующего обжига (№4);

- магнитной и электростатической сепарации с последующей плавкой на медный коллектор (№5);

- криогенного охлаждения и магнитной сепарации (№6);

- обжига, плавки на медный коллектор (№7);

- обжига, плавки на медный коллектор и прокалка осадка (№8);

- кислотно-солевого метода извлечения драгоценных металлов (№9).

Краткая характеристика каждой из указанных схем переработки различных видов электронного лома изложена ниже.

Технология №1 включает в себя двукратное измельчение лома в молотковой дробилке, воздушную сепарацию, магнитную сепарацию в сильном поле для выделения железа и в слабом поле – для выделения латуни, грохочение, воздушную сепарацию и магнитодинамическую сепарацию. Ферромагнитные металлы выделяются с помощью магнитного сепаратора, лёгкая фракция – с помощью воздушной сепарации, а дальнейшая обработка немагнитной фракции с помощью вихревых токов позволяет отделить неметаллы от металлов.

В результате механической обработки сырья получают фракцию на основе чёрных металлов, алюминиевую смешанную металлическую фракцию, концентраты с высоким содержанием драгоценных металлов и лёгкую фракцию. Последующими операциями производят извлечение золота из гранул, с высоким содержанием золота, через плавку на медный коллектор и процессы гидрометаллургии с получением золота в слитках после первого осаждения и фильтрации, а также осадка после второго осаждения и фильтрации для повторного сброса вместе с царской водкой на стадию растворения гранул.

Технология №2. Исходное сырьё , содержащее драгоценные металлы, переводят в измельчённую форму путём криогенного охлаждения с последующим дроблением и классифицикацией на ситах. Для получения высококачественного концентрата с содержанием драгоценных металлов не ниже 95% дополнительно проводят выщелачивание концентратов в неорганической кислоте. После чего растворяют металлы в азотной кислоте, фильтруют с получением золотосодержащего осадка и раствора, направляемого на электролиз серебра. Золотосодержащий раствор направляется на первое осаждение и фильтрацию для последующего получения золота в слитках, а раствор, полученный после фильтрации, направляется на второе осаждение и фильтрацию для получения золотосодержащего осадка.

Технология №3 предусматривает криогенное охлаждение сырья, несколько циклов его измельчения, воздушную и магнитную сепарацию. В качестве измельчителей на начальных стадиях используют молотковые дробилки, а на последующих стадиях для измельчения ковких материалов – роторные измельчители-грануляторы. Затем проведение плавки измельченного сырья. Выплавленный металл состоит в основном из меди с примесями драгоценных металлов. В последующем из него электролитическими методами выделяют сначала медь, затем серебро, золото, платину и палладий.

Технология №4 также является многооперационной и включает в себя: двухстадийное дробление, воздушную сепарацию с отделением органических компонентов сырья, электростатическую сепарацию. После обжига осуществляют плавку материала и растворение в азотной кислоте для отделения серебра. Далее – фильтрация с получением золотосодержащего осадка и раствора, направляемого на электролиз серебра.

Технология №5 ориентирована, главным образом, на переработку отдельных видов лома (печатных плат, электронно-вакуумных приборов, блоков телевизоров и др.). Переработка печатных плат и их ценность как вторичного сырья предопределяется значительным содержанием в них золота, платины, палладия, но в основном серебра, а также меди, оловянно-свинцового припоя. Основной стадией является плавка на медный коллектор. Выплавленный металл состоит в основном из меди с примесями драгоценных металлов. В последующем из него электролитическими методами выделяется сначала медь, затем серебро и остальные драгоценные металлы.

Технология №6 ориентирована в основном на переработку такого сырья как бракованная радиоэлектронная аппаратура (БРЭА). Вначале выполняется ручная дифференцированная разборка крупногабаритной техники. Далее сырьё переводят в разрушающуюся форму путём криогенного охлаждения, после чего его дробят. Отделяют цветные металлы со стальными элементами конструкции в сильном магнитом поле и материал, направляемый на магнитно-динамическую сепарацию (МГС) с получением тяжёлых цветных металлов и органических материалов. Тяжелые цветные металлы направляют на плавку на медный коллектор. Выплавленный металл состоит в основном из меди с примесями драгоценных металлов. Медь направляется на рафинирование с последующим получением шлама драгоценных металлов и черновой меди.

Технологии №7 и №8. Исходное сырьё измельчают, затем обжигают и направляют на плавку на медный коллектор и гранулируют. Извлекают золото из гранул, богатых золотом, растворением в царской водке, после чего золотосодержащий раствор идёт на операцию осаждения золота. Данные технологии отличаются тем, что после операций растворения гранул и фильтрации в технологии №8 с целью увеличения извлечения золота выполняется операция прокалки осадка, растворение осадка в царской водке и осаждение золота.

Технология №9 ориентирована на переработку такого сырья, как изоляторы с оловянным покрытием и без него. Основой способа является растворение сырья в растворе из смеси серной, азотной и соляной кислот. В результате растворения получают раствор и осадок. Степень извлечения металлов в раствор составляет 99%. Серебро отделяется от стекла в виде хлопьев и выделяется затем из раствора методами сепарации.

Из анализа рассмотренных технологических схем переработки различных видов электронного лома можно заключить, что практически каждая из рассмотренных технологий принципиально могла бы быть применена для переработки каждого из 6 видов электронного лома, рассмотренных выше. Однако, очевидно, что такой упрощённый подход при выборе технологии был бы экономически нецелесообразным и далёк от оптимального по материальным, энергетическим и временным параметрам. На основании лабораторных исследований, опытно-промышленных и промышленных испытаний были выполнены работы, позволившие конкретизировать выбор технологии по переработке электронного лома для каждого конкретного вида сырья из 6 групп.

Были определены в рамках каждой из технологических схем расходные коэффициенты основных материалов, состав и виды технологического оборудования, показатели выхода продукции (извлечения металлов). На основании этих данных была рассчитана себестоимость получения золота при применении различных технологических схем переработки 6 видов электронного лома. Результаты расчётов приведены в таблице 2.

Таблица 2 - Оценка себестоимости *) 1 кг драгоценного металла (единицы продукции) при получении его переработкой различных видов электронного лома по различным технологиям

| Технологическая схема переработки сырья | Вид электронного лома (группа) | |||||

| 5 | 3 | 1 | 2 | 4 | 6 | |

| Содержание золота, % масс. | ||||||

| 0,01 | 0,02 | 0,08 | 0,27 | 0,31 | 1,0 | |

| Себестоимость переработки, тыс.руб. | ||||||

| 1 | 124 | 98 | 77 | 74 | 69 | 65 |

| 2 | 53 | 64 | 55 | 50 | 85 | 70 |

| 3 | 97 | 56 | 47 | 50 | 40 | 94 |

| 4 | 191 | 178 | 188 | 175 | 201 | 204 |

| 5 | 54 | 63 | 52 | 51 | 84 | 72 |

| 6 | 98 | 88 | 148 | 72 | 91 | 75 |

| 7 | 248 | 241 | 239 | 236 | 234 | 222 |

| 8 | 288 | 263 | 246 | 223 | 236 | 224 |

| 9 | 374 | 264 | 242 | 220 | 202 | 169 |

| *) Условно-постоянные расходы были оценены как равные для всех рассмотренных технологий и видов лома и в значениях себестоимости не учитывались. |

Анализ изложенных выше технологических схем переработки электронного лома, постадийное рассмотрение технологического цикла позволяет выделить следующие основные технологические стадии в производстве по переработке электронного лома –

гидрометаллургические процессы, окислительный обжиг, плавка на медный коллектор. Именно эти металлургические процессы являются ключевыми в любой из рассмотренных технологических схем и их корректное проведение в конечном счёте определяет эффективность технологии в целом. Действительно, гидрометаллургические процессы выделения металлов из электронного лома позволяют на первой стадии извлечь и отделить металлы, присутствие которых может осложнить дальнейшую переработку лома. Это, прежде всего, относится к извлечению серебра, олова и в некоторых случаях основной части меди. Данные об исследованиях гидрометаллургических процессов применительно к многокомпонентным системам с участием драгоценных металлов нам не известны.

Окислительный обжиг необходим для удаления из сырья перед плавкой органических материалов (полистирола, гетинакса, полиэтилена и др.), содержание которых по массе может составлять до 30% и при сгорании которых образуются неулавливаемые ядовитые вещества, выбрасываемые в атмосферу и наносящие вред окружающей среде. Информация по процессам обжига электронного лома с комплексным изучением поведения материала крайне ограничена (например группы 2 и 5).

Плавка на медный коллектор достаточно часто встречается в технологических схемах и в литературе известны работы по плавке на медный коллектор гравитационных концентратов, содержащих драгоценные металлы, поскольку медь является хорошим коллектором драгоценных металлов. Однако, при плавке электронного лома большое влияние на процесс извлечения драгоценных металлов могут оказывать металлы, содержащиеся в ломе (олово, свинец, алюминий, железо) (группы 1,2,5). В связи с изложенным были проведены исследования по изучению извлечения драгоценных и цветных металлов из многокомпонентного электронного лома с учётом взаимного влияния компонентов.

3. Исследование гидрометаллургических процессов и разработка

технологии на их основе по переработке электронного лома

Данная глава посвящена разработке новой, экологически чистой технологии переработки различных видов электронного лома, содержащего цветные металлы (олово и свинец – в виде припоя, медь – в виде контактов и медной сетки внутри печатной платы, медных покрытий на поверхности органических материалов) и драгоценные металлы (в основном серебро – в виде покрытия на медных контактах), способом поэтапного выщелачивания в различных растворах кислот с получением солей серебра, олова, свинца и меди и разделением их в отдельные продукты, из которых получали чистые металлы по известным технологиям. Необходимость разработки технологии гидрометаллургической переработки многокомпонентного электронного лома обусловлена рядом причин и, в частности, пассивацией медного анода в присутствии свинца в процессе электролиза меди вплоть до прекращения процесса. Установлено, что концентрация свинца и олова в электролите не должна превышать 0,2 мг/л и 0,1 мг/л, соответственно.

С этой целью для проведения исследований были выбраны виды электронного лома (группы 1-3) с небольшим содержанием золота и серебра и значительным содержанием неблагородных металлов – меди, олова и свинца.

Первый этап гидрометаллургической переработки лома направлен на удаление, в частности, с печатных плат оловянно-свинцового припоя. Было показано, что для этой цели оптимальные условия процесса достигаются при применении растворов соляной кислоты. Соляная кислота хорошо растворяет олово и свинец и очень слабо реагирует с серебром, медью, железом и др.; растворение этих металлов крайне незначительное и не мешает основному процессу – растворению оловянно-свинцового припоя. Более того, присутствие в реакционной зоне ионов трехвалентного железа, которые являются хорошим окислителем, даже ускоряют основной процесс.

В процессе выщелачивания оловянно-свинцового припоя раствором соляной кислоты образовывались твердый хлорид свинца PbCl2, а олово (в присутствии ионов железа) переходило в раствор в виде хлорида олова – SnCl4. Полученные соли металлов поступали на дальнейшее извлечение металлических олова и свинца. В ходе исследований по изучению растворения металлов от продолжительности, температуры процесса выщелачивания и от концентрации раствора кислоты были установлены оптимальные условия процесса. Определена температура процесса выщелачивания – 70 0С. При продолжительности процесса выщелачивания, равного 5 часам, температуре 70 0С и концентрации соляной кислоты 6 Н извлечение олова и свинца составляло 95-96%. Увеличение параметров процесса выщелачивания по отношению к указанным на извлечение металлов практически не влияло.

Показано, что снижение скорости растворения олова и свинца при высоких концентрациях соляной кислоты обусловлено процессом пассивации поверхностного слоя растворяемого металла, на который может дополнительно накладываться процесс адсорбции водорода, который также экранирует поверхность металла.

В результате растворения оловянно-свинцового припоя от основной платы отделялись посеребренные медные контакты. Удаление этих контактов осуществлялось обработкой их в растворе азотной кислоты. Задача исследования в данном случае состояла в разработке режима, при котором в раствор переходило бы только серебро. В процессе исследования было установлено, что такой режим может быть реализован при проведении процесса растворения серебра с поверхности медных контактов печатных плат в 1,5 Н растворе азотной кислоты при температуре процесса – 40 0С и продолжительности процесса 2,5 часа.

Удаление меди из электронного лома (медных контактов, остатков плат) производили методом сернокислотного выщелачивания в присутствии окислителя. Было установлено, что процесс выщелачивания меди при повышенных температурах протекает без наложения кинетических ограничений. В зависимости от начальной концентрации кислоты и окислителя скорость процесса возрастает пропорционально повышению концентрации кислоты. Была выполнена оценка энергии активации процесса выщелачивания меди в растворе серной кислоты; ее величина для данного процесса составляла 18,57 кДж/моль. Полученное значение подтверждает диффузионный характер процесса растворения меди и хорошо согласуется с литературными данными.

На основании выполненных исследований были определены основные технологические параметры гидрометаллургической переработки электронного лома (печатные платы) методом поэтапного выщелачивания металлов:

- для олова и свинца – температура – 70 0С; продолжительность процесса – 5 часов; концентрация соляной кислоты – 6 Н;

- для меди – температура – 50 0С; продолжительность процесса – 3 часа; концентрация соляной кислоты – 2 Н и окислителя – 0,048 моль/литр;

- для серебра – температура – 40 0С; продолжительность процесса – 2,5 часа; концентрация азотной кислоты – 1,5 Н.

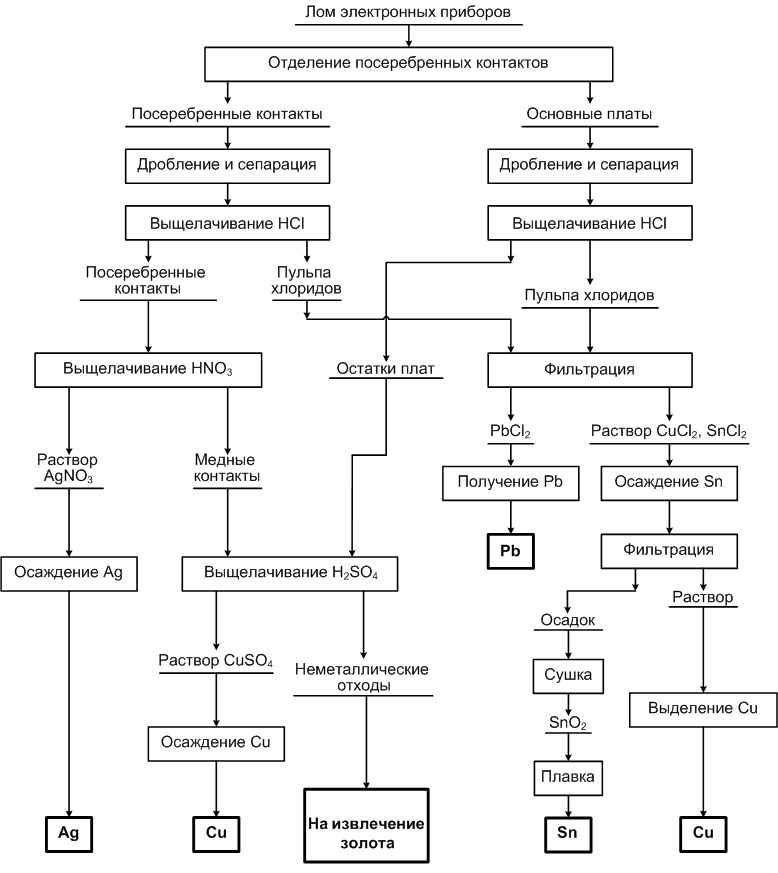

На основании результатов лабораторных исследований была разработана технологическая схема по переработке многокомпонентного электронного лома, содержащего благородные и цветные металлы (рис. 1) и в условиях производства ОАО «Щелковский завод ВДМ» проведены ее опытно-промышленные испытания. В качестве сырья использовались виды электронного лома № 1, 2, 3, включающие в себя отработанные печатные платы, медную фольгу на текстолите, медь в виде сетки внутри платы обрезки проводов с медной жилой, медных контактов, олово и свинец в виде припоя.

Среднее содержание металлов в сырье составило: серебра – 2%; меди – 25%; олова – 28%; свинца – 23%; золота - < 0,1%.

Рис.1. Схема переработки электронного лома

Используя данную технологическую схему, было переработано более 1000 кг ЭЛ, содержащего цветные и драгоценные металлы. Результаты опытно-промышленных испытаний подтвердили корректность лабораторных исследований по созданию технологии комплексной переработки данного вида сырья с раздельным выделением серебра, олова, свинца и меди в виде хлорида серебра, хлоридов олова и свинца и сульфата меди. При этом извлечение металлов составило 95-96%.

В условиях рассмотренного технологического цикла и по результатам химического анализа золото не растворяется и на 81-84% остается на органической основе электронного лома. До 10% золота находится в серебросодержащем осадке, остальное поровну распределено между медными и свинцовыми осадками.

Таким образом, исследованы процессы гидрометаллургической переработки электронного лома и разработана технология, имеющая ряд преимуществ перед существующими в настоящее время способами переработки электронного лома, содержащего цветные и драгоценные металлы, из которых можно выделить следующие:

- технология позволяет перерабатывать бедное сырье, которое в настоящее время направляется на медеплавильные комбинаты, где существенно ниже показатели сквозного извлечения цветных и драгоценных металлов;

- технология позволяет поэтапно извлекать цветные и драгоценные металлы и выделять их в отдельные продукты;

- технология обеспечивает высокую степень извлечения серебра, меди, олова и свинца – 95-96%;

- технология характеризуется простотой аппаратного оформления, применением невысоких температур и высокими экологическими показателями.