Внастоящем материале представлен анализ и прогноз натуральных показателей производства во взаимодействии с ключевыми макропоказателями экономики России

| Вид материала | Анализ |

- Внастоящем материале представлен анализ и прогноз натуральных показателей производства, 308.67kb.

- Внастоящем материале представлен анализ и прогноз натуральных показателей производства, 2183.04kb.

- Внастоящем материале представлен анализ и прогноз натуральных показателей производства, 314.58kb.

- Внастоящем материале представлен анализ и прогноз натуральных показателей производства, 496.32kb.

- Внастоящем материале представлен анализ и прогноз натуральных показателей производства, 336.51kb.

- Внастоящем материале представлен анализ и прогноз натуральных показателей производства, 512.4kb.

- Внастоящем материале представлен анализ и прогноз натуральных показателей производства, 526.19kb.

- З и прогноз натуральных показателей производства бензина, дизельного топлива и топочного, 341.25kb.

- Анализ производства и реализации продукции анализ динамики и выполнения плана производства, 614.14kb.

- Систему макроэкономических показателей, всесторонне характеризующих структуру экономики, 400.7kb.

Годовой прогноз производства товарных групп: 2010-2013гг

Прогнозные значения динамики товарных групп получены с использованием модели QUMMIR в версии III-го квартала 2009 года.

Производство продукции черной металлургии

(в натуральном выражении и % к прошлому году)

2009* 2010 2011 2012 2013

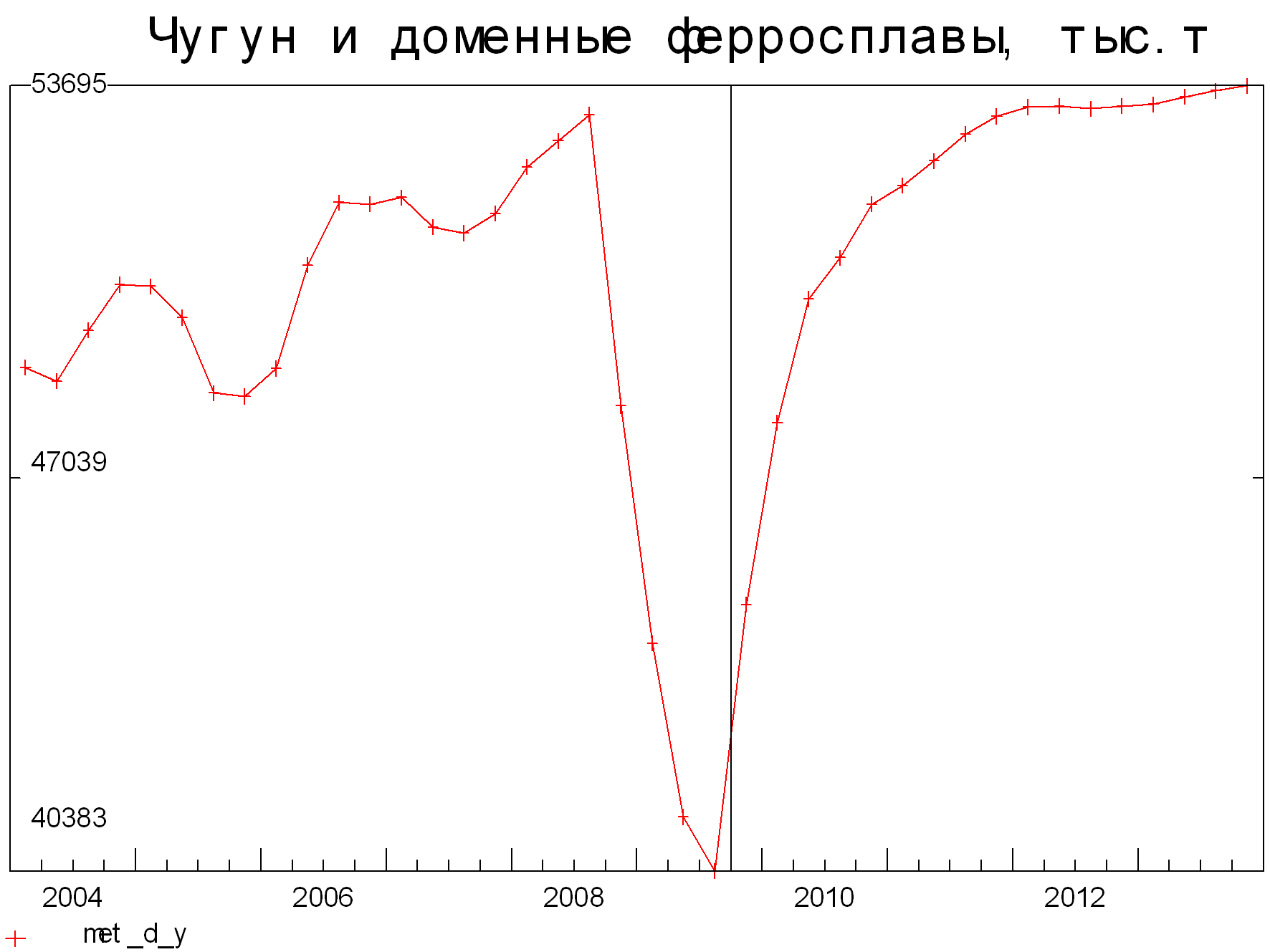

Чугун и домен. ф/сплавы, тыс.тонн 44901.3 51676.1 53171.2 53337.6 53695.2

-7.0 15.1 2.9 0.3 0.7

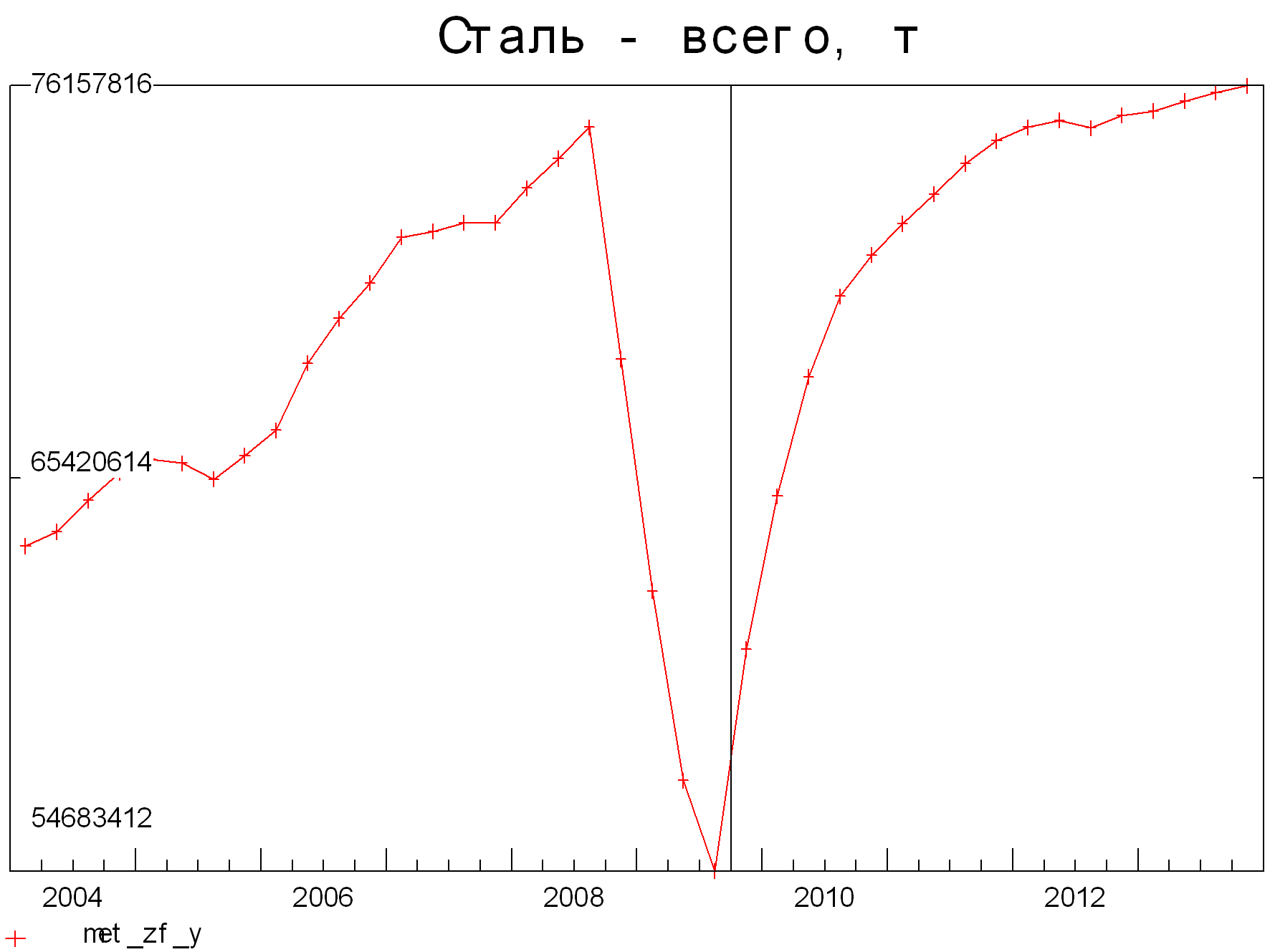

Сталь - всего, тыс.тонн 60744.2 71509.6 74637.6 75341.1 76157.8

-11.5 17.7 4.4 0.9 1.1

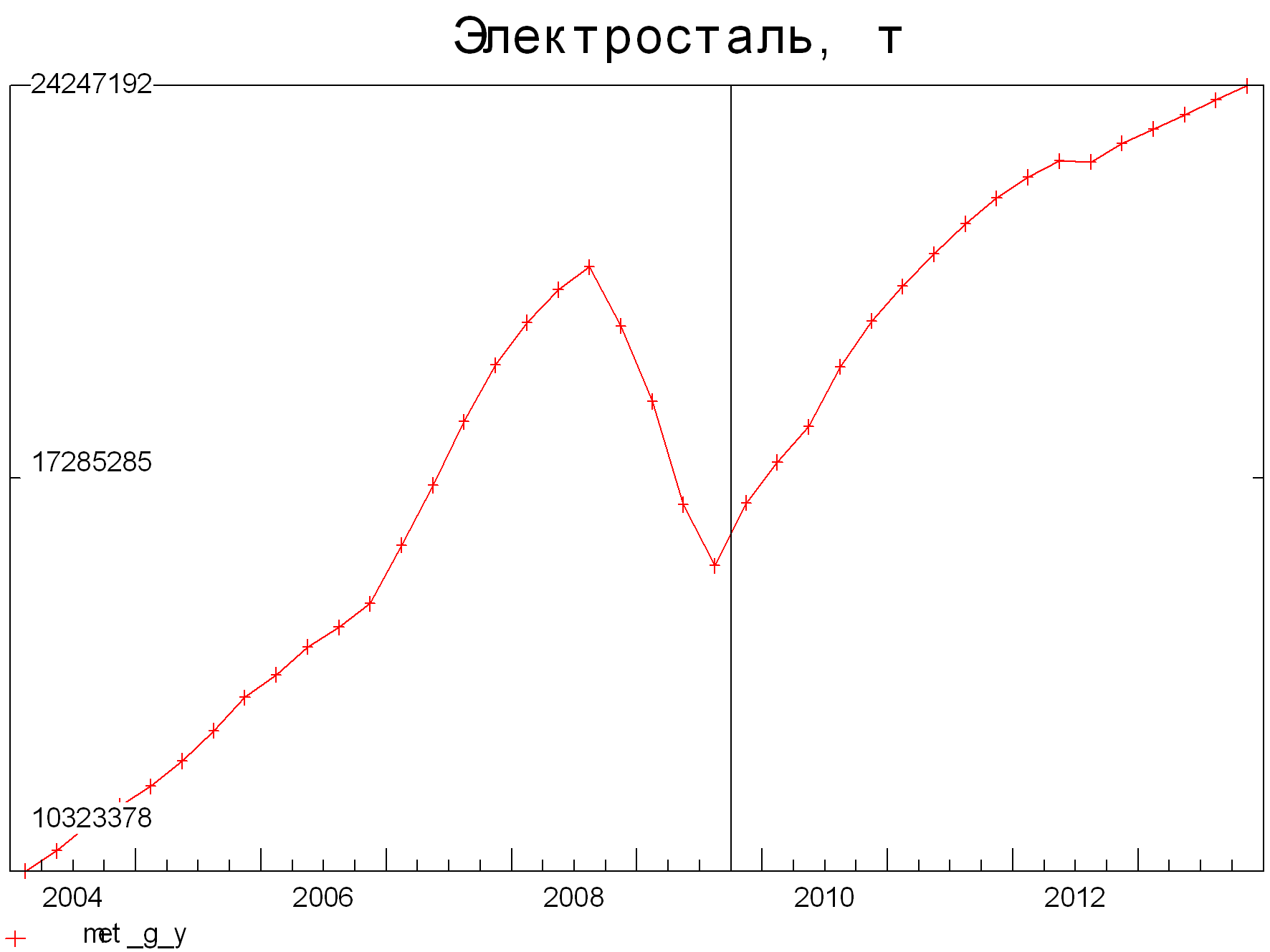

Электросталь, тыс.тонн 16848.2 20065.4 22239.5 23215.0 24247.2

-15.7 19.1 10.8 4.4 4.4

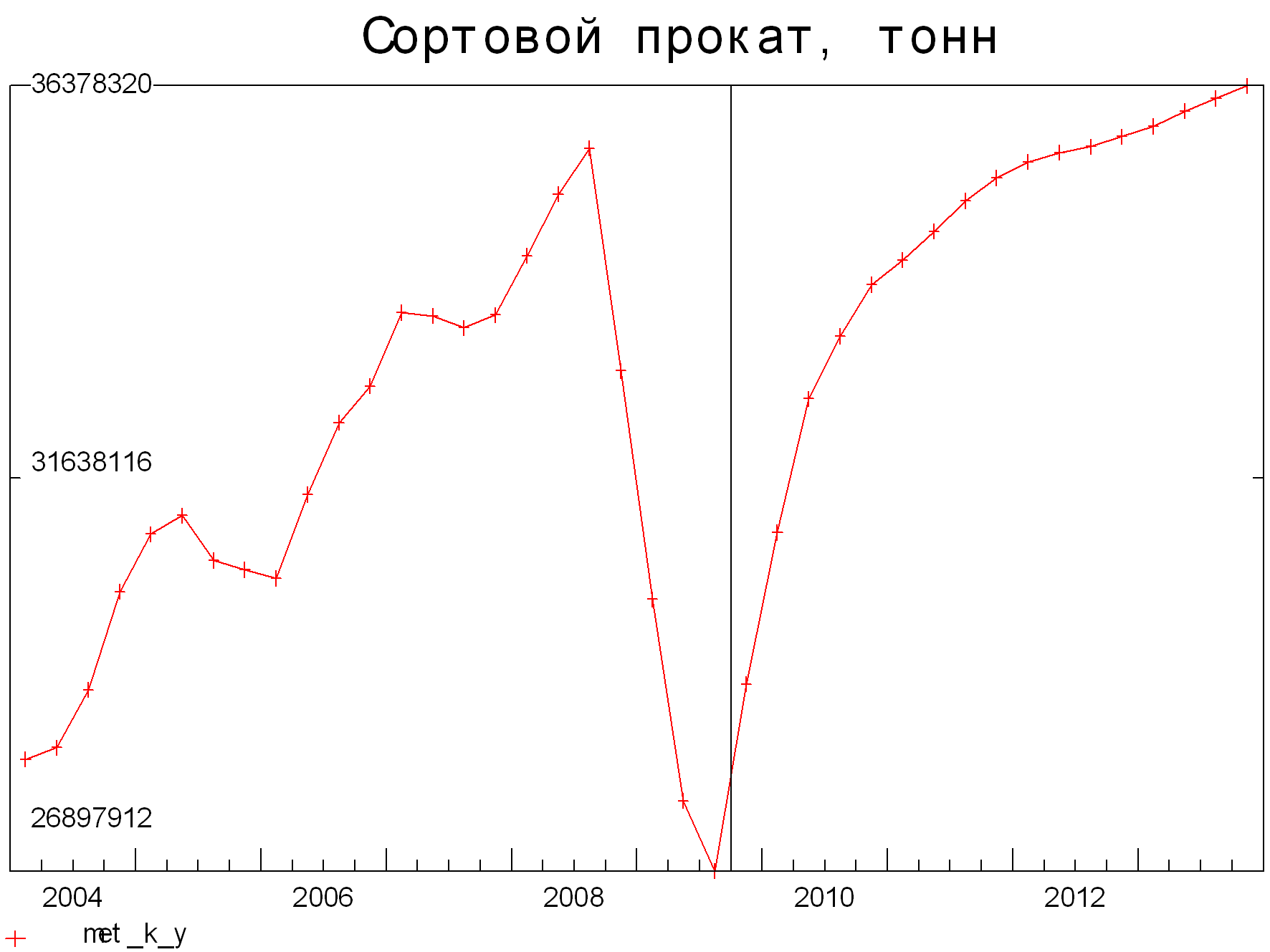

Сортовой прокат, тыс.тонн 29149.9 33976.4 35261.1 35763.4 36378.3

-11.5 16.6 3.8 1.4 1.7

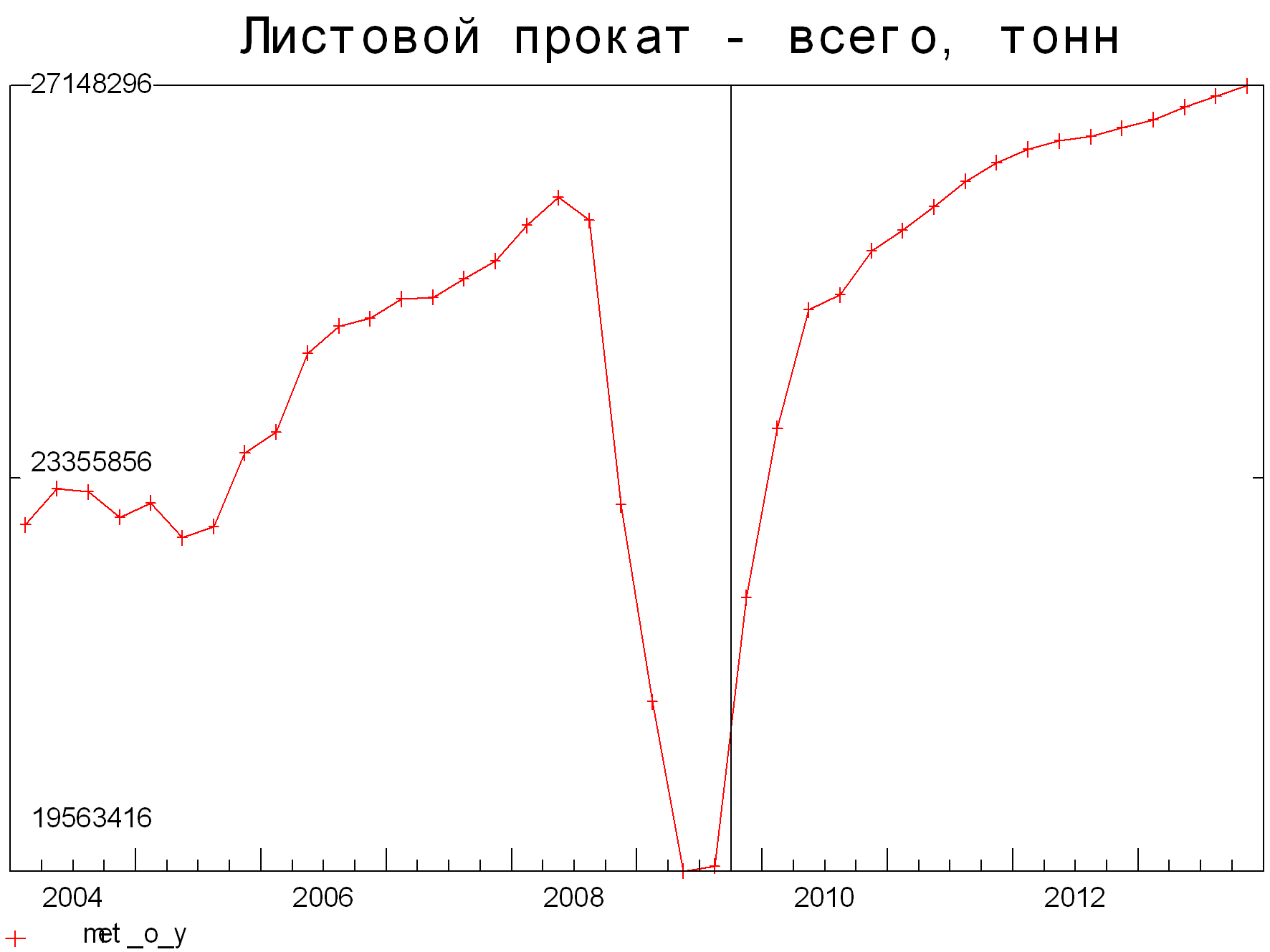

Листовой прокат, тыс.тонн 22198.0 25548.7 26404.3 26738.8 27148.3

-3.9 15.1 3.3 1.3 1.5

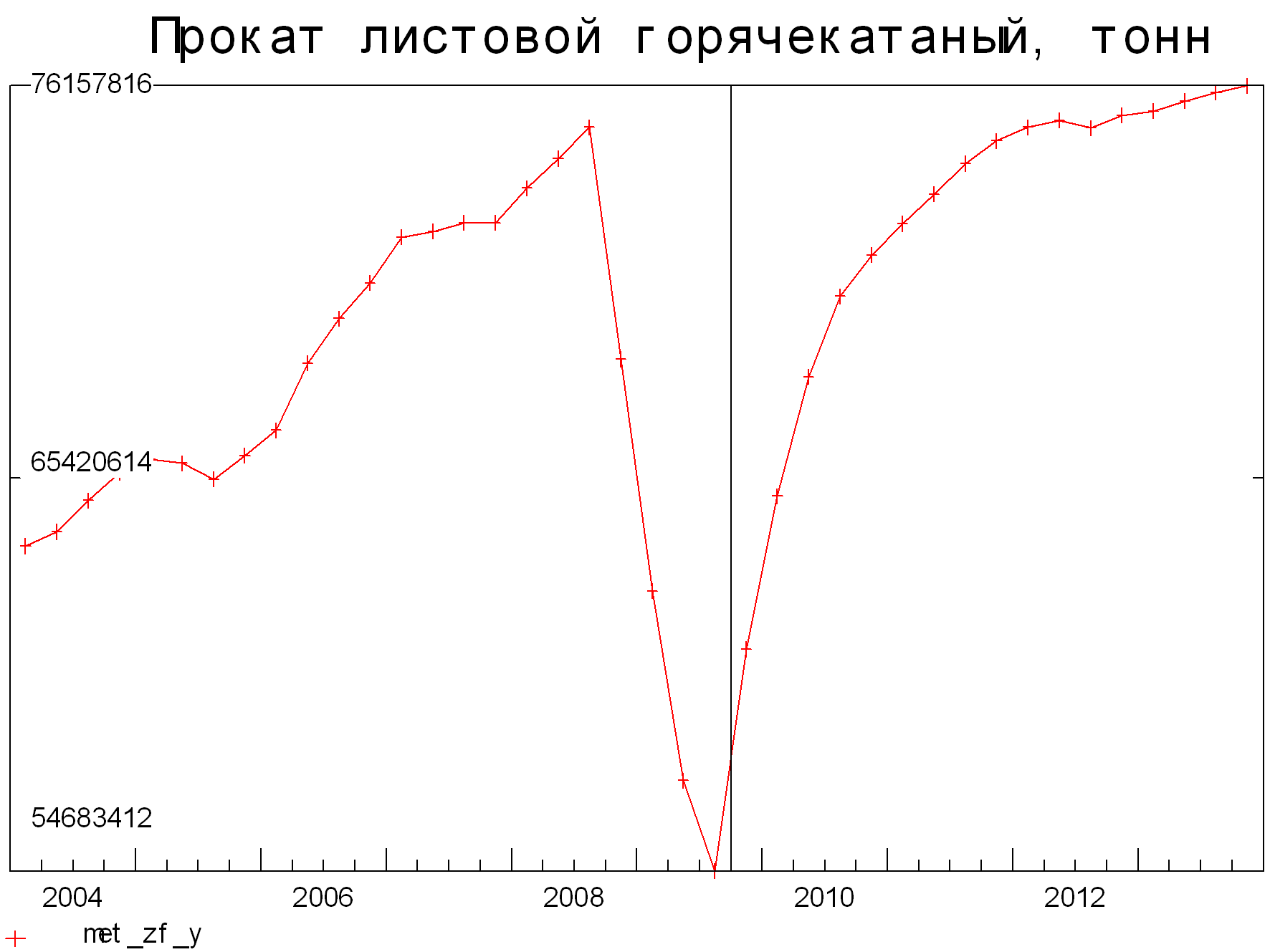

Прокат лист. горяч. катан., тыс.т 15179.6 17119.6 17701.3 17928.8 18207.2

2009* 2010 2011 2012 2013

2009* 2010 2011 2012 2013-1.3 12.8 3.4 1.3 1.6

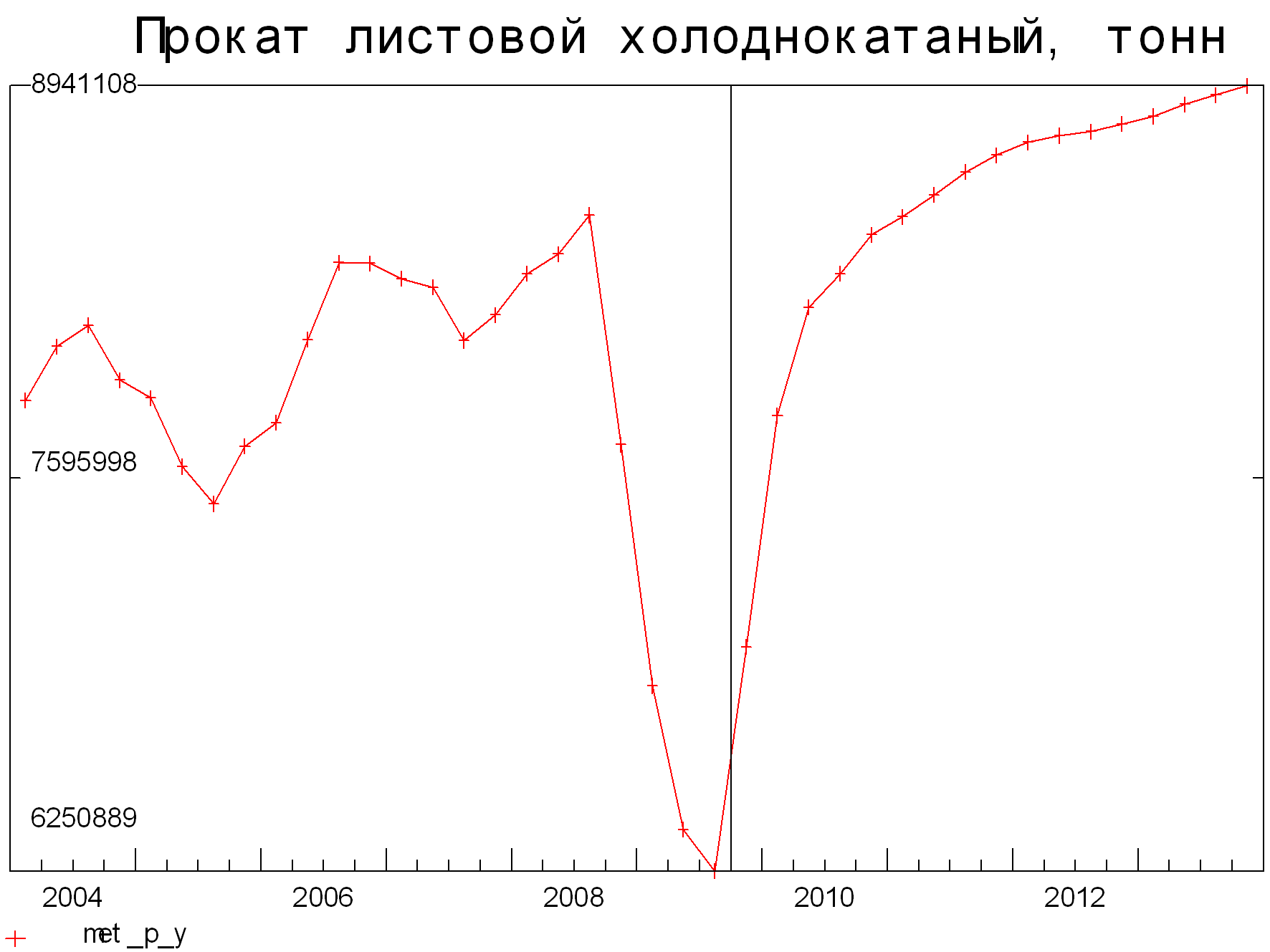

Прокат лист.холод.катан.,тыс.тон 7018.4 8429.1 8703.0 8810.0 8941.1

-9.0 20.1 3.2 1.2 1.5

Трубы стальные - всего,тыс.тонн 6587.8 7829.4 8265.1 8587.4 8901.4

-15.3 18.8 5.6 3.9 3.7

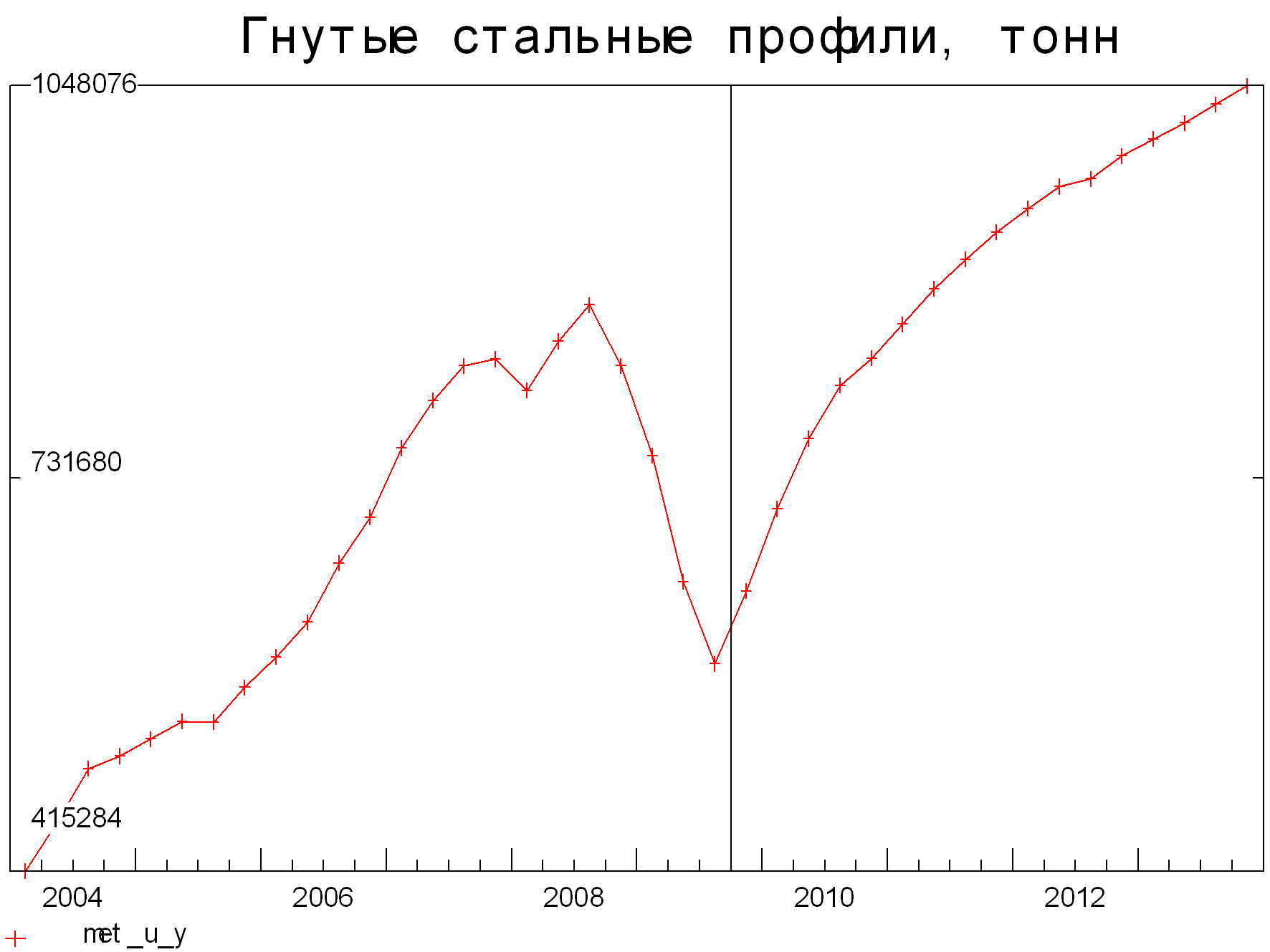

Гнут. профили стал.,тыс.тонн 640.7 828.1 929.6 991.1 1048.1

-22.1 29.3 12.3 6.6 5.8

Проволока стал.обыкнов.,тыс.тонн 913.5 1059.0 1142.2 1171.8 1208.2

-5.2 15.9 7.9 2.6 3.1

* По результатам моделирования

Квартальный прогноз производства товарных групп

до 2013 года

2011.1 2011.2 2011.3 2011.4 2012.1 2012.2 2012.3 2012.4

Чугун и домен. ф/сплавы, тыс.т 13096.1 12903.1 13309.8 13862.1 13252.1 12925.5 13256.6 13903.4

Сталь - всего, тыс.тонн 17875.9 17866.6 19205.5 19689.6 18259.2 18048.3 18996.6 20037.0

Электросталь, тыс.тонн 5249.6 4773.1 5938.1 6278.7 5627.5 5062.1 5915.4 6610.0

Сортовой прокат, тыс.тонн 8661.6 8573.2 8838.0 9188.4 8854.5 8687.5 8907.6 9313.8

Листовой прокат, тыс.тонн 6498.7 6439.9 6616.2 6849.6 6627.2 6515.9 6662.6 6933.1

Прокат лист. горяч. катан., тыс.т 4355.7 4315.7 4435.6 4594.3 4443.1 4367.5 4467.1 4651.1

Прокат лист.холод.катан.,тыс.т 2143.0 2124.1 2180.6 2255.3 2184.1 2148.5 2195.4 2282.0

Трубы стальные - всего,тыс.тонн 2062.2 2048.8 2054.1 2100.0 2155.9 2132.8 2129.0 2169.8

Гнут. профили стал.,тыс.тонн 191.4 226.0 261.3 250.9 210.4 243.8 267.6 269.3

Проволока стал.обыкнов.,тыс.тонн 272.0 256.2 299.6 314.4 285.1 263.6 298.5 324.5

Инвестиционные проекты и долгосрочные намерения отечественных производителей: новости

(07.2010-11.2010)

Горнорудный сегмент

Банк Москвы предоставил Лебединскому горно-обогатительному комбинату (ЛГОК), одному из ведущих российских производителей железорудного сырья, входящему в металлургический холдинг «Металлоинвест», кредит в размере 6 млрд руб. сроком на 2 года.

Качканарский ГОК к концу 2010 года увеличит производственные мощности на 10%. Они составят 55 миллионов тонн металла в год. На предприятии развернута программа модернизации производства. В нее вкладывается более 1 миллиарда рублей. Приобретается техника и оборудование: тяговые агрегаты, буровые установки. Поставки планируется завершить к концу 2010 года. Также продолжается реконструкция цехов Качканарского ГОКа.

ссылка скрыта

Evraz выиграл конкурс на разработку участка Восточный Улуг-Хемского угольного бассейна в Республике Тыва. Стоимость лицензии составит 850 млн рублей

Участок Восточный находится в 800 км к востоку от г. Новокузнецка, где расположены два металлургических комбината «Евраза» - Запсиб и НКМК. Участок граничит с Межегейским месторождением, лицензию на разработку которого «Евраз» приобрел в марте 2010 г., и является его продолжением.

Участок Восточный располагает разведанными запасами высококачественного твердого коксующегося угля марки «Ж» в объеме более 550 млн тонн и забалансовыми запасами более 100 млн тонн. Детальные планы по освоению месторождения будут определены в ходе разработки проекта.

В следующие шесть лет будут проведены геологоразведка и подготовка технического проекта промышленного освоения участка. Строительство горнодобывающего предприятия предполагается начать в 2017 г. с выходом его на проектную мощность к 2021 г.

ММК готовится к разработке Приоскольского месторождения. ММК и ООО «Хэтч Инжиниринг и Консалтинг», российское подразделение канадской компании Hatch, заключили договор об оказании профессиональных услуг по выполнению предпроектных работ для подготовки оптимального варианта разработки Приоскольского месторождения железных руд.

В ноябре 2006 г. ОАО «ММК» выиграло аукцион на освоение Приоскольского месторождения железных руд в Старооскольском районе Белгородской области с запасами более 2 млрд. тонн. Планируемая мощность Приоскольского ГОКа составляет 25 млн тонн железной руды в год. Реализация проекта по строительству ГОКа в Белгородской области позволит ОАО «ММК» закрыть потребности в железорудном сырье на срок более 60 лет.

www.mmk.ru

Началась поставка оборудования технологической линии компании Amcom LLC для освоения Сосновского рудника на Теченском месторождении в Челябинской области. Подписание контракта с «НПРО Урал» о строительстве данного комплекса состоялось летом 2010 г.

Производительность дробильно-обогатительного комплекса Амком составит 2,5 млн т в год по сырой руде и 1,5 млн т по готовой продукции. Процесс обогащения руды будет включать дробление, измельчение, магнитную сепарацию. Начало эксплуатации технологической линии по обогащению руды запланировано в 2011 г. Использовать ресурсы Сосновского рудника предполагается более 20 лет. Напомним, ММК планирует вывести Сосновский рудник на Теченском месторождении в Челябинской области на проектную мощность в 2012 г.

ИИС «Металлоснабжение и сбыт»

ООО «Бакальское рудоуправление» в 2010 г планирует увеличить объем реализации товарной продукции в 2,5 раза, на что ООО инвестирует 310 млн руб.

Как сообщил ООО «БРУ» Владимир Гладских, в том числе 270 млн руб будет инвестировано в развитие Сосновской площадки, где до конца ноября этого года будет пущено в эксплуатацию дробильно-обогатительная фабрика мощностью 2,5 млн т в год по сырой руде и 1,5 млн т по готовой продукции; 45 млн руб в развитие Бакальской площадки. Всего в рамках инвестиционной программы ООО «БРУ», рассчитанной на период с 2007 по 2012 гг. стоимостью 1545,6 млн руб, на сегодняшний день уже инвестировано 742 млн руб. В 2010 г все инвестиции будут осуществлены исключительно из собственной прибыли общества. В 2011 г основной объем инвестиций будет направлен на развитие Сосновской площадки. Средства также пойдут на реконструкцию дробильно-обогатительной фабрики в Бакале, создание современной системы управления обжиговыми печами, реализацию совместного проекта с ОАО «Комбинат «Магнезит» по обжигу мелкофракционного сидерита во вращающихся печах комбината «Магнезит».

Evraz Group завершила первый этап реконструкции Казского рудника ОАО «Евразруда» (входит в состав группы). В рамках масштабного инвестиционного проекта завершены работы по углублению ствола «Главный» до отметки минус 160 м и запущен в эксплуатацию комплекс подъема руды. Инвестиции компании составили около 275 млн рублей. Реализация проекта позволит сохранить объемы производства на уровне 1,5 млн. т сырой руды в г. и обеспечит работу Казского филиала до 2021 г. Об этом говорится в релизе компании.

В сентябре 2010 г. Evraz Group приняла новую стратегию развития горнорудных предприятий «Евразруды». Она позволит нарастить объемы и снизить себестоимость добычи руды. В ближайших планах компании – реконструкция и техническое перевооружение Таштагольского и Горно-Шорского филиалов «Евразруды».

ИИС «Металлоснабжение и сбыт»

Группа компания Petropavlovsk планирует построить в Амурской области Гаринский ГОК и горно-металлургический комбинат, пишет «Интерфакс».

Согласно сообщению, производительность Гаринского ГОКа составит не менее 10 млн тонн руды в год, мощность металлургического производства будет достигать не менее 1 млн тонн прямовосстановленного железа в год. Выход комплекса на проектную мощность планируется в 2014 году.

Гаринского ГОК и меткомбинат станут частью горно-металлургического кластера, создаваемого компанией в Приамурье. В кластер также войдут Олекминский ГОК (Амурская область, запущен в эксплуатацию в 2010 году), а также реализуемый в настоящее время российско-китайский проект строительства Кимкано-Сутарского ГОКа (Еврейская автономная область).

Объем инвестиций в создание кластера оценивается в 107 млрд рублей, говорится в сообщении.

«Евраз» на Высокогорском ГОКе (ОАО «ВГОК») реализует инвестиционный проект по оптимизации подачи сырья шахты «Южная» на обогатительный передел. Его реализация позволит увеличить производство железорудного концентрата с 1,4 тыс. тонн в год до 1,6 тыс. тонн в год. На приобретение оборудования и проведение строительно-монтажных работ планируется направить 80 млн. рублей.

Металлолом

НЛМК приобрел 100% акций калужского научно-производственного электрометаллургического завода.

ОАО «НЛМК» приобрело у ОАО «Металлургический холдинг» (входит в структуру Макси-Групп) 100% акций ЗАО «Калужский научно-производственный электрометаллургический завод».

Стоимость пакета акций строящегося предприятия определена на основании независимой оценки и составила 604,5 млн. руб.

С 2008 г. финансирование проекта по строительству завода фактически осуществляется на средства НЛМК, сумма инвестированных средств в проект со стороны Компании уже составила 7,3 млрд. руб.

Общий объем вложений в строительство завода составит около 37 млрд. рублей с НДС.

Проект предполагает создание металлургического предприятия нового поколения, которое строится по принципу мини-завода, и основано на утилизации лома черных металлов, что имеет важное значение для развития рециклинга и улучшения экологической ситуации в центральных регионах страны.

ссылка скрыта

Череповецкий металлургический комбинат, в третьем квартале 2010 года начал монтаж уникальной установки по переработке лома, производительностью 1 млн. тонн в год, стоимостью около 1 800 млн. рублей. Поставщиком оборудования является компания LYNXS Shredder, реализовывавшая аналогичные проекты в Австралии, Англии и США.

Установку планируется пустить в строй в 2011 году.

НЛМК, объявил о приобретении активов компании ООО «ВМИ Ресайклинг Групп», владеющей активами для сбора и переработки лома черных металлов, расположенных в Московской области у группы акционеров.

Сумма сделки составляет 28,4 млн долларов США. Сделка была одобрена регулирующими органами РФ.

Данное приобретение осуществлено в рамках стратегии вертикальной интеграции, направленной на повышение эффективной самообеспеченности компаний Группы НЛМК основными видами сырья.

ссылка скрыта

На Северском трубном заводе, входящем в состав Трубной Металлургической Компании, состоялся ввод в эксплуатацию нового высокопроизводительного оборудования по переработке металлического лома - пресс-ножниц фирмы Lindemann. Это завершающий этап программы развития ломоперерабатывающей сети завода, который увеличит производственные мощности копрового цеха предприятия на 200 тыс. тонн до 520 тыс. тонн габаритного лома в год. Данное оборудование производительностью около 50 тонн/час и усилием реза 1 250 тонн не имеет аналогов в России. Высокие технические характеристики пресс-ножниц позволяют проводить резку и прессование различных видов тяжелого и среднего лома, в том числе труб и стальных плит.

Чугун и ферросплавы

ОАО «Новолипецкий металлургический комбинат» (НЛМК) инвестирует $1,5 млрд в строительство новой доменной печи. Об этом сообщил председатель совета директоров комбината Владимир Лисин на встрече с премьер-министром РФ Владимиром Путиным. По его словам, это наиболее перспективный и масштабный проект предприятия. Строительство доменной печи позволит предприятию на 40% нарастить производство стали. «Это, по-моему, первая печь за все время после Советского Союза, которую мы строим в стране. Таких агрегатов не было - доменных печей такой мощности не производилось», - сказал В.Лисин. «Там заложено современное энергосберегающее оборудование, которое использует попутные газы - мы на 30% сокращаем потребление природного газа в печи. Там высокая производительность, безопасность труда - один из самых современных агрегатов, соответствует лучшим мировым стандартам», - добавил он.

ПРАЙМ-ТАСС

Компания «Лунэн» (российское юридическое лицо со 100-процентным китайским капиталом, учредитель – китайская корпорация «Си Ян») представила в правительстве Забайкальского края проект по освоению Березовского месторождения железных руд в Нерчинско-Заводском районе. Как сообщили в региональном правительстве, проект представил президент корпорации «Си Ян» Чжоу Фужень. По его словам, корпорация «Си Ян» уже вложила в данный проект 800 млн рублей, а общий объем инвестиций составит 22,5 млрд рублей. Планируется, что первая очередь будущего металлургического предприятия, перерабатывая руду, будет на месте производить 2 млн т чугунных заготовок в год. Максимальный объем производства запланирован в объеме 6 млн т. Продукцию предприятия планируется реализовывать на российском и китайском рынках.

Руда будет добываться открытым способом. Компания намерена уже в 2011 г., завершить полный комплекс геологоразведочных работ и приступить к строительству инфраструктуры – дорог, ЛЭП, временных и подсобных помещений.

На Череповецком металлургическом комбинате после капитального ремонта, стоимостью порядка 850 млн. рублей, задута доменная печь №2, объемом 1033 м3, производительностью 1,1 млн.т чугуна в год.

Пуск домны - важный шаг в реализации программы повышения производственной эффективности компании в 2010 году

С учетом запуска ДП-2 на ЧерМК в работе будут находиться четыре доменных печи (еще одна доменная находится на реконструкции). С пуском доменной печи №2 мощности по производству чугуна в совокупности составят до 8,9 млн.т. в год

В следующем году в г. Черемхово (Иркутская обл.) будет запущен первый уникальный опытно-экспериментальный модуль металлургического завода с объемом производства 100 тыс. т железа прямого восстановления в год, сообщает пресс-служба администрации города. В течение 5 лет инвесторы планируют построить 10 таких модулей.

Новый металлургический завод в Черемхово начнет функционировать уже в следующем году, сейчас все согласования пройдены, на участке в 8 га в районе п. Штольня начались земельные работы.

«Благодаря усилиям администрации города Черемхово нам выделена площадка для строительства опытно-экспериментального модуля по производству быстрого чугуна, на первом этапе планируется производство 100 тыс. т металла в год с привлечением 100 квалифицированных специалистов, – отметил гендиректор НПО «ИнТехИнвест» Борис Зельберг. - Это уникальная разработка российских ученых, мы выйдем на мировой уровень с принципиально новой технологией, альтернативой доменному производству: для получения чугуна будет использоваться уголь».

ОАО НТМК (Нижнетагильский металлургический комбинат), завершил сделку по приобретению 82,9% голосующих акций ОАО «Ванадий-Тула». Приобретение не повлекло дополнительных расходов, поскольку оплата акций была произведена из средств, внесенных в качестве предоплаты по договору опциона в декабре 2007 года в размере около 100 млн. долларов по текущему курсу.

ОАО «Ванадий-Тула» является крупнейшим в России и одним из ведущих мировых производителей феррованадия, широко применяемого в черной металлургии в качестве легирующей добавки для производства высококачественных сталей.

ссылка скрыта

ОАО «Мечел» (NYSE: MTL) сообщает о подписании Братским заводом ферросплавов (ООО «БЗФ»), входящим в группу, договоров на поставку оборудования четырех ферросплавных электропечей.

ООО «БЗФ» заключил договор с ОАО «Сибирский завод электротермического оборудования» (ОАО «Сибэлектротерм», г. Новосибирск) на поставку оборудования и выполнения надзора за монтажом и пуско-наладочными работами четырех ферросплавных электропечей мощностью по 33 МВА каждая для замены существующих электропечей. Мероприятия по реконструкции будут осуществляться в течение 2011-2012 гг. После их завершения производственная мощность ООО «БЗФ» возрастет на 30%, а расход электроэнергии сократится на 10-13%.

Общая сумма подписанных договоров составляет более1,9 млрд руб.

ООО «Новые промышленные технологии» (Иркутск) с участием китайского инвестора рассматривают проект строительства в Братске (Иркутская область) завода ферросплавов стоимостью $70 млн, сообщил исполнительный директор компании Александр Панасецкий. Как сообщается в пресс-релизе областного правительства, накануне проект строительства завода ферросплавов обсуждался на встрече первого заместителя председателя правительства области Владимира Пашкова с делегацией провинции Ляонин (КРН). Первая очередь проекта предусматривает производство ферросплавов в объеме 60 тыс т в год.

А.Панасецкий пояснил, что первая очередь завода может быть введена в 2014 г. Сырьевой базой для завода послужит одно из месторождений кварцитов Иркутской области.

Прайм-ТАСС

Сталеплавильный сегмент

Запущен новый инвестиционный проект ОАО «ЧТПЗ» – электросталеплавильный цех «Железный Озон 32».

Новый цех обеспечит предприятия группы «ЧТПЗ», ведущего отечественного производителя трубной продукции, высококачественной, отвечающей всем стандартам и требованиям заготовкой для производства бесшовных труб. Мощность предприятия составит 950 000 тонн стальной заготовки в год.

Объем инвестиций в «Железный Озон 32» составил 19 млрд рублей. Новое производство позволит компании вывести из строя устаревшие мартеновские печи на ЧТПЗ.

Вывод производства на проектную мощность запланирован на 2011 год

ИИС «Металлоснабжение и сбыт»

«Евраз» завершил реконструкцию конвертерного цеха Нижнетагильского металлургического комбината (ОАО «НТМК», Урал, Россия), в результате которой производительность конвертерного цеха возрастет на 0,7 млн. тонн и составит 4,5 млн. тонн стали в год.

Общий объем инвестиций в модернизацию конвертерного цеха превысил 9,7 млрд. рублей. В результате реконструкции на НТМК создано современное конвертерное производство. Это позволит снизить себестоимость продукции НТМК, а также улучшить экологические параметры и безопасность производства».

ИИС «Металлоснабжение и сбыт»

Общая сумма инвестиций в модернизацию ОАО «Ижсталь» (входит в ОАО «Мечел») составит около 5,8 млрд руб. ($ 195,6 млн), сообщает пресс-служба компанииПроизводительность комплекса составит 300 тыс. т литой заготовки в год. В одной технологической цепочке с ДСП-40 и МНЛЗ будет запущен комплекс внепечной обработки стали. Ввод в эксплуатацию нового оборудования позволит полностью перейти на выплавку стали в электропечах. Это один из ключевых этапов реализации масштабной программы технического перевооружения предприятия. Она предусматривает коренную реконструкцию сталеплавильного производства и модернизацию прокатных мощностей ОАО «Ижсталь».

ИИС «Металлоснабжение и сбыт»

ОАО «Мечел» (NYSE: MTL), запустил в эксплуатацию новый комплекс по производству качественных и нержавеющих сталей электросталеплавильного цеха №6 на Челябинском металлургическом комбинате. Общая сумма инвестиций в проект составила 3,6 млрд. руб.

С запуском нового комплекса повысится качество выплавляемой стали, увеличится объем производства слябов с 600 тыс. тонн до 1,2 млн. тонн в год, существенно расширится сортамент, а также снизятся удельные расходы сырья, материалов и энергии.

ссылка скрыта

НЛМК продолжает модернизацию сталеплавильного производства. На основной площадке НЛМК в Липецке выдал первую продукцию второй по счету высокопроизводительный агрегат «печь-ковш» мощностью около 4 млн тонн стали в год. Его эксплуатация позволит компании снизить затраты на обработку металла при максимальном улучшении качества и увеличить выпуск новых марок стали для продукции автомобилестроения, производства бытовой техники, производства труб.

Проект реализуется совместно с компанией Siemens VAI (Австрия) в рамках второго этапа Программы технического перевооружения НЛМК.

В марте этого года введён в строй аналогичный высокотехнологичный производственный комплекс.

Инвестиции в реализацию проекта строительства двух комплексов составили более 3 млрд рублей.

В рамках модернизации производства НЛМК в 2011 году компания планирует ввести в строй еще два агрегата «печь-ковш» с общей производительностью около 4 млн тонн в год. Суммарный объем металла, который сможет проходить обработку с учетом пуска новых агрегатов, составит около 12 млн.тонн в год.

ссылка скрыта

ТМК, сообщает о вводе в режим промышленной эксплуатации современной установки вакуумирования стали на Таганрогском металлургическом заводе (ТАГМЕТ).

Установка вакуумирования стали является одним из важнейших звеньев сталеплавильного цикла в современной металлургии. Вакууматор предназначен для кратковременной вакуумной обработки жидкой стали с целью улучшения ее качества за счет уменьшения в ней содержания газов, неметаллических включений и некоторых других элементов. Это повышает качество непрерывнолитой заготовки и, как следствие, качество конечной продукции – бесшовных труб.

Проектная мощность установки вакуумирования стали на ТАГМЕТе – 950 тыс. тонн жидкой стали в год. Общая инвестиционная емкость проекта около 600 млн руб.

Вакууматор спроектирован швейцарской фирмой SITKO. Строительство установки было начато в прошлом году на площадке мартеновского цеха и велось без остановки действующего производства.

Пуск в эксплуатацию вакууматора предваряет последний этап в реконструкции сталеплавильного производства на ТАГМЕТе, финальную точку в которой поставит введение в строй в 2013 году дуговой элекстросталеплавильной печи.

НТМК реконструирует МНЛЗ № 3. Будут смонтированы новые кристаллизаторы, гидравлические механизмы качания, устройство электромагнитного перемешивания, что позволит улучшить качество стальной заготовки.

В ноябре 2009 года «Евраз» заключил контракт стоимостью около 30 млн евро с австрийской компанией Siemens VAI о реконструкции МНЛЗ №3 на НТМК.

В результате модернизации мощность машины непрерывного литья заготовок №3 увеличится с 700 тысяч до 1 миллиона тонн качественной непрерывно-литой заготовки в год, также будет расширен сортамент металлопродукции.

ссылка скрыта

Прокатный сегмент

ММК реконструирует стан «2500» горячей прокатки. Производительность стана увеличится с 4 до 5 млн т продукции в год. Первая масштабная реконструкция в цехе проходит в условиях действующего производства. В День металлурга здесь вошел в строй агрегат поперечной резки № 5, предназначенный для порезки полос на листы мерной длины с обрезанной кромкой и выдачи продукции в виде листов, уложенных в пакеты. Как отметил председатель совета директоров ОАО «ММК» Виктор Рашников, ввод в работу агрегата является лишь частью комплексной реконструкции стана 2500, рассчитанной на несколько лет. В настоящее время в цехе ведется строительство трех высокопроизводительных нагревательных печей. Планируется, что две их них будут запущены в работу до конца 2011 года, третья - весной 2012-го.

www.mmk.ru

В листопрокатном цехе № 4 Магнитогорского металлургического комбината вошел в строй агрегат поперечной резки № 5. Производителем контрактного оборудования агрегата поперечной резки выступил Новокраматорский машиностроительный завод (Украина). Производительность агрегата составляет 1 млн. тонн в год (по годной продукции). Генеральным подрядчиком выступила чешская компания «PSG International a.s». Генеральный проектировщик - ОАО «Магнитогорский Гипромез». Активная фаза строительства началась в июле 2009 года и велась ОАО «Прокатмонтаж».

Контрактная стоимость оборудования агрегата составила 1040 млн. рублей (без НДС). Стоимость строительно-монтажных работ - около 1 млрд. рублей. Ввод в строй агрегата поперечной резки стал очередным этапом коренной реконструкции стана «2500» горячей прокатки в ЛПЦ-4 ОАО «ММК». Модернизация стана осуществляется в условиях действующего производства.

www.mmk.ru

Смонтировано 40% оборудования первой очереди стана холодной прокатки «2000» ОАО «ММК» Его основное назначение - выпуск высококачественного холоднокатаного и оцинкованного проката для автомобильной промышленности, а также для производителей бытовой техники и для строительной отрасли. Сегодня на строительной площадке стана 2000 продолжается возведение фундаментов под оборудование, монтаж металлоконструкций основного здания. Строители ведут монтаж технологического оборудования первой очереди - линии непрерывного травления, соединенной со станом-тандем. Уже установлено 6 тысяч тонн оборудования из 15 тысяч тонн. Основной его поставщик - немецкий машиностроительный концерн SMS-Demag. По словам Председателя совета директоров ОАО «ММК» Виктора Рашникова, пуск первой очереди комплекса намечен на День металлурга-2011.

www.mmk.ru

НЛМК внедрит новое вспомогательное оборудование для стана горячей прокатки. НЛКМ с фирмой “Sytco a.g.” (Швейцария) заключен контракт на сумму 2,3 млн. евро на поставку нового вальцешлифовального станка для специальной шлифовки и обеспечения необходимого профиля поверхности прокатных валков стана горячей прокатки производственной мощностью более 5 млн. тонн в год.

Установку оборудования для модернизации стана намечено осуществить в первом квартале 2012 года в рамках второго этапа Программы технического перевооружения НЛМК.

ссылка скрыта

ММК усиливает позиции в автопроме. Реализация проекта позволит производить высококачественный холоднокатаный и оцинкованный автолист, удовлетворяющий требованиям ведущих мировых автоконцернов и производителей бытовой техники. Как сообщил и. о. старшего менеджера группы по комплексу холодной прокатки ЛПЦ-11 ОАО «ММК» Андрей Горбунов Производительность стана составит 2 млн. тонн в год. Первая очередь комплекса (непрерывно-травильный агрегат, совмещенный с пятиклетевым станом 2000 холодной прокатки) войдет в строй уже в 2011 году. При этом улучшение качества произойдет и в существующем производстве холоднокатаного и оцинкованного металлопроката за счет наполнения потоков подкатом с нового стана.

www.mmk.ru

Компания Северсталь намерена построить в Быково-Отрогском муниципальном образовании Балаковского муниципального района Саратовской области минизавод по производству сортового проката, мощностью 1 млн. тонн проката в год. Объем инвестиций составит свыше 600 млн. долларов.

На Череповецком металлургическом комбинате в целях увеличения производства высокотехнологичных видов продукции принято решение о возобновлении проекта реконструкции агрегата непрерывного горячего оцинкования (АГНЦ), стоимостью 3 миллиардов рублей.

Проект, стартовавший в 2008 году, был отложен с началом кризиса. Решение о возобновлении проекта принято на основании прогнозов по рынку и спроса на оцинкованную сталь, выпускаемую предприятием.

Поставщиком основного технологического оборудования является фирма CMI (Бельгия).

Производительность АГНЦ увеличится в два раза - с 200 до 400 тыс. т. в год.

Совет директоров Evraz Group одобрил инвестиции в строительство «Южного прокатного стана» в Ростовской области, сообщает пресс-служба компании. «Южный Стан» будет построен в Ростовской области рядом с портом Усть-Донецк. Его ввод в эксплуатацию намечен на середину 2013 г. Объем производимого мелкосортного проката составит 450 тыс. т в год, включая 315 тыс. т арматуры и 135 тыс. т уголка и швеллера. Объем инвестиций по данному проекту составляет около $158 млн. Южный Стан будет получать квадратную заготовку с украинского металлургического завода ДМЗ им. Петровского, входящего в состав Evraz.

ИИС «Металлоснабжение и сбыт»

НЛМК модернизирует производство трансформаторной стали. а основной производственной площадке НЛМК в Липецке получена первая продукция на новом агрегате электроизоляционного покрытия трансформаторной стали мощностью 60 тыс. тонн в год. Ввод в строй данного производственного комплекса по обработке полосы станет очередным шагом в поэтапном построении технологической цепочки для производства в 2011 году нового в России вида металлопродукции – наноструктурированной высокопроницаемой трансформаторной стали.

Новый комплекс имеет производительность на 30% выше существующих агрегатов электроизоляционного покрытия НЛМК

Планируемые мощности по производству этого вида продукции составят около 60 тыс. тонн. Общие инвестиции в проект по сооружению агрегата электроизоляционного покрытия трансформаторной стали составили около 1,5 млрд. руб.

ссылка скрыта

ООО «ВИЗ-Сталь» завершила очередной этап модернизации стана непрерывной прокатки 1300. Проект общей стоимостью более 127 млн рублей реализуется с 2008 года в рамках программы мероприятий по обеспечению безопасной и стабильной работы производства. В ходе работ очередного этапа было заменено оборудование на третьей клети и разматывателе стана, установлена современная система контроля над процессом их охлаждения. На сегодняшний день на модернизацию стана 1300 уже направлено более 77 млн рублей.

До 2012 года предстоит заменить электрооборудование 4 клети и моталки стана, реконструировать систему охлаждения.

ссылка скрыта

В связи с получением долгосрочных экспортных заказов, руководство ОАО «Ашинский металлургический завод» (город Аша Челябинской области) приняло решение до конца 2010 года инвестировать в модернизацию третьего листопрокатного цеха (ЛПЦ-3) 60 миллионов рублей. Это позволит увеличить его мощности по выпуску сверхтонкой (толщиной до 50 микрон) стальной электротехнической ленты на 75 процентов - с 800 тонн до 1400 тонн в год. Всего в 2010 году по сравнению с 2009 годом мощности предприятия по выпуску сверхтонкой электротехнической ленты возрастут вдвое. В 2010 году АМЗ заключил долгосрочные трёхлетние контракты на поставку тончайшей электротехнической ленты для изготовления сердечников трансформаторов и другого электротехнического оборудования.

ссылка скрыта

ОАО «Мечел» (NYSE: MTL), сообщает о подписании кредитного договора на финансирование проекта строительства универсального рельсобалочного стана на своем дочернем предприятии ОАО «Челябинский металлургический комбинат».

Средства в размере $471,2 млн. предоставляются тремя траншами банками BNP Paribas S.A., ГПБ (ОАО), UniCredit Corporate Banking S.p.A. Фронтирующим банком выступает BNP Paribas S.A. Транш ГПБ (ОАО) составляет $219,4 млн, транш BNP Paribas S.A. – €102,8 млн, транш UniCredit Corporate Banking S.p.A. – €89,2 млн

Кредитные средства привлекаются для финансирования двух контрактов: на поставку оборудования и технологии, заключенного с компанией Danieli & C. Officine Meccaniche S.p.A. и контракта генерального подряда, подписанного с корпорацией MinMetals Engineering Co., Ltd.

Универсальный рельсобалочный стан является стратегическим проектом – ОАО «Мечел». На стане будут производиться рельсы длиной до 100 метров по уникальной технологии, а также фасонный прокат, что приведет к существенному увеличению эффективности производства ЧМК и всего стального дивизиона Группы.

ссылка скрыта

«Евраз» завершил на Новокузнецком металлургическом комбинате (НКМК) первый этап модернизации рельсобалочного цеха. Благодаря проведенным работам и установке наиболее совершенного на сегодняшний день оборудования, НКМК станет первым в России производителем 25-метровых железнодорожных рельсов принципиально нового качества. Инвестиции «Евраза» в первый этап модернизации составили 44 млн евро.

«Евраз» производит на НКМК рельсы для железнодорожных, трамвайных магистралей и метрополитенов.

Второй этап технического перевооружения рельсобалочного цеха НКМК «Евраз» планирует завершить в 2012 году. После его завершения НКМК сможет приступить к выпуску 100-метровых дифференцированных термоупроченных рельсов уровня лучших мировых производителей. В настоящее время в России стометровые рельсы не производятся.

НТМК ввел в строй новую установку гидросбива окалины с рельсов. Производительность технологического комплекса с собственной подстанцией, насосной установкой, системой водоподготовки и вспомогательным оборудованием. Производительность комплекса составляет 60 заготовок в час.

При помощи пяти высоконапорных плунжерных насосов создается мощный напор воды давлением в 25 МегаПаскалей, что позволяет зачищать поверхность заготовки по всему периметру со скоростью 1 м/с. Кроме того, на участке стана рельсобалочного цеха завершаются пуско-наладочные работы на клеймовочной машине фирмы Stangl Technik (Австрия). В ближайшее время оборудование начнет работать в штатном режиме. Новое клеймо позволит идентифицировать каждый рельс, продукция комбината будет полностью соответствовать стандарту EN 13674-1 и новому ГОСТу РЖД, который вводится в 2011 году. Введение оборудования в эксплуатацию даст возможность увеличить объем поставок рельсов на экспорт в соответствии с евронормами. В ноябре на НТМК начнется монтаж двух сверлильно-отрезных станков фирмы «MFL», а в декабре двух современных гидравлических прессов французской фирмы «Geismar» для правки концов рельсов в двух плоскостях.

После установки нового оборудования НТМК начнет выпускать 25-метровые рельсы объемной закалки с высокой чистотой поверхности. Производство рельсов планируется увеличить с 263 тысяч тонн до 550 тысяч тонн в год. Реализация проекта рассчитана до конца 2011 года.

В следующем году Евраз инвестирует в НТМК около 7,5 млрд. рублей. Как сообщил на пресс-конференции Александр Фролов, президент ЕВРАЗ-Холдинга, эти средства будут направлены на модернизацию производства, в том числе - высокотехнологичных переделов. Будет продолжена реконструкция рельсобалочного производства, колёсобандажного цеха, реализован проект по вдуванию пылеугольного топлива. В 2011 году НТМК намерен увеличить объемы выплавки стали с 4,5 до 6,5 млн. тонн в год.

ссылка скрыта

Российские железные дороги» (РЖД), немецкая компания Siemens и Выксунский металлургический завод (ВМЗ) подписали меморандум о сотрудничестве в области локализации производства колес для электропоездов РЖД германского производства. Речь идет о колесах для электропоездов «Сапсан» и Desiro.

Осенью 2010 года стороны намерены разработать план-график по заключению контракта на поставку колес производства ВМЗ предприятию-изготовителю этих электропоездов и предприятию, выполняющему их техническое обслуживание.

Сумма контракта пока не называется, но известен его предварительный объем. Напомним, что РЖД за 276 млн евро закупило у Siemens восемь высокоскоростных поездов «Сапсан», а также заключило 30−летний контракт на их техническое обслуживание стоимостью 354 млн евро. В декабре прошлого года стороны заключили контракт на поставку 54 пригородных поездов Desiro (они уже получили русское название «Ласточка»), которые будут использованы на Олимпиаде-2014 в Сочи. Предполагается, что первые 38 составов выпустит завод Siemens в Германии, остальные 16 поездов будут частично произведены в России.

Около 70% потребления колес РЖД обеспечивается колесами ОМК. ВМЗ намерен направить на развитие колесопрокатного производства до 2015 г. около 9 млрд руб.

Инвестиции Evraz в программу модернизации оборудования механической обработки колес ОАО «Нижнетагильский металлургический комбинат» (НТМК) превысят 1 млрд руб., сообщил региональный центр корпоративных отношений «Урал» департамента Evraz по связям со СМИ.

«Техническое перевооружение станочного парка позволит обеспечить высокий уровень автоматизации и увеличить производительность участка мехобработки колес с 416 до 580 тыс. колес в год», - сообщают на НТМК.

В рамках модернизации колесного производства НТМК, за последние несколько лет на термоучастке колесобандажного цеха введены в эксплуатацию 2 новые отпускные печи, 2 закалочные печи и 12 закалочных машин производства немецкой компании Andritz Maerz. Инвестиционные вложения в реконструкцию участка термообработки составили 3 млрд руб. В июле 2010 г НТМК начал производство колес с улучшенной эксплуатационной стойкостью и повышенной твердостью (до 360 единиц по Бриннелю). НТМК первым в России поставил на поток производство высокопрочных колес подобного класса, сообщают в департаменте.

ИИС «Металлоснабжение и сбыт»

На Западно-Сибирском металлургическом комбинате (ЗСМК) внедрена технология производства арматурного проката с разделением («слиттинг-процесс»). Внедрение современной технологии позволит повысить производительность мелкосортного стана «250-1» на 20% и уже в 2010 году дополнительно произвести более 70 тысяч тонн арматуры.

« Череповецкий металлургический комбинат, входящий в дивизион «Северсталь Российская Сталь», в рамках программы клиентоориентированности приступил к строительству в производстве холодного проката нового агрегата продольной резки автолиста, общей стоимостью 570 миллионов рублей, - сообщил руководитель Центра крупных инвестиционных проектов, директор по стратегическому планированию дивизиона «Северсталь Российская Сталь» Игорь Тимофеев. - Пуск агрегата годовой производительностью 200 тыс. т намечен на 1 квартал 2011 года».

Решение о реализации проекта принято в целях дальнейшего улучшения качества выпускаемого автолиста, главным образом, первой группы поверхности, увеличения доли поставок автопрому, в том числе иностранным компаниям, локализующим производство автокомпонентов в России.

Как сообщает «Интерфакс-Сибирь», ООО TESO Engineering (Москва) построит в Хакасии металлургический завод мощностью 150 тыс. т строительной арматуры в год, инвестиции в проект составят 1,5 млрд руб. Напомним, TESO Engineering и финансовая группа «ТАУРУС Капитал» объявляли о начале проектов строительства мини-металлургических заводов в г. Суровикино Волгоградской области, Сухиничском районе Калужской области.

Калужский научно-производственный электрометаллургический завод входит в перечень приоритетных инвестиционных проектов Стратегия развития металлургической промышленности России до 2020 года. Реализация инвестиционного проекта предполагает создание современного производственного комплекса по выпуску широкого сортамента металлопродукции строительного назначения, включая арматурный и фасонный прокат. Ввод предприятия в эксплуатацию планируется в три очереди. Первая очередь и вторая очередь предполагает последовательный ввод в эксплуатацию в 1 кв. и 2 кв. 2012 г. электросталеплавильного и прокатного комплексов, на которых планируется выпускать до 1 млн. тонн жидкой стали в год, а также сортового и фасонного проката соответственно. Предполагается расширение сортамента, а также суммарное увеличение производства до 1,55 млн тонн проката в год. В настоящее время на КНПЭМЗ идёт строительство основных объектов - электросталеплавильного и прокатного цехов.

В конце 2010 г. начнется строительство второй очереди производства Абинского электрометаллургического завода (АЭМЗ, г. Абинск, Краснодарский край). Как сообщает департамент инвестиций и проектного сопровождения Краснодарского края, мощность второй очереди нового предприятия составит 1,3 млн т стальной заготовки. Инвестиции в строительство второй очереди составят 6 млрд руб. На предприятии будет организовано дополнительно 1 200 рабочих мест.

Напомним, 30 июля нынешнего года в г. Абинске была запущена первая очередь электрометаллургического производства мощностью 500 тыс. т проката в год. Сумма инвестиций в строительство первой очереди Абинского завода составила более 5 млрд руб., создано 700 рабочих мест.

В августе 2010 г., за первый месяц работы, АЭМЗ произвел 3,7 тыс. т строительной арматуры различного сортамента.Первая партия продукции завода направлена в промышленный и строительный комплексы края. Инициатором строительства АЭМЗ выступила компания «Новоросметалл».

ИИС «Металлоснабжение и сбыт»

В конце 2011 г. в Ивановской области начнет работу электрометаллургический завод (ООО «ВЭМЗ») по производству строительного металлопроката, мощностью 120 тыс. т продукции в год. На строительство завода будут направлены инвестиции в размере около 1 млрд руб., сообщает пресс-служба правительства Ивановской области. В настоящее время в строительство предприятия вложено 400 млн руб.

Инвестиционный проект ООО «ВЭМЗ» в Ивановской области (Ивановский район) стартовал еще несколько лет назад, но в 2009 г. из-за кризиса стройка останавливалась.

ИИС «Металлоснабжение и сбыт»

ООО «Лугас Металл НН» (принадлежит германской компании Lugas) к 2014 г. планирует создать в Балахне (Нижегородская область) комплекс по производству строительной металлопродукции, сообщили в правительстве региона. Инвестиции в проект составят €211 млн в том числе €120 млн будет направлено на поставку импортного оборудования, выполнение строительных работ.

Производственная мощность комплекса составит 1 млн т продукции в год (арматурный прокат 6-40 мм до 600 тыс т в год, катанка рядовая 6,5-16 мм до 200 тыс т в год, катанка для корда 4,5-5,5 мм до 100 тыс. т в год). Проект также предусматривает возможность выпуска мелкосортного проката.

Прайм-ТАСС

Новое предприятие по производству арматурного проката будет построено в Ставропольском крае. ГУП «Управляющая компания инвестиционного и инновационного развития Ставропольского края» подписало соглашения с резидентом индустриального парка в Невинномысске - ООО «СтавСталь», сообщает пресс-служба Минэкономразвития края. ООО «СтавСталь» планирует строительство на территории индустриального парка мини-металлургического завода по производству арматуры и катанки. В соответствии с представленным бизнес-планом компания намерена вложить в проект не менее 3 млрд руб. до конца 2015 г., отметили в пресс-службе.

ИИС «Металлоснабжение и сбыт»

Краснодарская группа Седин совместно с Русской горно-металлургической компанией (входит в украинскую корпорацию Индустриальный союз Донбасса) в ближайшее время намерена завершить строительство и ввести в эксплуатацию в Краснодаре металлопрокатный завод, сообщил «Интерфаксу» источник в группе Седин.

Ранее Индустриальный союз Донбасса собиралась реализовать проект сталепрокатного завода в городе Армавир Краснодарского края. Корпорация планировала вложить в строительство $220-250 млн. Предприятие должно было включать сталеплавильный цех годовой мощностью до 1,5 млн т литья, а также сортопрокатный стан мощностью 600-700 тыс. т и проволочный стан мощностью 400-500 тыс. т. Однако с приходом кризиса проект был заморожен.

Трубный сегмент

Осуществлен запуск цеха «Высота 239» Челябинского трубопрокатного завода. Новый цех стал крупнейшим инвестиционным проектом в отечественной металлургии 2010 года. Мощность цеха составит 600 000 тонн труб большого диаметра в год. «Высота 239» выпускает трубы диаметром от 508 до 1420 мм, которые используются при строительстве магистральных газо- и нефтепроводов.

Сумма инвестиций в строительство и закупку оборудования оценивается в 21 млрд. рублей.

Новый цех будет выпускать трубы, сертифицированные с соответствие со всеми основными российскими и международными стандартами. Челябинские трубы будут использоваться при прокладке трубопроводов через местность с вечной мерзлотой, в сейсмоопасных зонах, по дну морей.

Выход «Высоты 239» на проектную мощность запланирован на 2011 год.

ИИС «Металлоснабжение и сбыт»

Челябинский трубопрокатный завод (ЧТПЗ, входит в Группу ЧТПЗ) и южнокорейская компания POSCO (по итогам 2009 г. компания стала 3-им производителем стали в мире с объемом производства 31,1 млн т после ArcelorMittal /77,5 млн т/ и Baosteel /31,3 млн т/) подписали стратегическое соглашение о сотрудничестве. Документ предусматривает поставку на российский завод листового проката (штрипса) для производства труб большого диаметра (ТБД) в новом цехе ЧТПЗ «Высота 239», потребности которого при максимальной загрузке мощностей составляют 650-660 тыс т в год.

Как сообщил на подписании соглашения вице-президент департамента POSCO по продажам штрипса Ли Джанг Енг (Lee Jung-Yong), металл для ЧТПЗ будет поставляться преимущественно с нового завода компании в г. Кванъян (Южная Корея) проектной мощностью 2,5-3 млн т в год, который был введен в эксплуатацию в конце августа 2010 г. Первое время поставки будут осуществляться и с других действующих производств POSCO. «С точки зрения длительности контракта, это будет наш первый такой опыт в России», – заметил представитель южнокорейской компании.

Объем поставок не раскрывается, однако, по словам коммерческого директора ЧТПЗ Ярослава Жданя, стороны подписали первый контракт с фиксированным объемом поставок и ценой, а по поставкам до конца 2011 г. переговоры еще продолжаются.

ИИС «Металлоснабжение и сбыт»

Магнитогорский металлургический комбинат совместно с Челябинским трубопрокатным заводом реализуют программу стратегического партнерства, направленного на обеспечение потребностей нового трубосварочного производства ЧТПЗ («Высота-239») толстым листом со стана «5000» ОАО «ММК».

ИИС «Металлоснабжение и сбыт»

ТМК, сообщает о завершении на Волжском трубном заводе (ВТЗ) модернизации сталеплавильно-прокатного комплекса по производству бесшовных труб для нефтегазовой отрасли.

С 2005 года на ВТЗ проходит коренная модернизация сталеплавильных и прокатных мощностей. В течение пяти лет на сталеплавильном производстве ВТЗ осуществлена модернизация двух МНЛЗ, основных узлов дуговой сталеплавильной печи, установлена новейшая система газоочистки. В результате выполненных мероприятий за время работы ВТЗ в ТМК мощности ЭСПЦ по производству высококачественной трубной заготовки увеличились на 400 тыс. тонн до 900 тыс. тонн в год, что позволяет полностью обеспечивать потребности бесшовного производства ВТЗ, а также осуществлять поставки заготовки и на другие заводы Компании.

Благодаря поэтапному проведению работ по модернизации прокатного стана в ТПЦ-3, был осуществлен переход на более прогрессивный способ проката из заготовки круглого сечения, что позволило практически вдвое увеличить мощность ТПЦ-3 по выпуску бесшовных труб до 630 тыс. тонн в год, а также значительно улучшить качество их поверхности и геометрическую точность, снизить расход металла и повысить темп прокатки. Параллельно с модернизацией прокатного стана были введены новые мощности по отделке обсадных труб, которые на данный момент достигли 360 тыс. тонн в год. Также был запущен новый участок термической обработки труб, что позволило увеличить мощности по выпуску термообработанных труб на ВТЗ до 640 тыс. тонн в год. Также в ТПЦ-3 было освоено производство обсадных труб с резьбовыми соединениями класса «Премиум».

Объем инвестиций в модернизацию сталеплавильно-прокатного комплекса составил более 10 млрд. рублей.

ИИС «Металлоснабжение и сбыт»

Выксунский металлургический завод (ВМЗ), завершил модернизацию комплекса по производству обсадных труб, используемых для обустройства нефтегазовых месторождений. Основными поставщиками оборудования по проекту выступили компании Emag и SMS Siemag (Германия), Kusakabe (Япония), Linsinger (Австрия) и др.

Инвестиции в проект с 2004 по 2010 гг. составили 2,5 млрд. рублей.

В 2010-2012 гг. модернизация комплекса по производству труб малого и среднего диаметра продолжится. Объем инвестиций составит около 1,5 млрд. рублей.

ИИС «Металлоснабжение и сбыт»

ТМК и госкорпорации «Роснано» создают совместное предприятие. Основными потребителями продукции нового предприятия станут нефтяники, газовики и атомщики, а также ОПК. Каждая из сторон должны внести в уставный фонд СП по 40 млн долларов. Создание СП позволит значительно увеличить мощности ТМК по выпуску нержавеющих труб, которые в настоящее время составляют до 200 тонн горячекатаных и до 170 тонн холоднокатаных в месяц (соответственно 2,4 тыс. и 2,04 тыс. тонн в год). По информации заместителя гендиректора по стратегии ТМК Владимира Шматовича, решение о мощностях производства будущего СП будет принято не ранее декабря. Как сообщил корреспонденту «Эксперта Online» пресс-секретарь ТМК Илья Житомирский, в настоящее время стороны ведут переговоры по согласованию параметров проекта. И до их окончания воздерживаются от комментариев по функционированию будущего СП. Нержавеющие бесшовные и обсадные трубы, в первую очередь, используются для бурения в нефтегазовой промышленности, где обычные стальные трубы в кислотной агрессивной среде выходят из строя за один-полтора года. Поэтому добывающим компаниям необходимо закупать трубы премиального сегмента с более высоким показателем надежности. В самой ТМК полагают, что в качестве основных потребителей продукции будущего СП выступят госкорпорация «Росатом» и предприятия оборонной промышленности.

ИИС «Металлоснабжение и сбыт»

ОАО «Северский трубный завод» (Свердловская область, входит в ТМК) заключило договор со Сбербанком РФ об открытии невозобновляемой кредитной линии с лимитом 3 млрд руб. Срок исполнения обязательства - 28 сентября 2015 г.

ИИС «Металлоснабжение и сбыт»

В Дагестане будет запущен завод по выпуску профилей и труб. Как сообщает пресс-служба главы Дагестана, строительство предприятия началось в апреле 2010 г., проект реализован за счет привлечения частных инвестиций, общий объем которых за 3 года составил более 600 млн руб. Завод состоит из 3 корпусов и будет оснащен современным оборудованием, которое позволит выпускать до 20 типоразмеров круглых труб диаметром от 20 мм до 89 мм и толщиной от 0,8 до 4 мм.

Запуск первой очереди единственного завода по производству металлических профилей и круглых труб в Дагестане мощностью 72 тыс. т продукции предполагается произвести в марте-апреле 2011 г. Металлопрокат в основном будут поставляться из металлургических центров России, а реализацию осуществлять как в Дагестане, соседних регионах страны, так и в Азербайджане и Иране.

ИИС «Металлоснабжение и сбыт»

Итальянская компания Marcegaglia намерена вложить 10 млн евро в организацию производства нержавеющих труб во Владимире, сообщает пресс-служба мэрии города.

В 2008 г. группа компаний Marcegaglia приобрела в собственность ОАО «Экспериментальный завод ячеистого бетона» для организации производства электросварных нержавеющих труб. Трубы из нержавеющей стали используются при производстве бытовой техники — холодильников, стиральных машин, автомобилестроении и многих других отраслях. К тому времени нержавеющая сталь и изделия из нее, производимые группой компаний «Марчегалия», уже продавались в России. На сегодня выполнена реконструкция производственного корпуса, смонтированы 4 прокатных стана из 6 планируемых и один находится в стадии монтажа.

Пуск предприятия планируется в текущем году. С вводом всех линий предприятие выйдет на проектную мощность в размере 10 тыс. тонн продукции на сумму 2 млрд рублей в год.

ИИС «Металлоснабжение и сбыт»

Метизы

В ноябре 2010г. ЗАО «Интеркос-IV», входящее в Группу компаний «Магнитогорский металлургический комбинат», намеревалось ввести в эксплуатацию первую очередь сервисного металлоцентра и завода штампованных компонентов в Санкт-Петербурге.

Объем инвестиций в строительство первой очереди завода составил около 4 млрд руб. Годовой объем производства первой очереди завода составит 252 тыс. т металлопродукции в год. Начало строительства второй очереди завода запланировано на 2011г.

В рамках реализации программы технического развития ОАО «ММК-МЕТИЗ» приобретен комплекс оборудования для производства арматурной проволоки класса В500С итальянской фирмы «GCR Eurodraw». Контракт на его поставку был подписан в 2008 году, на завод оборудование поступило в июле этого года. Новая линия установлена в сталепроволочном отделении цеха металлических сеток

www.mmk.ru

Основным препятствием для развития штамповочных производств в настоящее время остается еще незначительная емкость рынка. Об этом в интервью газете РБК daily сообщил руководитель офиса автомобильных сервисных центров ОАО «Северсталь» и член совета директоров СП «Гестамп-Северсталь» и СП «Северсталь-Гонварри» Сергей Кузнецов. «Здесь важно понимать, что штамповочное производство очень похоже на машиностроение. Оно тоже специализированное, капиталоемкое, и его прибыльность сильно зависит от объемов выпуска продукции.

Исходя из прогноза правительства, согласно которому в России к 2020 г. будет продаваться около 3,5 млн автомобилей, этот объем рынка можно грубо разделить на 100 тыс. и получится 35 штамповочных предприятий, таких как у нас в Калуге. Это позволяет оценить масштаб перспективы, при которой могут потребоваться десятки таких производств.

Проектная мощность калужского СП ОАО «Северсталь» «Гестамп-Северсталь» составляет 13 млн деталей в год. Инвестиции в проект составляют 88 млн евро. Согласно действующему плану там будет выпускаться более 130 различных деталей. Сейчас идет выход на проектную мощность - происходит постепенная интеграция этих деталей в производство. Для начала выпуска одной детали необходимо, чтобы заработали пять прессов, на каждом из которых устанавливается по два штампа.

ГМК «Норильский никель» и компания PMD (Германия) рассматривают возможность строительства в Норильске современного литейно-прокатного комплекса «под ключ». Он будет производить мелющие шары, предназначенные для измельчения руды на этапе обогащения.

Сырьем для этих шаров послужит металлолом. Комплекс экономически эффективен. Для производства предлагаются самые современные агрегаты: электродуговая печь постоянного тока, установка «ковш-печь» для внепечной обработки стали, машина непрерывной разливки стали и два шаропрокатных модуля. Производительность комплекса составит до 30 тыс. т мелющих шаров в год.

Предлагаемый проект экологически безопасен. Уровень выбросов от производства составит не более 14 мг на 1 м3, что фактически соответствует чистому воздуху. Предварительная стоимость проекта оценивается примерно в 30 млн евро.

Энергосберегающие технологии и природоохранные мероприятия

ОАО «Евраз» начал реализацию проекта по переводу доменных печей Западно-Сибирского (ЗСМК) и Нижнетагильского металлургических комбинатов (НТМК) на пылеугольное топливо. Как говорится в сообщении пресс-службы компании, это даст возможность к концу 2012 года использовать в качестве топлива для доменных печей угли энергетических марок. Переход на пылеугольное топливо позволит полностью отказаться от использования природного газа в доменных печах, что приведет к ежегодной экономии до 650 млн кубометров природного газа на НТМК и до 600 млн кубометров на ЗСМК. Более чем на 20% будет снижен расход кокса. Реализация проекта будет способствовать и улучшению экологической обстановки. Планируется строительство на территории комбинатов комплексов по приготовлению пылеугольного топлива, в том числе современных очистных сооружений и эффективных аспирационных установок. В настоящее время в доменных цехах ведутся подготовительные работы для будущего строительства. Прогнозный объем инвестиций для обоих комбинатов составляет около 300 млн долларов США.

На ММК принята и реализуется долгосрочная экологическая программа, на реализацию мероприятий которой комбинат планирует израсходовать до 2015 года около 16,5 млрд. рублей. Запланированные средства будут направлены как на строительство новых, так и на реконструкцию существующих природоохранных сооружений во всех переделах ММК.

ММК реализует крупный экологический проект по минимизации выбросов загрязняющих веществ и улучшение условий труда металлургов доменного цеха. Аспирационная установка будет оборудована современным электрофильтром российской фирмы «Финго инжиниринг». Подобная установка уже действует на доменной печи №6, обеспечивая улавливание свыше 99 % выбросов пыли. Генеральным подрядчиком строительства аспирационной установки выступает дочернее предприятие ММК ЗАО «Строительный комплекс». В настоящее время идет строительство фундаментов аспирационной установки, их армирование и заливка. Строительную часть проекта планируется завершить до конца текущего года. После этого будет смонтирован электрофильтр, и во втором квартале 2011 года аспирационная установка войдет в строй. Ее пуск позволит сократить выбросы загрязняющих веществ в атмосферу на 390 тонн в год. Экологической программой текущего года на реализацию проекта по строительству аспирационной установки на шихтоподаче 10-й доменной печи в 2010 году планируется направить около 260 млн рублей. Всего же экологическая программа ОАО «ММК» в 2010 году предусматривает расходы на природоохранные цели в сумме 1,5 млрд. рублей.

Отдел информации и общественных связей ОАО «ММК

Магнитка ликвидирует отвалы из сталеплавильных шлаков. Современные мировые тенденции роста стоимости энергоресурсов, сырья, увеличение энергоемкости технологических процессов, проблемы в мировой экономике ставят перед металлургами задачи по обеспечению вторичного вовлечения в производственные процессы отходов производства, в частности, металлургических шлаков.

В мае 2008 года в составе горно-обогатительного производства комбината был образован цех по их переработке (ЦПМШ), а в конце того же года, в рамках инвестиционного проекта «Организация переработки шлаков» введен в пусконаладочном режиме шлакоперерабатывающий комплекс американской фирмы «Амком». В 2009 году переработано около 7 миллионов тонн металлургических шлаков, получено почти полмиллиона тонн металлосодержащего сырья. Это позволяет ММК экономить на закупках дорогостоящего железорудного сырья. Переработанные шлаки направлены на рекультивацию отработанных карьеров горы Магнитной и валончатых руд. «Переработка шлаков, которой на ММК уделяется особое внимание, дает не только экономический, но и экологический эффект», -отметил Председатель совета директоров ОАО «ММК» Виктор Рашников. К концу нынешнего года на ММК будет работать три новых установки фирмы «Амком» и действующая с 1994 года установка фирмы «Роксен». Они будут «поглощать» 9 млн тонн шлаков в год, выдавать до миллиона тонн металлосодержащего сырья и позволят в ближайшие десять лет ликвидировать все отвалы из сталеплавильных шлаков вокруг комбината.

Группа ЧТПЗ предлагает создать экологический совет промышленных предприятий УрФО для решения экологических проблем Первоуральско-Ревдинского промышленного узла Свердловской области. С таким предложением выступил Алексей Дронов, и.о. операционного директора Группы ЧТПЗ. В настоящее время основной принцип работы компании - это соответствие всем международным стандартам качества, и прежде всего - в области экологии. На предприятии разработана, утверждена и четко соблюдается экологическая политика, нацеленная на заботу об окружающей среде. ПНТЗ входит в число 10% предприятий Свердловской области, которые достигли норм ПДВ по выбросам в атмосферу. Построены и модернизированы газоочистные системы трех крупных цехов, одна из них потребляет почти 15% всей электрической энергии завода. На ПНТЗ научились перерабатывать металлургические отходы своего производства, для этого создали промлинию и даже запатентовали ее, разрабатывается новый проект в части утилизации шлаков. Оборот промотходов снизился. ПНТЗ за последние десять лет увеличил объем производства в два раза, построил новые цехи и продолжает инвестировать в новые проекты. Модернизация, современное оборудование с большей производительностью, высокие технологии всегда позволяют улучшить экологию производства и в то же время сохранить и преумножить объемы выпускаемой продукции. Инвестиции в программу модернизации ПНТЗ за последние два года превысили 26 млрд руб.

20 млн рублей в программы энергосбережения Качканарского ГОКа инвестирует в 2010 году «Евразхолдинг». Энергосберегающие мероприятия будут проведены в 10 структурных подразделениях комбината. Ежегодно это позволит экономить более 7600 МВт/ч электроэнергии и более 5 млн. куб. м воды.