Развитие научных основ и разработка совмещенных методов обработки металлов давлением, обеспечивающих экономию материальных и энергетических ресурсов

| Вид материала | Автореферат |

- Лекция 10. Основные способы обработки металлов давлением, их характеристика. Прокатка, 117.37kb.

- Обработка металлов давлением при обработке металлов давлением, 131.9kb.

- Математическое моделирование процессов в тепловых микросенсорах, 21.43kb.

- Образовательная программа направление подготовки 150200 «Машиностроительные технологии, 801.48kb.

- Научные основы и технологические способы обработки гетерофазных сплавов с высоким уровнем, 572.64kb.

- Доклад Целью данной работы является разработка моделей и средств формализованного представления, 57.62kb.

- Исходные, 2439.44kb.

- Секция “Краевые задачи в физике и химии твердого тела”, 31.36kb.

- Методические материалы по обучению учащихся основам энергоэффективности, 149.23kb.

- Формирование Основных Требований к обработке материальных и информационных потоков., 12.48kb.

3 Совмещенные методы обработки металлов давлением

3.1 Разработка совмещенного метода ОМД прокатки

в приводной-неприводной клети

Вопрос использования возможностей очага деформации для интенсификации процесса прокатки посредством совмещения методов ОМД давно интересовал исследователей. К первым работам в этой области можно отнести исследования В.С. Лиханского, В.Н. Гриневцего, С.М. Жучкова, Л.В. Кулакова, А.П. Лохматова, предложивших устанавливать между клетями непрерывных групп не-приводные клети. Данное направление представляет большой практический интерес, так как позволяет за счет неприводных клетей снизить металлоемкость основного прокатного оборудования, затраты на монтаж и эксплуатацию, и таким образом обеспечить экономию материальных ресурсов. Отсутствие привода упрощает конструкцию главной линии прокатной клети, повышает ее надежность, технологическую гибкость, снижаются затраты энергии, появляется возможность использования более простых конструктивно неприводных многовалковых калибров и т. д. Однако практическое применение неприводных клетей затруднено, с одной стороны, ограниченностью использования только в непрерывных группах, с другой – отсутствием научных основ данного метода обработки, что существенно затрудняет проектирование режимов деформирования, подбор оборудования. К одному из основных вопросов, требующих решения, можно отнести определение условий деформирования в неприводных валках. Эта задача решалась с использованием теории энергетического взаимодействия прокатываемой полосы и валков. Рассмотрено уравнение энергетического баланса для случая деформирования в двух гладких валках одинакового диаметра за счет продольной силы со стороны приводной клети с использованием допущений, что в очаге деформации действуют средние контактные нормальные и касательные давления,

. Площадь поперечного сечения в зонах скольжения определяли с использованием известной в литературе экспоненциальной зависимости

. Площадь поперечного сечения в зонах скольжения определяли с использованием известной в литературе экспоненциальной зависимости  , заменив ею длину окружности. Уравнение энергетического баланса рассматривали в виде:

, заменив ею длину окружности. Уравнение энергетического баланса рассматривали в виде:NФ+NTP+NX–N2±N3=0, (30)

где Nx – мощность сил сопротивления вращению, Вт; Nтр – мощность трения, Вт; N2 – мощность, передаваемая продольной силой для деформирования в неприводных валках, Вт; N3 – мощность подпора “плюс” или натяжения “минус”, создаваемая клетью, расположенной за неприводными валками, Вт.

После решения уравнения (30) получена зависимость для определения величины продольного усилия (Qн), необходимого для деформирования полосы прямоугольного сечения в неприводных гладких валках:

, (31)

, (31)где h1, h2 – высота полосы до и после деформирования в неприводных валках, мм; 1, l´d, и 1 – коэффициент трения, длина дуги захвата и коэффициент вытяжки в неприводных валках; α1 – угол захвата в неприводных валках, рад; ∆b1 – уширение в неприводных валках, мм; S0 – площадь поперечного сечения до деформирования в неприводных валках, мм2; Q3 – подпор “плюс”, натяжение “минус”, создаваемые клетью, расположенной за неприводными валками, Н.

Применение неприводных клетей открывает новые перспективы использования многовалковых калибров. В связи с этим были рассмотрены варианты деформирования трехгранной и шестигранной полосы в трехвалковом неприводном калибре с использованием тех же допущений, что и при получении зависимости (30):

, (32)

, (32)где b – ширина грани калибра, мм;

и квадрата в четырехвалковом неприводном калибре:

. (33)

. (33)Как следует из полученных зависимостей (31 – 33), величина Qн складывается из двух составляющих: первая часть расходуется на изменение формы, вторая – на преодоление трения на контакте. Как показали расчеты, затраты на преодоление трения составляют 7 – 12 % от затрат на формоизменение.

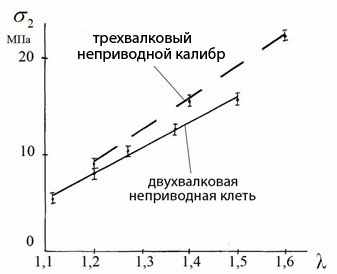

Эксперименты по изучению условий деформирования в неприводных клетях проводили на специально созданной установке, оборудованной двумя сменными неприводными клетями (двухвалковой и с трехвалковым калибром), запись результатов и их обработку проводили с использованием компьютера с пакетом программ Power Graph 2.1. В результате проведенных экспериментов (рисунок 10) установлено, что использование неприводных многовалковых калибров требует на 10 – 20 % большего продольного усилия для деформирования, чем в неприводных двухвалковых. Сопоставление расчетных значений продольного усилия, необходимого для деформирования в неприводных клетях, с экспериментальными значениями показало хорошую сходимость результатов (ошибка аппроксимации 12 %).

Рисунок 10 – Зависимость напряжения подпора, необходимого для

деформирования в неприводных клетях, от коэффициента

вытяжки (λ) и количества неприводных валков

При практическом использовании совмещенного метода прокатки в приводной–неприводной клети необходимо оценить допустимое расстояние между клетями, обеспечивающее условие продольной устойчивости полосы (lmax). Для этой цели воспользовались известной формулой Эйлера. Полученное решение имеют вид:

при

, (34)

, (34) где Е – модуль упругости первого рода, МПа; σ2 – напряжение подпора, МПа; i2min – минимальный радиус инерции сечения, мм2; k – коэффициент приведения длины.

Проведенные эксперименты позволили установить, что величина lmax зависит от продольного усилия и минимального радиуса инерции сечения заготовки. Невыполнение условия устойчивости усложняет ведение процесса, вызывая необходимость использования дополнительных устройств, повышающих устойчивость искусственным путем. В работе предложено оригинальное техническое решение, повышающее продольную устойчивость полосы (а.с. № 1375369).

Было предложено новое технологическое решение, защищенное патентом на “Способ прокатки” № 2185903, позволяющее расширить возможности совмещенного метода прокатки в приводной–неприводной клети, за счет снятия ограничения по ведению процесса только в непрерывных группах клетей. Сущность решения заключается в том, что деформирование заднего конца полосы в неприводной клети предлагается осуществлять, используя энергию движущейся полосы. Получены зависимости для определения условий, при которых процесс возможен:

;

;  , (35)

, (35)где max – максимально возможный коэффициент вытяжки в неприводной клети заднего конца полосы, обеспеченный запасом потенциальной энергии; – удельный вес, Н/мм3; L – длина полосы, мм; q – ускорение свободного падения, мм/с2; l – расстояние от оси приводных валков до оси неприводных, мм.

Изучена экспериментально и теоретически возможность деформирования в неприводной клети за счет энергии движущейся полосы.

Процесс прокатки в приводной–неприводной клети реализуется преимущественно на непрерывных станах, что вызывает необходимость изучения скоростных условий. С использованием оригинальной установки, позволяющей сравнивать горизонтальную составляющую окружной скорости приводных валков со скоростью выхода полосы из неприводных валков, изучен процесс опережения в системе приводная–неприводная клеть. Установлено, что при деформировании в рассматриваемой системе опережение больше, чем в аналогичных условиях при прокатке в два пропуска, причем при суммарном коэффициенте вытяжки меньше 1,6 расхождение в пределах ошибки при больших значениях вытяжки его необходимо учитывать. Изучены особенности уширения в приводной–неприводной клети. Экспериментально доказано, что суммарная величина уширения при прокатке в приводной–неприводной клети меньше, а коэффициент вытяжки больше, чем при прокатке в один проход с такой же величиной деформации, что делает процесс более эффективным.

Разработанные теоретические положения обобщены в математическую и компьютерную модели совмещенного метода прокатки в приводной–неприводной клети. В модели впервые учитывается влияние формы калибров на величину продольной силы, которую могут обеспечить приводные клети, расположенные перед и за неприводной, и на величину продольного усилия, необходимого для деформирования в неприводной клети; допустимое расстояние, обеспечивающее продольную устойчивость; допустимое расстояние между приводной и неприводной клетью, позволяющее использование последней вне неприводных групп клетей. Компьютерная модель оформлена в среде Borland Delphi 7, объемом 3,7 Мбайт, снабжена базой данных из 73 аналитических зависимостей для определения сопротивления деформации, из которых 39 получены автором. Для наглядности использована масштабная анимация совмещенного метода прокатки в приводной–неприводной клети (свидетельство на программу для ЭВМ № 2006612893). Использование разработанной модели позволяет определить область осуществимости совмещенного метода прокатки в приводной–неприводной клети в конкретных условиях, рациональные режимы деформирования, компоновку оборудования.

Перспективы и возможность использования совмещенного метода прокатки в приводной–неприводной клети изучались в промышленных условиях на непрерывном среднесортном стане 450 ОАО “ЗСМК”. Был проанализирован сортамент, определены профили, в которых имеются пропуски с небольшой загрузкой оборудования, и где можно заменить приводные клети на неприводные. В потенциально перспективных и расположенных рядом с ними клетях была записана и проанализирована токовая нагрузка главных двигателей. Установлено, что при прокатке 49 % сортамента стана 450 ОАО “ЗСМК” используются пропуски с небольшой загрузкой оборудования (5 – 10 % от номинальной мощности двигателя), в которых можно приводные клети заменить на неприводные. Разработана технология, и проведена опытно-промышленная прокатка уголка № 9 по действующей калибровке с регистрацией токовой нагрузки главных двигателей черновой группы, при которой в первых трех клетях черновой группы реализован процесс прокатки в приводной–неприводной клети (привод второй клети отключен). Эксперимент показал возможность такой прокатки и факт экономии 0,75 кВт·ч/т электроэнергии при замене приводной клети на неприводную.

Основываясь на полученных результатах, разработана технология бескалибровой прокатки с использованием неприводных клетей, что позволяет преодолеть два главных сдерживающих момента: улучшить устойчивость полосы при прокатке, увеличить суммарный коэффициент вытяжки. Разработана математическая модель процесса бескалибровой прокатки с использованием неприводных клетей.

Как показали проведенные исследования, рассматриваемый совмещенный метод прокатки в приводной–неприводной клети позволяет снизить затраты электроэнергии, повысить надежность оборудования (вероятность отказа агрегатов приводной клети составляет 23 %, неприводной клети – 5 %), при переводе действующих мелкосортных и проволочных станов на более крупную литую заготовку уменьшить материальные затраты на реконструкцию в 3,5 – 4 раза и при последующей эксплуатации оборудования в 1,5 – 2 раза. Так, расчеты, выполненные применительно к условиям непрерывного мелкосортного стана 250-2 ОАО “ЗСМК”, показали, что использование двух неприводных клетей вместо приводных при переходе на литую заготовку 150х150 мм позволит при закупке и монтаже оборудования сэкономить 24,13 млн. рублей, а при последующей эксплуатации – 4,76 млн. рублей в год (в ценах на 2010 г).

Использование совмещенного метода прокатки в приводной–неприводной клети позволяет создавать компактные технологические линии, обеспечивающие высокий суммарный коэффициент вытяжки при относительно низких материальных затратах, что решает проблемы, связанные с внедрением литейно-прокатных комплексов для получения сортового проката.

3.2 Использование продольной силы при совмещении

методов прокатки - продольного разделения

неприводным делительным инструментом

Способ продольного разделения заготовки в процессе прокатки относится к энергосберегающим технологиям. Данное преимущество объясняется тем, что уменьшение поперечного сечения в два, а иногда три и более раза за счет разделения заготовки вдоль требует меньше энергозатрат и оборудования, чем традиционный способ поэтапного обжатия заготовки. Этим объясняется повышенный интерес как со стороны ученых, так и производственников к освоению и совершенствованию данного технологического приема.

В настоящее время продольное разделение проката в потоке стана реализуется по двум схемам: одновременное формирование сочлененного профиля и продольное разделение в валках прокатного стана; формирование сочлененного профиля и последующее продольное разделение неприводным делительным инструментом.

Разработчиками и исследователями первого варианта технологии прокатки-разделения являются специалисты Донецкого национального технического университета, НПО “Доникс” и металлургического комбината “Криворожсталь” В.М. Клименко, Г.М. Шульгин, В.Ф. Губайдуллин, В.А. Нечипоренко, В.П. Следнев, В.С. Солод и другие. В последнее время этим вопросом серьезно занимаются ученые уральской школы совместно с работниками ОАО “Амурметалл” В.К. Смирнов, Ю.В. Инатович, Г.П. Перунов, С.А. Хохлов и другие.

Второй способ прокатки-разделения, известный в мировой практике под названием слиттинг–процесс, разработан фирмами “Sheerness Steel Company” (Англия) и “Lake Ontario Steel Company” (Канада). Изучению и развитию этого способа посвящены труды специалистов института черной металлургии НАН Украины, Белорусского и Молдавского металлургических заводов: С.М. Жучкова, Э.В. Сивка, Л.В. Кулакова, А.Н. Бондаренко, А.П. Лохматова и других. Этот способ прокатки-разделения в настоящее время широко используется на современных мелкосортных станах у нас в стране и за рубежом.

Второй способ разработан относительно недавно и представляет собой совмещенный метод ОМД, основанный на использовании продольной силы клети, формирующей сочлененный профиль для последующего продольного разделения полосы неприводным инструментом. В настоящее время совмещенному методу прокатки-разделения неприводным инструментом отдают предпочтение, так как при этом упрощается настройка оборудования, появляется возможность одновременно разделять до четырех перемычек, используемый для разделения инструмент имеет незначительную стоимость по сравнению с прокатной клетью. Однако, несмотря на перечисленные преимущества, внедрению данного процесса особенно на действующих производствах препятствует малая его изученность в теоретическом и экспериментальном плане, ограниченная область использования (только между клетями в непрерывных группах), небольшой выбор способов разделения – разрыв, реже – передавливание соединительной перемычки, низкое качество мест раздела, ограниченный сортамент получаемых изделий.

Для устранения выявленных недостатков была проведена большая теоретическая и экспериментальная работа, направленная на разработку научных основ данного метода обработки.

Теоретически и экспериментально изучены способы продольного разделения неприводным делительным инструментом. Получены зависимости, позволяющие определить величину продольного усилия, необходимого для разделения передавливанием перемычки, в следующем виде:

; (36)

; (36) ;

;  , (37)

, (37)где rр – радиус делительных роликов, мм; hпер – толщина перемычки, мм; β, ωр – углы между сочлененными профилями и при вершине делительного ролика, рад; h΄ – приращение толщины при внедрении ролика в сочлененную заготовку, мм.

При нахождении зависимости продольного усилия при разделении разрывом учитывали усилие, затраченное непосредственно на разрыв перемычки (Рраз) и изгиб разделяемых полос в месте разрыва (Ризг). Полученные зависимости имеют вид:

;

;  ; (38)

; (38) ;

;  ;

;  , (39)

, (39)где γк – угол клина, разрывающего полосу, град; Кр – глубина внедрения делительного ролика, мм; ψс – относительное сужение; hзаг – толщина сочлененного профиля, мм.

Анализ известных способов продольного разделения позволил выявить их достоинства и недостатки и на основании сделанных заключений предложить новые способ и технологию продольного разделения резанием неприводными дисковыми ножами (пат. № 2201816). Такое решение позволяет обеспечить стабильность процесса разделения, добиться хорошего качества реза без характерного заусенца и искажения профиля. Предложена зависимость для определения продольного усилия, необходимого при разделении резанием, в виде:

, (40)

, (40)где k1, k2, k3 – коэффициенты, учитывающие твердость разрезаемого материала, повышение усилия резания при притуплении ножей, увеличение бокового зазора между дисковыми ножами при длительном их использовании; н – коэффициент надреза.

Решена задача по определению максимальной толщины перемычки (hmax), разделяемой резанием. Для большей объективности получены два независимых решения. Одно решение получено при рассмотрении уравнения энергетического баланса из условий полного использования возможностей сил трения в очаге деформации:

; (41)

; (41) ;

;  , (42)

, (42)где Nрез – мощность, необходимая для разрезания полосы, кВт; n – количество осуществляемых резов; n – коэффициент напряженного состояния; ε – параметр Лоде.

Второе решение получено из условия равенства продольной силы, обеспеченной клетью, формирующей сочлененный профиль, продольной составляющей усилия резания неприводными дисковыми ножами:

. (43)

. (43)Значения максимальной толщины перемычки (hmax), полученные с использованием зависимостей (42) и (43), отличаются на 8 % за счет того, что формула (42) дополнительно учитывает трение в месте контакта металла и диска, а также КПД процесса.

Для проверки достоверности полученных теоретических зависимостей, оценки преимущества предлагаемого способа разделения резанием проведены лабораторные эксперименты в условиях, сопоставимых с промышленными, результаты представлены на рисунке 11. Эксперименты подтвердили достоверность теоретических зависимостей для определения необходимого продольного усилия при разных способах разделения. Установлено, что из известных способов разделения меньше всего требуется продольное усилие при разделении резанием (в 2 раза меньше, чем при передавливании, и в 3,1 раза, чем при разрыве), это, в свою очередь, уменьшает энергозатраты, улучшает продольную устойчивость полосы. В плане качества мест раздела лучшие результаты также получены при разделении резанием, при этом профиль не искажается, и отсутствует заусенец. Экспериментально доказано, что при разделении разрывом величина продольного усилия зависит от толщины перемычки, площади и формы разделяемых сечений. Такая особенность связана с необходимостью изгиба разделяемых разрывом профилей при небольшом плече приложения нагрузки, что ограничивает использование данного способа разделения мелкими профилями.

а б

Рисунок 11 – Изучение способов продольного разделения неприводным

делительным инструментом: а) исследование влияния толщины разделяемой

перемычки на величину потребного продольного усилия; б) темплеты образцов, разделенных разными способами (сверху вниз исходное сечение, разделение

резанием, передавливанием, разрывом)

В работе предложены новые техническое и технологическое решения, защищенные патентом № 2221653, позволяющие за счет использования энергии движущейся полосы осуществлять продольное разделение неприводным делительным инструментом. Новое решение расширяет область использования прокатки-разделения неприводным делительным инструментом, снимая ограничение по применению процесса только между клетями в непрерывных группах, что, в свою очередь, снижает материальные затраты при производстве несимметричных профилей. Определены условия реализации данного технического решения в виде:

;

;  , (44)

, (44)где lдоп – допустимое расстояние от линии, соединяющей центры валков, до роликов делительного устройства, гарантирующее разделение за счет энергии движения, мм.

Возможность разделения заднего конца полосы с использованием энергии движения, а также достоверность зависимостей (44) изучалась экспериментально. Проведенные исследования позволили рекомендовать зависимости (44) для определения условий продольного разделения при свободной прокатке, за чистовыми клетями при прокатке несимметричных профилей.

Для определения допустимого расстояния между прокатной клетью и неприводным делительным инструментом, обеспечивающим продольную устойчивость полосы, предложена зависимость:

(45)

(45) где Sсоч – площадь поперечного сечения сочлененного профиля, мм2.

Полученные теоретические зависимости обобщены в математической модели прокатки-разделения неприводным делительным инструментом, учитывающей особенности разделения разными способами; величину продольной силы клети, формирующей сочлененный профиль; условия продольной устойчивости и возможность установки вне непрерывных групп клетей. Использование разработанной математической модели позволяет определить область осуществимости процесса в конкретных условиях, режимы деформирования при получении сочлененного профиля, обеспечивающие разделение одним из известных способов с максимальной эффективностью.

3.3 Разработка совмещенного метода ОМД

прокатки-прессования

Разработанный относительно недавно совмещенный метод ОМД прокатки-прессования, сочетающий в себе достоинства одного и другого способов обработки металлов давлением, представляет большой практический интерес. Существенный вклад в изучение процесса прокатки-прессования внесли B. Авитцур, Р. Грцуб, у нас в стране этим вопросом активно занимаются Н.Н. Довженко, В.Н. Корнилов, С.Б. Сидельников, А.Г. Колесников, Н.А. Чиченев, С.В. Беляев и другие видные ученые. Однако многие нерешенные вопросы затрудняют широкое внедрение данного метода ОМД. Совмещенный метод прокатки-прессования основан на использовании изучаемой продольной силы, при помощи которой осуществляется формоизменение в матрице. В работе методом киносъемки, с последующей покадровой расшифровкой изучен механизм формирования очага деформации при размещении матрицы на различном расстоянии от линии, соединяющей центры валков. Доказано, что при 1/σs<1 положение матрицы относительно линии, соединяющей центры валков, не влияет на процесс прокатки-прессования, при больших значениях 1/σs влияние существенно, что вызвано распрессовкой переднего конца и увеличением активной площади контакта.

В работе при решении уравнения равновесия сил в очаге деформации впервые получены зависимости для определения продольной силы, отличающиеся учетом условия деформирования, конструктивных особенностей калибров, расположение матрицы относительно линии, соединяющей центры валков (начальные и граничные условия те же, что и при выводе зависимостей 5 – 12) в виде:

– прямоугольный калибр без выпусков, нарезанный в валках:

, (46)

, (46)На практике используются конструкции калибров с одной или двумя боковыми поверхностями, образованными неподвижными пластинами. С учетом этих вариантов получены решения:

– калибр имеет одну неподвижную боковую поверхность:

, (47)

, (47)где x – расстояние от линии, соединяющей центры валков до матрицы, мм; 2 – коэффициент трения на неподвижной боковой поверхности;

– обе боковые поверхности калибра образованы неподвижными пластинами:

. (48)

. (48)Для оценки эффективности режимов деформирования, оптимизации совмещенного метода прокатки-прессования предложено в качестве критерия использовать коэффициент вытяжки в системе валки – матрица. Для количественной оценки данного параметра получено решение с использованием известной формулы И.Л. Перлина:

;

;  , (49)

, (49)где F0 – площадь поперечного сечения заготовки, мм2; f – коэффициент трения на поверхности матрицы; 1 – угол конуса матрицы, град.

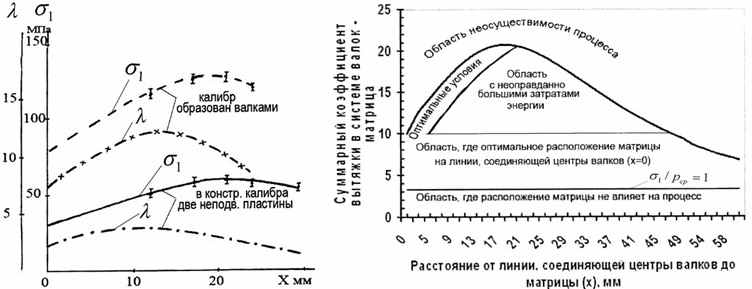

Достоверность этих зависимостей и сделанных заключений была подвергнута проверке сопоставлением расчетных значений с экспериментальными данными по исследованию прокатки-прессования, полученными в институте инженерной механики Силезского технического университета (**) (рисунок 12), и в Сибирском федеральном университете (Красноярский университет цветных металлов и золота).

** Grzyb R., Misiolek Z. The experimental investigations on the Force Parameters and metal flow in the combined process of Rolling and Extrusion // Archiwum Hutnitwa. – 1983. – № 3. V. 28. – P. 321 – 340.

Для проведения лабораторных экспериментов спроектирована и изготовлена установка, на которой исследовали влияние конструкции калибра, расстояния от матрицы (в эксперименте матрица заменена упором) до линии, соединяющей центры валков, на величину продольной силы, напряжения на упоре, сопротивления неподвижных пластин, входящих в конструкцию калибра, коэффициента вытяжки, распределения момента между шпинделями. Основные экспериментальные результаты приведены на рисунке 13, а. Проведенные всесторонние исследования подтвердили правильность полученных теоретических зависимостей. Разработанный материал положен в основу математической модели метода прокатки-прессования, с помощью которой впервые стало возможным определить для конкретных условий область осуществимости процесса и эффективные режимы деформирования (рисунок 13, б).

Рисунок 12 – Сравнительный график экспериментальных результатов,

полученных в Силезском техническом университете (**)

а б

Рисунок 13 – Экспериментальные результаты по влиянию конструкции калибра и места размещения матрицы на напряжение на матрице (σ1) и

коэффициент вытяжки (λ) в системе валок – матрица (а), пример

определения области осуществимости и поиска оптимальных условий

ведения процесса (б)

Разработаны рекомендации и требования по выбору эффективных режимов ведения процесса, рациональной конструкции и компоновки оборудования, при использовании которых, создан комплекс новых технических решений (а.с. № 1194578, № 1450214, № 1690882, № 1669603).

Особый интерес заслуживает техническое решение по изобретению № 1669603, отличительной особенностью которого является возможность деформирования с большими значениями величины показателя уширения. Используя данную особенность, разработана технология, и спроектирована технологическая линия (рисунок 14) для получения плющеной ленты под порошковую проволоку из круглой заготовки диаметром 12 – 14 мм применительно к условиям ОАО “ЗСМК”. Ожидаемый экономический эффект 18 млн. рублей в год (в ценах 2010 г.).

Рисунок 14 – Технологическая линия для получения плющеной ленты в

условиях ОАО “ЗСМК”

Полученные теоретические и экспериментальные результаты по изучению совмещенного метода прокатки-прессования представляют большой интерес при практической реализации процесса литья-прессования, развитие которого является приоритетным и отмечено в перечне критических технологий. Процесс литья-прессования стал возможным после открытия метода прокатки-прессования, который перевел прессование из циклического процесса в непрерывный. Материалы диссертации позволяют определить энергоэффективные режимы ведения процесса литья-прессования, рациональные размеры литой заготовки, комплекс разработанных устройств (а.с. № 1194578, № 1450214, № 1690882, № 1669603) расширяет область выбора нужной конструкции оборудования.

3.4 Особенности реализации принципов совмещения методов ОМД при

работе системы очаг деформации – валковая арматура

В процессе прокатки важную роль играет слаженность работы системы очаг деформации – валковая арматура, настройка и надежность работы которой непосредственно влияют на материальные и энергетические затраты, качество готовой продукции, частоту инцидентов.

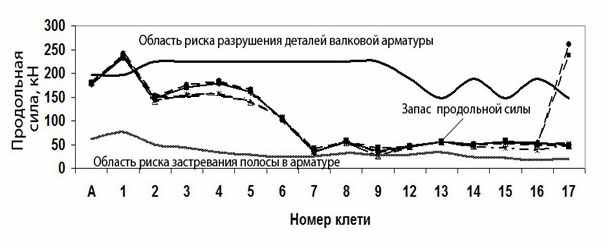

В процессе работы система очаг деформации – валковая арматура выполняет много важных функций. Все они реализуются за счет использования продольной силы, создаваемой обслуживаемой клетью, что дает основание рассматривать работу системы очаг деформации – валковая арматура как совмещенный метод ОМД. Проведенные исследования показали: величина продольной силы изменяется в широких пределах в зависимости от условий деформирования, конструктивных особенностей калибров, что обеспечивает различные условия для работы рассматриваемой системы в каждом конкретном пропуске, создавая предпосылки к возникновению инцидентов. Предложены количественные критерии работоспособности системы и методика их расчета. Верхний уровень оценки ограничен прочностью деталей валковой арматуры, нижний – возможностью выполнения ею возложенных функций. Степень опасности возникновения инцидентов определяется сопоставлением продольной силы в очаге деформации с критериям работоспособности системы очаг деформации – валковая арматура.

Возможность оценки вероятности возникновения инцидентов в системе очаг деформации – валковая арматура позволяет определить потенциально опасные пропуски и сосредоточить на них внимание в процессе монтажа и последующей эксплуатации системы, что сокращает материальные затраты, благодаря исключению по этой причине времени непредвиденных простоев и брака. Разработаны рекомендации по улучшению работоспособности системы очаг деформации – валковая арматура, методы управления рисками и материальная оценка их последствий.

- Использование результатов исследований в

промышленности и учебном процессе

В условиях непрерывного мелкосортного стана 250-1 сортопрокатного цеха ОАО “ЗСМК” внедрен совмещенный метод ОМД прокатка-разделение неприводным делительным инструментом. С использованием разработанных методик, математической модели определена область осуществимости процесса, установлены предельные значения коэффициента вытяжки в 15 клети, формирующей сочлененный профиль, допустимая толщина перемычки, компоновка оборудования, обеспечивающая продольную устойчивость, защищенные патентом на способ продольного разделения № 2379138. Разработана оригинальная конструкция делительного инструмента, защищенная патентом на полезную модель № 53597. Проведена большая работа по адаптации процесса к условиям цеха и изучению изменения технологических параметров. В результате проведенной работы удалось обеспечить экономию материальных и энергетических ресурсов при производстве арматурных профилей № 10, № 12, № 14 на непрерывном мелкосортном стане 250-1 ОАО “ЗСМК” за счет снижения в среднем на 23 кВт ч/т энергозатрат, повышения на 31 % производительности, расширить сортамент выпускаемых изделий, благодаря освоению термоупрочненной арматуры № 8 в прутках. Годовой экономический эффект (в ценах 2010 г.) составил 43,6 млн. руб., долевая часть 8,7 млн. рублей.

Полученные зависимости для определения продольной силы и предложенные критерии работоспособности системы очаг деформации – валковая арматура использованы для анализа калибровок профилей, прокатываемых в условиях сортопрокатного цеха ОАО “ЗСМК”, в состав которого входят два мелкосортных непрерывных двухниточных стана-250 и непрерывный четырехниточный проволочный стан-250, с целью выявления пропусков с высокой вероятностью возникновения инцидентов в системе очаг деформации – валковая арматура. Пример оценки вероятности инцидентов в рассматриваемой системе, в каждом пропуске при прокатке кругов 17, 19, 20, 21 на стане 250-2 ОАО “ЗСМК” приведен на рисунке 15. В результате проведенных исследований определены пропуски, в которых велика вероятность инцидентов при работе системы очаг деформации – валковая арматура, предложены рекомендации по изменению условий деформирования по клетям, организации монтажных работ и последующего дифференцированного мониторинга работы системы очаг деформации – валковая арматура, что позволило обеспечить экономию материальных ресурсов за счет сокращения времени непредвиденных простоев, связанных со сбоями в системе и количества брака. Полученный экономический эффект (в ценах 2004 г.) составил 374 тыс. рублей в год.

Удачный опыт оценки работоспособности системы очаг деформации – валковая арматура был использован в условиях цеха сортового проката ОАО “НКМК” на станах 500 и 450. Проведенная работа позволила разработать рекомендации по совершенствованию режимов деформирования, условий эксплуатации системы очаг деформации – валковая арматура, что привело к снижению материальных затрат за счет сокращения простоев и брака, при этом экономический эффект (в ценах 2005 г.) составил 505 тыс. рублей в год.

Рисунок 15 – Графическое представление работоспособности системы очаг

деформации – валковая арматура при прокатке кругов на стане 250-2 ОАО “ЗСМК”

Материалы диссертации, разработанные программы для ЭВМ № 2006612893, № 2007610475 внедрены в учебном процессе при чтении лекций, на практических занятиях, при выполнении курсовых, дипломных проектов, опубликованы в трех учебных пособиях, допущенных учебно-методическим объединением в области металлургии для преподавания студентам ВУЗов страны. Учебные пособия отмечены “Золотой медалью” Кузбасской ярмарки, Новокузнецк, 2008 г.; дипломом лауреата Всероссийской выставки учебно-методических изданий “Золотой фонд отечественной науки”, Москва, 2011 г.

Основные выводы

- Сформулирована постановка и решены задачи по оценке величины продольной силы, возникающей при переводе реактивных сил трения в активное состояние при прокатке в гладких валках, вытяжных и сочлененных калибрах. Установлен факт низкой эффективности использования возможностей сил трения в очаге деформации, что и определяет актуальность работы. В результате проведенных планируемых экспериментов изучено влияние основных факторов на величину продольной силы, протяженность зон на контакте, получены уравнения регрессии. Установлено, что наилучшие результаты с точки зрения использования продольной силы для совмещения методов ОМД можно получить, применив прямоугольный калибр с выпуском менее 200.

Доказано, что протяженность зон на контакте связана с соотношением активных и реактивных сил трения, а следовательно продольной силой. Получены отсутствующие в литературе теоретические зависимости для определения зон скольжения и прилипания на контакте, при совмещении методов ОМД. Установлено, что с уменьшением протяженности зон прилипания и опережения продольная сила увеличивается.

Полученные новые данные по протяженности зон на контактной поверхности в очаге деформации позволили развить методику А.И. Целикова для расчета энергосиловых параметров и на ее основе разработать компьютерную модель применительно как к обычным процессам, так и совмещенным методам ОМД. Всесторонняя проверка методики и модели в экспериментах и сопоставление с другими методиками показала высокую точность прогнозирования результатов, ошибка не превышала 6 – 8 %. Экспериментально установлено, что с увеличением загрузки неприводного инструмента в приводной клети в основном растет момент прокатки при незначительном увеличении усилия.

- Разработаны теоретические решения, обобщенные в математическую и компьютерную модели совмещенного метода прокатки в приводной–неприводной клети, необходимые для поиска энергоэффективных режимов ведения процесса и расчетов технологического оборудования. Определена область осуществимости рассматриваемого совмещенного метода ОМД, и установлено, что наиболее эффективно его использовать в черновых, промежуточных группах клетей. Доказана возможность деформирования в неприводных клетях вне непрерывных групп клетей благодаря использованию энергии движения, определены условия реализации данного технологического решения. Экспериментально доказано, что при деформировании в неприводных многовалковых калибрах требуется продольное усилие на 10 – 20% больше, чем в двухвалковых. Установлено, что коэффициент вытяжки при прокатке в приводной – неприводной клети больше, чем при такой же суммарной деформации в одной клети.

Исследованиями на непрерывном стане 450 среднесортного цеха ОАО “ЗСМК” установлена перспективность использования технологии прокатки в приводной - неприводной клети в черновой группе и разработаны технологические режимы деформирования, доказан факт снижения затрат электроэнергии на 0,75 кВт·ч/т при замене приводной клети на неприводную. Показаны пути интеграции рассматриваемого совмещенного метода в действующие технологии при освоении литой заготовки, при реализации технологии бескалибровой прокатки, в литейно-прокатных комплексах. Установлено, что использование в технологической цепочке неприводных клетей при увеличении вытяжной способности действующих станов позволяет снизить материальные затраты на закупку и монтаж оборудования в 3,5 – 4 раза, на эксплуатацию в 1,5 – 2 раза.

- Разработана математическая модель совмещенного метода ОМД прокатки-разделения неприводным делительным инструментом, позволяющая определить область осуществимости процесса, энергоэффективные технологические режимы и рациональную компоновку оборудования. Впервые предложены и изучены, способ разделения резанием неприводными дисковыми ножами, способ, снимающий ограничение по использованию неприводного делительного инструмента только в непрерывных группах, которые снижают материальные и энергетические затраты, расширяют область использования рассматриваемого метода ОМД.

Экспериментально доказано, что с точки зрения затрат энергии наиболее эффективным является разделение резанием, при этом продольное усилие в 2 раза меньше, чем при передавливании, и в 3,1 раза меньше, чем при разрыве, в месте раздела при резании профиль не деформируется и отсутствует заусенец. Установлено, что при разделении разрывом величина продольного усилия зависит не только от толщины перемычки, но и от площади сечения и формы разделяемого профиля, что ограничивает область использования только в чистовой группе при получении мелких профилей.

- Получены отсутствующие в литературе зависимости для определения продольной силы и максимального коэффициента вытяжки при реализации совмещенного метода ОМД прокатки-прессования, учитывающие условия деформирования, конструктивные особенности калибров, место установки матрицы. Используя полученные зависимости и результаты экспериментов, установлено, что при σ1/рср‹1 место размещения матрицы не влияет на процесс, но при σ1/рср›1 для повышения эффективности процесса матрицу необходимо сместить по ходу движения металла от линии, соединяющей центры валков. На основании выявленных закономерностей определена область энергоэффективных условий ведения совмещенного метода прокатки-прессования и оптимальное расположение матрицы относительно валков. Проанализированы известные конструкции устройств и установлено, что использование при конструировании калибров неподвижных деталей приводит к повышенному потреблению энергии. Разработаны рекомендации по проектированию оборудования и выбору энергоэффективных технологических режимов, пользуясь которыми предложен комплекс новых конструкций устройств, новая технология получения плющеной ленты из сортовой заготовки, разработаны рекомендации по ведению процесса литья-прессования.

- На основании полученных новых знаний о величине продольной силы разработана методика оценки вероятности возникновения инцидентов в системе очаг деформации – валковая арматура, рассматриваемой как совмещенный метод ОМД. Предложены критерии работоспособности рассматриваемой системы и методика их расчета. Разработаны методы управления рисками в данной системе и материальная оценка их последствий.

- В условиях производства внедрены технические и технологические решения для реализации метода прокатки-разделения неприводным делительным инструментом, методика оценки вероятности инцидентов в системе очаг деформации – валковая арматура, позволившие обеспечить экономию материальных и энергетических ресурсов. Суммарный годовой эффект от внедренных технических и технологических решений за счет снижения материальных и энергетических затрат составил 44,47 млн. рублей с долевой частью автора 9,58 млн. рублей. Полученные в диссертации результаты внедрены в учебном процессе, в изданных трех учебных пособиях, допущенных учебно-методическим объединением в области металлургии для использования в ВУЗах страны.