Тезисы Одесский национальный университет имени И. И. Мечникова

| Вид материала | Тезисы |

- Научный, 8.03kb.

- Учебное пособие одесский национальный университет имени И. И. Мечникова 2010 ббк 83., 3007.67kb.

- Украины Одесский Национальный политехнический университет Кафедра «Информационные системы, 334.62kb.

- С задачами и упражнениями, 4649.95kb.

- Одесский Национальный Политехнический Университет Программное обеспечение автоматизированных, 41.53kb.

- Одесский Национальный Политехнический Университет курсовая, 457.95kb.

- Национальный Университет Узбекистана имени Мирзо Улугбека Номер паспорта: 30 Полное, 152.58kb.

- Одесский Национальный Политехнический Университет курсовая, 433.89kb.

- Положение о премировании работников ргкп «Евразийский национальный университет имени, 60.28kb.

- Конференция пит-2010 проведена на базе Самарского государственного аэрокосмического, 176.83kb.

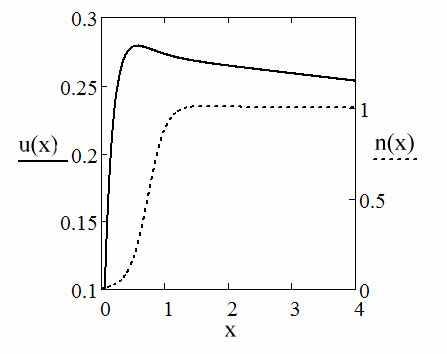

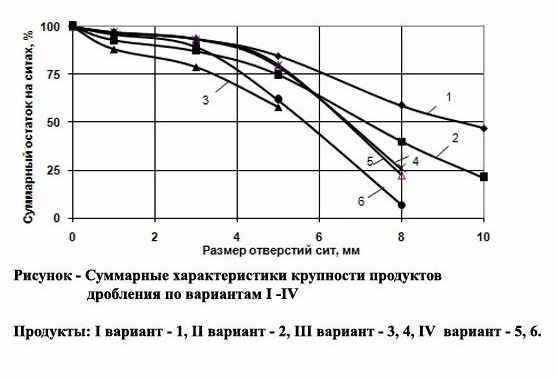

УДК 533.9НЕОДНОРОДНОЕ РАСПРЕДЕЛЕНИЕ ЗАРЯЖЕННЫХ ЧАСТИЦ В АЭРОЗОЛЯХ И ПРОДУКТАХ СГОРАНИЯДраган Г., Коськин Е. Одесский национальный университет имени И.И. Мечникова,г. Одесса 65026, УкраинаКоллективные взаимодействия заряженных дисперсных частиц в аэрозольных и плазменных продуктах сгорания являются причиной агломерации и формирования упорядоченных структур [1]. Эти процессы играют существенную роль, как в продуктах сгорания металлизированных композиций, так и в плазме дугового разряда. В обоих случаях формирование агломератов и упорядоченных структур может привести в одном случае к потере импульса ракетного двигателя, в другом – к образованию сварочного аэрозоля, который представляет опасность для рабочего персонала. Именно поэтому эти процессы стали неотъемлемой частью в изучении экологических проблем общества. В настоящей работе рассматривается стационарная одномерная модель распределения плотности дисперсных частиц на примере модельного парного взаимодействия Морзе, где предполагается, что соответствующие параметры зависят от заряда частиц и свойств среды в которой они находятся. Методом минимизации потенциальной энергии системы было получено уравнение на функцию смещения u(x) относительно однородного распределения частиц. Решение этого уравнения для малых смещений изображено на рисунке наряду со средней плотностью частиц n(x) найденной непосредственно из u(x): К  ак видно из результатов, система состоящая с N взаимодействующих частиц в линейном приближении может иметь плотность на краях отличную от середины, что может служить причиной образования войдов, обнаруженых экспериментально [2, 3], или поверхностного натяжения в жидкости и других конденсированных средах. ак видно из результатов, система состоящая с N взаимодействующих частиц в линейном приближении может иметь плотность на краях отличную от середины, что может служить причиной образования войдов, обнаруженых экспериментально [2, 3], или поверхностного натяжения в жидкости и других конденсированных средах. [1] V. I. Vishnyakov and G. S. Dragan, Phys. Rev. E. 73, 026403 (2006) [2] ссылка скрыта et al., Phys. Rev. Lett. 88, 245002 (2002) [3] A.P. Nefedov et al., New J. Phys., v. 5, # 3, pp. 33.1-33.10, (2003) УДК 536.246.2 Технологии и оборудование для термической переработки отходов полимеров Журавский Г.И., Матвейчук А.С., Шаранда Н.С. Институт тепло- и массообмена имени А. В. Лыкова НАН Беларуси, г. Минск, Беларусь Мировое производство изделий из полимеров в настоящее время составляет около 170 млн. т/год, причем 50-60% этого количества поступает в отходы. Анализ существующих технологий переработки отходов пластиков показывает, что наиболее перспективными направлениями получения сырьевых и топливно-энергетических ресурсов из данного вида отходов являются термические методы – газификация, пиролиз и термолиз. Причем известно достаточно большое количество технологий и оборудования, нашедших широкое практическое применение или находящихся на стадии коммерциализации. На протяжении ряда последних лет в Институте тепло- и массообмена им. А.В. Лыкова НАН Беларуси (ИТМО) разрабатывается технология “парового термолиза”, основанная на свойствах органических соединений подвергаться деструкции при нагревании в среде перегретого водяного пара, проявляющего себя в качестве эффективного теплоносителя и инертной среды, снижающей образование токсичных соединений и обеспечивающей получение ценных конечных продуктов. Технологический процесс аппаратурно оформлен в виде стационарных и мобильных комплексов с производительностью от 200 до 2000 кг отходов в час и смонтированных на территории Республики Беларусь, Литвы, Латвии и на Тайване. С целью определения экологических показателей технологии парового термолиза органических отходов, выполнены экспериментальные исследования выбросов при переработке композиционных полимерных материалов, переработка которых невозможна путем сжигания или пиролиза, поскольку приводит к значительным выбросам высокотоксичных соединений в окружающую среду. Исследования проводились на территории компании “AIRBUS” (г. Тулуза, Франция), куда была доставлена мобильная установка УТПО-1. Отбор проб выбросов и их анализ выполнен компанией “NORISKO” (Франция), имеющей соответствующее оборудование и необходимые международные сертификаты для проведения подобного рода исследований. Анализ экспериментальных данных показал, что по всем исследованным показателям технологический процесс удовлетворят требованиям охраны окружающей среды. Особенно необходимо отметить соответствие международным нормативам по выбросам диоксинов. В 2004 г. на Международной выставке “Эврика-2004”, проходившей в Брюсселе, данная технология, отмечена бронзовой медалью, а в 2006 г. на VI Московском международном салоне инноваций и инвестиций – номинирована на “Гран-при” и отмечена золотой медалью. В 2006 г. технология парового термолиза была номинирована на соискание премии “Blue Sky” (г. Шенцзин, КНР), где вошла в десятку призеров и отмечена сертификатом ЮНИДО как один из десяти лучших мировых проектов, характеризуемых высокими показателями как по новизне, так и по осуществимости предлагаемых технических решений. Также в 2007 г. на Международной выставке “Высокие технологии” в г. Санкт-Петербурге (РФ) данная технология отмечена дипломом в номинации “Лучший экологический проект”. УДК 669.849.053 СОРБЦИОННО - ЭКСТРАКЦИОННО-ЭЛЕКТРОДИАЛИЗНАЯ ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ПЕРРЕНАТА АММОНИЯ ИЗ УРАНСОДЕРЖАЩИХ РАСТВОРОВ Загородняя А. Н., Абишева З. С. АО «Центр наук о Земле, металлургии и обогащения», г. Алматы, Казахстан Рений за сравнительно короткий период с момента его открытия нашел широкое применение в различных областях современной техники. Основная часть его сырьевых ресурсов сосредоточена в медных и медно-молибденовых рудах. Некоторые урановые руды месторождений Средней Азии и Казахстана наряду с ураном также содержат и другие металлы – редкие, в частности рений, благородные, редкоземельные, цветные. Вскрытие руд осуществляют методом подземного выщелачивания (ПВ). В зависимости от природы руды в качестве выщелачивающих реагентов используют растворы серной кислоты, карбоната и бикарбоната натрия или аммония. В процессе выщелачивания образуются различные по качественному составу и количественному содержанию элементов растворы. Таблица – Состав растворов подземного выщелачивания руд различных месторождений

На начальном этапе из растворов ПВ извлекали только U по технологии, включающей сорбцию сильноосновными анионитами, десорбцию нитратно-сернокислотными растворами, осаждение малорастворимых солей урана из элюатов. Элементом, представляющим промышленный интерес, несмотря на очень низкие его концентрации (0,1 – 0,4 мг/л), является рений. Первые работы по извлечению его из очень бедных растворов ПВ были начаты в Институте металлургии и обогащения Казахстана. Выполнен большой комплекс работ по адаптации существующих методик определения рения применительно к урансодержащим растворам и анионитам, по изучению поведения его в технологии урана, по сорбционному и экстракционному извлечению из различных растворов и анионитов, по получению перрената аммония методом электродиализа. Установлено, что рений частично сорбируется и десорбируется совместно с ураном, выявлены промпродукты (растворы ПВ, фильтраты сорбции, маточные растворы от осаждения урана и аниониты после десорбции из них урана), которые стали предметом рассмотрения и изучения их в качестве источников извлечения рения. Выявлены основные закономерности сорбционного извлечения рения из указанных растворов, вторичного его концентрирования методами сорбции, экстракции и электродиализа. На основании анализа экспериментальных данных выбраны оптимальные условия перечисленных методов извлечения и концентрирования рения с получением рениевой кислоты и перрената аммония. Были разработаны технологии селективного извлечения рения непосредственно из растворов ПВ, фильтратов сорбции, анионитов и маточных растворов. Комбинированная сорбционно-экстракционно-электродиализная технология извлечения рения из анионитов и маточных растворов внедрена нами на одном из предприятий Узбекистана, впоследствии растиражирована и на другие предприятия с некоторыми изменениями, в частности с заменой одних марок анионитов на другие. УДК 669.213.63.084:66.081 УЛЬТРАЗВУКОВАЯ ГАЗОДИНАМИЧЕСКАЯ АКТИВАЦИЯ УПОРНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ Игнатьев М.М., Танекеева М.Ш., Ахметова К.Ш., Зейфман В.М., Ешпанова Г.Т. АО «ЦНЗМО», г. Алматы, Казахстан В последние годы в промышленное производство все чаще вовлекаются хвосты золотоизвлекательных фабрик, содержащие значительное количество мелкодисперсного золота, заключенного в минералах. Потери золота с хвостами происходят из-за того, что при измельчении руд до обычной для фабрик крупности мелкое золото не вскрывается и, как правило, не контактирует с выщелачивающим агентом. Данные исследования проводились с целью дезинтеграции золотосодержащего техногенного сырья ультразвуковым газодинамическим способом и подготовки его для процесса выщелачивания. Газодинамический излучатель ультразвука выбран из-за простоты устройства и легкости в эксплуатации, не требующей дорогостоящей электрической энергии высокой частоты. Ультразвуковое дезинтегрирование золотосодержащих хвостов обогатительной фабрики показало, что под влиянием ультразвука содержание класса крупности +0,1 мм снизилось с 72,16 % в исходном продукте до 50,18 % в конечном продукте. В то же время под влиянием ультразвуковых колебаний содержание фракции +0,071 мм увеличилось с 13,47 % до 29,60 %. Одновременно повышается содержание класса крупности +0,045 мм с 10,33 % в исходной пробе до 15,31 % в конечном продукте после ультразвукового воздействия. Также возрастает содержание класса крупности -0,045 мм с 4,04 % до 4,91 %. Повышение интенсивности ультразвуковых колебаний увеличивает скорость измельчения. Процесс разрушения минералов для всех классов крупности начинает протекать эффективно при частоте ультразвука 18-22 кгц. Исследования по измельчению хвостов сорбционного цианирования и хвостов флотации, проведенные ультразвуком частотой 20 и 30 кгц, показали, что под влиянием ультразвука за первые 20 мин диспергировалась основная масса исходной пробы (в среднем около 60%). При дальнейшем увеличении продолжительности ультразвуковой газодинамической обработки скорость диспергирования снижалась. Ультразвуковая газодинамическая обработка приводит к нарушению целостной структуры минеральных агрегатов, что обусловливает образование трещин в обрабатываемых минеральных продуктах по плоскостям спайности рудных минералов с нерудными. В минеральных продуктах после акустического воздействия за счет ослабления межкристаллических связей возникают микротрещины, которые должны облегчить доступ выщелачивающего агента к поверхности тонковкрапленного золота, заключенного в сульфиды, кварц и другие минералы. Таким образом, проводимые исследования показывают перспективность применения ультразвуковой газодинамической активации рудных минералов с целью их дезинтеграции для подготовки золотосодержащего сырья к выщелачиванию тонковкрапленного золота. УДК 549.43:553.522:622.775 ГИДРОХИМИЧЕСКАЯ ПЕРЕРАБОТКА НЕФЕЛИНОВОГО КОНЦЕНТРАТА Ковзаленко В.А., Мылтыкбаева Л.А., Тастанов Е.А., Бейсембекова К.О. АО «ЦНЗМО», г. Алматы, Казахстан Представлены результаты гидрохимической переработки нефелинового концентрата и определены оптимальные технологические условия извлечения глинозема. В связи с ограниченностью запасов кондиционного глиноземсодержащего сырья, возникает необходимость вовлечения в производство глинозема высококремнистых низкокачественных бокситов, в частности, нефелиновых сиенитов. В данной работе на основе комплекса исследований разработана технология переработки химически обогащенного нефелинового концентрата. Гидрохимическим способом установлены оптимальные технологические условия его переработки. Исследованы химические и минералогические изменения компонентов, входящих в состав исходного материала и продуктов, полученных после гидротермальной щелочной обработки в присутствии оксида кальция. Изучено влияние основных физико-химических условий на извлечение глинозема их нефелинового концентрата: концентрации Na2O, молярного отношения CaO : SiO2, температуры и продолжительности процесса выщелачивания. Установлено, что при температуре 2800С, СNa2O - 478,0 г/дм3, дозировке оксида кальция CaO : SiO2 = 1,1 : 1, продолжительности выщелачивания - 1,5 ч извлечение глинозема из нефелинового концентрата составляет 98,86 %. Определен состав шлама, образующегося после гидрохимической переработки нефелинового концентрата. После промывки и регенерации полученный шлам возможно использовать в качестве сырья для производства строительных материалов. Результаты исследований свидетельствуют о перспективности гидрохимического способа для переработки некондиционного глиноземсодержащего сырья – нефелиновых сиенитов. УДК 669.054.85:621.926.46 ОЦЕНКА ДРОБЛЕНИЯ ЛОМА ЭС В КОРПУСАХ И КОЖУХАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ Козловский К.П., Пластовец А.В., Кузнецов Е.А., Чернюк А.О. ДонНИПИЦМ, г. Донецк, Украина К сложным видам лома радиоэлектронной аппаратуры (РЭА) для механического обогащения можно отнести электрические соединители (ЭС) в корпусах и кожухах из алюминиевых сплавов из которых необходимо выделить латунные контакты-детали покрытые драгоценными металлами, алюминиевые сплавы и полимерные материалы. При этом необходимо оптимизировать экономические факторы, так как известно, что ручная подготовка лома ЭС малопроизводительна, а при механическом обогащении лома ЭС основные затраты связаны с их дроблением для раскрытия компонентов смеси. Исследовали состав партии лома ЭС. Содержание металлов в пробах , поступавших на дробление составляло,%: латунные посеребряные контакты-детали 15,13-15,16; алюминиевые сплавы 44,40-45,14; железные приделки 3,72-4,06; медь из проводников тока 8,73-9,38; бронза 0,14-0,18. Рассмотрены различные варианты дробления лома ЭС на молотковых дробилках С-218А, ЛДМ, ножевой дробилке ИПР-450М с цилиндрическими отверстиями решеток, рассева продуктов дробления для технологической оценки полученных результатов. ВариантI – дробление на С-218А с отверстиями решетки диаметром 15 мм (продукт 1), вариант II – последовательное дробление на С-218А с отверстиями решетки диаметром 15 мм и ЛДМ с отверстиями решетки диаметром 12 мм (продукт 2), вариант III – тоже, что и вариант II с рассевом продуктов дробления на грохоте с отверстиями плоского сита диаметром 8 мм с получением классов -8 мм (продукт 3) и +8 мм, кл. +8 мм дробили на ИПР-450М с отверстиями решеток диаметром 10 мм (продукт 4); вариант IV – дробление на С-218А с отверстиями решетки диаметром 15 мм, грохочение на плоском сите с отверстиями диаметром 8 мм, дробление кл. +8 мм на ИПР-450М с отверстиями решеток диаметром 10 мм (продукт 5); кл. -8 мм дробили на ИПР 450М с отверстиями решеток диаметром 10 мм (продукт 6).Продукты дробления и грохочения (1-6) по вариантам I - IV направляли на ситовый анализ (размер отверстий сит 10, 8, 5, 3. 1 мм) и проводили визуальный анализ каждого класса крупности. На рисунке приведены суммарные характеристики крупности продуктов дробления по вариантам I – IV (продукты 1 - 6).  В результате дробления по варианту I содержание кл. -1 мм составляет 2,99 %, а по варианту II увеличивается до 7,09 %, содержание нераскрытых контактов-деталей в варианте I составляет 3,48 %, а в варианте II уменьшается до 0,35 %. При применении грохочения в варианте III кл. -8 мм (продукт 3) составляет 60,06 % в котором на алюминиевые сплавы приходится 36,33 %, на контакты-детали латунные посеребряные 24,37 %, а в продукте 4 алюминиевые сплавы составляют 56,46 %, а контакты-детали латунные посеребряные 1,53 %. По варианту IV выход кл. -8 мм (продукт 6) составляет 41,24 % причем в нем содержание алюминиевых сплавов составляет 21,27 %, а контактов-деталей и контактов-деталей с медными проводниками тока — 34,37 %. Приведены результаты ситового и визуального анализов конечных продуктов дробления (5, 6) по варианту IV. Наиболее перспективным вариантом дробления можно считать – IV. Дробленый продукт (5) (кл. +8 мм) содержащий 63 % алюминиевых сплавов можно обогащать сухим методом с применением пневмосепарации, грохочения. Дробленый продукт (6) (кл. -8 мм), содержащий 32,21% латунных посеребряных контактов-деталей, можно обогащать мокрым методом с применением концентрации на столах. Удк 544.723:549.67:546 Дослідження процесу Поглинання важких металів із водних розчинів Цеолітом, синтезованим із вугільної золи Кукушкіна Н.В., Квітка О.О. НТУУ «Київський політехнічний інститут», ХТФ Кафедра кібернетики хіміко-технологічних процесів, м. Київ, Україна Досліджено кінетику видалення важких металів Pb, Cu та Cd з водних розчинів за допомогою цеоліту, синтезованого із вугільної золи. Перетворення вугільної золи у цеоліти – один із перспективних варіантів утилізації відходів згорання вугілля, які часто мають високий вміст силікатів та алюмінатів, що є основними складовими структури цеоліту. Цеоліти мають високі потенційні можливості використання в технологічних процесах очистки і доочистки стічних вод. Їх не розбухання, хімічна стабільність, термостійкість і можливість до регенерації до рівня сорбційної рівноваги дуже вигідні. Цеоліти характеризуються фільтрувальними властивостями, завдяки яким затримує колоїдні завислі у воді частинки. Вони забезпечує очистку води від каламутності, колірності, на частках відбувається адсорбція важких металів та радіонуклідів, поліпшуються мікробіологічні показники води, що очищається. Закономірності, що визначають швидкість досягнення адсорбційної рівноваги та дозволяють обрати оптимальні умови процесів масопередачі при адсорбційному очищенні води, мають не менше значення, ніж рівновага адсорбції. Для дослідження кінетики процесу сорбції були використані моделі «псевдо-першого» та «псевдо-другого» порядку. Для описання рівноваги досліджуваних процесів використовувались рівняння Ленгмюра та Френдліха. Результати дослідження показали перспективність адсорбції важких металів на цеоліті, синтезованому з вугільної золи, що підтверджує високе значення його статичної адсорбційної ємності. Розраховані константи швидкості сорбції  та та  . Встановлено, що рівновага адсорбції іонів важких металів на цеоліті для розглянутих експериментальних умов досягається протягом 80 хвилин. Досліджено вплив початкової концентрації адсорбату у розчині та початкової дози адсорбенту на рівноважну адсорбційну ємність цеоліту. Встановлено, що рівноважна адсорбційна ємність цеоліту збільшується із збільшенням початкової концентрації адсорбату у розчині та зменшується із збільшенням дози адсорбенту; . Встановлено, що рівновага адсорбції іонів важких металів на цеоліті для розглянутих експериментальних умов досягається протягом 80 хвилин. Досліджено вплив початкової концентрації адсорбату у розчині та початкової дози адсорбенту на рівноважну адсорбційну ємність цеоліту. Встановлено, що рівноважна адсорбційна ємність цеоліту збільшується із збільшенням початкової концентрації адсорбату у розчині та зменшується із збільшенням дози адсорбенту;Системи із меншою початковою концентрацією важких металів у розчині швидше досягають рівноваги та краще описуються моделлю «псевдо-другого» порядку, тоді як системи із більшою початковою концентрацією повільніше досягають рівноваги та краще описуються кінетичною моделлю «псевдо-першого» порядку. На це вказують хороші значення (>0,96) коефіцієнтів «відповідності» (  ) експериментальних даних та даних, отриманих за моделями. ) експериментальних даних та даних, отриманих за моделями.УДК 621.039.73 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||