Ex of mechanical performances of a piston finger as inhomogeneous elastic-plastic body working in contact with the piston and the head of the rod are considered

| Вид материала | Исследование |

- Dynamic modelling of the is intense-deformed condition of elements axial-piston air, 113.53kb.

- Онтологічні моделі опису готових ресурсів у розробці програм, 202.38kb.

- Environmental Working Group (ewg) Яблоки возглавляют список, клубника на третьем, 45.95kb.

- -, 8546.26kb.

- Руководство пользователя к пакету Micro-Cap V (Working Demo) Содержание, 4733.86kb.

- Il servants of summary punishments are considered, theoretical and applied problems, 393.35kb.

- Working Process Difficulty and Intensity руководство, 2417.96kb.

- Розглянуто інтелект як рушійний фактор розвитку людського суспільства, 133.84kb.

- Министерство иностранных дел республики казахстан комитет международной информации, 6093.08kb.

- In article actual problems of the state and legal building of Russia in comparison, 138.79kb.

Численное и экспериментальное исследование влияния неоднородности структуры деталей на их прочностные характеристики и долговечность

Вовк Л.П. (Донецкий национальный технический университет, г. Горловка, Украина)

In this work the problems of definition of a complex of mechanical performances of a piston finger as inhomogeneous elastic-plastic body working in contact with the piston and the head of the rod are considered. The finite-element realization of the selected scheme of calculation permitting authentically to calculate fields of contact stresses for a surface of the finger is developed.

Совершенствование технологических методов повышения долговечности деталей машин и элементов конструкций путем нанесения покрытий или упрочняющей обработкой поверхности сопряжено с разработкой новых методов контроля качества таких изделий. В последние годы находят большое применение методы упрочнения поверхности, основанные на использовании высококонцентрированных источников энергии. Надежность таких деталей определяется не каким-либо одним, а комплексом механических характеристик, важнейшими из которых являются пределы текучести и прочности, относительное удлинение при разрыве, ударная вязкость, трещиностойкость, твердость и другие. Корректное определение этого комплекса характеристик, как на поверхности детали, так и на глубине, позволит прогнозировать ее ресурс и обеспечить безотказную работу агрегата в эксплуатации.

Механические характеристики материала в процессе технологической обработки изменяются сложным образом, деталь становится неоднородной, а контроль качества таких изделий связан со сложными микроструктурными исследованиями. Оценка несущей способности неоднородных деталей связана с определением зависимостей комплекса механических характеристик от глубины (или другого характерного размера) и использовании этой информации в прочностном расчете.

Определение комплекса механических характеристик и последующий расчет неоднородных деталей покажем на примере поршневого пальца двигателей внутреннего сгорания. Во время работы пальцы подвергаются воздействию переменных по величине и направлению динамических нагрузок, имеющих большей частью ударный характер. Высокие температуры и контактные давления в бобышках поршня приводят к тому, что палец работает в условиях полужидкостного трения. Это ухудшает условия работы и увеличивает износ трущихся пар

Поршневые пальцы изготавливают из углеродистой или низколегированной стали и подвергают цементации на глубину от 0,5 мм до 2 мм. Глубина закалки достигает 2 мм с твердостью 58 - 65 HRC.

Для определения комплекса механических характеристик неоднородных материалов был проведен эксперимент по методу, предложенному в работах [1,2]. Сущность метода заключается в ударном вдавливании конического индентора с углом 90о в предварительно отшлифованную поверхность поршневого пальца с торца на различной глубине и регистрации характеристик погружения индентора при ударе. В процессе испытаний экспериментально определяли перемещение H(t), скорость V(t) и ускорение W(t) индентора специальным прибором [1,2]. По этим трем кривым находят Y1 – максимальное перемещение индентора при ударе, Y2 – максимальная скорость при ударе, Y3 и Y4 - максимальные значения ускорения в положительной и отрицательной областях при ударе. Затем по полученным значениям определяли механические характеристики материала по известным формулам.

Корректное определение комплекса механических характеристик неоднородных материалов позволяет представить их, как совокупность подобластей, каждая из которых характеризуется своим набором упругопластических свойств. Если нужно учитывать упругопластические свойства материала и его поведения с учетом пластической деформации, необходимо в каждой области (или в каждой точке) знать всю кривую деформирования. Восстановление этих кривых производится по значениям пределов текучести σТ и прочности σВ и относительному удлинению после разрыва δ5 . Зная в каждой области набор упругопластических характеристик и характер упрочнения, можно моделировать поведение материала с учетом геометрически и физически нелинейных свойств.

Результаты испытаний представлены на рис.1 и 2. Как видно из графиков поверхность поршневого пальца имеет самые высокие значения твердости HV, пределов текучести σТ и прочности σВ и самое низкое значение пластичности (относительное удлинение после разрыва) δ5 . Далее по мере роста глубины прочностные характеристики падают, а показатели пластичности растут. Такое изменение характеристик наблюдается до середины стенки пальца, то есть до глубины 2 мм.

Рис.1 Рис.2

Зависимости изменения механических характеристик поршневого пальца по глубине позволяют провести оценку его напряженно-деформированного состояния в динамической постановке с учетом упругопластических свойств материала и неоднородности деталей. В настоящее время такой расчет принято проводить в предположении линейно-упругого материала, нагрузка на бобышках поршня изменяется линейно, а нагрузка от головки шатуна распределена равномерно. Эти предположения сильно загрубляют модель, так как контактные напряжения на головке шатуна и в бобышках не могут быть постоянными или линейно возрастающими.

Рассмотрим пространственную контактную задачу о динамическом нагружении поршневого пальца в форме метода конечного элемента. В силу симметрии рассмотрим ¼ часть задачи. Ось Z направим вдоль оси поршневого пальца. Ось Y направлена вертикально, нагрузка, зависящая от времени, действует вдоль оси Y. Материал поршневого пальца – сталь 45, подвергнутая цементации с последующей закалкой ТВЧ, Епп=2.05е+11 Па, пп=0.3 (коэффициент Пуассона). Механические характеристики пальца изменяются по глубине, как показано на рис. 1 и 2. Материал бобышки – алюминиевый сплав, Еб=0.7е+11 Па, б=0.34. Материал головки шатуна – бронза, Еб=1.1е+11 Па, б=0.34. Упругопластические характеристики материала бобышек и головки шатуна задаются пределом текучести и модулем упрочнения в соответствии с кривой деформирования. На нижней поверхности головки шатуна смещения Uy=0, Сверху на бобышку поршня действует распределенная нагрузка, интегральная величина которой Рmax равна разности силы давления газов при сгорании и сил инерции.

В связи с тем, что точное распределение контактных напряжений между поршневым пальцем и бобышкой и между головкой шатуна и поршневым пальцем неизвестны и подлежат определению, в зоне контакта моделировали сетку контактных элементов (общим количеством до 36000). Взаимодействие деталей должно удовлетворять условиям контактирования, в соответствии с которыми точки одного тела не должны проникать внутрь другого. Для обнаружения условий проникновения задаются контактные узлы, а на поверхности поршневого пальца – контактные элементы. Вместе они образуют контактную пару. Контактный узел, попадая на поверхность контактного элемента скользит вдоль нее с коэффициентом трения . При вычислении контактных сил использовался известный метод штрафных функций.

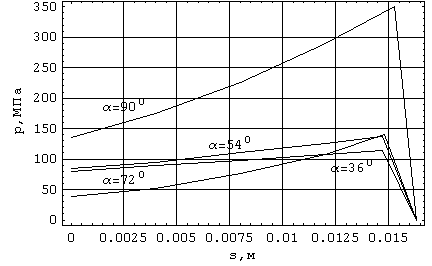

Результаты решения задачи об определении напряженно-деформированного состояния поршневого пальца получены в виде полей напряжений, деформаций и перемещений в численном виде. Зависимости контактных напряжений на поверхности пальца в головке шатуна показаны на рис.3. Здесь рассмотрены продольные сечения пальца, при этом значению угла α = 90о соответствует вертикальная плоскость. Анализ этих графиков показывает, что нелинейные свойства материала перераспределяют контактные напряжения, действующие в различных сечениях. При нагружении палец изгибается, а его сечения теряют форму окружности и овализируются. Это приводит к изменению эпюры контактных напряжений.

Р

ис.4

Таким образом, точный учет тонких эффектов контактного взаимодействия требует применения современных методов контроля механических характеристик неоднородных деталей и расчета напряженно-деформированного состояния с подробным анализом влияния нелинейностей различного рода, что позволит точно определить наиболее напряженные области боковой поверхности детали и тем самым увеличить сроки ее эксплуатации.

литература

- Беленький Д.М., Бескопыльный А.Н. Измерение вектора механических свойств материала деталей машин / Вестник машиностроения. 1997. №8. - С.44-47.

- Беленький Д.М., Бескопыльный А.Н. Измерение механических свойств материала деталей машин и элементов конструкций / Заводская лаборатория. 1994. №8. С.47-50.