Лекция 4

| Вид материала | Лекция |

- «Социальная стратификация и социальная мобильность», 46.19kb.

- Первая лекция. Введение 6 Вторая лекция, 30.95kb.

- Лекция Сионизм в оценке Торы Лекция Государство Израиль испытание на прочность, 2876.59kb.

- Текст лекций н. О. Воскресенская Оглавление Лекция 1: Введение в дисциплину. Предмет, 1185.25kb.

- Собрание 8-511 13. 20 Лекция 2ч режимы работы эл оборудования Пушков ап 8-511 (ррэо), 73.36kb.

- Концепция тренажера уровня установки. Требования к тренажеру (лекция 3, стр. 2-5), 34.9kb.

- Лекция по физической культуре (15. 02.; 22. 02; 01. 03), Лекция по современным технологиям, 31.38kb.

- Тема Лекция, 34.13kb.

- Лекция посвящена определению термина «транскриптом», 219.05kb.

- А. И. Мицкевич Догматика Оглавление Введение Лекция, 2083.65kb.

ЛЕКЦИЯ 4 (самостоятельно)

V. ПРОИЗВОДСТВО СУЛЬФАТА АММОНИЯ

5.5. Физико-химические основы сатураторного процесса

Особенностью сатураторного процесса является одновременное улавливание из газа аммиака и пиридиновых оснований и кристаллизация соли сульфата аммония.

Максимальный эффект каждого из этих процессов может быть достигнут при различных физико-химических условиях, которые создать одновременно в одном аппарате трудно.

Важнейшими факторами, влияющими на ход сатураторного процесса являются: температура и кислотность маточного раствора, интенсификация массообмена в ванне сатуратора и чистота маточного раствора.

Химизм процесса, лежащий в основе получения сульфата аммония в сатураторе, сводится к реакции нейтрализации аммиака серной кислотой. Реакция эта протекает с огромной скоростью и как всякая реакция нейтрализации, сопровождается выделением тепла. Теплота образования сульфата аммония из газообразного аммиака и 100%-ной серной кислоты равна 274 кДж/моль (65,3 ккал/моль) сульфата аммония. При использовании 76%-ной кислоты количество выделяющегося тепла уменьшается до 220 кДж/моль (54,6 ккал/моль), т.е. на величину, соответствующую теплоте разбавления кислоты от 100% до 76%-ной концентрации. На 1 кг сульфата аммония выделяется 1173,20 кДж (280 ккал), что является основным источником тепла в сатураторе и играет огромную роль для достижения теплового равновесия в ванне сатуратора, определяет его водный баланс, влияет на температуру ванны, степень улавливания аммиака и пиридиновых оснований из газа и кристаллизацию соли сульфата аммония.

При правильном режиме работы сатуратора этого тепла должно быть достаточно для выпаривания всей избыточной влаги, которая поступает в сатуратор: с коксовым газом, с пароаммиачной смесью после колонны, с раствором после пиридиновой установки, с серной кислотой, от промывки трубопроводов, солевых насосов и ловушки, соли в центрифугах и сатуратора; это же тепло служит для поднятия температуры маточного раствора до оптимальной величины (50–55°С), восполнения потерь тепла поверхностью сатуратора, потерь тепла с циркулирующим маточным раствором и выдаваемым сульфатом аммония.

Практически не всегда удается выдерживать оптимальный тепловой режим работы сатуратора только за счет тепла реакции нейтрализации. Это объясняется недостаточным охлаждением газа в первичных холодильниках и, следовательно, повышением содержания в газе паров воды, неудовлетворительной работой дефлегматора аммиачной колонны, влекущей увеличение количество водяных паров в пароаммиачной смеси и подачей в сатуратор более слабой серной кислоты.

В этих случаях не достигается испарение всей добавочной влаги, т.е. нарушается тепловое равновесие в сатураторе.

Вода из сатуратора выводится почти полностью в парообразном состоянии с коксовым газом (около 99% от ее ресурсов). Очень незначительное количество воды (около 1%) удаляется с сульфатом аммония.

При недостатке тепла в маточном растворе сатуратора происходит накапливание воды, что приводит к обводнению раствора и расстройству технологического процесса, так как из разбавленного раствора перестает выкристаллизовываться сульфат аммония. Образующийся избыток маточного раствора выводится из сатуратора в сборник. Выпаривание избыточной воды при возвращении раствора в сатуратор требует повышения температуры газа и маточного раствора, что связано с увеличением объема газа, сопротивления сатуратора, ухудшением качества сульфата аммония и затруднением в работе конечного газового холодильника. Поэтому обводнение маточного раствора сатуратора рассматривается как авария.

Для восстановления необходимого количества тепла газ перед входом в сатуратор подогревается в подогревателе или может подогреваться маточный раствор.

Нормальный (оптимальный) технологический режим при работе пиридиновой установки характеризуется следующим распределением температуры: температура газа после первичных холодильников 25–30°С, после нагнетателя 35–45°С, после подогревателя газа 53–58°С, температура маточного раствора в сатураторе 53–55°С.

Кристаллизация сульфата аммония из маточного раствора является таким же важным элементом сатураторного процесса, как и тепловое равновесие. Процесс кристаллизации состоит из двух стадий – образование центров кристаллизации (зародышей) и дальнейшего роста кристаллов. Количество образующихся Центров кристаллизации зависит от различных причин: температуры маточного раствора, его кислотности и чистоты, интенсивности перемешивания у граней кристаллов.

Повышение температуры способствует образованию большого числа центров кристаллизации, т.е. получению мелких кристаллов. Поэтому необходимо поддерживать предельно низкую температуру ванны сатуратора, не выше той, при которой уже не нарушается тепловое равновесие сатуратора и не обводняется ванна. Не следует допускать местного переохлаждения маточного раствора при его циркуляции, так как это вызывает образование дополнительных центров кристаллизации. Росту кристаллов способствует более низкая температура маточного раствора. При температуре выше 55–60°С рост кристаллов сульфата аммония прекращается.

При высокой температуре ванны (выше оптимальной) образуется мелкая соль, кристаллы агрегируются в сростки с развитой поверхностью, на которой удерживается влага и кислота, что ухудшает качество сульфата аммония.

Образованию большого количества центров кристаллизации способствует повышенная концентрация кислоты, быстрое достижение состояния насыщения (при быстром охлаждении), а также наличие так называемой затравки, т.е. кристаллов, пыли и других примесей.

Кислотность маточного раствора влияет на рост и форму кристаллов, степень улавливания аммиака и пиридиновых оснований из коксового газа.

Повышенная кислотность раствора приводит к прекращению роста и растворению кристаллов, возрастанию вязкости и плотности раствора, в результате чего замедляется оседание кристаллов сульфата аммония в конусе сатуратора, а выводимый в кристаллоприемник раствор не содержит крупных кристаллов. Мелкие кристаллы очень плохо фугуются, забивают сита в центрифуге, плохо отмываются от кислоты, а при хранении быстро слеживаются, образуя глыбы и комья.

При кислотности раствора 1–2% получаются крупные и хорошие по форме кристаллы соли. Однако при этом происходит обильное выделение кристаллов, что затрудняет работу солевых насосов, вызывает наращивание кристаллов на стенках сатуратора, в щелях барботажного зонта, приводит к увеличению сопротивления сатуратора газовому потоку, к уносу брызг маточного раствора в ловушку. Низкая кислотность маточного раствора приводит к потерям аммиака и пиридиновых оснований с обратным газом. Таким образом, кислотность ванны сатуратора должка быть по возможности ниже, но достаточной для полноты улавливания аммиака и пиридиновых оснований из газа. В свою очередь кислотность раствора должна быть постоянной и не превышать 4–5%. При наличии эффективного перемешивающего устройства в ванне сатуратора кислотность раствора поддерживают на уровне 3–4%. С повышением кислотности до 6% и выше резко ухудшается форма кристаллов, уменьшаются их размеры, образуются сростки кристаллов, что приводит к отложению соли на стенках сатуратора. С повышением кислотности раствора затрудняется поддержание допустимой нормы содержания свободной серной кислоты в товарном сульфате аммония, увеличивается расход воды на его промывку в центрифуге, увеличивается время сушки.

Возникновение местных пересыщений маточного раствора предупреждается интенсивной циркуляцией раствора, подачей коксового газа и серной кислоты в строго эквивалентных количествах и по возможности равномерно во все точки ванны сатуратора.

Интенсификация роста кристаллов соли достигается перемешиванием и циркуляцией маточного раствора и объемной нагрузкой сатуратора по газу. Перемешивание раствора увеличивает время пребывания кристаллов во взвешенном состоянии, что обусловливает большую продолжительность их роста.

Интенсивное перемешивание верхних слоев маточного раствора в ванне сатуратора возможно благодаря особой конструкции барботажного зонта.

К нижней поверхности барботажного зонта по всей его окружности прикрепляются 50 направляющих лопаток, расположенных под углом к поверхности зонта, в результате коксовый газ, кроме перемешивания раствора при барботаже, приводит его также во вращательное движение. Интенсивное перемешивание в нижней части сатуратора достигается работой циркуляционного насоса.

Существуют различные устройства, обеспечивающие интенсивное перемешивание маточного раствора. Любая конструкция должна обеспечить: достаточное время пребывания кристаллов в пересыщенном растворе; непрерывный обмен абсорбционного слоя у граней кристаллов, т.е. приток к граням кристаллов новых порций пересыщенного раствора; сепарацию кристаллов, т.е. отделение крупных от мелких.

На процесс кристаллизации и качество сульфата аммония сильно влияют примеси, имеющиеся в маточном растворе ванны сатуратора. Эти примеси попадают в маточный раствор с коксовым газом, серной кислотой, с парами из аммиачной колонны и в результате коррозии аппаратуры и материальной коммуникации. Содержание этих примесей в маточном растворе может колебаться в широких пределах.

Органические примеси – масла, смола, непредельные соединения, поступают в сатуратор с коксовым газом и с отработанной или регенерированной серной кислотой. Эти примеси образуют в сатураторе кислую смолку, покрывающую в виде пленки поверхность маточного раствора ванны, что увеличивает сопротивление проходу газа. В кислой смолке содержится 74,8% веществ, растворимых в бензоле, в остатке, нерастворимом в бензоле содержится, %: золы 16,0, железа 5,8, циана 7,0 и серы 8,35. Повышенный расход регенерированной и отработанной кислоты может привести к вспениванию раствора и уносу пены с обратным газом. Обычно эти кислоты вводят через сборник маточного раствора для дополнительной их регенерации. С серной кислотой в ванну сатуратора могут поступать неорганические примеси в виде соединений мышьяка, кадмия, свинца, хлора, хрома, железа, меди, алюминия и азотной кислоты, которые проявляются по разному. Содержащиеся в маточном растворе ионы трехвалентного железа, алюминия и анионы хлора препятствуют росту кристаллов соли. Неблагоприятно влияют на крупность соли сульфата аммония цианистые соединения, комплексные цианиды и пиридин-сульфат. Ионы алюминия, кадмия и хрома способствуют образованию кристаллов, которые легко ломаются и образуют мелкие осколки, склонные к слеживанию.

В маточном растворе нейтрализатора, имеющем щелочную среду, ионы железа образуют нерастворимую комплексную соль – железистосинеродистый аммоний, представляющую собой шлам с размерами частиц от 6 до 40 мкм. Попадая с обеспиридиненным раствором в сатуратор шлам обволакивается смолой, поступающей с коксовым газом и увеличивает плотность кислой смолки. Часть смолки тонет вместе с кристаллами сульфата аммония, парализует их рост и загрязняет соль.

Таким образом, наличие в маточном растворе органических и неорганических примесей затрудняет кристаллизацию соли, ухудшает качество сульфата аммония, затрудняет фугование соли в центрифугах, увеличивает влажность сульфата, его кислотность и требует усиленной промывки и длительной сушки товарного продукта.

Кроме того, многие примеси придают сульфату аммония специфическую окраску, которая может служить косвенным показателем чистоты товарного продукта. Серый цвет сульфату аммония придают смолистые вещества, черный – сернистые соединения железа, свинца и меди; роданистые соединения в присутствии железа придают красную или розовую окраску; цианистые соединения железа придают сульфату аммония цвет от зеленого до фиолетового; соединения мышьяка окрашивают соль в желтый цвет; смоляной туман в коричневый.

Часть органических и неорганических примесей выводится из сатуратора с кислой смолкой. Выделение шлама из обеспиридиненного раствора, возвращаемого в сатуратор из пиридинового отделения, может осуществляться коагуляцией 0,04%-ным водным раствором поликриламида с последующим подкислением до 10–12% и отстаиванием. Добавка в сатуратор каменноугольной смолы улучшает удаление неорганических примесей с кислой смолкой; добавка раствора щавелевой кислоты способствует связыванию ионов железа и алюминия в комплексные ионы, которые удаляются с кислой смолкой. Простым и эффективным методом является подкисление обеспиридиненного раствора в закрытом сосуде до концентрации 10%-ной свободной кислоты с последующим отстоем и осветлением. Осветленный раствор возвращается в цикл. Выделяющиеся при подкислении газы (H2S, HCN, СО2) отводятся в газопровод коксового газа.

Большое значение для нормальной работы сатуратора имеет своевременное удаление солевых отложений на стенках сатуратора и на барботажном зонте. Эффективным способом удаления солевых отложений признана ежесуточная промывка сатуратора конденсатом пара (80–90°С) с подачей его в места наибольшего скопления соли. На промывку одного сатуратора расходуется от 25 до 35 м3 конденсата. Испарение вводимой в сатуратор воды достигается поддержанием температуры коксового газа на 20–25°С выше его температуры после первичных холодильников. В процессе водных промывок сохраняют рабочую кислотность на уровне 4,5–5,0%. Такой способ промывки сатураторов позволяет улучшить качество соли по кислотности и крупности кристаллов.

Таким образом, качество сульфата аммония зависит от работы первичных газовых холодильников, электрофильтров, аммиачного и пиридинового отделений; от качества поступающей серной кислоты; эффективности работы перемешивающих устройств, нагрузки сатуратора по газу и аммиаку.

5.6. Технология получения сульфата аммония

по бессатураторному способу

Дальнейшее совершенствование методов получения сульфата аммония на коксохимических заводах привело к появлению бессатураторного процесса улавливания аммиака из коксового газа в насадочных или безнасадочных (форсуночных) абсорберах.

Бессатураторный процесс получения сульфата аммония может осуществляться по двум принципиально различным схемам: улавливание аммиака пересыщенным, содержащим кристаллы раствором и ненасыщенным раствором с последующим получением в отдельном аппарате кристаллов соли сульфата аммония путем упарки части раствора.

На отечественных коксохимических заводах чаще применяется вторая схема, в которой предусматривается установка двухступенчатого абсорбера для осуществления раздельного улавливания из газа аммиака и пиридиновых оснований и кристаллизация образовавшегося сульфата аммония в отдельном аппарате – испарителе (под вакуумом).

Эта схема имеет ряд преимуществ: абсорберы орошаются ненасыщенным раствором, что устраняет их засоление; при кристаллизации соли в отдельном аппарате можно получить кристаллы практически любой крупности, процесс легко управляем; процесс кристаллизации можно осуществлять периодически и насыщенный раствор может складироваться. При этом не нарушается работа улавливающей установки.

Осуществление процесса улавливания аммиака, пиридиновых оснований и кристаллизация соли сульфата аммония в отдельных аппаратах, позволяют поддерживать для каждого из них наиболее целесообразный режим. Это обеспечивает достаточную полноту улавливания аммиака, пиридиновых оснований из газа и получение крупнокристаллической соли.

Таким образом, получение сульфата аммония по бессатураторному методу осуществляется в двух установках – абсорбционной и испарительно-кристаллизационной.

Для предупреждения слеживаемости сульфата аммония, получаемого сатураторным и бессатураторным способами, перед его подачей в сушилку предусматривается обработка соли антислеживающими добавками сульфоната.

В отечественной коксохимической промышленности разрабатываются несколько способов гранулирования сульфата аммония: в аппаратах с псевдосжиженным слоем; в прессформующих одноступенчатых машинах шнекового типа; выращивание гранул при напылении насыщенного раствора в токе горячего газа. Проведены научно-исследовательские работы по производству гранулированного сульфата аммония прессованием на валковых прессах с последующим дроблением полученной плитки и рассевом на грохотах с отбором целевой фракции. Ведутся исследования по брикетированию сульфата аммония на гидравлических таблеточных машинах, представляющих собой автоматизированные гидравлические прессы. Для получения гранулированного сульфата аммония полученные брикеты дробятся в дробилках и подвергаются грохочению. На складах сульфата аммония предусматривается установка барабанных сушилок с подогревом воздуха в топках; мокрое улавливание пыли сульфата аммония; установка высокопроизводительных машин для механизации погрузочно-разгрузочных работ.

5.7. Защита аппаратуры и оборудования от коррозии

Вся аппаратура, оборудование и материальная коммуникация сульфатного отделения работает в агрессивной среде и нуждается в надежной защите от коррозии.

Аппаратура отделения изготавливается из стали; изоляция битумно-рубероидная ( = 10 мм); шпаклевка из кислотоупорной силикатной замазки. Для футеровки корпуса сатуратора и кислотной ловушки используют диабазовую плитку на силикатной замазке, кирпич кислотоупорный на силикатной замазке. Для сатуратора также применяют кислотоупорную керамиковую плитку на силикатной замазке. Отдельные узлы футеруют листовым свинцом и кислотоупорным бетоном. Крышку сатуратора футеруют листовым свинцом ( = 3 мм). Для уплотнения используют шнуровой асбест, пропитанный силикатной замазкой; поверх футеровки корпуса наносят слой силикатной замазки.

Для футеровки кастрюли обратных токов применяют листовой свинец, диабазовую плитку на силикатной замазке; крышка имеет перхлорированное покрытие в 15 слоев. Для футеровки кристаллоприемника используют диабазовую и метлахскую плитку на силикатной замазке.

Абсорберы изготавливают из стали, футеруют кислотоупорным кирпичом на силикатной замазке и кислотоупорным бетоном. Барботажный зонт сатуратора либо подвергается тщательной гомогенной освинцовке, либо изготавливается из фаолита, представляющего собой пластмассу, полученную из смеси коротково-локнистого асбеста и бакелитовой смолы. Фаолит обладает достаточно высокими механическими свойствами и стойкостью ко многим агрессивным химическим соединениям, в том числе и к разбавленной серной кислоте. Фаолитовые зонты оказались весьма надежными в работе. Разработано новое антикоррозионное защитное покрытие, состоящее из эпоксидной смолы (ЭС-6), фторопластового порошка (32-ЛН), растворителя (№ 646) и полиэтиленполиамина, которое наносится на поверхность кистью в 4–5 слоев без предварительной грунтовки. Оно может использоваться для покрытия барботажного зонта.

VI. ПРОИЗВОДСТВО ПИРИДИНОВЫХ ОСНОВАНИЙ

6.1. Образование пиридиновых оснований при коксовании.

Свойства оснований

Пиридиновые основания, образующиеся при коксовании каменных углей, представляют собой смесь гетероциклических соединений ароматического ряда с общей формулой СnН2n–5N. Выход пиридиновых оснований зависит от содержания азота в угле и температуры коксования. На их образование расходуется в среднем 1,2–1,5% содержащегося в угольной шихте азота. На заводах Кузбасса, угли которых содержат 1,8–3,0% азота, содержание пиридиновых оснований в прямом газе составляет 0,5–0,7 г/м3 против 0,25–0,4 г/м3 на заводах Донбасса, коксующих угли, содержащие 1,2–1,8% азота. Образовавшиеся при коксовании пиридиновые основания содержат пиридин C5H5N и его гомологи, а также другие азотсодержащие соединения основного характера и более сложного состава (хинолин, изохинолин, хинальдин и др.).

Пиридиновые основания это бесцветная с резким запахом жидкость. Пиридиновые основания с плотностью при 20°С равной 923–982 кг/м3 и кипящие в пределах 115–160°С, называют легкими; пиридиновые основания с плотностью 1055–1100 кг/м3 и кипящие в пределах 160–300°С называют тяжелыми.

Пиридиновые основания хорошо растворяются в воде, смоле и в сыром бензоле. При охлаждении коксового газа они растворяются в надсмольной воде и в смоле, но большая часть их остается в коксовом газе. Распределение пиридиновых оснований между газом, надсмольной водой и смолой зависит от температуры газа после первичных холодильников и их конструкции. Чем лучше первичное охлаждение газа, тем выше содержание пиридиновых оснований в конденсате холодильников и меньше в газе. В надсмольной аммиачной воде растворяется до 15–25% легких пиридиновых оснований от их ресурсов в газе. Тяжелые пиридиновые основания растворяются в каменноугольной смоле, а затем выделяются серной кислотой из каменноугольных фракций и масел. Пиридиновые основания можно обнаружить на всех технологических участках цеха улавливания, в том числе и в воде конечных холодильников, в поглотительном масле, в сыром бензоле, в сепараторной воде бензольного отделения, так как обладают повышенной летучестью и хорошей растворимостью в воде и других жидкостях.

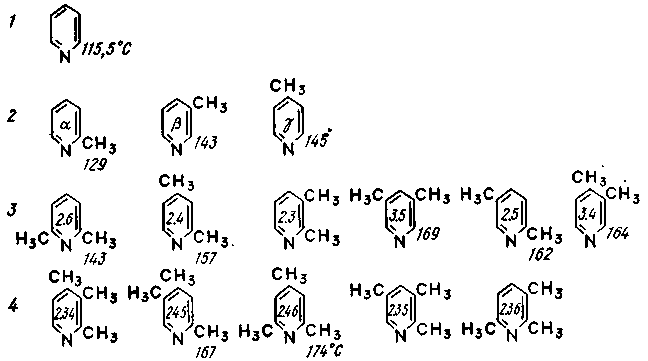

Легкие пиридиновые основания представляют собой наиболее ценную часть оснований, содержащую пиридин C5H5N и его гомологи: пиколины, лутидины, коллоидины (рис. 9). Основным источником получения легких пиридиновых оснований является коксовый газ и частично надсмольная аммиачная вода, содержащая 0,3–0,4 г/л пиридиновых оснований.

Пиридин и его гомологи легко растворяют многие органические и минеральные вещества и поэтому используются как растворитель на заводах резиновой и лакокрасочной промышленности и заводах пластмасс. Пиридиновые основания используются при производстве красок и некоторых химикатов; при производстве веществ, придающих водонепроницаемость тканям и коже; для денатурации спирта; в производстве ядохимикатов для борьбы с вредителями сельского хозяйства; для производства ценных синтетических продуктов, используемых в медицине; для

Рис. 9. Пиридин и его гомологи:

1 – пиридин; 2 – пиколины; 3 – лутидины; 4 – коллидины

получения фунгицидов, т.е. веществ, которые применяются для борьбы с паразитным грибом и бактериями, вызывающими заболевание культурных растений.

Пиридин является исходным веществом для производства лекарственных и фармацевтических препаратов и витаминов. Источником получения противотуберкулезных препаратов – фтевазида, салюзида и др. служит -пиколин. Комплексные соединения пиридина могут применяться в качестве ингибиторов.

6.2. Улавливание легких пиридиновых оснований

из коксового газа

Улавливание легких пиридиновых оснований из коксового газа и паров, выделяющихся в аммиачной колонне при дистилляции надсмольной воды, осуществляется в сатураторе одновременно с основным процессом нейтрализации аммиака коксового газа серной кислотой с образованием сульфата аммония или в абсорбере.

Содержащиеся в коксовом газе легкие пиридиновые основания связываются с серной кислотой, образуя в зависимости от кислотности раствора кислую или среднюю соль сульфата пиридина:

C5H5N + H2SO4 — C5H5NH HSO4 (кислая соль);

2C5H5N + H2SO4 — (C5H5NH)2SО4 (средняя соль).

Обе эти соли находятся в рабочем растворе в растворенном виде. Они являются нестойкими соединениями, склонными при определенных условиях диссоциировать с выделением пиридина в свободном виде. В маточном растворе сатуратора в основном содержится кислый сульфат пиридина. Являясь термически стойким соединением в водных растворах даже при высокой концентрации (200–260 г/л) и высоких температурах (75–80°С), кислый сульфат пиридина, однако, легко диссоциирует под действием сульфата аммония с образованием свободного пиридина, который при определенных условиях выдувается газом из маточного раствора сатуратора и теряется.

Наиболее существенными факторами, влияющими на степень улавливания пиридиновых оснований из газа, являются температура раствора в ванне сатуратора, его кислотность и концентрация в нем пиридиновых оснований. При этом решающим фактором является температура. Она определяет степень диссоциации пиридина и, следовательно, упругость паров пиридина над маточным раствором. Высокая температура маточного раствора нарушает условия одновременного улавливания в ванне сатуратора аммиака и пиридиновых оснований. В результате повышения кислотности раствора нарушается процесс образования крупнокристаллической соли сульфата аммония.

Оптимальный технологический режим сатуратора, обеспечивающий нормальное протекание процесса одновременного улавливания в нем аммиака и пиридиновых оснований, характеризуется следующими параметрами: температура ванны сатуратора 50–55°С, кислотность маточного раствора 4,5–5,0%, концентрация пиридиновых оснований в растворе 12–15 г/л. Это позволяет довести степень улавливания пиридиновых оснований до 90%. Требуемая концентрация пиридиновых оснований в маточном растворе поддерживается путем непрерывного вывода из сатуратора постоянного количества раствора на переработку в пиридиновое отделение.

Низкая концентрация пиридиновых оснований в маточном растворе обусловлена необходимостью переработки большого количества его, что требует более емкой аппаратуры и, следовательно, увеличения капитальных затрат.

В установках получения сульфата аммония бессатураторным способом в результате раздельного улавливания аммиака и пиридиновых оснований концентрация пиридиновых оснований в маточном растворе достигает 100–120 г/л, что благоприятно сказывается на технико-экономических показателях работы пиридиновой установки.

6.3. Технология выделения легких пиридиновых оснований

из маточного раствора

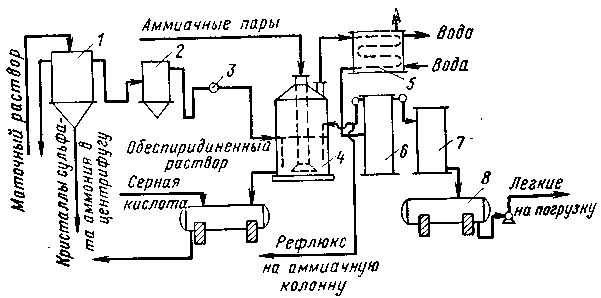

Выделение пиридиновых оснований из маточного раствора осуществляется в пиридиновой установке, технологическая схема которой показана на рис. 10.

Часть маточного раствора из кристаллоприемника 1 через отстойник 2 и расходомер маточного раствора 3 непрерывно поступает в нейтрализатор 4, в который постоянно подается концентрированная пароаммиачная смесь после дефлегматора аммиачной колонны. Барботируя через слой маточного раствора в нейтрализаторе, большая часть аммиака расходуется на нейтрализацию свободной серной кислоты, остальной аммиак реагирует с сульфатами пиридина и его гомологами. При этом пиридиновые основания выделяются в свободном виде по реакции

C5H5NH HSО4 + 2NH3 — (NH4)2SО4 + C5H5N.

Выделившиеся в нейтрализаторе свободные пиридиновые основания испаряются за счет теплоты нейтрализации раствора и частичной конденсации паров.

Рис. 10. Технологическая схема пиридиновой установки:

1 – кристаллоприемник; 2 – отстойник; 3 – расходомер маточного раствора; 4 – нейтрализатор; 5 – конденсатор-холодильник; 6 – сепаратор; 7 – мерник; 8 – хранилище пиридиновых оснований

Температура растворов в нейтрализаторе удерживается на уровне 100–101°С. Испарившиеся при этой температуре пиридиновые основания в смеси с водяными парами, частью непрореагировавшего аммиака, углекислотой, сероводородом, частью фенолов и парами нейтральных масел, а также с неконденсирующимися газами направляются в межтрубное пространство конденсатора-холодильника 5, где пары конденсируются и конденсат охлаждается до 30–35°С протекающей по трубам технической водой.

Несконденсировавшиеся пары и газы через воздушники отводятся в газопровод перед первичными газовыми холодильниками. Этим уменьшаются потери легких пиридиновых оснований.

Сконденсированная и охлажденная жидкость из конденсатора-холодильника поступает в сепаратор 6, в котором пиридиновые основания отделяются от воды вследствие разности их плотностей. Верхний слой, представляющий собой сырые пиридиновые основания, отводится в один из мерников 7, а оттуда в хранилище 8.

Обеспиридиненный раствор из нейтрализатора 4 через гидрозатвор поступает в промежуточный сборник реактор-подкислитель, где отстаивается от шлама, а затем подкисляется серной кислотой до кислотности 10–12% и возвращается в сатуратор. Щелочность маточного раствора после нейтрализатора должна находиться в пределах 0,3–0,5 г/л летучего аммиака.

Качество сырых пиридиновых оснований оценивается по их содержанию в сыром продукте, которое определяется количеством и составом органических веществ, снижающих содержание 100%-ных пиридиновых оснований в пересчете на безводный продукт.

Так как органические вещества, состоящие в основном из легких погонов смолы, нафталина и фенолов, попадают в нейтрализатор пиридиновой установки с маточным раствором сатуратора и с аммиачными парами, то качество сырых пиридиновых оснований находится в прямой зависимости от режима работы этих отделений, от работы отделения конденсации, очистки газа от туманообразной смолы в электрофильтрах. Качество сырых пиридиновых оснований определяется также температурой аммиачных паров, поступающих в нейтрализатор. Высокая температура аммиачных паров связана с повышенным содержанием в их составе водяных паров, которые, пройдя нейтрализатор, целиком конденсируются в конденсаторе и попадают в сепаратор. При этом уменьшается концентрация растворимых солей в сепараторной воде, понижается ее плотность, увеличивается растворимость в ней пиридиновых оснований, в результате чего они плохо отстаиваются в сепараторе и ухудшается их качество.

Наличие в сепараторной воде большого количества растворенных аммонийных солей (NH4)2CO3 и (NH4)2S весьма положительный фактор, т.к. это увеличивает ее плотность, способствуя быстрому и четкому отстаиванию более легких пиридиновых оснований. Если плотность сепараторной воды более высокая, уменьшается количество растворяющихся пиридиновых оснований. Для увеличения содержания аммонийных солей в сепараторной воде ее обычно замыкают в цикле сепаратор–нейтрализатор–сепаратор.

На некоторых заводах сепараторная вода используется в качестве орошения, подаваемого на аммиачную колонну. В результате пары, уходящие в нейтрализатор, обогащаются важными компонентами (аммиак, пиридиновые основания, углекислота и сероводород). Кроме того, на 3–5°С снижается температура паров после колонны, резко уменьшая содержание в них воды.

Вывод сепараторной воды в виде орошения на аммиачную колонну благоприятно сказывается на водном балансе нейтрализатора и сатуратора, уменьшая количество воды, которое попадает в эти аппараты.

Важный результат вывода сепараторной воды в качестве орошения состоит в том, что становится возможным удалить со сточными водами после аммиачной колонны значительную часть агрессивных цианистых соединений, которые при замкнутом цикле сепараторной воды постепенно накапливались в нейтрализаторе и сепараторе, разрушая аппаратуру и коммуникацию сульфатно-пиридинового отделения. Попадая в сатуратор, комплексные соединения цианистого водорода и железа (ферроцианиды), нерастворимые в кислой среде, отрицательно влияют на гранулометрический состав сульфата аммония.

Качество легких сырых пиридиновых оснований регламентируется следующими техническими условиями:

-

Плотность (при t – 20°С), кг/м3, не более

1015

Общее содержание воды, % не более (отсутствие отстойной воды)

13

Содержание 100%-ных пиридиновых оснований, % (по массе),

не менее

63,0

Содержание фенолов, % (по массе), не более

10

Основные показатели технологического режима пиридиновой установки приведены ниже:

-

Температура, С

маточного раствора, поступающего в нейтрализатор

50–55

аммиачных паров перед нейтрализатором

94–95

паров после нейтрализатора

94–98

продукта после конденсатора

30–40

Кислотность маточного раствора перед нейтрализатором, %

4,5–5,0

Щелочность обеспиридиненного раствора при выходе

из нейтрализатора, г/л, не более

0,3–0,5

Содержание пиридиновых оснований в стоке

из нейтрализатора, г/л

0,4–0,5

Основным аппаратом пиридиновой установки является нейтрализатор. Он представляет собой вертикальный цилиндр с коническим днищем, изготовленный из чугуна или углеродистой стали, диаметром 1800 мм, общей высотой 2600 мм. Внутренняя поверхность нейтрализатора для защиты от коррозии гомогенно освинцовывается, наружная поверхность теплоизолирована. Аммиачные пары поступают по центральной трубе и распределительному устройству (барботеру), изготовленному из чугуна или нержавеющей стали. Маточный раствор поступает по трубопроводу, погруженному в раствор, образуя гидрозатвор. Пары отводятся в конденсатор-холодильник через верхний штуцер.

Для конденсации паров пиридиновых оснований применяют конденсаторы трубчатого типа с поверхностью теплообмена 20 м2, изготовленные из стали. Применяются конденсаторы погружного типа, изготовленные из нержавеющей стали, они громоздки, но надежны в работе.

6.4. Технология получения тяжелых пиридиновых оснований

Тяжелые пиридиновые основания получают из сульфата пиридина, образующегося при обеспиридинивании фракций или масел каменноугольной смолы серной кислотой в смолоперерабатывающем цехе. Установка получения тяжелых пиридиновых оснований монтируется в комплексе с аммиачно-пиридиновым отделением получения легких пиридиновых оснований.

Технологическая схема получения тяжелых пиридиновых оснований приведена на рис. 11. Из сборника 1 раствор сульфата пиридина через мерник 2 поступает в нейтрализатор 3, в который поступают пары аммиака из дефлегматора аммиачной колонны. Нейтрализацию раствора можно вести и концентрированной (20%) аммиачной водой. Процесс нейтрализации заканчивается, когда среда в нейтрализаторе делается слабощелочной. Высокая щелочность, т.е. большой избыток аммиака в нейтрализованном растворе, приводит к выделению хлопьевидных осадков, что мешает отделению сульфата аммония от пиридиновых оснований. Недостаток аммиака влечет за собой неполное разложение сульфата пиридинов. В нейтрализаторе при взаимодействии сульфата пиридина с аммиаком образуются тяжелые пиридиновые основания.

Нейтрализованный раствор отстаивается в нейтрализаторе, при этом образуется два слоя: верхний – тяжелые пиридиновые основания и нижний – раствор

Рис. 11. Схема получения тяжелых пиридиновых оснований:

1 – сборник раствора сульфата пиридина; 2 – мерник; 3 – нейтрализатор; 4 – контрольный сепаратор; 5 – сборник

сульфата аммония. Тяжелые пиридиновые основания из нейтрализатора 3 поступают в контрольный сепаратор 4, откуда самотеком перетекают в сборник 5.

Раствор сульфата аммония из нейтрализатора 3 и из нижней части сепаратора 4 отводится в сатуратор сульфатного отделения для получения сульфата аммония.

Выделяющиеся из нейтрализатора пары легких пиридиновых оснований, воды, газа, полученные в период нейтрализации раствора установки тяжелых оснований, присоединяются к парам пиридиновых оснований, направляющихся из нейтрализатора в конденсатор легких пиридиновых оснований.

Особенностью производства тяжелых пиридиновых оснований является периодичность процесса. Во избежание перегрева нейтрализуемого сульфата пиридина и выброса из нейтрализатора последний снабжен змеевиком, по которому пропускают холодную техническую воду.

Тяжелые пиридиновые основания представляют собой смесь органических оснований и нейтральных масел, качество оснований должно удовлетворять требованиям ГОСТа. Содержание пиридиновых оснований в зависимости от сорта не менее 72–80%, воды 7–10%.

Тяжелые пиридиновые основания применяются для флотации руд цветных металлов, для производства различных препаратов, для снижения скорости растворения металла при травлении железа и т.п.