Задачи генеза (от греческого «генезис» происхождение, возникновение, процесс образования). Задачи первого типа формально следует отнести к технической диагностике, а второго типа к

| Вид материала | Документы |

- Временные ряды, 100.85kb.

- «Конъюнктура рынка государственных ценных бумаг» Вар, 21.71kb.

- Лекция Возникновение экономических знаний. Исторический процесс развития экономической, 954.65kb.

- Справочник по оказанию скорой и неотложной помощи, 15675.55kb.

- Генезис и минеральные ассоциации золота и платиноидов Вместорождениях «черносланцевого», 746.3kb.

- Рекомендации по эпидемиологии, клинике, диагностике и профилактики заболеваний, вызванных, 94.56kb.

- Задачи урока : Проконтролировать знания учащихся по методам решения сложных логарифмических, 83.18kb.

- Методические рекомендации: Взадачах такого типа используются понятия: объем видеопамяти, 338.92kb.

- В. П. Алексеев возникновение человека и общества, 2425.89kb.

- Решение краевой задачи для уравнения состоит в определении значений функции y(X), удовлетворяющей, 28kb.

Динамическая неуравновешенность ротора - это неуравновешенность, при которой ось ротора и его главная центральная ось инерции пересекаются не в центре масс или перекрещиваются (см. рис. 3.10).

Динамическая неуравновешенность включает статическую и моментную неуравновешенности и полностью определяется главным вектором и главным моментом дисбалансов ротора или двумя векторами дисбалансов, в общем случае различных по значению и непараллельных, лежащих в двух произвольных плоскостях, перпендикулярных к оси ротора («крест дисбалансов»). При этом амплитуды виброскорости на оборотной частоте, измеряемые на опорах в радиальной плоскости, различаются как по значению, так и по фазе.

Квазистатическая неуравновешенность ротора - это неуравновешенность, при которой ось ротора и его главная центральная ось инерции пересекаются в центре масс ротора. При этом главный вектор дисбалансов ротора перпендикулярен к оси ротора, проходит через центр его масс и лежит в плоскости, содержащей главную центральную ось инерции и ось ротора, а главный момент дисбалансов перпендикулярен к этой плоскости. Дисбалансы ротора лежат в одной плоскости, содержащей ось ротора и его центр масс.

Наиболее распространенными на практике следует считать динамическую и квазистатическую неуравновешенности. Величину неуравновешенности уменьшают путем установки добавочных грузов или снятием металла в одной или двух плоскостях коррекции ротора с целью достижения допустимой величины дисбаланса.

Установка добавочных грузов при балансировке рабочих колес или ротора в виде приварки к боковой поверхности колеса пластин может привести при работе насоса к значительному вихреобразованию и, как следствие, росту вибрации.

Механическая неуравновешенность может быть вызвана:

- обрывом или деформацией отдельных вращающих элементов насосного агрегата и характеризуется внезапными однократными скачками амплитуд виброскоростей в радиальной плоскости;

- эрозией, коррозией, износом трущихся частей, загрязнениями, что вызывает появление дисбаланса векторной величины, равной произведению неуравновешенной массы на ее эксцентриситет.

Термическая нестабильность дисбалансов ротора (иногда это явление называют тепловым дисбалансом или термодинамической неуравновешенностью) возникает в результате деформации оси вращения ротора из-за изменения по длине его температуры и характерна для роторов электродвигателей. Такая нестабильность может быть постоянной или временной. Она вызывается неравномерным нагревом или охлаждением активной части ротора, что приводит к тепловому изгибу вала.

Несимметричный нагрев ротора может возникнуть из-за виткового замыкания в обмотке ротора, неравномерной толщины изоляции обмотки ротора.

Тепловой прогиб возможен и при равномерном прогреве, например, при разогреве ротора после пуска двигателя до достижения ротором стабильной температуры. При этом дисбаланс может меняться вследствие изменения остаточных напряжений от термомеханической обработки под воздействием нагрева ротора, что вызывает перераспределение масс относительно оси ротора.

Термическая нестабильность может возникнуть из-за ослабления посадки железа ротора на вал. Такое ослабление возможно при работе двигателя под нагрузкой, когда расширение пакета железа ротора происходит вследствие тепловых потерь. Ослабление посадки в некоторых случаях может вызвать нестабильность вибраций во времени из-за перемещения пакета железа по валу.

Ослабление посадки железа ротора под действием центробежных сил и теплового расширения пакета при его ориентации относительно вала приводит к тому, что вал изгибается в направлении смещения пакета. Такой изгиб обусловлен тем, что участок вала, контактирующий с пакетом, имеет более высокую температуру, чем его противоположная сторона. Нарастание прогиба сопровождается увеличением вибрации, пока центробежные силы не переориентируют его на полную величину зазора, образовавшегося в результате освобождения посадки. Затем происходит выравнивание и нарастание в противоположную сторону, т.е. временное уменьшение вибрации и последующее нарастание с периодичностью 2-18 ч.

Одним из факторов, указывающих на наличие теплового прогиба, является рост виброскорости на оборотной частоте после пуска двигателя по мере нагрева ротора до рабочей температуры, а затем стабилизация виброскорости (при этом следует учитывать, что аналогично проявляется нарушение центровки агрегата под действием меняющихся температурных полей на опорах).

Уменьшение термической нестабильности дисбаланса ротора достигается проведением окончательной балансировки после прогрева двигателя.

Если неуравновешенность ротора является одной причиной повышенной вибрации, то основное возмущение происходит на оборотной частоте, вибрации на других частотах в 5-10 раз меньше. В том случае, когда этого не наблюдается, присутствует еще и другая неисправность или их несколько.

Работы по выявлению и устранению причин повышенной вибрации рекомендуется начинать с проверки центровки насоса с электродвигателем.

Расцентровка

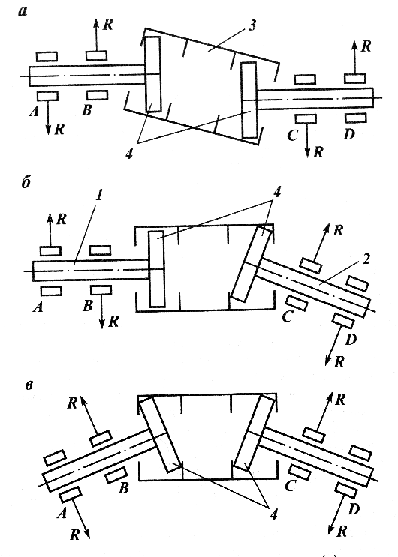

Следует выделить два возможных варианта расцентровки: расцентровка из-за несовпадения осей валов и расцентровка, обусловленная дефектным изготовлением соединительных муфт. В первом случае необходимо различать расцентровку, связанную с радиальным смещением валов (излом линии вала) и с угловым смещением валов (изгиб линии вала). При радиальном смещении валов (рис. 3.11, а) на концы валов через полу муфты действуют дополнительные изгибающие силы, стремящиеся отклонить валы от осевого первоначального положения, данному отклонению препятствуют подшипниковые опоры, воспринимающие дополнительную нагрузку. Нагрузки, действующие на подшипниковые опоры, противоположны друг другу по направлению и вызывают рост вибрации подшипниковых узлов. Значительные нагрузки возникают при изгибе линии валов (рис. 3.11, б, в). Однако в данном случае нагрузки могут как совпадать по направлению, так и принимать противоположные направления. Возникающие дополнительные нагрузки на подшипниковые узлы асимметричны и являются суммой статической и динамической составляющих. Последняя является результатом неравномерного силового взаимодействия в зацеплении полумуфт.

Расцентровка, возникающая в результате сборки по дефектным полу муфтам, возникает реже. Возникающие в данном случае дополнительные нагрузки на подшипники аналогичны нагрузкам, возникающим при несовпадении осей валов. Они могут на подшипниковых узлах как совпадать по направлению, так и принимать противоположные направления, т.е. действовать в противофазе. Характерной особенностью данных нагрузок является их динамический характер. Точки приложения нагрузок жестко связаны с полумуфтами и в процессе вращения нагрузки меняют свое направление на 360° за один оборот вала, что приводит к изменению нагрузок на подшипники с частотой, совпадающей с частотой вращения вала соответственно.

| Рис. 3.11. Схема расцентровок валов типа радиального (а) и углового (б, в) смещений осей: А, В, С, Д – подшипниковые опоры; R – реакции подшипниковых опор; 1,2 – ведомый и ведущий валы; 3 – проставки; 4 – полумуфты |

Наличие расцентровок, приводящих к дополнительным нагрузкам, может служить причиной появления других неисправностей, а именно интенсивного износа вкладышей подшипников скольжения, износа элементов зубчатого зацепления полу муфт, разрушения тел и дорожек качения радиально-упорных подшипников.

При вращении валов, сопряженных муфтами, без перекосов и смещений осей валов, а также при точном изготовлении муфт, все зубцы или пальцы последних нагружены равномерно, и на соединенные валы действуют только вращающие моменты. При наличии неточностей в шагах и форме зацеплений или втулок и пальцев нагрузка на зубцы или пальцы распределяется неравномерно, в результате чего на каждую полумуфту будет действовать радиальная неуравновешенная сила, вращающаяся вместе с муфтой. В предельном случае момент может передаваться ограниченным числом зубьев (пальцев). При этом действующая на вал неуравновешенная сила достигает наибольшего значения. Сила, действующая на палец, вызывает радиальную силу, момент относительно оси муфты. Противоположно направленная радиальная сила приложена к ведущей полумуфте. Эти силы вращаются с муфтой и создают дополнительный изгибающий момент на валу, т.е. в любой осевой неподвижной плоскости вызывают противофазные колебания с частотой вращения. Так как окружное усилие пропорционально передаваемому крутящему моменту, то размах виброперемещения каждого подшипника возрастает пропорционально передаваемой мощности.

В дополнение к указанным неуравновешенным силам действующим на валы при их вращении, перекос или смещение осей валов вызывают силы трения, препятствующие перемещению полумуфт. Эти силы создают периодически изменяющийся момент, который изгибает валы в плоскости перекоса или смещения их осей и вызывает вибрацию подшипников, а также периодически изменяющиеся изгибные напряжения на валах На вибрацию основной частоты накладываются высокочастотные вибрации из-за неравномерной работы зубцов или пальцев

Муфты с хорошим состоянием рабочих поверхностей обеспечивают нормальную работу агрегата при расцентровке, достигающей значений 0,2-0,3 мм. Расцентровка приводит к быстрому износу элементов муфт.

Состояние подшипников как скольжения, так и качения может оказать значительное влияние на вибрационную характеристику насосного агрегата.

Основные неисправности оборудования, выявляемые при измерении вибрации на подшипниковых узлах, приведены в табл. 3.1 и 3.2.

Интенсивным источником вибрации подшипника скольжения (особенно для машин с легкими роторами, большой длиной опорной части подшипника и при существенном снижении нагрузки и излишне вязкой смазке) на частоте 0,42-0,48F0 является «вихревая смазка». Эта вибрация является результатом прецессии вала в подшипнике под действием смазки Пленка смазки, непосредственно соприкасающаяся с валом в граничном слое, вращается со скоростью вала, а пленка, находящаяся на неподвижной поверхности

Таблица 3.1

Характерные причины вибрации оборудования и их роторов (валов) на подшипниках качения

| Причина | Частота | Амплитуда | Примечание | Устранение |

| Дисбаланс ротора | F0 - основная гармоника | Как правило, постоянная. Максимальное значение в радиальном направлении ротора | Самая частая причина колебаний машин | Балансировка |

| Неправильный монтаж (неточная выверка соосности, зазор и биение муфтового соединения, заедание в соединительных муфтах) | k-F0, где k ~ 2; редко k - 4 | Наряду с радиальными трениями в большинстве случаев возникают сильные осевые биения | Надежным признаком являются сильные колебания ротора в осевом направлении | Выверка вращающихся частей. Проверка радиального и осевого биения |

| Дефектные подшипники качения | Разные, обычно очень высокие частоты, зависящие от числа шариков в подшипнике, вращающегося кольца (внутреннее или наружное}, количества и размера язв на беговых дорожках | Величина амплитуды -постоянно меняющаяся | Максимальная амплитуда встречается на опоре с дефектным подшипником | Замена подшипников качения |

| Некруглость места посадки подшипника, заклиненный подшипник качения | k Fot где k = 2; 3; 4 | Сильные радиальные биения с постоянной амплитудой | Овальная шейка создает биения ротора с частотой 2-F ротора | Доработка опорной шейки и вкладыша подшипника |

| Слишком большой зазор в подшипнике качения, ослабленное внутреннее кольцо | F0 | Величина амплитуды -постоянно меняющаяся с каждым пуском | | Замена подшипника качения, проверка допусков сопрягаемых деталей |

| Электрические или магнитные факторы | k Fot где k = 2; 2 | Постоянная, небольшая по величине | Возникают только при включенном сетевом напряжении | В большинстве случаев устраняется ремонтом или заменой ротора или статора |

Продолжение табл. 3.1

| Причина | Частота | Амплитуда | Примечание | Устранение |

| Гидравлические факторы Примечание. | Разные частоты в зависимости от числа рабочего колеса | Обычно нестабильная | Вибрация часто обусловлена работой насоса в зоне малых подач | Устранение возможно только путем изменения конструкции рабочего колеса или отвода |

| Примечание. F0 - основная гармоника; k - целое число (номер гармоники) | ||||

Таблица 3.2

Характерные причины вибрации оборудования и их роторов (валов) на подшипниках скольжения

| Причины колебаний валов | Временная характеристика максимального изменения вибрации | Зависимость от эксплуатационных факторов | Характерные частоты в спектре колебаний | Форма кинетической характеристики | Графическое изображение временной функции амплитуды колебаний | Устранение | ||||

| Постоянный дисбаланс | Постоянная | Зависимость от частоты вращения | Основная гармоника | Эллипс, круг, прямая | Синус | Балансировка | ||||

| Термический дисбаланс | Изменяется в течение пуска до установившегося температурного режима | Зависимость от мощности, температурного режима | Основная гармоника | Эллипс, круг, прямая | Синус | Замена ротора (вала) | ||||

| Дисбаланс вследствие коррозии, эрозии или загрязнения проточной части рабочего колеса | Медленно изменяется по мере наработки | Зависимость от частоты вращения | Основная гармоника | Эллипс, круг, прямая | Синус | Замена рабочего колеса насоса, заварка корро-зионно-эрозион-ных язв при ремонте, механическая очистка от загрязнений | ||||

| Дисбаланс вследствие излома частей лопаток рабочего колеса насоса или вентилятора электродвигателя | Резкое (внезапное) увеличение | Зависимость от частоты вращения | Основная гармоника | Эллипс, круг, прямая | Синус | Замена рабочего1 колеса насоса или вентилятора | ||||

| Самовозбуждающиеся колебания из-за неравномерного зазора в подшипнике или нестабильности смазки | Сильно меняющаяся | Зависимость от частоты вращения, мощности, температуры масла подшипника, величины зазора в подшипнике | Половина основной гармоники, собственная частота изгиба вала с учетом подшипника | Непостоянная, редко замкнутая кривая | Часто похоже на синус, с меняющейся во времени характеристикой | Изменение конструктивных параметров подшипниковых узлов и режимов смазки | ||||

| Вынужденные колебания из-за некачественного монтажа, заклинивания в подшипниках или муфте | Постоянная | Зависимость от частоты вращения и мощности | Основная и вторая гармоника | Часто замкнутая кривая различной формы (например октаэдр) | Непостоянное, как правило, периодически повторяемое | Ревизия подшипников, муфты, повторный тщательный монтаж | ||||

| Дефект зубчатых передач | Постоянная | Зависимость от частоты вращения и мощности | Частота вращения зубчатых колес, ведущего и ведомого валов передачи | Непостоянная, в большинстве случаев не замкнутая кривая | Периодически повторяющаяся кривая, не похожая на синус | Разборка, контроль зубчатых колес, тщательная сборка | ||||

| Электрические или магнитные силы в электродвигателях и генераторах | Постоянная или иногда с периодическими колебаниями | Как правило, зависимость от мощности | Основная и вторая гармоника | Часто эллипс | Синус или кривая, похожая на синус, иногда с амплитудной демодуляцией | Устранение ремонтом статора, ротора, обмоток электромашины | ||||

подшипника, неподвижна. Возникает масляный вихрь.

Вихревой смазки можно избежать изменением условий работы подшипника. А именно увеличением нагрузки, уменьшением зазора в подшипнике до номинального, увеличением вязкости масла, уменьшением температуры подшипника, увеличением расхода и давления масла.

Другим источником вибрации является неравномерная и неправильная смазка подшипника. Вибрация проявляется на частотах 1/2, 1/3 или 1/4 от основной гармоники. В неправильно смазанных подшипниках может возникнуть сухой контакт поверхностей вала и подшипника, появляется «скрип» в результате скачкообразного движения шипа вала по поверхности опоры.

Во время пуска насоса может возникнуть контакт металлических поверхностей шипа и вкладыша. С увеличением частоты вращения увеличивается поверхность, которая смазывается тонким слоем масла в месте контакта.

В условиях полной гидродинамической смазки вал свободно плавает на масляной пленке. Даже при обильной смазке возможен разрыв пленки при достаточно больших колебаниях шипа, вызванных овальностью или огранкой поверхности цапфы, неравномерным или большим зазором между элементами подшипника.

Уменьшение вязкости масла, связанное с повышением температуры, также может привести к разрыву пленки, поскольку уменьшается его демпфирующая способность. Демпфирование увеличивается при использовании масла более высокой вязкости, однако это приводит к увеличению сил трения.

Вибрации от некруглости шейки ротора проявляются в основном на частоте 2F0. В поперечном сечении всегда имеется отклонение реальной формы шейки ротора от окружности. В самом общем случае профиль поперечного сечения шейки ротора имеет произвольную форму.

Неисправности гидродинамического происхождения присущи только насосу. Поэтому их наличие можно определить в первую очередь. Эти неисправности характеризуются тем, что они вызывают повышенную вибрацию одновременно на обоих подшипниковых опорах насоса.

Вихреобразование на лопатках рабочего колеса, стенках отвода, турбулентные пульсации, кавитация в колесе и отводе вызывают образование сплошного спектра вибрации в области высоких частот (в основном с 800 Гц и выше). В то же время для срывной кавитации сопутствует вибрация в частотной полосе 20-500 Гц; для газовой кавитации - от 1000 Гц и выше, для паровой - от 2500 Гц и выше.

Если убедились, что такая вибрация отсутствует, то следует выяснить присутствие: гидродинамической неуравновешенности ротора, пульсации радиальных и осевых сил, неоднородности, потока на выходе из рабочего колеса и при обтекании языка отвода.

Для гидродинамической неуравновешенности характерна вибрация на оборотной составляющей F0 и более высоких гармониках, т.е. kF0. При этом амплитуды вибраций убывают по экспоненте с увеличением k (1, 2, 3,...).

Когда происходит пульсация радиальных и осевых сил, тогда вибрация содержит значительные по величине составляющие на оборотной и лопаточной частоте ZF0, где Z - число лопастей насоса. Кроме радиальной вибрации присутствует осевая вибрация. При неоднородности потока на выходе из рабочего колеса вибрация на лопаточной частоте, т.е. ZF0, как правило, преобладает над другими и над оборотной составляющей.

Четко представляя характерные признаки и измеренные частотные составляющие вибраций, можно определить, какая из неисправностей вызывает вибрацию насосного агрегата. Неисправности механических происхождений встречаются чаще других неисправностей и присущи как для электродвигателя, так и для насоса.

Как уже указывалось, неуравновешенность ротора (дисбаланс, разбаланс) вызывает вибрацию на оборотной составляющей F0, которая обычно существенно больше вибрации на других частотах. Неуравновешенности ротора насоса характерно то, что амплитуда и фаза оборотной составляющей вибрации на переднем подшипнике должна быть соответственно равна вибрации на заднем подшипнике, так как масса рабочего колеса находится примерно по середине между подшипниковыми узлами.

Для неуравновешенности ротора электродвигателя амплитуда и фаза вибрации на оборотной составляющей могут быть различными для каждой подшипниковой опоры. Это вызвано тем, что масса ротора электродвигателя распределена неравномерно по длине вала.

Термодинамическая неуравновешенность ротора электродвигателя вызывает изменение амплитуды и фазы оборотной составляющей вибрации в процессе нагрева электродвигателя при выходе его на стационарный тепловой режим. Таким образом, анализируя интенсивность вибрации при нагревании, можно установить наличие термодинамической неуравновешенности ротора.