Задачи генеза (от греческого «генезис» происхождение, возникновение, процесс образования). Задачи первого типа формально следует отнести к технической диагностике, а второго типа к

| Вид материала | Документы |

- Временные ряды, 100.85kb.

- «Конъюнктура рынка государственных ценных бумаг» Вар, 21.71kb.

- Лекция Возникновение экономических знаний. Исторический процесс развития экономической, 954.65kb.

- Справочник по оказанию скорой и неотложной помощи, 15675.55kb.

- Генезис и минеральные ассоциации золота и платиноидов Вместорождениях «черносланцевого», 746.3kb.

- Рекомендации по эпидемиологии, клинике, диагностике и профилактики заболеваний, вызванных, 94.56kb.

- Задачи урока : Проконтролировать знания учащихся по методам решения сложных логарифмических, 83.18kb.

- Методические рекомендации: Взадачах такого типа используются понятия: объем видеопамяти, 338.92kb.

- В. П. Алексеев возникновение человека и общества, 2425.89kb.

- Решение краевой задачи для уравнения состоит в определении значений функции y(X), удовлетворяющей, 28kb.

2.3. ИЗМЕРЕНИЕ КОЛЕБАНИЙ МАШИН

2.3.1. ОТНОСИТЕЛЬНЫЕ КОЛЕБАНИЯ ВАЛОВ

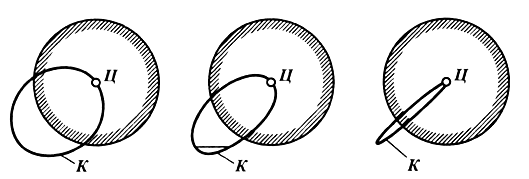

Ротор, имеющий дисбаланс, приводит к колебаниям вала. Центр вала движется во время вращения по траектории, именуемой кинетической траекторией вала (рис. 2.4).

В случае изотропного вала и изотропных подшипников кинетическая траектория, вызванная дисбалансом, составляет круг для каждого сечения ротора. Но обычно подшипники машин анизотропные, т.е. они имеют разную податливость в своих обоих главных направлениях жесткости. Поэтому их кинетическая траектория вала принимает характер эллипса, который в крайнем случае может приобрести форму прямой (см. рис. 2.4).

Величина, форма и положение кинетической траектории вала изменяется в зависимости от частоты вращения. Обычно кинетические траектории с наибольшим отклонением от оси вращения достигают максимума при критической частоте вращения вала.

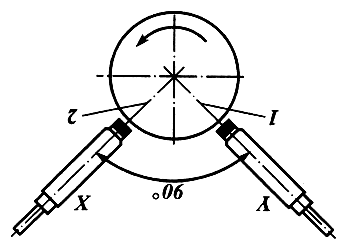

Кинетическая траектория вала содержит все информации о колебаниях вала ротора. Для получения кинетической траектории вала в одной радиальной плоскости ротора следует закрепить два датчика относительной вибрации в двух перпендикулярных к друг другу направлениях (рис. 2.5).

Каждый датчик принимает измеряемые в соответствующем направлении вибросмещения вала Si(t) и s2(t). Синфазное сложение мгновенных вибросмещений дает мгновенную кинетическую амплитуду вала в плоскости измерения:

(2.2)

(2.2)  | Рис. 2.4. Кинетическая траектория вала с изотропными (А) и анизотропными (В и С) подшипниками, вызванная дисбалансом: Ц – центр вала или центр вращения ротора; К – кинетическая траектория вала |

| Рис. 2.5. Схема установки датчиков относительной вибрации для регистрации кинетической траектории вала: 1, 2 – направления измерений вибрации |  |

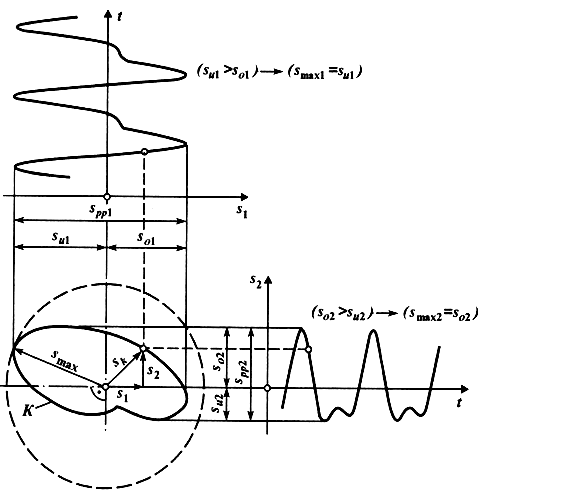

Рис.2.6. Пример кинетической траектории вала и соответствующие вибросмещения в двух,

находящихся под прямым углом, направления

Пример кинетической траектории вала и соответствующие вибросмещения в двух, находящихся под прямым углом направлениях, приведен на рис. 2.6. Движение содержит две гармоники - f и 2f; s1 s2 - мгновенные значения амплитуд колебаний s1(t) и s2(t) в направлении измерений 1 и 2; so1 so2 - наибольшие значения; sи1 sи2 - наименьшие значения; smax1 smax2 - максимальные значения; spp1 spp2 - размах колебаний; sk -мгновенная кинетическая амплитуда вала; smax - максимальное значение амплитуды вала, максимальная амплитуда; К - кинетическая траектория вала; t - время.

Из возможных величин измерения - вибросмещение, скорость и ускорение - для оценки колебаний вала принимается вибросмещение, измеряемое в микронах (мкм или т). Величину вибросмещения можно оценить максимальной амплитудой smax или наибольшим размахом колебаний sppm.

Измерение колебаний вала следует всегда проводить в зоне опоры. Максимальная амплитуда колебаний smax определяется как наибольшее значение кинетической амплитуды smax в плоскости измерения. Наибольший размах колебаний sррт определяется как наибольшее значение зарегистрированных в обоих направлениях измерения размаха колебаний.

Для измерения относительных колебаний вала используются бесконтактные датчики вибросмещения, работающие по принципу вихревых токов.

2.3.2. АБСОЛЮТНЫЕ КОЛЕБАНИЯ ОПОР

Колебания вала представляют непосредственную реакцию ротора на воздействующие на него переменные усилия. Через реагирующую как пружина пленку масла подшипника скольжения или через тело качения подшипника качения колебания вала передаются частично на опорную конструкцию, на раму и на фундамент. Эти колебания представляют косвенную реакцию на усилия ротора и называются как «колебания опоры».

Соотношение величин между колебаниями вала ротора и возникающими на поверхности машины колебаниями опор зависит от многих факторов влияния. Поэтому его заранее нельзя с уверенностью предопределить. Вообще же, как правило, на основании колебаний вала заключений по поводу колебаний опор, и наоборот, делать нельзя. При абсолютных колебаниях опор, рассматриваются колебания, возникающие на поверхности машины и, в особенности, при колебаниях вблизи опор или на самих опорах. Эти колебания чаще всего замеряются без особых трудностей в трех координатных направлениях на корпусах подшипниковых опор. Для машин горизонтального исполнения (магистральные и горизонтальные подпорные насосные агрегаты), вибрации замеряются в горизонтальном, вертикальном, осевом направлениях. Полученные в этих местах результаты измерения учитываются раздельно и контролируются. Из возможных величин измерения абсолютных колебаний опор принимается эффективное значение виброскорости eff (мм/с). Часто эта величина называется среднеквадратическим значением виброскорости.

Определяющим значением, характеризующим вибрационное состояние агрегата, является максимальная величина эффективного значения виброскорости (среднего квадратического значения виброскорости), измеренной на всех подшипниковых опорах насоса и электродвигателя во взаимно-перпендикулярных направлениях.

Эффективное значение виброскорости помимо выражения (2.1) можно определить следующим образом:

, (2.3)

, (2.3)где - виброскорость; smax - максимальное значение вибросмещения; - частота вращения; Т - длительность периода измерения.

При сложении отдельных частот колебаний принимаются во внимание лишь те части колебаний, частота которых заключается в пределах от 10 до 1000 Гц.

Наибольшее из замеренных в заданном направлении измерения эффективных значений частоты колебаний машины называется интенсивностью колебаний. Интенсивность колебаний это обширная и просто замеряемая характеристика, хорошо описывающая колебательное состояние машины.

Эксплуатация агрегата допускается при вибрации подшипниковых опор не хуже оценки «удовлетворительно» (см. табл. 2.1).

При вибрации, лежащей в области оценки «удовлетворительно», «необходимо улучшение», должны быть приняты меры по ее снижению.

После монтажа, технического обслуживания и ремонта агрегат должен сдаваться в эксплуатацию с оценкой «хорошо» при подачах насоса от 0,8 до 1,1 от номинальной. При подачах насоca ниже 0,8 и более 1,1 от номинальной сдача насосного агрегата в эксплуатацию допускается при уровне вибрации насоса до 7,1 мм/с.

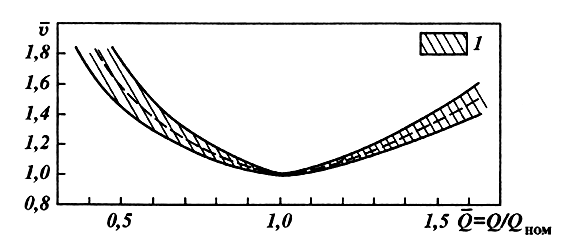

Рис. 2.7. Зависимость усредненной оценки относительного изменения интенсивности вибрации от относительной подачи (штриховая кривая):

1 - поле изменения относительной интенсивности вибрации нефтяных магистральных насосов в зависимости от типоразмера и применяемого сменного ротора

Среднее квадратическое значение виброскорости на элементах крепления насоса и электродвигателя к фундаменту не должно превышать 2 мм/с при подаче насоса от 0,8 до 1,1 от номинальной.

При подаче насоса ниже 0,8 и более 1,1 от номинальной среднее квадратическое значение виброскорости на элементах крепления насоса к фундаменту не должно превышать 2,8 мм/с.

Средние квадратические значения виброскорости для номинального режима работы насосного агрегата, равные 7,1 мм/с для электродвигателя и 11,2 для насоса, являются аварийным порогом вибрации соответственно электродвигателя и насоса.

При оценке интенсивности вибрации берут максимальное ее значение в любом из трех взаимно перпендикулярных направлениях. Эксплуатация насосных агрегатов происходит на различных режимах, поэтому рекомендуется производить оценку интенсивности вибрации на насосе в зависимости от подачи согласно рис. 2.7.

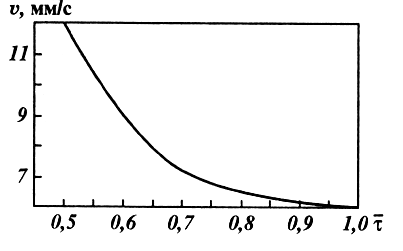

| Рис. 2.8. Зависимость рекомендуемых значений снижения ресурсов центробежных насосов от уровня вибрации |

Эксплуатация насоса при подачах ниже 0,8 и более 1,1 от номинальной с уровнями вибрации от 7,1 до 11,2 мм/с допускается ограниченно по времени до замены рабочего колеса насоса на сменное (в соответствии с требуемой подачей). Ориентировочные рекомендуемые значения снижения длительности межремонтного периода насосов при его эксплуатации на подачах менее 0,8 и более 1,1 от номинальной приведены на рис. 2.8.

2.3.3. ОБЩИЕ ТРЕБОВАНИЯ К ИЗМЕРЕНИЮ ВИБРАЦИИ

Вибрацию опор подшипников насосных агрегатов следует измерять и регистрировать контрольно-сигнальными средствами измерения, соответствующими требованиям ГОСТ 25865 [36], ГОСТ 17168 [32]. Вибрацию на элементах крепления агрегата к фундаменту следует измерять и регистрировать портативными средствами измерения, соответствующими требованиям ГОСТ 25865 и ГОСТ 25275 [35].

Исполнение средств измерения вибрации должно отвечать требованиям ГОСТ 12.2.020 [24], «Правил устройства электроустановок (ПУЭ)», соответствовать классу помещения, категории и группе перекачиваемых взрывоопасных сред по ГОСТ 12.1.011 [23].

Диапазон измерения среднего квадратического значения виброскорости средств измерения вибрации 0-30 ммс-1. Класс точности средств измерения вибрации должен быть не более 10 согласно ГОСТ 25865. Средства измерения вибрации должны иметь пломбы и свидетельства ведомственной поверки согласно ГОСТ 8.513-84* [22].

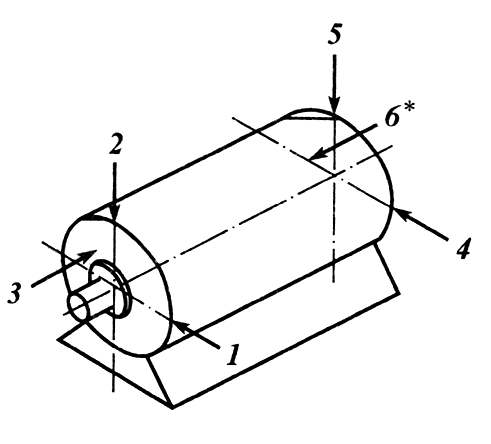

Вибрацию основных магистральных и горизонтальных подпорных насосных агрегатов измеряют и контролируют на всех подшипниковых опорах во взаимно перпендикулярных направлениях. Вертикальную составляющую вибрации измеряют на верхней части крышки подшипника над серединой длины его вкладыша. Горизонтально-поперечную и горизонтально-осевую составляющие вибрации измеряют на уровне оси вала агрегата против середины длины опорного вкладыша. Вибрацию вертикальных подпорных насосных агрегатов измеряют на корпусе опорно-упорного подшипникового узла насоса в вертикальном осевом и горизонтально-поперечном направлениях. Вибрацию всех элементов крепления агрегата к фундаменту измеряют и контролируют в вертикальном направлении.

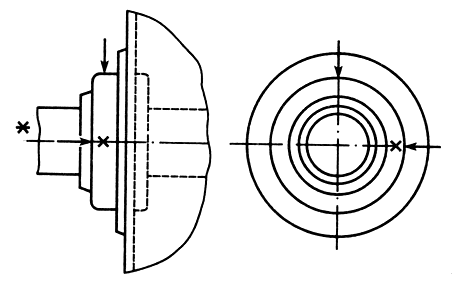

| Рис. 2.9. Расположение точек измерения вибрации для машин с высотой оси вращения 56-400 мм |

Вибропреобразователи контрольно-сигнальных средств измерения вибрации должны быть установлены на основании рекомендаций предприятия-изготовителя на подшипниковых опорах насосного агрегата для измерения вибрации в вертикальном направлении. Вибрацию подшипниковых опор электродвигателей следует измерять постоянно также и в горизонтально-поперечном и осевом направлениях, как при испытаниях согласно ГОСТ 20815 [33] (рис. 2.9, 2.10, 2.11). Измерения вибрации в точках, обозначенных знаком*, проводят в случае доступности при соблюдении требований безопасности. Вибрацию подшипниковых опор агрегата в направлениях, не контролируемых контрольно-сигнальными средствами измерения, следует измерять портативными средствами измерения.

Жесткость крепления вибропреобразователя к объекту должна быть такой, чтобы основная частота собственных колебаний крепления была существенно выше (в 2-3 раза) максимальной частоты колебаний, подлежащих измерению.

Вибропреобразователи контрольно-сигнальных средств измерения следует крепить механическим способом (с помощью шпилек, винтов и т.д.). При измерении вертикальной составляющей вибрации вибропреобразователь крепится к площадке

верхней крышки подшипников, горизонтальной - к специальным площадкам, жестко связанным с корпусом опоры в непосредственной близости к горизонтальному разъему корпуса подшипника.

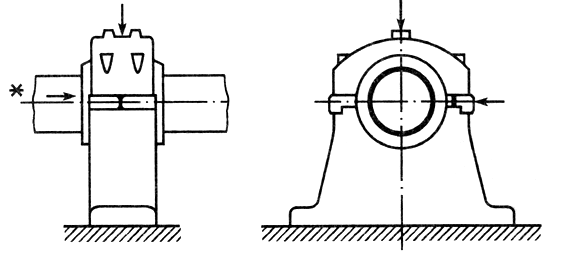

| Рис. 2.10. Расположение точек измерения вибрации для машин с высотой оси вращения более 400 мм (применимо для обеих сторон машины) |

Рис. 2. 11. Расположение точек измерения вибрации для машин с высотой оси вращения более 400 мм со стояковыми подшипниками (применимо для обеих сторон машины)

Вибропреобразователи портативных средств измерения следует крепить с помощью шпильки, клея, специального магнита. Допускается применение виброщупа. При использовании виброщупа необходимо обеспечить достаточную силу прижатия (не менее 50 Н) вибропреобразователя к месту измерения.

В процессе эксплуатации необходимо периодически контролировать работоспособность контрольно-сигнальных средств измерения вибрации.

Контроль проводится при появлении сомнений в показаниях аппаратуры, но не реже одного раза в месяц.

Периодический контроль работоспособности контрольно-сигнальных средств измерения вибрации проводится методом сличения с контрольными средствами измерения, соответствующими требованиям ГОСТ 25865 и ГОСТ 25275.

Допустимая величина расхождения в показаниях контрольно-сигнальных и контрольных средств измерения определяется суммой систематических погрешностей обоих применяемых средств измерений.

При величине расхождения в показаниях, превышающей сумму систематических погрешностей применяемых средств измерений, контрольно-сигнальное средство измерения должно быть подвергнуто внеочередной поверке согласно ГОСТ 8.513 [22] или ремонту.

3_____________

ОПРЕДЕЛЕНИЕ НЕИСПРАВНОСТЕЙ НАСОСНЫХ

АГРЕГАТОВ МЕТОДОМ ВИБРОДИАГНОСТИКИ

3.1. ОБЩИЕ ПОЛОЖЕНИЯ

Когда интенсивность вибрации НА приближается к предельно допустимым значениям, необходимо выяснить причины такого явления.

Однозначно универсального «рецепта» по определению неисправностей выдать невозможно из-за большого числа факторов, влияющих на вибрационное состояние насосного агрегата и порой одинакового уровня вибрации при развитии различных дефектов. Поэтому иногда предлагается наиболее простой и доступный подход при постановке диагноза - метод исключения («отбрасывания»). При применении этого метода исключаются из рассмотрения те неисправности, которые не проявляются при анализе вибросостояния машины. Для этого необходимо сгруппировать неисправности (дефекты) таким образом, чтобы можно было при достаточном объеме измерений однозначно исключить их из рассмотрения. Условно можно сгруппировать все неисправности по трем направлениям:

- неисправности, связанные с нарушением жесткости крепления машины и ее узлов;

- дефекты электромагнитного происхождения;

- неисправности механического и гидродинамического происхождения.

Разбиение на три большие группы неисправностей (рис. 3.1) позволяет упростить постановку диагноза, но увеличивает время его постановки.

Нарушения жесткости крепления, выделенные в первую группу неисправностей, если они присутствуют, вызывают изменение диагностических признаков у всех других дефектов и приводят к ложной постановке диагноза. С другой стороны, их легко обнаружить - при

Рис. 3.1. Этапы диагностирования насосного агрегата

проведении контурного обследования интенсивности вибрации объекта.

Многим дефектам электромагнитного происхождения характерна закономерность - уменьшение вибрации при «снятии» электрического питания с электродвигателя. Таким образом, измеряя вибрацию на выбеге электродвигателя, такие дефекты часто можно обнаружить, а используя, наряду с этим, частотный анализ, достоверность определения неисправности увеличивается.

Если не обнаружены дефекты первых двух групп, то причины повышенной вибрации вызваны наличием неисправностей механического или гидродинамического происхождения. Возможны варианты, когда присутствуют несколько неисправностей. В таком случае рекомендуется вначале определить и устранить причины электромагнитного происхождения.

Прежде чем сделать окончательный диагноз, необходимо проверить крепление машины к фундаменту и если обнаружены дефекты, то их необходимо устранить до виброобследования объекта. После этого необходимо приступить к выяснению причин механического и гидродинамического происхождения.

Так как многие неисправности имеют сходные признаки измерения вибрации, то рассмотрим характерные неисправности для каждой из указанных групп в отдельности.

3.2. ОСНОВНЫЕ ПРИЗНАКИ НЕИСПРАВНОСТЕЙ КРЕПЛЕНИЯ

АГРЕГАТА НА ФУНДАМЕНТЕ

Основными дефектами установки насоса или электродвигателя на фундаменте или раме являются неплотные прилегания лап или стояков оборудования к раме или фундаменту, ослабление крепления, коробление рамы, трещины в фундаменте, разрыв анкерных болтов. Эти факторы увеличивают вибрацию объекта из-за уменьшения жесткости установки, а также уменьшения общих масс, колеблющихся вместе с объектом.

При достаточной жесткости системы «машина - рама - фундамент» вибрация крышки подшипника в 5-7 раз превышает вибрацию рамы рядом с анкерными болтами. Если жесткость системы по каким-либо причинам нарушена, то это соотношение уменьшается. Кроме того, происходит скачкообразное изменение вибрации в месте нарушения жесткости. Например, если вибрация на лапе подшипниковой опоры составляет порядка 7 мм/с, а на раме рядом с лапой порядка 3 мм/с и меньше, то можно говорить о плохом креплении лапы к раме. Таким образом, если происходит резкое изменение вибрации в 2 раза и более в локальной точке системы, то можно считать, что это связано с плохой жесткостью крепления.

Плохая жесткость крепления рамы к фундаменту из-за некачественной подливки бетона или его разрушения в процессе эксплуатации, коробления рамы или фундаментной плиты, «отставания» анкерного болта от фундамента или его разрыв легко обнаруживаются при снятии контурной характеристики. Например, если вибрация на раме рядом с анкерным болтом составляет порядка 4 мм/с и на анкерном болту вибрация тоже порядка 4 мм/с, а на бетоне фундамента около 0,5-0,8 мм/с и меньше, то можно предположить, что анкерный болт плохо залит в бетоне фундамента.

При плохом контакте стойки подшипниковой опоры с рамой вблизи от центра возрастают вертикальные вибрации, поскольку вместо нормальной деформации стойки от сжимающих сил возникают напряжения изгиба. Если имеются неплотности прилегания не в середине, а по краям подшипникового стояка, то в этом случае ослабляется жесткость установки в горизонтальном направлении и соответственно возрастают горизонтальные вибрации. Если установлено, что жесткость крепления насосного агрегата не нарушена, можно приступить к дальнейшему анализу причин вибрации.

3.3. НЕИСПРАВНОСТИ ЭЛЕКТРОМАГНИТНОГО ПРОИСХОЖДЕНИЯ

Для неисправностей электромагнитного происхождения характерно то, что уровень вибрации электродвигателя более резко падает при отключении электродвигателя от сети. Для более достоверной оценки неисправности рекомендуется осуществить анализ вибрации без соединения двигателя с насосом.

Для обнаружения причин вибрации электромагнитного происхождения необходимо тщательно контролировать геометрические и электрические параметры электродвигателей при их ремонте. Так, расстояния между полюсами ротора и статора, называемые воздушными зазорами, а также соотношения между ними, определяют силу магнитного потока. Последний создает радиальные электромагнитные силы притяжения. При неравномерности зазоров равнодействующая электромагнитных сил, приложенных к ротору или статору, имеет постоянную составляющую, направленную в сторону меньших зазоров и создающую силу одностороннего притягивания между ротором и статором. Помимо этого из-за изменения магнитной проводимости при вращении ротора в равнодействующей электромагнитных сил имеется составляющая, которая периодически изменяется с двойной частотой сети. Это вызывает виброперемещение статора и ротора со стороны на сторону с двойной частотой сети.

При неравномерности зазоров равнодействующая электромагнитных сил вращается вместе с ротором и может вызвать в радиальном направлении периодические виброперемещения ротора и статора с частотой вращения.

Короткое замыкание обмотки возбуждения синхронного двигателя приводит к периодическому изменению магнитной индукции по окружности воздушного зазора. Возникающие при этом силы приводят к равнодействующей, вращающейся вместе с ротором и вызывающей периодические колебания ротора или статора с частотой вращения в радиальном направлении.

Виброперемещение при витковом замыкании зависит от числа замкнутых витков и податливости ротора или статора.

При вращении ротора магнитная проводимость по оси каждого полюса периодически изменяется из-за наличия пазов для обмотки. Частота изменения магнитной проводимости полюса из-за зубцов и соответственно вибрации машины

, (3.1)

, (3.1) где Z - число пазов; fp - частота вращения ротора.

Амплитуда вибрации от электромагнитных сил, как правило, по величине небольшая. При совпадении частот колебаний электродвигателя от таких сил с частотами колебаний от других источников может возникнуть резонанс, способствующий разрушению наиболее слабых элементов машины.

Эллипсность шеек ротора и двойная его жесткость вызывают вибрацию с двойной частотой вращения, которая может суммироваться с колебаниями электромагнитного происхождения.

Низкочастотные составляющие вибрации электродвигателей (меньше основной гармоники) не обусловлены причинами электромагнитного характера и, как правило, объясняются неустойчивым вращением вала на масляной пленке.

При анализе вибрации электромагнитного характера должны контролироваться электрические параметры работы машины (напряжение, ток, мощность и пр.), показатели нагрева, состояние фундамента и надежность крепления к нему, соединение электродвигателя с насосом и другие факторы.

Если неисправности электромагнитного происхождения не обнаружены, то причины повышенной вибрации могут быть вызваны механическими дефектами или нарушением гидромеханических процессов в насосе.