Десятые академические чтения раасн, 2006 г

| Вид материала | Документы |

- Десятые академические чтения раасн, 2006, 1092.49kb.

- Десятые академические чтения раасн, 2006, 1519.63kb.

- Концепция устойчивого развития в стратегии градостроительства франции 05. 23. 22 Градостроительство,, 332.07kb.

- Резолюция районной детской экологической конференции Десятые Басарукинские чтения, 39.32kb.

- План организационно-педагогической деятельности с детьми, имеющими ярко-выраженные, 77.33kb.

- Новосибирский государственный педагогический университет, 43.06kb.

- Академические программы и экзаменационные курсы в австралии международные центры Embassy, 146.35kb.

- Экология человек общество, 371.15kb.

- Министерство образования и науки российской федерации московский государственный областной, 2810.15kb.

- Рассказывайте детям о ценности чтения. Показывайте связь чтения с их успехами в учебе, 97.26kb.

СПИСОК литературЫ

1. Жаростойкие бетоны на основе композиций из природных и техногенных стекол / Ю.П. Горлов, А.П. Меркин, М.И. Зейфман, Б.Д. Тотурбиев. –М.: Стройиздат, 1986. –С. 144.

2. Тотурбиев Б.Д. Строительные материалы на основе силикат-натриевых композиций. –М.: Стройиздат, 1988. –С. 208.

3. Григорьев П.И., Матвеев М.А. Растворимое стекло. – М.: Наука, Стройиздат, 1956. –С. 356.

Удк 691:53/54

Плеханова Т.А., канд. техн. наук, доцент, Лопаткин И.Г., аспирант,

Яковлев Г.И., д-р техн. наук, профессор

Ижевский государственный технический университет

Керене Я., д-р-инженер, профессор

Вильнюсский технический университет им. Гедиминаса

МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ, МОДИФИЦИРОВАННОЕ

СУЛЬФАТНЫМИ ДОБАВКАМИ

Разработка эффективных материалов на основе каустического магнезита невозможна без улучшения водостойкости и снижения усадочных деформаций изделий на их основе. Известно [1-3], что улучшение свойств магнезиальных вяжущих возможно за счет использования модифицирующих добавок различного происхождения. При этом интерес представляют добавки, имеющие в своем составе сульфатный анион, приводящий к формированию аморфной структуры магнезиального вяжущего [4].

В качестве сульфатсодержащего модифицирующего компонента, используемого для получения аморфной структуры, вводились природный ангидрит Горозубовского месторождения и фторангидрит предприятия ОАО «Галоген» техногенного происхождения, способные нейтрализовать усадочные явления магнезиального вяжущего и одновременно имеющие собственные вяжущие свойства. Для обеспечения оптимальной организации структуры связующей матрицы применялся дисперсный сульфатсодержащий отход гальванического производства карфосидерит Fe3(SO4)2(OH)5·H2O (железистый кек) [5]. Фторангидрит и карфосидерит являются техногенными материалами, имеющими низкую стоимость, что способствует повышению эффективности использования модифицированных магнезиальных композиций. Для улучшения технологических свойств, повышения плотности структуры и прочности магнезиальных композиций использовалась пластифицирующая добавка С-3.

Р

ис. 1. Зависимость прочности на сжатие магнезиального вяжущего, модифицированного ангидритом в возрасте 7 суток

Использование в качестве модифицирующей добавки фторангидрита предприятия ОАО «Галоген» позволило повысить предел прочности на сжатие в возрасте 7 суток до 25,2 МПа, при добавлении молотой ангидритовой породы Горозубовского месторождения до 21 МПа. Прирост предела прочности на сжатие при оптимальном соотношении основных компонентов для образцов, изготовленных с использованием техногенного ангидрита, составил 31 % в сравнении с образцами, изготовленными без введения ангидрита.

Использование карфосидерита, как структурирующей добавки, привело к существенному повышению прочности композиций. Результаты испытаний образцов в возрасте 7 суток представлены на рис. 2.

Как видно из рис. 2 оптимальные прочностные характеристики для модифицированного магнезиального вяжущего достигнуты при введении 1 % добавки карфосидерита от массы вяжущего. Прирост предела прочности по сравнению с образцами без введения карфосидерита составил 92 % и 79,4 % соответственно для композиций полученных с использованием фторангидрита и природного ангидрита. Основные физико-технические характеристики модифицированного магнезиального вяжущего приведены в табл. 1.

Рис. 2. Зависимость прочности на сжатие магнезиальных композиций в возрасте 7 суток, модифицированных фторангидритом и карфосидеритом

Таблица 1

Показатели физико-технических характеристик исходного и модифицированных магнезиальных вяжущих

| Вид магнезиального вяжущего | Сравнительные физико-технические характеристики | ||||

| сроки схваты-вания (начало/ конец), мин | нормальная густота, % | прочность на сжатие, МПа | Кразм | усадочные деформации, мм/м | |

| Существующий аналог (каустический магнезит марки ПМК -75) | 35/65 | 43,3 | 18 | 0,71 | 1,629 |

| Магнезиальное вяжущее, модифици-рованное ангидритом | 27/45 | 41,6 | 25,2 | 0,76 | 0,882 |

| Магнезиальное вяжущее, модифициро-ванное комплексной добавкой (20 % ангидрита, 1 % карфосидерита) | 39/60 | 42,1 | 51,4 | 0,92 | 0,411 |

Для дальнейших исследований использовался состав с введением фторангидрита и карфосидерита в возрасте 9 месяцев для выявления изменений в процессе эксплуатации магнезиального вяжущего.

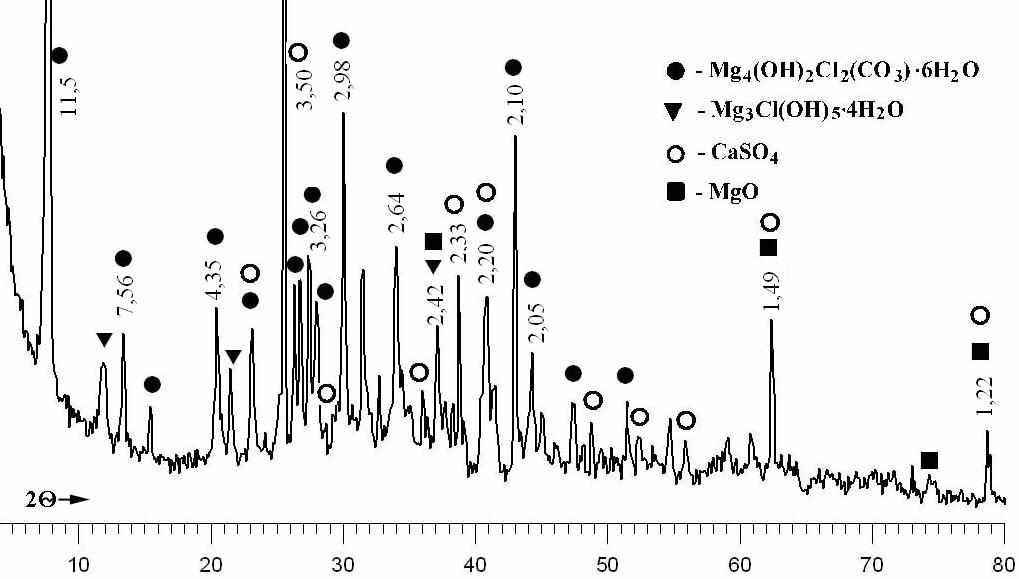

На рентгеновском спектре модифицированного магнезиального вяжущего в возрасте 9 месяцев отмечается снижение интенсивности отражений оксихлоридов магния Mg3Cl(OH)5·4H2O (d = 7,56 Å) в 4,5 раза и существенное возрастание интенсивности карбонизированных оксихлоридов магния Mg4Cl2(OH)2(CO3)·6H2O (d = 11,5 Å) (рис. 3). Отражения, соответствующие оксиду магния Mg(OH2) (d = 4,77; 2,37 Å) практически отсутствуют [6].

Таким образом, введение структурирующей добавки ускоряет процесс карбонизации минеральной матрицы с изменением минералогического состава. Карбонизированные новообразования являются более прочными и устойчивыми соединениями, что ведет к улучшению физико-механических свойств магнезиальных композиций [7].

Рис. 3. Рентгенограмма затвердевшего магнезиального вяжущего в возрасте 9 месяцев, модифицированного комплексной добавкой

Исследование микроструктуры магнезиального вяжущего под растровым электронным микроскопом показало, что при твердении магнезиального вяжущего, затворяемого раствором хлорида магния, формируется структура с кристаллогидратными новообразованиями, имеющими рыхлую волокнистую структуру (рис. 4а). Введение 20 % фторангидрита позволяет перевести структуру магнезиальной матрицы из кристаллогидратной в аморфную и приводит к дополнительному уплотнению структуры магнезиального вяжущего за счет гидратации ангидрита с образованием кристаллов двуводного гипса (рис. 4б). Ультрадисперсная добавка карфосидерит в количестве 1 % способствует структуризации аморфной структуры с формированием ориентационно-структурированной оболочки [8] в межфазных слоях магнезиального вяжущего со свойствами и структурой близкими ультрадисперсной добавке (рис. 4в).

а

) б) в)

Рис. 4. Микроструктура магнезиального вяжущего: (а) - без модифицирующей добавки (х8000), (б) – формирование уплотняющих новообразований на основе CaSO4·2H2O при введении модифицирующей добавки (х7000), (в) - структуризация магнезиальной матрицы карфосидеритом (х2500)

Анализ влияния модифицирующих добавок на процессы структурообразования и физико-технические характеристики магнезиального вяжущего позволил сделать следующие выводы.

1. При твердении магнезиального вяжущего, затворяемого растворами магнезиальных солей формируется структура с кристаллогидратными новообразованиями, имеющими рыхлую волокнистую структуру, которая предопределяет при высоких механических показателях низкую водостойкость и повышенную деформативность магнезиальных вяжущих.

2. Введение фторангидрита позволяет перевести структуру магнезиальной матрицы из кристаллогидратной в аморфную. Аморфные новообразования повышают плотность магнезиальной матрицы, улучшая механические характеристики композиций за счет изменения структуры композиций. Дополнительно использование фторангидрита приводит к дополнительному уплотнению структуры магнезиального вяжущего за счет гидратации ангидрита с образованием кристаллов двуводного гипса.

3. Стабилизация аморфной структуры во времени достигалась введением ультрадисперсной добавки в виде карфосидерита, которая способствовала формированию ориентационно-структурированной оболочки в межфазных слоях магнезиального вяжущего со свойствами и структурой близкими ультрадисперсной добавке.

4. Применение комплексной модифицирующей добавки приводит к ускорению процессов карбонизации аморфной матрицы с образованием карбонизированных оксихлоридов магния, более устойчивых к факторам окружающей среды. При этом отмечается существенное снижение содержания в модифицированной магнезиальной матрице метастабильного гидроксида магния.

5. При использовании комплексной добавки достигается повышение прочности модифицированного магнезиального вяжущего до 92 %, увеличение коэффициента размягчения составляет 0,92.

СПИСОК литературЫ

- Сватовская Л.Б., Сычев М.М. Активированное твердение цементов. – Л.: Стройиздат, 1983. – 161 с.

- Вайвад А.Я. Магнезиальные вяжущие вещества. – Рига, 1971. – 315 с.

- Jakowlew G.I. Gepresste Holzmagnesiaerzeugnisse als abfallprodukte der Holzbearrbeitung // Bauzeitung. – № 9, 1999. – S. 38 – 40.

- Каминскас А.Ю. Технология строительных материалов на магнезиальном сырье. Вильнюс: Мокслас, 1987. - 341 с.

- Плеханова Т.А. Магнезиальные композиционные материалы, модифицированные сульфатными добавками. Автореферат диссертации на соискание ученой степени кандидата технических наук. - Казань, 2005. - 22 с.

- Горшков В.С., Савельев В.Г., Абакумов А.В. Вяжущие, керамика и стеклокристаллические материалы: Структура и свойства: Справочное пособие. - М.: Стройиздат, 1994. - 576 с.

- Jakowlew G.I., Keriene J., Krutikow W.A., Plechanowa T.A., Kodolov W.I., Makarova L.G. Grenzflächenuntersuchungen in Holzmagnesia-erzeugnissen // In 15. Internationale Baustofftagung “Ibausil”. Tagungsbericht-Band 1. Weimar, 2003. – S. 1-0865 - 1-0873.

- Яковлев Г.И. Структурная организация межфазных слоев при создании кристаллогидратных композиционных материалов. Автореферат диссертации на соискание ученой степени доктора технических наук. - Пермь, 2004. - 35 с.

УДК 691:620.1

Поляков А.В., канд.техн.наук, доцент

Саратовский государственный технический университет

Сеньков А.Н., инженер

Пермский государственный технический университет

СМЕШАННОЕ ВЯЖУЩЕЕ ГИПС-МЕДЬФОСФАТНЫЙ ЦЕМЕНТ

Количество фосфатных примесей может достигать 6 … 9 % от массы фосфогипса. Это позволяет предположить возможность создания на основе вяжущего из фосфогипса смешанных систем твердения путем химической активации примесей.

Получение фосфатных цементов (клеев-связок) основано на способности к отвердеванию и адгезии продуктов взаимодействия фосфорной кислоты или ее солей с различными оксидами и гидрооксидами металлов постоянной и переменной валентности, а также с самими металлами.

В связи с многообразием проявления вяжущих свойств в фосфатных системах процессы отверждения фосфатных цементов целесообразно рассмотреть более подробно. Отмечено, что оксиды содержащие катионы с высоким значением ионного потенциала (SiO2, TiO2, ZrO2, Al2O3, MnO2 и др.) образуют фосфатные цементы только при нагревании. Например, алюмофосфатные связки получают следующим образом: молотый гидрооксид алюминия смешивают с фосфорной кислотой и нагревают до 60 … 80оС около одного часа. В зависимости от степени нейтрализации получаются различные виды алюмофосфатов. Алюмофосфатные связки с нейтрализацией монее 30 % - прозрачные, вязкие, липкие растворы; связки с нейтрализацией 30 … 70 % - молочно-белын вязкие, клейкие суспензии. Высушенные при нагревании эти продукты представляют собой твердые вещества белого цвета, содержащие по данные рентгенофазового анализа, алюмофосфорную кислоту (AlH3(PO4)2.3 H2O). Для придания необходимой прочности и водостойкости алюмофосфатные связки необходимо нагревать до температуры 300оС, что для композиций на основе гипсового камня неприемлемо.

Окислы, содержащие катионы с более низким значением ионного потенциала (Y2O3, Fe2O3, FeO, NiO, CuO и др.) взаимодействуют с фосфорной кислотой в нормальных условиях до полного затвердевания. При дальнейшем понижении значений ионного потенциала катиона образуются быстросхватывающиеся цементы (La2O3, ZnO, CdO и др.) и в ряде случаев чрезмерно интенсивные реакции препятствуют получению эффекта твердения (BaO, SrO). Изучение совместимости различных фосфатных систем твердения с гипсовым вяжущим показало, что наиболее приемлемыми характеристиками обладает связка на основе фосфата меди. Так сроки схватывания медьфосфатного цемента при температуре 20оС составляют 30 мин, конечным продуктом твердения является практически водонерастворимый Cu3(PO4)2. Поэтому медьфосфатные цементы обнаруживают высокую водостойкость после выдержки в воде в течение 28 суток. Следует отметить, что процессы твердения протекают независимо от величины влажности образца.

Предполагалось, что при применении добавки должны пройти следующие реакции:

Ca3(PO4)2 + 3 H2SO4 + 3 CaSO4 + 2 H3PO4

2 H3PO4 + 3 CuO = Cu3(PO4)2 .

Введение добавки осуществлялось по раздельной технологии. Соотношение серная кислота/оксид меди выдерживалось в соответствии с данными таблицы1.

Таблица 1

Состав добавки, в % от массы вяжущего

| № композиции | 1 | 2 | 3 | 4 |

| Количество H2SO4 | 3,00 | 4,00 | 5,00 | 6,00 |

| Количество СuO | 2,21 | 2,96 | 3,70 | 4,46 |

Установлено, что применяемая добавка сокращает сроки схватывания в 2,0… 2,5 раза и обладает порогом эффективности: начиная с 7 % серной кислоты дальнейшее увеличение количества ускорителя на сроках твердения практически не сказывается. Исследование физико-механических характеристик гипсового камня показывает, что наибольший прирост прочности обеспечивается при введении 5 % серной кислоты и 3,7 % оксида меди.

Таблица 2

Физико-механические характеристики композитов

| № композиции | образец | 1 | 2 | 3 | 4 |

| Плотность, г/см3 | 1,23 | 1,24 | 1,27 | 1,28 | 1,27 |

| Rизг | 4,20 | 4,36 | 4,56 | 4,51 | 4,21 |

| Rсж | 6,34 | 7,75 | 9,50 | 8,25 | 7,17 |

| Rв | 0,42 | 0,48 | 0,51 | 0,52 | 0,49 |

| pH | 6,50 | 5,81 | 5,75 | 5,48 | 5,31 |

Установлено, что применение комплексной добавки приводит к росту водостойкости гипсового камня и снижению рН водной вытяжки. Рост прочностных характеристик и водостойкости композиций объясняется образованием фосфатного цемента, чьи водонерастворимые элементы кольматируют поры гипсового камня, препятствуя растворению кристаллизационных контактов.

Исследования методом РСА показали, что наряду с основной фазой гипсового камня (d = 3,088; 4,322; 7,729) наблюдается присутствие фосфата меди (II) (d = 2,123;2,182;2,340), а также пятиводного сульфата меди (d = 2,406; 3,718; 4,734) и безводного сульфата меди (d = 1,779; 3,558; 4,185).

Введение добавок на основе сульфатов магния и железа снижает показатели рН водной вытяжки модифицированного гипсового камня. При этом обнаруживается корреляция с данными по изменению прочностных характеристик. Наиболее вероятным объяснением является то, что серная кислота не полностью реагирует с пассивирующими примесями. Косвенным подтверждением этого может служить тот факт, что показатель рН гипсового камня, модифицированного добавкой серная кислота-окись меди (II) изменяются в меньшей степени при большем содержании добавки. Не прореагировавшая с примесями серная кислота взаимодействует с оксидом меди с образованием сульфата меди. ДТА показывает, что дегидратация гипсового камня с указанным модификатором происходит при более высоких температурах, чем дегидратация гипсового камня с добавками сульфат металла-серная кислота.

УДК 678

Попельнюк И.В., аспирант, Огрель Л.Ю., канд.хим.наук, доцент,

Шевцова Р.Г., канд.техн.наук, доцент

Белгородский государственный технологический университет им. В.Г. Шухова

К ВОПРОСУ РАЗРАБОТКИ КОМПОЗИТОВ НА ОСНОВЕ ЭПОКСИДНЫХ ОЛИГОМЕРОВ

ДЛЯ РЕМОНТА ТРУБОПРОВОДОВ БЕСТРАНШЕЙНЫМ МЕТОДОМ

Магистральные трубопроводы являются одним из важнейших компонентов жизнеобеспечения предприятий и мест обитания человека. В разработанной по поручению Президента России Федеральной целевой программе «Жилище» (подпрограмма «Реформирование и модернизация жилищно-коммунального комплекса Российской Федерации») подчёркивается, что кризис коммунального хозяйства вызван состоянием инженерных сетей, изношенность которых является главным источником угроз для социального и экономического развития страны.

Россия находится на втором месте в мире по протяжённости подземных трубопроводов. За год в России потребляется около 24 млн. т стальных труб. Это в 2 раза больше, чем в США (7 млн. т), Японии (4 млн. т) и ФРГ (2млн т) суммарно. Однако «срок жизни» трубы всего 8-12 лет. Низкий срок эксплуатации объясняется интенсивной коррозией металла, а также тем, что стальные трубы зарастают изнутри в результате жизнедеятельности железосодержащих бактерий.

Размножаясь, микроорганизмы в конце концов полностью разрушают трубу одновременно с процессами коррозии, и тогда её необходимо менять: при этом роется траншея и вместо старой закладывается точно такая же новая быстро ржавеющая труба, но через несколько лет вся история повторяется [1].

Бестраншейные технологии позволяют в среднем на 30-50% снизить капитальные затраты в сравнении с традиционными раскопочными технологиями и не требуют многих и часто дорогостоящих согласований на проведение ремонтных работ, связанных с рытьём траншей и возможным нарушением асфальтовых покрытий, мостовых, исторических центров городов, монтажа новых трубопроводов. Применение таких технологий в среднем на 25-40% сокращает потребление электроэнергии насосно-силовым оборудованием, а за счёт использования полимеров и других инертных материалов стабилизирует пропускную способность трубопроводов[2].

Предлагаемая технология бестраншейного ремонта и реставрации трубопроводов основана на очистке изношенных труб от отложений и нанесении внутренних покрытий, то есть старый трубопровод является опалубкой для новой трубы [3-5].

Конструкция специального очистного лепесткового пневматического снаряда позволяет производить очистку трубопровода от механических отложений и осадков, проходить через изгибы с радиусом кривизны до 1,5 диаметра сечения трубы, при этом магистральные задвижки не являются помехой для очистки.

Восстановление внутренней полости трубопроводов после очистки производится пневматическим методом с использованием специально разработанных эластичных снарядов (лепестковых "торпед") для нанесения покрытий на внутреннюю поверхность трубопроводов. Практически, старый трубопровод под землёй является опалубкой для устройства трубы в трубе, при этом диаметр существующей трубы должен изменяться не значительно (на толщину покрытия). Телеинспекция робототехникой позволяет поэтапно контролировать состояние трубопровода до и после ремонта, качество выполненных работ. Автоматическое робототехническое устройство способно проходить углы и повороты до 90 градусов и сужения до 60% от первоначального проходного сечения.

Существующие на сегодняшний день покрытия для реализации этого уникального метода представляют собой композиции на основе тампонажных цементов и не удовлетворяют технологическим и эксплуатационным требованиям по многим показателям.

Таким образом, в настоящее время остро возникла необходимость разработки улучшенных композиций и составов, удовлетворяющих требованиям указанного выше метода бестраншейного восстановления трубопроводов. Это достаточно сложная задача, поскольку ремонтные составы, а их должно быть, по-нашему мнению, несколько (для каждого вида транспортируемых жидкостей или газов – индивидуальные), должны одновременно удовлетворять множеству различных требований, главные из которых следующие.

Растворные массы должны быть холодного отверждения, быстротвердеющими, т.е. не более чем в течение 3–5 часов должны твердеть и в течение суток набирать необходимую прочность.

Ремонтные составы должны иметь заданную вязкость, чтобы обеспечить равномерное нанесение с помощью пневматических лепестковых снарядов и быть гомогенными по составу.

Составы должны обладать высокой адгезией к влажной металлической поверхности труб, содержащей остатки ржавчины и отложения.

Материал должен обладать необходимой прочностью в зависимости от рабочего давления трубопровода, при этом толщина стенок внутреннего покрытия должна быть минимальной (от 5 до 10 мм).

Ремонтный материал, предназначенный для питьевого водоснабжения, должен удовлетворять соответствующим гигиеническим требованиям и иметь гигиенический сертификат.

Материал, предназначенный для восстановления теплотрасс и горячего водоснабжения, должен быть работоспособным при температурах до 180С.

Композиты должны обладать высокой коррозионной стойкостью в различных химически и биологически агрессивных средах, быть устойчивы к истиранию.

Композиты должны быть технологичными, т.е. оборудование для их приготовления и нанесения должно легко отмываться после использования и не подвергаться коррозии.

Композиционные составы должны удовлетворять экономическим требованиям по себестоимости и стоимости приведенных затрат на их использование.

Очевидно, что выполнить одновременно все эти требования практически не представляется возможным. По-видимому, в каждом конкретном случае необходимо будет искать те или иные компромиссные решения.

Следует отметить, что ни отечественных, ни зарубежных аналогов подобных ремонтных композиций нам не удалось обнаружить.

При решении поставленной проблемы поиска полимерных композитов, удовлетворяющих большей частью перечисленных свойств, выбирая из довольно широкого ассортимента эпоксидных олигомеров, было решено использовать эпоксидиановую смолу ЭД-22, так как она обладает хорошей адгезией к металлу, высокими прочностными характеристиками, водостойкостью, а модификация кремнийорганическими добавками позволяет управлять многими характеристиками и процессом отверждения.

В качестве отвердителя использовали аминный продукт («Полион-П», г. Москва), содержащий также полиуретановый загуститель и уксусный катализатор для увеличения адгезии к металлу.

Но указанный ремонтный композит обладает рядом недостатков, главные из них – высокая степень усадки и значительные внутренние напряжения, которые возникают в процессе полимеризационной "сшивки" высокоактивных олигомеров, сопровождающейся заметным экзотермическим эффектом. В результате возникновения внутренних напряжений происходит искривление (коробление) ремонтного состава и его отслаивание от металлической поверхности трубы.

Для улучшения характеристик компаундов для ремонта и реставрации трубопроводов использовался метод модификации (легирование) полимерной матрицы композиционного материала жидкими модифицирующими кремнийорганическими добавками на основе функциональных кремнийорганических соединений. В качестве модификаторов эффективно использование органосилоксанов и жидких кремнийорганических каучуков. Предварительными исследованиями подтверждена их эффективность как структурных модификаторов и регуляторов характера надмолекулярных образований. Модификация кремнийорганическими олигомерами влияет на формирование надмолекулярной микроструктуры полимерной матрицы компаунда, что влечет за собой изменение физико-механических свойств готового материала. Введение в систему кремнийорганических каучуков обусловлено тем, что они влияют на формирование макроструктуры отверждённого компаунда, заполняют трещины, поры и другие нарушения структуры, которые возникают из-за внутренних напряжений в системе. [6,7].

Жидкие органосиланы и силоксаны добавляли в воду, тщательно перемешивали. Водой в количестве 15% мас. с добавлением кремнийорганических модификаторов разбавляли композиционный состав до требуемой вязкости (указанная марка отвердителя допускает разбавление водой). Оптимальное количество воды, необходимое для разбавления состава и не снижающее его прочностных характеристик, подобрали экспериментальным путем.

В результате проведённых исследований был получен состав для ремонтных работ и реставрации трубопроводов бестраншейным методом на основе эпоксидной смолы ЭД-22, водоаминного отвердителя с оптимальным содержанием воды в количестве 9% мас. ч., кремнийорганической микродобавки - 0,5% мас. ч, удовлетворяющий по прочностным характеристикам требуемым эксплуатационным свойствам. Состав предназначен в качестве покрытия для нанесения на внутреннюю поверхность трубопроводов холодного водоснабжения. Состав имеет санитарно-эпидемиологическое заключение соответствия и может быть использован и для ремонта трубопроводов питьевого назначения.