Лекция №9

| Вид материала | Лекция |

- «Социальная стратификация и социальная мобильность», 46.19kb.

- Первая лекция. Введение 6 Вторая лекция, 30.95kb.

- Лекция Сионизм в оценке Торы Лекция Государство Израиль испытание на прочность, 2876.59kb.

- Текст лекций н. О. Воскресенская Оглавление Лекция 1: Введение в дисциплину. Предмет, 1185.25kb.

- Собрание 8-511 13. 20 Лекция 2ч режимы работы эл оборудования Пушков ап 8-511 (ррэо), 73.36kb.

- Концепция тренажера уровня установки. Требования к тренажеру (лекция 3, стр. 2-5), 34.9kb.

- Лекция по физической культуре (15. 02.; 22. 02; 01. 03), Лекция по современным технологиям, 31.38kb.

- Тема Лекция, 34.13kb.

- Лекция посвящена определению термина «транскриптом», 219.05kb.

- А. И. Мицкевич Догматика Оглавление Введение Лекция, 2083.65kb.

Лекция № 9

2.10. Надежность электрорадиоэлементов, приборов и

процессов

Основные понятия

Надежность - это возможность выполнения изделием заданных функций в течение определенного времени. Каждое отклонение от установленных параметров является неисправностью. При потере работоспособности происходит отказ.

Количественные характеристики надежности

Функция распределения F(t) отказов или функция ошибок; эту характеристику получают при испытании на долговечность при отметке выхода из строя элементов через определенные промежутки времени, она всегда монотонно увеличивается и изменяется от 0 до 1 соответственно вначале и конце периода долговечности. Если вероятность того, что элемент будет функционировать ко времени t , F(t) то вероятность безотказной работы равна

R(t)=1-F(t).

Плотность вероятности отказов

f(t)== dF(t)/dt

это вероятность того, что элемент откажет внутри временного интервала t-(t+dt).

Самой существенной для практики является интенсивность отказов-это изменение числа функционирующих элементов в единицу времени, отнесенному к исправным к этому моменту элементам

(t)=f(t)/R(t).

Средне время безотказной работы определяется средним сроком службы отдельных элементов партии при интегрирование от 0 до

t

= R (t)dt

= R (t)dtПериод нормальной эксплуатации-это период времени с постоянной интенсивностью отказов.

Среднее время между отказами:tср=1/.

Надежность приборов

Интенсивность отказов прибора, состоящего из К типов конструктивных элементов, равна пр=nkэк

Поэтому при проектировании выбирают элементы с наименьшей интенсивностью отказов и также нецелесообразно выбирать дорогостоящие элементы при небольшом их числе в приборе.

Производственная надежность

Производственная надежность - это отношение числа безупречно выполненных операций на настроенном оборудовании к общему числу выполненных операций.

Повышение надежности

Виды и причины отказов

Различают три вида отказов:

- отказы, обусловленные скрытыми производственными дефектами;

- отказы обусловленные случайными факторами;

- отказы, обусловленные старением и износом .

Методы повышения надежности при проектировании

Повышение надежности можно обеспечить двумя путями:

1-посредством недогрузки элементов,

2-путем резервирования.

В первом случае срок службы возрастает из-за уменьшения срока старения Во втором случае - при резервировании создают избыточность функциональных элементов, заменяющих отказавший элемент.

Определение оптимальной рабочей точки

Функциональные блоки выходят из строя не только из-за производственных погрешностей -внезапных отказов, но также из-за совпадения многих факторов, влияющих на их функционирование. При проектировании прибора пытаются учесть это для достижения высокой степени надежности.

Напряжение питания

Рис. 1-2. График граничных испытаний

Для её оценки при эксплуатации представляют зависимость отдельных параметров друг от друга, при которых возникают отказы. С этой целью параметры не участвующие в исследовании устанавливают на номинальные значения, а варьируют лишь два параметра, например напряжение и температуру. Определяют множество комбинаций этих параметров, при которых прекращается функционирование изделия. При графическом представлении результатов получают график граничных значений (рис. 1.2). Внутри , области гарантируется функционирование блока, снаружи - отказ. Оптимальная точка параметров лежит в центре этой области.

2.11. КОНТРОЛЬ И ИСПЫТАНИЯ ПЛАТ

Контроль и испытание ПП предназначены для определения качества изготовленных изделий, под которым понимают степень их соответствия требованиям чертежа, технических условий, отраслевых и государственных стандартов.

Они разделяются на: приемосдаточные, периодические и типовые.

Приемосдаточные испытания проводятся партиями не более 1000... 1200 шт., изготовленными по одной конструкторской и технологической документации, и включают:

- стопроцентный контроль габаритных и установочных размеров, внешнего вида диэлектрического основания и проводящего рисунка на соответствие конструкторской документации, величины изгиба и скручивания, правильности монтажных соединений на отсутствие обрывов и коротких замыканий;

- выборочную проверку (3% от партии, но не менее 3 шт.) сопротивления изоляции в нормальных климатических условиях при ручном контроле и стопроцентную проверку при автоматизированном;

- выборочный контроль (1—2 платы от ежедневной выработки) толщины металлизации в отверстиях;

- выборочную проверку (3% от партии, но не менее 3 шт.) паяемости контактных площадок и металлизированных отверстий, а также их устойчивости к перепайкам.

Периодические испытания ПП и МПП проводятся с целью подтверждения их эксплуатационных характеристик, правильности выполнения ТП и соответствия конструкторской документации не реже одного раза в шесть месяцев. Для контроля случайным образом выбираются платы, прошедшие приемосдаточные испытания в количестве: 5 плат при опытном и мелкосерийном производстве и 10 плат при серийном производстве.

В объем испытаний входят:

- многократные изгибы ГПП и ГПК (ГПП должны выдерживать 5-кратный цикл изгибов радиусом 10±0,5 мм, а ГПК—150-кратный цикл изгибов радиусом 3±'0,5 мм на 90° в обе стороны от исходного положения);

- перепайка (5—10) отверстий и (5—10) контактных площадок, проверка паяемости (1—2 платы);

- проверка омического сопротивления металлизированных отверстий (3 шт.) и их устойчивости к кратковременной токовой перегрузке;

- проверка в нормальных климатических условиях целостности электрических цепей и сопротивления изоляции (но не менее чем на 5 парах проводников, в том числе цепей питания);

- контроль внешнего вида, целостности соединений и сопротивления изоляции после воздействия климатических факторов, устанавливаемых в зависимости от группы жесткости испытаний по соответствующему стандарту.

Типовые испытания проводятся для определения эффективности внесенных изменений в конструкцию и технологию ПП. Программа испытаний составляется предприятием, изготавливающим ПП, и согласовывается с разработчиком.

4. МОНТАЖ УЗЛОВ

4-1. СБОРКА

4-1-2. Ручная сборка

4-1-2-1. Методы

Типы и размеры печатных плат, а также ассортимент ЭРЭ при ручной сборке не имеет ограничений, равно как и пространственное расположение компонентов на печатной плате. Однако расположение компонентов (удобство визуального контроля, расстояния, направление полярных компонентов), правильно выбранное конструктором в расчете на ручную сборку, позволяет увеличить скорость сборки.

При ручной сборке осуществляется постоянный визуальный контроль процесса сборки. Это позволяет, с одной стороны, использовать относительно большую область допусков на размеры выводов и монтажных отверстий или контактных площадок, с другой стороны, делает возможным обнаружение дефектов печатных плат или компонентов в процессе сборки.

Решающий недостаток ручной сборки по сравнению с механизированной заключается в большем времени сборки на один компонент и необходимости большего числа рабочих.

При ручной сборке без применения вспомогательных приспособлений значительную роль играет время обучения рабочего.

Это время при ручной сборке тем меньше, чем меньшее количество компонентов устанавливают рабочим на печатную плату. Поэтому при определении общего числа компонентов, устанавливаемых рабочими, находят компромисс между временем обучения и величиной партии.

Скорость работы может быть повышена при ручной сборке благодаря автоматической подаче интегральных микросхем и маркировке места установки. Технически это реализуется с помощью так называемого сборочного стола, который описан ниже. Время обучения для новой партии плат при этом чрезвычайно уменьшается. Благодаря предоставленной информации о месте установки, ориентации, об устанавливаемых компонентах процент сборочных ошибок уменьшается, Уменьшение времени обучения, кроме того, позволяет одному рабочему производить сборку всей платы. При этом отпадает необходимость транспортировки плат, а, следовательно, упрощается вся организация производства.

4-1-2-2. Подготовка компонентов

Подготовка компонентов состоит в придании выводам формы, необходимой для сборки и контактирования. Чаще всего это процесс обрезки и гибки, после чего выводы приобретают форму, необходимую для фиксации на печатной плате.

Чтобы совсем упростить подготовку компонентов, их выводам придают нужную форму для сборки уже при изготовлении. К таким компонентам относятся интегральные микросхемы с двухрядным расположением выводов, интегральные микросхемы в плоских корпусах, многовыводные диоды и компоненты в призматическом корпусе. Однако ЭРЭ с аксиальными выводами, транзисторы, интегральные микросхемы в круглых корпусах и большое число конденсаторов должны подготавливать посредством резки и гибки.

4-1-2-3. Ручная сборка без вспомогательных приспособлений

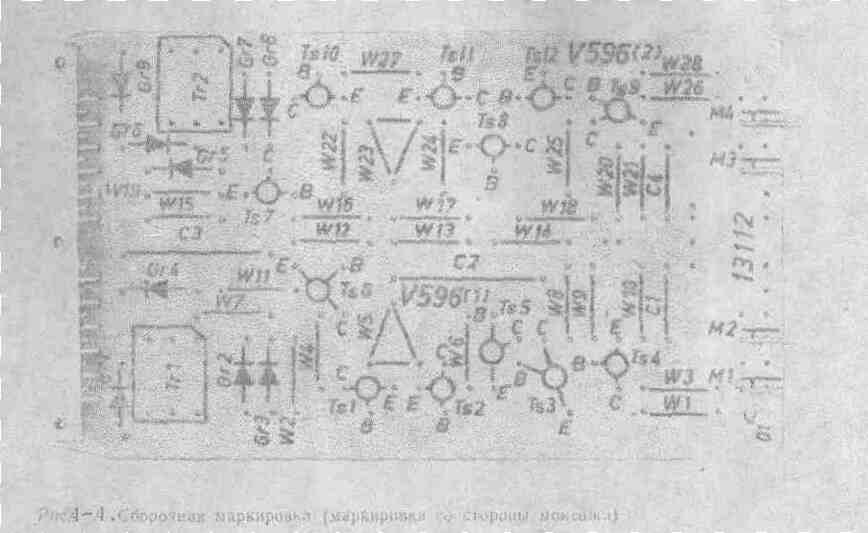

Для подготовки информации при ручной сборке существуют различные методы. Наиболее часто применяемым методом является печатание со стороны сборки (с обратной стороны) печатной платы условных обозначений элементов. При

Рис. 4-4. Сборочная маркировка (маркировка со стороны монтажа)

этом на стороне сборки печатной платы посредством шелкографии печатается обозначение, номер и затем направление собираемого компонента (рис. 4-4). Кассеты для компонентов имеют такое же обозначение, так что ошибка в дальнейшем исключается.

4-1-2-4. Ручная сборка на сборочном столе

На сборочных столах обслуживающему персоналу с помощью соответствующей программы выдается информация о том, какие компоненты, на какое место печатной платы должны быть установлены.

Основные методы индикации места сборки дают проекцию соответствующих символов на печатную плату, причем информация, одновременно с этим символом, может содержать данные о направлении устанавливаемого компонента. Проектор располагают сверху или снизу на печатной плате. В первом случае проектируемый рисунок при сборке может быть закрыт. При проекции снизу условные обозначения на сборочной стороне печатной платы получаются нечеткими, так как происходит затемнение печатными проводниками и рассеяние света материалом диэлектрика,

Носителем информации о сборке является диапозитив.

Другие возможности маркировки позиций сборки состоят в применении координатных ламп. При этом каждая определенная координата в шаге 2,5 мм определяется парой ламп, которая включается в соответствии с программой управления. Для лучшего нахождения точки пересечения соединительных линий ламп, которая определяет место сборки, сверху проецируется координатная сетка на печатную плату. Направление установки компонента может указываться при этом способе нечетко. Преимущество этого вида маркировки состоит в легком программировании позиционных ламп с помощью носителя данных.

Известны также устройства, в которых сборочные позиции указывают с помощью перемещающегося светового указателя (проектора).

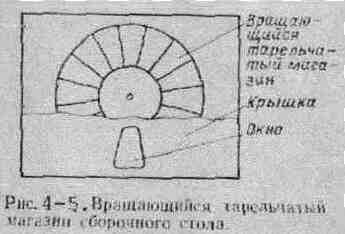

На рис. 4-5 представлен принцип вращающейся тарельчатой кассеты. Недостаток кассет с тактовым управлением заключается в их жесткой запрограммированной последовательности, смена программы связана со сменой кассет.

На сборочном столе оператор укладывает печатную плату в приемное устройство, а в считыватель перфорированную ленту, относящуюся к этой печатной плате. При помощи клавиши вводятся данные блока информации для сборки компонентов. На основе этой информации загораются на краях печатной платы координатные лампы. Для лучшего нахождения точки пересечения координат одновременно на печатную плату проецируется координатная сетка. Определенные компоненты для сборки маркируются с помощью лампы на соответствующей кассете. После полной сборки печатная плата передается на транспортер.

4-1-2-5. Фиксация компонентов

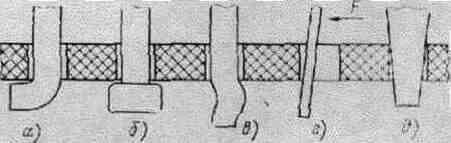

Для каждого типа компонентов существуют различные методы фиксации. На рис. 4-6 представлены некоторые возможные методы фиксации компонентов со штыревыми выводами

Рис 4-6. Методы фиксации компонентов со штыревыми выводами

Аксиальные выводы компонентов закрепляют расплющиванием или гибкой с помощью вспомогательных инструментов, имеющихся в распоряжении. У компонентов с большим количеством выводов по меньшей мере два вывода, проходящих через плату, загибают или расплющивают.

При конической форме вывода фиксация в монтажных отверстиях для легких компонентов (например, многовыводных диодов) происходит благодаря приложению силы.

Интегральные микросхемы в пластмассовом корпусе со штыревыми выводами не требуют специальных мер для фиксации, если выводы изгибаются не точно под прямым углом, а, как в большинстве случаев, отклоняются от прямого угла на несколько градусов. Трение выводов о внутренние стенки достаточно для надежной фиксации.

Фиксация компонентов, выводы которых совмещаются с контактными площадками, особенно в плоском корпусе, затруднена из-за невозможности закрепления выводов в отверстии. Поэтому для интегральных микросхем в плоских корпусах применяется фиксация приклеиванием, причем благодаря выбору подходящего клея имеется возможность дальнейшего корректирования положения интегральной микросхемы.