П ерспективы новых технологий переработки марганцевых руд территории марганцеворудного бассейна хмао – югры с использованием селективной металлургической плавки олерский В. П.*, Золоев К. К.*, Галкин М. В.**, Шкурко Е. Ф.**

| Вид материала | Документы |

- Бычи марганцевых руд на Сапальском месторождении, расположенном на территории Горноуральского, 411.3kb.

- Едки и добычи марганцевых руд на Клевакинском участке, расположенном на территории, 388.27kb.

- Владимир Васильевич Новоселов, Ректор Тюменского нефтегазового университета Геннадий, 52.33kb.

- Сведения о подразделениях ООО «Росгосстрах» на территории хмао-югры и янао, 54.89kb.

- Годовой отчет по итогам деятельности за 2011 год г. Сургут, 248.34kb.

- Инструктивно-методическое письмо Департамент образования и науки автономного округа, 1639.25kb.

- Концепция внедрения ит в систему образования хмао-югры Концепция внедрения информационных, 959.53kb.

- Зубайдуллин А. А., Салихова Н. М., Коротаев, 86.11kb.

- От экологических кризисов и катастроф к устойчивому развитию, 113.48kb.

- «Ника», 179.71kb.

П

ЕРСПЕКТИВЫ НОВЫХ ТЕХНОЛОГИЙ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД ТЕРРИТОРИИ МАРГАНЦЕВОРУДНОГО БАССЕЙНА ХМАО – ЮГРЫ С ИСПОЛЬЗОВАНИЕМ СЕЛЕКТИВНОЙ МЕТАЛЛУРГИЧЕСКОЙ ПЛАВКИ

Олерский В.П.*, Золоев К.К.*, Галкин М.В.**, Шкурко Е.Ф.**

* ОАО «Уральская геологосъемочная экспедиция», г. Екатеринбург, Россия

** Московский институт стали и сплавов (МИСИС), г. Москва, Россия

Как известно, сырьевым источником марганцевых руд на Урале длительное время являлась область развития марганцеворудных формаций, протягивающаяся узкой меридиональной полосой от широты г. Серова на юге и до пос. Бурмантово на севере, названная Северо-Уральским марганцеворудным бассейном [2, 6, 7, 8].

Хотя бассейн прослежен с юга на север более чем на 200 км, северное его продолжение не оконтурено (рис. 1). Границы его заходят на территорию ХМАО – Югры, включая Верхневольинскую площадь, в пределах которой в шестидесятые годы В.А. Лидером [1] было открыто Яныняльлохсоское рудопроявление марганца. На Верхневольинской площади в 2008 г. Департаментом по нефти, газу и минеральным ресурсам ХМАО – Югры были начаты прогнозно-поисковые работы на марганец. В 2010 г. они были приостановлены из-за отсутствия финансирования.

В пределах бассейна рудоносными являются морские мезозойско-кайнозойские (мел-палеогеновые) образования глауконит-кварцевой формации, сложенные глинами, песками, алевролитами, песчаниками с прослоями карбонатных и песчано-глинисто-карбонатных марганцевых руд, переходящих на верхних горизонтах в окисленные. Выявлены более 15 месторождений и перспективных площадей, том числе отработанное Полуночное.

Марганцевое оруденение представлено карбонатными (41 202 тыс.т), оксидными (464 тыс.т) и смешанными (53 тыс.т) рудами. Рудоносная зона прослеживается более чем на 200 км при ширине до 6-7 км. Средняя мощность рудоносных пластов 3-9 м. Среднее содержание марганца в оксидных рудах 27,1%, карбонатных - 20,9%. Четыре из девяти месторождений эксплуатировались с военных лет (1942 г.). В 1965 г. шахтная разработка их была прекращена из-за высокой себестоимости добычи.

Р

ис. 1. Схематическая карта марганценосности восточного склона Северного Урала.

ис. 1. Схематическая карта марганценосности восточного склона Северного Урала.Стратиграфические подразделения (1-10): 1 – атлымская свита верхнего палеогена: морские и лагунные отложения: пески кварцевые, полевошпат-кварцевые с прослоями глин шоколадного цвета; 2 – серовская, ирбитская, тавдинская свиты нерасчлененные нижнего – среднего палеогена: морские отложения: опоки, трепелы, опоковидные глины; 3 – талицкая свита (Приполярный Урал) нижнего палеогена: морские отложения: глины бейделлитовые, в основании глауконит – кварцевые пески с прослоями карбонатных марганцевых руд; 4 – марсятская свита (Северный Урал) нижнего палеогена: морские отложения: глины бейделлитовые, в основании глауконит-кварцевые пески, карбонатные марганцевые руды; 5 – леплинская и усть-маньинская свиты нерасчлененные (Приполярный Урал) верхнего мела – нижнего палеогена: морские отложения: опоковидные глины, в основании разреза алевриты, пески глауконит-кварцевые (возможно присутствие карбонатных марганцевых руд); 6 – зайковская свита (Северный Урал) верхнего мела: морские отложения: опоковидные глины, в основании алевриты, пески глауконит-кварцевые, карбонатные марганцевые руды; 7 – ханты-мансийская, улансынская, харосоимская свиты нерасчлененные нижнего мела: морские отложения: аргиллитовидные глины, алевролиты, песчаники; 8 северососьвинская свита нижнего мела: континентальные, лагунные отложения: песчаники, алевролиты; 9 – федоровская, маурыньинская, лопсийская, тольинская, яныманьинская свиты нерасчлененные нижней – верхней юры: морские отложения: аргиллитовидные глины, алевролиты, песчаники, гравийно-галечные отложения; 10 – палеозойские образования. 11 – тектонические нарушения. Минеральные типы месторождений, проявлений марганцевых руд: 12 – месторождения карбонатных и смешанных (карбонатных и окисленных) марганцевых руд раннепалеогенового и позднемелового возраста; 13 – проявления карбонатных и смешанных (карбонатных и окисленных) марганцевых руд раннепалеогенового и позднемелового возраста; 14 – проявления окисленных марганцевых руд в породах палеозойского возраста. 15 – рудоносная зона (Северный Урал). 16 – потенциально рудоносная зона (Приполярный Урал). 17 – Верхневольинская площадь. 18 – граница Свердловской области и Ханты-Мансийского автономного округа – Югры. Месторождения, проявления марганца, их номера (1-25): 1 – Яныняльлохсос, 2 – Бурмантовское, 3 – Шипиченское, 4 – Собянинское, 5 – Соринское, 6 – Казанкинское, 7 – Тыньинское, 8 – Лозьвинское, 9 – Юркинское, 10 – Полуночное, 11 – Ново-Березовское, 12 – Березовское, 13 – Южно-Березовское, 14 – Ивдельское, 15 – Южно-Ивдельское, 16 – Екатерининское, 17 – Глухарное, 18 – Вишерское, 19 – Петропавловское, 20 – 2-е Марсятское, 21 – 1-е Марсятское, 22 – Марсятское, 23 – Половинное, 24 – Воронцовское, 25 – Колинское

После потери контроля над добычей марганцевых руд Никопольского марганцевого бассейна наиболее благоприятным объектом для открытой разработки по результатам геологоразведочных работ было признано Тыньинское месторождение на территории МО «Город Ивдель». Оно разрабатывалось в 1994-1998 гг. ООО «Уралтрансгаз», которое сразу же столкнулось с проблемой реализации его товарных марганцевых руд (отсутствие постоянных потребителей, таких как ОАО «НТМК», из-за невысокого качества товарных руд) и с мая 1998 г. прекратило добычу. После рекультивации (2005 г.) ООО «Уралтрансгаз» отказалось от лицензии на недропользование.

В одном километре к северу от Тыньинского расположено небольшое Собянинское месторождение марганцевых руд. В 1996 г. оно было опоисковано (400x50 м) и оценено по прогнозным ресурсам категории Р1 в количестве 666,8 тыс. т до глубины 50 м. В 2000-2002 гг. на нем выполнены поисково-оценочные буровые работы, подтвердившие эту оценку.

В 2003 г. ООО «Уралтрансгаз» завершил отчет по поисково-оценочным работам на марганцевые руды, пригодные для отработки открытым способом на южном фланге Собянинского участка Полуночной площади. В результате было выявлено Собянинское месторождение карбонатных марганцевых руд. Подсчитанные запасы кат. С2 составляют 854,3 тыс. т до глубины 50 м, прогнозные ресурсы категории Р1 - 303,5 тыс. т (по заключению ООО «Уралтрансгаз»).

Собянинское месторождение могло бы представлять интерес как дополнительная сырьевая база в ближайшей перспективе. Но дальнейшее его расширение без доработки технологии обогащения руд и строительства обогатительной фабрики было признано нецелесообразным [7].

Из вышеизложенного следует, что все известные рудопроявления и месторождения бассейна в настоящее время не разрабатываются в связи с новыми рыночными условиями, отсутствием государственного финансирования на уровне оценочных стадий разведочных работ, отсутствия целевых специальных программ по поддержке новых разработок нанотехнологий, с помощью которых могли бы эффективно осваиваться месторождения марганца с относительно низким содержанием его в рудах [4, 5, 7, 8, 9].

Потребность в марганцевых рудах предприятий металлургической промышленности только по Свердловской области составляет 500 тыс. т в год. До последнего времени Россия в значительных количествах импортировала марганцевые концентраты и сплавы из Казахстана и Украины (в 2002 г. - 515 тыс. т концентратов и 330 тыс. т сплавов). Следовательно, даже при условии возобновления добычи в Североуральском бассейне с использованием существующих до 2008-2009 гг. нанотехнологий обогащения карбонатных руд, черная металлургия Уральского ФО не будет обеспечена собственным марганцевым сырьем, по-прежнему оставаясь зависимой от импорта.

Острота «марганцевой проблемы» для металлургии Урала и РФ частично может быть решена даже за счет вышеописанных месторождений Северо-Уральского бассейна с использованием совершенно новых нанотехнологий в комплексе с уже известными (ПВ). Как раз этому вопросу авторы и посвящают настоящий доклад.

Сначала о ПВ. В 2009 г. авторы доклада на XII НПК [8] отмечали, что для решения существующих проблем сокращения дефицита марганцевых руд необходимо начать работы по подготовке программы и осуществлению освоения на перспективу известных рудопроявлений и мелких (средних) месторождений высокоэффективными и прогрессивными технологиями, способами подземного химического выщелачивания.

Сам метод ПВ для мировой практики добычи полезных ископаемых не нов. Этим способом в СССР добывалась большая часть доли урана и серы.

Способ ПВ основан на "Know-how", предусматривающем подачу через скважины в рудный пласт выщелачивающего кислого раствора, откачку, также через скважины, продуктивного марганецсодержащего раствора и последующего осаждения марганца и доведения его до «товарного вида». Простота способа ПВ, относительно небольшие капвложения и операционные затраты, возможность последовательного наращивания производственных мощностей, ставят способ ПВ в ряд перспективнейших. Немаловажное значение имеет и экологическая защищенность способа. Влияние ПВ на подземный бассейн ограничивается контуром выщелачиваемых блоков, легко и эффективно контролируемых плотной сетью наблюдательных и контрольных скважин.

Основное преимущество предлагаемой технологии заключается в низкой себестоимости марганцевого концентрата, что и позволяет осваивать относительно бедные месторождения, характерные для Северо-Уральского бассейна. Это особенно важно при дефиците разведанных промышленных запасов.

Первые опыты, проведённые на Ивдельском марганцевом месторождении [8], подтвердили предлагаемые концепции, что дает основание приступить к проектированию опытных, опытно-промышленных и непосредственно промышленных установок.

В опытную стадию предполагалось строительство опытной установки производительностью 10 тыс. тонн в год. Технологические испытания позволяли получить показатели для проектирования предприятия производительностью от 50 тыс. тонн и выше марганца в год. Причем, реализация попутно добываемого марганца позволила бы скомпенсировать произведенные затраты и обеспечить в дальнейшем устойчивую прибыль предприятия даже при сохранении достигнутой мощности на опытной стадии.

Патентная защита технологии обеспечивается патентом на изобретение (А.И. Заболоцкий, Т.Э. Видусов), опубликованным 11.03. 97 г.

На опытной стадии предполагалось обработать всего 0,02% от разведанных и утвержденных запасов.

Но на сегодня, несмотря на уже проведенную часть исследований по марганцевой проблеме, перед нами все еще остаются два важнейших вопроса:

- Насколько эффективно можно использовать получаемый при ПВ марганцевый концентрат в промышленности. Возможно ли его применить комплексно? (Как увидим ниже – это возможно!).

- Возможно ли использование бедных карбонатных марганцевых руд Северо-Уральского марганцеворудного бассейна для широкого применения их для производства стандартных марганцевых ферросплавов?

Действительно, если такую руду использовать для производства стандартными методами, например, электропечным способом получать высокоуглеродистый ферромарганец или силикомарганец, то мы получим содержание марганца ниже, чем это требуется по стандартам, за счёт того, что соотношение Mn/Fe в руде менее чем 5, а с учётом полноты перехода этих элементов из оксидов шихты в металл менее чем 3,5-4,0. В стандартном высокоуглеродистом ферромарганце это соотношение находится в пределах 7-10, а в стандартном силикомарганце от 5,5 до 7,0. Таким образом, возникает необходимость дополнительного введения в состав шихты безжелезистых марганцевых концентратов или использование прокалённого марганцевого концентрата, полученного при подземном выщелачивании и очистке от железа продуктивного раствора. Но это не совсем экономично так как 60-70% ый концентрат целесообразней использовать для производства среднеуглеродистого или металлического марганца, а не на столь дешёвые ферросплавы как высокоуглеродистый ферромарганец или силикомарганец. Поэтому авторы доклада предполагают пойти еще дальше – существенно увеличить извлечение марганца из руды в металл, применив результаты работ по оптимизации процессов доменных плавок и запатентованное ноу-хау-открытие ЗАО НПО «КОМТЭД» и ООО «НМТ» [3, 9, 10].

Речь идет об использовании селективных металлургических плавок в комплексе с методами подземного выщелачивания.

Ранее ЗАО НПО «КОМТЭД» и ООО «НМТ» проводились испытания карбонатных руд месторождения «ОБРОЧИЩЕ» (Болгария), на котором в настоящее время добывается около полумиллиона тонн карбонатной марганцевой руды, служащей основным сырьём для выплавки силикомарганца на металлургическом заводе в Кремиковцах. Ниже (табл. 1) для сравнения приводится химический состав марганцевой руды этого месторождения и среднее по ряду месторождений Северо-Уральского марганцеворудного бассейна.

Таблица 1

| Месторождения | Средний химический состав, вес.% | |||||||||||

| Mn | Si02 | Fe | Са | Mg | А1 | Р | S | С | К | Na | ппп | |

| Оброчище (Болгария) | 26-28 | 20-23 | 1,5-3 | 1,5-2 | 1-1,3 | 1,5 | 0,1-0,15 | 0,1 | 2,2-2,5 | 0,2 | 0,1 | 23-27 |

| Месторождения Северо-Уральского марганцеворудного бассейна (РФ) | 20-22 | 30-35 | 3,5-5 | 2,9-3 | 1,6 | 2,5 | 0,12-0,15 | 0,3 | 4,5-5 | 1,1 | 0,3 | 20-23 |

Сравнение химического состава марганцевых руд вышеприведенных месторождений, а также минералогического и гранулометрического составов, позволяет с определённой достоверностью сделать вывод о возможном использовании марганцевой руды Северо-Уральского марганцеворудного бассейна для организации прoизвoдствa передельного производства силикомарганца с последующим получением более дорогого среднеуглеродистого ферромарганца по технологии дуплекс процесса (ноу-хау) разработанной ЗАО НПО «КОМТЕД» и ООО «НМТ» [4, 9]. Процесс основан на различной восстановимости оксидов марганца и железа, а также за счёт раздельного слива продуктов плавки, использовании на разных периодах плавки разных восстановителей, создании условий использования кремния как восстановителя в восстановительный период плавки с последующей рафинировкой металла от избыточного кремния за счёт его окисления и связывания в двухкальциевый силикат. На опытных плавках среднеуглеродистого ферромарганца с развесом до 100 килограмм шихты в Кремиковцах было достигнуто сквозное извлечение марганца в металл 92-94%, при остаточном содержании МnО в шлаке 2,3% (!).

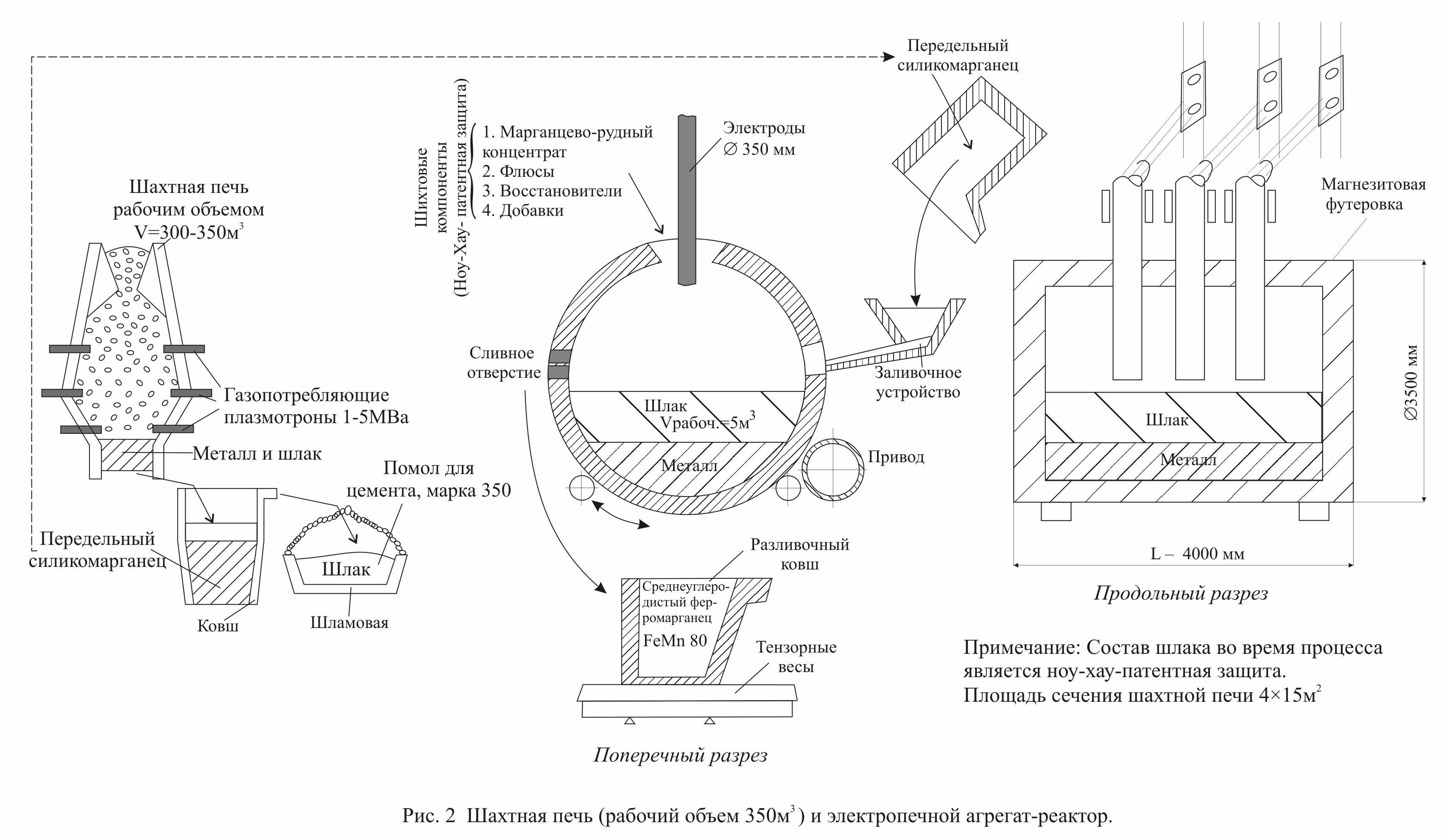

Авторы считают, что наиболее предпочтительной схемой металлургической плавки для относительно бедных карбонатных марганцевых руд Северо-Уральского марганцеворудного бассейна следует считать схему, где в голове металлургического передела имеется шахтная печь со специальной футеровкой, рассчитанной для более высокотемпературных условий восстановления оксидов кремния в печи и в которой будет выплавляться передельный силикомарганец с последующим его использованием для плавки среднеуглеродистого ферромарганца. Шахтная печь (рис. 2), как наиболее оптимальный по тепловым потерям металлургический агрегат, оснащается плазмотронами по периметру и высоте, позволяющими поддерживать необходимый температурный режим как для разложения карбонатов руды, так и для обеспечения углетермического восстановления не только оксидов железа и марганца, но и оксидов кремния. Применение газопотребляющих плазмотронов мощностью от 1 до 5 МВА, конструкции ХИММАШ, испытанных на энергетических агрегатах ещё в 1990 х годах [3, 4], позволит более чем в 2.5 раза уменьшить расход кокса как восстановителя и отказаться от традиционных для доменных печей воздухонагревателей, существенно увеличивающих затраты при строительстве, а также трудозатраты производственного персонала.

Полученный в шахтной печи передельный силикомарганец в расплавленном состоянии периодически сливается из печи в специальный плавильный агрегат – реактор (рис. 2), в котором производится плавка среднеуглеродистого ферромарганца. На этой стадии целесообразно использование прокалённого марганцевого концентрата, полученного после очистки продуктивного раствора от процесса ПВ.

Производительность шахтной печи соотносится с заданной производительностью открытых карьеров и гидрометаллургического цеха по получению прокалённого марганцевого концентрата от комплекса ПВ. Мелкие отсевы от фракционирования кусковой руды брикетируется на валковом брикет-прессе методом полусухого брикетирования, технология которого уже отработана на промышленной линии.

Плавильные агрегаты (шахтная печь и агрегат-реактор) наиболее полно обеспечивают экологическую составляющую проекта.

Предложенная схема на наш взгляд задействует как кусковую бедную карбонатную марганцевую руду добываемую на открытом руднике, так и марганцевый концентрат получаемый из продуктивных растворов от ПВ.

Этим и достигается комплексный подход к использованию двух уникальных на сегодняшний день нанотехнологий, позволяющих решить марганцевую проблему Свердловской области, ХМАО – Югры, и в целом РФ.

Возможны и другие металлургические схемы и агрегаты для переработки указанного сырья, но наиболее, на наш взгляд, оптимальной является указанная выше.

Итак, мы приходим к выводу, что разработка карбонатных марганцевых руд Северо-Уральского марганцеворудного бассейна наиболее целесообразно должна осуществляться комплексно и экономичными методами с получением наиболее востребованных конечных продуктов, широко используемых в Уральском регионе и в РФ. Таким продуктами могут быть не только марганцевая руда, концентрат, но и металл в виде товарных силикомарганца, ферромарганца высокоуглеродистого, среднеуглеродистого и марганца металлического, а также попутно получаемого из отвального шлака быстросхватывающегося цемента.

Для того, чтобы более ярко показать преимущества предлагаемой программы добычи и переработки карбонатных марганцевых руд Северо-Уральского марганцеворудного бассейна, необходимо, на наш взгляд, привести некоторые важные и впечатляющие цифры.

Выше была озвучена задача – необходимо получить в сумме из опытного карьера плюс с установок ПВ минимум 50 тыс. тонн марганца в год на проектируемое предприятие.

Для расчетов принято среднее содержание марганца в руде и при ПВ принято 20% марганца.

Потери марганца при добыче, обогащении и извлечении при ПВ, при очистке и плавке (угар) учитывались с привлечением соответствующих коэффициентов ηдоб. = 0,9; ηПВ = 0,8; ηобог. = 0,9.

С учетом этих коэффициентов для получения 1 тонны металлического марганца нужен передел 16 тонн руды с первоначальным содержанием в ней 20% марганца.

Соответственно для 50 тыс. тонн металлического марганца необходимо вовлечь в передел 50х16 = 800 тыс.тонн руды в год или 2500 тыс.тонн в сутки.

Для получения оптимальных марганцевых продуктов достаточно (или необходимо) иметь соотношение марганцевой руды, добытой из карьера, в 1,5 раза больше, чем концентрата, получаемого при ПВ (соотношение 60/40). Поэтому при открытой добыче нужно иметь для передела 480 тыс.тонн руды и одновременно с этим вовлечь в процессе ПВ в недрах 320 тыс.тонн руды с содержанием 20% марганца. Это дает возможность получить из раствора 60%-ый порошковый концентрат в количестве

107 тыс.тонн (идущий в дальнейшем в технологическую цепочку).

107 тыс.тонн (идущий в дальнейшем в технологическую цепочку).Технико-экономические расчеты себестоимости получения стандартного среднеуглеродистого ферромарганца показали значение в 1600 долларов за 1 тонну.

Сама технология получения срднеуглеродистого ферромарганца, состав шихты, шлаков из относительно бедных руд Северо-Уральского марганцеворудного бассейна является ноу-хау и патентнозащищена в сентябре 2010 г. [9].

При расчетах себестоимости учитывались расходы (в сегодняшних ценах) на транспортировку, ГСМ, дробное фракционирование, брикетирование, плавки, восстановители-кокс, Аl II – вторичный, негашеная известь, газ природный, эл/энергия и так далее, затраты на заработную плату персонала, налоги различных уровней и назначений.

При существующей средней цене (без НДС) на октябрь – начало ноября 2010 г. по РФ и Свердловской области за 1 тонну стандартного среднеуглеродистого ферромарганца в 2500 долларов, прибыль от продаж составит 900 долларов на 1 тонну.

Исходя из планируемого производства 50 тыс.тонн по металлическому марганцу, пересчет на среднеуглеродистый ферромарганец с содержанием марганца 80% составит уже 60 тыс.тонн.

Тогда общая прибыль от продаж составит 0,9х60 тыс.тонн Fe Mn 80% = 54 млн долларов.

Произведен также расчет затрат, куда вошли: 1) составление программ, бизнес-планов, ТЭО, стоимость обустройства карьера, комплекса подземного выщелачивания с гидрометаллургическим участком ферросплавного цеха. Ориентировочная необходимая сумма средств 6 млн долларов.

2) Стоимость оборудования – автотранспортной техники, экскаваторов, самосвалов, автопогрузчиков, грейдеров и т.д. на сумму около 5 млн долларов. Всего основных средств необходимо приобрести на сумму ~ 11 млн долларов.

Исходя из приведенных цифр, прибыль предприятия (доход) составит 54 – 11 = 43 млн долларов. С учетом налога на прибыль (20% – 8,6 млн долларов) ежегодная чистая прибыль составит ~ 34,4 млн долларов или ~ 1 млрд рублей. При этом рентабельность не менее 200%. Окупаемость менее 0,5 года с начала выхода предприятия на проектируемую мощность.

Цифры впечатляют, поэтому необходим четкий план действий:

1) Для осуществления рассмотренных в настоящем докладе технологий и уточнения параметров плавки необходимо провести опытно-промышленные плавки в промышленной электродуговой наклоняющейся печи объемом 1,5-3 м3 и мощностью 2,5-6 МВА на характерных марганцевых рудах Северо-Уральского марганцеворудного бассейна.

2) По результатам опытных плавок разработать техническое задание (ТЗ), технологическое задание (ТЛЗ), бизнес-план, технико-экономическое обоснование (ТЭО) и обоснование инвестиций.

3) Выполнить рабочий проект.

4) Осуществить строительство и пуск предприятия на выбранном объекте для добычи и переработки марганцевых руд.

5) Для наиболее обоснованной и экономной оценки требующихся затрат провести анализ возможных вариантов организации производства и сбыта продукции, определить наличие местных ресурсов других компонентов сырья и топлива, транспортной и социальной инфраструктуры, экологической обстановки.

6) Понимая, что транспортировка относительно бедной марганцевой руды может вылиться в необоснованные затраты на единицу марганца, следует предусмотреть переработку как кусковой карбонатной руды, добываемой в открытых карьерах, так и марганцеворудного концентрата на месте, с учетом минимизации доставки транспортных перевозок. С этой целью цех или модуль гидрометаллургической переработки продуктивных марганцевых растворов, а также металлургический цех для выплавки марганцевых сплавов следует расположить в одном, наиболее оптимальном месте, где должен быть сконцентрирован основной производственный персонал, энергопотребляющий комплекс, социальная инфраструктура, тем более, что принятые на баланс запасы и прогнозные ресурсы марганцевых руд позволяют организовать базовые посёлки с учётом всех современных экологических требований при работе с марганцевыми рудами. Эти базовые поселки помогут решить ряд вопросов трудоустройства в муниципальных образованиях и явятся преддверием будущих крупных населенных пунктов.

На начальной же фазе работ для нормальной работы предприятия в течение первых пяти лет необходимо будет выделить от 10 до 12 млн рублей (около 2-2,4 млн долларов ежегодно) для строительства 500-600 комфортабельных квартир для семей персонала предприятия (базовый поселок).

В заключении хотелось бы еще раз сказать, что относительно невысокие капвложения и затраты на фоне существенной прибыли, возможность неограниченного наращивания объектов добычи, сама простота их освоения приводят нас к мысли, что это единственный и перспективнейший комплексный способ разработки месторождений и добычи из них марганца Северо-Уральской бассейна с применением современных нанотехнологий.

Идея комплексного подхода к использованию двух уникальных на сегодня нанотехнологий, изложенная в настоящем докладе, направлена для обеспечения устойчивых поставок марганца на заводы черной металлургии России за счет именно внутрироссийского поставщика.

Это могут быть не только частые инвесторы ХМАО – Югры, Свердловской области или РФ, но и инвесторы, предложенные Департаментами по недропользованию, Правительствами ХМАО – Югры, Свердловской области и России.

ОАО «Уральская геологосъемочная экспедиция», ЗАО НПО «КОМТЭД», «Московский институт стали и сплавов» готовы сотрудничать, участвовать в создании и работе будущих предприятий совместно с потенциальными (с финансовой точки зрения) партнерами – инвесторами для решения важнейшей задачи укрепления экономики России.

Спасибо за внимание!

Литература

- Лидер В.А. Геология Северо-Сосьвинского буроугольного бассейна. – М.: Недра, 1964. - 144 с.

- Рабинович С.Д. Северо-Уральский марганцеворудный бассейн. – М.: Недра, 1971. – 262 с.

- Чернега М.И., Галкин М.В. Взаимодействие реагентов и оптимизация металлотермических процессов. – Челябинск: Металлургия. Тематический сб. «Металлотермия № 17», 1991. – 30-37 с.

- Технический отчет по теме «Освоение и изготовление опытно-промышленных партий марганцевых сплавов из руд Уральских месторождений». ЦНИИ КМ «Прометей». – С-Петербург, 1994. – 155 с.

- Золоев К.К., Олерский В.П., Видусов Т.Э. и др. Проблемы геотехнологической оценки и промышленного освоения природных и техногенных рудных концентраций полезных ископаемых инновационными способами разработки. ОАО УГСЭ, АО «УралМИРП», Уралгеолком. – Екатеринбург, 1995ф. – 181 с.

- Контарь Е.С., Савельева К.П. Марганцевые месторождения Урала. – Екатеринбург, 1999. – 120 с.

- Тектоническое районирование и минерагения Урала (аналитический обзор). М: Геокарт, ГЕОС, 2006. - 180 с. (Роснедра, РАН, ГЕОКАРТ).

- Олерский В.П., Золоев К.К., Зубков А.И., Савельева К.П. Доклад на XII НП конференции. «Передовые геологоразведочные работы и технологии отработки месторождений способами безотходной переработки сырья в зоне строительства ж/д УП-УП» (на примере марганцевых руд). – Ханты-Мансийск, 2009. 10 с.

- Галкин М.В. Патент № 2398907 от 10 сентября 2010 г.

- Панычев А.А., Шкурко Е.Ф. Обобщение исследований по разработке технологий подготовки доменной плавки хромо-никелевых железных руд. – М.: изд. ФКЦ Альтекс, 2010. – 216 с.