Разработка способов повышения извлечения германия при пирометаллургической переработке продуктов сжигания углей

| Вид материала | Автореферат |

СодержаниеРис.7.Характеристики гранулометрического состава шихты и прочности на сжатие окатышей и брикетов в зависимости от продолжительно Состав сульфидно-металлического сплава |

- Xiv переработка каменноугольной смолы, 270.44kb.

- Влияние различных способов повышения питательности зерна пшеницы и продуктов его переработки, 450.28kb.

- Положение о лицензировании деятельности по переработке нефти, газа и продуктов их переработки, 135.35kb.

- Демонстрационная версия рабочей программы по дисциплине: дс., 40.47kb.

- Viii. Очистка коксового газа от цианистого водорода, 227.98kb.

- Методические указания по обеспечению требований радиационной безопасности при добыче, 991.03kb.

- Ия твердых топлив, по отношению к жидким и газообразным, возрастает главным образом, 422.59kb.

- Технологическая линия по переработке сильнозагрязненных отходов полиэтиленовой и полипропиленовой, 183.92kb.

- Разработка способов повышения эффективности свеклоперерабатывающего отделения свеклосахарного, 288.49kb.

- Комплексный подход к проблеме утилизации опасных медицинских отходов при помощи паровых, 72.7kb.

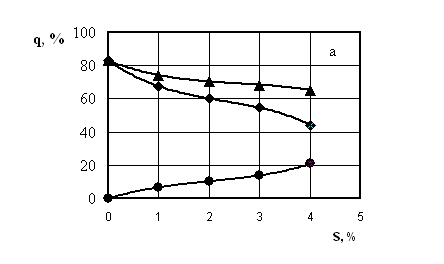

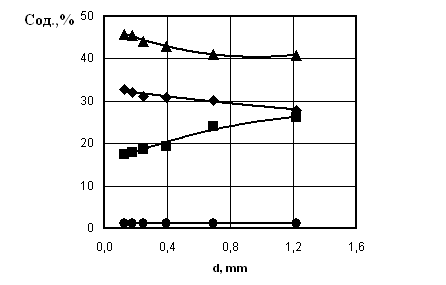

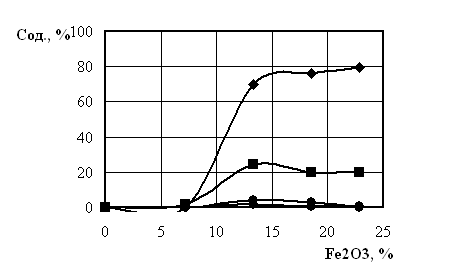

Установлено, что в зависимости от составов смесей 1-9 и условий термообработки конденсированными фазами являются оксидный или оксисульфидный расплав и твердый оксисульфидный спек. При этом в газовую фазу удаляется до 6,5% серы. Компонентами, формирующими твердый спек, являются сульфид кальция, оксид алюминия, муллит и пропитывающий их оксисульфидный расплав. При кристаллизации оксисульфидного расплава из этих смесей в нем обнаружены следующие соединения: CaS, CaSiO3, CaAl2Si2O8, следовые количества SiO2 и Al2SiO5, а также рентгеноаморфное стекло. Выход твердого слоя и расплава зависит от содержания серы в исходной смеси (рисунок 4) и размера

частиц кварца (рисунок 5).

3

2

1

4

5

6

в

8

9

10

11

Рис. 4. Зависимость выходов и составов продуктов термообработки смеси CaSO4·2H2O-Ca(OH)2-Al(OH)3-SiO2-C от содержания серы в смеси:

а - выходы продуктов плавки от массы сухих брикетов: 1 - верхний (твердый) слой, 2 - расплав шлака, 3 - суммарный выход продуктов термообработки; б - содержания в расплаве: 4 - SiO2, 5 - CaO, 6 - Al2O3, 7 - S; в - содержание в твердом слое: 8 - SiO2, 9 - Al2O3, 10 - ΣCa, 11 - S.

Их увеличение сопровождается повышением выхода твердого слоя, снижением – оксисульфидного расплава, увеличением содержаний серы, оксидов кальция и алюминия, снижением содержания оксида кремния в обеих фазах. Повышение основности (отношения суммарного содержания оксида кальция к оксиду кремния), напротив, приводит к обратному эффекту. Температура окончания процесса нагревания и выдержка продуктов обработки при этой температуре слабо влияют на выход и элементный состав образующихся фаз, но увеличивают содержания в них тугоплавких соединений (CaS, Al2SiO5 и непрореагировавшего SiO2).

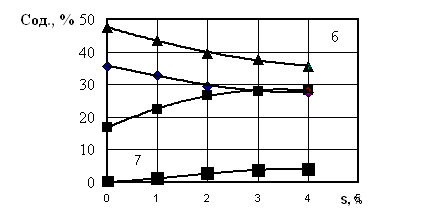

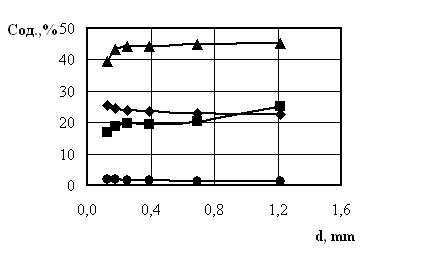

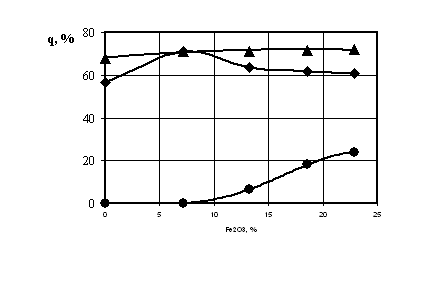

При введении в смесь от 7 до 18,6% оксида железа (смеси 10-12) продуктами термообработки являются оксисульфидный и сульфидно-металлический расплавы. Образование твердого слоя при этом не наблюдается (рисунок 6). Переход серы в газовую фазу при этом увеличивается с 5 до 18%. Из данных, приведенных на рисунках 4-6, видно, что в условиях программированного нагревания возможно снизить или исключить полностью образование твердого слоя продуктов термообработки, уменьшением содержания сульфата кальция, измельчением частиц кварца, увеличением основности и введением в смесь оксида железа.

а

3

1

2

б

4

5

6

7

в

8

9

10

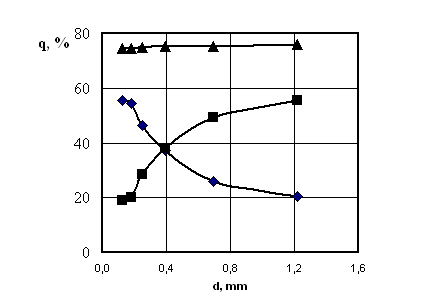

Рис.5. Влияние размеров частиц кварца на выходы и составы продуктов термообработки смеси CaSO4·2H2O-Ca(OH)2-Al(OH)3-SiO2-C (S - 1%, Осн-0,75, τ - 30 мин)

Обозначения как на рисунке 4

Пятая глава содержит результаты технологического моделирования процессов окускования и пирометаллургической переработки продуктов сжигания углей. На основании исследования фазообразования в модельных смесях системы CaSO4·2H2O-Ca(OH)2-Al(OH)3-SiO2-C- Fe2O3, состава образцов сырья и продуктов их переработки на германиевый концентрат способом восстановительно-сульфидирующей электроплавки установлено, что причиной пониженного извлечения германия является образование на поверхности шлакового расплава тугоплавкого твердого слоя, аккумулирующего до 20-25% германия от поступившего в процесс с сырьем.

3

а

1

2

4

Рис. 6.Зависимость выходов и составов продуктов термообработки смеси CaSO4·2H2O-Ca(OH)2-Al(OH)3-SiO2-C- Fe2O3 от содержания Fe2O3 в смеси

(

5

б

S - 3%, dSiO2 - 0,26 мм, Осн - 0,75, τ - 30 мин)

а

8

7

6

- выходы продуктов плавки от массы сухих брикетов: 1 - сплав, 2 - расплав шлака, 3 - суммарный выход продуктов термообработки;

б

9

в

- содержания в шлаковом расплаве: 4 - SiO2, 5 - CaO, 6 - Al2O3, 7 - FeO, 8 - S;

в

12

11

10

- содержания в сплаве: 9 - Fe, 10 - S, 11 - Al, 12 - Si

Изучение фазового состава сырья и твердого слоя показало, что компонентами твердого слоя в случае термообработки шихт из сырья и технологических добавок, также как и модельных смесей, являются кварц, сульфид кальция и муллит с примесями сульфида железа и углерода. Установлено, что тугоплавкие составляющие твердого слоя (за исключением кварца и углерода) не присутствуют в сырье, а образуются в процессе термообработки.

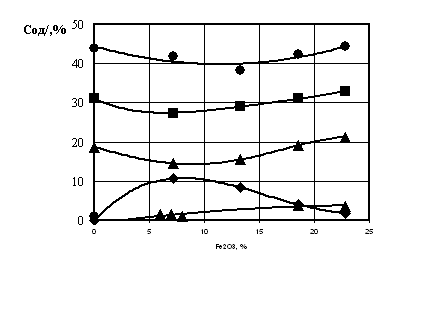

Используя данные главы 4, в лабораторных условиях выполнено исследование, направленное на проверку влияния химического и гранулометрического состава шихты на показатели переработки сырья, а также распределение германия и других компонентов по продуктам восстановительно-сульфидирующей плавки, включая улавливание и анализ возгонов. Для этой цели показатели выходов и составов продуктов плавки дополняли составлением материальных балансов.

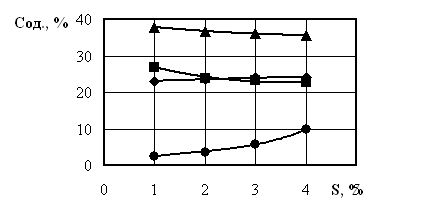

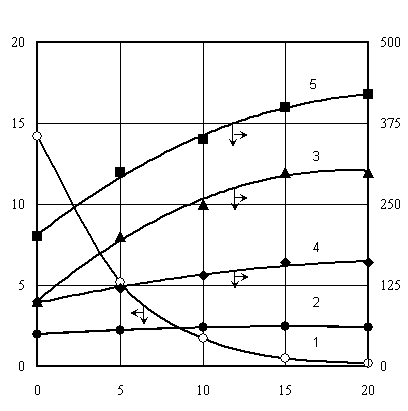

Первоначально изучили гранулометрический состав сырья в процессе измельчения. Установлена возможность получения из сырья и шихт на его основе материала с наперед заданным максимальным размером частиц равномерного химического состава. Показано, что измельчение технологических шихт позволяет улучшить прочностные характеристики окатышей и брикетов (рисунок 7). Брикетирование шихты по сравнению с окомкованием позволяет улучшить прочностные характеристики окускованного материала и показателей плавки.

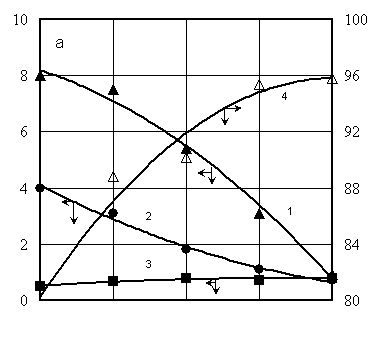

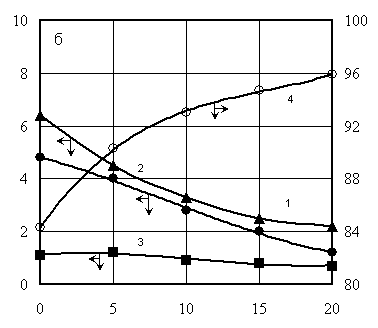

Выполнено технологическое моделирование процесса переработки сырья по схеме «окускование - восстановительно-сульфидирующая плавка» с определением выходов и составов продуктов. Показано, что включение в технологическую схему операции измельчения шихты (рисунок 8) позволяет уменьшить вероятность образования тугоплавких соединений на поверхности шлака и тем самым повысить извлечение германия в среднем на 20%.

Используя данные исследований по фазообразованию в модельных и технологических смесях, подвергнутых термообработке и плавке в условиях программированного нагревания, разработаны показатели гранулометрического и химического составов шихт для окускования и восстановительно-сульфидирующей плавки продуктов сжигания углей Новиковского и Павловского месторождений, гарантирующие повышение извлечения германия в концентрат на уровне не менее 90%. Выданы рекомендации и составлена программа промышленных испытаний разработанной технологии.

В шестой главе представлены результаты технологического моделирования процессов окускования и пирометаллургической переработки сульфидно-металлического сплава – побочного продукта восстановительно-сульфидирующей электроплавки, в который переходит 4-6% германия от поступившего с германийсодержащим сырьем.

q, % сж ,

Н/окат, (Н/см2)

Рис.7.Характеристики гранулометрического состава шихты и прочности на сжатие окатышей и брикетов в зависимости от продолжительности измельчения шихты:

1 –выход фракции + 0,2 мм шихты, предел прочности на сжатие окатышей (2 - влажных, 3 – сухих), брикетов (4 - влажных, 5– сухих)

τ, мин

Рис.8. Влияние продолжительности измельчения шихты из ВТ на извлечение германия в продукты плавки:

1 - в шлак, 2 - в верхний слой,

3 - в сплав, 4 - в возгоны, (а - окатыши, б - брикеты)

τ, мин

Сплав содержит (таблица 6) в среднем от 50 до 70% железа, от 8 до 12% кремния, от 1 до 8% серы. Известные способы доизвлечения германия из сплава требуют применения специального оборудования и использования токсичных реагентов (хлора или хлоридных солей). В работе сделан акцент на разработке технологии с применением действующего оборудования и материалов для окускования и электроплавки германийсодержащего сырья: полугидрата сульфата кальция в качестве сульфидизатора и связующего при окусковании, батарейного уноса в качестве углеродсодержащего восстановителя и шлака электроплавки в качестве шлакообразующего и компонента связующего.

Таблица 6 | | |||||||

Состав сульфидно-металлического сплава | ||||||||

Материал | С о д е р ж а н и я, на сухую массу % | |||||||

Ge, г/т | Si | Ca | Mg | Al | Fe | S | C | |

| Сульфидно-металлический сплав | 12300 | 11,7 | 1,9 | 0,6 | 0,3 | 52,2 | 1,5 | 1,0 |