Лекция Теоретические основы омд. Пластическая деформация моно- и поликристалла. Основы дислокационной теории пластичности

| Вид материала | Лекция |

- Лекция Влияние различных факторов на пластичность металла. Влияние омд на структуру, 126.99kb.

- Программа международной научно-технической конференции, посвященной 100-летию со дня, 190.07kb.

- I. теоретические основы проблемы развития у старших дошкольников познавательного интереса, 734.81kb.

- 1. Основы теории и практики физического воспитания, 315.46kb.

- Теоретические вопросы дисциплины «Теоретические основы электротехники»,, 28.22kb.

- Методические указания и задания для выполнения домашних контрольных работ, 953.98kb.

- «Теоретические основы налогообложения», 1177.31kb.

- Рабочая программа по дисциплине Теоретические основы электротехники Рекомендуется для, 705.4kb.

- Вопросы к циклу лекций по уэф (VIII семестр) Лекция, 55.08kb.

- Microsoft Power Point, каждая лекция, 21.68kb.

Лекция 8. Теоретические основы ОМД. Пластическая деформация моно- и поликристалла. Основы дислокационной теории пластичности.

- Теоретические основы ОМД

Обработка металлов давлением – это процесс получения заготовок или деталей машин методами пластического деформирования материалов, которое осуществляется силовым воздействием соответствующего инструмента (валков, бойков, штампов) на исходную заготовку из пластичного материала.

ОМД – прогрессивный, экономичный и высокопроизводительный способ металлообработки. Обработке давлением подвергают ≈90% всей выплавляемой стали, ≈55% цветных металлов и сплавов.

ОМД основана на использовании пластических свойств металла, т.е. на их способности в определенных условиях принимать заданную форму без разрушения. Происходит перераспределение металла заготовки под действием внешних сил.

Процесс изменения формы и размеров тела под действием приложенных нагрузок называется деформацией. Деформация может быть упругой и пластической.

Упругой называют деформацию, при которой после снятия нагрузок тело восстанавливает первоначальную форму и размеры.

При пластической деформации после снятия внешней нагрузки тело не восстанавливает первоначальную форму и размеры. Такая деформация также называется остаточной.

Пластическая деформация возникает тогда, когда напряжения, вызываемые действием внешних сил, превосходят предел текучести.

Многие детали, к которым не предъявляются высокие требования по чистоте и точности, могут изготавливаться обработкой давлением без последующей обработки на станках.

Основными способами обработки давлением являются: прокатка, волочение, прессование, свободная ковка, объемная штамповка и листовая штамповка.

Металлы – кристаллические тела. Так как процесс кристаллизации расплавленного металла протекает одновременно из очень большого числа центров кристаллизации, то металл состоит не из одного, а из множества кристаллов, называемых зернами или кристаллитами.

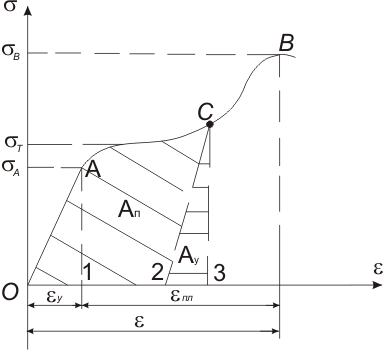

В теории ОМД исключительно важное значение имеют испытания металлов на растяжение, по результатам которых строят кривые, изображающие зависимость между приложенным извне напряжением (

) и вызванной им относительной деформацией (

) и вызванной им относительной деформацией ( ). Для металлов наиболее характерна зависимость, представленная на рисунке 1.

). Для металлов наиболее характерна зависимость, представленная на рисунке 1.

Рис.1. Диаграмма растяжения

По диаграмме растяжения можно определить предел упругости

, предел текучести

, предел текучести  и предел прочности

и предел прочности  металла.

металла.Предел упругости. Линия ОА характеризует упругую деформацию металла. На стадии упругой деформации выполняется закон Гука: упругое напряжение

, возникающее в теле, пропорционально относительной деформации

, возникающее в теле, пропорционально относительной деформации  этого тела с коэффициентом пропорциональности равным модулю упругости

этого тела с коэффициентом пропорциональности равным модулю упругости  :

: .

.Выше точки А нарушается пропорциональность между напряжением и деформацией. Напряжения вызывают уже не только упругую, но и пластическую деформацию.

Предел текучести. Различают физический предел текучести

(когда характерно наличие площадки текучести) и условный предел текучести

(когда характерно наличие площадки текучести) и условный предел текучести  (когда площадки нет).

(когда площадки нет).  - напряжение, вызывающее остаточную деформацию, равную 0,2% от длины или другого размера образца.

- напряжение, вызывающее остаточную деформацию, равную 0,2% от длины или другого размера образца.Предел прочности или временное сопротивление

. Оно соответствует максимальному напряжению, достигаемому при растяжении.

. Оно соответствует максимальному напряжению, достигаемому при растяжении.Площадь под кривой ОАВ пропорциональна работе, которую нужно затратить, чтобы разрушить металл. Этот показатель характеризует вязкость металлов.

В поведении металлов после точки В возможны два случая:

- вязкое разрушение, когда после зарождения трещины ее распространение требует некоторой работы;

- хрупкое разрушение, когда в точке В наблюдается срыв кривой.

Пусть металл нагружен в точке С. Тогда площадь под кривой 2С3 пропорциональна работе по осуществлению упругих деформаций образца. Площадь под кривой ОАС2 пропорциональна работе по осуществлению пластических деформаций. А площадь под кривой ОАС3 - пропорциональна общей работе по деформации образца.

Одновременно при растяжении образцов определяют и их пластичность, которую обычно оценивают относительным удлинением

:

: ,

,где :

- длина образца после разрыва, мм;

- длина образца после разрыва, мм; - первоначальная длина образца, мм.

- первоначальная длина образца, мм.Механические и технологические свойства металлов зависят от их внутренней структуры. Для изучения внутренней структуры применяют следующие методы.

Макроскопическое исследование металла производится невооруженным глазом или под лупой при увеличении до 30 раз. Видимое строение металла называется макроструктурой. При этом выявляется величина, форма и расположение кристаллических зерен в литом металле, направление волокон после обработки металлов давлением, усадочные и газовые раковины и др.

Микроскопическое исследование производится при помощи металлографического (увеличение 75-2500 раз) и электронного (увеличение 100000 раз) микроскопов. Исследование производится на специально подготовленных шлифах. Выявляется внутренняя структура металла (границы зерен, форма строения зерна).

Рентгеноструктурный анализ применяется для изучения атомно-кристаллического строения металла.

Итак, деформация металла под действием напряжений может быть упругой и пластической.

Нормальные напряжения могут вызвать только упругую деформацию. При упругом деформировании происходит незначительное изменение расстояний между атомами в кристаллической решетке. С увеличением межатомных расстояний сильно возрастают силы взаимного притяжения атомов. При снятии напряжения атомы возвращаются в исходное положение (рис.2).

Рис.2. Схема упругой деформации

Если нормальные напряжения достигают значения сил межатомной связи, то произойдет хрупкое разрушение путем отрыва.

Упругую деформацию вызывают также и небольшие касательные напряжения.

Пластическая деформация происходит только под действием касательных напряжений, достаточных для необратимого перемещения атомов в кристаллической решетке.

При пластической деформации в кристаллической решетке металла под действием касательных напряжений происходит необратимое изменение атомов (рис.3).

Рис.3. Схема пластической деформации

Небольшие по величине касательные напряжения вызывают упругую деформацию. Атомы в кристаллической решетке смещаются незначительно и после снятия напряжений возвращаются в исходное положение.

При увеличении касательных напряжений наблюдается необратимое смещение атомов на параметр решетки, т.е. происходит пластическая деформация. После снятия напряжений в теле наблюдаются остаточные изменения формы и размера, причем сплошность тела не нарушается.

В результате развития пластической деформации может произойти разрушение вязкое путем сдвига.

В кристаллической решетке сдвиг (скольжение) происходит по плоскостям и направлениям с наиболее плотной упаковкой атомов. Эти плоскости называются плоскостями скольжения и зависят от типа решетки. Чем больше элементов сдвига в решетке, тем выше пластичность металла.

В случае простого линейного растяжения или сжатия пластическая деформация начинается при напряжениях равных пределу текучести металла, т.е.

. При сложном напряженном состоянии

. При сложном напряженном состоянии  и

и  , вопрос о величине напряжений, при которых возникает пластическая деформация, может быть решен только с привлечением теории предельного состояния.

, вопрос о величине напряжений, при которых возникает пластическая деформация, может быть решен только с привлечением теории предельного состояния.- Пластическая деформация моно- и поликристалла. Основы

дислокационной теории пластичности

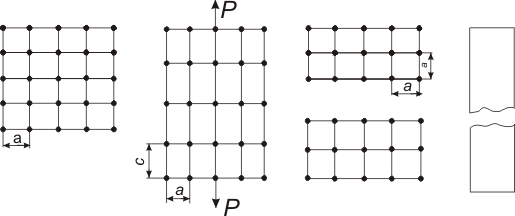

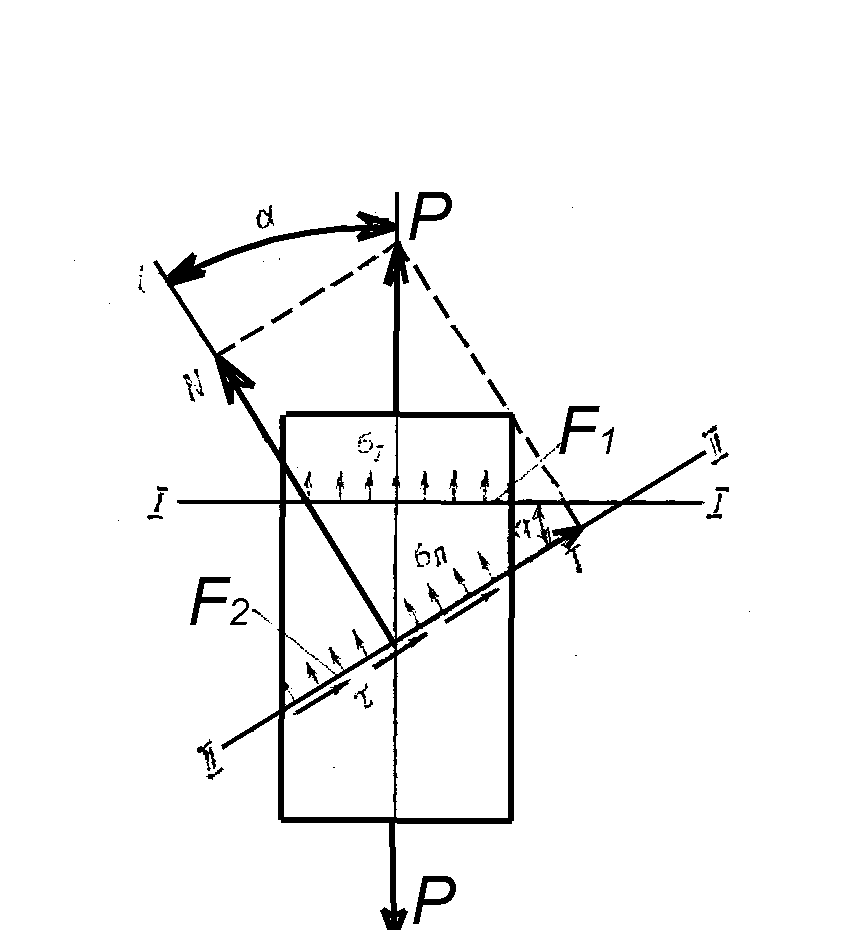

Рассмотрим простейший случай деформации растяжением металлического стержня.

Рис.3. Напряжения, возникающие в металлическом стержне под действием

растягивающей силы

В сечении I-I, перпендикулярном действующей силе Р, появляются нормальные напряжения

,

,где

- площадь образца в поперечном сечении I-I.

- площадь образца в поперечном сечении I-I.Разложим по правилу параллелограмма силу Р на составляющие, действующие в наклонном сечении II-II, расположенном под углом

к сечению I-I. Нормальная составляющая

к сечению I-I. Нормальная составляющая  , касательная составляющая

, касательная составляющая  . Площадь сечения

. Площадь сечения  .

.Определим нормальное

и касательное

и касательное  напряжения на наклонной площадке

напряжения на наклонной площадке

Из последнего выражения видно, что максимальное сдвигающее напряжение всегда возникает на площадках, расположенных под углом

к оси стержня, т.е.

к оси стержня, т.е.  .

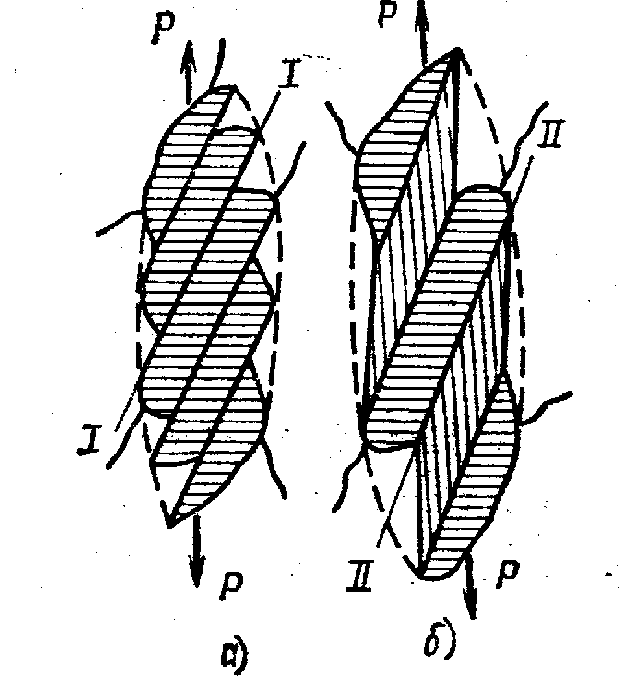

.В монокристаллах или отдельных кристаллитах-зернах металла пластическая деформация при определенных условиях может происходить под действием сдвигающего напряжения путем скольжения или двойникования (рис.4).

Скольжение – смещение одной части кристаллита или зерна относительно другой по определенным кристаллографическим плоскостям и направлениям. Плоскости скольжения I-I представляют собой плоскости с наиболее плотной упаковкой атомов, а направлениями скольжения являются направления, по которым межатомное расстояние минимально. Чем больше в металле плоскостей и направлений скольжения, тем пластичнее металл.

Двойникование – поворот одной части кристалла относительно плоскости двойникования II-II в положение зеркального отображения. Двойникование чаще всего наблюдается при пониженной температуре обработки и динамическом (ударном) деформировании металлов с гексогональной решеткой.

Рис. 4. Схема пластической деформации кристаллита: а – скольжением; б-двойникованием

В действительности реальный кристалл в отличие от идеального имеет структурные несовершенства: точечные, линейные и поверхностные. К линейным несовершенствам относят дислокации. Дислокация представляет собой край «лишней» кристаллографической полуплоскости (экстраплоскости). Для дислокаций характерна их легкая подвижность. Они в процессе пластической деформации перемещаются микроскачками вдоль плоскости скольжения, что существенно облегчает протекание пластической деформации. Для осуществления деформации не нужно преодолевать силы связей всех атомов, лежащих в данной плоскости решетки кристаллита, а требуются усилия намного меньшие, чтобы привести в движение дислокации.

Если в кристалле нет дислокаций, то он обладает высокой прочностью, близкой к теоретической. Это доказано созданием практически бездислокационных кристаллов в виде тонких нитей, называемых усами. Например, нитевидный кристалл железа диаметром 1 мкм имеет высокий предел прочности 13000 МПа (1300 кгс/мм2). Обычное железо имеет предел прочности 300 МПА (30 кгс/мм2).

С увеличением в металле количества дислокаций прочность сначала понижается, а потом начинает возрастать. Это объясняется тем, что при избытке дислокаций они начинают препятствовать перемещению друг друга, что затрудняет пластическую деформацию.

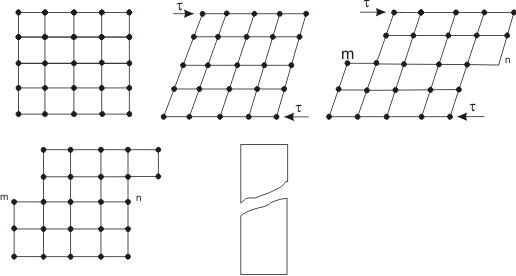

Механизм пластической деформации поликристалла является более сложным. Различают два вида деформации поликристаллов - внутрикристаллитную (протекающую внутри зерна), и межкристаллитную, протекающую по границам зерен.

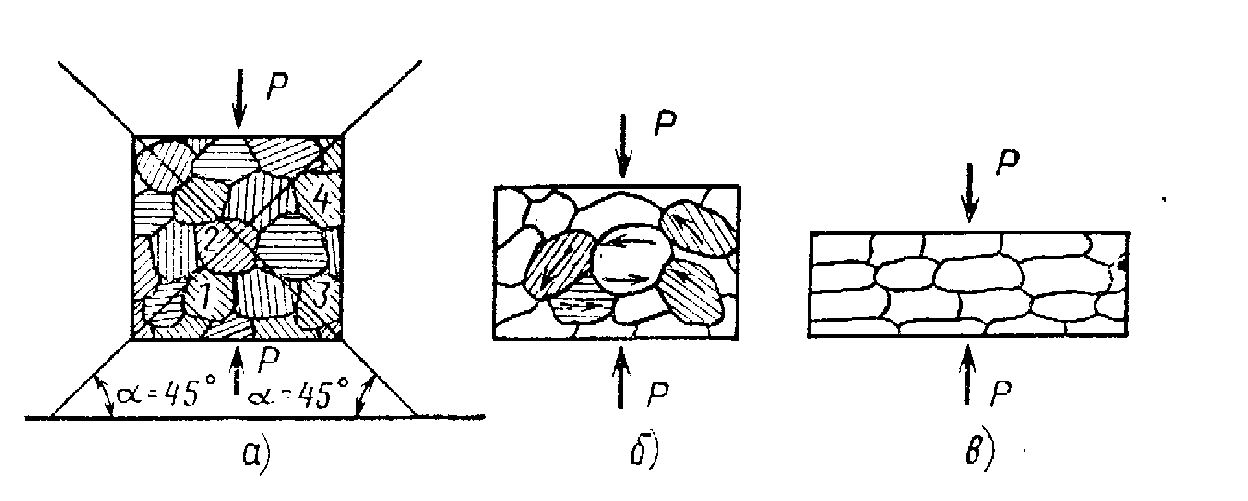

Рис.5. Схема развития пластической деформации поликристаллического тела

Вначале пластическая деформация начинается в отдельных зернах, плоскости скольжения которых совпадают с направлением максимальных касательных напряжений (рис.5 а). Одновременно происходит поворот и скольжение новых зерен в положение, благоприятное для деформирования (рис.5б), и пластическая деформация охватывает все новые и новые зерна. И, наконец, пластическая деформация охватывает весь объем металла, и зерна вытягиваются в направлении интенсивного течения металла (рис.5в). Зерна приобретают одинаковую кристаллографическую ориентировку – текстуру. Такой металл имеет ярко выраженную анизотропию свойств.

В процессе обработки металлов давлением оба вида деформации протекают одновременно. Какой из видов деформации является преобладающим, определяется соотношением прочности зерен и их границ.

В холодном состоянии прочность границ зерен, как правило, больше прочности зерен и деформация идет, в основном, за счет внутрикристаллической деформации.

При высоких температурах прочность границ меньше прочности зерен из-за наличия по границам зерен легкоплавких примесей, вследствие чего при горячей обработке давлением преобладает межкристаллитная деформация.