Учебное пособие для студентов специальности 260202 «Технология хлеба, кондитерских и макаронных изделий» всех форм обучения Кемерово 2007

| Вид материала | Учебное пособие |

- Н. Н. Зуева, преподаватель филиала кафедры тхкми, 1562kb.

- Методические указания к выполнению лабораторных занятий для студентов специальности, 405.2kb.

- «Монтаж и техническая эксплуатация промышленного оборудования (в пищевой промышленности)», 1138.79kb.

- Рабочая программа изучения курса и варианты контрольных работ для студентов специальности, 184.45kb.

- Рабочая программа изучения курса и варианты контрольных работ для студентов специальности, 194.24kb.

- Методические указания к выполнению технологического раздела в проектировании кондитерского, 723.11kb.

- Методические указания для выполнения самостоятельной работы студентами специальностей, 967.24kb.

- Отчет о самообследовании основной образовательной программы по специальности (направлению), 5107.95kb.

- Методические указания к выполнению курсовой работы для студентов специальности, 77.5kb.

- 260202 Технология хлеба, кондитерских и макаронных изделий, 29.76kb.

2.5 ОБОРУДОВАНИЕ ДЛЯ НАКОПЛЕНИЯ И СТАБИЛИЗАЦИИ МАКАРОННЫХ ИЗДЕЛИЙ

Накопители-стабилизаторы представляют собой установки различной вместимости, в которые после сушки поступают макаронные изделия, где накапливаются в течение одной или двух смен и стабилизируются (охлаждаются) до температуры, необходимой для их упаковки.

По способу размещения продукта данные установки разделяются на два типа: бункерные и конвейерные.

Накопители – стабилизаторы для коротких макаронных изделий

Накопители-стабилизаторы бункерного типа состоят из комплекта одинаковых по емкости секций, загружаемых с помощью конвейера до определенного уровня. По истечении необходимого времени бункера индивидуально разгружаются на сборный конвейер, который доставляет продукт к фасовочным автоматам.

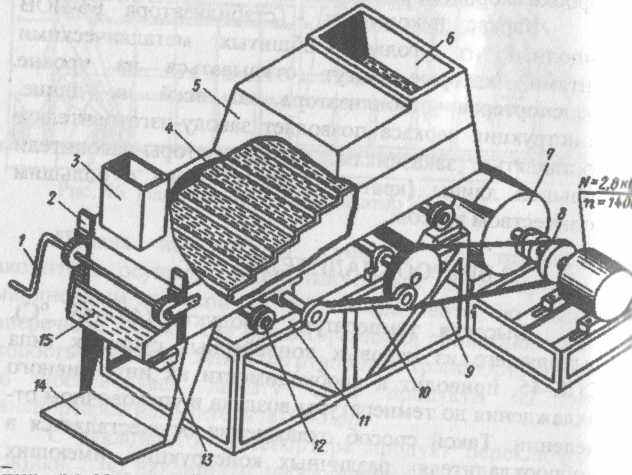

Накопитель-стабилизатор Б6-ЛСВ (рис.33). Предназначен для стабилизации и накопления коротких макаронных изделий. Он состоит из восьми емкостей 3, ленточного конвейера загрузки 5, двух ленточных конвейеров выгрузки 14 и площадки для обслуживания 4.

Бункера установлены на опорах и соединены металлическими планками. Внутри каждого бункера для загрузки продуктом установлена труба 7, выполненная в виде отдельных направляющих шиберов 8, расположенных один под другим и под определенным углом.

Нижняя часть бункера конусная и оканчивается разгрузочным патрубком 13. Патрубок разгрузки свободно вращается с помощью поворотного затвора 12 и может устанавливаться над лентой одного из конвейеров выгрузки в зависимости от ассортимента изделий в бункере и подачи их на соответствующий фасовочно-упаковочный автомат.

Для наблюдения за процессом загрузки в боковых стенках бункера имеются смотровые окна 2.

Сверху бункеров на рельсовом пути 10 установлен ленточный конвейер загрузки 5. Ширина ленты транспортера 300 мм, скорость движения 0,3 м/с. Сбоку по всей длине бункеров расположена площадка для обслуживания, в начале которой установлена лестница 11с поручнями.

Элеватор 9 подает изделия на конвейер загрузки, который, передвигаясь по рельсам, ссыпает изделия через воронки 6 загрузочных труб. Внутри бункеров изделия пересыпаются по наклонным козырькам и постепенно заполняют внутренний объем (4 м3). Продукт накапливается в бункерах и стабилизируется, охлаждаясь до температуры помещения.

С помощью разгрузочных патрубков изделия из бункеров направляются на конвейеры 14, от которых поступают в вибробункер 1, а от него наклонным элеватором подаются к бункерам фасовочных автоматов.

Рис.33.Бункерный накопитель-стабилизатор Б6-ЛСВ

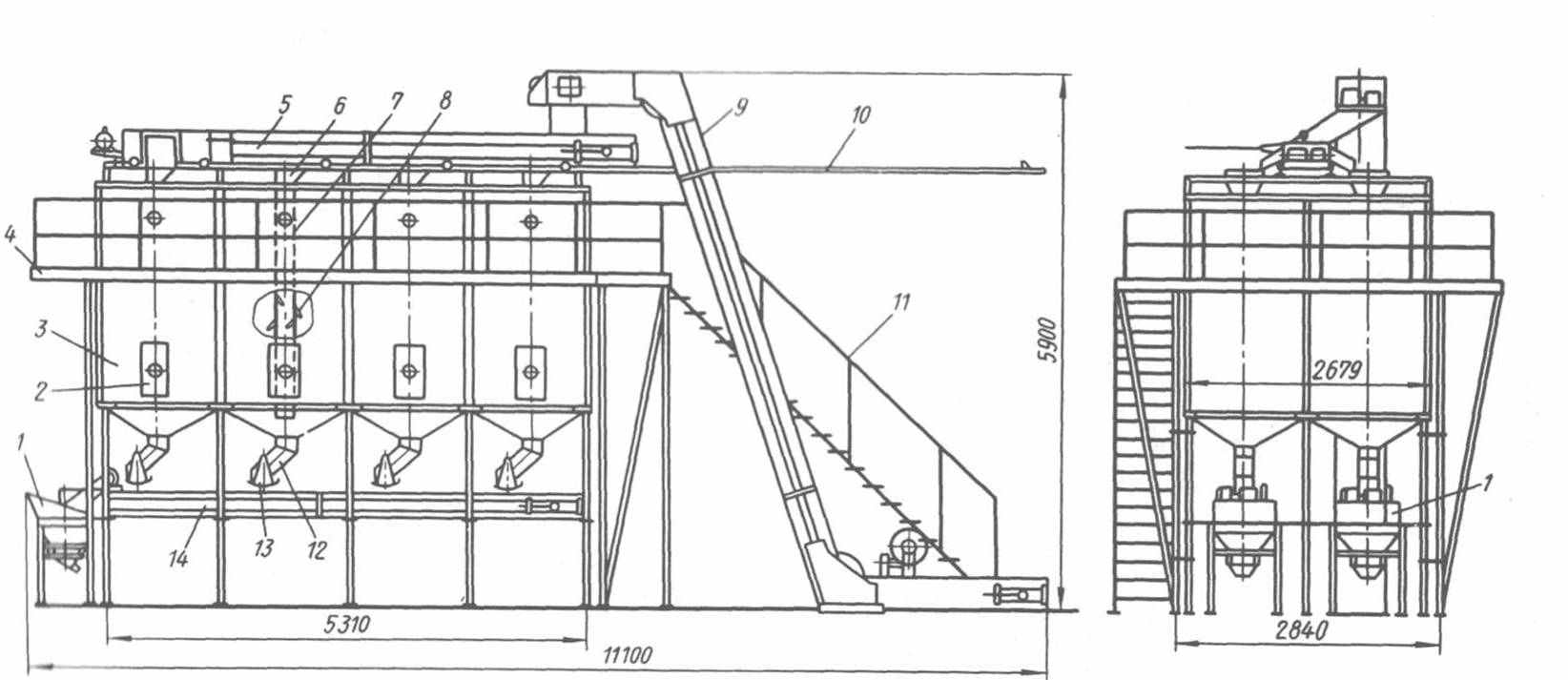

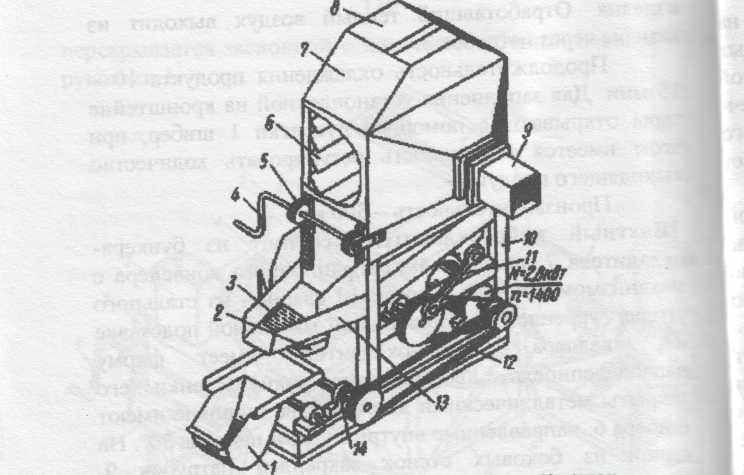

Накопитель-стабилизатор Уфимской макаронной фабрики (рис.34). Установка представляет собой группу последовательно расположенных бункеров 2, для загрузки и разгрузки которых установлено следующее оборудование: два загрузочных конвейера — наклонный 1 и горизонтальный 9, вентиляционная система и сборный конвейер 7.

Бункер накопителя представляет собой прямоугольную емкость вместимостью 15 м3, изготовленную из листовой стали толшиной 3 мм. Нижняя часть выполнена в виде двух наклонных плоскостей, образующих по ширине выходную щель, под которой установлен вибролоток с небольшим уклоном. В верхней части каждой секции расположены приемные окна 5, напротив каждого из которых, установлен патрубок воздуховода 3.

Воздух в воздуховод подается центробежным вентилятором Ц4-70 №2.

Для охлаждения продукции, поступающей из сушилок, накопитель оборудован вытяжной вентиляцией, для этого от каждого бункера через отвод 6 и общий воздуховод 4 отсасывается теплый воздух. Общий воздуховод, в свою очередь, подсоединен к центробежному вентилятору Ц4-70 №2.

Изделия от сушилки наклонным ленточным конвейером передаются на горизонтальный конвейер. По мере продвижения продукта по конвейеру бункера загружаются через приёмные под действием потока воздуха, поступающего из патрубков воздуховода и направленного перпендикулярно движущимся изделиям. Как только бункера заполнятся, патрубок воздуховода перекрывается шибером и подача воздуха прекращается.

При разгрузки соответствующего бункера открывается шибер разгрузочного устройства и включается вибролоток 8. Продукция с вибролотка ссыпается на сборный конвейер, который перемещает её к автовесам для взвешивания и последующей упаковки.

Рис. 34. Бункерный накопитель-стабилизатор Уфимской макаронной фабрики:

1- наклонный конвейер; 2 - бункер;3,1 -воздуховод; 5 - окно; 6 - отвод; 7 - сборный конвейер;

8-вибролоток; 9 - горизонтальный конвейер

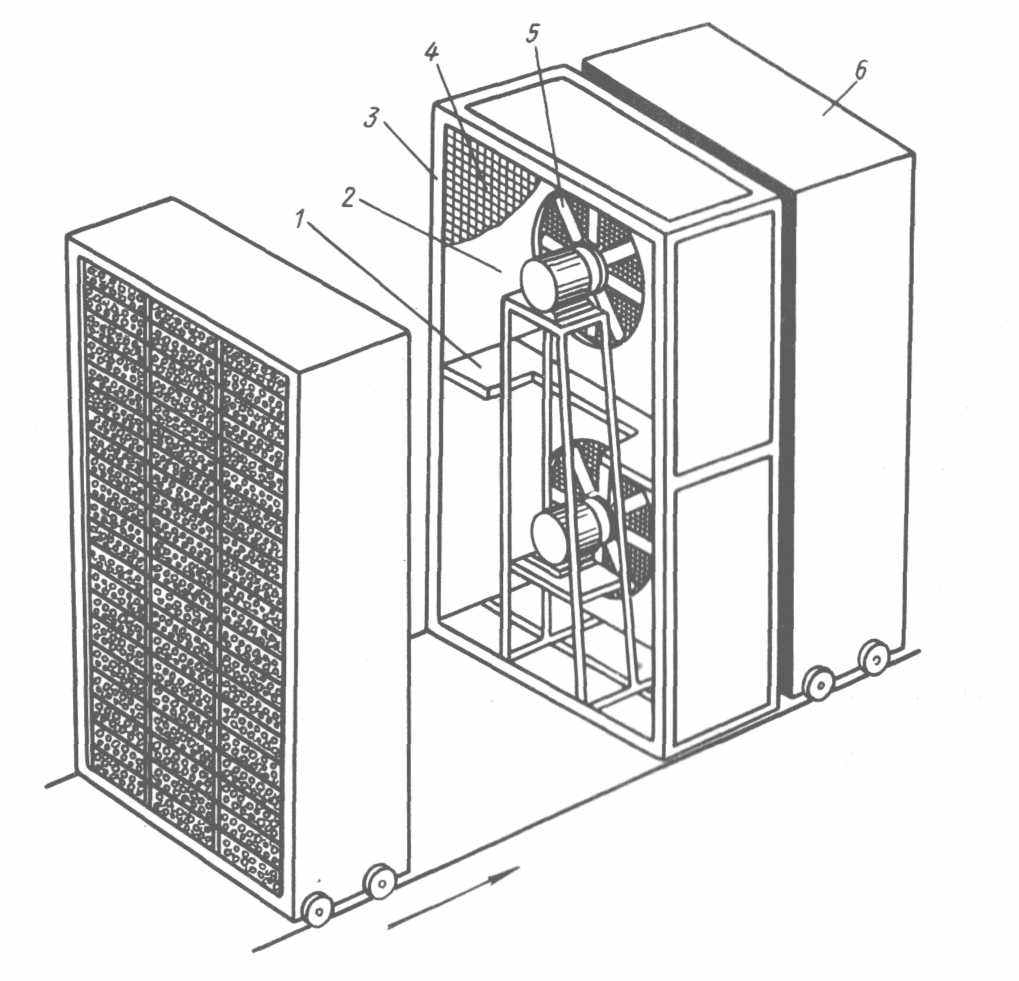

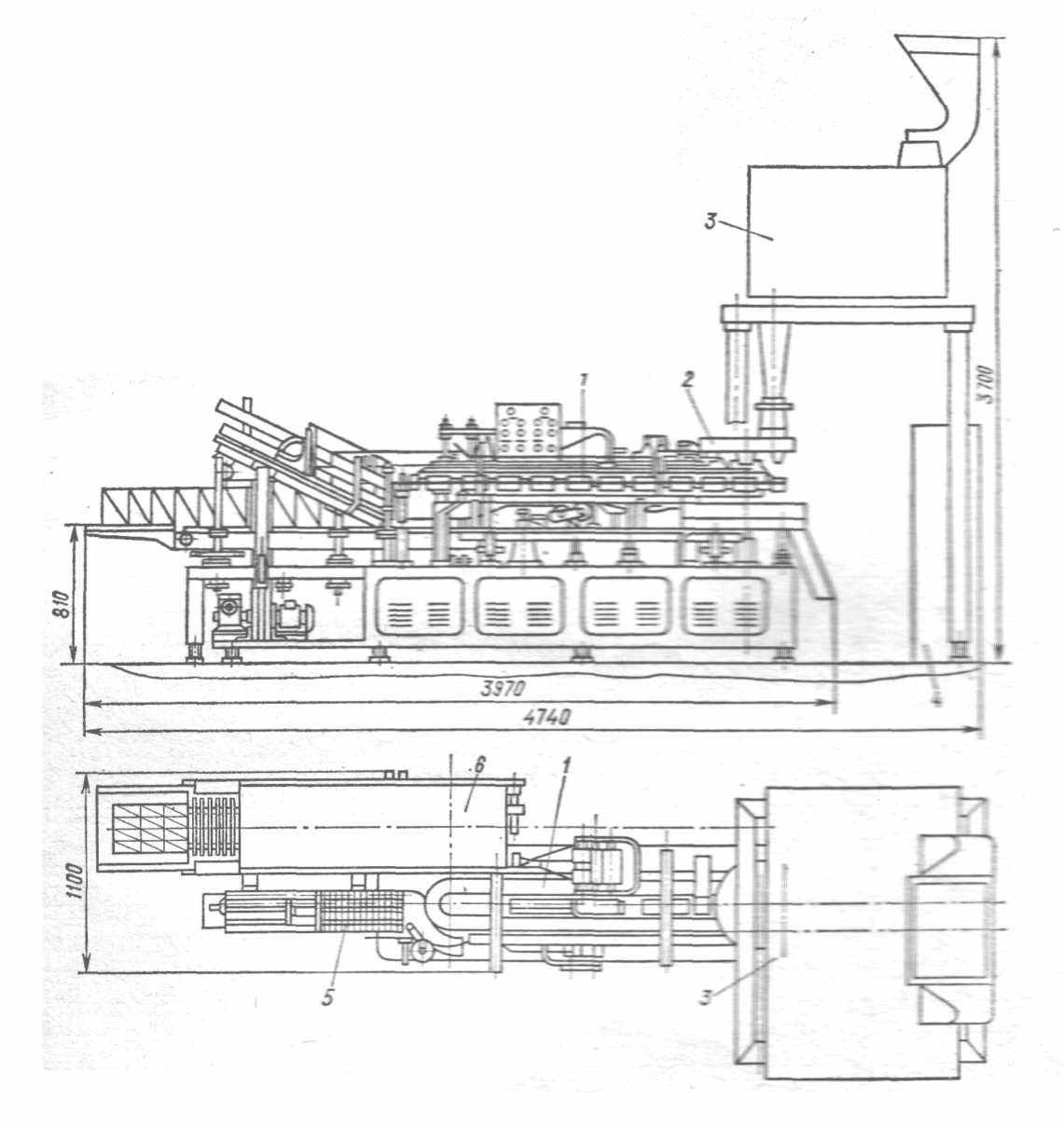

Конвейерный накопитель-стабилизатор Б6-ЛОВ (рис.35) Накопитель-стабилизатор Б6-ЛОВ состоит из наклонного ленточного конвейера загрузки 3, двух ленточных конвейеров 1 с приводным механизмом, конвейера 8 выгрузки с приводным механизмом и вентиляционной системы 2.

Рис.35.Накопитель – стабилизатор Б6 – ЛОВ

Каркас стабилизатора секционный, сборный, из уголковой профилированной стали, облицован со всех сторон металлическими панелями.

С торцовой стороны каркаса под углом 45° установлен наклонный ленточный конвейер. В качестве конвейерной ленты служит нейлоновая сетка шириной 1750 мм, поперек которой по всей длине закреплены поперечные планки 10, не позволяющие продукту сползать вниз. Привод наклонного конвейера осуществляется от электродвигателя через клиноременную передачу и редуктор. Скорость движения ленты конвейера 0,2 м/с.

Подача изделий от сушилок на транспортеры накопителя осуществляется наклонным транспортером 3, выполненным из такой же нейлоновой ленты, но имеющим поперечные планки для предотвращения сползания изделий. Скорость движения ленты загрузочного транспортера 0,2 м/с, что обеспечивает высоту слоя продукта на лентах транспортеров накопителя до 600 мм.

С наклонного транспортера продукт переключением заслонки 2 по наклонным перфорированным металлическим листам загружается на верхний или нижний ярус-накопителя.

Положение заслонки изменяют вращением штурвала 4. Через перфорированные листы в стабилизатор-накопитель вентилятором нагнетается воздух. С транспортеров накопителя стабилизированные изделия по наклонным спускам попадают на поперечный транспортер 8 с прорезиненной лентой шириной 500 мм. Разгрузка транспортёров накопителя ведётся при скорости движения их лент 0,063 м/мин.

Виброохладители

Высокая температура продукта (40-45°С), выходящего из паровых ковейерных сушилок типа СПК-45, приводит к необходимости их интенсивного охлаждения до температуры воздуха в упаковочном отделении. Такой способ охлаждения осуществляется в виброохладителях различных конструкций, имеющих значительно меньшую вместимость чем стабилизаторы-накопители.

Полочный виброохладитель (рис. 36). Виброохладитель представляет собой камеру 5, прикрепленную в нижней части к двум осям, на концах которых укреплены подшипники 12 качения. Они опираются на раму 11, изготовленную из уголковой стали.

Внутри камеры ступенчато расположены девять перфорированных металлических полок 4. К выходной части камеры прикреплен лоток 15, в днище которого находится блок постоянных магнитов 13 для улавливания металлических примесей, и кронштейн 14, на котором размещается тара. Торцовое отверстие камеры перекрывается заслонкой с помощью зубчатой передачи 2 и рукоятки 1.

Возвратно-поступательное движение камера получает от электродвигателя через клиноременную передачу 9, эксцентрик и шатун 10.

Работа виброохладителя заключается в следующем. Изделия направляются в приемную часть 6 вибрирующей камеры и постепенно заполняют ее внутренний объем над перфорированными полками. Воздушный поток от центробежного вентилятора 7 подается в нижнюю часть камеры, проходит сквозь отверстия полок и постепенно охлаждает изделия. Отработавший теплый воздух выходит из камеры через патрубок 3.

Рис. 36. Полочный виброохладитель:

1 - рукоятка; 2 -зубчатая передача; 3 - патрубок; 4 - полка; 5 - камера; 6 -приемная часть камеры; 7 - вентилятор;

8 - электродвигатель 9 - клиноременная передача; 10 - шатун; 11 - рама; 12 -подшипник; 13 - магнит;

14 - кронштейн; 15 -лоток

Продолжительность охлаждения продукта 10-15 мин. Для заполнения установленной на кронштейне тары открывают с помощью рукоятки 1 шибер, при этом имеется возможность регулировать количество выходящего продукта. Производительность - 500 кг/ч.

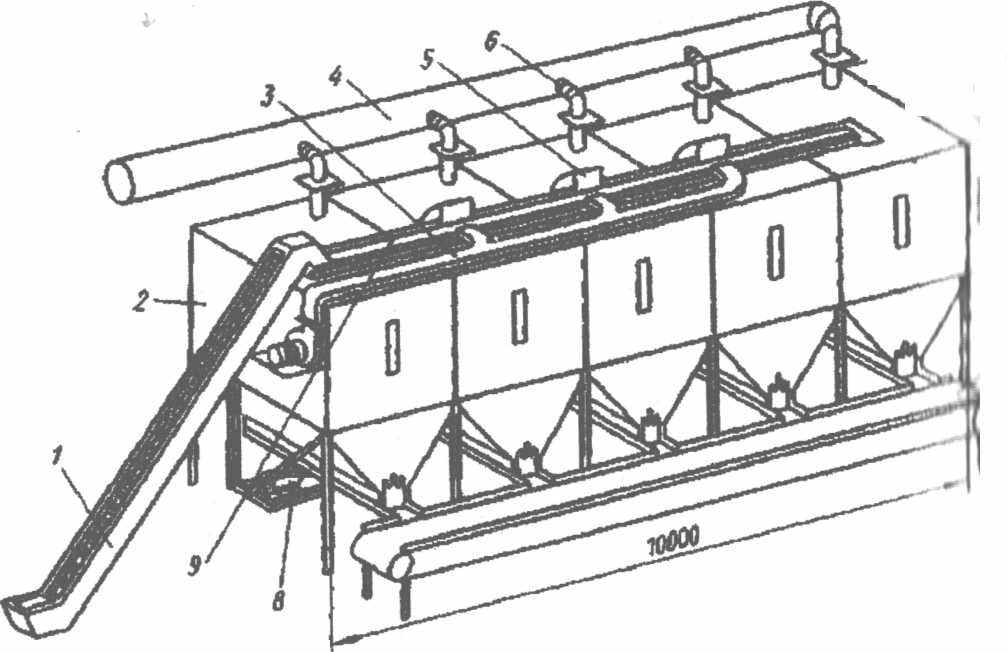

Шахтный виброохладитель (рис.37) состоит из бункера-охладителя 7, вибрационного конвейера с механизмом привода. Каркас 10 сварной из стального уголка укреплен на специальной массивной подставке из швеллера. Бункер-охладитель имеет форму параллелепипеда, две боковые узкие стенки его закрыты металлическими листами, две широкие имеют шибера 6, направленные внутрь с углом наклона 30°. На одной из боковых стенок закреплен патрубок 9, соединенный с воздуховодом центробежным вентилятором. Вибрационный конвейер представляет собой лоток 13 и прикреплен к каркасу (угол наклона 3°) с помощью четырех пластинчатых пружин. В конце лотка имеется окно 3 размером 250х350 мм, закрытое штампованным ситом (ячейка 2 мм). Под ситом установлен блок 2 постоянных магнитов. На боковой стенке лотка имеется заслонка для предотвращения выхода продукта. Движение заслонки осуществляется с помощью рукоятки 4 и зубчатой передачи 5.

Привод лотка — от электродвигателя через клиноременную передачу, эксцентрик и шатун 11. От этого же привода через клиноременную передачу 12 и эксцентрик 14 осуществляется возвратно-поступательное движение площадки 1.

Продукт поступает в виброохладитель через отверстие 8 и охлаждается только при заполненном бункере. Воздух для охлаждения продукта направляется сквозь его слой и через боковые шибера продувается с помощью центробежного вентилятора. Отработавший воздух направляется для очистки в циклон.

Рис. 37. Шахтный виброохладитель:

1 - площадка; 2 - блок магнитов; 3 -окно; 4 - рукоятка; 5 - зубчатая передача; б - шибер. 1 - бункер-охладитель; 8 - загрузочное отверстие; 9 - патрубок; 10 -каркас; 11 — шатун; 12 - клиноременная передача; 13 -вибрационный лоток; 14 – эксцентрик

При движении продукта по лотку через сетку улавливаются металлические примеси.

Загрузка изделий осуществляется в ящики или мешки.

Для лучшего уплотнения продукта в таре площадка 1 совершает возвратно-поступательное движение от общего привода.

В случае установки мешка в площадке имеется углубление, а верхний край мешка закрепляется на конце лотка с помощью фиксатора.

Пропускная способность виброохладителя 1250 кг/ч.

Накопители-стабилизаторы для длинных макаронных изделий

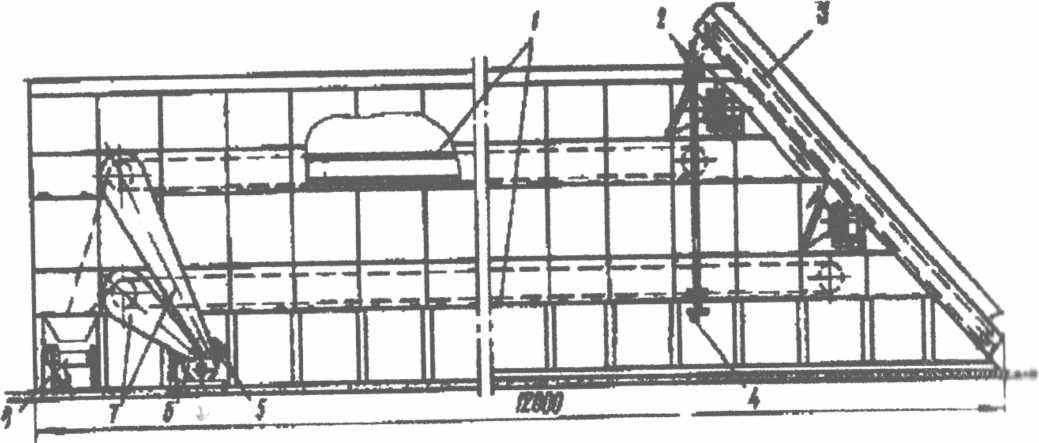

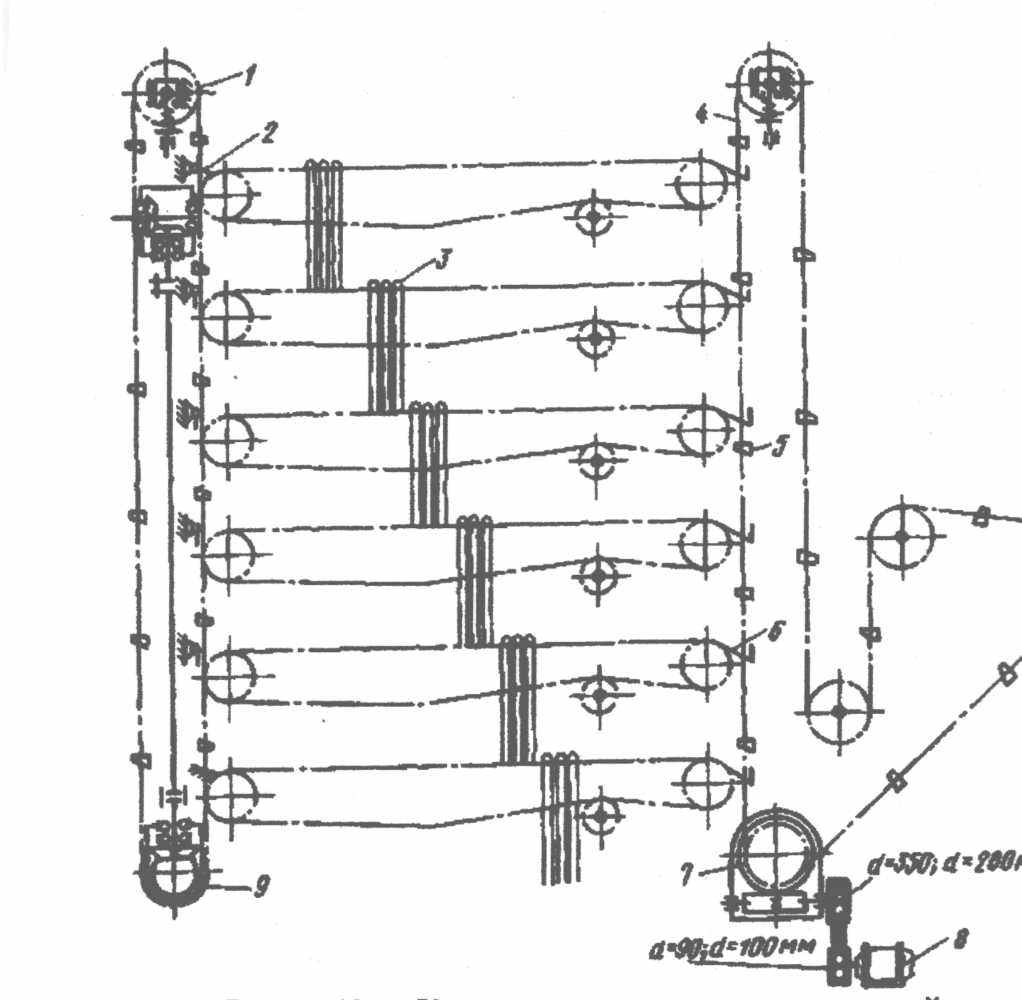

Накопитель-стабилизатор Б6-ЛМГ (рис.38) предназначен для стабилизации, охлаждения продукции до температуры упаковочного отделения и накапливания ее во время работы линии в ночную смену.

Представляет собой однокамерный туннель, где на шести ярусах размещаются бастуны с высушенными изделиями.

Каркас накопителя-стабилизатора конструктивно выполнен аналогично каркасам сушилок. Внутри и снаружи на каркасе установлены следующие сборочные единицы: привод конвейера подъема бастунов, шесть цепных конвейеров, каждый с индивидуальным механизмом привода, привод съема бастунов, обшивка стабилизатора внутренняя и наружная.

Конвейер подъема бастунов 1 состоит из двух параллельных цепей с закреплёнными на них зубъями, несущих бастуны с изделиями 3. Он осуществляет передачу бастунов с нижнего яруса окончательной сушилки на любой ярус стабилизатора. Привод его осуществляется от привода вертикального перемещения гребенок камеры окончательной сушки через два конических редуктора 9. Скорость движения конвейера 0,063 м/с.

При подходе к заданному ярусу планки механизма распределения 2 снимают бастун с конвейера подъема, и он своими цапфами соскальзывает на цепи конвейера яруса и фиксируется на цепях через шаг 25,4 мм с помощью специальных звездочек. Всего на одном ярусе находится 651 бастун с изделиями. Каждый цепной конвейер яруса приводится в движение от индивидуального привода.

Работа яруса на загрузку осуществляется автоматически с помощью конечных выключателей и поступающих бастунов из окончательной сушилки. Заполнение яруса бастунами контролируется конечными выключателями с подачей звукового и светового сигналов. Конструкция накопителя-стабилизатора позволяет осуществлять загрузку и разгрузку любого яруса по выбору.

В конце накопителя имеется вертикальный цепной конвейер 4 съема бастунов, на осях цепей которого через шаг 648 мм закреплены люльки 5 для бастунов. Люльки свободно вращаются в осях и из любого положения самопроизвольно возвращаются в свое рабочее положение за счет смещения центра тяжести. Конвейер приводится в движение от электродвигателя 8 через клиноременную передачу и червячный редуктор 7.

Рис. 38. Кинематическая схема конвейерного стабилизатора-накопителя Б6-ЛМГ

После заполнения яруса бастунами, цапфы в конце конвейера соскальзывают в специальные ловушки 6, откуда подхватываются люльками конвейера съема бастунов и подаются на машину для съема и резки изделий.

Изделия, висящие на бастунах, на выходе из камеры проходят щетку, которая удаляет с продукта мучель и крошку. Порожние люльки разгрузочного конвейера возвращаются в камеру для приема очередных бастунов. Длительность цикла выдачи бастуна 5-10 с.

Привод разгрузочного механизма имеет самовыключающееся устройство, которое срабатывает при перегрузке и предохраняет механизмы узла от поломки.

Накопитель-стабилизатор не оснащён обогревательными приборами и системой вентиляции, и имеет только изолирующие стенки, поэтому в камере эадерживается постоянный микроклимат.

Для исключения влияния окружающего воздуха на режим хранения изделий так же, как и сушилки, устанавливается в помещении с технологическим кондиционированием воздуха с круглогодичными параметрами, температура воздуха 25-28 о С и относительная влажность воздуха 60-65%

Накопитель-стабилизатор Б6-ЛМВ отличается от предыдущего тем, что его корпус короче на 3980 мм, вследствие чего вместимость уменьшена на 958 бастунов.

2.6 ОБОРУДОВАНИЕ ДЛЯ УПАКОВКИ МАКАРОННЫХ ИЗДЕЛИЙ

Основным оборудованием упаковочных отделений макаронных предприятий являются машины для автоматической и полуавтоматической фасовки изделий в мелкую тару - фасовочные машины.

При упаковке макаронных изделий в крупную тару насыпью применяются напольные (почтовые) циферблатные весы, а для более плотного заполнения ящиков - вибростолы.

Для перемещения упакованной в ящики или крафт-мешкипродукции на склад используются ленточные или роликовые транспортеры, вилочные электропогрузчики, грузовые лифты и механизированные спуски, подобные применяемым на складах муки.

Машины для фасовки коротких макаронных изделий

Полуавтомат АП-1Д. Полуавтомат предназначен для изготовления коробок из картонных заготовок, заполнения коробок отвешенными порциями короткорезаных изделий и запечатывания коробок.

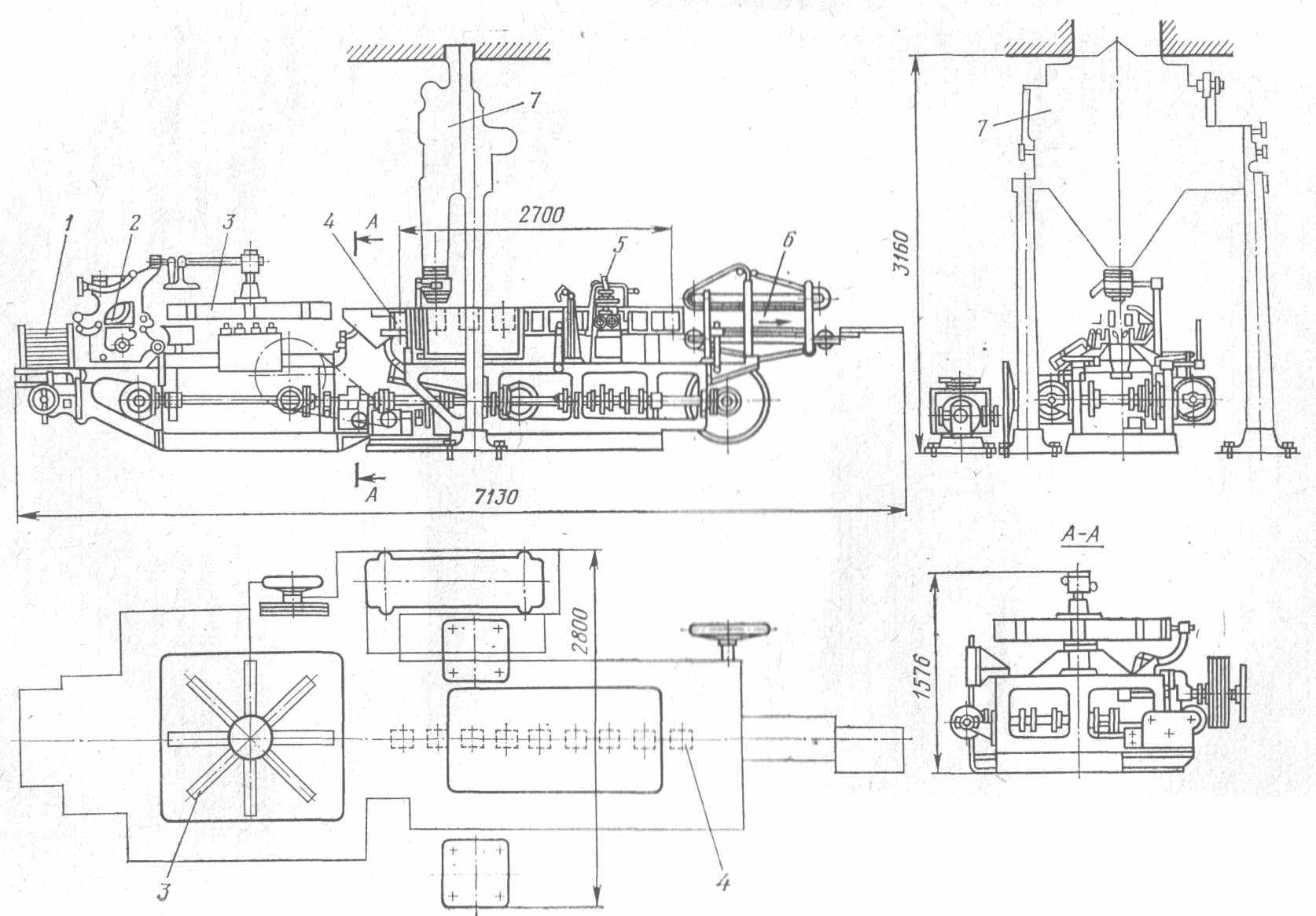

Полуавтомат АП-1Д (рис.39) состоит из следующих основных частей: механизма для изготовления коробок, фасовочно-упаковочного устройства и дозирующих весов 7.

Рис. 39. Полуавтомат АП-1Д для фасовки коротких изделий

Механизм для изготовления коробок расположен в передней части полуавтомата. Он состоит из магазина 1 для заготовок коробок, вакуум-насоса с присосами, механизма 2 для нанесения клея на заготовки и пакетировочной карусели 3. Коробки изготавливаются из заранее отпечатанных и просеченных заготовок из коробочного картона. Наружные размеры коробки 122х80х210 мм.

Заготовки картонных коробок укладывают стопкой в магазин, откуда рычаг с пневматическими присосами отделяет верхнюю заготовку от стопы и подает ее к механизму нанесения клея. Клей, наливаемый в ванну, наносится на боковой и нижний клапаны заготовки коробки с помощью вращающегося сектора.

Проклеенная заготовка подается на пакетировочную карусель, которая имеет 8 форм (болванок), жестко закрепленных на крестовине, насаженной на вертикальный вал карусели.

Заготовка поступает на болванку карусели, где при помощи двух боковых и одного верхнего рычагов ей придается форма коробки с открытыми торцами. Вращение карусели происходит периодически.

При повороте карусели на один шаг с помощью рычага закрываются узкие и правая широкая створки дна коробки, затем его левая широкая створка, после чего дно прижимается к болванке и на него ставится клеймо. После подсушки клея дно коробки прижимается хлопушкой.

Фасовочно-упаковочное устройство состоит из карманов 4 и осуществляет перенос коробок на одни шаг с фиксацией их в местах остановки.

На станине фасовочно-упаковочного устройства в технологической последовательности смонтированы: встряхивающий механизм, механизм загиба верхних узлов створок коробки, механизм контроля наличия в кармане коробки, механизм 5 нанесения клея на верхнюю правую широкую створку коробки, механизм заделки верхних широких створок, счетчик импульсов, подсушивающая плита, транспортер 6 и стол готовой продукции.

Склеенная на карусели пустая коробка, поворачиваясь из горизонтального положения в вертикальное, попадает в первый карман упаковочно-расфасовочного устройства. Во втором кармане коробка наполняется порцией отвешенного продукта. Взвешивание производится одной из трех работниц, поэтому машина и называется полуавтоматом. В третьем, четвертом и пятом карманах путем встряхивания коробки происходит уплотнение насыпанных в коробку изделий, а в последних четырех — закрывание и заклеивание верхних створок коробки.

Заполненная и заклеенная коробка попадает на выводной транспортер, ленты которого зажимают нижние и верхние торцы коробок, обеспечивая таким образом надежное их склеивание. Этот же транспортер подает готовые коробки на стол готовой продукции. Производительность полуавтомата АП-1Д составляет до 30 коробок в минуту развесом по 600—700 г (для вермишели и лапши) или по 1000 г (для суповых засыпок).

Автомат Т1-АП-ЗД (рис.40). Предназначен для непрерывной фасовки и упаковки коротких макаронных изделий в картонные коробки с использованием картонных просечённых заготовок, предварительно склеенных по продольному шву.

Автомат Т1-АП-ЗД (рис.40). Предназначен для непрерывной фасовки и упаковки коротких макаронных изделий в картонные коробки с использованием картонных просечённых заготовок, предварительно склеенных по продольному шву.Рис. 40 Автомат Т1-АП-ЗД для фасовки коротких изделий

Автомат Т1-АП-ЗД состоит из основной машины и автоматических весов.

Основная машина изготавливает картонную коробку из заготовки, предварительно склеенной по продольному шву, обеспечивая прием взвешенной порции изделий в коробку, уплотнение ее и запечатывание заполненной изделиями коробки.

Основная машина состоит из магазина 5 заготовок коробок, автоматических весов 3, цепного транспортера 1 с карманами, насыпной карусели 2, транспортера готовой продукции 6 и электрошкафа управления 4.

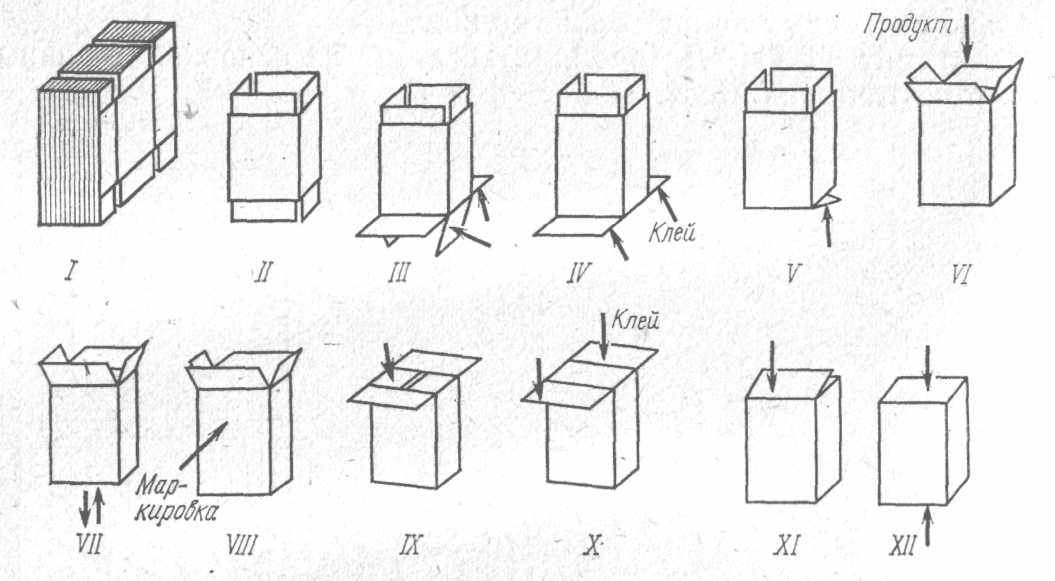

Автомат работает следующим образом (рис.41). Пачка заготовок коробок (І) закладывается в магазин между боковыми направляющими.

Вакуум-присосы механизма раскрытия захватывают заготовку и переносят ее из магазина в карман цепного транспортера, где заготовка при помощи механизма подачи вводится в карман и окончательно раскрывается, принимая форму параллелепипеда (II).

Рис. 41 Схема процесса изготовления коробок и заполнения

их продуктом на автомате Т1-АП-3Д

Цепной транспортер представляет собой цепь, на которой через каждые 12 звеньев закреплены карманы.

При движении коробки к насыпной карусели, расположенной под весами, нижние широкие створки коробки находят на направляющие и раскрываются, а узкие закрываются (III) (задняя — вертушкой, передняя — шиной).

На раскрытые широкие створки коробки вращающимся валиком наносится клей (IV), после чего они последовательно закрываются (V) и коробка подается под воронку насыпной карусели (VI). При этом верхние узкие створки отклоняются шиной на некоторый угол, что создает возможность правильного захода воронки насыпной карусели в коробку.

Для этой же цели установлена неподвижная направляющая, которая раскрывает верхнюю широкую створку коробки перед установкой её под воронку насыпной карусели.

Раскрытые коробки подаются к дозирующему устройству с двумя весовыми головками, которые автоматически отвешивают заданные дозы изделий. Отвешенная доза изделий высыпается из весов в промежуточную воронку. Для лучшего заполнения коробки шина, по которой она перемещается, совершает колебательные движения с большой частотой (VІІ).

При дальнейшем продвижении коробки с засыпанными изделиями она продвигается между барабаном и прижимным роликом, которые наносят на её широкую наружную створку клеймо (VІІІ) – дату выработки и номер смены. Далее происходит закрытие верхних створок коробки при помощи вертушки, шин и клеенамазывающих валиков, аналогичных по своему назначению механизмам закрытия нижних створок коробок (ІХ-ХІ). Одновременно счётчик автомата отсчитывает количество пройденных коробок.

После закрытия верхних створок коробки выталкиваются из карманов на транспортёр готовой продукции, где группируются по четыре штуки.

Над транспортёром готовой продукции смонтирован другой ленточный транспортёр, который прижимает верхние клапаны коробки (ХІІ). За время нахождения коробки на транспортёре готовой продукции обеспечивается надёжное схватывание клея.

Производительность автомата Т1-АП-3Д составляет до 30 коробок в минуту, масса отвешиваемой дозы – от 400до 700г.