Контрольная работа для студентов заочного отделения по специальности 190604 «Техническое обслуживание и ремонт автомобильного транспорта»

| Вид материала | Контрольная работа |

- Контрольная работа для студентов заочного отделения по специальности 190604 «Техническое, 47.52kb.

- Положение областной Олимпиады профессионального мастерства по специальности 190604, 89.51kb.

- Методические указания и контрольные задания для студентов заочной формы обучения гоу, 955.01kb.

- Методические указания по выполнению курсового проекта по дисциплине «Ремонт автомобилей», 1848.24kb.

- План учебного процесса по специальности: 190604 «Техническое обслуживание и ремонт, 148.63kb.

- Рабочая программа дисциплины математика для специальности 190604, 499.75kb.

- Учебно-методическое пособие для студентов заочников Дисциплина «Экономика отрасли», 928.84kb.

- Методические указания и контрольные задания для студентов-заочников Салаватского индустриального, 1036.27kb.

- Методическое пособие по курсовой работе и экономической части дипломного проекта, 507.45kb.

- Задания областной студенческой олимпиады среди студентов образовательных учреждений, 207.42kb.

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ НИЖНЕТАГИЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ПРОФЕССИОНАДЛЬНЫЙ КОЛЛЕДЖ

ИМЕНИ Н.А. ДЕМИДОВА

МАТЕРИАЛОВЕДЕНИЕ

Контрольная работа

для студентов заочного отделения

по специальности

190604 «Техническое обслуживание и ремонт автомобильного транспорта»

2010

I. ЦЕЛИ И ЗАДАЧИ КУРСА "МАТЕРИАЛОВЕДЕНИЕ " И ЕГО МЕСТО В УЧЕБНОМ ПРОЦЕССЕ

1.1. Цели изучения дисциплины

"Материаловедение" это курс, который является базовым, общетехническим для последующего изучения таких дисциплин, как "Теория резания", "Проектирование и производство режущего инструмента", "Технология машиностроения", "Методика преподавания машиностроительных дисциплин”, Поэтому целью курса является ознакомление студенте. с получением конструкционных материалов, технологией обработки, классификацией и свойствами материалов, а также формирование у студентов определенной системы знаний, навыков для квалифицированного преподавания в системе профтехобразования курсов "Спецтехнология", "Материалы и технология машиностроения" и т.д.

1.2. Задачи изучения дисциплины

После изучения курса "материаловедение" студент должен знать:

- основные сведения о свойствах, строении, получении металлов и сплавов, применяемых в современном производстве, способы их обработки и использования;

- основные неметаллические конструкционные материалы. В результате изучения курса "Материаловедение и технология конструкционных материалов" студент должен уметь:

- самостоятельно работать со справочной и учебной литературой;

- самостоятельно решать практические задачи по выбору и рациональному применению конструкционных материалов, сталей и сплавов и их обработке для конкретных условий эксплуатации;

- подбирать и оформлять информационно-иллюстративный материал для проведения занятий с учащимися профессионально-технических училищ по отдельным разделам курса.

^ КОНТРОЛЬНЫЕ РАБОТЫ

Ниже приводятся 25 вариантов контрольных работ. Номер варианта работы, выполняемой студентом, должен соответствовать порядковому номеру его фамилии в журнале группы.

Задачи выполняют согласно приведенному алгоритму. Работа должна сопровождаться чертежами, схемами, таблицами, иллюстрирующими текст (по мере необходимости).

При выполнении дается полная самостоятельность в выборе материала, дальнейшей ого обработки на основе не только известных методов, но и самостоятельно разработанных. Особое внимание следует уделить обоснованию выбранного материала и способу его получения.

Обязательно оставьте поля для замечаний преподавателя.

Если вы пользуетесь какой- либо литературой, то обязательно указывайте номер источника в списке использованной литературы и страницу (3, с.46) При ссылке на таблицу укажите ее номер (5,табл.2,с.56).

Выполненная работа должна быть подписана автором.

Алгоритм решения задач

1. Анализ условий работы данного изделия.

2. Выбор и обоснование материала.

3. Технологический процесс получения выбранного материала (привести схемы, таблицы, графики и т.д.).

4. Выбор методов получения заготовок из выбранного материала заготовки (привести схемы).

5. Термическая обработка, обеспечивающая работу в заданных условиях. Выбрать вид и обосновать его, если эта обработка

необходима (эскизы, графики, таблицы).

Пример выполнения контрольной работы дан в приложении.

Вариант 1

Опишите технологический процесс производства заготовок валов диаметром не ниже 150 мм. Вал ответственного назначения.

Вариант 2

Опишите технологический процесс производства заготовок гладкого ступенчатого шлицевого вала ответственного назначения.

Вариант 3

Опишите технологический процесс производства рессор автомобиля.

Вариант 4

Опишите технологический процесс производства заготовок зубчатых колес коробки передач легкового автомобиля.

Вариант 5

Опишите технологический процесс изготовления крупномо -дульных шестерен с наружный диаметром 1000 мм, количеством зубьев z = 0. Шестерни работают без защитных кожухов не открытом воздухе при t = от +3 до +30°.

Вариант 6

Опишите технологический процесс изготовления режущих пластин токарного отрезного резца, работающего с заготовками D=60 мм, материал заготовки - сталь 45.

Вариант 7

Опишите технологический процесс производства заготовок корпуса передней бабки токарного станка.

Вариант 8

Опишите технологический процесс изготовления заготовок валов (30 тыс.шт. в год) размерами l=300 мм, Dmax=80мм, Dmin=60мм, работающих не кручение.

Вариант 9

Разработать технологический процесс изготовления вала (I шт.) размером l= 200 мм, Dmax=80mm, Dmin=60 мм, работающего на кручение.

Вариант 10

Разработать технологический процесс изготовления заготовок станины токарного станка легкой серии.

Вариант 11

Разработать технологический процесс заготовок болтов (до 10 шт.), работающих при нагрузках растяжение и удар.

Вариант 12

Разработать технологический процесс получения заготовок болтов (20 тыс.шт. в год), работающих при нагрузках растяжение, удар.

Вариант 13

Разработать технологический процесс изготовления молотового штампа.

Вариант 14

Разработать технологический процесс изготовления сосудов для хранения серной кислоты.

Вариант 15

Разработать технологический процесс изготовления траков гусениц тракторов.

Вариант 16

Разработать технологический процесс изготовления заготовок сопла реактивного двигателя.

Вариант 17

Разработать технологический процесс изготовления заготовок "калибров" для контроля диаметров отверстий.

Вариант 18

Разработать технологический процесс изготовления волоки для протяжки проволоки Ф 5 мм из стали марки 65Г.

Вариант 19

Разработать технологический процесс изготовления ааготовок пружин Ф10 мм для работы в большом диапазоне деформации.

Вариант 20

Разработать технологический процесс изготовления заготовок шариков Ф4 мм, работающих в подшипниках. Среда работы - индустриальное масло.

Вариант 21

Разработать технологический процесс изготовления заготовок шариков Ф4 мм, работавших в подшипниках. Среда работы – морская

Вариант 22

Разработать технологический процесс изготовления заготовок медицинского скальпеля

Вариант 23

Разработать технологический процесс изготовления заготовок труб Ф400 мм для перемещения в них смеси Н2О+речной песок.

Вариант 24

Разработать технологический процесс изготовления подкрановой балки.

Вариант 25

Разработать технологический процесс изготовления заготовок труб Ф200 мм. По трубе перемещается О2 под давлением.

Приложение

^ ОДИН ИЗ ВАРИАНТОВ РЕШЕНИЯ ЗАДАЧИ

Вариант О

Опишите техпроцесс производства проволоки Ф 10 мм, работающей при частых нагрузках на изгиб.

Для работы в указанных условиях наиболее подходит материал - сталь 65, т.н. она обладает высоким сопротивлением малым пластическим деформациям и пределом выносливости при достаточных пластичности и сопротивлении хрупкому разрушение, имеет повышенную релаксационную стойкость. Обладает хорошей закаливаемостью и прокаливаемостыо. После закалки мартенситная структура - по всему объему, т.к. присутствие после закалки продуктов эвтектоидного или промежуточного превращения феррита, перлита, а такде остаточного аустенита ухудшают ее свойства. Чем меньше зерно, тем выше сопротивление стали малым пластическим деформациям. Холоднотянутая проволока - из высокоуглеродистой стали 65. Предел прочности проволоки после 95%-и деформации (Ф 1,4 мм) достигает 2500 МПа (I).

Производство чугуна

Исходные материалы: железные руды; флюс (СаСО3); топливо (кокс, мазут); огнеупорные материалы.

Железная руда - это природное минеральное сырье. Кроме железа в руде содержатся Аl2С3, SiС2 (это пустая порода) и вредные примеси: мышьяк, фосфор более 1% (I).

Доменные флюсы нужны для удаления из печи тугоплавкой пустой породы, руды и золы топлива. Доменным флюсом служит известняк

СаСО3 = СаО+ СО2

Топливо в доменной печи является не только источником

тепла, но и восстановителем железа из его оксидов. Кокс - это

кусковое топливо, получаемое путем окисления коксующихся уг -

лей. Используют природный газ СН4 –метан, мазут, угольную пыль.

Схема подготовки руды к плавке

дробление - обогащение - окускование - агломерация окатывание.

Д

робление необходимо для того, чтобы получить нужную степень измельчения руды для плавни (10-30 мм), для агломерации менее 5-6 мм.

робление необходимо для того, чтобы получить нужную степень измельчения руды для плавни (10-30 мм), для агломерации менее 5-6 мм.Сортировку руды по классам крупности проводят на механических грохотах и установках типа глдроциклоп, где разделение частиц происходит под действием центробежной силы.

Основной способ обогащения - магнитный. Он состоит в том, что тонкоизмельченную руду помещают в магнитное поле, где магнитные частицы отделяются от пустой породы.

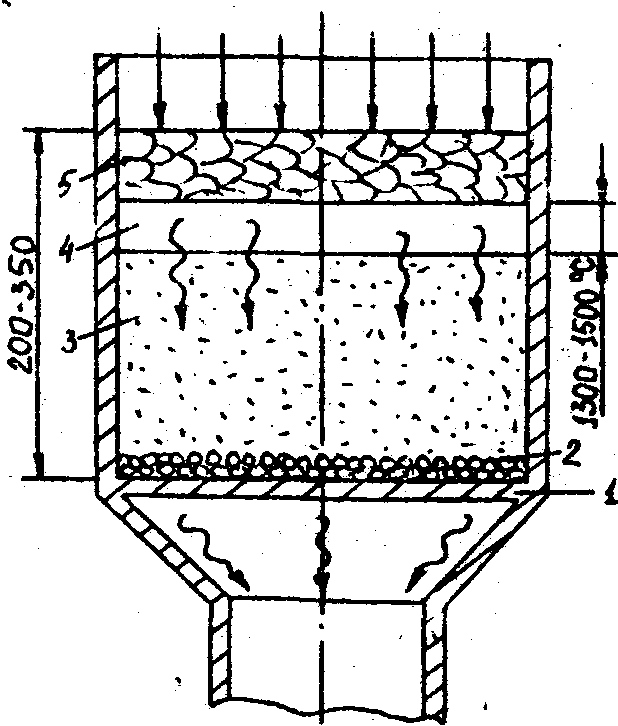

Агломерация - это окускование мелкого железного сырья путем спекания (рис.1).

Рис.1. Схема процесса спекания:

I - колосниковая решетка; 2-постель; 3-слой агломерирующей шихты; 4-зона спекания; 5-слой агломерата

На решетку загружают слой агломерате - постель, чтобы не было просыпания мелкой шихты через зазоры. Затем засыпают слой агломерируемой шихты: железосодержащие компоненты (агло -

руда) - 70%; флюсы (измельченный известняк; - 20%; топливо (мелкий коне, угольная мелочь и пыль) - 5-7%; марганцевая руда - 1%.

Агломерируемую шихту увлажняют (4-6%) и тщательно перемешивают во вращающихся барабанах, ври этом шихта окомковывается, что повышает ее газопроницаемость. После зажигания газовыми горелками топлива начинается его горение (рис. 2 ), Воздух для горения просасывается через сдой шихты с помощью вакуумных устройств, остаточное давление 6-10 КПа.

Зона горения постепенно перемещается вниз до постели (колосников). При температуре 1300-1500°С происходит спекание шихты в пористый продукт - агломерат. После сортировки на грохоте куски крупностью 10-40 мм используют для плавки, менее 10 мм направляют на переработку(2). При спекании из руды удаляются вредные примеси (сера, мышьяк), разлагаются карбонаты.

Окатывание. Шихта из измельченных концентратов, флюса, топлива увлажняется и при обработке во вращающихся барабанах, тарельчатых чашах, приобретает форму шариков - окатышей диаметром до 30 мм. Окатыши высушивают и обжигают (1200-1350°С) на обжиговых машинах. Использование агломерата и окатышей исключает отдельную подачу флюса-известняка в доменную печь при плавке, т.к. флюс в неосходимом количестве входит в их состав (I).

Выплавка чугуна

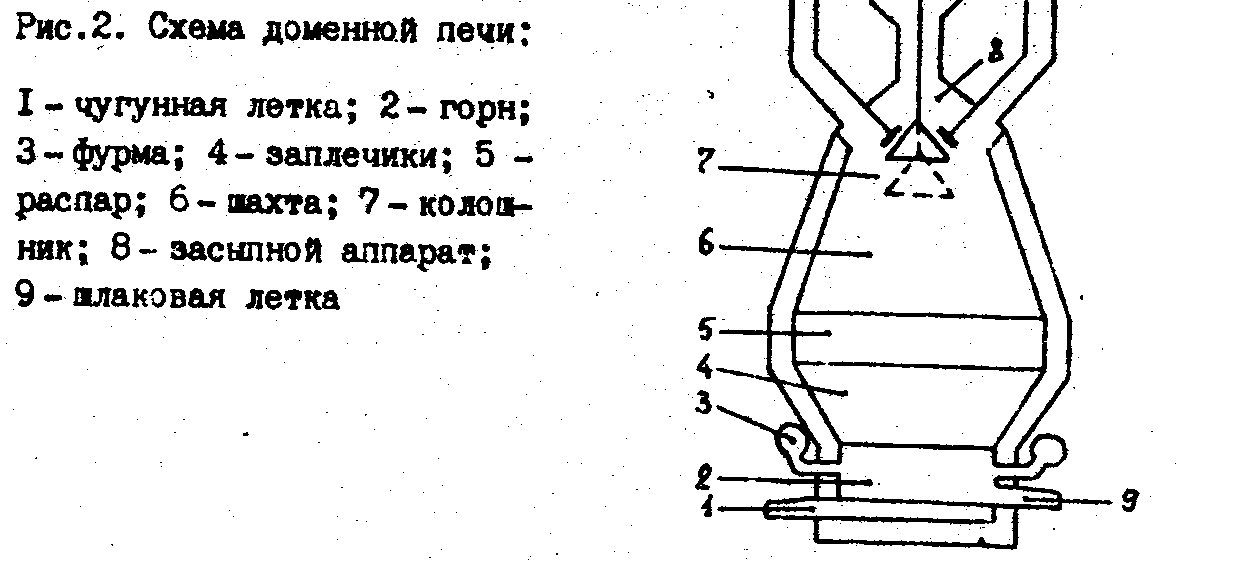

Чугун выплавляют в печах (рис.2) шахтного типа - доменных печах. Сущность процесса - восстановление оксидов железа, входящих в состав руды, оксидом углерода, водородом и твердым углеродом.

Доменная печь имеет до 40 мм стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Шамот получают из обожженной и сырой глины - это нейтральный по химическим свойствам (50-60%SiO2 , 30-45% Al2O3), наиболее распространенный и дешевый огнеупорный материал (толщина до 700 мм). Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть, начи -ная от распара, сооружают на стальном кольце с опорными колоннами. Нижнюю часть горна выкладывают из особо огнеупорных материалов-графитизированных блоков (толщина стенок до 1500 мм). Для повышения стойкости огнеупорной кладки в ней устанавливают металлические водяные холодильники (3/4 высота печи)(2).

Для выплавки 1т чугуна расходуется 1,8 т офлюсованного агломерата, 500 кг кокса.

Печь загружают шаговыми материалами по мере необходимости, непрерывно подают воздушное литье и удаляют доменные газы, периодически выпуская чугун и шлак.

Шихтовый материал загружают при помощи засыпного аппарата, шихту задают отдельными порциями по мере опускания протравляемых материалов. Навстречу им снизу вверх движется поток горячих газов, образующихся при сгорании топлива.

Горение топлива. В районе воздушных фурм происходит полное сгорание кокса: С+О2=СО2+Q и природного газа: СН4+2О2 = СО2+2Н2+Q. В фокусе горения температура 1800-2000°С. Продукты сгорания взаимодействуют с раскаленным коксом: СО2+С=2СО – Q; Н2О(пар) + С = Н2+СО - Q . Образуется смесь восстановительных газов, в которых - главный восстановитель железа из его оксидов (2).

Восстановление железа в доменной печи

Восстановителями являются оксид углерода СО2, твердый углерод и водород. Восстановление твердым углеродом - прямое, газами - косвенное.

Косвенное восстановление происходит за счет углерода по реакции в шахте печи: 3Fe2O3 + CO = 2Fe2O4 + CO2 + Q, Fe3O4 + CO = 3FeO + CO2 – Q; FeO + CO=Fe + CO2 + Q. За, счет СО и Н2 восстанавливаются все высшие оксиды железа до низшего и 40-60% металлического железа.

Прямое восстановление происходит твердым углеродом при температуре 950-1000° в зоне распара печи: FeO + Cтв = Fe + CO - Q.

В доменной печи железо восстанавливается почти полностью. Потери со шлаком – 0,2 – 1%. Образование металлического железа начинается при 400-500°С (в верхней части шахты печи) и заканчивается при 1300-1400°С (в распаре}. В шахте печи наряду с восстановлением железа происходит его науглероживание по реакции: 3Fe + 2CO = Fe3C + CO2 + Q, и образуется сплав железа с углеродом. С повышением содержания углерода (1,8 – 2%) температура плавленля понижается до 1200 – 1150°С. Стекая каплями в горн, расплав смывает куски раскаленного кокса и дополнительно науглероживается. При стекании сплава в горн в нем растворяются восстановленные Мn, Si, образуя сложный железоуглеродистый сплав - чугун (3,7-4% С). Его конечный состав устанавливается в горне и зависит от состава, свойства и количества шлака. Закись марганца МnО восстанавливается только прямым путем - твердым углеродом при 1100°С по реакции: MnO + C = Mn + CO - Q. Восстановление кремния из SiO3 - по реакции: SiO2 + 2C = Si + CO – Q при 1450°C. Фосфор восстанавливаетсяCO, водородом, а также твердым углеродом.

Значение шлака очень велико, его состав и свойства определяют конечный состав чугуна. В районе распара образуется первичный шлак. При стекании вниз и накоплении в горне шлак существенно изменяет состав: в нем растворяются SiO2, Al2O3. Для выплавки передельных чугунов, литейных и других всегда подбирают шлаковые режимы (исходя из определенных свойств получаемого чугуна). При выплавке передельного чугуна состав шлака:

40 –50% СаО; 38 –40% SiO2; 7 – 10% Al2O3.

Продукты доменной плавки: передельный чугун, литейный чугун, доменные ферросплавы, шлак, колошниковый газ (2).

Производство стали

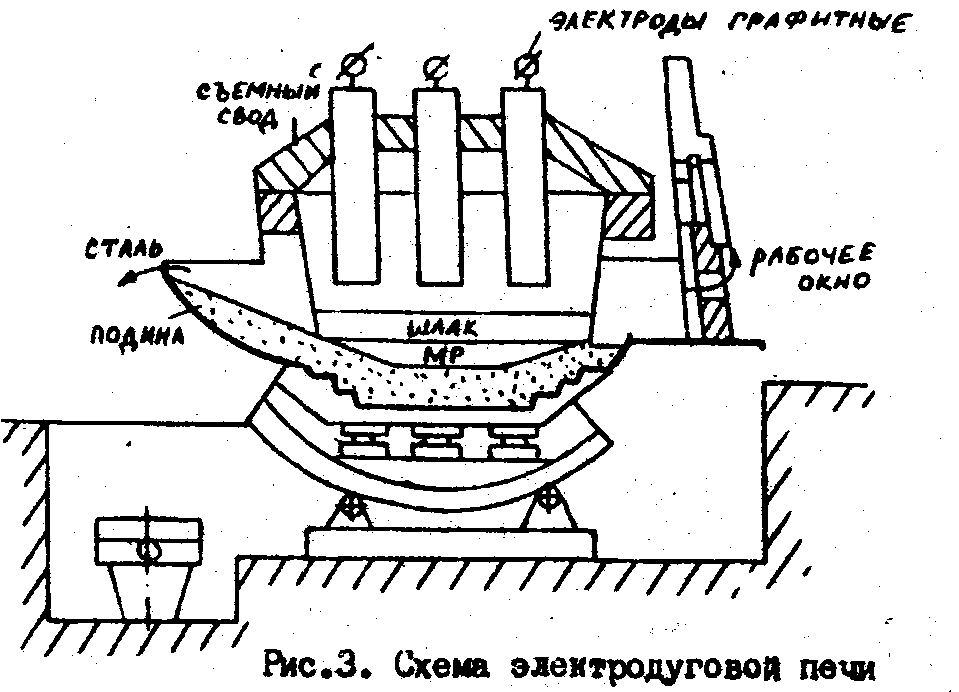

Нам необходимо получить высококачественную углеродистую сталь 65, где “65” - среднее содержание углерода в сотых долях процента. Такую сталь можно получить в электродуговых печах

(рис.3)

Исходные материалы: передельный чугун и стальной лом

(скрап), железная руда, окалина (источник О2), флюс-известняк - в основных печах, кварцевый песок - в кислых, топливо•(электрический ток).

Печь питается трехфазным переменным тоном и имеет три цилиндрических электрода из графитизированной массы. Между электродами и металлической шихтой под действием тока возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 160-600 В, сила тока 1-10 кА. Во время работы печи длина дуги регулируется автоматически, путем перемещения электродов. Стальной кожух печи футерован огнеупорным кирпичом.

Печь загружают при снятом своде. Печь может наклоняться в сторону загрузочного окна к летки.

Производят плавку на углеродистой шихте. В печь загружают стальной лон – 90%, чушковый передельный чугун –10%, электродный бой, кокс, известь – 2%.

Опускают электроды, и включает ток. При плавлении металл накапливается на поддоне печи. Во время плавления шихты кислородом воздуха, оксидами шихты и окалины окисляются железо, кремний, фосфор и частично углерод. Оксид кальция из извести и оксиды железа образуот основной железистый шлак, способствующий удалению фосфора из металла.

После нагрева металла и шлака до температуры 1500-1540°С

в печь загружают руду и известь и проводят период "кипения"; происходит дальнейшее окисление углерода. Когда содержание углерода будет меньше заданного на О,1%, кипение прекращают и удаляют шлак из печи. Затем удаляют серу и приступают к раскислению металла, доведению химического состава до заданного. Ракисление проводят осаждением и диффузионным методом. После удаления шлака в печь подают силикомарганец и силикокальций - раскислители. Затем загружают известь, плавиковый шпат и шамотный бой. После расплавления флюсов и образования высокоосновного шлака на его поверхность вводят расккслительную смесь, углерод кокса и кремний ферросилиция, восстанавливают оксид железа в шлаке, содержание его в шлаке ниже, и кислород из металла переходит в шлан. По мере раскисления и понижения содержания FеО шлак становится белым (1). Раскисление под белым шлаком длится 30-60 мин.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют конечное раскисление алюминием и силикокалъцием и выпускают металл из печи в ковш, из которого его разливают в изложницы.

Используют разливку стали в излржницы сифоном (1).

В изложницах сталь затвердевает, и получаются слитки, которые подвергают дальнейшей обработке. Поверхность слитка получается чистой.

Готовые слитки подвергают обработке давлением - прокатке по следующей схеме:

1) прокатка на крупных обжимных дуо-станках (блюмингах);

2) прокатка блюмов на сортовых станах (через 15-19 калибров) до Ф1О мм;

3) резка прутков на определенные длины;

4) правка в холодном состоянии.

Схема сифонной разливки стали в изложницы

Сталью заполняются одновременно несколько изложниц: сталь плавно, без разбрызгивания заполняет изложницы (меньше раковин и пустот, лден оксидов от брызг металла, затвердевающих на стенках изложницы (рис.4,).

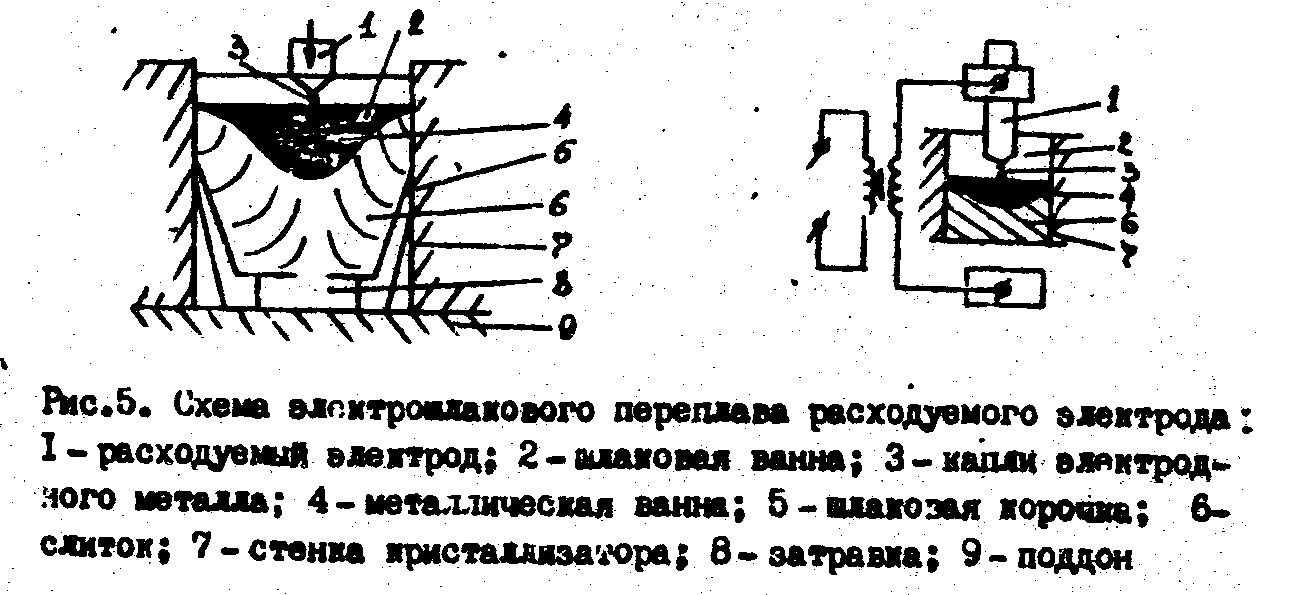

Эдектрошлаковый переплав для повышения качества металла

Переплаву подвергаются выплавленные в дуговой печи и прокатанные круглые прутки (рис.5).

Капли жидкого металла проходят через шлак, образуя под шлаковым слоем металлическую ванну. Перенос капель металла через шлак способствует их активному взаимодействию, удалению из металла серы, неметаллических включений и растворенных газов. Металлическая ванна непрерывно пополняется путем расплавления электрода. Металл под воздействием кристаллизатора постепенно формируется в слиток. После полного застывания слитка опускается поддон и слиток извлекает из кристаллизатора.

Получаем: содержание О2 в металле снижается в 1,9-2 раза, снижается концентрация Р, S; уменьшается содержание неметаллических включений; слитки становятся более однородны. В результате - высокие механические и эксплуатационные свойства стали: предел прочности 18,0 МПа (Ф 1,4 мм).

Для получения проволоки Ф10 мм применяют волочение после повторного проката на сортовых станах через 15-19 калибров до Ф 15 мм.

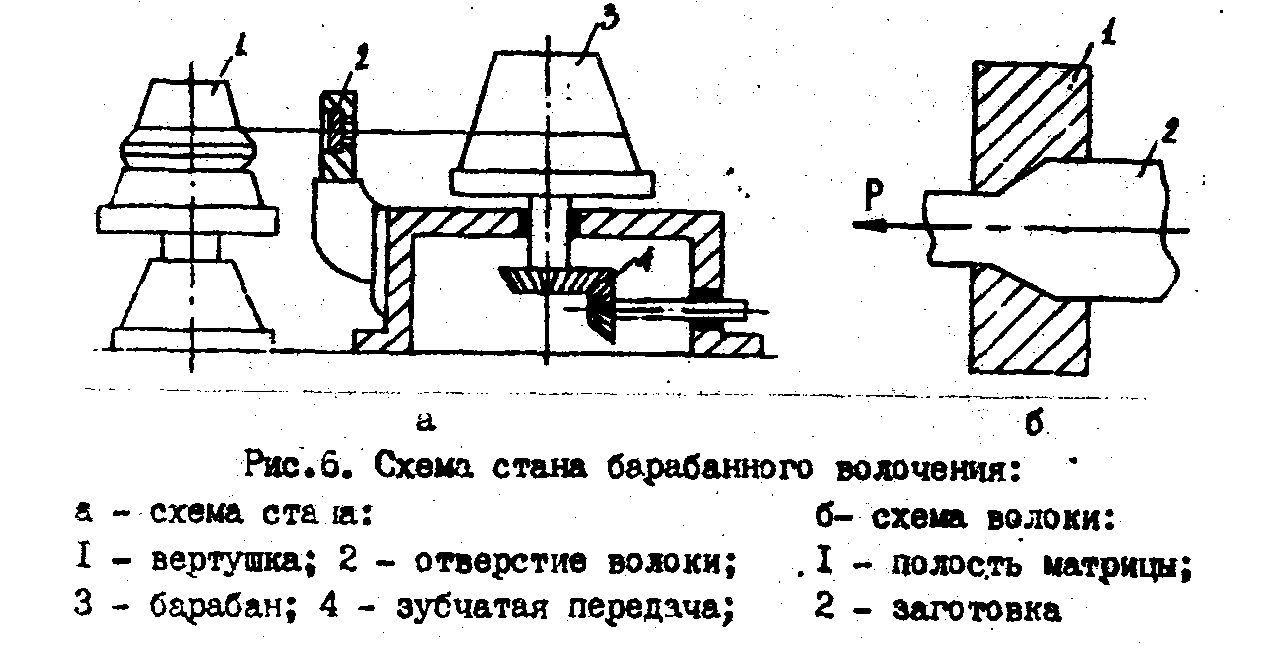

При волочении происходит пластическая деформация металлов - это изменение формы и размеров тела под действием касательных напряжений (рис.6).

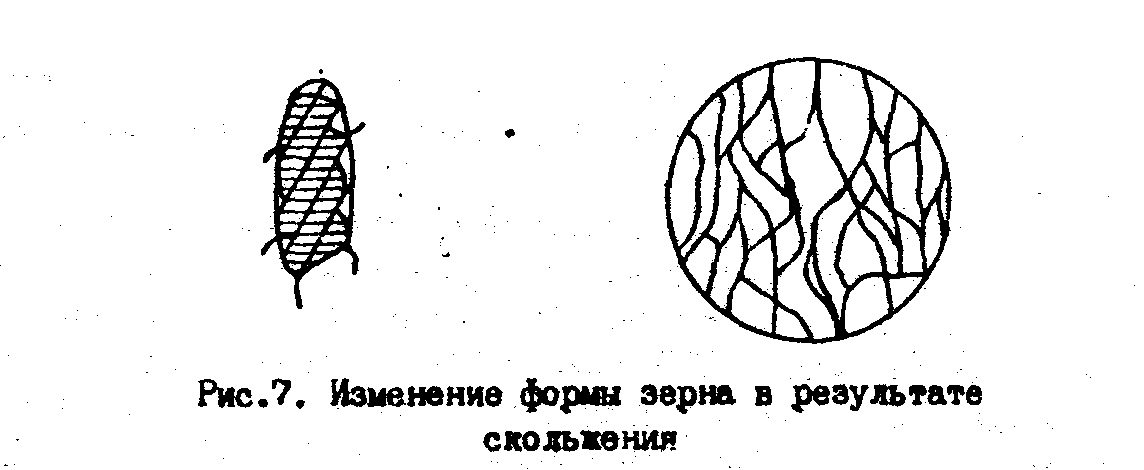

Волочение сопровождается изменением механических и физико-химических свойств металла. Это явление называется упрочнением. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажения кристаллической решетки, формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла (рис.7).

Они могут быть устранены отжигом при Т = 700°С, время - 0,5 ч. Происходит внутренняя перестройка, увеличивающая подвижность атомов в твердом металле без фазовых превращений, из множества центров растут новые зерна, заменяющие собой вытянутые. Если в равномерном температурном поле рост зерен, вытянутых по всем направлениям, одинаков, то и новые зерна имеют одинаковые размеры по всем направлениям (1).

Чтобы полученная проволока могла работать в заданных условиях, необходимо подвергнуть ее закалке.

Закалка - термическая обработка, заключающаяся в нагревании стали до температуры растворения избыточных фаз, выдержке и последующем охлаждении (в нашем случае до 850°) (1).

Продолжительность нагрева заготовки должна обеспечить прогрев изделия по сечению и завершение фазовых превращений, но не должна быть слишком большой, чтобы не вызвать роста зерна и обезуглероживания поверхностных слоев стаям.

Согласно (1), выбирают продолжительность нагрева в электропечи 50 с. При нагреве в электрической печи взаимодействие печной атмосферы с поверхностью нагреваемого изделия приводит к окислению и обезуглероживанию стали.

Окисление создает невозвратимые потери металла. Окисление происходит в результате взаимодействия стали с кислородом 2FeO + O2 = 2FeO,парами воды Fe + H2O = FeO + H2 и двуокисью углерода Fe + CO2 = FeO + CO.

Для предохранения изделий от окисления и обезуглероживания в рабочее пространство печи вводят защитную газовую среду:

1) эндотермическую;

2) экозтермичесную (богатую, бедную);

3) диссоциированный аммиак;

4) технический азот.

Выбирают экзотермическую (богатую среду), которая используется при нагреве для отжига легированных конструкционных сталей(1).

Охлаждение обеспечивает получение структуры мартенсита в пределах заданного сечения изделия. Для закалки использует минеральное масло (1). Масло имеет неоольаую скорость охлаждения в мартенситом интервале температур, что уменьшает возникновение закалочных дефектов и постоянство закадлавающей способности в широком интервале температур среды (20-150°С).

Температуру масла при закалке поддерживают в пределах 60-90°С, когда его вязкость оказывается минимальной.

При закалке в этих средах различит три периода:

1) пленочное кипение - в этот период происходит небыстрый отвод теплоты, т.е. скорость охлаждения невелика;

2) пузырьковое кипение - быстрый отвод теплоты;

3) конвехтивный теплообмен - теплоотвод в этот период происходит с наименьшей скоростью.

После закалки проводят отпуск - нагрев закаленной стали с последующим охлаждением с определенной скоростью. Это окончательная операция термической обработки, в результате которой сталь получает требуемые механические свойства.

Кроне того, отпуск полностьо или частично устраняет внутреннее напряжение, возникающее при закалке. Для нашей заготовки применяется среднетемпературний отпуск (1, с. 213) 350-500°С. Он обеспечивает высокие пределы упругости, выносливости. Охлаждение после отпуска при 400-500°С проводят в воде, что способствует образование на поверхности сжимающих остаточных напря -жений, которые увеличивают предел выносливости.

В результате всех проведенных мероприятий получают проволоку Ф10 мм, работающую в условиях частых нагрузок на изгиб. Предел прочности проволоки после 95%-й деформации ( Ф1,4 ми) достигает 2600 МПа (1).

^ МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РАЗДЕЛАМ КУРСА И ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

Введение

Приступая к изучению курса, необходимо уяснить роль металлургического и машиностроительного производства в создании материально-технической базы страны и ознакомиться с направлениями технического прогресса этих отраслей промышленности.

Изучив курс, студент должен знать основные конструкционные материалы, способы их производства, а также технологические процессы формообразования изделий и деталей из конструкционных материалов.

Особое внимание следует уделить сравнению различных способов получения одного вида продукции и умение провести технико-экономическое сравнение этих способов. Конструкционными называют материалы, применяемые для изготовления деталей машин, конструкции и сооружений. Понятие "конструкционные материалы" включает в себя черные и цветные металлы, подразумевает большой ассортимент материалов, таких как пластические массы, резиновые материалы, клеи, лакокрасочные покрытия, древесина, а также силикатные стекла, ситаллы, керамика. В особую группу конструкционных материалов выделяют композиционные материалы и материалы и изделия порошковой металлургии.

Конструкционные материалы должны отвечать определенным требованиям. При выборе конструкционных материалов следует учитывать их механические, физико-химические, технологические и эксплуатационные свойства.

Литература (2, с.13-14; З,с.З78).

Вопросы для самопроверки

1. Какие металлы и сплавы относятся к черным металлам?

2. Перечислите неметаллические конструкционные материалы.

3. Расскажите об основных свойствах конструкционных материалов.

Основы металлургического производства

Физико-химические основы металлургического производства

Приступая к изучению данного раздела программы, студент должен уяснить, что почти все металлы из-за их большой химической активности находятся в природе в виде Химических соединений. Рудой называется природное минеральное сырье, содержащее металл, извлечь который можно экономически выгодным промышленным способом. Задачей металлургии является получение металлов и металлических сплавов из руд и из других исходных материалов. Для этого в зависимости от природы металла и вида исходного сырья возможно применение различных способов.

Разберите сущность восстановления, электролиза и металлотермии в металлургическом производстве.

Литература (1.с.20-22; 2,с.15).

Вопросы для самопроверки

1. Что называется рудой?

2. Чем определяется качество руды?

3. Расскажите об основных металлургических процессах, применяемых с целью извлечения металлов из руд.

Производство чугуна

Исходными материалами для производства чугуна являются железные и марганцевые руды, флюс и топливо.

При изучении характеристики железных руд следует усвоить, что металлургическая ценность руды определяется содержанием железа в руде, возможностью обогащения руды, наличием вредных примесей, физическим состоянием руды (пористость, крупность кусков), составом пустой породы. К основным операциям подготовки руды к плавке относятся дробление, обогащение, окускование.

Большое значение для металлургических процессов имеют флюсы, т.е. вещества, добавляемые при плавке руд для понижения температуры плавления пустой породы и получения жидкотекучего шлака. Кроме того, флюсы способствуют рафинированию металла от вредных примесей и удалению золы кокса.

Процессы производства черных металлов протекают при высоких температурах. Следует изучить свойства и требования, предъявляемые к металлургическому топливу. Необходимо также ознакомиться с видами огнеупорных материалов (кислых, основных, нейтральных).

При изучении процесса получения чугуна необходимо изучить устройство доменной печи и вспомогательных агрегатов.

Физико-химическая сущность доменного процесса состоит в следующем. В доменной печи железо должно быть отделено от пустой породы, восстановлено до металлического состояния, и наконец, для снижения температуры плавления соединено с правильно подобранным количеством углерода. Для осуществления этих изменений требуется протекание сложных процессов: I) горения топлива; 2) восстановления окислов железа и других элементов; 3) науглероживания железа; 4) шлакообразования. Эти процессы протекают в печи одновременно, но с разной интенсивностью и на разных уровнях печи. Рассмотрите каждый из этих процессов.

Продуктами доменного производства являются чугуны и ферросплавы различных марок, доменный шлак, колошниковый, газ.

Работа по улучшению показателей доменного производства ведется в нескольких направлениях: 1) улучшение конструкции печей; 2) улучшение подготовки шихтовых материалов; 3) интенсификация доменного процесса; 4) совершенствование систем комплексной механизации и автоматизации управления доменным процессом.

Литература (1, с. 22-28; 2, с. 16-30).

Вопросы для самопроверки

1. Расскажите о технологических процессах подготовки руды к производству.

2. Какова роль флюса в доменном производстве?

3. Какие виды топлива применяются в доменной печи?

4. Классификация огнеупорных материалов.

5. Физико-химические процессы, протекающие в доменной печи.

6. Начертите схему внутреннего профиля доменной печи и на-

зовите главные ее части. Укажите примерные температуры в различных участках доменной печи.

7. Для чего и в каких агрегатах подогревается воздух, подаваемый в доменную печь?

6. Что достигается применением дутья, обогащенного кислородом, и увлажнением дутья?

9. Назовите продукты доменной плавки и укажите области их применения.

10. Расскажите о мероприятиях по увеличению производительности доменной печи.