Улучшение смазывающих свойств дизельных топлив

| Вид материала | Документы |

- Испытания нефтепродуктов (бензинов автомобильных, дизельных топлив, топлив для реактивных, 22.55kb.

- Возможности улучшения показателей дизельных фракций в процессе каталитической депарафинизации, 63.62kb.

- 1. автомобильные топлива, 866.47kb.

- Ассортимент, качество и состав дизельных топлив, 92.62kb.

- Лекция Процессы очистки топлив, 164.21kb.

- Електромеханічні системи та автоматизація, 65.15kb.

- Бочего процесса сгорания топлив в двс, применением каталитической нейтрализации выхлопных, 80.37kb.

- Получение топлив из угля, 241.18kb.

- Отчет ОАО «звезда», 523.68kb.

- Улучшение физико-механических свойств фанеры на основе модифицированных нафтолами карбамидоформальдегидных, 238.15kb.

Улучшение смазывающих свойств дизельных топлив

Митусова Т.Н., Логинов С.А., Полина Е.В., Рудяк К.Б., Капустин В.М., Луговской А.И., Выжгородский Б.Н.

В последнее время наблюдается резкое ужесточение требований к качеству дизельных топлив и, несмотря на различие в спецификациях разных стран, четко прослеживается тенденция к снижению содержания серы. Лидером в этом движении является Швеция, которая в 1991 году ввела спецификацию на дизельное топливо класса I и II, предусматривающую содержание серы 10 и 50 ppm соответственно, предоставив налоговые льготы производителям и потребителям этого топлива.

За Швецией последовали США, где в октябре 1993 года был введен стандарт CARB (Калифорнийского Совета по контролю за воздушной средой), ограничивающий содержание серы в дизельном топливе. Начиная с 1998 года, нефтеперерабатывающие заводы США перешли на производство дизельных топлив с содержанием серы 50 ppm [1].

Европейский стандарт EN 590 за последние годы также претерпел существенные изменения: с 0,2% до 0,035% снизилось содержание серы, увеличено цетановое число с 45 до 51 ед., введены ограничения на плотность и вязкость 2,0-4,5 при 400С, что соответствует 2,7-6,5 мм2/с при 200С. Введены новые показатели: содержание полициклических ароматических углеводородов, смазывающие свойства и окислительная стабильность и установлены нормы на эти показатели (табл. 1) [2].

Изготовители автомобилей обсуждают дальнейшее ужесточение требований к качеству дизельных топлив, предлагая снижение содержания серы и полициклических ароматических углеводородов (табл. 2).

На 2005-2010 годы предполагаются еще более жесткие нормы на содержание серы – до 10 ppm и полициклические ароматические углеводороды – до 2% [1,4,5].

Столь существенное изменение качества дизельных топлив потребует значительных капитальных затрат для перехода на новые технологии их производства.

Таблица 1

Требования к качеству дизельных топлив по EN 590

| Показатели | EN 590 | ||

| 1993-1996 г.г. | 1996-1999 г.г. | Действующий с 1999 г. | |

| Массовая доля серы, %, не более | 0,5 | 0,05 | 0,035 |

| Цетановое число, не менее | 45 | 49 | 51 |

| Плотность при 150С, кг/м3 | 820-860 | 820-860 | 820-845 |

| Кинематическая вязкость при 400С, мм2/с | 2,0-4,5 | 2,0-4,5 | 2,0-4,5 |

| Окислительная стабильность, г/м, не более | 25 | 25 | 25 |

| Содержание полициклических ароматических углеводородов, %, не более | Не нормируется | 11 | |

| Смазывающие свойства, мкм, не более | Не нормируется | 460 | |

Таблица 2

Дальнейшее ужесточение требований к качеству дизельных топлив

| Показатели | Европа | США | Канада |

| Содержание серы, %, не более | 0,005 | 0,003 | 0,005 |

| Содержание полициклических ароматических углеводородов, %, не более | 3,0 | 2,0 | 2,0 |

В России производство экологически чистого дизельного топлива с содержанием серы 0,05% и 0,1% организовано начиная с 1990 года. Выпуск их постепенно увеличивается (табл. 3).

Таблица 3

Производство малосернистых дизельных топлив с содержанием серы 0,05 и 0,1% [5,6]

| год | % от общего производства дизельных топлив |

| 1990 | 0,2 |

| 1993 | 3,8 |

| 1997 | 10,7 |

| 2000 | 12,0 |

Наряду со снижением вредных выбросов в выхлопных газах, применение экологически чистых дизельных топлив привело к целому ряду проблем: выходу из строя топливных насосов, из-за снижения смазывающей способности дизельных топлив и увеличению коррозионной агрессивности дизельных топлив, связанному с удалением в процессе гидроочистки поверхностно-активных веществ, способных образовывать защитную пленку [7-11].

Для оценки смазывающих свойств дизельных топлив за рубежом используют комплекс тестов, включающий лабораторные, стендовые и эксплуатационные испытания.

В 1994 г. СЕС (Coordinating European Council) для исследований был выбран метод HFRR, т.к. он является быстрым и точным способом оценки смазывающих свойств дизельных топлив.

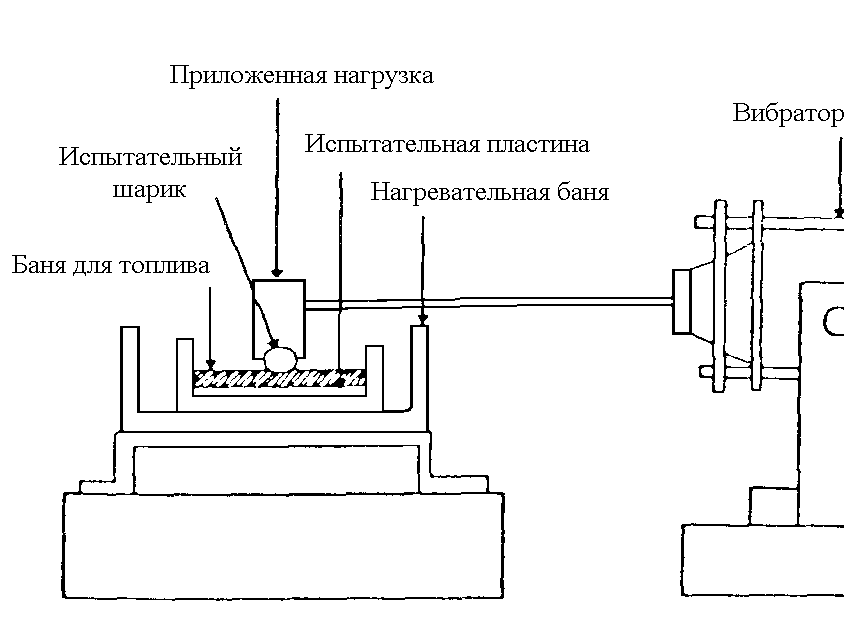

Схема прибора HFRR приведена на рисунке 1.

Суть метода заключается в измерении диаметра пятна износа, образующегося при трении качения пары шарик-пластина под действием приложенной нагрузки (200 грамм) при температуре 600С. При испытании осуществляется возвратно-поступательное движение шарика с фиксированной частотой и длиной хода, при этом поверхность раздела трущейся пары шарик-пластина полностью погружена в емкость с топливом. Диаметр пятна износа, образовавшегося на испытательном шарике и измеренного под микроскопом, является показателем смазывающих свойств топлива.

Рис. 1 Схема прибораHFRR

Метод испытания HFRR был принят европейской организацией по стандартизации ISO в июле 1996 г и получил категорию «А» СЕС и статус европейского стандарта, а 1997 г. – статус американского стандарта ASTM D 6079.

Начиная с 2000 г., показатель смазывающих свойств дизельных топлив по методу ISO 12156 на приборе HFRR введен в европейский стандарт на дизельное топливо EN 590, и по нему установлена норма: диаметр пятна износа не более 460 мкм.

В 2000 г. ОАО «Рязанский НПЗ» организовал производство дизельного топлива с улучшенными экологическими свойствами ДТЭ-0,035 по ТУ 38.301-41-193-2000. Такое топливо характеризуется цетановым числом 48-49 ед., содержание полициклических ароматических углеводородов достигает 16-19%, диаметр пятна износа составляет 530-540 мкм. Для доведения качества топлива ДТЭ до европейских требований потребуется добавка присадок различного функционального назначения.

Для проведения настоящих исследований использованы наиболее эффективные, по данным предварительного отбора, противоизносные присадки ведущих зарубежных фирм: Clariant, Infineum, BASF, Lubrizol, Ciba, Octel.

В таблице 4 представлены результаты оценки противоизносных свойств базового дизельного топлива и топлива с противоизносными присадками. Присадки вводились в топливо в концентрации от 25 до 50 ppm.

Наряду с измерением диаметра пятна износа, испытания на приборе HFRR позволяют определять наличие и толщину пленки, образующейся в зоне контакта шарик-плашка.

Малые значения толщины пленки или ее отсутствие означают, что имеется хороший контакт металл-металл между испытываемыми образцами. Это обычно связано с большими значениями силы трения и износа. Большие значения толщины пленки означают, что поверхности металлов разделены. Это может быть химическая пленка, образованная присадками, или это гидродинамическая пленка, образующаяся при достаточно высокой скорости движения и высокой вязкости топлива.

Учитывая изложенное, при выборе противоизносных присадок принимается во внимание как диаметр пятна износа, так и величина пленки.

Как видно из экспериментально полученных данных, исследованные противоизносные присадки уже при введении 25 ppm улучшают смазывающие свойства базового дизельного топлива, уменьшая диаметр пятна износа с 535 мкм до 400-441 мкм. Увеличение концентрации вводимой присадки до 50 ppm приводит к снижению диаметра пятна износа до 266-367 мкм, обеспечивая значительных запас качества по противоизносным свойствам дизельного топлива.

Кроме того, увеличивается толщина пленки, поэтому рекомендуемая концентрация присадки равна 50 ppm.

Таблица 4

Влияние противоизносных присадок на смазывающие свойства дизельного топлива ОАО «Рязанский НПЗ»

| Присадка фирмы | Концентрация присадок, ppm | Смазывающие свойства | |

| WS 1,4 мкм | пленка, % | ||

| без присадок | 535 | 2 | |

| Clariant | 25 50 | 426 266 | 49 74 |

| BASF | 25 50 | 440 367 | 49 52 |

| Infineum | 25 50 | 400 271 | 57 78 |

| Lubrizol | 25 50 | 411 334 | 54 58 |

| Ciba | 25 50 | 441 304 | 61 79 |

| Octel | 25 50 | 436 306 | 58 71 |

| Норма EN 590 | Не более 460 | - | |

В

настоящее время производство высококачественных дизельных топлив невозможно без добавки присадок различного функционального назначения, таких как депрессорные, цетаноповышающие, антидымные, моющие, антиокислительные, диспергирующие, ингибиторы коррозии, противоизносные и многие другие. При составлении многофункциональных пакетов присадок необходимо учитывать их совместимость, поскольку различные поверхностно-активные вещества могут влиять на функциональные свойства друг друга.

настоящее время производство высококачественных дизельных топлив невозможно без добавки присадок различного функционального назначения, таких как депрессорные, цетаноповышающие, антидымные, моющие, антиокислительные, диспергирующие, ингибиторы коррозии, противоизносные и многие другие. При составлении многофункциональных пакетов присадок необходимо учитывать их совместимость, поскольку различные поверхностно-активные вещества могут влиять на функциональные свойства друг друга. Антагонистический эффект может появиться при совместном использовании противоизносной и другой по функциональному назначению, присадки. Это объясняется тем, что функциональная эффективность действия противоизносной присадки напрямую зависит от степени адсорбции молекул химического соединения на поверхности металла, при этом может существовать конкурентное взаимодействие поверхностно-активных соединений различных присадок с металлом поверхностей трения при их одновременном присутствии в топливе. Содержащиеся в топливе поверхностно-активные соединения других присадок могут сорбироваться на трущихся поверхностях, образуя граничные слои, способные препятствовать взаимодействию металла с противоизносной присадкой [12].

Для улучшения эксплуатационных характеристик дизельных топлив наибольшее распространение получили депрессорные присадки, улучшающие низкотемпературные свойства базовых дизельных топлив.

Функциональные свойства депрессорных присадок связаны с объемными свойствами поверхностно-активных веществ – их поверхностная активность проявляется, прежде всего, на фазовых границах в объеме топлива. Однако часть поверхностно-активных веществ депрессорной присадки может сорбироваться на трущихся поверхностях, препятствуя взаимодействию противоизносной присадки и металла.

По данным Калининой М.В.[12], при одновременном введении депрессорной и противоизносной присадок диаметр пятна износа снижается с 535 мкм до 365 мкм, однако, не достигает значения для топлива, содержащего только противоизносную присадку – 266 мкм. Аналогичные результаты получены и по толщине пленки (табл. 5). Таким образом, депрессорно-диспергирующая присадка является антагонистом по отношению к противоизносной присадке.

Этот эффект нельзя недооценивать при подборе присадок к топливам. Таблица 5

Влияние противоизносной и депрессорно-диспергирующей присадок на смазывающие свойства дизельного топлива

Присадка | Смазывающие свойства | ||

| название | концентрация, ppm | диаметр пятна износа, WS 1,4, мкм | пленка, % |

| Без присадок | 535 | 2 | |

| Противоизносная присадка | 50 | 266 | 74 |

| Депрессорная присадка | 350 | 463 | 25 |

| Противоизносная присадка Депрессорная присадка | 50 350 | 365 | 55 |

Литература

- Семинар фирмы Criterion/ Shell / М., 2001 г.

- Стандарт EN 590 «Топливо дизельное автомобильное».

- Europe and fuel sulfur./ Oil @ Gas Journal/ May 21, 2001 г.

- Московская конференция по технологиям нефтепереработки. /Материалы фирм ABB Lummus, Chevron, Grace Davison./ М., 2001 г.

- Митусова Т.Н. Доклад «Современные и перспективные требования к качеству дизельных топлив». – Заседание Комитета по топливам и смазочным материалам Ассоциации нефтепереработчиков и нефтехимиков РФ, Москва, ОАО «ВНИИНП», 29 ноября 2000 г.

- Злотников Л.Е. Некоторые вопросы маркетинга нефтепродуктов на российском и зарубежном рынках. - (Экспресс-информация) - М.: ЦНИИТЭНефтехим, сер. Переработка нефти и нефтехимия, 1998, №3, с.7.

- Davenport J.N., Luebbers M. The lubricity of hydrotreated diesel fuel. - IMechEConf. Trans., 1996, (5, Application of Powertain and Fuel Technologies to Meet Emissions Standarts), р. 207-218.

- Green J.B., Stirling K.Q.,.Ripley D.L. The effects of moderate to severe hydrotreating on diesel fuel properties and performance. - Proc.Int.Conf.Stab.Handl.Liq. Fuels, 1997, 6th , 2, р.629-648с.

- Maddox J.E. Low sulfur diesel fuel. - Материалы фирмы Параминз, PBF 3074, 1996.

- Kerokorr LA Grades. Lubricity additives for low sulfur diesel fuel. - Материалы фирмы БАСФ, декабрь 1997, с.16.

- Grieshaber, H. Wear of fuel-injection pumps by low sulfur diesel fuel. - Mineraloeltechnik, 1996, 41(5), р.1-16.

- Калинина М.В. Улучшение смазывающих свойств дизельных топлив. /Диссертация на соискание ученой степени канд. техн. наук. /М, 2001, 161 с.