Производительность надежность и точность станков с чпу

| Вид материала | Документы |

СодержаниеТр – время разгона (торможения); а |

- Привод для станков с чпу, 81.03kb.

- Особенности построения технологических процессов обработки заготовок на станках с чпу, 82.14kb.

- Вид работ №24. 16. «Пусконаладочные работы станков металлорежущих многоцелевых с чпу», 18.43kb.

- Ментов и других изделий, поэтому количество металлорежущих станков, их технический, 250.37kb.

- Балтийский станкостроительный завод промышленная группа компаний, 28.39kb.

- Рассказать об особенностях конструкции токарного или фрезерного станков с чпу, 63.51kb.

- Методика программирования станков с чпу на наиболее полном полигоне вспомогательных, 2975.46kb.

- «Разработка технологии изготовления детали «Корпус» с применением станков с чпу и организации, 48.43kb.

- Токарные станки. Классификация токарных станков. Характеристика токарных станков, 105.04kb.

- I. Требования к выдаче Свидетельства о допуске к пусконаладочным работам станков металлорежущих, 211.44kb.

ПРОИЗВОДИТЕЛЬНОСТЬ НАДЕЖНОСТЬ И ТОЧНОСТЬ СТАНКОВ С ЧПУ

Работа любого технологического автомата характеризуется периодическим повторением основных (рабочих) и вспомогательных (холостых) действий в заданной последовательности, т. е. повторением рабочего цикла. Период рабочего цикла является важным параметром, определяющим цикловую производительность оборудования.

Цикловая производительность Qц технологического автомата определяется количеством продукции, произведенной на нем в единицу времени:

,

,где tот – время основных (рабочих) ходов по сборке, монтажу, папке, формообразованию, структурообразованию и др.; tв – время вспомогательных действий (подача изделия в зону сборки, перемещение базовой детали в новую позицию, транспортные, загрузочные, установочные и зажимные действия).

Таким образом, цикловая производительность зависит как от сложности изделия, метода его изготовления, режимов и степени совмещения операции, т. е. собственно технологии изготовления, так и от скорости вспомогательных движений, конструктивных особенностей их механизмов и др.

Частным случаем цикловой производительности (идеальный случай при tв0, например, при совмещении холостых и вспомогательных действий с основными) является технологическая производительность

. Она характеризует потенциальные возможности, заложенные в данном ТП изготовления изделия.

. Она характеризует потенциальные возможности, заложенные в данном ТП изготовления изделия.Для автоматов различного технологического назначения составляющие tот и tв, входящие в цикловую производительность, определяться будут по-разному в зависимости от структуры автомата, типа приводов, применяемых в нем, и других особенностей.

Так, в сборочных автоматах для производства узлов РЭА (установка изделия на плату) можно выделить следующие элементы цикла:

- перемещение печатной платы ПП в заданную позицию tпп, поиск нужной ИС tпи доставка ее в зону действия укладочной головки и калибровка выводов ее в процессе движения tди, захват ИС укладочной головки и «заталкивание» ее в монтажные отверстия платы tз, подрезка и подгибка выводов ИС с противоположной стороны платы tпр.

Эти элементы цикла в большинстве случаев выполняются последовательно, и тогда

или некоторые из них совмещаются (например, поиск ИС, ее доставка в зону укладочной головки могут быть совмещены с перемещением платы в заданную позицию, тогда Qu=(tпп+tз+tпр)-1.

Перемещение координатного стола (КС) в заданную координату чаще всего осуществляется от шагового привода; скорость движения КС определяется программой управления (частотой следования управляющих импульсов и величиной дискретности, указанной в паспорте), т.е. кс, тогда tпп=lcp/кс, где lкс – среднее значение хода стола при его перемещении от позиции к позиции, мм; кс – средняя скорость движения стола с учетом установившего и неустановившегося режимов, мм/с.

Поиск нужной ИС и ее выдача на транспортное устройство осуществляются за время срабатывания электромагнита, осуществляющего поштучное отделение ИС (если загрузочное устройство является плоским магазинным устройством).

Для загрузочного устройства барабанного типа

tпп = tпб + tво

где tnб – время поворота барабана, с; tво – время поштучного отделения ИС.

Время

, где αп – угол поворота барабана; ωб – угловая скорость поворота барабана, ωб = nдвiредiмп, где iред и iмп – передаточное отношение редуктора и механической передачи, т.е. отношение скорости выходного вала к скорости входного вала.

, где αп – угол поворота барабана; ωб – угловая скорость поворота барабана, ωб = nдвiредiмп, где iред и iмп – передаточное отношение редуктора и механической передачи, т.е. отношение скорости выходного вала к скорости входного вала.Время доставки ИС в зону работы укладочной головки

, где lтр – длина перемещения ИС по транспортному устройству, мм; тр – линейная скорость транспортного устройства, мм/с.

, где lтр – длина перемещения ИС по транспортному устройству, мм; тр – линейная скорость транспортного устройства, мм/с.Перемещение укладочной головки может выполняться от кулачкового привода или от пневмопривода.

В случае кулачкового привода время установки («заталкивания» ИС в плату)

где hг – ход головки при установке ИС, мм; nдв.хг – число двойных ходов головки в секунду:

nдв.хг = nдвiредiрпiкпiрыч,

где nдв. – число оборотов трехфазного асинхронного электродвигателя в секунду; iред – передаточное отношение понижающего редуктора; iрп – передаточное отношение ременной передачи от вала редуктора на вал кулачков; iкп – передаточное отношение кулачковой пары; tрыч – передаточное отношение рычажной пары. Для пневмопривода время

, где шт – скорость движения штока пневмоцилиндра, мм/с.

, где шт – скорость движения штока пневмоцилиндра, мм/с.Подрезка и подгибка выводов ИС с противоположной стороны платы (tпр) осуществляется также либо кулачковым, либо пневматическим приводом, и время tnp рассчитывается аналогично: tпр=hпг/nдв.хг, где hnr – длина движения подгибочно-подрезной головки, мм, nдв.хг и шт – соответственно число двойных ходов в секунду и линейная скорость движения подгибочной головки.

Несколько иначе рассчитывается производительность металлорежущих станков с ЧПУ при обработке детали по контуру. Недостаточное быстродействие их приводов может стать источником больших динамических погрешностей в местах резкого изменения направления обхода контура. Для снижения их вводят программированное торможение-разгон, что приводит к увеличению времени обработки контура, т.е. tрт = tот+tр, где tот – основное технологическое время.

При этом цикловая производительность уменьшается и будет равна

.

.Отсюда можно вывести требование к быстродействию привода, определяя его как время торможения (или разгона) от скорости до T. Считая движение равнозамедленным (или равноускоренным), определяем путь торможения l (разгона) по формуле

, где а – замедление (ускорение). Если контур состоит из п участков, длины которых l, l2, ..., ln распределены по равномерному закону и имеют упомянутые выше сопряжения, время обработки без учета торможения (замедления).

, где а – замедление (ускорение). Если контур состоит из п участков, длины которых l, l2, ..., ln распределены по равномерному закону и имеют упомянутые выше сопряжения, время обработки без учета торможения (замедления). ,

,где

– длина контура детали.

– длина контура детали.С учетом разгона в начале участков и торможений в конце их, время обработки увеличится и будет равным

,

,где

.

.В

еличина tp, снижающая производительность машины, будет тем больше, чем больше перепад скоростей (2 – ) и чем меньше ускорение, развиваемое приводом.

еличина tp, снижающая производительность машины, будет тем больше, чем больше перепад скоростей (2 – ) и чем меньше ускорение, развиваемое приводом.Выразив время рабочих ходов через ускорение и перепад скоростей, получим относительное уменьшение производительности машины,

.

.Чтобы исключить уменьшение производительности, связанное с появлением величины, необходимо увеличить быстродействие привода. В идеальном случае время разгона (торможения) должно быть равным или меньшим времени поворота фрезы на один зуб:

(2)

(2)где Тр – время разгона (торможения); а – частота вращения фрезы, об/мин; z – число зубьев фрезы. При этом ускорение

,

,где S – подача на зуб, мм.

При выполнении неравенств динамические погрешности не будут оказывать существенного влияния на точность обработки сопряжений и вводить замедления (ускорения) при подходе к ним не потребуется.

При использовании позиционных систем ЧПУ, которые обеспечивают установочные перемещения, в формуле для цикловой производительности будет изменяться время вспомогательных действий tв, точнее, та его часть, которая определяет установочные перемещения.

Считая, что межосевое перемещение осуществляется одновременно по двум координатам и что при подходе к заданной координате осуществляется одноступенчатое торможение, время на перемещение между двумя центрами отверстии будет равно

,

,где tу – время установочных перемещений; tп – длина пути, на котором осуществляется пуск (торможение); tn – время пуска (торможения); y – скорость установочных перемещений; l – расстояние между двумя координатами.

Скорость установочных перемещений должна удовлетворять неравенству

где max – максимальная скорость перемещения, допускаемая прочностью кинематических связей привода; tот – время обработки, например, сверления, зенкерования, растачивания; k – коэффициент, характеризующий часть времени tот, обычно k = 0,1.

где max – максимальная скорость перемещения, допускаемая прочностью кинематических связей привода; tот – время обработки, например, сверления, зенкерования, растачивания; k – коэффициент, характеризующий часть времени tот, обычно k = 0,1.Время пуска (или торможения) tn для равномерно ускоренного движения

. Длина пути пуска может быть выражена через скорость и ускорение

. Длина пути пуска может быть выражена через скорость и ускорение  .

.Тогда время пуска

, а время установочного перемещения между двумя центрами

, а время установочного перемещения между двумя центрами .

.Если необходимо произвести n установочных перемещений с длинами l1, l2, …, ln. то общее время установочных перемещений

.

.Учитывая время на установочные перемещения, цикловая производительность может быть записана так:

.

.Таким образом, при использовании позиционных СПУ цикловая производительность может быть увеличена за счет увеличения скорости су, ускорения а, развиваемого приводом, уменьшения времени на установку (снятие), зажим (разжим) детали.

Однако цикловая производительность не является исчерпывающей характеристикой производительности технологических автоматов и автоматизированных комплексов (например, автоматических линий, автоматизированных участков). Так производительность в течение длительного времени, например смены (фактическая производительность), еще зависит от внецикловых потерь

,

,где

– внецикловые потери.

– внецикловые потери.Под потерями здесь понимается время, в течение которого автомат или комплекс по тем или иным причинам не выпускает продукцию. Если это время не входит в цикл работы автомата, то его относят к внецикловым потерям. Они включают потери времени, связанные со сменой инструмента tи, внеочередным ремонтом и регулировкой механизмов te (этот вид потерь учитывает недостаточную надежность АТО, связанную с отказами; потери на организационное обслуживание tор; потери на контроль и устранение брака tб, и потери на переналадку tпер).

Увеличение степени автоматизации технологических автоматов и особенно комплексов позволило некоторые из перечисленных операций автоматизировать (например, смену инструмента, замену управляющей программы), ввести активный автоматический контроль с автоподналадкой по результатам измерения, но это имеет место не во всех случаях.

В общем виде фактическая производительность

.

.Пути увеличения производительности Qф – это: автоматизация, совмещение операций, правильный выбор конструктивных решений механизмов холостых и вспомогательных действий, увеличение их скорости срабатывания, применение в управлении автоматами и комплексами средств вычислительной техники и особенно микропроцессорных устройств, повышение коэффициента загрузки оборудования. Так, применение МП-устройств позволит автоматически менять программу управления (УТП) (процессор получает УТП из памяти ЛСУ), что позволяет значительно уменьшить или исключить потери tпер реализовать программным путем оптимальный закон разгона-торможения двигателя, что уменьшит ty; ввести диагностирование работы оборудования, т.е. уменьшить или практически исключить время tе; ввести оперативный контроль и в случае необходимости перестраивать алгоритм управления, т.е. исключить потери tб.

Смену инструмента можно автоматизировать с помощью систем (АСИ) различного типа: в виде револьверной головки (до 8 шт.), в виде магазина с автооператором (до 100 шт.). Критерием должна быть стоимость и надежность, ограничение времени смены инструмента (tи<;0,1tот).

Фактическая производительность для многопозиционных автоматов с различным видом агрегатирования будет записана несколько иначе, так как может измениться время tот. Для упрощения рассуждений примем некоторые условия идеализации (не будем учитывать потери tор, tб и tпер по организационным причинам, на устранение брака и переналадку между операциями по трудоемкости): деление между операциями по трудоемкости равномерное и время tв на вспомогательные операции одно и то же.

Для многопозиционного автомата с последовательным агрегатированием (последовательным расположением рабочих головок и последовательным выполнением операций)

,

,где

– технологическая производительность для однопозиционного автомата до агрегатирования; q – число последовательных рабочих головок;

– технологическая производительность для однопозиционного автомата до агрегатирования; q – число последовательных рабочих головок;  – основное технологическое время после введения последовательного агрегатирования;

– основное технологическое время после введения последовательного агрегатирования;

Для автоматической линии (комплекса) с нежесткой межагрегатной связью и последовательным агрегатированием

.

.где п – число участков, внутри которых существует жесткая межагрегатная связь, а между участками установлены автоматические накопители, делающие эту связь нежесткой; tм – коэффициент, учитывающий ограниченную емкость накопителей и конечную их надежность.

Для автоматов спараллельным выполнением операций

,

,где р – число параллельно работающих головок.

При работе автоматов в составе автоматизированных производственных модулей и комплексов необходимо не только иметь возможность рассчитать производительность, но и обеспечить некоторую синхронность их работы, т.е. решать обратную задачу: по требуемой производительности определять величину настроечных элементов, что и позволяют приведенные выше формулы.

Ошибки, влияющие на точность работы АТО различного назначения, разнообразны, но механизм их влияния примерно одинаков.

Наиболее полно он изучен для металлорежущих станков, оснащенных контурными системами ЧПУ, поэтому остановимся на них.

В станках с ЧПУ источниками ошибок могут быть: несовершенство конструкции, неполадки или неправильная настройка систем управления ЧПУ (ЛСУ); неточности настройки станка на размер; неточности профиля инструмента и его износ; погрешности установки, базирования и закрепления заготовки; тепловые деформации и деформации от внутренних напряжений, а также недостаточная жесткость системы станок – приспособление – инструмент – деталь (СПИД). Так, погрешности, связанные с неточностью установки инструмента, определяют, пользуясь правилом сложения случайных величин. Суммарная погрешность положения вершины инструмента равна

.

.Ее составляют погрешности: δ1 (прибора для настройки); δ2 (отсчета размера по шкалам); δ3 (совмещения вершины инструмента с перекрестием экрана проектора); δ4 (совмещения начал отсчета шкал и устройства для крепления инструмента); δ5 (углового расположения па приборе устройства для крепления инструмента); δ6 (несовпадения нуля отсчета координат инструмента с теоретическим положением, неточности расположения поверхностей, базирующих инструмент на станке); δ7 (углового расположения базирующих поверхностей на станке); δ8 (из-за деформации элементов, участвующих в зажиме инструмента); k1, k2, ... , k8 коэффициенты, учитывающие законы распределения погрешностей.

При расчете можно принять δ1 = 1,5 мкм; δ2= 1 мкм; k1, …, k8 = 1; δ3, ..., δ8=3 мкм (для погрешностей с нормальным распределением).

Погрешности, связанные с неточной настройкой станка на размер, определяют по формуле

где δ0 – погрешность установки нулевого положения управляющей технологической программы (УТП); δизм – погрешность измерения пробных деталей при настройке; δрасч – отклонение центра группирования пробных деталей относительно середины поля рассеивания в момент настройки;

где σн – среднеквадратическое отклонение в момент настройки; п – число пробных деталей, по которым производится настройка установочного размера; k0, kизм, kрасч – коэффициенты, учитывающие законы распределения соответствующих погрешностей. В расчетах можно принять k4 = k0=kpacч=1 ... 1,73; kизм = 1,0.

где σн – среднеквадратическое отклонение в момент настройки; п – число пробных деталей, по которым производится настройка установочного размера; k0, kизм, kрасч – коэффициенты, учитывающие законы распределения соответствующих погрешностей. В расчетах можно принять k4 = k0=kpacч=1 ... 1,73; kизм = 1,0.Под регулировкой (подналадкой) установочного размера понимается восстановление размера, изменившего свою величину вследствие размерного износа инструмента (или температурных деформаций). Обычно установочный размер располагают примерно на 1/5 поля допуска от нижней или верхней его границы.

Причиной тепловых деформаций является действие тепла, выделяемого двигателями приводов, при трении движущихся частей станка, колебания температуры помещения, в котором находится станок. Рассчитать тепловые воздействия можно по известным формулам с использованием коэффициентов линейного, объемного расширения материалов и градиента температур. Другая группа погрешностей связана с СЧПУ и приводами. Рассматривая СЧПУ как канал связи и регулирования, следует отметить, что исходная информация, заключенная в УТП или в массиве данных на изделие при передаче в СЧПУ, претерпевает различные превращения, при которых возможна потеря информации. Это способствует снижению точности работы оборудования, появлению дополнительных погрешностей, систематических и случайных. Они появляются при расчете УТП в результате округления чисел и аппроксимации криволинейного контура. К дополнительным погрешностям приводят ошибки, связанные с квантованием (в интерполяторе), импульсно-фазовыми преобразованиями, ошибки при считывании с магнитной ленты из-за перекоса ее относительно рабочей щели магнитной головки, с неплотностью ее прилегания, несинхронностью протягивания, несовершенством силового привода, недостаточным быстродействием, с неточностью в работе датчика обратной связи, зазорами в механических преобразователях, с нелинейностью характеристик элементов и др.

Погрешности из-за потерь информации при ее передаче в СЧПУ как по каналу связи (в задающей и управляющей частях) рассчитывают, используя положения теории информации. Но погрешности, вызванные несовершенством приводов, намного больше погрешностей задающей и управляющей частей СЧПУ, так как они обусловливаются в основном широким спектром частот управляющего сигнала. Информационная часть СЧПУ (задающая и управляющая) может без искажения передавать сигнал в несколько мегагерц, тогда как силовой привод имеет полосу пропускания в несколько десятков герц.

Поэтому основное внимание уделим погрешностям СЧПУ, связанным с несовершенством их приводов.

Основной погрешностью СЧПУ с замкнутым контуром (с точным датчиком обратной связи) является погрешность по рассогласованию 6е, которую можно определить как разность математического ожидания выходного и входного сигналов

В линеаризованных системах выходной сигнал можно определить через входной, умножив его на передаточную функцию системы.

При обработке по контуру можно выделить типовые режимы: обработка прямолинейного участка, обработка прямых участков сопряжения с нерезким изменением направления скорости движения; сопряжения типа «прямой угол» (с резким изменением движения).

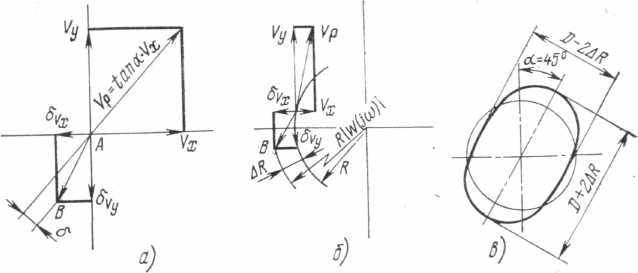

При обработке прямолинейного участка контура (рис. 8.13,а)

Рис. 8.13. Схемы к расчету погрешностей воспроизведения контура на оборудовании с ЧПУ:

а – участка прямой; б – дуги окружности; в – характерные погрешности на окружности; г – воспроизведение «прямого угла»; д – определение коэффициентов K1 и К2.

p, x, y – скорости движения соответственно: результирующая вдоль контура, по оси х и оси у; x и y – погрешности скорости по оси х и у, где D1x, D1y – добротность по скорости по соответствующим координатам. Решая систему уравнений, находим погрешность

,

,значение δ соответствует наикратчайшему расстоянию до контура.

Формула показывает, что погрешность пропорциональна скорости вдоль контура p, степени неидентичности настройки системы по координатам (по добротностям)

и углу наклона контура α. Углом α управлять не можем, скорость нужно стремиться сохранить (она задана на основании техпроцесса), а разность

и углу наклона контура α. Углом α управлять не можем, скорость нужно стремиться сохранить (она задана на основании техпроцесса), а разность  должна быть выдержана в зависимости от требуемого значения δ. Значение D1 можно определить, пользуясь ЛАЧХ, по величине ω, которая получается при условном продолжении низкочастотной ЛАЧХ до пересечения с осью частот.

должна быть выдержана в зависимости от требуемого значения δ. Значение D1 можно определить, пользуясь ЛАЧХ, по величине ω, которая получается при условном продолжении низкочастотной ЛАЧХ до пересечения с осью частот.Аналогичная картина получается при воспроизведении плавных сопряжений прямолинейных участков. Для них (рис. 8.13,6) характерно Mвх(t)=0,5At2, где A = const – ускорение,

δ=0,5[p|(D1x—D1y)|+A|(D2x—D2y)|]sin2α.

Анализ этой погрешности показывает, что она зависит не только от статических параметров p, D1x, D1y, но и от динамических: ускорения А, добротностей по ускорению (коэффициенты погрешностей ускорения по соответствующим координатам). Из условий на обработку (значение δ) можно установить допуски на идентичность настройки системы по координатам х и у, по величинам |(D1x–D1y)| и |(D1x–D1y)| Величину D2 можно определить по ЛАЧХ, продолжая сопрягающий участок низкочастотной ЛАЧХ со среднечастотной (частота ω2) до линии частот.

Однако не всегда удается выполнить качественную настройку, не изменяя величины p. Для некоторых СЧПУ существует ограничение на перепад скоростей доп, поэтому приходится снижать значение p и вводить команду «торможение», а затем (после прохода сопряжения) – команду «разгон».

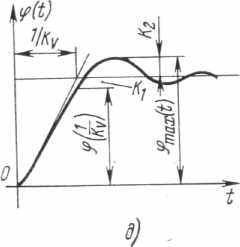

В третьем режиме – обработка сопряжения типа «прямой угол» (рис. 8.13, г) входная функция по скорости и ускорению близка к скачкообразной, т.е.

.

.При этом различают внутреннюю δв и наружную δн погрешности, которые можно вычислить, зная уравнение, описывающее действительную траекторию центра фрезы. Погрешность δвн определяется как расстояние между началом координат и пересечением траектории с биссектрисой угла. Точка пересечения b имеет координаты

где

Значение φmах(t) берется по кривой переходного процесса.

Обработка дуг окружностей (см. рис. 8.13, б)

,

,г

де ω=p/R; R – радиус обрабатываемой дуги.

де ω=p/R; R – радиус обрабатываемой дуги. Погрешности по координатам:

Для одинаковых подсистем по координатам, у которых

, записанные выше уравнения представляют собой разность параметрических уравнений окружности радиуса R и радиуса

, записанные выше уравнения представляют собой разность параметрических уравнений окружности радиуса R и радиуса  . Погрешность определяется уравнением:

. Погрешность определяется уравнением: .

.Даже при идентичных подсистемах погрешность возникает, поэтому вместо окружности получается эллипс (рис. 8.13, в) с разностью полуосей

.

.Значение коэффициента k получают из преобразования исходных данных.