Привод для станков с чпу

| Вид материала | Документы |

- Особенности построения технологических процессов обработки заготовок на станках с чпу, 82.14kb.

- Вид работ №24. 16. «Пусконаладочные работы станков металлорежущих многоцелевых с чпу», 18.43kb.

- Ментов и других изделий, поэтому количество металлорежущих станков, их технический, 250.37kb.

- Балтийский станкостроительный завод промышленная группа компаний, 28.39kb.

- Рассказать об особенностях конструкции токарного или фрезерного станков с чпу, 63.51kb.

- Методика программирования станков с чпу на наиболее полном полигоне вспомогательных, 2975.46kb.

- «Разработка технологии изготовления детали «Корпус» с применением станков с чпу и организации, 48.43kb.

- I. Требования к выдаче Свидетельства о допуске к пусконаладочным работам станков металлорежущих, 211.44kb.

- Адаптивное управление для станков с чпу н. В. Лищенко, канд техн наук, ассистент;, 232.54kb.

- Постпроцессор для любой системы чпу и для устаревшей тоже…, 139.27kb.

К. т. н., доцент Лучкин В. К.

К. т. н., доцент Лучкин В. К.ФГБОУ ВПО «Тамбовский государственный технический университет»

Кафедра «Технология машиностроения, металлорежущие станки и инструменты»

ПРИВОД ДЛЯ СТАНКОВ С ЧПУ

Повышение точности металлообрабатывающих станков очень важная задача, и особенно она важна для станков с ЧПУ, т.к. сейчас именно станки с ЧПУ в большой степени определяют технический прогресс в машиностроении.

Точность станков зависит от целого комплекса компонентов, но одним из самых главных из них является возможность обеспечить приводом подачи точные перемещения рабочих исполнительных узлов, определяющие как точность обработки изделий, так и точность всего станка.

Проблема повышения точности перемещений исполнительных узлов, как частная задача, сама включает большой перечень вопросов и требует необходимых решений. Работа в этом направлении, в частности, ведется на кафедре «Технология машиностроения, металлорежущие станки и инструменты» Тамбовского ГТУ, а именно:по разработке и исследованию привода микроперемещений и микроподач.

Повышение точности перемещений исполнительных узлов при использовании таких приводов достигается путем редукции перемещений, реализуемы обычным приводом [по схеме: двигатель (шаговый либо двигатель постоянного тока)-шариковая винтовая пара (ШВП)-исполнительный узел], в котором обеспечивается во много раз меньшая величина единичного перемещения (дискретность), измеряемая десятыми долями микрометра и менее.

В качестве двигателя в таких приводах используется высокогермитичный сильфонный гидроцилиндр и дозирующие устройства разной конструкции и разного принципа действия [1-4]. Особенностью данных приводов является то, что они обеспечивают как необходимые рабочие и ускоренные движения исполнительного узла, так и движения микроперемещений и микроподач [5].

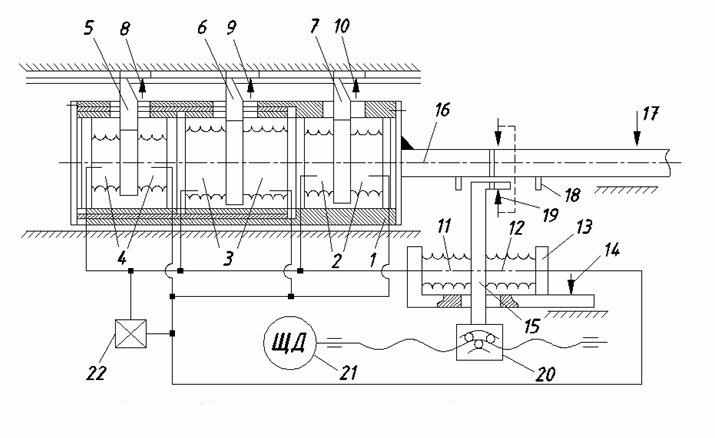

Схема последней разработки привода микроперемещений и микроподач представлена на рис.1.

Рисунок 1 - Привод микроперемещений и микроподач

Основными элементами данного привода являются трехразрядный гидроцилиндр, состоящий из корпуса 1 с тремя парами соосно установленных сильфонов 2,3 и 4, отличающихся по эффективной площади поперечного сечения в каком либо коде, и дозирующее устройство в виде двух сильфонов 11 и 12, соосно установленных в кронштейне 13. Центральные подвижные стенки 5, 6 и 7 пар сильфонов каждые в отдельности могут фиксироваться зажимами 8, 9 и 10, что означает выбор цены микрошага. Таким образом, исполнительный гидроцилиндр становится устройством, совмещающим в себе функции формирования цены микрошага. Средняя подвижная стенка 15 дозирующего устройства одной стороной может фиксироваться относительно штока 16 (с зажимом 17 и ограничителями 18), скрепленного с корпусом гидроцилиндра и исполнительным узлом (на схеме не показан), зажимом 19, а другой стороной жестко соединена с гайкой ШВП качения 20. Гайка через ходовой винт приводится в действие реверсивным шаговым двигателем (либо двигателем постоянного тока) 21. Через затвор 22 производится одноразовая заправка рабочей жидкостью полостей пар силовых сильфонов 2, 3, 4 и дозирующих сильфонов 11, 12 и соединительной магистрали, в результате чего замкнутая гидросистема функционирует в отсутствии внешнего источника питания. При этом заправка производится таким образом,. чтобы при подаче рабочей жидкости под давлением центральная подвижная стенка 15 устанавливалась строго в исходное (среднее) положение между упорами 18.

Привод работает следующим образом. Для осуществления приводом ускоренных перемещений включается зажим 19, фиксирующий среднюю подвижную стенку 15 дозирующего устройства относительно штока 16 (при этом зажимы 8, 9 и 10 отключены), в результате чего шток 16, корпус гидроцилиндра 1, исполнительный узел и средняя подвижная стенка 15 перемещаются с заданной скоростью как одно целое в том или другом направлении от реверсивного шагового двигателя 21 через ШВП качения 20, т.е. по традиционной схеме: двигатель-ШВП-исполнительный узел.

По окончании ускоренного перемещения отключается зажим 19 и включается зажим 14, фиксирующий достигнутое положение кронштейна 13, что делает привод готовым к осуществлению микрошаговых перемещений.

Для осуществления микрошаговых перемещений исполнительным узлом вправо двигателем 21 через гайку винтовой пары качения 20 задается шаговое перемещение вправо средней подвижной стенке 15 дозирующего устройства. Сильфон 12 начинает сжиматься, а сильфон 11 разжиматься, в результате чего порции рабочей жидкости импульсами с частотой управления вытесняются из сильфона 12 и по трубопроводу подаются в правые полости пар сильфонов 2, 3, 4, увеличивая в них давление, что приводит к перемещению средних подвижных стенок 5, 6, 7 в сторону меньшего давления, т.е. влево, и вытеснению рабочей жидкости из левых полостей в сильфон 11. Включению одного из зажимов 8, 9 или 10, фиксирующих подвижные стенки 5, 6 и 7 относительно положения, занимаемого корпусом гидроцилиндра после ускоренного перемещения, означает выбор величины микрошага и начало движения корпуса гидроцилиндра, штока 16 и исполнительного узла вправо с заданной частотой следования микрошага. По окончании микрошагового перемещения положение штока 16, а следовательно, и исполнительного узла, фиксируется зажимом 17.

При отключении зажимов 14, 17 (зажим 19 отключен ранее) и одного из включенных зажимов 8, 9 или 10 система приходит в исходное состояние, что делает ее готовой к повторению цикла.

Аналогично рассмотренному микрошаговое перемещение исполнительного узла происходит и влево.

Таким образом, привод способен осуществлять как ускоренные перемещения исполнительного узла, так и движения микроперемещений и микроподач. Привод с тремя парами силовых сильфонов (см. рис. 1) обеспечивает семь различных значений микрошага и при одной и той же частоте управления семь различных скоростей микроподач только путем объемного регулирования. Дополнительно частотное регулирование позволяет существенно расширить возможности привода по регулированию скорости микроподачи.

При соотношении эффективных площадей поперечного сечения разрядных сильфонов как 1:2:4 (без учета динамических качеств привода) справедливо следующее равенство:

= h

= h +2h

+2h +4 h

+4 h , (1)

, (1)где d – диаметры дозирующих сильфонов 11 и 12;

D

- диаметры пар силовых (разрядных) сильфонов исполнительного гидроцилиндра с наибольшей площадью поперечного сечения;

- диаметры пар силовых (разрядных) сильфонов исполнительного гидроцилиндра с наибольшей площадью поперечного сечения; - дискретность (здесь величина перемещения средней подвижной стенки 15 на один управляющий импульс, подаваемый на двигатель 21);

- дискретность (здесь величина перемещения средней подвижной стенки 15 на один управляющий импульс, подаваемый на двигатель 21);h

,h

,h ,h

,h -величины единичных микрошагов для пар силовых (разрядных) сильфонов исполнительного гидроцилиндра с наименьшей площадью поперечного сечения.

-величины единичных микрошагов для пар силовых (разрядных) сильфонов исполнительного гидроцилиндра с наименьшей площадью поперечного сечения.Используя зависимость (1) и учитывая соотношение площадей поперечного сечения разрядных сильфонов, можно определить минимальную величину единичного микрошага, которую отрабатывает привод:

h

= 0.08

= 0.08

(2)

(2)Для двух других разрядов эта величина микрошага увеличивается, соответственно, в два и четыре раза.

Зависимости (1) и (2) отражают лишь связь размерных характеристик гидроцилиндра с величиной микрошага (дискретностью) в статике. Для аналитического исследования процессов, происходящих в исполнительной части привода, и оценки важнейших параметров использован метод моделирования как системы с распределенными параметрами.

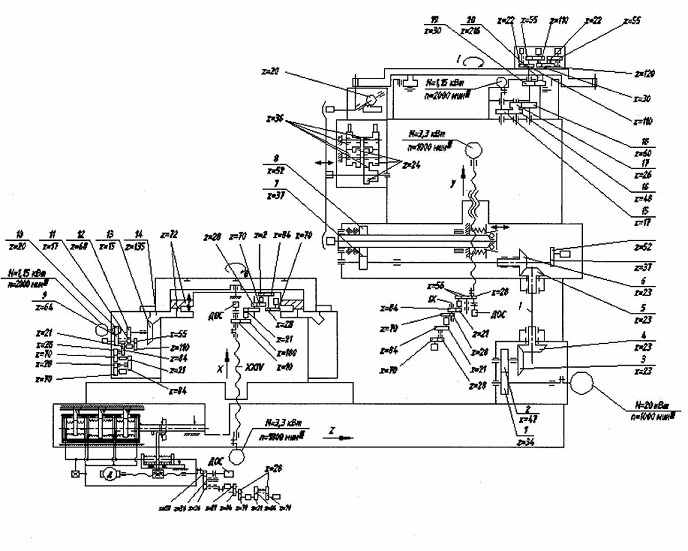

В качестве примера практического использования описанного выше привода на рисунке 2 изображена кинематическая схема (к/c) многоцелевого сверлильно-фрезерно-расточного станка с ЧПУ мод. МСФРС, в котором перемещение стола по оси Z осуществляется приводом микроперемещений и микроподач.

Рисунок 2- К/схема станка с приводом микроперемещений и микроподач

Величина дискретности по координатам X,Y и Z в станке мод. МСФРС без привода микроперемещений и микроподач составляет 1мкм. Единичное микрошаговое перемещение (т.е. дискретность) по оси Z с встроенным приводом микроперемещений и микроподач по зависимости (2) при соотношении диаметров в 0.5 составляет 0. 02 мкм.

Таким образом, применение приводов микроперемещений и микроподач может быть одним из направлений повышения точности станков с ЧПУ.

Список используемых источников:

1. Пат. 2973128 РФ, МПК 6 F15 В 15/24. Гидропривод микрошаговых перемещений.

2. Пат. 2143602 РФ, МПК 6 F15 В 11/13. Привод шаговых перемещений.

3. Пат. 2208716 РФ, МПК 7 F15 В 11/13. Привод шаговых перемещений.

4. Пат. 2351451 РФ, МПК В 23 Q 5/36. Шаговый привод подач.

5. Лучкин В. К. Привод микроперемещений и микроподач для станков с ЧПУ// Машиностроитель – 2007 - № 5 – С. 41 - 44