Разработка продукта и выбор технологического процесса в производственной сфере в этой главе

| Вид материала | Документы |

- Кафедра технологии машиностроения и методики профессионального обучения курсовой проект, 88.72kb.

- Кафедра технологии машиностроения и методики профессионального обучения курсовой проект, 81.68kb.

- 3 5 Разработка маршрутного технологического процесса, 138.63kb.

- Кафедра технологии машиностроения и методики профессионального обучения курсовой проект, 89.23kb.

- Курсовой проект разработка технологического процесса механической обработки детали, 81.31kb.

- «Разработка технологического процесса изготовления детали «Корпус вибратора», 678.89kb.

- 1 Проектирование технологического процесса, 473.55kb.

- 1. 2 Патентные исследования, 27.99kb.

- Расчетно-пояснительная записка, 642.73kb.

- Барс русское Информационное Агентство, 83.79kb.

Сборочные процессы (Assembly Process). В качестве примера можно вспомнить о присоединении крыльев к автомобилю, вкладывание тюбика с зубной пастой в коробку или процесс вставки золотой коронки в челюсть пациента.

Процесс тестирования (Testing Process). Строго говоря, этот процесс нельзя назвать основным, но он настолько часто упоминается как отдельная операция, что для полноты картины предпочтительнее его включить в этот список.

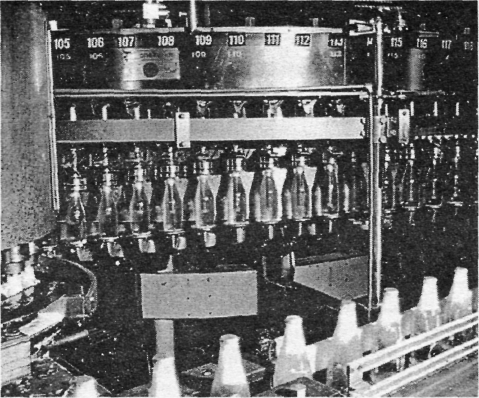

Компания Miller Brewing использует непрерывный производственный процесс. Пиво варится, разливается по бутылкам и упаковывается на одной и той же производственной линии, оснащенной специализированным автоматическим оборудованием.

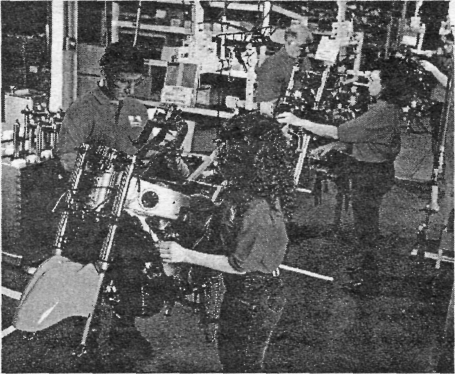

На заводах компании Kawasaki Motors Manufacturing используются сборочные производственные линии с определенной последовательностью сборочных операций и рабочими, проверяющими на каждом этапе качество сборки.

Структура производственного потока

Структура производственного потока (Process Flow Structure) определяет на предприятии тип организации движения материального потока с применением одного или нескольких перечисленных выше технологических процессов.

Исследователи данного вопроса Роберт Хэйз и Стивен Уилрайт (Robert Hayes and Steven Wheelwright) выделяют четыре основных типа производственных потоков.

Позаказное производство (Job Shop). Это производство малыми партиями широкого ассортимента различной продукции, которая чаще всего требует разного набора и последовательности технологических операций. Примерами такого производства могут служить коммерческие полиграфические фирмы, компании, работающие в самолетостроении, металлорежущие мастерские, в также заводы, выпускающие печатные платы по индивидуальному заказу.

Серийное производство (Batch). По сути, предприятие, работающее по этому принципу, выпускает продукцию по периодическим заказам. Такой тип производства обычно выбирают, если компания имеет относительно стабильный ассортимент разных видов продукции, каждый этот вид производится партиями на периодической основе — либо по заказу клиента, либо для пополнения товарно-материальных запасов фирмы. Большая часть продукции выпускается с применением одной и той же технологической схемы. В качестве примера можно привести производство тяжелого оборудования, электронных приборов и химических продуктов тонкого органического синтеза.

Сборочная линия (Assembly Line). Производство отдельных деталей, автоматически перемещающихся с одного рабочего места к другому с управляемой скоростью и в последовательности, необходимой для выпуска продукции. Примерами могут служить ручная сборка игрушек и электроприборов или автоматическая сборка компонентов печатных плат (такую сборку называют монтажом). Если на сборочной линии осуществляются и другие процессы, ее обычно называют поточной линией (рис. 4.8).

Рис. 4.8. Как построить автомобиль. Производственный процесс современного автомобилестроительного завода включает многочисленные этапы проверки качества и сложную антикоррозийную обработку корпуса

Источник. General Motor's Opal plant at Eisenach, Germany, The Economist, October 17, 1992 © 1992 The Economist Newspaper Group. Inc. Перепечатано с разрешения.

Непрерывный поток (Continuous Flow). Переработка или дальнейшая обработка неделимых материалов, таких как нефть, химикаты или пиво. Так же как и на сборочной линии, производственный процесс протекает в определенной последовательности, но в данном случае производственный поток непрерывен. Такие технологии обычно характеризуются высоким уровнем автоматизации и, по сути, представляют собой одну интегрированную "машину", которая во избежание дорогостоящих остановок и запусков должна работать 24 часа в сутки. Выбор типа производственного потока, за исключение непрерывного, обычно основывается на требованиях к объемам выпускаемой продукции.

Продуктово-процессная матрица

Взаимосвязь между видами производственного процесса и объемом выпускаемой продукции часто отображается с помощью так называемой продуктово-процессной матрицы (Production/Process Matrix) рис. 4.9).

Рис. 4.9. Совпадение основных этапов жизненного цикла продукции

и технологического процесса

Источник. Адаптировано по изданию Robert Hayes and Steven Wheelwright, Restoring Our Competitive Edge: Competing Through Manufacturing (New York: John Wiley & Sons, 1984), p. 209.

Эта матрица показывает, что с увеличением объема производства и углублением специализации производственной линии (горизонтальная ось) становятся экономически выгодными специализированное оборудование и упорядоченный материальный поток (вертикальная ось). Поскольку в структуре процесса эта эволюция зачастую носима со стадиями жизненного цикла продукции (освоение продукции, рост объема производства и стадия зрелости), эта матрица очень удобна для отражения взаимосвязи маркетинговой и производственной стратегий.

Предприятия, указанные в матрице на рис. 4.9, представляют собой идеальные типы, окончательно определившие свою структурную нишу. (Предприятия общественного питания включены в матрицу для того, чтобы читатели лучше почувствовали важность данного обсуждения.) Однако любой из показанных на этой матрице типичных представителей своей отрасли промышленности может выбрать для себя и другое положение на ней. Так, например, еще несколько лет назад на заводе компании Volvo, расположенном в шведском городе Аддевалла, автомобили собирались не на типичном для этой отрасли конвейере, а на подвижных грузовых поддонах. Следовательно, такое предприятие на матрице помещалось бы на пересечении стадий II и III. В результате компания сильно уступала своим конкурентам по уровню производительности, поскольку не использовала преимущества высокой скорости и эффективности сборочной линии. С другой стороны, данная структура обеспечивала Volvo большую гибкость, поскольку на заводе работали многопрофильные рабочие и скорость выполнения ими операций не регулировалась механическим конвейером. И все же в 1996 году завод закрыли.

Основная задача современной производственной стратегии заключается в поиске возможностей сочетать гибкость предприятия, выпускающего продукцию по заказу (стадия I), со стоимостными преимуществами, характерными для сборочных линий и непрерывного производства (стадии III и IV). Однако в настоящее время такое сочетание является экономически целесообразным только в условиях полной автоматизации производственной системы. С этой целью на современном производстве широко применяются системы гибкого автоматизированного производства (Flexible Manufacturing System — FMS), описанные в дополнении к данной главе.

Виртуальная фабрика

Новый термин виртуальная фабрика (Virtual Factory) служит для обозначения производственной деятельности, ведущейся не на одном центральном заводе, а во многих разных местах поставщиками и партнерами фирмы, являющимися частью стратегического альянса. В таких условиях роль производителя, например автомобилестроительной компании, существенно изменяется. Теперь он должен не только обеспечить работу одного центрального завода, но и объединить и скоординировать все этапы технологического процесса независимо от того, на какой именно стадии находится реальное физическое производство. Такая структура в значительной степени изменяет подход к планированию технологии: производитель должен очень хорошо знать производственные возможности всех частей производственной цепи и быть способным обеспечить их координацию.

Выбор оборудования

После того как компания выбрала тип производственного потока, она должна подобрать оборудование для его оснащения. В табл. 4.1 перечислены некоторые основные факторы, которые следует учитывать в ходе принятия такого решения.

Компания может одновременно иметь на своих заводах и универсальное, и специализированное оборудование. Например, в механическом цеху установлены токарные и сверлильные станки (оборудование общего назначения) и многопозиционный станок-автомат (оборудование специального назначения). Компания, занимающаяся выпуском электронных приборов, может закупить как однофункциональный тестовый модуль, выполняющий проверку только одной функции (специализированное оборудование), так и многофункциональный испытательный стенд, на котором одновременно проводится много тестов (универсальное оборудование). Однако по мере дальнейшего развития компьютерных технологий разница между универсальным и специализированным оборудованием постепенно стирается, поскольку универсальное оборудование становится не менее эффективным, чем оборудование специального назначения.

Альтернативный выбор процессов и оборудования

Выбор процессов и оборудования изо всех возможных вариантов осуществляется общепринятым методом, получившим название анализ безубыточности производства (Break-Even Analysis). На графике безубыточности визуально отображается зависимость соотношения прибыли и убытков предприятия от объема произведенной или проданной им продукции. Выбор технологии и оборудования напрямую зависит от прогнозируемого спроса на выпускаемую продукцию. Метод анализа безубыточности производства наиболее эффективен, если выбор того или иного процесса или оборудования связан со значительными начальными капиталовложениями и постоянными издержками, а переменные издержки изменяются в основном пропорционально изменению объема выпускаемой продукции. Поясним это на примере. Предположим, некий производитель имеет выбор: приобрести нужную готовую деталь по цене 200 долларов за штуку (включая материалы); произвести ее самостоятельно на полуавтоматическом токарном станке с числовым управлением (при этом каждая деталь с расходами на материалы обойдется ему в 75 долларов); изготовить продукцию на обрабатывающем центре по цене 15 долларов за единицу (также включая материалы). Если деталь закупать, постоянные издержки будут ничтожно малы; при собственном изготовлении — станок с ЧПУ обойдется производителю в 80 тысяч долларов, а обрабатывающий центр — в 200 тысяч долларов.

Таким образом, суммарная стоимость каждого из возможных вариантов будет следующей.

Затраты на закупку:

200 долл. Спрос.

Издержки производства с использованием станка с ЧПУ:

80 000 долл. + 75 долл. Спрос.

Издержки производства с использованием обрабатывающего центра:

200 000 долл. + 15 долл. Спрос.

То, как производитель подходит к решению этого вопроса — стремится минимизировать издержки производства или максимально увеличить свою прибыль, — значения не имеет, поскольку взаимосвязь между ними является линейной. На рис. 4.10 изображен график с отмеченными на нем точками безубыточности (точками критического объема производства), т.е. уровня производства, при котором величина издержек равна прибыли для каждого из упомянутых выше трех вариантов производственного процесса.

Если предполагается, что спрос на продукцию будет превышать 2000 единиц (точка А), то наиболее оптимален выпуск деталей с применением обрабатывающего центра, поскольку в этом случае общие издержки производства будут самыми низкими. Если же спрос ожидается между 640 (точка В) и 2000 единиц, выгоднее будет приобрести станок с ЧПУ. Если спрос обещает быть не выше 640 единиц (между 0 и точкой В), экономически целесообразнее закупить нужную деталь у другого производителя.

Точка безубыточности А рассчитывается следующим образом:

80 000 долл. + 75 долл. Спрос =

200 000 долл. + 15 долл. Спрос.

Спрос в точке А = 120 000/60 = 2000 единиц.

Точка безубыточности В:

200 долл. Спрос = 80 000 долл. + 75 долл. Спрос.

Спрос в точке В = 80 000/125 = 640 единиц.

Теперь вычислим, каким будет доход производителя, если деталь можно закупить только по цене 300 долларов за единицу. На рис. 4.10 прибыль (или убытки) — это расстояние между прямой дохода и издержками соответствующего процесса. Так, например, при изготовлении 1000 единиц продукции максимальная прибыль будет представлять собой разницу между доходом в 300 тысяч долларов (точка О и стоимостью изготовления на станке с ЧПУ (160 тысяч долларов — точка D). При таком объеме производства изготовление на станке с ЧПУ наиболее выгодно изо всех доступных вариантов технологического процесса. Оптимальный выбор, обеспечивающий минимальные издержки и максимальную прибыль, представлен на рис. 4.10 самыми нижними отрезками прямых: отрезком О—В, отрезком В—А и нижней линией справа от точки А.

Рис. 4.10. График безубыточности для альтернативных вариантов

производственных процессов

Проектирование производственного потока

При проектировании производственного потока (Product Flow Design) основное внимание сосредоточивается на отдельных процессах, через которые проходят материалы, комплектующие и сборочные узлы по мере их изготовления. Наиболее широко при планировании процессов применяются следующие инструменты: операционные маршрутные карты, схемы технологического процесса (Flow Process Chart), сборочные схемы и чертежи. Это очень удобные инструменты как для использования в устойчивом режиме производства, так и при диагностике отклонений. Собственно говоря, первый обычный этап в ходе создания любой производственной системы начинается с составления карт потоков и операций с использованием одного или нескольких из перечисленных выше инструментов. Они представляют собой как бы "организационную структуру" производственной системы.

Сборочный чертеж (рис. 4.11) — это не что иное, как подробное изображение всех отдельных компонентов продукции.

Рис. 4.11. Сборочный чертеж плунжера насоса

В сборочной схеме (рис. 4.12) используется информация, представленная в сборочном чертеже, и кроме того указывается, каким способом и в каком порядке отдельные компоненты продукции должны соединяться в процессе сборки. Часто в схеме приводятся сведения о структуре общего производственного потока5.

Р

ис.4.12. Схема сборки плунжера насоса

В операционных маршрутных картах (рис. 4.13), как следует из их названия, указываются маршруты движения заготовок по операциям технологического процесса. В них содержится информация о типе оборудования, инструментах, оснастке и операциях, которые необходимо выполнить для производства данной детали.

Р

ис. 4.13. Операционная маршрутная карта сборки плунжера насоса

В схемах технологического процесса (рис. 4.14) обычно используются стандартные символы Американского общества инженеров-механиков (American Society of Mechanical Engineers), с помощью которых наглядно отображается все, что происходит с продукцией по мере последовательного изготовления на соответствующем производственном оборудовании. Могут применяться и другие условные обозначения разных процессов, но в таком случае их нужно расшифровать на самой схеме.

Р

ис. 4.14. Схема технологического процесса производства корпуса плунжера насоса

Примечание. Интервалы времени указаны из расчета выпуска 500 единиц продукции.

Источник. Arizona Gear & Manufacturing Company.

Разработка схемы технологического процесса позволяет сократить простои и время хранения, что улучшает организацию потока и делает его равномерным.

Анализ процесса

После разработки технологического процесса в целом начинается планирование отдельных его этапов. В главе 1 мы ознакомились с термином процесс, который представляется как набор заданий, в результате выполнения которых "вход" преобразуется в полезный "выход" продукции. При более подробном рассмотрении процесс подразделяют на: (1) набор заданий, (2) потоки материалов и информации, объединяющих эти задания, и (3) хранение материалов и информации.

- Задание. В результате выполнения каждого производственного задания происходит, в большей или меньшей мере, преобразование "входа" в желаемый "выход".

- Поток. Любой технологический процесс включает в себя поток материалов и информации. Поток материалов представляет собой перемещение изготавливаемого изделия от задания к заданию. Поток информации позволяет определить, какая часть преобразования выполнена в ходе предыдущего задания и что конкретно осталось сделать в процессе выполнения текущего задания.

- Хранение. Если деталь не находится в процессе выполнения какого-либо задания или перемещения к следующему заданию, значит она находится в состоянии хранения. Предметы труда, пребывающие в состоянии хранения, называют также заделами, находящимися в ожидании (в состоянии покоя).

Пример анализа процесса

Анализ процесса заключается в регулировании и балансировании мощностей различных составных частей процесса с целью обеспечения максимального объема производства или сведения к минимуму издержек по всем используемым ресурсам. Предположим, что некая компания поставляет узлы нескольким крупным автомобилестроительным заводам66. Эти узлы собирают в цеху 15 рабочих, которые работают по восемь часов в день на конвейере, производительность которого составляет 150 узлов в час. Оплата труда рабочих проводится по сдельной бригадной системе: они получают по 30 центов за каждый готовый качественный узел. Заработная плата распределяется среди рабочих поровну. В случае необходимости управленческий персонал имеет возможность нанять еще 15 рабочих для работы во вторую смену.

Комплектующие для окончательной сборки поступают из двух источников. Одну, самую важную деталь производит литейный участок компании, а остальные закупаются у внешних поставщиков. На заводе 11 установок для литья этой детали, однако на практике одна из них обязательно находится в процессе капитального или текущего ремонта. На каждой установке работает один рабочий-оператор. Производительность установок составляет 25 деталей в час. Труд рабочих оплачивается по сдельной индивидуальной системе: они получают по 20 центов за каждую качественную деталь. При сверхурочной работе операторы получают 50%-ную надбавку, т.е. за каждую качественную деталь им платят по 30 центов. Численность персонала литейного участка можно изменять: в данное время на участке работает всего шесть рабочих, и еще четырех можно в любой момент привлечь из резерва рабочей силы компании. Материал для каждой литой детали стоит 10 центов. Подробный анализ, проведенный бухгалтерией, показал, что при изготовлении одной детали затрачивается электроэнергии на 2 цента. Стоимость деталей, закупаемых у поставщиков, составляет 30 центов за штуку.

Все производство расположено в помещении, аренда которого обходится компании в 100 долларов в неделю. Контролерам, рабочим, проводящим техническое обслуживание, и офисным служащим фирма платит 1000 долларов в неделю. По данным бухгалтерии амортизация оборудования в процессе производства составляет 50 долларов в неделю.

Технологический процесс наглядно отображен на приведенной ниже схеме. Задания обозначены прямоугольниками, а хранение (товарно-материальные запасы) — треугольниками.

- Вычислите мощность (количество узлов, изготавливаемых в неделю) всего процесса. Сбалансированы ли мощности всех элементов процесса?

Мощность литейного процесса

В данное время в литейном процессе занято всего шесть рабочих. Они работают в полную смену, и каждый обслуживает одну литейную установку. Следовательно, из 11 имеющихся в цеху установок сейчас эксплуатируется всего 6.

Мощность литейного процесса = 6 установок

25 деталей в час на одну установку 8 часов в день

5 дней в неделю = 6000 деталей в неделю.

Мощность сборочного процесса

Мощность сборочного процесса = 150 узлов в час

8 часов в день 5 дней в неделю = 6000 узлов в неделю.

Таким образом, получаем, что мощность этих двух процессов составляет 6000 единиц продукции в неделю, следовательно, она сбалансирована.

- Как изменится мощность всего процесса, если в литейном процессе использовалось бы не 6, а 10 установок, а процесс окончательной сборки остался без изменений?

Мощность литейного процесса с использованием 10 установок

Мощность литейного процесса = 10 установок

25 деталей в час на один станок 8 часов в день

5 дней в неделю = 10 000 деталей в неделю.

Поскольку задание на окончательную сборку осталась неизменным, мощность этого процесса также не изменилась и составляет 6000 комплектующих в неделю. Таким образом, несмотря на то, что мощность литейного процесса увеличилась до 10 000 единиц продукции, мощность всего процесса останется всего 6000 узлов в неделю, поскольку общая мощность не может превышать мощности процесс самой медленной скоростью выполнения заданий.

- Как изменится общая мощность, если компания введет вторую восьмичасовую рабочую смену для сборочного процесса?

Вторая смена для сборочного процесса

Мощность сборочного процесса = 150 узлов в час

16 часов в день 5 дней в неделю = 12 000 узлов в неделю

Однако даже при мощности сборочного процесса, равной 12 000 узлов, мощность всего технологического процесса не может превышать 10 000 единиц в неделю, поскольку именно такова мощность самого медленного задания (литейного процесса). Здесь мы хотели бы обратить внимание на то, что, как мы видим, мощность не является постоянным фактором, а зависит от доступности "входа" (вводимого фактора производства) и от последовательности выполнения заданий. Однако на практик мощность зависит и от целого ряда других факторов, которые в данной главе не обсуждаются.

- Определите стоимость изготовления одной единицы продукции при мощности (1) 6000 единиц в неделю и (2) 10 000 единиц в неделю.

- Стоимость при мощности, равной 6000

Сначала вычислим общую стоимость производств 6000 узлов в неделю.

- Стоимость при мощности, равной = 10 000

Теперь вычислим общую стоимость производства 10 000 деталей в неделю.

Как вы видите, благодаря распределению постоянных издержек среди большего количества единиц продукции стоимость производства одной детали уменьшилась.

Такой анализ необходим при принятии многих производственных решений, обсуждаемых в этой книге.

Проектирование и производство глобального продукта

Сегодня глобализация рынков сбыта продукции ставит перед компаниями уникальную задачу. Термин "глобализация" означает способность фирмы-производителя разрабатывать и производить продукцию для регионов, расположенных за пределами родной страны. Таким образом, когда компания становится "глобальной", ей необходимо решить сложную задачу: добиться, чтобы ее размеры и опыт были достаточными для обеспечения дополнительных объемов продаж на новых рынках сбыта. Зачастую вследствие значительных расходов, неизбежных при поставках продукции в отдаленные регионы, компании вынуждены организовывать производство в зоне нового рынка, а не в своей стране.

Обычно фирме трудно стать глобальной самостоятельно, поэтому, чтобы способствовать данному процессу, они часто объединяются в совместные предприятия. Совместным предприятием (Joint Venture) называют структуру, при которой две компании создают для ведения какого-либо бизнеса третью независимую фирму. При этом обе компании вкладывают в эту фирму свои активы и опыт, а полученные в результате совместной деятельности доходы делят между собой.

Глобальные совместные предприятия

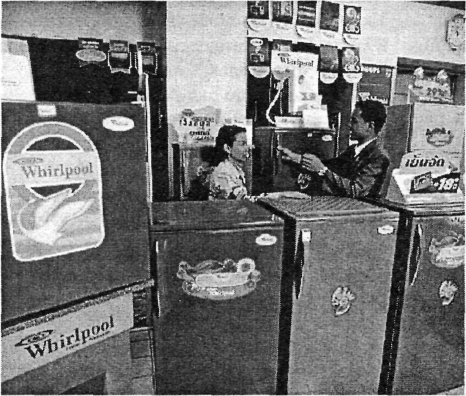

Для ускорения процесса глобализации компании часто организуют весьма любопытные структурные объединения. Как правило, в объединении принимает участие какая-либо материнская компания, фирма-партнер по совместному предприятию, расположенная в зарубежной стране, и один или несколько иностранных поставщиков. Материнская компания обычно контролирует продукцию. Так, например, фирма Whirlpool с ее идеей "мировой стиральной машины" известна в глобальном масштабе благодаря широкому ассортименту бытовой техники. Огромный опыт в проектировании продукции и ведении маркетинговых исследований этой компании стали важнейшим фактором успеха при выводе ее стиральных машин на китайский рынок. Однако из-за больших объемов продаж продукцию Whirlpool экономически невыгодно производить в США и экспортировать в Китай.

Объединяясь в какой-либо зарубежной стране с местными партнерами, имеющими значительный производственный опыт, и создавая совместные предприятия, компания Whirlpool получает возможность производить и поставлять продукцию на зарубежные рынки. Партнер несет ответственность за то, чтобы продукция соответствовала потребностям покупателей именно этой страны, а также за все местное производство. При выборе будущего партнера компании, подобные Whirlpool, часто ищут в интересующем их регионе производителя сходной продукции, работающего с самыми низкими издержками. Кроме существующих производственных мощностей, идеальный партнер должен иметь некоторый "пробел" в своем ассортименте, который и заполняется продукцией материнской компании. После этого материнская компания может применить свои маркетинговые навыки, весь опыт в проектировании продукта и процесса и повысить имеющиеся возможности партнера. Таким образом, в результате объединения обычно выигрывают оба партнера.

Как и при работе в собственной стране, при такой структуре также очень важно найти надежных поставщиков. Идеальным считается поставщик, который уже ведет бизнес за рубежом. Поставщики, выпускающие продукцию, подходящую для зарубежного производства материнской компании, называются стратегическими поставщиками (Strategic Suppliers). Поставщики поставляют не только материалы, необходимые для выпуска конкретной продукции, но и оборудование, используемое в производственных процессах. Стремясь к глобализации, поставщики нередко выходят на зарубежные рынки вслед за своими материнскими компаниями.

Сегодня поставщики все чаще оказываются инициаторами изменений продукта или процесса, особенно технологического характера. За последних 10 лет произошел существенный сдвиг в отношении к поставщикам, сфера их деятельности значительно расширилась. Современные поставщики нередко берут на себя обязательства поставлять совместным предприятиям большие группы комплектующих. Выбор поставщика, как правило, основывается не на стоимости их продукции, а на их производственных возможностях.

Стратегия проектирования глобального продукта

Любая более или менее сложная продукция обычно проектируется как комплект модулей. При этом основной целью является разработка набора стандартных модулей, общих для всей продукции, предназначенной для глобального рынка. Для каждого такого модуля создаются стандартные базы данных для автоматизированного проектирования, допуски и прочие элементы проектирования. По мере того, как в мире все больше распространяются различные глобальные требования к выпускаемой продукции, например стандарты выброса в атмосферу загрязняющих веществ, продукция становится все более стандартизированной.

Д

ля стандартизированных модулей часто разрабатываются общие процессы изготовления, которые легко воспроизводить. Инвестиции в такие процессы, как правило, оправданы значительными объемами производства. При выборе поставщика важным критерием является возможность получения глобального источника оборудования для этих процессов переработки.

ля стандартизированных модулей часто разрабатываются общие процессы изготовления, которые легко воспроизводить. Инвестиции в такие процессы, как правило, оправданы значительными объемами производства. При выборе поставщика важным критерием является возможность получения глобального источника оборудования для этих процессов переработки.Выпуск продукции в соответствии с конкретными местными потребностями осуществляется на основе второго набора модулей. В этих модулях воплощаются особенности каждой отдельной страны, требования к языку, преференции относительно дизайна и стиля, упаковочные нормы, доступность электроэнергии и топлива, местные вкусовые предпочтения и т.д. Так, например, холодильники Whirlpool, идущие на экспорт в Бангкок, окрашены в яркие цвета, поскольку в этой стране их часто ставят в гостиной. Кроме того, в ряде случаев существуют импортные ограничения и налоги, ограничивающие количество вариантов продукции, которая выпускается за пределами родной страны.

Критерии совершенства процесса создания продукта

Очень многое подтверждает, что непрерывное генерирование потока новой продукции чрезвычайно важно для поддержания эффективного присутствия компании на рынке сбыта. Для того чтобы добиться успеха, фирмы должны оперативно реагировать на изменение запросов потребителей и действия своих конкурентов. Способность быстро и точно идентифицировать потенциальные возможности, сосредоточить усилия на разработке новой продукции и технологий и своевременно выводить продукцию на рынок сбыта невероятно важна для любой компании. Однако это следует делать не только быстро, но и эффективно. Кроме того, поскольку методы создания новых видов продукции и технологий постоянно совершенствуются, а продолжительность существования модели на рынке и ее жизненный цикл сокращаются, сегодня фирма должна реализовать больше проектов по созданию новой продукции, чем раньше, и при этом использовать меньше ресурсов.

Так, например, на автомобильном рынке США количество моделей и рыночных сегментов увеличилось за последних 25 лет настолько, что для того, чтобы только сохранить свою долю в рынке сбыта, автомобилестроительным компаниям приходится реализовывать в четыре раза больше проектов по разработке новых моделей, чем раньше. Одновременно меньшие объемы выпуска моделей и более короткие сроки их существования на рынке неизбежно требуют резкого сокращения потребления ресурсов. Чтобы сохранить конкурентоспособность, любая современная фирма должна постоянно и эффективно заниматься инженерными разработками, проектированием и созданием новых моделей.

Критерии эффективности создания новых видов продукции можно разделить на три основные категории: критерии, связанные со скоростью и частотой вывода новой продукции на рынок, критерии оценки продуктивности процесса создания новой продукции и критерии оценки качества реально выводимой на рынок продукции (табл. 4.2).

В совокупности все эти критерии — время, продуктивность и качество — определяют общую эффективность процесса создания новой продукции, а в комбинации с другими видами деятельности (сбытом, производством, рекламой и обслуживанием потребителей) — степень влияния конкретного проекта на рынок.

Резюме

Проектирование продукции, которая понравилась бы потребителю, это настоящее искусство, а создание такой продукции — целая наука. Для того чтобы спроектированная и произведенная компанией продукция "пришла" к покупателю, необходимы мероприятия в области менеджмента. Выйти на уровень производителей мирового класса удается фирмам, успешно осуществляющим быструю и гибкую интеграцию всех этих процессов. Основой успеха является не только совместная работа самых разных специалистов (маркетологов, разработчиков новой продукции, производственников и сбытовиков), но и тесное сотрудничество с потребителями и поставщиками.

Для эффективного планирования технологического процесса необходимо четкое понимание всех плюсов и минусов каждого вида этого процесса. Многие заводы используют комбинации различных структур, описанных в этой главе: например, одни детали выпускаются по индивидуальному заказу, другие — собираются на сборочной линии, а третьи производятся сериями. Зачастую выбор вида производственного процесса основывается на прогнозе того, в какой момент произойдет такое изменение спроса, что потребуется переход с одного процесса на другой. Подобные решения требуют глубокого понимания тончайших нюансов всех производственных процессов, поскольку это позволяет определить, действительно ли, применив данный процесс, можно выполнить все технические требования, предъявляемые к конкретной продукции. Для этого требуется систематически анализировать возможности производственных мощностей на каждом этапе обработки, как было описано в данной главе.

Источник. Steven С. Wheelwright and Kim В. Clark, Revolutionizing Product Development (New York: Free Press, 1992), p. 6-8.

И наконец, чрезвычайно важно правильно выбрать технологию. Несмотря на то, что вопросы создания производственного процесса в основном входят в компетенцию инженерных работников, знание современных технологий и методов — таких, например, как автоматизированное производство — сегодня считается неотъемлемым и важным элементом бизнес-образования. В дополнении к данной главе подробно обсуждаются интегрированные производственные системы и некоторые другие используемые технологии.

Задача с решением

Некая компания рассматривает возможность добавить в выпускаемую ею продукцию функцию, которая, по прогнозам, приведет к повышению объемов продаж на 6% и увеличению стоимости производства на 10%. Ожидается, что прибыль увеличится на 16% от прироста объема продаж. Исходные издержки производства данной продукции составляют 63% от ее продажной цены. Определите, следует ли компании вводить эту новую функцию.

Решение

Допустим, что объем продаж составил 100 млн. долл.

Прирост объема продаж на 6% =

$100 млн 6% = $6 млн.

Прибыльность. Увеличение прибыли за счет прироста продаж составит

$6 млн 16% = $0,96 млн.

Затраты. Увеличение издержек производства составит

($100 млн 63%) 10% = $6,3 млн.

Таким образом, сумма затрат превышает сумму прибыли, поэтому новую функцию вводить нецелесообразно.

Вопросы для контроля и обсуждения

- Обсудите различие в толковании термина design как промышленный дизайн и как проектирование нового продукта. Что означает каждый из этих видов дизайна в создании нового продукта с учетом запросов потребителей?

- Обсудите принцип наращивания в проектировании, который заключается в частом внесении изменений и дополнений в проект продукции на протяжении всего срока ее существования. Каковы положительные и отрицательные стороны этого принципа?

- В каких основных документах отражены результаты разработки проекта новой продукции? Какие документы нужны для того, чтобы изготовить продукцию?

- Какие факторы необходимо учитывать в процессе разработки новой продукции перед ее освоением в коммерческих масштабах?

- В чем заключается метод развертывания функции качества? Чем ограничивается его применение?

- Какая информация содержится в продуктово-процессной матрице? В каком месте этой матрицы вы поместили бы китайский ресторан?

- Многим известен тот факт, что во время Второй мировой войны Германия сделала роковую ошибку, разместив производство огромных танков Tiger на заводах, специализирующихся на выпуске паровозов, в то время как американские танки Sherman были меньшего размера и выпускались автомобилестроительными заводами

США. С помощью продуктово-процессной матрицы объясните, в чем именно эта ошибка и к какому результату она привела.

- Какое влияние на конечную стоимость продукта оказывает стадия разработки концепции и проектирования?

- Обсудите принцип совместного инженерного проектирования и укажите, в чем преимущества его применения в производственной системе.

- Какое влияние на анализ безубыточности оказывает изменение объемов производства?

- Что представляет собой технологический процесс? Опишите его важнейшие характеристики.

Задачи

- Выберите какую-либо продукцию и составьте список вопросов, которые следует решить в процессе ее проектирования и производства. Можно взять, например, стереоаппаратуру, телефон, письменный стол или электробытовой прибор. Рассмотрите функциональный и эстетический аспекты проектирования и вопросы, важные для производства.

- Рассмотрите процесс изготовления простой деревянной рамки для картины размером 8x10 см. Эта рамка состоит из четырех брусков дерева, вырезанных из большего деревянного бруса, четырех скрепляющих скоб, куска стекла, задней картонной стенки, шести штырьков для крепления стекла, задней подставки к рамке и петли для подвешивания картины на стене.

- Постройте схему сборки рамки.

- Постройте технологическую схему всего процесса, начиная с поступления материалов и заканчивая окончательным контролем качества.

- Постройте схему сборки рамки.

- На приведенном ниже рисунке вы видите часть матрицы "домик качества" для гольф-клуба. Отметьте в незатемненных зонах матрицы степень важности критериев с вашей точки зрения (или с точки зрения вашего друга, увлекающегося этим видом спорта). Если сможете, сравните данный клуб с другим, который посещаете вы или ваш друг, воспользовавшись для этого методом развертывания функции качества.

- Цель следующего упражнения — приобрести опыт проектирования производственного процесса. (Мы исходим из предположения, что проектирование осуществляется групповым методом).

Задание

- Возьмите ракетку для пинг-понга.

- Определите, какое оборудование и сырье потребуется для производства такой ракетки, начиная с поступления сырой древесины и заканчивая упаковкой готовой продукции для отправки потребителям.

- Предположим, что у вас есть по одному экземпляру каждого типа оборудования, необходимого для данного производства. Далее предположим, что вы обладаете запасами сырой древесины и других материалов для выпуска 100 ракеток. Делая, где необходимо, рациональные допущения относительно сроков и расстояний, выполните следующие задания.

- Составьте сборочный чертеж ракетки.

- Подготовьте схему сборки ракетки.

- Составьте операционную маршрутную карту процесса изготовления ракетки.

- Составьте схему технологического процесса изготовления ракетки.

- Составьте сборочный чертеж ракетки.

- Компания Goodparts специализируется на выпуске комплектующих для аэрокосмической промышленности. Эти комплектующие состоят их трех деталей (А, В и C, которые закупаются у внешних поставщиков по цене 40, 35 и 15 центов за единицу соответственно. Детали А и В собираются на первом этапе на сборочной линии 1, мощность которой составляет 140 сборочных узлов в час. Деталь С перед объединением с узлом, полученным после сборки на сборочной линии 1, проходит обработку на сверлильном станке. В цеху компании шесть таких станков, но на данный момент эксплуатируется только три, и мощность каждого из них составляет 50 деталей С в час. В процессе окончательной сборки узел, полученный в результате сборки на линии 1, соединяется с просверленной деталью С. Мощность окончательного сборочного процесса — 160 единиц продукции в час. В настоящее время производство ведется в одну восьмичасовую смену пять дней в неделю. Управленческий персонал имеет возможность ввести для сборочных линий вторую восьмичасовую смену.

Затраты на рабочую силу составляют 30 центов за каждый узел, изготовленный на любой сборочной линии; стоимость сверления одной детали — 15 центов. Кроме того, при сверлении одной детали затрачивается электроэнергия на 1 цент. Бухгалтерией подсчитано, что суммарные накладные расходы составляют 1200 долларов в неделю, а амортизационные расходы на оборудование — 30 долларов в неделю.

- Составьте карту технологического процесса и вычислите мощность всего процесса (количество узлов, выпущенных в неделю).

- Предположим, что компания ввела вторую восьмичасовую смену для сборочной линии 1 и для линии окончательной сборки. Кроме того, вместо трех будет задействовано четыре сверлильных станка, однако все эти станки работают только по восемь часов в день. Какова будет мощность процесса (количество узлов, выпущенных в неделю) в новых условиях? Какая из трех операций ограничивает мощность всего процесса?

- Управленческий персонал принимает решение ввести вторую восьмичасовую смену на сборочной линии 1 и вторую четырехчасовую смену — на конвейере окончательной сборки. Кроме того, решено ввести в эксплуатацию пятый из шести имеющихся сверлильных станков. Все станки по-прежнему работают по восемь часов в день. Какой станет общая мощность процесса? Какая из трех операций ее ограничивает?

- Вычислите стоимость единицы продукции для ситуаций, описанных в пп. b) и с).

- Готовая продукция продается компанией по 4,00 долларов за единицу. Проведите анализ безубыточности, исходя из предположения, что стоимость сверлильного станка (постоянные издержки) составляет 30 тысяч долларов и компания выпускает 8000 единиц продукции в неделю (в производственном процессе задействовано четыре сверлильных станка). Каковы были бы результаты анализа безубыточности, если бы компания имела возможность закупать эту продукцию по цене 3,00 долларов за единицу?