Разработка системы многоаспектной оценки технического состояния и обслуживания высоковольтного маслонаполненного электрооборудования

| Вид материала | Автореферат |

- Техническое задание «Разработка системы диагностики технического состояния маслонаполненного, 225.4kb.

- Комплект оборудования для передвижной лаборатории оперативной оценки технического состояния, 47.86kb.

- Комплексное диагностическое моделирование параметров технического состояния силового, 700.09kb.

- Краткий курс лекций по дисциплине «Подвижной состав железнодорожного транспорта» специальность, 910.14kb.

- Разработка и апробация системы оценки состояния гидротехнических сооружений речных, 503.04kb.

- Задание модели системы в пространстве состояний, построение оптимального наблюдателя, 14.7kb.

- Анализ состояния сервисной системы технического обслуживания и ремонта авиационной, 139.65kb.

- О мониторинге технического состояния жилых домов на территории города Москвы, 111.45kb.

- Технического обслуживания и ремонта машин, 361.45kb.

- Учебно-тематический план «Монтаж, наладка, текущий ремонт и контроль технического состояния, 89.17kb.

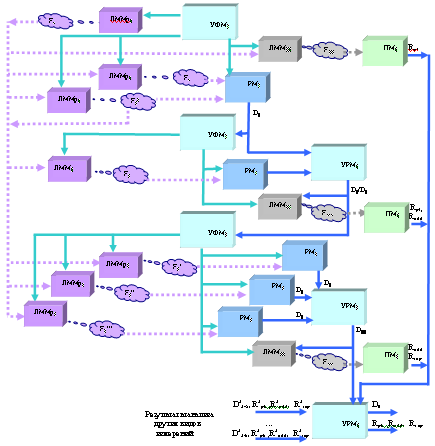

Рисунок 1 - Структурная схема ИАС многоаспектной оценки технического состояния высоковольтного маслонаполненного оборудования

В диссертации приведена структурно-функциональная схема ЭДИС «Альбатрос», построенная с учетом выявленной специфики предметной области и перечня необходимых функций. Схема содержит 51 функциональный блок, на ней показаны направления взаимодействия в рамках подсистем и между ними.

Формализация описания технического состояния высоковольтного маслонаполненного оборудования, динамики его изменения, влияющих на него факторов (в том числе проводимых эксплуатационных мероприятий) предложена в виде логико-математических моделей (ЛММ). Логико-математическая модель

состоит из концептуальной и функциональной части. Функциональная часть строит вектор, описывающий состояние объекта в пространстве диагностических признаков, структура которого задается концептуальной частью. Концептуальная часть ЛММ, используемая для распознавания технического состояния (ЛММр), имеет вид:

GDJY=( Kn, Pn, Vn, Se, Hz, Um, Lb, Ti),

где J- вид контроля; Y- вид маслонаполненного оборудования; n - количество измеряемых параметров;

Kn - группа признаков, характеризующая отклонение параметра от ДЗ и ПДЗ по абсолютной величине;

Рn - группа диагностических признаков, характеризующая меру изменения параметра по отношению к базовому замеру объекта;

Vn - группа диагностических признаков, характеризующая динамику изменения параметра по отношению к предыдущему замеру;

Se - группа диагностических признаков, характеризующая соблюдение соотношений между параметрами одного вида контроля, e - количество рассматриваемых соотношений признаков;

Hz - переменные, которые характеризуют происходящие в объекте процессы (предыстория), z - количество рассматриваемых переменных;

Um - переменные, описывающие события, которые могли повлиять на состояние объекта (эксплуатационные мероприятия, внешние воздействия), m - количество учитываемых факторов;

Lb - переменные, описывающие особенности измерения (метод измерения, точность прибора), которые могли повлиять на результаты измерений, b - количество учитываемых особенностей измерения;

Ti - переменные, характеризующие конструктивные особенности объекта и срок его эксплуатации, i- количество учитываемых конструктивных особенностей.

Концептуальная часть ЛММ, используемая для планирования действий персонала (ЛММП), имеет вид:

GRJY=( D, Hm, Ti, Cq, Ak, Uz ),

где D - класс состояния оборудования, распознанный базой знаний;

Hz - переменные, характеризующие происходящие в объекте процессы (предыстория), z - количество рассматриваемых переменных;

Ti - переменные, характеризующие паспортные характеристики и срок службы оборудования, i - количество учитываемых конструктивных особенностей;

Cq - переменные, описывающие действия персонала при контроле состояния оборудования, q - количество рассматриваемых видов контроля;

Ak - переменные, описывающие действия персонала, проводимые на оборудовании при его ремонте, k - количество операций по ремонту;

Um - переменные, описывающие внешние факторы, влияющие на оборудование, в т.ч. режим его эксплуатации, m - количество учитываемых факторов.

Для каждого вида контроля разработана своя ЛММ, описывающая состояние объекта (его системы) в пространстве диагностических признаков с разных точек зрения: электрической, магнитной, химической и т.д. Построение пространства диагностических признаков одного и того же вида контроля для разных видов оборудования имеет свои особенности.

В левой колонке таблицы 3 приведены названия операций мышления в терминологии раздела логики философии, которые соответствуют содержанию этапов декомпозиции анализа ситуации экспертом, а так же, соответствующие им виды преобразования пространства диагностических признаков функциональной частью ЛММ, обеспечивающие вывод решения в условиях недостоверной и неполной информации, интеграцию разнородной информации, ее ‘помехозащищенность’. Преобразование пространства признаков имеет свои особенности, как по видам оборудования, так и по видам контроля. Например, для характеристик изоляции силового трансформатора используется сжатие признакового пространства с 50-ти до 4-х признаков с помощью нейронной сети, а для ФХА масла проводится селекция признакового на подпространства соответствующие одинаковому характеру повреждения.

База знаний содержит модули распознавания класса технического состояния оборудования РМ (постановки диагноза) и модули планирования мероприятий по дальнейшей эксплуатации оборудования ПМ (выработки рекомендаций), работающие с отображениями состояния объекта в пространстве диагностических признаков, построенными соответствующими ЛММ. В таблице 3 приведены функции, выполняемые модулями РМ и ПМ и соответствующие последовательности операций этапов мышления эксперта.

Выбор необходимого модуля ЛММ, модуля распознавания и кластера в нем осуществляется управляющими фокусирующими метазнаниями. Управляющие фокусирующие метазнания (УФМ) разделены на модули по 4 стратам: выдвижение первоначальной гипотезы, проверка ее на непротиворечивость, разработка принятой гипотезы и вывод общего заключения. Стратегия решения осуществляется управляющими решающими метазнаниями (УРМ) соответствующей страты, при этом активизация необходимого модуля БЗ выполняется в зависимости от решений, полученных на предыдущем этапе анализа. Модули УРМ выбирают наиболее достоверную гипотезу, дают общее заключение, устраняя синонимию и противоречия, когда результаты одного вида контроля анализируются разными методами, делают вывод общего заключения на основании диагнозов, поставленных модулями распознавания различных видов контроля.

Таблица 3 - Этапы имитации модулями БЗ операций мышления эксперта по анализу ситуации и трансформации пространств диагностических признаков

| Операции мышления эксперта | Функции модулей базы знаний | № страты | ||

| по преобразованию пространства диагностических признаков | по оценке технического состояния | по планированию действий персонала | ||

| Поиск | формирование векторов в пространствах диагностических признаков F1 | подготовка данных к анализу | формирование рекомендаций по проверке достоверности измерения и проведению повторных измерений Rpl | 1 |

| Сравнение | ||||

| Оценка | ||||

| Селекция | разбивка исходного пространства на подпространства, коррелированные с появлением дефектов одинакового характера / свертка пространства с помощью нейронной сети F2 | | ||

| Обобщение | ||||

| Абстракция | проекция характерных, чувствительных симптомов в подпространство меньшей размерности F3 | выделение наиболее существенных признаков | ||

| Осмысление | постановка предварительного диагноза D1 | составление предварительных рекомендации по проведению планово-профилактического Rpl или дополнительного контроля Radd | ||

| Подтверждение, опровержение, предпочтение | проекция альтернативного пространства из признаков, наличие/отсутствие которых может опровергнуть гипотезу F4 | проверка суждения на непротиворечивость D2 | 2 | |

| Селекция | расширение пространства дополнением признаков, композиция с проекциями пространств разных видов контроля с учетом разрабатываемой гипотезы F5’, F5”, F5”’ | выбор данных для дальнейшего анализа | составление рекомендации по дополнительному контролю Radd для уточнения диагноза; определение операций по ремонту Rrep | 3 |

| Осмысление, обобщение, (уточнение), обоснование | уточнение характера дефекта D3 | |||

| определение степени опасности дефекта D3 | уточнение рекомендации Radd , Rrep с учетом опасности дефекта | |||

| локализация дефекта D4 | уточнение рекомендации по ремонту Rrep с учетом локализации дефекта | |||

| Обобщение | формирование метапространства из проекций пространств разных видов контроля F0 | подготовка данных разных видов контроля к общему выводу | вывод общих рекомендаций Rpl , Radd , Rrep из набора рекомендаций разных видов контроля | 4 |

| Осмысление, предпочтение | вывод общего заключения о состоянии объекта D0 | |||

Процесс принятия решений БЗ, имитирующий операции мышления эксперта по анализу ситуации (таблица 3), представлен на рисунке 2 в виде схемы взаимодействия упомянутых выше модулей.

Рисунок 2 - Процесс вывода решения базой знаний ЭДИС «Альбатрос»

Предложенная организация БЗ приводит к следующим результатам: снижению размерности семантического пространства; оптимизации пути вывода решений и выбора необходимого кластера знаний; более удобной модификации БЗ и отладке ее работы; минимуму повторов, избыточности, синонимии, снижению объема БЗ. В качестве примера приведем следующий расчет. Рассмотрим постановку диагноза по 15 диагностическим признакам ФХА масла. Пусть применяется четыре значения признака: 0 – параметр не измерялся; 1 – параметр ниже ДЗ; 2 - параметр выше ДЗ, но ниже ПДЗ; 3 - параметр выше ПДЗ. Число правил продукций, описывающее все возможные комбинации четырех значений 15-ти признаков, составит 415. В предложенной модели организации БЗ постановка диагноза описывается 40 правилами продукции.

Кроме того, БЗ разработана таким образом, что обеспечивает вывод решения в условиях недостоверной, неполной информации по недетерминированному набору параметров; учитывает историю и динамику процессов, происходящих в объекте; обеспечивает интеграцию разнородной информации, ее ‘помехозащищенность’, использует немонотонный вывод и многоаспектный анализ.

Предложена методика многоаспектной диагностики, использующая процедуру голосования и матрицу сценариев. Методика позволяет принять общее решение о состоянии оборудования по совокупности оценок состояния на основании разных видов контроля либо разных методик распознавания.

Приведены результаты внедрения ЭДИС “Альбатрос” и ее использования в энергокомпаниях в качестве корпоративной системы, в том числе и аттестация ее диагностических и аналитических возможностей, проведенная в Свердловэнерго, Татэнерго, МРСК «Центра и Поволжья». В 10 справках о внедрении ЭДИС “Альбатрос” отмечается регулярное подтверждение оценки технического состояния оборудования, сделанное системой, результатами ремонтов.

Четвертая глава посвящена критериям обнаружения наличия дефекта. Рассматривается методика получения ДЗ и ПДЗ значений контролируемых параметров и их трендов на основе массива наблюдаемых данных. В настоящее время в БД энергокомпаний накоплены большие массивы данных контролируемых параметров оборудования за время его эксплуатации. Программная реализация методики позволяет минимизировать временные затраты этого трудоемкого процесса, а также повысить оперативность получения результатов, в соответствии с происходящими техническими и экономическими изменениями.

Согласно методике РД 153-34.0-46.302-00, ДЗ контролируемого параметра определяется на уровне 0,9 интегральной функции распределения Fx, которая строится по относительным частотам наблюдения значений концентрации газа на интервалах одинаковой длины, причем в выборку рекомендовано включать все замеры по массиву оборудования, сделанные за последний год. Так как зачастую относительная частота наблюдения параметра на интервале Рk распределяется по интервалам разбиения неравномерно, такой подход к расчету Fx приводит к искажению результата определения ДЗ. Направление искажения зависит от характера неравномерности. Предлагается:

- рассматривать весь массив измерений парка оборудования за период его эксплуатации. Для оборудования, находящегося на учащенном контроле, рекомендуется усреднить значения за межконтрольный период;

- проанализировать диапазон наблюдаемых значений параметра на существование его естественных ограничений с целью его сужения (например, границей чувствительности средства измерения);

- провести “ленивое” сглаживание выбросов на концах диапазона наблюдаемых значений;

- провести сглаживание данных выборок скользящими медианами, где сглаживание идет по тройкам ранжированных значений;

- распределить данные в выборках медианным способом по максимально возможному количеству интервалов.

В рассматриваемую выборку попадают результаты многолетних измерений контролируемых параметров по всему парку работающего оборудования, в том числе и оборудования с развивающимися дефектами.

Предлагается уровень интегральной функции распределения FХ, для определения ДЗ контролируемых параметров рассчитывать как 1-λ/100, где

, (1)

, (1)где N - парк трансформаторов; t - период наблюдения повреждаемости, гг;

Ro - число отказов; Rd - число браковок.

Количество единиц забракованного оборудования состоит из оборудования с быстро развивающимися дефектами или дефектами со средней и медленной скоростью развития в критической стадии (Rdo), требующими незамедлительного проведения необходимых мероприятий, и оборудования с неопасными дефектами или дефектами со средней и медленной скоростью развития, находящимися в неопасной стадии (Rdd,). Для определения ПДЗ предлагается использовать уровень 1-λo/100, где

, (2)

, (2)Таким образом, при превышении ДЗ контролируемыми параметрами оборудование может оставаться в эксплуатации, но должно подвергаться учащенному контролю, чтобы не упустить опасную стадию развития дефекта и/или необходимо использовать другой вид контроля для уточнения характера дефекта и стадии его развития. При превышении ПДЗ – необходимо принятие срочных решений и/или действий, например, вывод оборудования из работы во избежание отказа. Заметим, что для расчета λ и λo рекомендуется учитывать повреждения, которые связаны с исследуемыми параметрами (в нашем случае, с характеристиками масла), исключая случаи, связанные с повреждениями в цепях релейной защиты, воздействием стихийных факторов и т.д.

При расчетах ДЗ и ПДЗ параметров для оборудования с различными сроками эксплуатации необходимо использовать соответствующие уровни Fx, так как значение уровня повреждаемости оборудования меняется в зависимости от сроков его наработки.

Для оценки влияния конструктивных особенностей оборудования и сроков его эксплуатации на ДЗ и ПДЗ параметров, предлагается использовать дисперсионный анализ, который сводится к сравнению остаточной и факторной дисперсий по критерию Фишера-Снедекора для определенного уровня значимости. Остаточная дисперсия на каждом уровне фактора находится по выражению:

, (3)

, (3)где

– математическое ожидание i-го уровня фактора; L - количество уровней фактора; xik – значение признака на i-ом уровне; Ki - мощность i-го уровня фактора.

– математическое ожидание i-го уровня фактора; L - количество уровней фактора; xik – значение признака на i-ом уровне; Ki - мощность i-го уровня фактора.Межгрупповая (факторная) дисперсия определяется как:

, (4)

где

– математическое ожидание всего массива данных.

– математическое ожидание всего массива данных.Согласно критерию Фишера-Снедекора, если выполняется неравенство:

, (5)

, (5)то фактор оказывает значимое влияние. W0,05 и W0,01 - границы правой критической области критерия для уровней значимости 0,05 и 0,01, зависящие от числа степеней свободы факторной N-L (N – мощность всего массива данных) и остаточной дисперсий L-1.

При расчете регламентируемых значений параметров для национальных, региональных, корпоративных стандартов возникает вопрос о возможности объединений массивов данных различных предприятий, так как в большинстве случаев массивы не однородны. Неоднородность массивов данных может быть вызвана: разными по сроку эксплуатации составом и конструктивными особенностями парка оборудования; влиянием климатической зоны и особенностей режимов работы; разной загруженностью оборудования (энергосистемы, обслуживающие сельскохозяйственные предприятия либо предприятия тяжелой промышленности); различием применяемых технологий, методов и средств измерений; разным уровнем организации и квалификации персонала; различиями в подходах к эксплуатации оборудования.

При делении массива данных на выборки согласно найденным факторам влияния и периодам повреждаемости, их неоднородность уменьшается. Выборки разных предприятий с одинаковыми уровнями факторов влияния проверяются на однородность по следующему критерию: если Zнабл < Zкр,, то сравниваемые выборки данных можно считать однородными, а следовательно, их можно объединить. Наблюдаемое значение критерия рассчитывается по выражению:

, (6)

, (6) где

и

и  - средние значения выборок; D1(x1) и D2(x2) - дисперсии выборок;

- средние значения выборок; D1(x1) и D2(x2) - дисперсии выборок;N1 и N2 – объемы выборок.

Значение критической точки Zкр определяем, используя функцию Лапласа:

, (7)

, (7)где α – уровень значимости (как правило, используются значения 0,05 или 0,01)

Если выборки не однородны, то ДЗ и ПДЗ в целом по корпорации (отрасли) рассчитываются по ДЗ и ПДЗ, полученным по неоднородным выборкам с учетом их веса:

, (8)

, (8)где ХДЗi - ДЗ исследуемого параметра для i-го объединения однородных выборок; Ni - мощность i-ой объединенной выборки; L - количество объединенных выборок.

На данных результатов АРГ и ФХА масла предприятий ДРСК Востока, Тюменьэнерго, Татаэнерго, Красноярскэнерго, Липецкэнерго, Кубаньэнерго, Свердловэнерго, Коминэнерго, Алтайэнерго и др. были определены факторы, оказывающие значимое влияние на значения этих параметров и их тренды.

В результате, были сделаны выводы о целесообразности дифференцировать:

1.ДЗ и ПДЗ результатов АРГ по следующим факторам:

- для силовых трансформаторов по: герметичности конструкции; маркам масла; сроку эксплуатации (до 3 , 3-15, 15-27, 27-37, свыше 37 лет); классу напряжения (35, 110, 220-500, 750, 1150кВ); типу РПН (РС и остальные);

- для высоковольтных вводов по: герметичности конструкции; классу напряжения (110, 220-330, 500-750, 1150кВ); сроку эксплуатации (до 9 , 9-22, 22-32, свыше 32 лет); маркам масла; виду назначения (вводы трансформаторов и выключателей);

- для ТН по: марке масла; сроку эксплуатации (до 3 лет, 3-18 лет, 18-30 лет, свыше 30 лет);

- для трансформаторов тока (ТТ) типа ТФЗМ по: классу напряжения (110, 220-500 кВ); сроку эксплуатации (до 3 лет, 3-12 лет, 12-20 лет, 20-29 лет, старше 29 лет); марке масла;

- для ТТ с конденсаторным типом изоляции по: герметичности конструкции; марке масла; сроку эксплуатации (до 3 лет, 3-12 лет, 12-20 лет, свыше 20 лет).

Марки масла были поделены согласно особенностям структурно-группового состава и технологии изготовления на 3 группы: первая - ГК, ВГ, АГК; вторая - ТКп; третья - остальные марки.

2.ДЗ и ПДЗ относительных скоростей роста концентраций газов по следующим факторам:

- для силовых трансформаторов: по сроку эксплуатации (до 3 лет, 3-15 лет, 15-37 лет, свыше 37 лет); герметичности конструкции; марке масла (для марки ТКп по CO и СН4, для марки ГК по Н2, СН4, С2Н4, С2Н6 для трансформаторов со сроком эксплуатации до 10 лет); виду газа на три группы: (C2H2, C2H6 - первая, С2Н4,СН4, Н2 - вторая, СО, СО2 - третья);

для высоковольтных вводов: по герметичности конструкции для Н2,С2H4, CH4; сроку эксплуатации (до 9 лет, 9-22 лет, свыше 22 лет); марке масла для H2, CH4, CO; классу напряжения для Н2, СН4, С2H4, C2H6;

- для трансформаторов напряжения (ТН): по сроку эксплуатации (до 3 лет, 3-18 лет, 18-30 лет, свыше 30 лет для C2H4, CO, CO2); марке масла для Н2, C2H4, CO, CO2;

- для ТТ типа ТФЗМ: по классу напряжения (110 и 220-500 кВ); сроку эксплуатации (до 3 лет, 3-17 лет, 17-29 лет, свыше 29 лет для всех газов кроме С2Н2); марке масла для Н2, C2H6, CO, CO2;

- для ТТ с конденсаторным типом изоляции: по герметичности конструкции; сроку эксплуатации (до 3 лет, 3-12 лет, 12-20 лет, свыше 20 лет для C2H4, CO, CO2); марке масла для Н2, C2H4, CO, CO2.

3.ДЗ и ПДЗ параметров ФХА масла по следующим факторам:

- для кислотного числа и реакции водной вытяжки: по видам оборудования; сроку эксплуатации; герметичности конструкций; марке масла (кроме ТН);

- для тангенса угла диэлектрических потерь масла: по видам оборудования; сроку эксплуатации; герметичности конструкций;

- для влагосодержания масла: по видам оборудования; сроку эксплуатации, герметичности конструкции, марке масла, классу напряжения;

- для пробивного напряжения масла: по герметичности конструкции; марке масла; сроку эксплуатации (кроме ТТ и ТН);

Далее на основании изучения данных в открытой печати, а также по данным полученным автором от 4 крупных энергосистем за 8-12 лет были определены характерные для каждого вида оборудования периоды повреждаемости и соответствующие им значения уровней повреждаемости (таблица 4).