Использование Masterscada при построении асутп котлоагрегатов на тэц 6 (оао Иркутскэнерго)

| Вид материала | Закон |

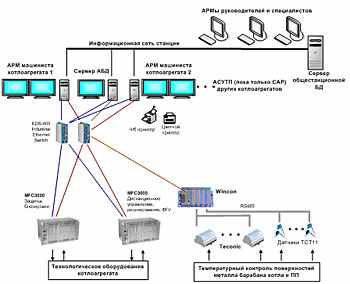

Содержание2 этап – полномасштабная АСУТП КА. Рис. 1 Структурная схема АСУТП котлогарегата |

- О системе мер по обеспечению требований охраны труда и улучшению условий труда, сложившейся, 49.29kb.

- Образовательная программа по специальности 140306 «Электроника и автоматика физических, 86.39kb.

- Техническое задание для разработки системы автоматизированного управления технологическими, 501.34kb.

- Методика разработки программно-технических комплексов см ЭВМ для асутп, 245.78kb.

- Количественная оценка поступления радионуклидов в окружающую среду при работе угольных, 210.21kb.

- «Проектирование электрической части тэц», 305.48kb.

- Оао «Татнефтехиминвест-холдинг», 72.09kb.

- Автоматизация производственных и логистических процессов 7 Автоматизированные системы, 140.17kb.

- Задачи по курсу "иис и асутп" Дано, 37.32kb.

- Тема лекции «Понятие управления задачами», 190.26kb.

Использование MasterSCADA при построении АСУТП котлоагрегатов на ТЭЦ 6 (ОАО Иркутскэнерго).

Введение.

Рыночные условия взаимоотношений с потребителями, федеральные законодательные акты в отношении обеспечения промышленной безопасности требуют эффективных систем измерений и средств автоматического регулирования. До сих пор системы автоматического регулирования на большинстве тепловых станций России построены на традиционных средствах (локальные регуляторы на базе Протар, Ремиконт и пр.). Использование таких средств громоздко и неэффективно, качество регулирования достигается за счет дополнительных затрат и по сути дела ставит перед персоналом дополнительную задачу достижения качественного регулирования за счет индивидуальных способностей каждого машиниста. Человеческий фактор стал весьма значимым критерием в работе основного оборудования. Ранее такой проблемы не стояло, поскольку не было жестких требований к качеству продукции. Задача персонала сводилась к простой эксплуатации оборудования и достижения качества в широком диапазоне допустимых отклонений, закона об обеспечении промышленной безопасности не существовало вообще.

В течение 2004-2007 гг. на ТЭЦ-6 (филиал ОАО Иркутскэнерго, расположенный в г. Братске) осуществлено внедрение и ввод в промышленную эксплуатацию 4 систем автоматического регулирования и одной АСУТП котлоагрегатами БКЗ-320/140ПТ. В качестве программно-аппаратной платформы для всех систем использовалась связка MasterSCADA и контроллеров МФК3000 (фирма "Текон").

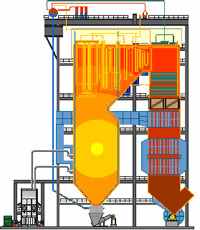

Объектом регулирования являются процессы, протекающие при выработке пара на котлоагрегате типа БКЗ-320/140 ПТ (рис. 1). Однобарабанный котельный агрегат БКЗ-320-140 ПТ предназначен для выработки перегретого пара давлением 140 кГс/см2, температурой 550 С, с производительностью по пару 320 т/ч. Компоновка котла БКЗ-320-140 выполнена по П-образной схеме. Топочная камера котла БКЗ-320-140 – полуоткрытого типа и рассчитана на сжигание бурых углей Канско-Ачинского бассейна (Ирша-Бородинского и Назаровского месторождений) с жидким шлакоудалением.

рис. 1 Котельный агрегат БКЗ-320-140 ПТ.

1 этап – САР трех котлоагрегатов (2004-2005 гг.)

В течение 2004-2005 гг. осуществлено внедрение в промышленную эксплуатацию САР котлоагрегатами ст. № 1, 3 и 8 на базе современной микропроцессорной техники.

САР котлоагрегата ст. № 3 выполнена на базе недублированного многофункционального контроллера МФК фирмы Текон.

САР котлоагрегата ст. № 1 выполнена на базе дублированного многофункционального контроллера МФК фирмы Текон.

САР котлоагрегата ст. № 8 выполнена на базе дублированного многофункционального контроллера для ответственных применений МФК-3000 фирмы Текон с резервированием модулей центральных процессоров.

Для всех трех САР в качестве программного обеспечения использовался один из современных SCADA- и SoftLogic-пакетов разработки систем АСУТП – MasterSCADA фирмы Инсат, г. Москва. Выбор в пользу MasterSCADA был сделан, т.к. это полнофункциональная вертикально-интегрированная SCADA и Softlogic система, поддерживающая большое разнообразие оборудования и работающая на контроллерах, пригодных для использования на ответственных объектах.

Все работы по проектированию, разработке, внедрению и пусконаладке выполнялись силами цеха ТАИ ТЭЦ-6.

Будучи универсальной системой, MasterSCADA не содержала специализированных для энергетики решений, однако использование универсальных решений и открытых интерфейсов позволяли реализовать любые необходимые алгритмы. Инженером цеха ТАИ Карайчевым В. Г.были написаны алгоритмы для управления сложными тепловыми процессами (ПИД-регулятор, ИМ, обработка аналоговых сигналов). Инсат эти алгоритмы откомпилировал и создал библиотеку ФБ для ТЭЦ-6.

В процессе опытной эксплуатации было выявлено, что SCADA-система по мере накопления архивов не обеспечивает необходимое быстродействие в соответствии с РД 153-34.1-35.127-2002 ("Общие технические требования к программно-техническим комплексам для СКУ ТП тепловых электростанций"). И только наличие традиционных средств управления и контроля (на всех трех котлоагрегатах были оставлены основные ключи управления, кнопки, вторичные приборы) позволяло эксплуатировать САР в сложных переходных режимах (при резком изменении нагрузки, например).

Следует отметить, что фирма Инсат достаточно оперативно реагировала на выявленные замечания. Некоторые из них устранялись быстро, другие были отложены до выхода новой версии.

2 этап – полномасштабная АСУТП КА.

Полученный при реализации трех САР опыт придал уверенности в собственных силах персоналу цеха ТАИ ТЭЦ-6, показал, что на сегодняшний день вполне возможно реализовывать системы автоматического регулирования котлоагрегата на базе имеющегося и доступного по цене оборудования и комплектующих с обеспечением требуемых показателей качества регулирования и эффективности. Но, как говорится, аппетит приходит во время еды… Поэтому, следующим шагом внедрения систем автоматизации на ТЭЦ-6 стала полномасштабная АСУТП котлоагрегата. Выполнить полномасштабную АСУТП собственными силами уже не представлялось возможным, поэтому ТЭЦ-6 обратилась к одной из ведущих инжиниринговых фирм в России – ЗАО СибКОТЭС. Аргументом в пользу выбора ЗАО СибКОТЭС послужило также то, что эта фирма имеет богатый опыт работы с ПТК различных производителей (Siemens, ABB, Emerson, Honeywell и др.) и освоить новый для нее симбиоз программных (MasterSCADA и MasterPLC) и аппаратных (контроллеры МФК3000 фирмы Текон) средств не должно было вызвать затруднений.

Отсутствие в MasterSCADA и MasterPLC специализированных решений для теплоэнергетики не позволяло использовать ее в "чистом" виде для построения полномасштабной АСУТП таким крупным и сложным энергетическим объектом. Но ЗАО Инсат не испугались взять на себя ответственность и пойти на доработку своих продуктов с целью реализации "крупноблочных" решений типовых задач крупной теплоэнергетики.

Специалисты Сибкотэс сформулировали их перечень и базовые алгоритмы, а программисты ИнСАТа реализовали в сжатые сроки набор ФБ управления всеми исполнительными механизмами, а также удовлетворили специальные требования энергетики по обеспечению регистрации аварийных ситуаций и отклонений параметров непосредственно в контроллере.

Также в MasterSCADA и MasterPLC был пересмотрен и при необходимости доработан следующий функционал:

1. Горячее резервирование контроллеров.

2. Восстановление данных при рестарте.

3. Механизм обмена данными между контроллерами.

4. Параметры быстродействия (в соответствие с РД 153-34.1-35.127-200).

В течении 2005 года компанией ЗАО СибКОТЭС был выполнен рабочий проект АСУТП. При реализации проекта были заложены (использованы, применены) различные современные технические решения в области АСУТП. Например, для контроля температуры подшипников МСН были использованы датчики с цифровым интерфейсом, для минимизации кабельных связей от датчиков температурного контроля металла было заложено решение по установке шкафа с модулями Теконик по месту и его связь с контроллером WinCon по RS-485.

К концу 2005 года ЗАО СибКОТЭС успешно выполнило рабочий проект полномасштабной АСУТП котлоагрегатаБКЗ-320/140 ПТ. Многие решения, заложенные в проект были использованные впервые (применение датчиков ТСТ-11, связка модули Теконик-WinCon-МФК-3000, применение SCADA-системы MasterSCADA для крупного теплоэнергетического объекта управления и некоторые другие).

В течении весны-лета 2006 года была осуществлена поставка оборудования, выполнен его монтаж. Фирма Инсат вела работы по доработке программного обеспечения и под руководством ЗАО СибКОТЭС начала разработку библиотеки ФБ для теплоэнергетики, вносить по замечаниям ТЭЦ-6 изменения в MasterSCADA.

Структурная схема АСУТП котлоагрегата приведена на рис.1

Рис. 1 Структурная схема АСУТП котлогарегата

Система из 2-х равноправных операторских АРМов (промышленные компьютеры фирмы ICP Electronics с двумя 20” мониторами каждый), к которым по дублированной сети Industrial Ethernet (коммутаторы EDS405 фирмы Moxa) подключены контроллеры МФК3000 (производства фирмы Tecon), а также контроллер Wincon c модулями удаленного ввода сигналов температуры Teconic и интеллектуальными датчиками ТСТ11 (фирма Tecon).

Контроллер защит и блокировок дублирован (некоторые модули аналоговые ввода троированы), в контроллере САР дублированы только процессоры и блоки питания. АРМы подключены также к общестанционной сети Ethernet для обеспечения доступа к системе с верхнего уровня и передачи данных во внешнюю базу данных MS SQL.

Программное обеспечение АРМов и контроллеров - вертикально-интегрированная SCADA и Softlogic система Master SCADA, включающая функции метрологической поверки, паспортизации оборудования, поддержки Интернет (Интранет) клиентов.

Полномасштабная АСУТП, включает в себя систему автоматического регулирования (САР) котлоагрегата (КА) и систему защит, блокировок и дистанционного управления. АСУТП осуществляет информационное обеспечение работы оперативного персонала, специалистов и руководителей, автоматическое управление работой оборудования КА, дает возможность задавать параметры автоматического режима. Система являлется логическим продолжением и развитием ранее проводившихся работ по внедрению САР на тех же программно-технических средствах на других котлоагрегатах станции. В дальнейшем предполагается поэтапно реализовать подобные системы на всех котлоагрегатах ТЭЦ-6.

Автоматизированная система позволила реализовать следующие функции:

- автоматизированное управление оборудованием котлоагрегата с поддержанием заданных параметров во всех эксплуатационных режимах: в пусковом, базовом и в регулируемом диапазоне работы котла (в состав САР входят регуляторы питания, тепловой нагрузки, температуры перегретого пара, тяги и дутья и другие);

- логическое управление технологическим оборудованием;

- автоматизированная система проверки защит и блокировок перед растопкой кола;

- безопасное отключение основного и вспомогательного оборудования при возникновении аварийных ситуаций (технологические защиты);

- дистанционное управление исполнительными устройствами;

- автоматизированное управление операциями пуска и останова технологического оборудования;

- непрерывная диагностика подключенного оборудования и самодиагностика;

- экспорт данных в систему верхнего уровня;

- формирование РАС и РОП, суточных ведомостей.

В октябре 2006 года начались ПНР. Из-за того, что это был первый крупный теплоэнергетический объект для Инсат и первый опыт работы СибКОТЭС с таким ПТК на ТЭЦ-6 высадился "десант" программистов Инсат и наладчиков СибКОТЭС.

Библиотеку функциональных блоков пришлось дописывать и корректировать "на лету" по мере уточнения постановки задачи на объекте. ЗАО СибКОТЭС, аккумулируя весь свой опыт, накопленный при реализации АСУТП на энергоблоке ТЭЦ-5 в г. Новосибирске и на ТЭЦ-4 в г. Омске выполнял постановку задачи, программисты Инсат переносили это в MasterSCADA. На этапе ПНР были реализованы следующие ФБ:

1. Вентилятор 1-но и 2-х скоростной.

2. Задвижка с промостановом.

3. Обдувочный аппарат поверхностей нагрева.

4. Предохранительный и запорный клапан.

5. Технологическая защита.

6. Электромагнитный клапан.

7. Электродвигатель.

На этапе пусконаладки специалистами ЗАО СибКОТЭС и НПФ Инсат была проделана огромная работа по доработке проекта и программного обеспечения под нужды заказчика. Неоценимую помощь при этом оказывали инженеры участка АСУ цеха ТАИ ТЭЦ-6 Литвяк В. В., Крайчев В. Г. и Донской М. Н. Напомню, что это был для Инсат первый крупный объект со сложными алгоритмами управления, а для ЗАО СибКОТЭС это был первый опыт работы с ПТК на базе контроллера МФК3000 и вертикально-интергрированной системы MasterSCADA.

В конце октября был произведен пуск котлоагрегата. Началась наладка регуляторов, ФГУ, вычищаться от мелких ошибок ФБ и пр. В процессе работы системы выяснилось, что по мере накопления архивов на АРМах увеличиваются задержки в отображении значений на мнемосхемах. Для решения этой проблемы Инсатом был разработан архивный сервер и на него была перенесена функция ведения архивов, а за АРМами оставалась только функция отображения и управления. Когда это было сделано, то результат не заставил себя ждать, и дал значительный эффект – все параметры быстродействия стали в соответствии с РД.

Однако оставались проблемы с работой основных регуляторов котлоагрегата. К этому времени были окончательно обкатаны (доработаны) ФБ "Аналоговый ПИД-регулятор", регулирующий клапан с импульсным управлением, позволяющие реализовывать самые сложные схемы регулированиия. Из-за очень специфичного потребителя у ТЭЦ-6 (непредсказуемое потребление пара, скачки по нагрузкам – сброс и набор нагрузок до 150 тонн за 2 мин на котел и пр.) имеющиеся стандартные структуры регуляторов не подходили для автоматического регулирования параметров в переходных режимах (резкий набор или сброс нагрузки) работы котлоагрегата. Силами специалистов СибКОТЭС и ТЭЦ-6 были переработаны структуры регуляторов температуры пара, тепловой нагрузки, тяги и дутья. НПФ Инсат успешно их реализовал. После внедрения и настройки переработанных регуляторов все недочеты в работе регуляторов были устранены, регуляторы обеспечивали поддержание заданных значений параметров во всех режимах работы и уже полтора года работают практически без перенастроек.

Параллельно с доработкой АСУТП КА ст. № 2 в 2007 году ЗАО СибКОТЭС и Инсат выполнили проект и реализацию САР котлоагрегата ст. № 4 (отсутствие финансирования не позволило выполнить еще одну полномасштабную АСУТП). При реализации этого проекта были учтены все ошибки, допущенные в предыдущих системах.

Также в процессе эксплуатации возникала проблема синхронизации времени между контроллерами и АРМами, что приводило к непредсказуемому поведению регуляторов. Специалисты Инсат и данную проблему сумели оперативно решить.

Среди последних разработок или модернизаций полномасштабной АСУТП следует отметить следующее:

- Подключение по просьбе машинистов стандартных функциональных клавиатур для облегчения работы машинистам в аварийных ситуациях. Функциональная клавиатура позволяет выполнять непосредственное управление ИМ и регуляторами с кнопок функциональной клавиатуры и таким образом у машиниста появляется возможность управлять несколькими ИМ одновременно (насколько хватает рук). Хотя в процессе работы многие машинисты уже и приобрели опыт работы и без функциональной клавиатуры, но для переподготовки машинистов при переходе с традиционных средств управления котлоагрегатом на стандартные клавиатуру м мышку данная функциональная клавиатура может сыграть неоценимую роль и позволить машинистам быстрее адаптироваться к современным средствам управления сложным объектом.

- Переход на новую версию MasterSCADA с новым модулем трендов.

Выводы.

Благодаря профессионализму специалистов ЗАО СибКОТЭС и НПФ Инсат, а также огромному участию в этих работах инженеров АСУ цеха ТАИ на ТЭЦ-6 удалось реализовать полномасштабную АСУТП котлоагрегата, успешно решить все задачи по обеспечению надежности и быстродействию работы системы. Программные решения НПФ Инсат позволяют без труда модернизировать систему без привлечения разработчиков (например, на ТЭЦ-6 собственными силами подключили к контроллеру WinCon по интерфейсу RS-485 преобразователи частоты Mitsubishi и вывели на мнемосхему основные параметры их работы).

Дополнительно к основным задачам АСУТП на объектах ТЭЦ-6 успешно используются дополнительные модули MasterSCADA – модуль метрологической поверки, модуль передачи данных на общестанционный сервер технологической информации, паспортизация оборудования (в процессе настройки).

НПФ Инсат и ЗАО СибКОТЭС совместно со специалистами ТЭЦ-6 реализовали крупный проект АСУТП теплоэнергетического объекта. Программные продукты Инсат были опробованы, модернизированы и доработаны и в настоящее время соответствуют самым жестким требованиям, предъявляемым к ПТК для объектов большой энергетики, где во главу угла ставится надежность.

Останавливаться на достигнутом Инсат не собирается, это фирма идущая в ногу со временем и применяющая в своих программных продуктах последние новинки. При возникновении проблем с работой их систем специалисты Инсат всегда реагируют оперативно и стараются в короткие сроки решить возникшие проблемы.

Руководство и персонал ТЭЦ-6, а также ЗАО СибКОТЭС хотели бы отдельно отметить вклад сотрудников фирмы ИнСАТ Егора Ушакова – руководителя проектов АСУТП КА2 и САР КА4 (особенно хотелось бы отметить огромный вклад Егора в настройку систем регулирования), Виктора Момотова (модернизация MasterPLC, разработка архивного сервера) при реализации проектов АСУТП и САР на ТЭЦ-6.

ЗАО СибКОТЭС, как одна из ведущих инжиниринговых фирм в Росси по проектированию и реализации проектов АСУТП доказала, что недостижимых задач для нее не существует. Даже для такого сложного объекта управления (из-за особенностей потребителя) было найдено решение по построению регуляторов. В короткие сроки специалисты ЗАО СибКОТЭС освоили новую программно-аппаратную платформу.

Получившийся ПТК в настоящий момент можно рассматривать как типовой, полностью удовлетворяющий требованиям подобных объектов (крупные объекты тепловой энергетики с соответствующими РД). Полученный при реализации двух проектов на ТЭЦ-6 опыт позволяет ЗАО СибКОТЭС и НПФ Инсат совместно браться за самые серьезные объекты.

В дополнение хотелось еще остановиться на вопросе обучения и подготовки оперативного и обслуживающего персонала предприятий к работе на современных автоматизированных средствах управления сложными производственными объектами.

Встроенные средства MasterSCADA позволяют создавать на основании рабочих проектов АСУТП тренажерные комплексы с полным моделированием поведения объекта. В настоящее время ведутся работы, которые в дальнейшем позволят использовать рабочие проекты в тренажерах АСУТП вообще без вмешательства в проект, исключительно за счет "прозрачной" подмены в проекте связей с физическим объектом через модули ввода-вывода контроллера виртуальными связями с моделью этого объекта.

ЗАО СибКОТЭС имеет опыт моделирования различных объектов (паровой котлоагрегат, мельница, турбина) и построения полигонов АСУТП – с 2006 года в ЗАО СибКОТЭС действует Полигон АСУТП на базе ПТК "Торнадо". На полигоне реализован полноценный набор реальных задач и функций, отличающийся от ПТК энергоблока лишь количеством сигналов. За это время на полигоне прошли подготовку и стажировку более 100 человек (в основном это персонал, обслуживающий АСУТП ТЭЦ). Полигон позволяет производить отработку новых схем регулирования, задач функционально-группового управления, заниматься исследовательской работой.

В настоящее время ЗАО СибКОТЭС планирует совместно с НПФ Инсат взяться за разработку полигона на базе MasterSCADA и контролеров МФК3000, что позволит проводить подготовку и тренинги оперативного и обслуживающего персонала предприятий, на которых эксплуатируется системы управления, построенные на базе таких программно-технических средств.

Также планируется разработать программный тренажер, позволяющий производить обучение персонала управления сложными объектами средствами АСУТП без привязки к конкретному ПТК:

- первичные навыки работы с интерфейсом АСУТП;

- навигация по различным типам видеокадров (окна управления, сигнализации, тренды параметров);

- управление запорно-регулирующей арматурой, механизмами собственных нужд, вводу/выводу защит, пуску и контролю задач ФГУ.